Изобретение относится к нефтегазовой промышленности, а именно к устройствам для очистки технологической жидкости при промывке скважины от разбуренной породы (шлама), загрязнений при подземном и капитальном ремонте скважин.

Известна секционная желобная емкость для ремонта скважин (патент на полезную модель RU № 84443, МПК Е 21 В 21/06, опубл. 10.07.2009), состоящая из секций, сообщающихся между собой через вырезы в стенке, снабженных сливными кранами, секционная желобная ёмкость состоит из трех комплектов перегородок, установленных на различной высоте и образующих лабиринт с возможностью вертикального подъема жидкости, при этом последняя секция оснащена двумя сетками и перфорированной трубой с устройством для соединения к передвижной паровой установке.

Недостатки устройства:

- во-первых, низкое качество фильтрации отработанной в скважине жидкости в системе желобной емкости, что в процессе проведения ремонта скважины приводит к быстрому переполнению емкости желобной системы и на территории скважины может образоваться разлив загрязнённой жидкости (отработанная технологическая жидкость, выбуренная цементная порода и т.д.). Расчёты по очистке технологической жидкости желобной ёмкостью показали, что при расходе 10 л/с загрязнения размером 1 мм и менее проходят свободно через очистную систему желобной ёмкости и закачиваются обратно в скважину;

- во-вторых, повышается вероятность возникновения аварийных ситуаций в скважине при проведении последующих технологических операций из-за некачественной (грязной) промывки, так как закачка некачественно очищенной технологической жидкости (с примесями песка 1 мм и менее) приводит к осаждению этого песка в скважине на пакере или другом скважинном оборудовании, находящемся в скважине, что с высокой вероятностью может привести к прихвату пакера или другого скважинного оборудования, находящегося в скважине;

- в-третьих, негативные экологические последствия, вызванные переливом загрязнённой технологической жидкости и других вредных веществ на почву;

- в-четвёртых, плохие условия труда обслуживающего персонала, так как персоналу приходится работать в условиях разлива загрязнённой жидкости на территории скважины.

Известна система емкостей желобная СЭЖ 3-19 (патент на полезную модель RU № 77333, МПК Е 21 В 21/06, опубл. 20.10.2008), представляющих собой емкость в виде секций, сообщающихся между собой через вырезы в стенке, с откидной сеткой, находящейся над входной секцией, и сливными люками с резьбовой заглушкой, при этом емкость состоит из трех секций, сообщающихся между собой, за стенками которых установлены отражатели с возможностью перевода турбулентного движения жидкости в ламинарное, при этом подача технологической жидкости во входную секцию осуществляется через приемную линию и гаситель с предварительным гашением скорости потока и грубой очисткой, а для сбора и удаления нефтепродуктов легких фракций предусмотрен отсек с линией слива, причем каждая секция оснащена сливными люками с прижимными заглушками для удаления твердого шлама, а для определения объема отбираемой технологической жидкости предусмотрен уровнемер, установленный в последней выходной секции.

Недостатки устройства:

- во-первых, низкое качество фильтрации отработанной в скважине жидкости в системе желобной емкости, что в процессе проведения ремонта скважины приводит к быстрому переполнению емкости желобной системы и на территории скважины может образоваться разлив загрязнённой жидкости (отработанная технологическая жидкость, выбуренная цементная порода и т.д.). Расчёты по очистке технологической жидкости желобной ёмкостью показали, что при расходе 10 л/с загрязнения размером 1 мм и менее проходят свободно через очистную систему желобной ёмкости и закачиваются обратно в скважину;

- во-вторых, повышается вероятность возникновения аварийных ситуаций в скважине при проведении последующих технологических операций из-за некачественной (грязной) промывки, так как закачка некачественно очищенной технологической жидкости (с примесями песка 1 мм и менее) приводит к осаждению этого песка в скважине на пакере или другом скважинном оборудовании, находящемся в скважине, что с высокой вероятностью может привести к прихвату пакера или другого скважинного оборудования, находящегося в скважине;

- в-третьих, негативные экологические последствия, вызванные переливом загрязнённой технологической жидкости и других вредных веществ на почву;

- в-четвёртых, плохие условия труда обслуживающего персонала, так как персоналу приходится работать в условиях разлива загрязнённой жидкости на территории скважины.

Техническими результатами изобретения являются разработка конструкции фильтровальной установки для желобной ёмкости, позволяющей повысить качество фильтрации отработанной в скважине жидкости и исключить вероятность возникновения аварийных ситуаций в скважине при проведении последующих технологических операций, а также предотвратить негативные экологические последствия в результате ремонтных работ в скважине и улучшить условия труда обслуживающего персонала ремонтных бригад. А также расширить арсенал средств, относящихся к фильтровальным установкам желобной емкости.

Технические результаты достигаются фильтровальной установкой для желобной ёмкости, представляющей собой емкость, состоящую из трех секций, сообщающихся между собой, при этом подача технологической жидкости во входную секцию осуществляется через приемную линию и гаситель с предварительным гашением скорости потока и грубой очисткой, причем каждая секция оснащена сливными люками с прижимными заглушками для удаления твердого шлама, а для определения объема отбираемой технологической жидкости предусмотрен уровнемер, установленный в выходной секции.

Новым является то, что желобная ёмкость дополнительно оснащена фильтровальной установкой, при этом фильтровальная установка состоит из двух фильтров, параллельно обвязанных с выходной секцией желобной ёмкости при помощи входных патрубков, выходные патрубки фильтров соединены тройником, оснащённым вентилем на свободном конце, причём каждый из фильтров состоит из цилиндрического корпуса, заглушенного снизу и крышки, фиксирующейся на верхнем торце цилиндрического корпуса болтовым соединением, причём крышка жестко соединена по центру с выходным патрубком, внутри цилиндрического корпуса концентрично размещена заглушенная снизу фильтрующая сетка цилиндрической формы, при этом заглушенная снизу фильтрующая сетка цилиндрической формы навёрнута на нижний конец крышки и сообщается с выходным патрубком, причём сверху фильтров соответствующие выходные патрубки соединены с тройником, при этом в крышке фильтра выполнено отверстие, в которое установлен сбросовый патрубок с обратным клапаном, пропускающим сверху вниз, причём сбросовый патрубок гидравлически соединяет выходной патрубок фильтра с кольцевым пространством цилиндрического корпуса фильтра на входе в фильтрующую сетку, а заглушенный снизу цилиндрический корпус оснащён сливным вентилем, при этом в тройник ввернут манометр, контролирующий давление в выходных патрубках фильтров.

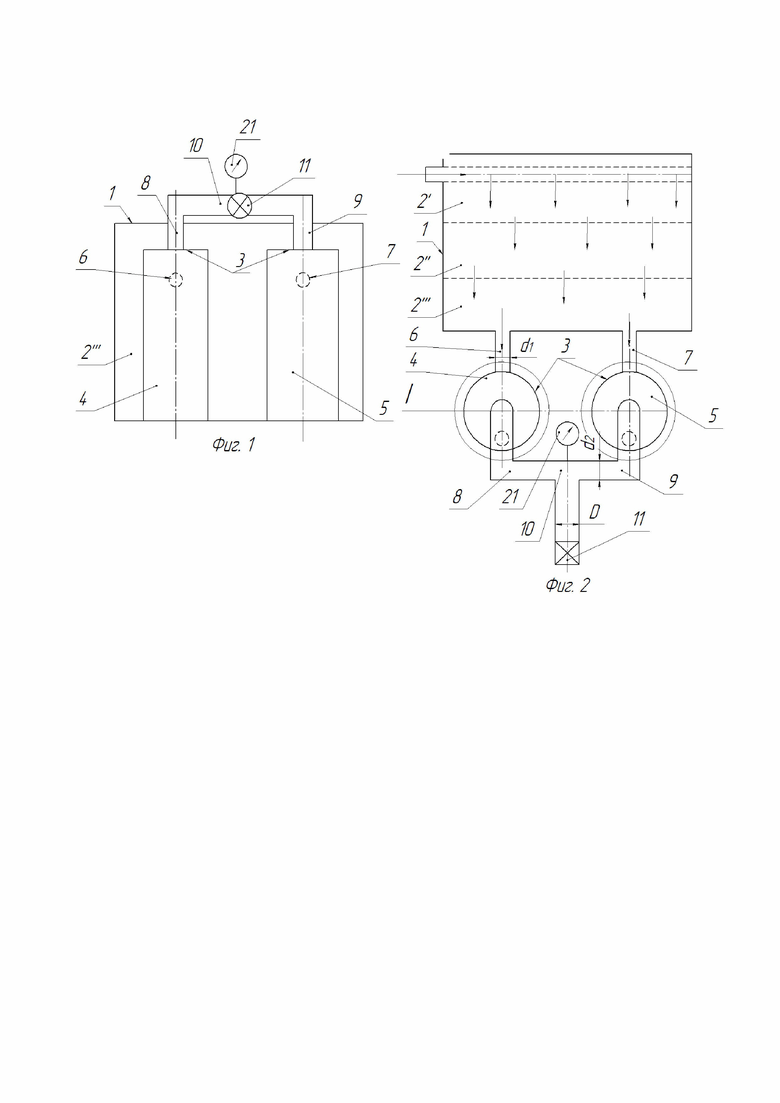

На фиг. 1 изображен вид сбоку устройства.

На фиг. 2 изображен вид сверху устройства.

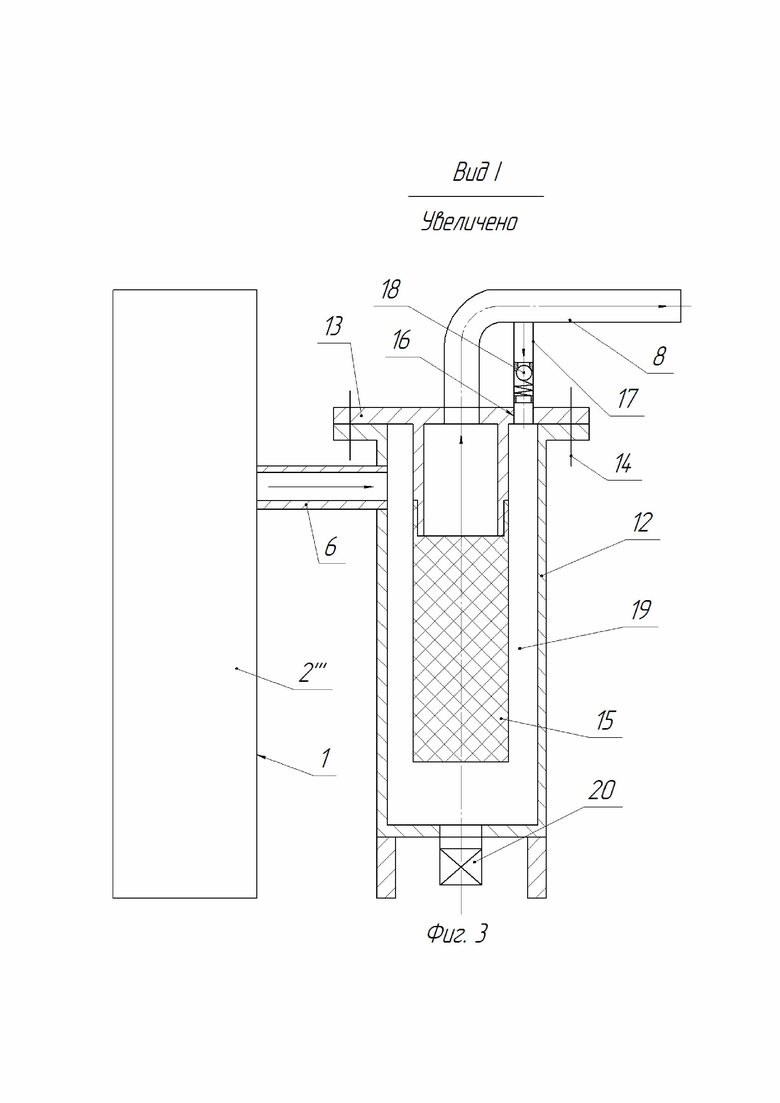

На фиг. 3 изображена фильтровальная установка в увеличенном виде (Вид I).

Фильтровальная установка для желобной ёмкости представляет собой емкость 1 (см. фиг. 1-3), состоящую из трех секций 2' (фиг. 2), 2", 2"' (фиг. 1-3), сообщающихся между собой. При этом подача технологической жидкости во входную секцию 2' осуществляется через приемную линию и гаситель (на фиг. 1 показано условно) с предварительным гашением скорости потока и грубой очисткой.

Каждая секция 2', 2", 2"', оснащена сливными люками (на фиг. 1-3 не показано) с прижимными заглушками для удаления твердого шлама.

Для определения объема отбираемой технологической жидкости предусмотрен уровнемер (на фиг. 1-3 не показано), установленный в выходной секции 2"'.

Желобная ёмкость 1 оснащена фильтровальной установкой 3 (см. фиг. 1 и 2). Фильтровальная установка 3 состоит из двух фильтров 4 и 5, параллельно обвязанных с выходной секцией 2"' желобной ёмкости 1 при помощи входных патрубков 6 (фиг. 1-3) и 7 (фиг. 1-2), соответственно.

Выходные патрубки 8 (фиг. 1-3) и 9 (фиг. 1-2) фильтров 4 и 5, соответственно, соединены тройником 10 оснащённым вентилем 11 на свободном конце.

На фиг. 3 изображен вид I фильтровальной установки 3, включающей фильтры 4 и 5 в увеличенном виде.

Каждый из фильтров 4 и 5 состоит из цилиндрического корпуса 12 (см. фиг. 3), заглушенного снизу и крышки 13, фиксирующейся на верхнем торце цилиндрического корпуса 12 болтовым соединением 14, например 4 болтов и 4 гаек (на фиг. 3 показано условно).

Крышка 13 жестко соединена по центру с выходным патрубком 8 (9). Внутри цилиндрического корпуса 12 концентрично размещена заглушенная снизу фильтрующая сетка 15 цилиндрической формы. Например, заглушенная снизу фильтрующая сетка 15 цилиндрической формы имеет фильтрующей способностью от 50 мкм и выше.

Заглушенная снизу фильтрующая сетка 15 цилиндрической формы навёрнута на нижний конец крышки 13 и сообщается с выходным патрубком 8 (9). Сверху фильтров 4 и 5, соответствующие выходные патрубки 8 (9) соединены с тройником 10.

В крышке 14 фильтров 4 и 5 выполнено отверстие 16 (фиг. 3), в которое установлен сбросовый патрубок 17 с обратным клапаном 18, пропускающим сверху вниз.

Сбросовый патрубок 17 гидравлически соединяет выходные патрубки 8 (9) с кольцевым пространством 19 цилиндрического корпуса 12 фильтра 4 (5).

Заглушенный снизу цилиндрический корпус 12 оснащён сливным вентилем 20. В тройник 10 ввернут манометр 21 (фиг 1, 2), контролирующий давление жидкости в выходных патрубках 8 (9) фильтров 4 (5).

Так как одной из задач изобретения является повышение качество фильтрации отработанной в скважине жидкости, то для этого необходим эффективный отвод отфильтрованного в фильтрах 4 (5) объёма жидкости из устройства.

Поэтому необходимо выполнение условия, проверенное в лабораторных условиях:

s1 = k × (0,75 ×(π × (d1)2/4))  s2 = k × (π × (d2)2/4)) = S = (π × (D)2/4)

s2 = k × (π × (d2)2/4)) = S = (π × (D)2/4)

s1 = 2 × (0,75 ×(π × (d1)2/4))  s2 = 2 × (π × (d2)2/4) = S = (π × (D)2/4)

s2 = 2 × (π × (d2)2/4) = S = (π × (D)2/4)

s1 = 1,5 ×(π × (d1)2/4)  s2 = 2 × (π × (d2)2/4) = S = (π × (D)2/4)

s2 = 2 × (π × (d2)2/4) = S = (π × (D)2/4)

или преобразуя выражение: d1 = 0,75×√(s2/π) (1),

где s1 – суммарная площадь поперечного сечения входных патрубков 6 и 7, м;

k = 2 – количество входных (выходных) патрубков;

…….d1 – диаметр проходного отверстия входных патрубков 6 и 7, м;

s2 – суммарная площадь поперечного сечения выходных патрубков 8 и 9, м;

d2 – диаметр проходного отверстия выходных патрубков 8 и 9, м;

D – диаметр тройника 10, м;

S – площадь поперечного сечения тройника 10, м.

Примем d1 = 0,05 м.

Тогда: s1 = 1,5 × (π× (d1)2/4) = 1,5×(3,14× (0,05 м)2/4) = 0,00294 м2

Подставляя в формулу (1) получим:

d2 = k×2√s1/π = 2×2 √0,00294 м2/3,14 = 0,069 м.

s2 = 2 × (π× (d2)2/4) = 2 × (3,14× (0,069 м)2/4) = 0,007474м2

D = 4√s2/π = 4√0,007474м2/π =0,11 м

Таким образом:

d2 = 0,069 м = 69 мм, а D = 0,11 м =110 мм,

что обеспечивает эффективный отвод отфильтрованного в фильтрах 4 (5) объёма жидкости из устройства и, как следствие, повышает качество фильтрации отработанной в скважине жидкости.

Устройство работает следующим образом.

Сначала производят монтаж желобной ёмкости 1 с фильтровальной установкой 3 как показано на фигуре 1, 2, 3. Желобная ёмкость 1 с фильтровальной установкой 3 для удобства пользования может монтироваться на одной раме. Далее обвязывают желобную ёмкость 1 с фильтровальной установкой 3 со скважиной (на фиг. 1 и 2 не показано) через насосный агрегат, например марки ЦА-320. Входную секцию 2' желобной ёмкости 1 обвязывают со скважиной. Открывают вентиль 11 на тройнике 10 (см. фиг. 1, 2). Направление движения технологической жидкости в процессе очистки в секциях 2', 2", 2"' желобной ёмкости 1 и фильтровальной установке 3 показано стрелками.

Насосный агрегат обеспечивает циркуляцию технологической жидкости при промывке, например при разбуривании цементных пробок, по кругу: желобная ёмкость с фильтровальной установкой - насосный агрегат - скважина - желобная ёмкость с фильтровальной установкой.

Отработанная в скважине технологическая жидкость попадает во входную секцию 2' желобной ёмкости 1 через приемную линию и гаситель с предварительным гашением скорости потока и грубой очисткой. Далее в желобной ёмкости 1 отработанная технологическая жидкость перемещается через верхние и нижние вырезы (на фиг. 2 показано пунктирными линиями) по секциям 2' - 2" - 2"', в которых происходит вертикальный подъем жидкости в секции 2' и естественное выпадения в осадок шлама с перетеканием жидкости через верхние вырезы в секцию 2" и последующим вертикальным спуском жидкости в секции 2". Далее жидкость перетекает через нижние вырезы в секцию 2"', в которой вновь происходит вертикальный подъем жидкости и естественное выпадения в осадок шлама. Таким образом в секциях 2', 2", 2"' желобной ёмкости 1 обеспечивается предварительная очистка отработанной в скважине технологической жидкости при её циркуляции в процессе разбуривания цементной пробки промывкой скважины.

Далее, очищенная в желобной емкости 1 технологическая жидкость поступает по входным патрубкам 6 и 7 в соответствующие фильтры 4 и 5 фильтровальной установки 3. Далее технологическая жидкость попадает в кольцевые пространства 19 цилиндрических корпусов 12 фильтров 4 и 5, соответственно. Откуда, технологическая жидкости через фильтрующую сетку 13 поднимается вверх, и попадает внутрь выходных патрубков 8 (9). Фильтрующая сетка 13 отфильтровывает грязь шлам, мусор и прочее, имеющие размер более 50 мкм на дно заглушенного цилиндрического корпуса 12 фильтров 4 (5). Более мелкий шлам, прошедший через фильтрующую сетку в выходные патрубки 8 (9) через сбросовый патрубок 17 с обратным клапаном 18, пропускающий сверху вниз оседает вниз через кольцевое пространство 19 на дно заглушенного цилиндрического корпуса 12 фильтров 4 и 5. По мере заполнения цилиндрического корпуса 12 фильтров 4 (5) отфильтрованным шламом открывают вентиль 20 и утилизируют отфильтрованный на фильтрующей сетке 13 шлам. Давление жидкости в выходных патрубках 8 (9) фильтров 4 (5), контролируют по манометру 21. Далее отфильтрованная на фильтровальной установке 3 от шлама и загрязнений технологическая жидкость с размерами частиц менее 50 мкм поступает в тройник 10 и при открытом вентиле 11 поступает на приём насосного агрегата, например ЦА-320, с помощью которого жидкость закачивается, например по колонне труб в скважину, откуда по затрубному пространству поднимается на устье скважины и вновь попадает во входную секцию 2' желобной ёмкости 1. Таким образом происходит один цикл циркуляции и очистки отработанной жидкости в желобной системе ёмкости.

Манометр 21 показывает рабочее давление в фильтровальной установке 3 в процесс её работы. Например, рабочее давление составляет 0,3-0,5 МПа. Превышение рабочего давления, выше обозначенного интервала, свидетельствует о засорении фильтров 4 и 5 и сигнализирует о необходимости замены фильтрующей сетки 13. Замену фильтрующей сетки 13 фильтров 4 и 5 производят при остановленном насосном агрегате.

После окончания ремонтных работ на скважине перед транспортировкой производят опорожнение каждой секции 2', 2", 2"' ёмкости 1 через сливные патрубки. Для удаления твердого шлама (выпавшего в осадок естественным образом при перетоках из секции в секцию) на дне каждой секции 2', 2", 2"' открывают сливные люки (на фиг. 1-3 не показано) через резьбовые заглушки сбрасывают в специальную ёмкость, которую в последствии утилизируют.

Благодаря тому, что выходная секция желобной ёмкости снабжена фильтрующей установкой, состоящей из двух фильтров, параллельно обвязанных с выходной секцией желобной ёмкости при помощи входных патрубков производится дополнительная фильтрация отработанной жидкости от загрязнений тонкостью от 50 мкм и выше, благодаря чему повышается качество очистки технологической жидкости закачиваемой обратно в скважину.

Опытным путём установлено, что частицы песка, шлама и т.д. размером 50 мкм не приводят к созданию аварийных ситуаций в скважине. Поэтому исключается вероятность возникновения аварийных ситуаций в скважине, так как фильтровальная установка отфильтровывает жидкость с примесями песка 1 мм и менее. Это исключает осаждение песка в скважине на пакере или другом скважинном оборудовании, находящемся в скважине, что в свою очередь исключает прихват пакера или другого скважинного оборудования в скважине.

Благодаря наличию фильтровальной установки в конструкции желобной ёмкости исключаются негативные экологические последствия, вызванные переливом загрязнённой жидкости и других вредных веществ на почву.

Улучшаются условия труда обслуживающего персонала, так как исключается разлив загрязнённой жидкости, на территории скважины. Использование желобной ёмкости с фильтровальной установкой позволяет предотвратить ущерб природной среде от загрязнения отходами и улучшить условия труда обслуживающего персонала ремонтных бригад.

Фильтровальная установка для желобной ёмкости позволяет:

- повысить качество фильтрации отработанной в скважине жидкости;

- исключить вероятность возникновения аварийных ситуаций в скважине при проведении последующих технологических операций;

- исключить экологические последствия, вызванные переливом нефтесодержащего сырья кислоты и других вредных веществ на почву;

- улучшить условия труда обслуживающего персонала.

Изобретение относится к нефтегазодобывающей отрасли, в частности к очистке технологических жидкостей при ремонте скважин. Желобная емкость включает три секции, сообщающиеся между собой. С выходной секцией параллельно обвязаны при помощи входных патрубков два фильтра. Выходные патрубки фильтров соединены тройником, оснащённым вентилем на свободном конце. Входная секция выполнена с возможностью подачи в нее технологической жидкости через приемную линию и гаситель, обеспечивающие гашение скорости потока и предварительную грубую очистку. Каждая секция оснащена сливными люками с прижимными заглушками для удаления твердого шлама. В выходной секции установлен уровнемер. Каждый из фильтров состоит из цилиндрического корпуса, заглушенного снизу, и крышки, фиксирующейся на верхнем торце цилиндрического корпуса болтовым соединением. Крышка жестко соединена по центру с выходным патрубком, внутри цилиндрического корпуса концентрично размещена заглушенная снизу фильтрующая сетка цилиндрической формы, которая навёрнута на нижний конец крышки и сообщается с выходным патрубком. Сверху фильтров соответствующие выходные патрубки соединены с тройником. В крышке фильтра выполнено отверстие, в которое установлен сбросовый патрубок с обратным клапаном, пропускающим сверху вниз. Сбросовый патрубок гидравлически соединяет выходной патрубок фильтра с кольцевым пространством цилиндрического корпуса фильтра на входе в фильтрующую сетку. Заглушенный снизу цилиндрический корпус оснащён сливным вентилем. В тройник ввернут манометр. Повышается качество фильтрации отработанной в скважине жидкости, исключается возникновение аварийных ситуаций в скважине при проведении последующих технологических операций, предотвращаются негативные экологические последствия в результате ремонтных работ. 3 ил.

Фильтровальная установка для желобной ёмкости, состоящей из трех секций, сообщающихся между собой, в которой входная секция выполнена с возможностью подачи в нее технологической жидкости через приемную линию и гаситель, обеспечивающие гашение скорости потока и предварительную грубую очистку, каждая секция оснащена сливными люками с прижимными заглушками для удаления твердого шлама, а для определения объема отбираемой технологической жидкости предусмотрен уровнемер, установленный в выходной секции, отличающаяся тем, что она оснащена двумя фильтрами, параллельно обвязанными с выходной секцией желобной ёмкости при помощи входных патрубков, выходные патрубки фильтров соединены тройником, оснащённым вентилем на свободном конце, причём каждый из фильтров состоит из цилиндрического корпуса, заглушенного снизу, и крышки, фиксирующейся на верхнем торце цилиндрического корпуса болтовым соединением, причём крышка жестко соединена по центру с выходным патрубком, внутри цилиндрического корпуса концентрично размещена заглушенная снизу фильтрующая сетка цилиндрической формы, при этом заглушенная снизу фильтрующая сетка цилиндрической формы навёрнута на нижний конец крышки и сообщается с выходным патрубком, причём сверху фильтров соответствующие выходные патрубки соединены с тройником, при этом в крышке фильтра выполнено отверстие, в которое установлен сбросовый патрубок с обратным клапаном, пропускающим сверху вниз, причём сбросовый патрубок гидравлически соединяет выходной патрубок фильтра с кольцевым пространством цилиндрического корпуса фильтра на входе в фильтрующую сетку, а заглушенный снизу цилиндрический корпус оснащён сливным вентилем, при этом в тройник ввернут манометр, контролирующий давление в выходных патрубках фильтров.

| Пневматический автомат для сортировки по длине и диаметру роликов и иголок подшипников | 1948 |

|

SU84443A1 |

| Циркуляционная система и блок очистки | 1989 |

|

SU1728468A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ БУРОВОГО РАСТВОРА | 2013 |

|

RU2521580C1 |

| RU 77333 U1, 20.10.2008 | |||

| Устройство для передачи дальновидения | 1935 |

|

SU50245A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2024-08-26—Публикация

2024-01-12—Подача