Данное изобретение касается насосной установки, в частности, блока циркуляционного насоса с гидравлическим корпусом, с признаками ограничительной части независимого пункта 1 формулы изобретения.

Такого рода насосные установки находят свое применение во многих областях, например, в инженерно-техническом обеспечении зданий, при транспортировке воды или сточных вод, в энергетической инженерии или зачастую в промышленных установках, в частности, в химии и в нефтехимии. В химии или в нефтехимии часто перекачиваются, соответственно, транспортируются среды, которые могут транспортироваться или перекачиваться лишь при определенных температурах.

Такой средой является, например, сера. Если в процессе перекачивания в некоторых местах насоса температура падает или повышается слишком сильно, то среда может кристаллизоваться и тем самым вызывать работу насоса всухую. Далее, такого рода кристаллизация может также загрязнять перекачиваемую среду.

Другим примером является транспортировка тяжелых фракций нефти или битумов. Для транспортировки этих сред используемые насосы, например, при очень низких температурах должны подогреваться, чтобы избежать работы насоса всухую, так как тяжелые фракции нефти и битумы без предварительного нагрева слишком вязки, чтобы их можно было перекачивать.

Среди прочего в процессных насосах решающее значение имеет точное регулирование температуры, так как колеблющиеся температуры могут помешать всему производственному процессу.

Недостатком известных нагреваемых спиральных корпусов является то, что они состоят из нескольких отдельных частей, которые большей частью соединены друг с другом посредством сварки. В местах сварки могут возникнуть течи, если они сварены некорректно, что существенно ухудшает работу насоса.

К тому же в таких сварных конструкциях трудно поддерживать равномерную температуру во всем корпусе, включая фланцы.

В обычных насосах прикладываемые к патрубкам, соответственно, к впускным и выпускным отверстиям силы и моменты могут деформировать корпус и приводить к тому, что рабочее колесо будет задевать примыкающие конструктивные узлы насоса. Поэтому у насосов в принципе следует также обращать внимание на достаточно большую толщину стенок, чтобы корпус мог выдерживать при работе с разными напорами. Таким образом, вряд ли можно изготовить легкие насосы.

Из публикаций JP 2015 143476 A, CN 203867983 U, EP 2 713 058 A1, US 2016/0245291 A1 и US 2016/245291 A1 известны циркуляционные насосы, в корпусах которых предусмотрены ребра жесткости.

В основу данного изобретения положена задача смягчить или совсем устранить недостатки известных из уровня техники устройств. Конкретно задачей данного изобретения является создание насосной установки, которая имеет особенно небольшую массу, или с ее помощью обеспечивается транспортировка среды при оптимальной температуре транспортировки.

Эта задача решается посредством насосной установки с признаками независимого пункта 1 формулы изобретения, согласно которому указанная несущая конструкция имеет проходящие, по существу, горизонтально, вертикально и по диагонали удлиненные утолщения материала, образующие узловые точки или точки пересечения, и свободные концы этих удлиненных утолщений материала указанной несущей конструкции имеют глухие отверстия для приема подходящих крепежных средств, в частности, винтов или резьбовых пальцев, причем толщина материала на этих свободных концах такая же, что и по всей протяженности удлиненных утолщений материала.

Для того, чтобы гидравлический корпус с относительно тонкими внешними стенками мог выдерживать давление внутри, предпочтительно указанный гидравлический корпус имеет несущую конструкцию. Эта несущая конструкция воспринимает возникающие во всасывающем патрубке и напорном патрубке силы и моменты и отводит их. К тому же достигается усиление жесткости гидравлического корпуса при минимальном собственном весе, благодаря чему минимизируется риск зацепления рабочего колеса за размещаемое обычно в гидравлическом корпусе разрезное кольцо или за часть гидравлического корпуса. Таким образом, несущая конструкция, образованная на внешних стенках за счет утолщения материала, поддерживает и разгружает относительно тонкие внешние стенки гидравлического корпуса.

При этом особенно предпочтительно, если эта несущая конструкция соединяет друг с другом определенные конструктивные элементы гидравлического корпуса, в частности, опорные лапы корпуса, всасывающий патрубок, напорный патрубок и места соединений, в которых могут быть закреплены другие конструктивные узлы насосной установки.

При этом предпочтительно в глухих отверстиях предусмотрена внутренняя резьба, в которую могут ввинчиваться эти крепежные средства.

В одном особом варианте выполнения указанный гидравлический корпус имеет ограничивающую проточную камеру внутреннюю стенку и находящуюся на расстоянии от внутренней стенки внешнюю стенку, причем внутренняя стенка и внешняя стенка образуют термокамеру.

Для достижения равномерной температуры на внутренней стенке гидравлического корпуса указанная термокамера проходит между внутренней стенкой и внешней стенкой и, по существу, по ограничивающей проточную камеру части внутренней стенки.

При этом оказалось особенно предпочтительным, если в термокамере выполнен по меньшей мере один канал, проходящий кругообразно и расположенный, по существу, концентрично оси A вращения.

Особенно предпочтительным оказалось, если в термокамере предусмотрено множество раскосов, которые соединяют внутренние стенки с внешними стенками и образуют проходящие кругообразно и расположенные, по существу, концентрично оси A вращения каналы. Благодаря этому гарантируется, что даже при забивке одного канала или даже нескольких каналов гидравлический корпус может и дальше нагреваться или охлаждаться.

Для того, чтобы поток мог одновременно проходить через все каналы, в термокамере образованы первая сборная камера и вторая сборная камера, которые, начиная от области вблизи всасывающего патрубка, имеют, по существу, радиальное расширение, в частности, в направлении напорного патрубка.

В проходящей радиально области, лежащей ниже всасывающего патрубка, образована третья сборная камера, что в случае необходимости упрощает полное освобождение каналов.

Для того, чтобы охлаждающая или нагревательная среда удобно в обслуживании подавалась в термокамеру и, соответственно, отводилась из нее, на напорном патрубке предусмотрено первое соединительное устройство для питающей линии, по которой указанная охлаждающая или нагревательная среда поступает в термокамеру для темперирования гидравлического корпуса. Далее, на напорном патрубке предусмотрено второе соединительное устройство для подключения питающей линии, по которой эта охлаждающая или нагревательная среда снова вытекает из термокамеры.

Для того, чтобы простым образом по мере необходимости гарантировать полное освобождение термокамеры, указанный гидравлический корпус имеет связанное с третьей сборной камерой третье соединительное устройство для подключения еще одной линии.

Предпочтительно указанный по меньшей мере один канал, соответственно, каналы имеют определенное структурирование, которое предназначено для максимизации турбулентности в охлаждающей или нагревательной среде и, тем самым, для максимизации теплообмена.

Еще одна задача данного изобретения состоит в том, чтобы предложить способ изготовления гидравлического корпуса для насосной установки в виде цельного конструктивного узла методом 3D-печати, в частности, металлической 3D-печати, селективного лазерного плавления (SLM), или методом прецизионного литья. Другие преимущества, признаки и результаты данного изобретения явствуют из нижеприведенных чертежей. При этом на них показано следующее.

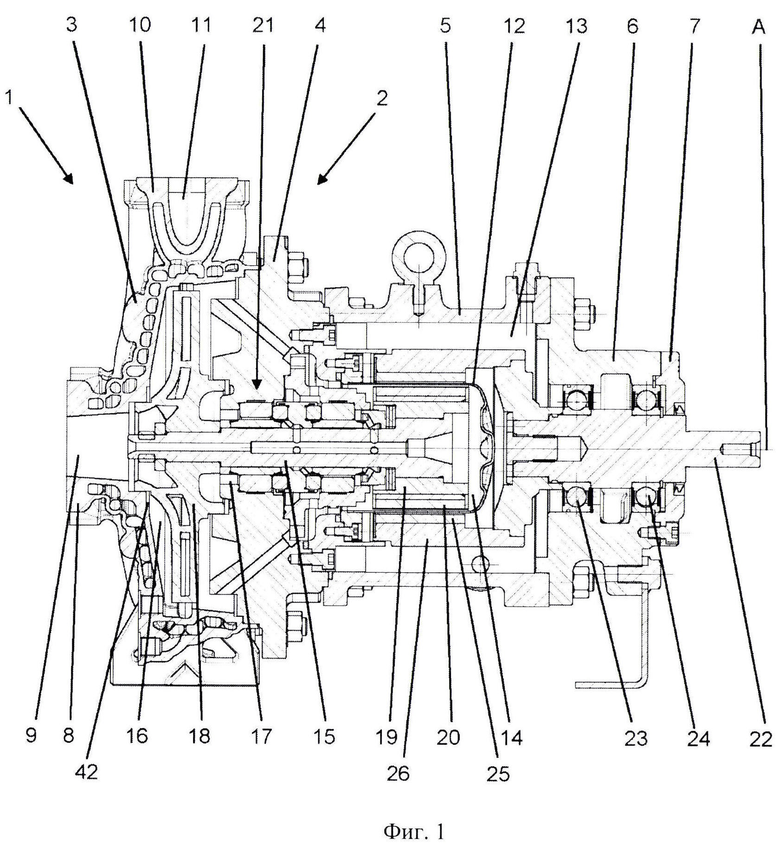

Фиг. 1 продольное сечение насосной установки с предлагаемым изобретением гидравлическим корпусом,

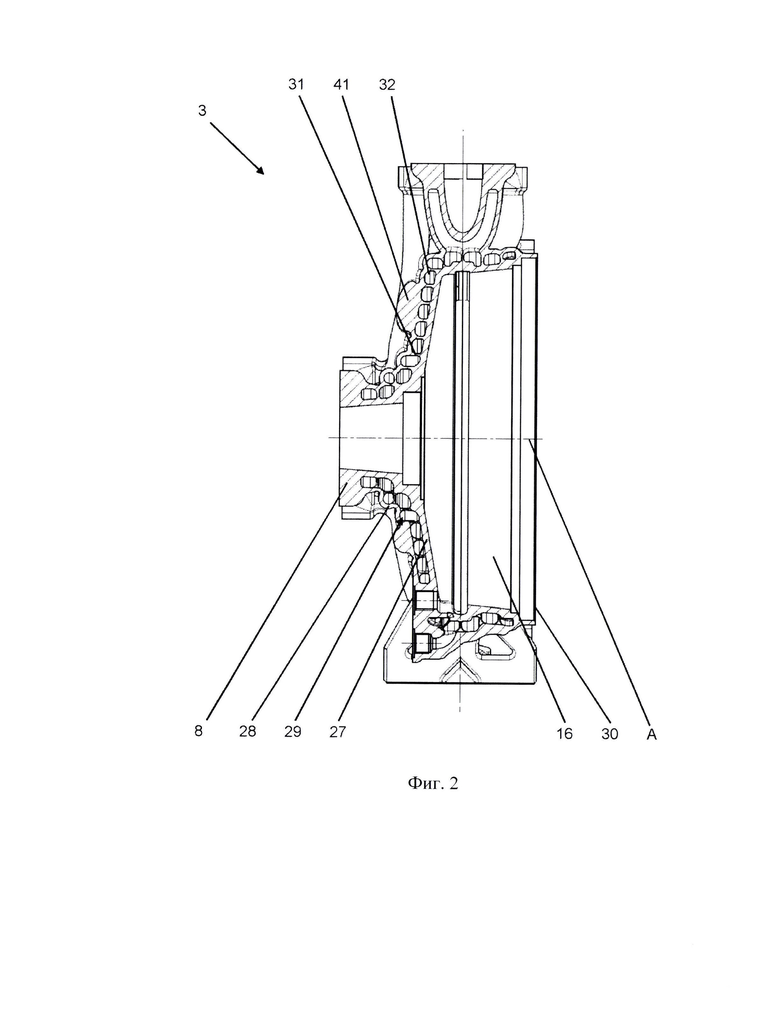

Фиг. 2 продольное сечение предлагаемого изобретением гидравлического корпуса в увеличенном масштабе,

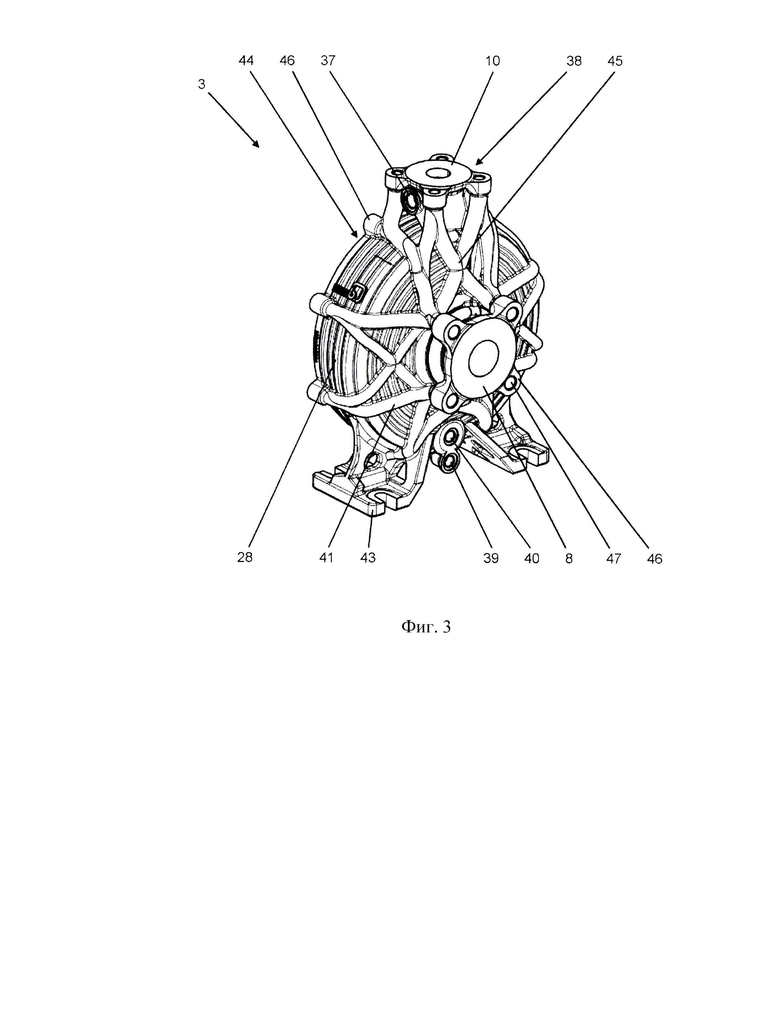

Фиг. 3 вид в перспективе гидравлического корпуса по Фиг. 2,

Фиг. 4 продольное сечение гидравлического корпуса в другом варианте выполнения,

Фиг. 5 схематичное изображение гидравлического корпуса, и

Фиг. 6 продольное сечение гидравлического корпуса в еще одном варианте выполнения, с относительно тонкой внешней стенкой.

На Фиг. 1 показана насосная установка 1 в форме насосной установки с магнитной муфтой. Эта насосная установка 1 имеет состоящий из нескольких частей корпус 2 циркуляционного насоса, который содержит корпусную часть, выполненную как гидравлический корпус 3, крышку 4 корпуса, фонарь 5 подшипникового кронштейна, подшипниковый кронштейн 6 и крышку 7 подшипника.

Гидравлический корпус 3 во всасывающем патрубке 8 имеет впускное отверстие 9 для всасывания перекачиваемой среды, а в напорном патрубке 10 имеет выпускное отверстие 11 для выталкивания этой перекачиваемой среды. Крышка 4 корпуса расположена на противоположной впускному отверстию 9 стороне гидравлического корпуса 3. На обращенной от гидравлического корпуса 3 стороне крышки 4 корпуса закреплен фонарь 5 подшипникового кронштейна. Подшипниковый кронштейн 6 помещен на противоположной крышке 4 корпуса стороне фонаря 5 подшипникового кронштейна. Крышка 7 подшипника в свою очередь закреплена на обращенной от фонаря 5 подшипникового кронштейна стороне подшипникового кронштейна 6.

На обращенной от гидравлического корпуса 3 стороне крышки 4 корпуса закреплен герметизирующий стакан 12, проходящий по меньшей мере частично через внутреннее пространство 13, ограниченное корпусом 2 насоса, в частности, крышкой 4 корпуса, фонарем 5 подшипникового кронштейна и подшипниковым кронштейном 6. Этот герметизирующий стакан 12 герметично уплотняет охватываемую им камеру 14 относительно внутреннего пространства 13.

Вал 15 рабочего колеса, вращающийся вокруг оси A вращения, проходит от проточной камеры 16, ограниченной гидравлическим корпусом 3 и крышкой 4 корпуса, через предусмотренное в крышке 4 корпуса отверстие 17 в камеру 14.

На лежащем внутри проточной камеры 16 конце вала 15 рабочего колеса закреплено рабочее колесо 18, на противоположном конце вала установлен расположенный внутри камеры 14 внутренний ротор 19. Этот внутренний ротор 19 оснащен несколькими магнитами 20, которые расположены на обращенной к герметизирующему стакану 12 стороне внутреннего ротора 19.

Между рабочим колесом 18 и внутренним ротором 19 расположена система 21 подшипников, взаимодействующая с валом 15 рабочего колеса, приводимым во вращение вокруг оси А вращения.

Не показанный на чертежах приводной двигатель, предпочтительно электродвигатель, приводит во вращение приводной вал 22. Приводимый во вращение вокруг оси А вращения приводной вал 22 установлен, по существу, коаксиально с валом 15 рабочего колеса. Этот приводной вал 22 проходит через крышку 7 подшипника, а также через подшипниковый кронштейн 6 и установлен в двух шарикоподшипниках 23, 24, помещенных в этом подшипниковом кронштейне 6. На свободном конце приводного вала 22 установлен внешний ротор 26, несущий на себе несколько магнитов 25. Эти магниты 25 расположены на обращенной к герметизирующему стакану 12 стороне внешнего ротора 26. Внешний ротор 26 проходит по меньшей мере частично через герметизирующий стакан 12 и взаимодействует с внутренним ротором 19 таким образом, что указанный вращающийся внешний ротор посредством магнитных сил приводит во вращательное движение внутренний ротор 19 и, тем самым, вал 15 рабочего колеса и указанное рабочее колесо 18.

На Фиг. 2, Фиг. 3 и Фиг. 4 детально показаны примеры выполнения гидравлического корпуса 3. Гидравлический корпус 3 имеет внутреннюю стенку 27 и находящуюся на расстоянии от внутренней стенки 27 внешнюю стенку 28. Внутренняя стенка 27 и внешняя стенка 28 образуют, соответственно, ограничивают термокамеру 29. Эта термокамера 29 проходит между внутренней стенкой 27 и внешней стенкой 28, по существу, через ограничивающую проточную камеру 16 часть внутренней стенки 27. То есть, от поверхности 30 гидравлического корпуса 3, к которой прилегает крышка 4 корпуса, через весь гидравлический корпус 3 вплоть до всасывающего патрубка 8. В показанном примере осуществления в термокамере 29 предусмотрено множество раскосов 31, которые соединяют внутреннюю стенку 27 с внешней стенкой 28. Благодаря этому, как схематично показано на Фиг. 5, возникают кругообразно проходящие каналы 32, которые расположены, по существу, концентрично оси А вращения. Если отказаться от этих раскосов, то получится один проходящий кругообразно канал 32, который в сечении имеет, по существу, S-образную форму, как это показано на Фиг. 4.

Как показано на Фиг. 5, в области, проходящей от всасывающего патрубка 8 до напорного патрубка 10, раскосы 31 и каналы 32 не являются сплошными, т.е. они прерваны. Показанная на Фиг. 5 и проходящая от напорного патрубка 10 до всасывающего патрубка 8 перемычка, которая соединяет внутреннюю стенку 27 и внешнюю стенку 28, образует разделительную стенку 33 в термокамере 29. Раскосы 29 при этом не касаются разделительной стенки 33, так что, как схематично показано на Фиг. 5, в термокамере 29 образуются первая сборная камера 34 и вторая сборная камера 35. Первая сборная камера 34 и вторая сборная камера 35, начиная от области вблизи всасывающего патрубка 8, имеют, по существу, радиальное расширение, в частности, в направлении напорного патрубка 10. В проходящей радиально области, которая при вертикальном гидравлическом корпусе 3 лежит ниже всасывающего патрубка 8, раскосы 31 тоже выполнены не сплошными. Благодаря этому образуется схематично показанная на Фиг. 5 третья сборная камера 36.

Как показано на Фиг. 3, на напорном патрубке 10 предусмотрено первое соединительное устройство 37, через которое в термокамеру 29 может втекать охлаждающая или нагревательная среда для темперирования, т.е. для охлаждения и/или нагрева гидравлического корпуса 3. Второе соединительное устройство, обозначенное позицией 38, через которое охлаждающая или нагревательная среда может вытекать из термокамеры 29, расположено противоположно первому соединительному устройству 37. Такое расположение второго соединительного устройства 38 лучше всего видно на Фиг. 5.

Гидравлический корпус 3 имеет соединенное с третьей сборной камерой 36 третье соединительное устройство 39, предназначенное для полного освобождения термокамеры 29. Соединительное устройство 39 расположено таким образом, что освобождение термокамеры 29 происходит, по существу, в осевом направлении. Указанное соединительное устройство 39 предназначено для полного выпуска охлаждающей или нагревательной среды, содержащейся в самой низкой точке термокамеры 29.

Указанный канал 32 или указанные каналы 32 имеют определенное структурирование, служащее для максимизации турбулентности в охлаждающей или нагревательной среде и, тем самым, для максимизации теплообмена. В показанном примере осуществления имеются каналы 32, которые выполнены, например, круговыми, овальными, по существу, Г-образными или V-образными. Раскосы 31 могут иметь, например, крыловидный профиль. Канал 32, соответственно, каналы 32, а также раскосы 31 могут иметь также бионические структуры, например, структуру типа акульей кожи. В показанном в качестве примера варианте выполнения внешняя стенка 28 на обращенной к внешнему окружению стороне имеет определенное поверхностное структурирование, в частности, поверхностное структурирование, выполненное волнистым.

Как можно видеть на Фиг. 2 и Фиг. 3, гидравлический корпус 3 имеет четвертое соединительное устройство 40, предназначенное для полного освобождения проточной камеры 16. Это соединительное устройство 40 расположено над соединительным устройством 39. Соединительное устройство 40 расположено таким образом, что освобождение проточной камеры 16 происходит, по существу, в осевом направлении.

Для охлаждения или нагрева гидравлического корпуса 3 охлаждающая или нагревательная среда течет через первое соединительное устройство 37 в первую сборную камеру 34 термокамеры 29, а оттуда в отдельные каналы 32, непосредственно соединенные друг с другом с возможностью пропускания текучей среды, пока она не попадет наконец во вторую сборную камеру 35, а оттуда через второе соединительное устройство 38 выйдет из термокамеры 29. При этом достигается равномерное распределение температуры по гидравлическому корпусу 3.

Разумеется, указанная охлаждающая или нагревательная среда может также подаваться через второе соединительное устройство 38 в термокамеру 29 и вытекать из термокамеры 29 через первое соединительное устройство 37.

Как показано на Фиг. 2 - Фиг. 4, гидравлический корпус 3 имеет к тому же несущую конструкцию 41, которая воспринимает и отводит силы и моменты, возникающие на всасывающем патрубке 8 и напорном патрубке 10. К тому же благодаря этому обеспечивается усиление жесткости гидравлического корпуса 3, которое минимизирует риск зацепления рабочего колеса 18 за показанное на Фиг. 1 разрезное кольцо 42 или за часть гидравлического корпуса 3.

Несущая конструкция 41, образованная утолщениями материала на внешних стенках 28, поддерживает и разгружает как относительно тонкую внутреннюю стенку 27, так и относительно тонкую внешнюю стенку гидравлического корпуса 3. Несущая конструкция 41 соединяет друг с другом определенные конструктивные элементы гидравлического корпуса, в частности, опорные лапы 43 корпуса, всасывающий патрубок 8, напорный патрубок 10 и места соединений 44, в которых могут быть закреплены другие конструктивные узлы насосной установки, например, крышка 4 корпуса.

Несущая конструкция 41 выполнена оптимизированной по силовому потоку, соответственно, по топологии. Эта несущая конструкция 41 имеет проходящие, по существу, горизонтально, вертикально и по диагонали утолщения материала, которые образуют узловые точки или точки 45 пересечения. Свободные концы 46 несущей конструкции 41 имеют глухие отверстия 47, которые предназначены для приема не показанных крепежных средств, например, винтов или резьбовых пальцев.

На Фиг. 6 показан предлагаемый изобретением гидравлический корпус, который имеет по сравнению с обычными насосами относительно тонкую внешнюю стенку 28, которая поддерживается и разгружается посредством несущей конструкции 41, образованной утолщением материала.

В частности, на Фиг. 1 показана насосная установка 1 в форме насосной установки с магнитной муфтой. Однако, можно видеть, что предлагаемый изобретением гидравлический корпус 3 может использоваться в других насосных установках, например, в погружных электронасосах с защищенным ротором электродвигателя, в магистральных топливных насосах, любых насосах без магнитной муфты.

Вышеописанный гидравлический корпус 3 для насосной установки 1 изготавливается предпочтительно в виде цельного конструктивного узла методом 3D-печати, в частности, металлической 3D-печати, селективного лазерного плавления (SLM), или методом прецизионного литья. При определенных формах корпуса может использоваться также метод гравитационного литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНАЯ УСТАНОВКА С ТЕРМОРЕГУЛИРУЕМОЙ КОРПУСНОЙ ЧАСТЬЮ | 2020 |

|

RU2819634C2 |

| КОМПЛЕКСНЫЙ ГИДРАВЛИЧЕСКИЙ КАНАЛ ВЕРТИКАЛЬНОГО НЕФТЯНОГО ЭЛЕКТРОНАСОСНОГО АГРЕГАТА | 2011 |

|

RU2472044C1 |

| КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ МОДЕЛЬНЫЙ РЯД ЦЕНТРОБЕЖНЫХ НАСОСОВ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503850C1 |

| Нагнетатель для испытаний элементов рабочего колеса безвального насоса | 2020 |

|

RU2745673C1 |

| НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО В ВОДОПОТРЕБЛЯЮЩЕМ БЫТОВОМ ПРИБОРЕ | 2012 |

|

RU2592182C2 |

| УНИВЕРСАЛЬНАЯ ТРАНСПОРТНАЯ СИСТЕМА ВЕРТИКАЛЬНОГО НЕФТЯНОГО ЭЛЕКТРОНАСОСНОГО АГРЕГАТА | 2011 |

|

RU2468256C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511970C1 |

| БЕЗВАЛЬНЫЙ НАСОСНЫЙ АГРЕГАТ ДЛЯ ОТВОДА ГАЗОВОЙ ФАЗЫ | 2024 |

|

RU2831618C1 |

| ВЕРТИКАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ (ВАРИАНТЫ) И ВАЛОПРОВОД ВЕРТИКАЛЬНОГО ЭЛЕКТРОНАСОСНОГО АГРЕГАТА (ВАРИАНТЫ) | 2011 |

|

RU2468255C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511967C1 |

Данное изобретение касается насосной установки (1), в частности блока циркуляционного насоса, с гидравлическим корпусом (3), образованным на гидравлическом корпусе (3) всасывающим патрубком (8), образованным на гидравлическом корпусе (3) напорным патрубком (10), по меньшей мере частично ограниченной посредством гидравлического корпуса (3) проточной камерой (16), рабочим колесом (18), расположенным в проточной камере (16) и приводимым во вращение вокруг оси (А) вращения с помощью вала (15) рабочего колеса. Согласно изобретению гидравлический корпус (3) имеет ограничивающую проточную камеру (16) внутреннюю стенку (27) и внешнюю стенку (28), находящуюся на расстоянии от внутренней стенки (27), причем внутренняя стенка (27) и внешняя стенка (28) образуют термокамеру (29). 2 н. и 9 з.п. ф-лы, 6 ил.

1. Насосная установка (1), в частности блок циркуляционного насоса с гидравлическим корпусом (3), выполненным на гидравлическом корпусе (3) всасывающим патрубком (8), выполненным на гидравлическом корпусе (3) напорным патрубком (10), проточной камерой (16), по меньшей мере частично ограниченной посредством гидравлического корпуса (3), рабочим колесом (18), расположенным в проточной камере (16) и приводимым во вращение вокруг оси (A) вращения с помощью вала (15) рабочего колеса, причем гидравлический корпус (3) имеет несущую конструкцию (41), отличающаяся тем, что указанная несущая структура (41) имеет проходящие, по существу, горизонтально, вертикально и по диагонали удлиненные утолщения материала, образующие узловые точки или точки (45) пересечения, и свободные концы (46) несущей конструкции (41) имеют глухие отверстия (47) для приема подходящих крепежных средств, в частности винтов или резьбовых пальцев, причем толщина материала на этих свободных концах (46) такая же, что и по всей протяженности удлиненных утолщений материала несущей конструкции (41).

2. Насосная установка (1) по п. 1, отличающаяся тем, что несущая конструкция (41) соединяет друг с другом определенные конструктивные элементы гидравлического корпуса (3), в частности опорные лапы (43) корпуса, всасывающий патрубок (8), напорный патрубок (10) и места (44) соединений, в которых могут быть закреплены другие конструктивные узлы насосной установки (1).

3. Насосная установка (1) по п. 1 или 2, отличающаяся тем, что гидравлический корпус (3) имеет внутреннюю стенку (27), ограничивающую проточную камеру (16), и внешнюю стенку (28), находящуюся на расстоянии от внутренней стенки (27), причем внутренняя стенка (27) и внешняя стенка (28) образуют термокамеру (29), причем на напорном патрубке (10) предусмотрено первое соединительное устройство (37), через которое в термокамеру (29) втекает охлаждающая или нагревательная среда для терморегулирования гидравлического корпуса (3), и предусмотрено второе соединительное устройство (38), через которое эта охлаждающая или нагревательная среда снова вытекает из термокамеры (29).

4. Насосная установка (1) по п. 3, отличающаяся тем, что термокамера (29) проходит между внутренней стенкой (27) и внешней стенкой (28) и, по существу, по ограничивающей проточную камеру (16) части внутренней стенки (27).

5. Насосная установка (1) по п. 3, отличающаяся тем, что в термокамере (29) выполнен по меньшей мере один кругообразный канал (32), расположенный, по существу, концентрично оси (A) вращения.

6. Насосная установка (1) по п. 3, отличающаяся тем, что в термокамере (29) предусмотрено множество раскосов (31), которые соединяют внутреннюю стенку (27) с внешней стенкой (28) и образуют каналы (32), расположенные, по существу, концентрично оси (A) вращения и проходящие кругообразно.

7. Насосная установка (1) по п. 3, отличающаяся тем, что в термокамере (29) образованы первая сборная камера (34) и вторая сборная камера (35), в которые выходят каналы (32), и которые, начиная от области вблизи всасывающего патрубка (8), имеют, по существу, радиальное расширение.

8. Насосная установка (1) по п. 1, отличающаяся тем, что в проходящей радиально области, лежащей ниже всасывающего патрубка (8), образована третья сборная камера (36), в которую выходят каналы (32).

9. Насосная установка (1) по п. 8, отличающаяся тем, что гидравлический корпус (3) имеет соединенное с третьей сборной камерой (36) третье соединительное устройство (39), которое предусмотрено для полного освобождения термокамеры (29).

10. Насосная установка (1) по любому из пп. 5-8, отличающаяся тем, что канал (32), соответственно, каналы (32) имеют заданное структурирование, служащее для максимизации турбулентности в охлаждающей или нагревательной среде и, тем самым, для максимизации теплообмена.

11. Способ изготовления гидравлического корпуса (3) для насосной установки (1) по любому из пп. 1-10 в виде цельного конструктивного узла методом 3D-печати, в частности металлической 3D-печати, селективного лазерного плавления (SLM), или методом прецизионного литья или гравитационного литья.

| JP 2015143476 A, 06.08.2015 | |||

| US 20160245291 A1, 25.08.2016 | |||

| US 20050013689 A1, 20.01.2005 | |||

| US 20070000648 A1, 04.01.2007 | |||

| US 3936220 A1, 03.02.1976 | |||

| Способ разработки неоднородного участка залежи сверхвязкой нефти | 2019 |

|

RU2713058C1 |

| АЛЮМИНИЕВЫЙ ЛИТОЙ ФУРМЕННЫЙ ХОЛОДИЛЬНИК ДЛЯ ДОМЕННОЙ ПЕЧИ | 0 |

|

SU184894A1 |

Авторы

Даты

2024-08-28—Публикация

2020-07-01—Подача