[0001]

Настоящее изобретение относится к пленке из смолы поливинилового спирта, способу различения пленки из смолы поливинилового спирта, а также способу производства пленки из смолы поливинилового спирта.

УРОВЕНЬ ТЕХНИКИ

[0002]

Пленка, содержащая смолу поливинилового спирта (также упоминаемого в дальнейшем как PVA), имеет уникальные свойства, такие как водорастворимость и оптические характеристики, и поэтому используется в различных приложениях, для которых важны такие характеристики, таких как растворимая в воде пленка для упаковки товаров бытовой химии и лент с семенами, а также оптическая пленка, используемая в качестве сырья для поляризационной пленки жидкокристаллического дисплея.

[0003]

PVA также известен как синтетическая смола, которая обладает необычной для синтетической смолы способностью к биологическому разложению и создает малую нагрузку на окружающую среду. Однако большая часть сырья для производства PVA производится с использованием в качестве исходного материала соединений, получаемых из ископаемого топлива, такого как нефть, уголь и природный газ. Ископаемое топливо содержит углерод, который в течение многих лет был зафиксирован в грунте. Следовательно, PVA подвергается биоразложению микроорганизмами или обработке сжиганием, как обычная синтетическая смола, с выделением в атмосферу углекислого газа, в результате чего углерод, который был зафиксирован глубоко в грунте и не присутствовал в атмосфере, выбрасывается в атмосферу в виде углекислого газа и может вызвать глобальное потепление.

[0004]

С другой стороны, если в качестве сырья для синтетической смолы используется материал, получаемый из живого организма (растения, животного), который поглощает углекислый газ, циркулирующий в глобальной среде, и выращивается за счет источника питательных веществ, в котором углекислый газ превращается в органическое вещество, то даже если материал подвергается обработке биоразложением или сжиганием с получением двуокиси углерода, происходит циркуляция двуокиси углерода, присутствующей в окружающей среде, и таким образом общее количество углерода, составляющего двуокись углерода, не изменяется.

[0005]

В частности, растения представляют собой живые организмы, которые поглощают углекислый газ, циркулирующий в окружающей среде, осуществляют реакцию фотосинтеза, используя углекислый газ и воду в качестве сырья, ассимилируют и связывают диоксид углерода как органическое тело, и таким образом привлекает внимание в качестве источника углерода. Например, спиртовой компонент, в частности этиловый спирт, перегоняют и отделяют от продукта ферментации сахара, извлеченного из растительного сырья, такого как сахарный тростник или кукуруза, или продукта ферментации целлюлозы, а этилен в виде алкена можно получить путем реакции его дегидратации. Когда мономер сложного эфира винилового спирта (в дальнейшем также упоминаемый как биовиниловый эфирный мономер) синтезируется с использованием этилена биологического происхождения (в дальнейшем также упоминаемого как биоэтилен), и поливиниловый эфир, полученный полимеризацией этого биовинилового эфирного мономера, омыляется с получением PVA (в дальнейшем также упоминаемого как био-PVA), содержание углекислого газа в окружающей среде не увеличивается, даже если этот био-PVA подвергается обработке биоразложением или сжиганию с образованием двуокиси углерода, и это не вызывает глобального потепления.

[0006]

Углерод, составляющий диоксид углерода, циркулирующий в окружающей среде, представляет собой смесь радиоактивного углерода 14 (далее может обозначаться как 14С), который является изотопом, стабильного углерода 12 (далее может обозначаться как 12С) и метастабильного углерода 13 (далее может обозначаться как 13С), причем известно, что его массовое соотношение составляет 98,892 мас.% для 12С, 1,108 мас.% для 13С и 1,2×10-12-1,2×10-10 мас.% (следовое количество) для 14С. Соотношение 12C и 13C является стабильным. Поскольку радиоактивный 14C образуется, когда нейтрон, содержащийся во вторичном космическом луче, генерируемом первичным космическим лучом в верхнем слое атмосферы, сталкивается с атомом азота (14N) в атмосфере, радиоактивный 14C поступает непрерывно, хотя его количество слегка колеблется из-за изменения активности пятен на Солнце; но, с другой стороны, количество радиоактивного 14С уменьшается с периодом полураспада 5730 лет.

[0007]

Поскольку углерод, составляющий тело живого организма, растущего за счет постоянного поглощения углекислого газа, циркулирующего в глобальной среде, продолжает обновляться в процессе его существования, углерод продолжает принимать массовое соотношение трех типов изотопов углерода, составляющих углекислый газ, циркулирующий в глобальной окружающей среде. Когда живой организм погибает, массовое соотношение трех типов изотопов углерода внутри живого организма фиксируется на уровне соотношения на момент смерти. Период полураспада 14С составляет 5730 лет, а массовая доля 14С в ископаемом топливе, образовавшемся за длительный период времени после гибели жившего в древности организма задолго до этого, очень мала по сравнению с массовой долей 14С в углекислом газе, циркулирующем в глобальной окружающей среде, поскольку ископаемое топливо изолировано от современного углекислого газа, циркулирующего в глобальной окружающей среде.

[0008]

Следовательно, поскольку значение доли 14С в углероде, составляющем обычный PVA, получаемый с использованием ископаемого топлива в качестве сырья, также значительно меньше, чем доля содержания 14С в углероде, составляющем био-PVA, то есть по существу 0%, био-PVA и PVA, полученный из ископаемого топлива, можно отличить друг от друга путем измерения доли 14С в содержащемся углероде.

[0009]

В качестве применения пленки из смолы поливинилового спирта (в дальнейшем упоминаемой как пленка PVA), содержащий смолу поливинилового спирта, можно упомянуть сырьевую тканевую пленку в производстве оптической пленки, такой как поляризационная пленка, которая является компонентом ЖК-монитора, такого как жидкокристаллический телевизор, или пленку для индивидуальной упаковки товара бытовой химии и т.п. в количестве, предназначенном для одноразового использования, и в последние годы потребность в них постоянно растет. Пленка PVA, используемая для этих целей, должна иметь очень высокое качество, например, иметь очень мало дефектов и почти не иметь неравномерностей по толщине.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0010]

Как было описано выше, пленка PVA используется в различных приложениях, таких как сырьевая тканевая пленка для производства оптической пленки и пленка для упаковки товаров бытовой химии, но на рынке могут возникать проблемы, связанные с качеством пленки PVA, в таких конечных продуктах, как жидкокристаллический телевизор и упаковка товара бытовой химии, включая оптическую пленку, использующую пленку PVA. В этом случае необходимо идентифицировать, произведена ли пленка PVA, которая является причиной проблемы, собственной компанией или другой компанией. Однако в традиционно известной методике, очень трудно идентифицировать изготовителя пленки PVA путем анализа пленки PVA, используемой для конечного продукта, в отношении которой возникла проблема. Поэтому возникла потребность в способе простого и надежного распознавания производителя пленки PVA, использованной для конечного продукта, в отношении которого возникла проблема на рынке.

[0011]

Таким образом, во-первых, задача настоящего изобретения состоит в том, чтобы предложить пленку PVA, использующую PVA, который не увеличивает количество углекислого газа, присутствующего в окружающей среде, или увеличивает его незначительно, даже когда образуется диоксид углерода в результате обработки биоразложением или сжиганием. Во-вторых, задачей настоящего изобретения состоит в том, чтобы предложить способ простой и надежной идентификации производителя пленки PVA.

РЕШЕНИЕ ПРОБЛЕМЫ

[0012]

Стандарт ASTM D6866 Национального института стандартов и технологий (NIST) известен тем, что он проводит различие между органическим веществом растительного происхождения и органическим веществом, полученным из ископаемого топлива. ASTM D6866 является стандартом ASTM (Американского общества по испытаниям и материалам) для определения концентраций биогенного углерода в твердых, жидких и газообразных образцах с использованием метода радиоуглеродного датирования, и в настоящее время действующей версией стандарта является ASTM D6866-20, которая была введена в действие в феврале 2020 г. В соответствии с этим методом можно отличить пленку, содержащую био-PVA, от пленки, которая не содержит био-PVA и содержит только PVA, полученный из ископаемого топлива.

[0013]

Таким образом, настоящее изобретение относится к следующему:

[1] Пленка из смолы поливинилового спирта, содержащая смолу поливинилового спирта (A), в которой содержание углерода 14 (14C) в общем количестве углерода, входящего в состав смолы поливинилового спирта (A), то есть 14C/C, составляет 1,0×10-14 или больше.

[2] Пленка из смолы поливинилового спирта по п. [1], в которой доля δ13C стабильного изотопа углерода 13 (13C) составляет -20‰ или больше.

[3] Пленка из смолы поливинилового спирта по п. [1], в которой доля δ13C стабильного изотопа углерода 13 (13C) составляет меньше чем -20‰.

[4] Пленка из смолы поливинилового спирта по любому из пп. [1] - [3], в которой вся смола поливинилового спирта или ее часть (A) представляет собой смолу поливинилового спирта (Ab), в которой весь или часть углерода происходит из этилена биологического происхождения (Bb).

[5] Пленка из смолы поливинилового спирта по любому из пп. [1] - [4], в которой смола поливинилового спирта (A) содержит звено этилена, и содержание звена этилена относительно общего количества мономерных звеньев смолы поливинилового спирта (A) составляет 1 мол.% или больше и меньше чем 15 мол.%.

[6] Пленка из смолы поливинилового спирта по любому из пп. [1] - [5], в которой смола поливинилового спирта (A) имеет степень омыления 80 мол.% или больше.

[7] Пленка из смолы поливинилового спирта по любому из пп. [1] - [6], в которой смола поливинилового спирта (A) имеет степень полимеризации 200 или больше и меньше чем 8000.

[8] Пленка из смолы поливинилового спирта по любому из пп. [1] - [7], в которой смола поливинилового спирта (A) имеет содержание 1,2-гликолевой связи 0,2 мол.% или больше и меньше чем 2,0 мол.%.

[9] Пленка из смолы поливинилового спирта по любому из пп. [1] - [8], в которой смола поливинилового спирта (A) имеет алкоксильную группу на полимерном конце, и содержание алкоксильной группы относительно общего количества мономерных звеньев смолы поливинилового спирта (A) составляет 0,0005 мол.% или больше и меньше чем 1 мол.%.

[10] Оптическая пленка, в которой используется пленка из смолы поливинилового спирта по любому из пп. [1] - [9].

[11] Водорастворимая пленка, в которой используется пленка из смолы поливинилового спирта по любому из пп. [1] - [9].

[12] Упаковка, в которой моющее средство, агрохимикат или дезинфицирующее средство упаковано в водорастворимую пленку по п. [11].

[13] Способ различения пленки из смолы поливинилового спирта, включающий различение пленки из смолы поливинилового спирта, содержащей смолу поливинилового спирта (Ab), в которой весь углерод или его часть происходит из этилена биологического происхождения (Bb), и пленки из смолы поливинилового спирта, содержащей только смолу поливинилового спирта (Ap), происходящую только из этилена, полученного из ископаемого топлива (Bp), путем измерения относительного содержания 14C/C углерода 14 (14C) к общему количеству углерода.

[14] Способ различения пленки из смолы поливинилового спирта, включающий различение пленки из смолы поливинилового спирта, содержащей смолу поливинилового спирта (Ab), в которой весь углерод или его часть происходит из этилена биологического происхождения (Bb), и пленки из смолы поливинилового спирта, отличающейся от вышеуказанной пленки из смолы поливинилового спирта и содержащей смолу поливинилового спирта (Ab), в которой весь или часть углерода происходит из этилена биологического происхождения (Bb), путем измерения относительного содержания 14C/C углерода 14 (14C) к общему количеству углерода.

[15] Способ различения пленки из смолы поливинилового спирта по п. [13] или [14], в котором различение того, представляет ли собой этилен биологического происхождения (Bb) этилен C3 растительного происхождения (Bb) или этилен C4 растительного происхождения (Bb), осуществляется путем измерения доли δ13C стабильного изотопа углерода 13 (13C) для пленки из смолы поливинилового спирта, содержащей смолу поливинилового спирта (Ab), в которой весь углерода или его часть происходит из этилена биологического происхождения (Bb).

[16] Способ различения пленки из смолы поливинилового спирта по п. [15], в котором, когда доля δ13C стабильного изотопа углерода 13 (13C) составляет -20‰ или больше, этилен биологического происхождения (Bb) классифицируется как этилен C4 растительного происхождения (Bb), а когда доля δ13C стабильного изотопа углерода 13 (13C) составляет менее -20‰, этилен биологического происхождения (Bb) классифицируется как этилен C3 растительного происхождения (Bb).

[17] Способ различения пленки из смолы поливинилового спирта, включающий различение пленки из смолы поливинилового спирта, содержащей смолу поливинилового спирта (Ab), в которой весь или часть углерода происходит из этилена биологического происхождения (Bb), и пленки из смолы поливинилового спирта, содержащей только смолу поливинилового спирта (Ap), полученную только из этилена, происходящего из ископаемого топлива (Bp), путем измерения доли δ13C стабильного изотопа углерода 13 (13C).

[18] Способ различения пленки из смолы поливинилового спирта, включающий различение пленки из смолы поливинилового спирта, содержащей смолу поливинилового спирта (Ab), в которой весь или часть углерода происходит из этилена биологического происхождения (Bb), и пленки из смолы поливинилового спирта, отличающейся от вышеуказанной пленки из смолы поливинилового спирта и содержащей смолу поливинилового спирта (Ab), в которой весь или часть углерода происходит из этилена биологического происхождения (Bb), путем измерения доли δ13C стабильного изотопа углерода 13 (13C).

[19] Способ производства пленки из смолы поливинилового спирта, включающий:

синтез мономера сложного эфира винилового спирта путем реакции соединения, имеющего карбоксильную группу, с этиленом биологического происхождения (Bb), или синтез мономера сложного эфира винилового спирта путем реакции соединения, имеющего карбоксильную группу, с этиленом (Bb);

полимеризацию полученного мономера сложного эфира винилового спирта с получением сложного поливинилового эфира;

омыление полученного сложного поливинилового эфира с получением смолы поливинилового спирта (Ab); и

использование полученной смолы поливинилового спирта (Ab) для получения пленки из смолы поливинилового спирта.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0014]

В соответствии с настоящим изобретением, во-первых, возможно обеспечить пленку из PVA, который не увеличивает количество углекислого газа, присутствующего в окружающей среде, или увеличивает его незначительно, даже когда в результате обработки биоразложением или сжиганием образуется диоксид углерода. В соответствии с настоящим изобретением, во-вторых, возможно обеспечить способ простой и надежной идентификации производителя пленки из PVA.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0015]

Далее настоящее изобретение будет описано подробно.

[0016]

<Доля содержания 14C>

Пленка из PVA по настоящему изобретению содержит PVA (A), который является омыленным продуктом сложного поливинилового эфира, и доля содержания 14C в общем количестве атомов углерода, составляющих PVA (A), то есть 14C/C (которая в дальнейшем может обозначаться просто как 14C/C), составляет 1,0×10-14 или больше. Полное количество углерода представляет собой сумму всех углеродных изотопов, а 14C/C представляет собой отношение количества 14C к полному количеству углерода. Когда 14C/C составляет менее 1,0×10-14, оно является близким к нижнему пределу измерения способа измерения в соответствии с ASTM D6866, поэтому трудно выполнить точное измерение и трудно различить, является ли происхождение PVA (A), содержащегося в пленке PVA, биологическим. В дополнение к этому, малая величина 14C/C указывает на то, что доля биологически получаемого сырья, используемого в производстве PVA (A), является малой, и эффект сокращения увеличения количества диоксида углерода в глобальной окружающей среде становится недостаточным. Величина 14C/C предпочтительно составляет 2,0×10-14 или больше, более предпочтительно 5,0×10-14 или больше, и еще более предпочтительно 1,0×10-13 или больше. С другой стороны, верхний предел 14C/C особенно не ограничивается, но поскольку биологически получаемое сырье обычно является более дорогим, чем сырье из ископаемого топлива, величина 14C/C предпочтительно составляет 1,0×10-11 или меньше, более предпочтительно 7,0×10-12 или меньше, и еще более предпочтительно 5,0×10-12 или меньше.

[0017]

В настоящем изобретении способ измерения 14C/C особенно не ограничивается, и, например, образец (например винилацетат) преобразуется в диоксид углерода или графит по мере необходимости, а затем подвергается ускорительной масс-спектрометрии (метод AMS) для сравнения и измерения содержания 14С по отношению к стандартному веществу (например щавелевой кислоте в US NIST). Величина 14C/C может быть вычислена путем деления количества 14C в образце на общее количество углерода в образце.

[0018]

<Доля δ13C стабильного изотопа углерода>

Доля δ13C стабильного изотопа углерода 13C (далее может обозначаться просто как δ13C) в настоящем изобретении относится к отношению 13C к 12C среди трех типов изотопов атомов углерода, существующих в природе (процентное соотношение распространенности 12C:13C:14C=98,9:1,11:1,2×10-12), и доля стабильного изотопа углерода выражается как отклонение по отношению к стандартному веществу и означает значение (значение δ), определяемое следующей формулой:

[0019]

δ13C[‰]={(13C/12C)sample/(13C/12C)PDB - 1,0} × 1,000

[0020]

где [(13C/12C)sample] представляет долю стабильного изотопа в измеряемом образце, а [(13C/12C)PDB] представляет долю стабильного изотопа в стандартном веществе. PDB является аббревиатурой от «Pee Dee Belemnite» и означает окаменелость стрелолиста, состоящую из карбоната кальция (в качестве стандартного вещества, окаменелость стрелолиста из слоя PeeDee в штате Южная Каролина), и используется в качестве стандартного тела с отношением 13C/12C. «Доля δ13C стабильного изотопа углерода» измеряется способом ускорительной масс-спектрометрии. Поскольку стандартное вещество встречается редко, также можно использовать рабочий стандарт, в котором известно отношение стабильного изотопа к стандартному веществу.

[0021]

<Растения C3 и растения C4>

Биоэтилен грубо делится на две группы в зависимости от растения, используемого в качестве сырья для него, и существует биоэтилен, получаемый из растений C3, таких как сладкий картофель, сахарная свекла, рис, древесина и водоросли, и биоэтилен, получаемый из растений C4, таких как кукуруза, сахарный тростник и маниока, и значения δ13C обеих групп сильно различаются. В случае PVA, использующего в качестве сырья биоэтилен, получаемый из растений C3, δ13C составляет менее -20‰, а в случае PVA, использующего в качестве сырья биоэтилен, получаемый из растений C4, δ13C составляет -20‰ или больше. Следовательно, PVA, использующий в качестве сырья биоэтилен, получаемый из растений C3, и PVA, использующий в качестве сырья биоэтилен, получаемый из растений C4, можно различить путем измерения δ13C после измерения вышеупомянутого 14C/C для исключения возможности того, что PVA получен из ископаемого топлива.

[0022]

Растения классифицируются на три типа: растения C3, растения C4 и растения с фотосинтезом клеверного типа (CAM/метаболизм крассуловых кислот) по типам исходных фиксированных продуктов двуокиси углерода в маршруте фиксации угольной кислоты при фотосинтезе. В культуре кукуруза и разные зерновые культуры относятся к растениям С4, основные культуры, такие как рис и пшеница, относятся к растениям С3, а кактусовые, толстянковые, молочайные и т.п. относятся к растениям САМ.

[0023]

Более 90% растений на Земле относятся к растениям С3 и включают в себя, например, полезные для сельского хозяйства растения, такие как рис, пшеница, табак, картофель и масличная пальма. Фермент, участвующий в фиксации углекислого газа в пути фотосинтеза растения С3, представляет собой рибулозо-1,5-дифосфаткарбоксилазу, которая имеет низкое сродство к углекислому газу и, наоборот, высокое сродство к кислороду, так что эффективность реакции фиксации углекислого газа снижается, и таким образом эффективность реакции фотохимического синтеза является низкой.

[0024]

Пленка из PVA по настоящему изобретению предпочтительно имеет долю δ13C стабильного изотопа углерода 13 (13C) менее -20‰, измеренную с помощью ускорительной масс-спектрометрии. Величина δ13C более предпочтительно составляет -50‰ или больше, еще более предпочтительно -45‰ или больше, и особенно предпочтительно -40‰ или больше. Величина δ13C более предпочтительно составляет -22‰ или меньше, еще более предпочтительно -25‰ или меньше, и особенно предпочтительно -26‰ или меньше. Тот факт, что доля δ13C стабильного изотопа углерода в пленке из PVA по настоящему изобретению находится в вышеупомянутом диапазоне, указывает на то, что PVA, использующий в качестве сырья биоэтилен, получаемый из растений C3, используется в качестве PVA (A), содержащегося в пленке из PVA, что предпочтительно с точки зрения стоимости сырья и технологичности. В качестве растений С3 предпочтительны рис, пшеница, картофель и пальмовое масло.

[0025]

Растение C4 представляет собой растение, которое выполняет фотосинтез типа C4, являющийся формой фотосинтеза, имеющей путь C4 для концентрации углекислого газа в дополнение к циклу Кальвина-Бенсона, который представляет собой общий цикл восстановления углекислого газа в процессе фотосинтеза. Фермент, участвующий в фиксации углекислого газа в пути фотосинтеза растения С4, представляет собой фосфоенолпируваткарбоксилазу. Этот фермент характеризуется тем, что его активность не ингибируется кислородом, а сам он обладает высокой способностью фиксировать углекислый газ и имеет развитый хлоропласт также и в клетке сосудистой оболочки. Репрезентативные растения С4 включают в себя кукурузу, сахарный тростник, маниоку, сорго, мискантус китайский, гвинейскую траву, родосскую траву, урохлою субквадрипара, щетинник итальянский, просо скотное, элевсин кораканский и кипарисовик метельчатый, который также упоминается как неопалимая купина, ракитник или Kochia scoparia. Такие растения C4 используют дополнительную энергию для фиксации углекислого газа, и таким образом могут фиксировать углекислый газ более эффективно, чем другие растения, отличающиеся от растений C4. В дополнение к этому, другим растениям трудно собирать углекислый газ при высокой температуре, в отличие от растений C4. Кроме того, фотосинтез может осуществляться в достаточной степени даже при небольшом количестве воды. Это является физиологической адаптацией растений к суровым климатическим условиям, таким как высокая температура, сухая почва с низким содержанием углекислого газа и бедная азотом почва.

[0026]

В пленке из PVA по настоящему изобретению доля δ13C стабильного изотопа углерода 13 (13C), измеренная методом ускорительной масс-спектрометрии, предпочтительно составляет -20‰ или больше. Величина δ13C более предпочтительно составляет -18‰ или больше, еще более предпочтительно -15‰ или больше, и особенно предпочтительно -13‰ или больше. Величина δ13C более предпочтительно составляет -1‰ или меньше, еще более предпочтительно -4‰ или меньше, и особенно предпочтительно -7‰ или меньше. Тот факт, что доля δ13C стабильного изотопа углерода в пленке из PVA по настоящему изобретению находится в вышеупомянутом диапазоне, указывает на то, что PVA, использующий в качестве сырья биоэтилен, получаемый из растений C4, использовался в качестве PVA (A), содержащегося в пленке из PVA. Биоэтилен, полученный из растений C4, как правило менее доступен, чем биоэтилен, полученный из растений C3, и таким образом производителя пленки из PVA можно более легко и надежно идентифицировать, когда доля δ13C стабильного изотопа углерода в пленке из PVA по настоящему изобретению находится в вышеупомянутом диапазоне. Кроме того, в качестве растений С4 с точки зрения объемов производства и стоимости предпочтительными являются кукуруза, сахарный тростник и маниока.

[0027]

В дополнение к этому, как растения, отличающиеся от растений C3 и C4, растения CAM имеют систему фотосинтеза, адаптированную к сухой окружающей среде, и эта система фотосинтеза считается развитой формой разновидности фотосинтеза С3. Величина δ13C растений CAM обычно находится в диапазоне от приблизительно -35‰ до приблизительно -10‰, и эти растения CAM могут использоваться по мере необходимости в комбинации в качестве сырья биомассы, при условии, что эффект настоящего изобретения не ухудшается.

[0028]

В качестве пленки из PVA по настоящему изобретению в качестве исходного материала можно использовать смесь PVA с различными значениями 14C/C или δ13C, при условии, что 14C/C и при необходимости δ13C находятся в вышеуказанном диапазоне.

[0029]

Например, не только пленка из PVA, показывающая δ13C получается с использованием растительного сырья C3, но также и заданное значение δ13C получается путем смешивания PVA, имеющих разные δ13C, то есть значение δ13C, которое не может быть достигнуто простым веществом растения C3, и получается более конкретное значение δ13C, благодаря чему точность распознавания полученной пленки из PVA может быть дополнительно улучшена. Таким образом, когда используется сырье, имеющее другое значение δ13C, значение статистического анализа, полученное путем анализа доли стабильного изотопа углерода, является уникальным, и таким образом сырье можно отличить от другого сырья. Следовательно, δ13C пленки из PVA, произведенной из такого сырья, также имеет уникальное значение анализа, и идентификация и прослеживание становятся легкими.

[0030]

<Смола поливинилового спирта>

В пленке из PVA по настоящему изобретению весь или часть PVA (A) предпочтительно представляет собой смолу поливинилового спирта (Ab), в которой весь или часть углерода, составляющего PVA (A), получается из этилена биологического происхождения (Bb). Таким образом, в пленке из PVA по настоящему изобретению PVA (A) может представлять собой один только PVA (Ab), или может представлять собой смесь PVA (Ab) и PVA (Ap), получаемого только из сырья, производимого из ископаемого топлива.

[0031]

Способ получения PVA (Ab) особенно не ограничивается, и, например, могут использоваться

(1) способ, в котором только сложный поливиниловый эфир (Db1), получаемый путем полимеризации только биовинилового эфирного мономера (Cb1), омыляется для получения PVA (Ab1),

(2) способ омыления сложного поливинилового эфира (Db2), получаемого путем полимеризации биовинилового эфирного мономера (Cb2) с использованием смеси биоэтилена (Bb) и получаемого из ископаемого топлива этилена (Bp) в качестве сырья для получения PVA (Ab2),

(3) способ омыления сложного поливинилового эфира (Db2), получаемого путем сополимеризации биовинилового эфирного мономера (Cb1) и мономера сложного винилового эфира (Cp) с использованием получаемого из ископаемого топлива этилена (Bp) в качестве сырья для получения PVA (Ab3),

(4) способ, в котором смесь сложного поливинилового эфира (Db1) и сложного поливинилового эфира (Dp), получаемого путем полимеризации только получаемого из ископаемого топлива мономера сложного винилового эфира (Cp), омыляется для получения PVA (Ab4), и

(5) способ, в котором объединяются способы (2) - (4).

[0032]

Примеры мономера сложного винилового эфира включают в себя винилформиат, винилацетат, винилпропионат, винилвалерат, виниллаурат, винилстеарат, винилбензоат, винилпивалат и винилверсатат, и среди них винилацетат является предпочтительным.

[0033]

Способ производства мономера сложного винилового эфира особенно не ограничивается, и, например, мономер сложного винилового эфира может быть получен путем реакции этилена с соединением, имеющим карбоксильную группу R-COOH. Винилацетат может быть синтезирован следующим образом. Обычно винилацетат может быть получен путем газофазной реакции этилена, уксусной кислоты и кислорода в присутствии катализатора. При этом при использовании этилена, содержащего предопределенное количество 14C, или уксусной кислоты, содержащей предопределенное количество 14C, в качестве соединения, имеющего карбоксильную группу, получается винилацетат, содержащий предопределенное количество 14C. Примеры этилена, содержащего предопределенное количество 14C, включают в себя биоэтилен.

[0034]

При производстве мономера сложного винилового эфира предпочтительно использовать в качестве сырья биологическое сырье, отличное от этилена, такое как карбоновая кислота, но группа карбоновой кислоты удаляется из основной цепи полимера сложного поливинилового эфира во время омыления, и обычно восстанавливается и используется повторно. Следовательно, даже при использовании сырья, полученного из ископаемого топлива, содержание углекислого газа в окружающей среде не увеличивается и не вызывает глобального потепления.

[0035]

Сложный поливиниловый эфир предпочтительно получается с использованием одного, двух или более видов мономеров сложного винилового эфира, и более предпочтительно с использованием только одного вида мономера сложного винилового эфира. В дополнение к этому, сложный поливиниловый эфир может представлять собой сополимер одного, двух или более видов мономеров сложного винилового эфира и других мономеров, способных сополимеризоваться с ним.

[0036]

Другие мономеры, способные сополимеризоваться с мономером сложного винилового эфира, предпочтительно представляют собой этилен. Таким образом, PVA, содержащийся в пленке из PVA по настоящему изобретению, предпочтительно содержит блок этилена. В дополнение к этому, содержание блока этилена предпочтительно составляет 1 мол.% или больше, и более предпочтительно 1,5 мол.% или больше по числу молей всех структурных блоков, составляющих полимер сложного винилового эфира. В дополнение к этому, содержание блока этилена предпочтительно составляет менее 15 мол.%, и более предпочтительно менее 10 мол.% по числу молей всех структурных блоков, составляющих полимер сложного винилового эфира. Когда содержание блока этилена находится в вышеуказанном диапазоне, водостойкость и т.п. могут быть улучшены без значительного ухудшения оптических характеристик пленки из PVA, когда пленка из PVA по настоящему изобретению используется в качестве исходной тканевой пленки для изготовления оптической пленки. Причина этого неясна, но предполагается, что хотя гидрофильность ослабляется введением блока этилена в основную цепь полимера, объем, занимаемый блоком этилена в кристалле, не сильно отличается от объема блока винилового спирта, так что кристаллическая структура PVA не сильно нарушается.

[0037]

Примеры других мономеров, способных сополимеризоваться с мономером сложного винилового эфира, помимо этилена включают в себя олефины, имеющие 3-30 атомов углерода, такие как пропилен, 1-бутен и изобутен; акриловую кислоту или ее соль; сложные эфиры акриловой кислоты, такие как метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, додецилакрилат и октадецилакрилат; метакриловую кислоту или ее соль; метакрилаты, такие как метилметакрилат, этилметакрилат, н-пропилметакрилат, изопропилметакрилат, н-бутилметакрилат, изобутилметакрилат, трет-бутилметакрилат, 2-этилгексилметакрилат, додецилметакрилат и октадецилметакрилат; производные акриламида, такие как акриламид, N-метилакриламид, N-этилакриламид, N, N-диметилакриламид, диацетонакриламид, акриламид пропансульфоновой кислоты или его соль, акриламид пропилдиметиламина или его соль, и N-метилолакриламид или его производное; производные метакриламида, такие как метакриламид, N-метилметакриламид, N-этилметакриламид, метакриламидопропансульфокислота или ее соль, метакриламидопропилдиметиламин или его соль и N-метилолметакриламид или его производное; N-виниламид, такой как N-винилформамид, N-винилацетамид и N-винилпирролидон; простые виниловые эфиры, такие как метилвиниловый эфир, этилвиниловый эфир, н-пропилвиниловый эфир, изопропилвиниловый эфир, н-бутилвиниловый эфир, изобутилвиниловый эфир, трет-бутилвиниловый эфир, додецилвиниловый эфир и стеарилвиниловый эфир; винилцианид, такой как акрилонитрил и метакрилонитрил; винилгалогениды, такие как винилхлорид, винилиденхлорид, винилфторид и винилиденфторид; аллильные соединения, такие как аллилацетат и аллилхлорид; малеиновую кислоту или ее соль, эфир или ангидрид; итаконовую кислоту или ее соль, эфир или ангидрид; винилсилильное соединение, такое как винилтриметоксисилан; и изопропенилацетат. Полимер на основе сложного винилового эфира может иметь структурный блок, полученный от одного, двух или более видов этих других мономеров.

[0038]

Доля структурного блока, полученного от другого мономера, в сложном поливиниловом эфире, предпочтительно составляет 15 мол.% или меньше, и более предпочтительно 5 мол.% или меньше по числу молей всех структурных блоков, составляющих сложный поливиниловый эфир, с точки зрения прочности получаемой пленки из PVA и оптических характеристик в случае использования пленки из PVA в качестве исходной тканевой пленки для изготовления оптической пленки.

[0039]

В качестве другого мономера, сополимеризуемого с мономером сложного винилового эфира, можно использовать мономер, получаемый из ископаемого топлива, или можно использовать мономер растительного происхождения.

[0040]

В пленке из PVA по настоящему изобретению степень полимеризации PVA (A) предпочтительно составляет 200 или больше. Степень полимеризации PVA (A) предпочтительно составляет менее 8000. С точки зрения прочности пленки из PVA степень полимеризации PVA (A) более предпочтительно составляет 300 или больше, и еще более предпочтительно 500 или больше. С другой стороны, с точки зрения производительности PVA (A) или пленки из PVA степень полимеризации PVA (A) более предпочтительно составляет менее 5000, и еще более предпочтительно менее 3000. Здесь степень полимеризации PVA (A) означает среднюю степень полимеризации Po, измеренную в соответствии с описанием стандарта JIS K6726-1994, и определяется по предельной вязкости [η] (единица измерения: децилитр/г), измеренной в воде при 30°С после повторного омыления и очистки PVA, по следующей формуле.

[0041]

Po=([η]×104/8,29)(1/0,62)

[0042]

В пленке из PVA по настоящему изобретению степень омыления PVA (A) предпочтительно составляет 80 мол.% или больше. Когда степень омыления составляет менее 80 мол.%, водорастворимость легко ухудшается, когда пленка из PVA используется в качестве пленки для упаковки товаров бытовой химии, и легко ухудшаются оптические характеристики, когда пленка из PVA используется в качестве исходной тканевой пленки для изготовления оптической пленки. Степень омыления более предпочтительно составляет 84 мол.% или больше, и еще более предпочтительно 88 мол.% или больше. С другой стороны, степень омыления предпочтительно составляет менее 100 мол.%, более предпочтительно менее 99,999 мол.%, и еще более предпочтительно менее 99,995 мол.%. Здесь степень омыления PVA относится к отношению (мол.%) количества молей блока винилового спирта к общему количеству молей структурного блока (обычно мономерного блока сложного винилового эфира), который может быть преобразован в блок винилового спирта путем омыления и в блок винилового спирта в PVA. Степень омыления PVA может быть измерена в соответствии с описанием стандарта JIS K6726-1994.

[0043]

В пленке PVA по настоящему изобретению содержание 1,2-гликолевой связи в PVA (A) предпочтительно составляет 0,2 мол.% или больше. Содержание 1,2-гликолевой связи в PVA (A) предпочтительно составляет менее 2,0 мол.%. Когда содержание 1,2-гликолевой связи составляет менее 2,0 мол.%, хорошие оптические характеристики и механическая прочность легко достигаются при использовании пленки из PVA в качестве исходной тканевой пленки для изготовления оптической пленки. С другой стороны, когда содержание 1,2-гликолевой связи составляет 0,2 мол.% или больше, можно повысить производительность при производстве PVA (A) и снизить себестоимость производства. Содержание 1,2-гликолевой связи в PVA (A) более предпочтительно составляет 0,4 мол.% или больше, и еще более предпочтительно 0,6 мол.% или больше. Содержание 1,2-гликолевой связи в PVA (A) более предпочтительно составляет менее 1,9 мол.% и еще более предпочтительно менее 1,8 мол.%.

[0044]

В пленке из PVA по настоящему изобретению предпочтительно, чтобы PVA (A) имел алкоксильную группу на конце полимера, и содержание алкоксильной группы по отношению к общему количеству мономерных звеньев (далее может обозначаться как содержание концевой алкоксильной группы) составляло 0,0005% мол. или больше. Содержание концевой алкоксильной группы предпочтительно составляет менее 1 мол.%. Способ введения алкоксильной группы в конец полимера особенно не ограничивается, и примеры этого включает в себя способ, в котором сложный виниловый эфир полимеризуется с использованием инициатора полимеризации, содержащего алкоксильную группу.

[0045]

Когда пленка из PVA по настоящему изобретению используется в качестве исходной тканевой пленки для изготовления оптической пленки, например когда поляризационная пленка производится с использованием пленки из PVA в качестве исходной тканевой пленки, если PVA (A) элюируется в жидкость для обработки в процессе производства, и концентрация PVA (A) в жидкости для обработки увеличивается, мелкие частицы PVA (A) осаждаются в жидкости для обработки из-за протекания сшивки борной кислотой и прилипают к пленке из PVA, и посторонние вещества, полученные из мелких частиц PVA, остаются на поверхности получаемой поляризационной пленки, что может вызвать проблемы. В пленке из PVA по настоящему изобретению, поскольку PVA (A) имеет алкоксильную группу на конце полимера и ее содержание по отношению к общему количеству мономерных звеньев составляет 0,0005 мол.% или больше и менее 1 мол.%, возникновение этой проблемы может быть подавлено. При содержании концевой алкоксильной группы менее 0,0005 мол.% дефекты посторонних примесей на поверхности поляризационной пленки, полученной из мелких частиц PVA (A), не могут быть уменьшены в достаточной степени. Когда содержание концевой алкоксильной группы составляет более 1 мол.%, поляризационные характеристики получаемой поляризационной пленки могут быть недостаточными, когда пленка из PVA по настоящему изобретению используется в качестве исходной тканевой пленки для изготовления оптической пленки. Содержание концевой алкоксильной группы относительно суммарного количества мономерных звеньев более предпочтительно составляет 0,001 мол.% или больше, и еще более предпочтительно 0,005 мол.% или больше. Содержание концевой алкоксильной группы относительно суммарного количества мономерных звеньев более предпочтительно составляет менее 0,1 мол.%, и еще более предпочтительно менее 0,05 мол.%.

[0046]

В пленке из PVA в настоящем изобретении в качестве PVA (A) может использоваться один вид PVA, или может использоваться смесь из двух или более видов PVA, имеющих различные степени полимеризации, омыления и модификации. Когда смешиваются и используются два или более видов PVA, могут быть смешаны PVA (A) и PVA, полученный из биомассы, такой как биоэтилен, отличающийся от PVA (A), PVA (A) и PVA, полученный из нефти или ископаемого топлива, или оба они могут быть объединены.

[0047]

В настоящем изобретении содержание PVA (A) в пленке из PVA особенно не ограничивается, но предпочтительно составляет 50 мас.% или больше, более предпочтительно 80 мас.% или больше, и еще более предпочтительно 85 мас.% или больше. В дополнение к этому, его содержание может составлять 100 мас.%, но предпочтительно 99 мас.% или меньше, и может составлять 95 мас.% или меньше и или 90 мас.% или меньше с учетом совместимости между доступностью биомассы и характеристиками в качестве поляризационной пленки.

[0048]

<Пластификатор>

Пленка из PVA по настоящему изобретению является более жесткой, чем другие пластиковые пленки в состоянии без пластификатора, и механические физические свойства, такие как ударная вязкость и проходимость процесса во время вторичной обработки могут представлять проблему. Для предотвращения этих проблем пленка из PVA по настоящему изобретению предпочтительно содержит пластификатор. Предпочтительные примеры пластификатора включают в себя многоатомный спирт, и конкретные примеры включают в себя такие многоатомные спирты, как этиленгликоль, глицерин, диглицерин, пропиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, триметилолпропан и сорбит. Эти пластификаторы могут использоваться отдельно или в комбинации двух или более их видов. Среди этих пластификаторов предпочтительными являются этиленгликоль или глицерин, причем глицерин более предпочтителен с точки зрения выпотевания на поверхности пленки. В дополнение к этому, предпочтительно использовать пластификатор, полученный из сырья биологического происхождения.

[0049]

Содержание пластификатора в пленке из PVA по настоящему изобретению предпочтительно составляет 1 м.ч. или больше, более предпочтительно 3 м.ч. или больше, и еще более предпочтительно 5 м.ч. или больше на 100 м.ч. PVA, содержащегося в пленке из PVA. В дополнение к этому, содержание пластификатора предпочтительно составляет 70 м.ч. или меньше, более предпочтительно 50 м.ч. или меньше, и еще более предпочтительно 40 м.ч. или меньше. Когда содержание пластификатора составляет менее 1 м.ч., эффект улучшения механических физических свойств, таких как ударная вязкость пленки из PVA, может быть недостаточным. С другой стороны, когда содержание пластификатора составляет более 70 м.ч., пленка из PVA становится слишком мягкой, так что может ухудшиться обрабатываемость или может произойти выпотевание на поверхности пленки.

[0050]

<Крахмал/водорастворимый полимер>

Пленка из PVA по настоящему изобретению может содержать крахмал и/или растворимый в воде полимер, отличающийся от PVA (A). Наличие такого водорастворимого полимера позволяет придать пленке из PVA механическую прочность, сохранить влагостойкость при обращении с пленкой из PVA или отрегулировать скорость размягчения за счет поглощения воды при растворении пленки из PVA.

[0051]

Примеры крахмала включают в себя натуральные крахмалы, такие как кукурузный крахмал, картофельный крахмал, крахмал сладкого картофеля, пшеничный крахмал, рисовый крахмал, крахмал тапиоки и крахмал саго; и переработанные крахмалы, подвергнутые этерификации, эстерификации и окислению, и, в частности, переработанные крахмалы являются предпочтительными.

[0052]

Содержание крахмала в пленке из PVA предпочтительно составляет 15 м.ч. или меньше, и более предпочтительно 10 м.ч. или меньше на 100 м.ч. PVA (A). Когда количество крахмала составляет более 15 м.ч., проходимость процесса во время производства пленки из PVA может ухудшиться.

[0053]

Примеры водорастворимого полимера, отличающегося от PVA (A), включают в себя декстрин, желатин, клей, казеин, шеллак, гуммиарабик, амид полиакриловой кислоты, полиакрилат натрия, поливинилметиловый эфир, сополимер метилвинилового эфира и малеинового ангидрида, сополимер винилацетата и итаконовой кислоты, поливинилпирролидон, целлюлозу, ацетилцеллюлозу, ацетилбутилцеллюлозу, карбоксиметилцеллюлозу, метилцеллюлозу, этилцеллюлозу, гидроксиэтилцеллюлозу и альгинат натрия.

[0054]

Содержание растворимого в воде полимера, отличающегося от PVA (A), в пленке из PVA предпочтительно составляет 15 м.ч. или меньше, и более предпочтительно 10 м.ч. или меньше на 100 м.ч. PVA (A). Когда содержание растворимого в воде полимера, отличающегося от PVA (A), составляет более 15 м.ч., физические свойства пленки из PVA могут ухудшиться.

[0055]

<Поверхностно-активное вещество>

При формировании пленки из PVA предпочтительно добавлять поверхностно-активное вещество в пленку из PVA с точки зрения удобства ее обработки и улучшения возможности отделения от формирующего пленку устройства при производстве пленки из PVA. Примеры поверхностно-активного вещества включают в себя анионное поверхностно-активное вещество и неионогенное поверхностно-активное вещество.

[0056]

Примеры анионного поверхностно-активного вещества включают в себя поверхностно-активные вещества типа карбоновой кислоты, такие как лаурат калия; поверхностно-активные вещества типа эфира серной кислоты, такие как октилсульфат; и поверхностно-активные вещества типа сульфоновой кислоты, такие как додецилбензолсульфонат.

[0057]

Примеры неионогенного поверхностно-активного вещества включают в себя поверхностно-активные вещества типа алкилового эфира, такие как лауриловый эфир полиоксиэтилена и олеиловый эфир полиоксиэтилена; поверхностно-активные вещества типа алкилфенилового эфира, такие как полиоксиэтиленоктилфениловый эфир; поверхностно-активные вещества типа сложного алкилового эфира, такие как полиоксиэтиленлаурат; поверхностно-активные вещества алкиламинового типа, такие как лауриламиноэфир полиоксиэтилена; поверхностно-активные вещества алкиламидного типа, такие как амид полиоксиэтиленлауриновой кислоты; поверхностно-активные вещества типа полипропиленгликолевого эфира, такие как полиоксиэтиленполиоксипропиленовый эфир; поверхностно-активные вещества алканоламидного типа, такие как диэтаноламид лауриновой кислоты и диэтаноламид олеиновой кислоты; и поверхностно-активные вещества типа аллилфенилового эфира, такие как полиоксиалкиленаллилфениловый эфир.

Поверхностно-активное вещество можно использовать отдельно или в комбинации двух или более его видов.

[0058]

<Другие компоненты>

Пленка из PVA по настоящему изобретению может содержать такие компоненты, как влага, антиоксидант, поглотитель ультрафиолетового излучения, смазка, сшивающий агент, краситель, наполнитель, антисептик, противогрибковый агент и другие полимерные соединения в дополнение к пластификатору, крахмал, растворимый в воде полимер, отличающийся от PVA (A), а также поверхностно-активное вещество, если это не препятствует эффекту настоящего изобретения. Отношение общей массы PVA, пластификатора, крахмала, растворимого в воде полимера, отличающегося от PVA (A), и поверхностно-активного вещества к полной массе пленки из PVA по настоящему изобретению предпочтительно находится в диапазоне 60-100 мас.%, более предпочтительно 80-100 мас.%, и еще более предпочтительно 90-100 мас.%.

[0059]

<Форма>

Толщина пленки из PVA по настоящему изобретению особенно не ограничивается, но предпочтительно составляет 200 мкм или меньше, более предпочтительно 150 мкм или меньше, еще более предпочтительно 100 мкм или меньше, и еще более предпочтительно 50 мкм или меньше, потому что если толщина является слишком большой, вторичная обрабатываемость имеет тенденцию к ухудшению. Когда толщина является слишком малой, существует вероятность того, что возникнут проблемы с механической прочностью пленки из PVA. Следовательно, толщина пленки из PVA предпочтительно составляет 5 мкм или больше, более предпочтительно 10 мкм или больше, еще более предпочтительно 15 мкм или больше, и особенно предпочтительно 20 мкм или больше. Толщина пленки из PVA может быть получена как среднее значение толщин, измеренных в 10 произвольных положениях (например, в 10 произвольных точках на прямой линии, проведенной в направлении длины пленки из PVA).

[0060]

(Применение)

Пленка из PVA по настоящему изобретению используется в качестве исходной тканевой пленки для изготовления оптической пленки или водорастворимой пленки. Примеры оптической пленки включают в себя поляризационную пленку, пленку для улучшения угла обзора, пленку для задержания и пленку для улучшения яркости, и поляризационная пленка является предпочтительной. Примеры растворимой в воде пленки включают в себя пленку для упаковки товаров бытовой химии, пленку-основу для гидравлического переноса, пленку-основу для вышивания, антиадгезионную пленку для формования искусственного мрамора, пленку для упаковки семян и пленку для мешков для хранения отходов, и пленка для упаковки товаров бытовой химии является предпочтительной. Примеры товаров бытовой химии включают в себя моющие средства, сельскохозяйственные химикаты и дезинфекционные средства. Форма товаров бытовой химии может быть любой из порошковой формы, комковой формы, гелеобразной формы и жидкой формы. Упаковка может быть получена путем упаковки товара бытовой химии с использованием пленки из PVA по настоящему изобретению в качестве пленки для упаковки товаров бытовой химии. Используя эту упаковку, можно легко и безопасно использовать определенное количество препарата при стирке белья с использованием моющего средства в обычных бытовых условиях или при распылении пестицида на полях при сельскохозяйственных работах.

[0061]

<Способ производства пленки из PVA>

В настоящем изобретении пленка из PVA может быть произведена любым способом, таким как способ формирования пленки поточно-литьевым способом, мокрый способ формирования пленки (выброс в слабый растворитель), сухой способ формирования влажной пленки, способ формирования гелевой пленки (способ, в котором исходный раствор для формирования пленки охлаждается и превращается в гель, а затем экстрагируется и удаляется растворитель для получения пленки из PVA), или комбинация этих способов, способ формирования пленки экструзией из расплава, в котором экструдер используется для получения вышеупомянутого пленкообразующего исходного раствора, и пленка экструдируется из Т-образной головки, или способ формования с раздувом с использованием пленкообразующего исходного раствора, гомогенизированного путем добавления растворителя и добавок к PVA (A). Среди них предпочтительными являются способ формирования пленки поточно-литьевым способом и способ формирования пленки экструзией из расплава, потому что однородная пленка может быть получена с высокой производительностью. Далее описываются способ формирования пленки из PVA поточно-литьевым способом и способ формирования пленки экструзией из расплава.

[0062]

Когда пленка из PVA формируется поточно-литьевым способом или способом экструзии из расплава, вышеупомянутый исходный раствор для формирования пленки выливается в виде пленки на подложку, такую как металлический валок или металлическая лента, и нагревается для удаления растворителя, тем самым отверждая и формируя пленку. Затвердевшая пленка отделяется от подложки, сушится на сушильном валке, в сушильной печи и т.п. по мере необходимости, дополнительно подвергается термообработке по мере необходимости и сматывается, в результате чего может быть получена длинная пленка из PVA в виде рулона.

[0063]

Концентрация летучих компонентов (таких как растворитель, удаляемый путем улетучивания или испарения во время формирования пленки и т.п.) в растворе для формирования пленки предпочтительно составляет 50 мас.% или больше, и более предпочтительно 55 мас.% или больше. Концентрация летучих компонентов в растворе для формирования пленки предпочтительно составляет 90 мас.% или меньше, и более предпочтительно 80 мас.% или меньше. Когда концентрация летучих компонентов составляет менее 50 мас.%, вязкость раствора для формирования пленки увеличивается, и формирование пленки может быть затруднено. С другой стороны, когда концентрация летучих компонентов превышает 90 мас.%, вязкость становится низкой, и однородность толщины получаемой пленки легко нарушается.

[0064]

Термин «летучая фракция раствора для формирования пленки» в настоящем описании относится к летучей фракции, определяемой следующей формулой.

[0065]

Летучая фракция (мас.%) раствора для формирования пленки={(Wa - Wb)/Wa} × 100

где Wa представляет массу (г) раствора для формирования пленки, а Wb представляет массу (г) пленки после сушки Wa (г) раствора для формирования пленки в электротермической сушилке при 105°C в течение 16 час.

[0066]

Способ регулирования раствора для формирования пленки особенно не ограничивается, и его примеры включают в себя способ, в котором PVA и добавки, такие как пластификатор и поверхностно-активное вещество, растворяются в резервуаре для растворения, и способ, в котором PVA в содержащем воду состоянии месится в расплаве вместе с пластификатором, поверхностно-активным веществом и т.п. когда PVA с использованием одношнекового экструдера или двухшнекового экструдера.

[0067]

Когда пленка из PVA формируется поточно-литьевым способом или способом экструзии из расплава, исходный раствор для формирования пленки выливается из пленкообразного разгрузочного устройства на подложку, такую как металлический валок или металлическая лента, и нагревается для удаления растворителя, тем самым отверждая и формируя пленку.

[0068]

Температура поверхности подложки, на которую выливается раствор для формирования пленки, предпочтительно составляет 50°C или выше, более предпочтительно 60°C или выше, и еще более предпочтительно 65°C или выше. Температура поверхности подложки, на которую выливается раствор для формирования пленки, предпочтительно составляет 110°C или ниже, более предпочтительно 100°C или ниже, и еще более предпочтительно 95°C или ниже. Когда температура поверхности составляет менее 50°C, время, требуемое для высыхания, увеличивается, и производительность имеет тенденцию к снижению. Когда температура поверхности превышает 110°C, возникает тенденция к возникновению аномалий поверхности пленки, таких как вспенивание, и пленка становится слишком твердой.

[0069]

В то время как пленка из PVA нагревается на подложке, горячий воздух, имеющий скорость 1-10 м/с, может равномерно обдувать всю площадь свободной поверхности пленки из PVA для регулирования скорости высыхания. Температура горячего воздуха, обдувающего свободную поверхность пленки, предпочтительно составляет 50°C или выше, и более предпочтительно 70°C или выше с точки зрения эффективности сушки, однородности высыхания и т.п. Температура горячего воздуха, обдувающего свободную поверхность пленки, предпочтительно составляет 150°C или ниже, и более предпочтительно 120°C или ниже с точки зрения эффективности сушки, однородности высыхания и т.п.

[0070]

Пленка из PVA, отделенная от подложки, сушится на подложке предпочтительно до содержания летучих веществ 5-50 мас.%, а затем снимается и дополнительно сушится в случае необходимости. Способ сушки особенно не ограничивается, и его примеры включают в себя способ контактирования с сушильной печью или сушильным валком. В случае сушки с использованием множества сушильных валков предпочтительно приводить в контакт с сушильными валками одну и другую поверхности пленки попеременно, чтобы обе поверхности были однородными. Количество сушильных валков предпочтительно составляет 3 или больше, более предпочтительно 4 или больше, и еще более предпочтительно 5 или больше. Количество сушильных валков предпочтительно составляет 30 или меньше. Верхний предел температуры сушильной печи и сушильного валка предпочтительно составляет 110°C или ниже, более предпочтительно 100°C или ниже, еще более предпочтительно 90°C или ниже, и еще более предпочтительно 85°C или ниже. Если температура сушильной печи и сушильного валка будет слишком высокой, пленка может стать слишком твердой. С другой стороны, нижний предел температуры сушильной печи и сушильного валка предпочтительно составляет 40°C или выше, более предпочтительно 45°C или выше, и еще более предпочтительно 50°C или выше. Когда температура сушильного шкафа и сохнущего валка является слишком низкой, производительность может снизиться.

[0071]

Высушенная пленка из PVA может быть дополнительно подвергнута термической обработке по мере необходимости. При выполнении термической обработки можно регулировать такие физические свойства, как прочность, растворимость в воде и двойное лучепреломление пленки из PVA. Нижний предел температуры термической обработки предпочтительно составляет 60°C или выше. Верхний предел температуры термической обработки предпочтительно составляет 135°C или ниже, и более предпочтительно 130°C или ниже. Если температура термической обработки будет слишком высокой, пленка может стать слишком твердой.

[0072]

В случае необходимости, пленка из PVA, произведенная таким образом, дополнительно подвергается влагорегулирующей обработке, обрезается с обоих концов пленки и сматывается в рулон на цилиндрическом сердечнике, а затем упаковывается во влагонепроницаемую упаковку для получения продукта.

[0073]

Летучая фракция окончательно полученной пленки из PVA не обязательно ограничивается серией описанных выше обработок. Летучая фракция пленки из PVA предпочтительно составляет 1 мас.% или больше, и более предпочтительно 2 мас.% или больше. Летучая фракция пленки из PVA предпочтительно составляет 5 мас.% или меньше, и более предпочтительно 4 мас.% или меньше.

[0074]

<Способ различения>

Пленка из PVA, полученная вышеописанным способом, может различаться между пленкой из PVA, содержащей PVA (Ab), в котором весь или часть углерода получается из этилена биологического происхождения (Bb), и пленкой из PVA, содержащей только PVA (Ap), полученный только из этилена, полученного из ископаемого топлива (Bp), путем измерения отношения количества углерода 14 (14C) к общему количеству углерода, то есть 14C/C.

[0075]

В настоящем изобретении PVA (Ap), полученный только из этилена, полученного из ископаемого топлива (Bp), означает, что не содержится PVA (Ab), в котором весь или часть углерода получается из этилена биологического происхождения (Bb), и не является концепцией исключения PVA (Ap), содержащего мономерные звенья, отличные от этилена, полученного из ископаемого топлива (Bp). В настоящем изобретении пленка из PVA, содержащая только PVA (Ap), означает, что она не содержит PVA (Ab), полученный из этилена биологического происхождения (Bb), и не является концепцией исключения пленки из PVA, содержащей компоненты, отличающиеся от PVA (Ap).

[0076]

В дополнение к этому, путем измерения отношения количества углерода 14 (14C) к общему количеству углерода, то есть 14C/C, можно отличить пленку из PVA, содержащую PVA (Ab), в котором весь или часть углерода получается из этилена биологического происхождения (Bb), от пленки из PVA, отличающейся от пленки из PVA, содержащей PVA (Ab), в котором весь или часть углерода получается из этилена биологического происхождения (Bb). Например, даже в пленке из PVA, частично содержащей PVA (Ab), полученный из того же этилена (Bb) растительного происхождения, если соотношение PVA (Ab), полученного из этилена биологического происхождения (Bb), и PVA (Ap), полученного только из сырья, получаемого из ископаемого топлива, отличается, соотношение 14C/C отличается. Например, когда пленка из PVA, производимая собственной компанией, производится так, чтобы доля углерода 14 (14C) в общем количестве углерода, то есть 14C/C, была постоянной, можно определить, является ли пленка из PVA пленкой из PVA, произведенной собственной компанией, или пленкой из PVA, произведенной другой компанией. В дополнение к этому, даже в одной и той же компании производство осуществляется таким образом, чтобы доля углерода 14 (14C) в общем количестве углерода, то есть 14C/C, изменялось в зависимости от места производства, даты изготовления и производственной партии, в результате чего место производства, дата изготовления и производственная партия пленки из PVA могут быть определены путем измерения доли углерода 14 (14C), то есть 14C/C.

[0077]

Для того, чтобы различить пленку из PVA, пленка из PVA предпочтительно производится так, чтобы доля углерода 14 (14C) в общем количестве углерода, то есть 14C/C, составляла 1,0×10-14 или больше, более предпочтительно 5,0×10-14 или больше, и еще более предпочтительно 2,0×10-14 или больше. В дополнение к этому, поскольку биологически получаемое сырье обычно является более дорогим, чем сырье, полученное из ископаемого топлива, для того, чтобы различить пленку из PVA, предпочтительно производить пленку из PVA так, чтобы доля углерода 14 (14C) в общем количестве углерода, то есть 14C/C, составляла 1,0×10-11 или меньше, более предпочтительно 5,0×10-12 или меньше, и еще более предпочтительно 0,1×10-14 или меньше.

[0078]

Кроме того, измеряя долю углерода 14 (14C) в общем количестве углерода, то есть 14C/C, можно различить, является ли этилен биологического происхождения (Bb) этиленом C3 растительного происхождения (Bb) или этиленом C4 растительного происхождения (Bb), путем измерения доли δ13C стабильного изотопа углерода 13 (13C) для пленки из PVA, которая была идентифицирована как содержащая PVA (Ab), полученный из этилена биологического происхождения (Bb). Более конкретно, этилен биологического происхождения (Bb) классифицируется как полученный из растения C4 этилен (Bb), когда доля δ13C стабильного изотопа углерода 13 (13C) составляет -20‰ или больше, или как полученный из растения C3 этилен (Bb), когда доля δ13C стабильного изотопа углерода 13 (13C) составляет менее -20‰. Измеряя долю углерода 14 (14C) в общем количестве углерода, то есть 14C/C, и долю стабильного изотопа углерода 13 (13C), то есть δ13C, пленки из PVA можно различать с более высокой точностью.

[0079]

В приведенном выше описании измеряется доля углерода 14 (14C) в общем количестве углерода, то есть 14C/C, а затем доля δ13C стабильного изотопа углерода 13 (13C) измеряется для той пленки, которая идентифицирована как пленка из PVA, содержащая PVA (Ab), полученный из этилена биологического происхождения (Bb). Однако доля углерода 14 (14C) в общем количестве углерода, то есть 14C/C, не измеряется, доля δ13C стабильного изотопа углерода 13 (13C) измеряется, и в результате пленка из PVA, содержащая PVA (Ab), в котором весь или часть углерода получается из этилена биологического происхождения (Bb), может быть отличена от других пленок из PVA, которые отличаются от нее. Например, можно отличить пленку из PVA, содержащую PVA (Ab), полученный из этилена биологического происхождения (Bb), от пленки из PVA, содержащей только PVA (Ap), полученный только из сырья, полученного из ископаемого топлива. Однако, поскольку доля δ13C стабильного изотопа углерода в PVA (Ap), полученном только из сырья, полученного из ископаемого топлива, обычно составляет менее -20‰, может быть трудно отличить пленку из PVA, содержащую PVA (Ab), полученный из этилена C3 растительного происхождения (Bb) в качестве сырья, от пленки из PVA, содержащей только PVA (Ap), полученный только из сырья, полученного из ископаемого топлива.

[0080]

Кроме того, также можно отличить пленку из PVA, содержащую PVA (Ab), полученный из этилена биологического происхождения (Bb), от пленки из PVA, содержащей другой PVA (Ab), полученный из этилена биологического происхождения (Bb).

[0081]

Как было описано выше, когда соотношение смешивания био-PVA и PVA из ископаемого топлива в используемом PVA изменяется для каждой производственной линии пленки из PVA, можно определить, какая производственная линия пленки из PVA использовалась в качестве сырья для поляризационной пленки, используемой при анализе поляризационной пластины жидкокристаллического продукта, доступного на потребительском рынке.

[0082]

<Применение>

Как было описано выше, пленка из PVA по настоящему изобретению может подходящим образом использоваться для оптических приложений, таких как исходный материал для поляризационной пленки. Она может также подходящим образом использоваться для растворимой в воде пленки, такой как упаковка товаров бытовой химии и лента для семян.

Примеры

[0083]

Далее настоящее изобретение конкретно описывается со ссылкой на Примеры и т.п., но настоящее изобретение никоим образом не ограничивается следующими Примерами.

[0084]

[Очистка пленки из PVA]

Рулон пленки из PVA, полученный в следующих Примерах или Сравнительных примерах, разматывался, чтобы собрать приблизительно 5 г пленки, и пленка резалась на небольшие кусочки. Затем нарезанная пленка из PVA экстрагировалась абстрактором Сокслета с использованием хлороформа. Путем достаточного удаления таким образом отличающихся от PVA компонентов в пленке из PVA пленка из PVA очищалась с получением PVA в пленке из PVA.

[0085]

[Измерение доли углерода 14 (14C) в общем количестве углероде PVA в пленке из PVA, то есть 14C/C]

PVA, полученный выше в разделе [Очистка пленки из PVA], был подвергнут преобразованию в CO2 методом предварительной обработки (ASTM D6866/метод B), установленным Американским обществом испытаний и материалов, а затем преобразованию в C (графит) путем полного восстановления c использованием железного катализатора. Затем методом ускорительной масс-спектрометрии измерялось изотопное соотношение углерода (соотношение 14С/12С, соотношение 13С/12С) очищенной пленки из PVA и стандартного вещества, и из результатов измерения определялись концентрация 12С, концентрация 13С и концентрация 14С. Затем полученная концентрация 14С делилась на общую концентрацию углерода (сумму концентраций 12С, 13С и 14С) для вычисления значения 14C/C PVA в пленке из PVA. Здесь в качестве стандартного вещества использовался графит, синтезированный из стандартного вещества щавелевой кислоты (HOxII), предоставленного Национальным институтом стандартов и технологий. Предел измерения 14C/C в этом измерении составлял менее 1,0 × 10-14.

[0086]

[Измерение доли δ13C стабильного изотопа углерода PVA в пленке из PVA]

PVA, полученный выше в разделе [Очистка пленки из PVA], был подвергнут преобразованию в CO2 методом предварительной обработки (ASTM D6866/метод B), установленным Американским обществом испытаний и материалов, а затем преобразованию в C (графит) путем полного восстановления c использованием железного катализатора. Затем методом ускорительной масс-спектрометрии измерялось изотопное соотношение углерода (соотношение 13С/12С) очищенной пленки из PVA и стандартного вещества. Затем доля δ13C стабильного изотопа углерода вычислялась по следующей формуле. Здесь PDB («Pee Dee Belemnite») использовалось в качестве стандартного вещества.

[0087]

δ13C[‰]={(13C/12C)sample/(13C/12C)PDB - 1,0} × 1,000

[0088]

В вышеприведенной формуле [(13C/12C)sample] представляет изотопное соотношение углерода (соотношение 13С/12С) измеряемой очищенной пленки из PVA, а [(13C/12C)PDB] представляет изотопное соотношение углерода (соотношение 13С/12С) PDB в качестве стандартного вещества.

[0089]

[Измерение содержания блока этилена, содержания алкоксильной группы, содержания 1,2-гликолевой связи и степени омыления PVA в пленке из PVA]

PVA, полученный выше в разделе [Очистка пленки из PVA], растворялся в диметилсульфоксиде (DMSO-d6), а затем раствор добавлялся к ацетону для осаждения PVA, тем самым дополнительно очищая PVA. К раствору PVA в DMSO-d6 по каплям добавлялись одна-две капли трифторуксусной кислоты (TFA), и полученный образец сразу же подвергался измерению NMR при следующих условиях. Из полученного спектра NMR определялись содержание блока этилена, содержание алкоксильной группы, содержание 1,2-гликолевой связи и степень омыления PVA в пленке из PVA.

[0090]

(Условия измерения NMR)

Используемое устройство: Устройство сверхпроводникового ядерного магнитного резонанса «Lambda 500» производства компании JEOL Ltd.

Растворитель: DMSO-d6 (с капельным добавлением TFA)

Концентрация: 5 мас.%.

Температура: 80°C

Резонансная частота: 1H 500 МГц

Угол поворота: 45°

Время задержки импульса: 4,0 с

Количество интеграций: 6000

[0091]

[Измерение предельной температуры растяжения пленки из PVA]

Прямоугольный тестовый образец, имеющий ширину 30 мм и длину 60 мм, брался из центральной части в направлении ширины рулона пленки из PVA, полученной в следующих Примерах или Сравнительных примерах. Этот тестовый образец помещался в прибор для испытаний на растяжение с интервалом между зажимами 15 мм, а затем растягивался в водяной бане с постоянной заданной температурой для измерения процента растяжения во время разрыва. Эта процедура повторялась 3 раза, и определялось среднее значение процента растяжения в момент разрыва. Когда среднее значение составляло 6,5 раз или больше, постоянная температура водяной бани понижалась на 1°C, а когда среднее значение составляло менее 6,5, постоянная температура водяной бани повышалась на 1°C, и определялась предельная температура, при которой среднее значение процента растяжения в момент разрыва составляло 6,5 раз или больше (минимальная температура, при которой среднее значение составляло 6,5 раз или больше).

[0092]

[Оценка количества посторонних включений в поляризационной пленке]

Рулон поляризационной пленки, полученный в следующих Примерах или Сравнительных примерах, разматывался и резался на куски размером 30 см в направлении длины (в направлении растяжения) и 20 см в направлении ширины. Визуально наблюдались инородные тела голубого цвета, имеющиеся на поверхности нарезанной поляризационной пленки, и определялось количество инородных тел, имеющих самый длинный диаметр 5-500 мкм (шт./600 см2). Эта процедура была повторена 3 раза, чтобы получить среднее значение (шт./600 см2) количества посторонних включений. Самый длинный диаметр посторонних включений измерялся с помощью дифференциально-интерференционного микроскопа (увеличение: 200×). В следующих Примерах или Сравнительных примерах, поскольку поляризационная пленка после обработки сушкой непрерывно наматывается в течение 6 час, отрезанная поляризационная пленка является образцом примерно через 6 час от начала производства поляризационной пленки.

[0093]

[Измерение степени поляризации поляризационной пленки]

Рулон поляризационной пленки, полученный в следующих Примерах или Сравнительных примерах, разматывался и резался на куски размером 30 см в направлении длины (в направлении растяжения) и 20 см в направлении ширины. Два квадратных образца размером 1,5 см в направлении длины (направлении растяжения) и 1,5 см в направлении ширины вырезанной поляризационной пленки были взяты из центральной части в направлении ширины поляризационной пленки, и коэффициент пропускания света (Y'') в случае наложения образцов таким образом, чтобы их направления длины (направления растяжения) были параллельными, и коэффициент пропускания света (Y⊥) в случае наложения образцов таким образом, чтобы их направления длины (направления растяжения) были ортогональными, были измерены тем же самым способом, что и вышеупомянутый способ измерения прозрачности, и степень поляризации (V) (%) была определена по следующей формуле.

[0094]

Степень поляризации (V) (%)={(Y'' - Y⊥)/(Y'' + Y⊥)}1/2 × 100

[0095]

<Пример 1>

(1) Синтез винилацетата

После пропитки 23 г (водопоглощение 19,7 г) кремнеземного сферического носителя «HSV-I» (производства компании Shanghai Haiyuan Chemical Industry Technology Co., Ltd.) (диаметр сфер: 5 мм, удельная поверхность: 160 м2/г, водопоглощение: 0,75 г/г) водным раствором, эквивалентным количеству воды, поглощенной носителем, который содержит 1,5 г 56 мас.% водного раствора тетрахлорпалластата натрия и 1,5 г 17 мас.% водного раствора тетрагидрата тетрахлораурата водорода, носитель из кремнеземных сфер погружался в 40 мл водного раствора, содержащего 2,5 г нонагидрата метасиликата натрия, и оставлялся на 20 час. Затем добавлялось 3,3 мл водного раствора гидразингидрата с концентрацией 52 мас.%, полученная смесь выдерживалась при комнатной температуре в течение 4 час, затем промывалась водой до исчезновения ионов хлорида из воды и сушилась при 110°C в течение 4 час. Полученная композиция палладий/золото/носитель погружалась в 60 мл 1,7 мас.% водного раствора уксусной кислоты и оставлялась на 16 час. Затем композиция промывалась водой в течение 16 час и сушилась при 110°С в течение 4 час. После этого выполнялась пропитка 2 г водного раствора, эквивалентного количеству воды, поглощенной носителем из ацетата калия, и сушка при 110°С в течение 4 час для получения катализатора синтеза винилацетата.

[0096]

Полученный катализатор (3 мл) разбавляли 75 мл стеклянных шариков и помещали в реакционную трубку SUS316L (внутренний диаметр 22 мм, длина 480 мм), после чего реакция выполнялась при циркуляции газовой смеси при температуре реакции 150°С и давлении 0,6 МПа изб. при соотношении этилен/кислород/вода/уксусная кислота/азот=47,3/6,1/5,6/26,3/14,7 (мол.%) и расходе 20 л/час. Здесь в качестве этилена использовался биоэтилен, полученный из сахарного тростника (производства компании Braskem S. A.). Полученный реакционный газ, содержащий винилацетат, очищался с получением винилацетата.

[0097]

(2) Синтез PVA

Используя полученный винилацетат в качестве мономера, 2,2'-азобис-(4-метокси-2,4-диметилвалеронитрил) в качестве инициатора полимеризации и метанол в качестве растворителя, полимеризация выполнялась при температуре полимеризации 60°C известным способом, а затем 2,4-дифенил-4-метил-1-пентен (DPMP) в качестве соединения, имеющего сопряженную двойную связь и молекулярную массу 1000 или меньше, добавлялся в количестве 2 моля на 1 моль используемого инициатора полимеризации. Время полимеризации регулировалось в соответствии с целевой степенью полимеризации. К полученному метанольному раствору поливинилацетата при перемешивании добавлялся 6 мас.% метанольный раствор гидроксида натрия так, чтобы молярное отношение гидроксида натрия к винилацетатным звеньям поливинилацетата составляло 0,023, и реакция омыления начиналась при 30°C. По мере протекания реакции омыления получался желированный продукт. По прошествии 50 мин с начала реакции омыления желированный продукт измельчался с получением PVA (PVA-1), набухшего в метаноле. Этот PVA-1 промывался 5-кратной массой метанола, а затем сушился горячим воздухом при 55°С в течение 1 час и при 100°С в течение 2 час.

[0098]

(3) Производство пленки из PVA и рулона пленки из PVA

Водный раствор (с концентрацией PVA: 15 мас.%), содержащий 100 м.ч. полученного PVA-1, 12 м.ч. глицерина, и 0,1 м.ч. диэтаноламида лауриновой кислоты, был подготовлен в качестве исходного раствора для формирования пленки из PVA. Исходный раствор для формирования пленки выпускался из щелевой головки на первый металлический валок диаметром 2 м с температурой поверхности 90°С, и сушился для отделения пленки с содержанием влаги 12 мас.% от металлического валка. Затем поверхность пленки, не контактирующая с первым металлическим валком, приводилась в контакт со вторым металлическим валком, имеющим температуру поверхности 70°С и диаметр 1 м, и пленка сушилась. Затем пленка последовательно приводилась в контакт с третьим-шестым металлическими валками (температура поверхности: 80-120°C, диаметр: 1 м) так, чтобы одна поверхность и другая поверхность пленки поочередно приводились в контакт с металлическими валками, сушилась и сматывалась для получения продукта в виде рулона пленки из PVA (рулона пленки из PVA) шириной 0,6 м, длиной 1000 м и толщиной 30 мкм.

[0099]

(4) Производство поляризационной пленки

Полученный рулон пленки из PVA разматывался и подвергался набуханию, окрашиванию, сшиванию, растяжению, промывке и сушке в указанном порядке для непрерывного получения поляризационной пленки. Обработка набухания выполнялась путем погружения пленки из PVA в емкость для обработки набухания с обрабатывающей жидкостью (чистая вода) при температуре 30°C и одноосного растяжения пленки в 1,72 раза в направлении длины во время погружения. Окрашивание выполнялось путем погружения пленки из PVA в емкость для обработки набухания с обрабатывающей жидкостью (водный раствор 2,8 мас.% борной кислоты и 5 мас.% йодида калия) при 32°С и одноосного растяжения пленки в 1,37 раза в направлении длины во время погружения. Сшивание выполнялось путем погружения пленки из PVA в емкость для обработки набухания с обрабатывающей жидкостью для сшивки (водный раствор борной кислоты с концентрацией 2,6 мас.%) при температуре 32°C и одноосного растяжения пленки в 1,12 раза в направлении длины во время погружения. Обработка растяжения выполнялась путем одноосного растяжения пленки из PVA в 2,31 раза в направлении длины в емкости для обработки набухания с жидкостью для обработки растяжения (водный раствор 2,8 мас.% борной кислоты и 5 мас.% йодида калия) при 55°С. Промывка выполнялась путем погружения пленки из PVA в промывочную емкость с жидкостью для промывки (водный раствор 1,5 мас.% борной кислоты и 5 мас.% йодида калия) при 22°С на 12 с. Сушка выполнялась путем сушки пленки из PVA при 60°С в течение 1,5 мин. Здесь пленка из PVA не растягивалась между промывкой и сушкой. Таким образом полученный рулон пленки из PVA разматывался, чтобы непрерывно производить поляризационную пленку.

[0100]

(5) Производство рулона поляризационной пленки

Два квадратных образца размером 1,5 см в направлении длины (в направлении растяжения) и 1,5 см в направлении ширины полученной поляризационной пленки были взяты из центральной части в направлении ширины поляризационной пленки, и для каждого образца коррекция видимости области видимого света источника света С и поля зрения 2 градуса выполнялась в соответствии со стандартом JIS Z8722 (Способ измерения цвета объекта) с использованием спектрофотометра V-7100 (с интегрирующей сферой) производства компании Hitachi, Ltd., и для одного образца поляризационной пленки измерялись коэффициент пропускания света, когда образец наклонен на 45 градусов по отношению к направлению оси растяжения, и коэффициент пропускания света, когда образец наклонен на -45 градусов, и было получено их среднее значение (Y1).

[0101]

Для другого образца поляризационной пленки коэффициент пропускания света, когда образец наклонен на 45 градусов, и коэффициент пропускания света, когда образец наклонен на -45 градусов, измерялись таким же образом, как описано выше, и было получено их среднее значение (Y2). Полученные выше значения Y1 и Y2 усреднялись для получения коэффициента пропускания (Y) (%) поляризационной пленки.

[0102]

Концентрации йода и йодида калия в резервуаре для обработки набухания регулировались таким образом, чтобы коэффициент пропускания составлял 43,5%, а затем поляризационная пленка после обработки сушкой непрерывно сматывалась в течение 6 час для получения рулонного продукта поляризационной пленки (рулона поляризационной пленки).

[0103]

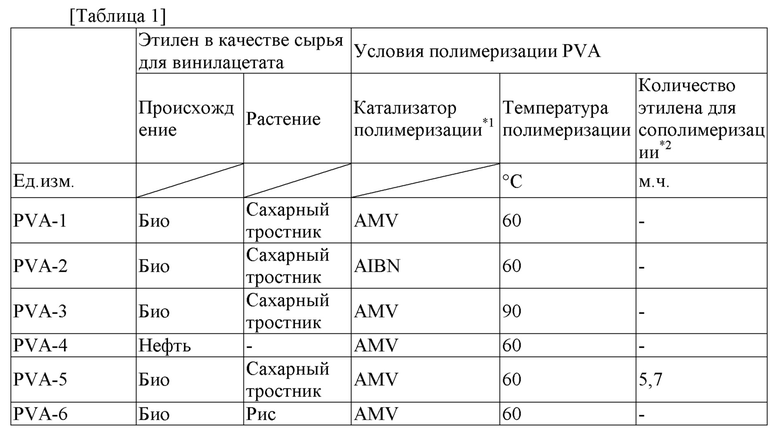

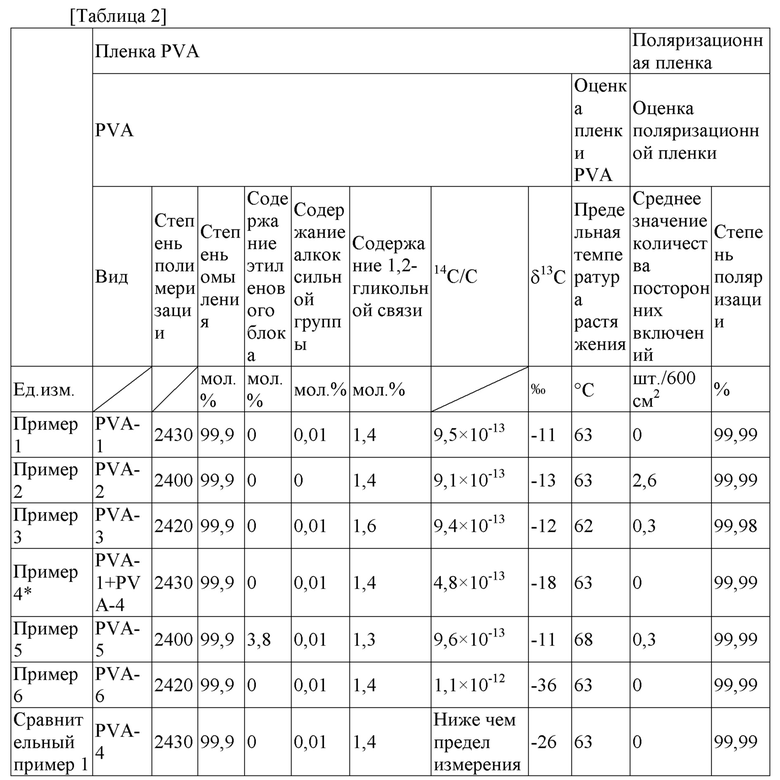

Полученный таким образом рулон пленки из PVA и рулон поляризационной пленки измерялись и оценивались описанным выше способом. Результаты измерения и оценки представлены в Таблице 2. Сырье и условия полимеризации PVA показаны в Таблице 1.

[0104]

<Пример 2>