Изобретение относится к области сельского хозяйства, более конкретно - к способам получения органоминеральных удобрений, а именно к способу получения таких удобрений с использованием растительных масел или их отходов.

Как известно, устойчивой формой сельскохозяйственного производства может быть только такая, которая не просто использует естественное плодородие сельскохозяйственных почв, а обеспечивает замену питательных веществ для растений, удаляемых вместе с собранным урожаем. Эта задача решается путем применения удобрений.

В течение длительного времени преобладающим видом удобрений были минеральные. Как справедливо отмечается в международной публикации WO 2005054155 (16.05.2005 [1]), минеральные удобрения - это рентабельное средство достижения устойчивого растениеводства и улучшения качества продуктов питания и кормов. Основным недостатком минеральных удобрений является их химическое происхождение и неэффективное использование из-за того, что питательные вещества из минеральных удобрений, вносимых в почву, обычно высвобождаются сразу, то есть все питательные вещества попадают в почву за относительно короткий период времени. Во время роста растений, на который обычно требуется несколько месяцев, концентрация питательных веществ снижается, например, из-за их вымывания или разложения. Поэтому при внесении удобрений относительно большая их часть за счет химического воздействия истощают почву, и лишь небольшая их доля идет на питание растений как таковое.

В качестве возможного пути преодоления недостатков минерального удобрения предлагается замена его органоминеральным удобрением, например, на основе просроченных, испортившихся продуктов или отходов пищевой промышленности.

Одно из развивающихся направлений на этом пути связано с использованием молочной сыворотки. Молочная сыворотка - основной отход, образующийся при переработке молока в такие продукты, как творог, сыр, казеин. Ресурсы этого отхода в России превышают 5 млн. т.в год. Молочная сыворотка является относительно дешевым и доступным источником целого ряда биологически активных веществ, пригодных для использования в удобрениях.

К указанному направлению относится, в частности, техническое решение по патенту РФ №2674618, опубл. 11.12.2018 [2], в котором предлагается способ производства комплексных органоминеральных удобрений с аминокислотами на основе молочной сыворотки. Способ включает получение концентрата молочной сыворотки путем поэтапного повышения содержания сухих веществ в исходном растворе методами лиофилизации, ультрафильтрации или вымораживания, получения свободных аминокислот и пептидов путем ферментативного гидролиза белков, содержащихся в концентрате, и фильтрования полученной композиции до состояния прозрачного и устойчивого при хранении раствора.

К недостаткам этого технического решения следует отнести негативные органолептические показатели сыворотки (специфический вкус и запах) и большую продолжительность времени формирования продукта в результате сопровождающих его сложных ферментативных процессов.

Другим техническим решением данного направления является изобретение по патенту РФ №2676140, опубл. 26.12.2018 [3], согласно которому органоминеральное удобрение получают на основе молочной сыворотки и глауконитсодержащего сорбента. Способ включает пропускание молочной сыворотки через фильтрационную установку, заполненную сорбентом, состоящим из кварцево-глауконитового песка и известняка, высушивание обработанного сорбента и гранулирование подсушенного сорбента.

Данный способ успешно решает задачу утилизации молочной сыворотки с получением обладающего целым рядом полезных свойств удобрения.

Однако составляющий значительную часть массы получаемого продукта кварцево-глаукоиитовый песок (известняк составляет 2-5% от массы песка) с точки зрения влияния на питательные свойства удобрения практически нейтрален. При этом свойства, определяемые его микроструктурой, не позволяют обеспечить постепенность выделения полезных веществ в почву. Кроме того, процесс осуществления способа [3] может сопровождаться неприятными запахами.

Еще одно техническое решение, связанное с использованием отхода пищевой промышленности - молочной сыворотки, представлено патентом РФ №2764167, опубл. 13.01.2022 [4].

Способ получения органоминерального удобрения по этому патенту включает осуществление взаимодействия молочной сыворотки с сорбционным материалом, в качестве которого используют природный минерал - серпентинит, высушивание этого материала после указанного взаимодействия и получение из него продукта в виде изделий единообразной массы и формы. Упомянутое взаимодействие осуществляют путем мокрого помола серпентинита в молочной сыворотке, при этом указанному помолу подвергают серпентинит, предварительно измельченный до размера частиц, приемлемого для используемого при мокром помоле оборудования, и выдержанный в молочной сыворотке в течение, по меньшей мере, 7 часов. Процесс мокрого помола осуществляют при исходном массовом соотношении твердой и жидкой фаз в обрабатываемом материале Т:Ж от 1:1 до 1,3:1 и ведут его до достижения твердыми частицами размера не более 0,02 мм, а после высушивания полученного в результате указанного помола материала до достижения влажности не более 25% осуществляют его гранулирование или брикетирование.

Данный способ свободен от отмеченных выше недостатков предыдущего. Вместе с тем, при использовании получаемого удобрения проявляемые серпентинитом основные свойства способствуют как нейтрализации кислотности молочной сыворотки, так и нормализации кислотности почвы, а присущая ему анионообменная емкость способствует удерживанию полезных анионов: фосфатов, нитратов и сульфатов, препятствуя их вымыванию почвенными водами.

Наряду с молочной сывороткой интересным и эффективным веществом для создания органоминеральных удобрений являются различные растительные масла или их отходы.

Практически все растительные масла являются доступным источником целого ряда биологически активных веществ и микроэлементов, пригодных для использования в удобрениях. Особенно ценным продуктом в составе растительных масел являются ненасыщенные жирные кислоты, которыми богаты практически все растительные масла (таблица 1).

Растительное масло сырое нерафинированное бывает двух типов - прессовое (т.н. холодного отжима) и экстракционное. При воздействии кислорода воздуха в тонком слое растительное масло образует при комнатной температуре мягкую липкую пленку. Любое масло, содержащее ненасыщенные или полиненасыщенные жиры - а именно они делают это вещество жидким при комнатной температуре, - может прогоркнуть. Ненасыщенные жиры имеют двойную связь углерод-углерод в своей структуре. Однако эти связи могут разорваться при взаимодействии с кислородом воздуха. Этот процесс называется окислением. Прогорклость - это процесс, при котором масла и жиры частично или полностью окисляются под воздействием влаги, воздуха или даже света.

Помимо ненасыщенных жирных кислот, в растительном масле присутствуют фосфорсодержащие вещества, токоферолы, воски, влага, летучие вещества, нежировые примеси, содержание которых зависит от способа отжима и последующей обработки масла, изменяясь в широких пределах. Например, содержание важного антиоксиданта альфа-токоферола (витамина Е) может быть в прессовом нерафинированном подсолнечном масле в пределах от 46 до 60 мг на 100 г масла (Подсолнечник. Научные труды ВАСХНИЛ, под ред. акад. Пустовойта B.C.; М., Колос, 1975 [5]). Масло, полученное методом экстракции, проходит операцию удаления растворителя острым паром температурой 180-230°С, что может значительно снижать содержание в нем альфа-токоферола. Тем не менее, по сравнению с другими масличными растениями - содержание α-токоферола в подсолнечном нерафинированном масле одно из самых высоких.

Органические компоненты растительного масла или его отходов могут не только подвергаться процессам микробиологической деструкции, но и оказывать стимулирующее влияние на развитие высших растений.

Одновременно указывается, что несмотря на ценный химический состав проблема переработки просроченных, использованных или пришедших в негодность (отходов) растительного масла до настоящего времени далека от решения. Ежедневно в мире утилизируется большое количество отходов и некондиционного масла. Его ресурсы в России превышают 300 тыс.т. в год. Отказ от переработки этого продукта приводит не только к потере ценного сырья, но и к масштабному загрязнению окружающей среды.

Там же отмечается, что использование этого продукта для производства удобрений может стать перспективным направлением, однако решение этой задачи затруднено его негативными органолептическими показателями (специфический вкус и запах), которые формируются в результате сложных окислительных и ферментативных процессов.

Одним из крупнейших источников отходов растительных масел являются предприятия общественного питания, где такие масла чаще всего используются для обжаривания. При этом нередко используется фритюр - технология приготовления продуктов в большом объеме растительного масла. Основная особенность этого метода обжарки заключается в том, что полуфабрикат погружается в раскаленное масло полностью - объем фритюра превышает количество продукта в 3-4 раза. Для фритюра применяются, как правило, рафинированные растительные масла: подсолнечное, льняное, кукурузное, оливковое и другие. (Отработанные фритюрные масла. Куда можно сдать и что из них делают? https://rcycle.net/othody/otrabotannoe-maslo/otrabotannye-frityurnye-masla [6]).

Предлагаемое изобретение направлено на решение задачи расширения номенклатуры отходов или просроченных и некачественных продуктов пищевой промышленности, вовлекаемых в процесс утилизации с получением полезных продуктов одновременно с предотвращением загрязнения окружающей среды, и относится к получению органоминерального удобрения с использованием растительных масел или их отходов.

Наиболее близким к техническому решению по предлагаемому изобретению является способ по патенту [4]. Наряду с направленностью на решение названной выше задачи предлагаемое изобретение ориентировано на достижение технического результата, заключающегося в распространении возможностей, обеспечиваемых наиболее близким известным способом, на продукт, получаемый с использованием существенно отличающегося сырьевого материала, в сочетании с дополнительными возможностями.

Под возможностями первой из названных групп понимаются обеспечение постепенности выделения полезных веществ из удобрения после внесения его в почву, а также обеспечение совмещения свойств, допускающих как традиционное использование удобрения в виде гранул, так и использование для некорневой подкормки при одновременном расширении спектра полезных свойств удобрения за счет наличия в нем ряда микроэлементов, и в устранении упомянутых выше запахов. Дополнительные возможности обусловлены свойством удобрения, получаемого в предлагаемом способе в виде суспензии, не подвергаемой высушиванию, распространяться на большую площадь ("свойство ползучести").

В дальнейшем при раскрытии сущности изобретения и описании примеров его осуществления и использования указанные свойства будут конкретизированы и могут быть названы дополнительные виды технического результата.

Способ получения органоминерального удобрения по предлагаемому изобретению, как и наиболее близкий к нему известный способ [4], включает осуществление мокрого помола природного минерала - серпентинита в жидкой среде, содержащей утилизируемый продукт. При этом указанному помолу подвергают серпентинит, предварительно измельченный до размера частиц, приемлемого для используемого при мокром помоле оборудования, и выдержанный в указанной жидкой среде.

Для обеспечения решения поставленной задачи с достижением указанного технического результата в способе по предлагаемому изобретению, в отличие от названного выше наиболее близкого к нему известного, в качестве указанной жидкой среды используют смесь утилизируемого продукта с деионизированной водой, а утилизируемым продуктом является растительное масло или его отходы. При этом выдерживание серпентинита в указанной жидкой среде перед мокрым помолом осуществляют в течение не менее 9 часов. Процесс мокрого помола осуществляют при исходном массовом соотношении твердой и жидкой фаз в обрабатываемом материале Т:Ж от 0,9:1 до 1,2:1 и исходном массовом соотношении растительного масла или его отходов и деионизированной воды в жидкой фазе М:В от 0,1:1 до 0,3:1 и ведут его до достижения твердыми частицами размера не более 0,03 мм с получением в результате такого помола готового продукта в виде суспензии.

Процесс может быть продолжен для получения гранулированного или брикетированного продукта. В этом случае осуществляют высушивание полученного по завершении мокрого помола материала до достижения влажности не более 20%, после чего его гранулируют или брикетируют.

Как можно видеть, особенности предлагаемого способа по сравнению со способом [4] не исчерпываются использованием другого "сырья" - растительного масла или его отходов вместо молочной сыворотки. Кажущаяся, на первый взгляд, очевидной достаточность простой замены в способе по патенту [4] молочной сыворотки на растительное масло или его отход в действительности оказывается неприемлемой. Это объясняется различиями свойств молочной сыворотки и растительных масел, влияющих на сорбционную способность серпентинита по отношению к компонентам масла в такой степени, что осуществление способа с получением приемлемого результата при упомянутой простой замене оказывается невозможным.

Заявителем было установлено, что возможным путем стимулирования сорбционной способности серпентинита по отношению к компонентам перерабатываемого материала - растительного масла или его отходов, является воздействие на последние и сам серпентинит деионизированной водой как в процессе помола, так и на предшествующей помолу стадии выдерживания серпентинита в среде, содержащей перерабатываемый материал. В процессе деионизации из воды удаляются положительно и отрицательно заряженные ионы минералов: кальция, магния натрия, железа, сульфаты, карбонаты, нитраты и др. В процессе мокрого помола серпентинита происходит обратная минерализация используемой деионизированной воды за счет разложения используемого растительного масла и минерала.

Добавление деионизированной воды в количестве, при котором массовое соотношение с нею растительного масла или его отхода М:В менее, чем 0,1:1, избыточно, т.к. в этом случае количество масла не способно обеспечить необходимое для эффективного питания растений количество микроэлементов и требуемую вязкость и пластичность помола.

Однако соотношение М:В не должно быть более, чем 0,3:1, так как в противном случае имеют место комкование получаемого продукта и повышенное пенообразование в процессе помола.

Выдерживание раздробленного серпентинита перед помолом в смеси растительного масла или его отхода и деионизированной воды, наряду с отмеченным выше влиянием на свойства как серпентинита, так и масла, способствует интенсификации происходящих при помоле механических процессов. После такого выдерживания в сочетании с указанным выше исходным соотношением Т:Ж (от 0,9:1 до 1,2:1) время помола до достижения степени измельчения 0,03 мм может быть существенно сокращено. Это позволяет значительно повысить производительность процесса в целом, так как время, в течение которого занято сложное мельничное оборудование для получения каждой порции продукта, соответственно уменьшается.

Как показали эксперименты, достаточно выдерживание в течение 9 часов в сочетании с исходным соотношением Т:Ж в указанных выше пределах. Дальнейшее увеличение времени выдерживания приводит к уменьшению влажности смеси и лишь к незначительному усилению отмеченных эффектов.

При этом увеличение исходного соотношения Т:Ж по сравнению с 1,2:1 влияет таким же образом, как уменьшение времени выдерживания, и препятствует достижению названных эффектов, а уменьшение его по сравнению с 0,9:1 приводит к нежелательному уменьшению густоты получаемого продукта.

Отмеченное выше "свойство ползучести" связано с тем, что в процессе мокрого помола серпентинит взаимодействует с эмульсией, возникающей в результате перемешивания деионизированной воды и растительного масла. Из-за разной плотности масла и воды они не смешиваются между собой и образуют на пористой поверхности твердой фазы пенистую структуру, которая придает конечному продукту способность распределяться по поверхности грунта, увеличивая площадь контакта вокруг места внесения удобрения.

В процессе осуществления способа использование серпентинита, являющегося весьма эффективным сорбентом, существенно уменьшает интенсивность неприятных запахов.

Высушивание продукта после завершения помола до достижения влажности не более 20% обеспечивает приемлемые условия для осуществления брикетирования и гранулирования.

При использовании удобрения, получаемого по предлагаемому способу, реализуются также свойства серпентинита, проявляемые им в составе других содержащих его удобрений.

Так, серпентинит наряду с основными свойствами, благодаря которым он способствует как нейтрализации кислотности прогорклого подсолнечного масла, так и нормализации кислотности почвы, обладает анионообменными свойствами (см., например, патент РФ №2316479, опубл. 10.02.2008 [7]). Присущая ему анионообменная емкость способствует удерживанию полезных анионов: фосфатов, нитратов и сульфатов, препятствуя их вымыванию почвенными водами.

Кроме того, серпентинит как таковой сам является апробированным и используемым удобрением, содержащим магний, кальций, железо и полезные микрокомпоненты. В частности, именно это обстоятельство обусловливает комплексный характер получаемого по предлагаемому способу удобрения.

Входящий в состав получаемого удобрения серпентинит обладает также бактерицидными свойствами, что позволяет снизить интенсивность бактериального разложения и выделения газов с неприятным запахом. Удобрение одновременно является хорошим мелиорантом благодаря свойствам составляющего его основу измельченного серпентинита, способствующего улучшению структуры почвы и ее дренажных свойств, повышению влагоудерживания (за счет высокого содержания микро- и нанопор в серпентините) и созданию благоприятного водно-воздушного режима для растений.

Высокое содержание различных смол и воска в растительном масле или его отходах придает удобрению пластичность и улучшает условия его эффективного гранулирования или брикетирования в формы различной конфигурации и размеров.

Получаемое по предлагаемому способу удобрение, в особенности в гранулированном или брикетированном виде, удобно для хранения, расфасовки и транспортирования, а также для практического применения в сельском хозяйстве с добавлением, в случае необходимости, других компонентов.

В частном случае, как и в способе по патенту [4], таким компонентом может быть бурый уголь. В этом случае удобрение дополнительно содержит в составе получаемого продукта бурый уголь, который подвергают указанному помолу совместно с серпентинитом, добавляя его в количестве от 10 до 30% от массы подлежащего помолу серпентинита, выдержанного в смеси растительного масла или его отхода и деионизированной воды. Как и серпентинит, бурый уголь предварительно подвергают дроблению до достижения крупности, приемлемой для применяемого при мокром помоле оборудования.

Компонент бурый уголь содержит в связанном состоянии гу-миновые вещества и является дополнительным источником полезных органических веществ.

При добавлении бурого угля для совместного с серпентинитом помола в количестве менее 10% от массы выдержанного в смеси растительного масла или его отхода и деионизированной воды серпентинита обеспечиваемая бурым углем гуминизация оказывается слишком слабой, а при добавлении более 30% возрастает кислотность удобрения.

В ряде работ отмечается действие гуминовых веществ бурых углей на накопление органического вещества, водно-физические свойства почвы, увеличение урожайности зерновых, кормовых и овощных культур, повышение сопротивляемости растений к болезням, заморозкам и засухе. Приводится информация о том, что бурые угли связывают тяжелые металлы и очищают почву от вредных химических и биологических составляющих (С.И. Жеребцов, Н.В. Малышенко, С.Ю. Лырщиков и др. Функциональный состав гуматов бурого угля и их стимулирующая активность/ Междунар. научно-практ.конф. Комплексный подход к использованию и переработке угля. - Душанбе, 2013. - с. 96-97 [8]).

Высокое содержание различных смол и воска в буром угле, в случае использования последнего, в дополнение к содержанию этих же веществ в растительных маслах или их отходах придает удобрению пластичность и улучшает условия его эффективного гранулирования или брикетирования в формы различной конфигурации и размеров.

При этом получаемое удобрение в виде гранул или брикетов удобно для хранения и транспортирования. Его можно вносить локально под зерновые в количестве 250-350 кг/га, в защищенном грунте - под огурцы, томаты 0,1-0,3 кг/м, - под корнеплоды, лук, чеснок, салат, укроп, редис - до 0,2 кг/м2.

Для выполнения некорневой подкормки растений получаемую в результате осуществления предлагаемого способа суспензию или гранулы и брикеты используют для приготовления мелкодисперсной водной суспензии, чему способствует то обстоятельство, что твердые частицы в получаемом продукте имеют размеры не более 0,03 мм. Приготовленный раствор используют для разбрызгивания на листья и стебли растений. С точки зрения сочетания свойств, допускающих как традиционное применение путем внесения в почву, так и применение для некорневой подкормки, удобрение, получаемое по предлагаемому способу, аналогично удобрению по патенту РФ №2401824 (опубл. 20.10.2010 [9]). Очевидно, что наличие достаточного количества микроэлементов в растворе обеспечивает на поверхности листьев и плодов целостность клеточных мембран, водоудерживающую способность протоплазмы. Данный комплекс участвует в строительстве клеточной стенки и повышает прочность тканей.

Производство удобрения целесообразно организовывать вблизи месторождения используемого тяжеловесного минерального компонента - серпентинита и вместе с тем - на возможно меньшем удалении от мест, являющихся источником другого главного компонента -растительного масла или его отходов.

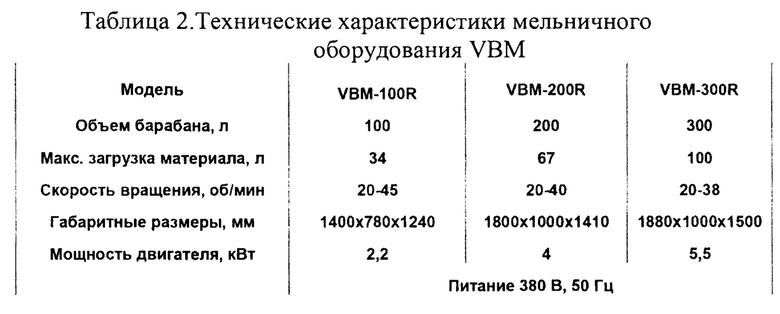

Оборудование для осуществления предлагаемого способа приготовления органоминерального удобрения размещалось в ангаре на площадке АО «Телемеханика» (г. Нальчик, КБР). Применялось мельничное оборудование российского производителя вертикальных шаровых мельниц серии VBM-R ООО «Вилитек», параметры которого приведены в таблице 2 (см.: Ю. Смирнов. Вертикальные мельницы Vertimill®: эффективно и доступно. Журнал "Горная Промышленность", №2 2013, с. 82 [10], а также: Опытно-промышленные шаровые мельницы VBM-R// https://vilitek.ru/products/sharovye-melnicy/opytno-promyshlennye-sharovye-melnitsy-vbm-r/ [11]).

Такие мельницы, занимая меньшую площадь и обеспечивая приемлемую указанную выше тонкость помола, одновременно обеспечивают большую гранулометрическую однородность результата помола, при этом для них характерны меньшее энергопотребление и меньшая скорость износа мелющих тел.

На помольно-обогатительном участке месторождения серпентинит дробят до крупности, заданной для применяемого при предстоящем мокром помоле оборудования в соответствии с его техническими характеристиками (для названных выше вертикальных мельниц компании Metso Outotec - не более 6 мм).

Источником растительного масла или его отходов могут служить торговые сети, рестораны, кафе, столовые и другие предприятия общественного питания, а также профильные предприятия.

Наиболее распространенным и относительно дешевым видом растительного масла является подсолнечное масло, поэтому основное внимание при проведении экспериментов было уделено применению в составе органоминерального удобрения прогорклого подсолнечного масла, любезно предоставленного предприятиями общепита г. Нальчик, КБР, хотя многочисленные лабораторные опыты показали также эффективность использования льняного, хлопкового и кукурузного масла и их отходов.

Деионизированную воду поставляло АО «Телемеханика» (г. Нальчик, КБР), в котором использовалась технология деионизации воды, аналогичная описанной в патенте РФ №2136603, опубл. 10.09.1999 [11].

Экспериментально было установлено, что при использовании мельницы модели VBM-100R с загрузкой 15 кг серпентинита и жидкой среды, содержащей смесь 3 кг подсолнечного масла и 12 кг деионизированной воды, в которой серпентинит был выдержан в течение 9 часов (т.е. Т:Ж=1:1, М:В=0,25:1), желаемая крупность твердых частиц не более 0,03 мм достигается через 80 минут помола.

Контроль крупности твердой фазы продукта выполнялся с помощью оптического стереоскопического микроскопа MAGUS stereo 9t 82910 с 60-ти кратным увеличением (Стереоскопический микроскоп MAGUS stereo 9t 82910 //https://www.vseinstrumenti.ru/product/stereoskopicheskij-mikroskop-magus-stereo-9t-82910-12104519/ [13]).

С учетом этого были использованы 6 емкостей-мешалок, в которые с интервалом в 1,5 часа загружались упомянутые 15 кг серпентинита крупностью не боле 6 мм, 3 кг подсолнечного масла и 12 кг деионизированной воды. По прошествии 9 часов содержимое емкости, загруженной первой, перегружалось в мелющий барабан мельницы типа VBM-100R.

Одновременно с началом первого цикла помола первую освободившуюся емкость-мешалку вновь загружают серпентинитом и жидкой средой в виде смеси растительного масла и деионизированной воды, а через 1,5 часа производят перегрузку содержимого второй емкости-мешалки в освободившийся к этому времен мелющий резервуар мельницы и осуществляют повторную загрузку второй емкости-мешалки серпентинитом и жидкой средой в виде смеси растительного масла и деионизированной воды.

Через следующие 1,5 часа аналогичные действия производятся по отношению к третьей емкости-мешалке, и т.д. каждые 1,5 часа. Через 9 часов очередь снова доходит до первой емкости-мешалки. Описанный режим подобран с учетом соотношения 80-мнутной продолжительности помола с 9-часовой выдержкой при выбранном количестве емкостей-мешалок.

В установившемся режиме за каждые 1,5 часа получают 30 кг продукта в виде суспензии. В результате 18 циклов помола через 27 часов после первой загрузки первой емкости-мешалки было получено 540 кг суспензии.

Половину последней (270 кг) выгружали на специальные лотки для дальнейшей фасовки во влагонепроницаемую тару как готового продукта.

Другую половину размещали на лотках для просушки до достижения влажности не более 20%. В этом случае после просушки получали около 202 кг массы, которую передавали для осуществления завершающих операций гранулирования или брикетирования.

При этом применялись известные стандартизованные технологии гранулирования и брикетирования веществ в промышленности (см., например: ГОСТ 22834-87 "Комбикорма гранулированные" [14], ГОСТ Р 57016-2016 "Брикеты каменноугольные для энергетических и коммунально-бытовых нужд" [15]).

При дополнительном использовании в составе исходного сырья бурого угля последний при каждой загрузке мелющего резервуара мельницы добавляли к выгруженным из емкости-мешалки серпентиниту и смеси масла и деионизированной воды. Бурый уголь, как и серпентинит, был раздроблен до крупности частиц не более 6 мм. При указанных выше параметрах мельницы (максимальная загрузка материала 34 л) и массовых соотношениях серпентинита, растительного масли и деионизированной воды (Т:Ж=1,2:1, М:В=0,25:1) добавляемое количество бурого угла составляло 3 кг, т.е. 20% от массы серпентинита.

После осуществления 18 циклов помола было получено 594 кг суспензии, содержащей бурый уголь, одна половина которой далее использовалась как готовый продукт, а другая, как и в случае без использования бурого угля, подвергалась просушке. После просушки до достижения влажности 20% было получено примерно 236 кг массы, которая передавалась для осуществления операций гранулирования или брикетирования.

В обоих случаях, т.е. как при помоле с добавлением бурого угля, так и без него, половина высушенной после завершения полола массы пропускалась через гранулятор-пресс биомассы универсальный «ЛМКТехник АгроМастер 1 биомас» российского производства с производительностью 160 кг/час (Гранулятор-пресс биомассы универсальный «ЛМКТехникАгроМастер1 биомас» //https://topgranulator dav/ granulaytor-dav-3/[16]).

В результате было получено, соответственно, 118 и 101 кг цилиндрических гранул размером 8 ×15 мм. Другая половина высушенной массы использовалась для приготовления цилиндрических брикетов размером 30 × 30 мм с помощью брикетировочного гидравлического пресса BPF20 от чешской фирмы «AISANSE TRADE s.r.o.» (Брикетировочный гидравлический пресс (брикетировщик, брикетер) /https://promportal.su/goods/6311612/briketirovochniygidravlicheskiy press.htm [17]).

Далее приводятся примеры использования предлагаемого удобрения

Пример 1.

Кукуруза на зерно. Исследования проводились в производственных условиях на одном из полей зернопроизводящей компании ООО «Пик Европы». Месторасположение опытного участка - г. Нальчик, Прохладненское шоссе. Координаты: N 43.538053° Е 43.671889°.

Целью работы являлась экспериментальная проверка эффективности применения комплексного удобрения, полученного в соответствии с предлагаемым способом в виде суспензии (один вариант без добавления бурого угля, другой - с бурым углем), полученной непосредственно после мокрого помола.

Внесение удобрения производилось на трех участках квадратно-гнездовым способом по поверхности почвы в день посева с последующей заделкой. Шаг между точками внесения продукта составлял 0,5 м, в каждой точке помещалось 0,05 кг удобрения. Площадь каждого экспериментального участка составила 50 м2. Вследствие пенообразования и «расползания» удобрения покрытая суспензией поверхность в области ее внесения существенно расширялась, охватывая всю лунку.

Дата сева: 29 апреля 2023 г.

Посевной материал представлен семенами гибрида Краснодарский 291. Норма высева 7-10 семян на 1 кв/м. Высев осуществлялся ручной механической пневматической сеялкой.

Третий контрольный участок обрабатывался системой удобрения нитроаммофоской (NPK 16:16:16) в норме 200 кг/га при посеве и аммиачной селитрой N 34 (250 кг/га) в качестве подкормки.

Оценка состояния растений по морфологическим признакам произведена 6 августа 2023 г.

Для оценки влияния органоминерального удобрения на накопление биомассы растениями кукурузы был проведен учет диаметра стеблей и длины початков. Диаметр стеблей замерялся на высоте 25 см от поверхности почвы в трехкратной повторности из каждого ряда по 7 растений.

Из Таблицы 3 видно, что органоминеральное удобрение существенно влияет на увеличение диаметра стебля, в среднем на 15,3%, что говорит о больших возможностях использования удобрения для увеличения запасов ассимилянтов, принимающих участие в формировании и развитии репродуктивных органов. На этапе предварительной оценки эффективности средства было установлено, что на опытном участке количество сформировавшихся початков больше, чем на эталонном. По биометрическим параметрам они также превосходят показатели эталонных растений.

Пример 2.

Данный пример относится к использованию удобрения для выполнения некорневой подкормки растений. Получаемый в результате осуществления предлагаемого способа брикетированный продукт измельчался и использовался для приготовления мелкодисперсной водной суспензии с объемной концентрацией твердой фазы до 0,3. Использовались обе модификации удобрения: как с добавлением бурого угля, так и без него.

Место проведения эксперимента - Баксанский район Кабардино-Балкарской республики на базе ООО «Центр «Питомник». Месторасположение опытного участка - (N 43.632924° Е 44.159827°), апрель-июнь 2023 г. Для оценки влияния удобрения на качество плодов яблони различных сортов проводилось их опрыскивание приготовленной водной суспензией на площади 100 кв.м.

Наличие достаточного количества микроэлементов в суспензии обеспечивает на поверхности листьев и плодов целостность клеточных мембран, водоудерживающую способность протоплазмы, данный комплекс участвует в строительстве клеточной стенки и повышает прочность тканей. Было показано, что его использование является важной практической задачей, способной существенно снизить риски потери урожая в результате хранения.

Было продемонстрировано в условиях Баксанского района КБР в яблоневом саду интенсивного типа, где на верхних побегах завязалось и сформировалось больше плодов, что в итоге и повлияло на рост урожайности более, чем на 14 и 17% соответственно для удобрения без добавки бурого угля и с его добавлением

Пример 3

Оценка влияния органоминерального удобрения на продуктивность хлопчатника проводилась на опытном поле Института сельского хозяйства Кабардино-Балкарского Научного Центра Российской Академии Наук. Месторасположение опытного участка - с. Опытное, Терский р-н. Координаты: N 43.633459° Е 44.159730°. Опыт был заложен 24 мая 2023 г.

Высев проводился вручную семенами хлопчатника сорта Фанат по 2 шт. в лунку по схеме 70 × 15 см. на площади 50 кв.м. Глубина посева 3-4 см. Производитель семян ФГБУ «Прикумская опытно-селекционная станция» (г.Буденновск, Ставропольский край). Внесение удобрений проводилось при посеве локально.

Испытывались три системы питания растений - комплексные традиционные минеральные удобрения NPK и предлагаемое органо-минеральное удобрение без добавления бурого угля и с ним, приготовленное в виде цилиндрических гранул стандартного размера 20 × 10 мм.

Хлопчатник требователен к сбалансированному поступлению элементов. На образование одной тонны хлопка-сырца растения расходуют в среднем 60 кг азота, 50 кг калия и около 20 кг фосфора. Внесение минеральных удобрений рекомендуется производить дифференцированно, внося частями под предпосевную культивацию, при посеве и два раза в подкормку. Если расчетные нормы внесения небольшие, то можно вносить только при посеве и в подкормку.

Кроме азота, фосфора и калия, растения хлопчатника положительно отзываются на внесение других мезо- и микроэлементов, в частности магния, серы, цинка, меди, марганца, бор, железа и др. На фоне органических удобрений от минеральных удобрений урожайность хлопка-сырца повышается. Количество плодовых веток служит одним из показателей продуктивности хлопчатника. Так, максимальное количество плодовых веток, в среднем 4,7 шт. на одно растение, было выявлено в варианте 3, где было внесено 250 кг органоминерального удобрения с добавлением бурого угля.

Пример 4.

Оценка влияния органоминерального удобрения на продуктивность подсолнечника проводилась на опытном поле Института сельского хозяйства Кабардино-Балкарского Научного Центра Российской Академии Наук.

Месторасположение опытного участка - с. Опытное, Терский р-н. Координаты: N 43.632924° Е 44.159827°.

Внесение органоминерального удобрения производилось локальным способом в качестве подкормки вегетирующих растений подсолнечника. Для этого брикетированный продукт обоих типов (без бурого угля и с ним) предварительно вручную измельчался до произвольного размера крошки и вносился в почву. Норма внесения рассчитывалась исходя из 200 кг/га. Площадь контрольного и экспериментальных участков составила по 70 м2. Дата сева: 28 апреля 2023 г.

Посевной материал представлен семенами подсолнечника сорта СПК. Норма высева 4,5 кг/га. Высев осуществлялся ручной механической сеялкой. Система питания контрольного участка представлена припосевным внесением комплексного удобрения (нитроаммофоска NPK 16:16:16) в норме 150 кг/га.

Подкормка растений предлагаемыми вариантами органоминерального удобрения проведена 20 мая 2023 года. Увеличение диаметра корзины подсолнечника в обоих случаях в среднем на 5,5% (1,1 см) позволяет рассчитать потенциальное увеличение урожайности посредством определения площади корзины по формулам:

S=πr2,

Sэталон = (20/2)2 × 3,14 = 314 см2,

Sопыт=(21,1/2)2 × 3,14=349,5 см2.

Из приведенного расчета видно, что предварительная оценка прибавки урожайности семян от использования органоминерального удобрения в качестве подкормки подсолнечника составляет +11,3%.

Стимулирующее влияние удобрения на прирост зеленной массы и урожайность культур в целом может быть объяснено комплексным воздействием сбалансированной композиции минеральных компонентов и таких биологически активных веществ, как аминокислоты, витамины, сахара, соли органических кислот, источником которых является подсолнечное масло.

Таким образом, органоминеральное удобрение, получаемое по способу в соответствии с предлагаемым изобретением, может быть использовано в сельском хозяйстве для интенсивного растениеводства, в том числе, для выращивания культур в условиях сложных климатических условий, с одновременным решением задачи утилизации некондиционного растительного масла.

Источники информации

1. Международная публикация WO 2005054155, 16.06.2005.

2. Патент РФ №2674618, опубл. 11.12.2018.

3. Патент РФ №2676140, опубл. 26.12.2018.

4. Патент РФ№2764167, опубл. 13.01.2022.

5. Подсолнечник. Научные труды ВАСХНИЛ, под ред. акад. Пустовойта B.C.; М., Колос, 1975.

6. Отработанные фритюрные масла. Куда можно сдать и что из них делают? https://rcycle.net/othody/otrabotannoe-maslo/otrabotannye-frityurnye-masla.

7. Патент РФ №2316479, опубл. 10.02.2008.

8. С.И. Жеребцов, Н.В. Малышенко, С.Ю. Лырщиков и др. Функциональный состав гуматов бурого угля и их стимулирующая активность/ Междунар. научно-практ. конф. Комплексный подход к использованию и переработке угля. - Душанбе, 2013. - c. 96-97.

9. Патент РФ №2401824, опубл. 20.10.2010.

10. Ю. Смирнов. Вертикальные мельницы Vertimill®: эффективно и доступно. Журнал "Горная Промышленность", №2 2013, с. 82.

11. Опытно-промышленные шаровые мельницы VBM-R//https://vilitek.ru/products/sharovye-melnicy/opytno-promyshlennye-sharovye-melnitsy-vbm-r/.

12. Патент РФ №2136603, опубл. 10.09.1999.

13. Стереоскопический микроскоп MAGUS stereo 9t 82910/ https://www.vseinstmmenti.ru/product/stereoskopicheskij-mikroskop-magus-stereo-9t-82910-121045191.

14. ГОСТ 22834-87. Комбикорма гранулированные.

15. ГОСТ Р 57016-2016. Брикеты каменноугольные для энергетических и коммунально-бытовых нужд.

16. Гранулятор-пресс биомассы универсальный «ЛМКТехник Агро-Мастер1 биомас» //https://topgranulator.ru/granulator dav/granulaytor-dav-3.

17. Брикетировочный гидравлический пресс (брикетировщик, брикетер) //https://promportal.su/goods/6311612/briketirovochniy-idravlicheskiy -press.htm.

Изобретение относится к сельскому хозяйству. Способ получения органоминерального удобрения включает осуществление мокрого помола природного минерала - серпентинита в жидкой среде, содержащей утилизируемый продукт, при котором указанному помолу подвергают серпентинит, предварительно измельченный до размера частиц, приемлемого для используемого при мокром помоле оборудования, и выдержанный в указанной жидкой среде, причем в качестве указанной жидкой среды используют смесь утилизируемого продукта с деионизированной водой, а утилизируемым продуктом является растительное масло или его отходы, при этом выдерживание серпентинита в указанной жидкой среде перед мокрым помолом осуществляют в течение не менее 9 часов, процесс мокрого помола осуществляют при исходном массовом соотношении твердой и жидкой фаз в обрабатываемом материале Т:Ж от 0,9:1 до 1,2:1 и исходном массовом соотношении растительного масла или его отходов и деионизированной воды в жидкой фазе М:В от 0,1:1 до 0,3:1 и ведут его до достижения твердыми частицами размера не более 0,03 мм с получением в результате такого помола готового продукта в виде суспензии. Изобретение позволяет обеспечить постепенность выделения полезных веществ из удобрения после внесения его в почву, устранить запахи, придать удобрению пластичность, а также повысить производительность процесса. 2 з.п. ф-лы, 4 табл., 4 пр.

1. Способ получения органоминерального удобрения, включающий осуществление мокрого помола природного минерала - серпентинита в жидкой среде, содержащей утилизируемый продукт, при котором указанному помолу подвергают серпентинит, предварительно измельченный до размера частиц, приемлемого для используемого при мокром помоле оборудования, и выдержанный в указанной жидкой среде, отличающийся тем, что в качестве указанной жидкой среды используют смесь утилизируемого продукта с деионизированной водой, а утилизируемым продуктом является растительное масло или его отходы, при этом выдерживание серпентинита в указанной жидкой среде перед мокрым помолом осуществляют в течение не менее 9 часов, процесс мокрого помола осуществляют при исходном массовом соотношении твердой и жидкой фаз в обрабатываемом материале Т:Ж от 0,9:1 до 1,2:1 и исходном массовом соотношении растительного масла или его отходов и деионизированной воды в жидкой фазе М:В от 0,1:1 до 0,3:1 и ведут его до достижения твердыми частицами размера не более 0,03 мм с получением в результате такого помола готового продукта в виде суспензии.

2. Способ по п. 1, отличающийся тем, что осуществляют высушивание полученного по завершении мокрого помола материала до достижения влажности не более 20%, после чего его гранулируют или брикетируют.

3. Способ по п. 1 или 2, отличающийся тем, что указанному мокрому помолу совместно с серпентинитом, выдержанным в среде, представляющей смесь растительного масла или его отходов и деионизированной воды, дополнительно подвергают бурый уголь в количестве от 10 до 30% от массы серпентинита, выдержанного в указанной среде, при сохранении прочих указанных массовых соотношений и требований к степени измельчения обрабатываемых материалов и крупности твердых частиц, получаемых после помола.

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2021 |

|

RU2764167C1 |

| CN 103910558 A, 09.07.2014 | |||

| CN 109293413 A, 01.02.2019. | |||

Авторы

Даты

2024-09-02—Публикация

2024-02-26—Подача