Изобретение относится к пневматическим шинам для двухколесного транспортного средства, в частности для велосипеда, диагональной конструкции с номинальной шириной профиля 70 мм, максимальная нагрузка которых не превышает 125 кг, а максимально допустимая скорость - не более 50 км/ч.

Известны технические решения пневматических шин для двухколесного транспортного средства, в частности для велосипеда: патент № US 6568446 B1 «Пневматическая велосипедная шина с защитой от износа и пониженным сопротивлением качению» дата публ. 27.05.2003, патент № US 2020269637 A1 «Арматурный слой для велосипедной шины и велосипедная шина» дата публ. 27.08.2020, патент № US 2011168315 А1 «Велосипедная шина» дата публ. 14.07.2011, патент CN 202806223 U «Улучшенная структура велосипедной шины» дата публ. 20.03.2013, патент № CN 216861086 U «Структура велосипедной шины и ее шина» дата публ. 01.07.2022.

Наиболее близким аналогом к разработанному решению является техническое решение по патенту №US 6568446 B1 «Пневматическая велосипедная шина с защитой от износа и пониженным сопротивлением качению», включающая каркас, предпочтительно каркас с диагонально ориентированными кордами, расположен так, что каждый соответствующий конец каркаса намотан вокруг одного из бортовых сердечников. Каркас состоит по меньшей мере из одного слоя корда (который предпочтительно сложен и расположен таким образом, что получается несколько слоев корда). «Слой корда» представляет собой резиновый слой или лист, армированный армирующими элементами, такими как тросы или корды, и эти тросы или корды расположены внутри слоя корда так, что практически все они в слое корда проходят параллельно друг другу. Велосипедная шина по настоящему изобретению содержит, в дополнение к вышеописанным составным элементам, боковые стенки, которые проходят вдоль внешней части каркаса с защитой от износа внутри осевых кромок протектора шины.

В данных решениях недостаточно рассмотрены варианты конструкции и способы изготовления пневматических шин для двухколесного транспортного средства, в частности для велосипеда, позволяющие повысить потребительские качества готового изделия, эффективность производства за счет экономии энерго- и трудоресурсов, снизить амортизационные отчисления и материалоемкость шины.

Задачей данного изобретения является разработка пневматической шины для двухколесного транспортного средства, в частности для велосипеда, диагональной конструкции, с увеличенной общей работоспособностью, обеспечивающей снижение гистерезисных потерь в каркасных материалах, что приводит к снижению коэффициента сопротивления качению, с увеличенной упругостью обрезиненного каркасного полотна и окружной жесткости шины, в результате повышающих сопротивление шин боковому уводу, а также с минимальной материалоемкостью с целью повышения эффективности производства за счет экономии энерго- и трудоресурсов, снижения амортизационных отчислений и расширения арсенала технических средств.

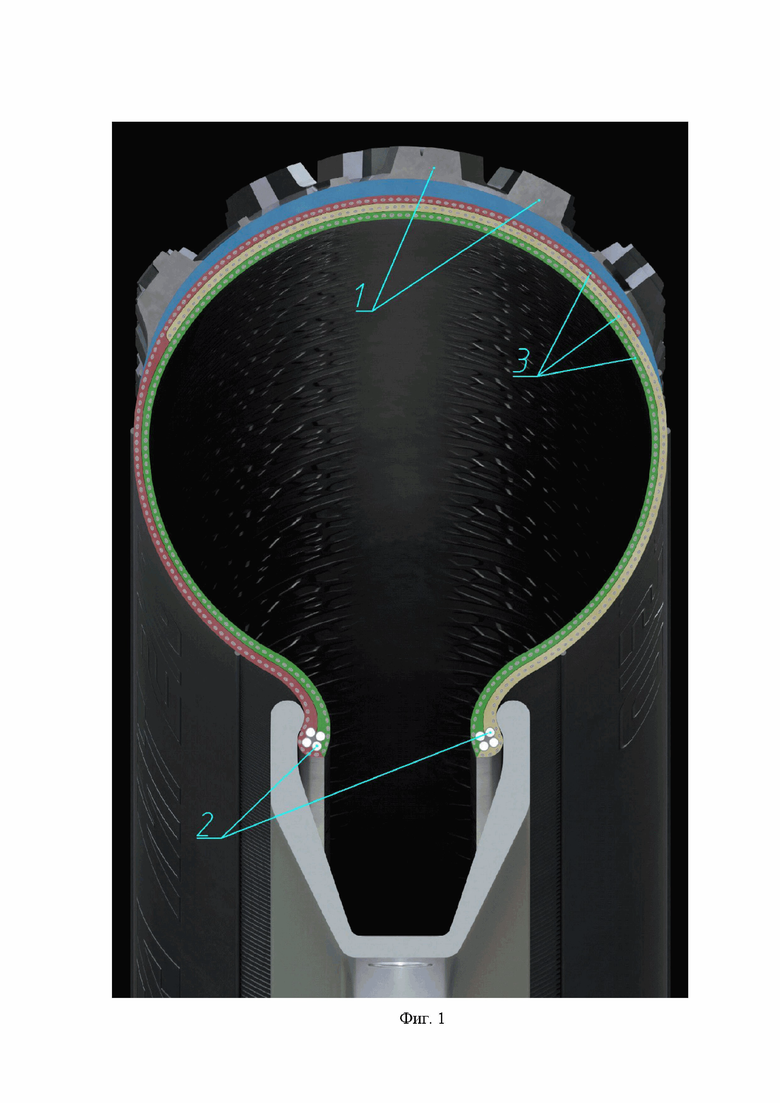

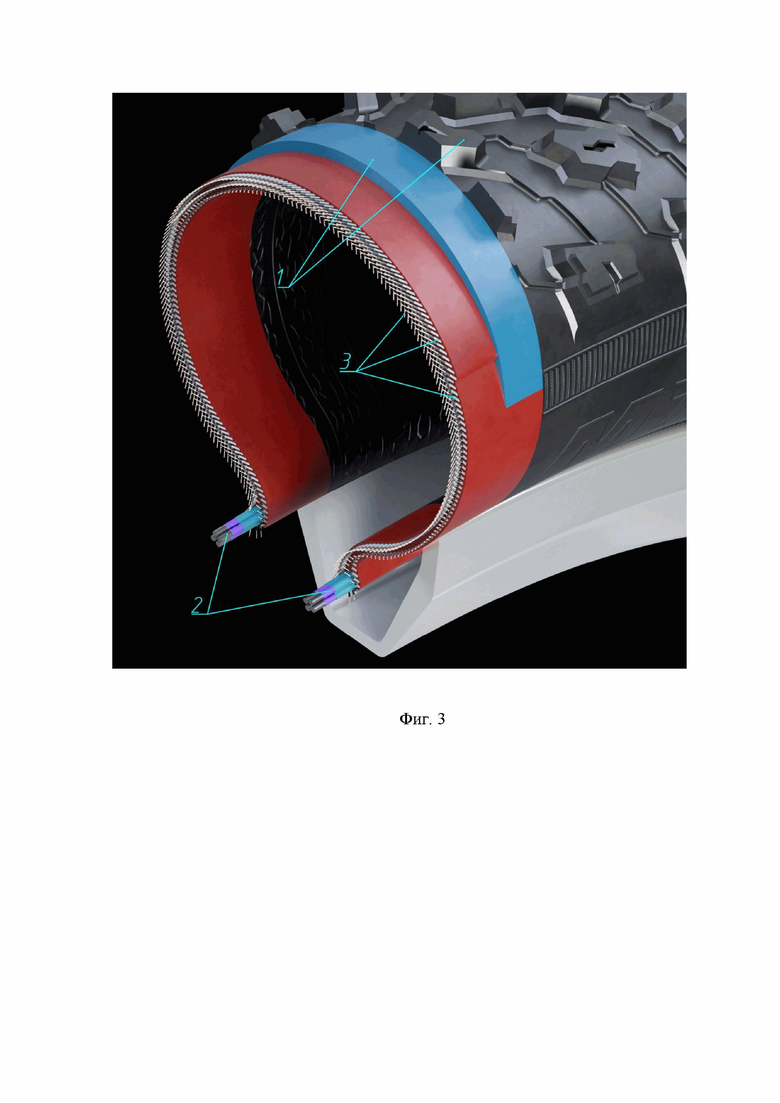

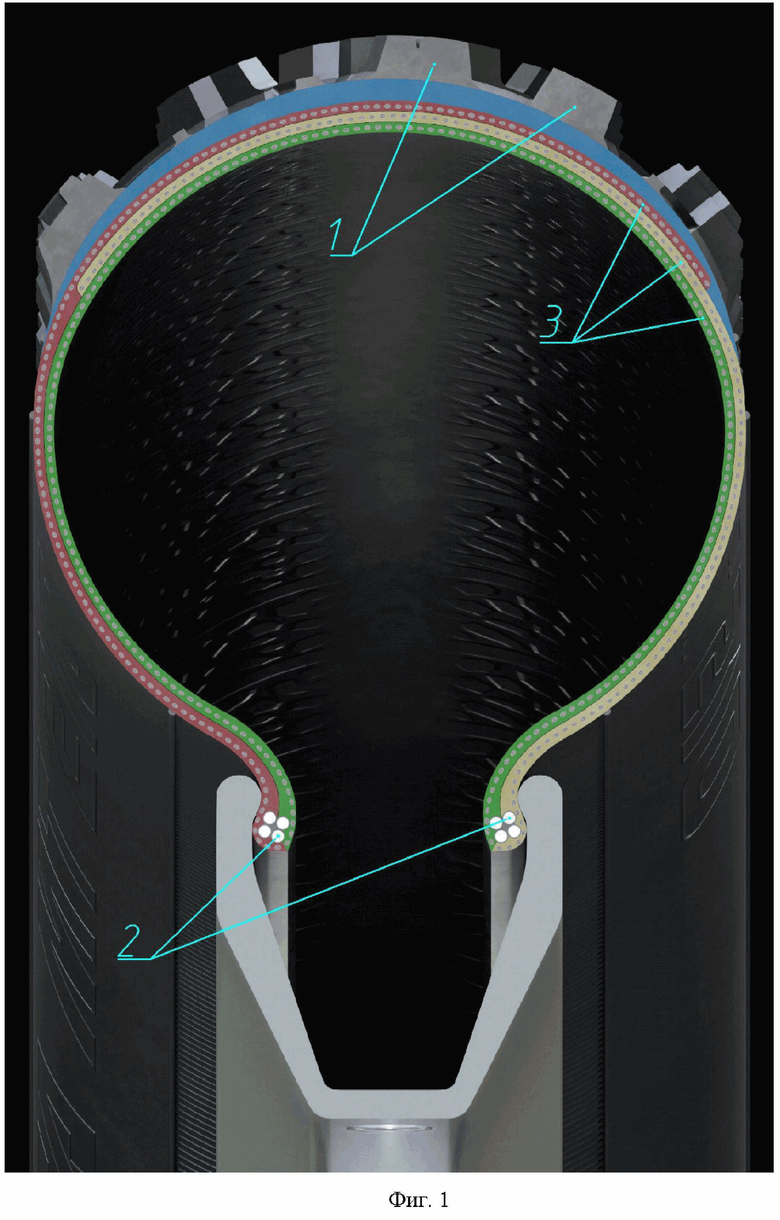

Для достижения поставленной задачи разработана пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 70 мм с диагональной конструкцией и состоящей из протектора (1, Фиг. 1; 1, Фиг. 3;), бортовых колец (2, Фиг. 1; 2, Фиг. 3), полученных путем однопроволочной навивки отдельных бронзированных проволок марки 0,89 БП, причем бортовое кольцо выполнено из проволок высокой прочности одинакового диаметра 0,89±0,02 мм, линейной плотностью 4,89±0,34 г/м, разрывной нагрузкой не менее 1350 Н, с бронзовым покрытием массой 0,5±0,2 г/кг и массовой доли олова в бронзовом покрытии 1,25±0,75%, с прочностью связи проволоки с производственной резиновой смесью не менее 152 Н/12,5 мм, обрезиненного каркасного полотна, выполненного из одного слоя обрезиненного анидного текстильного корда (3, Фиг. 1; 3, Фиг. 3) структуры NY66 текс 233/1, с толщиной слоя корда 0,10 0,20 мм, разрывной прочностью нити корда не менее 14,7 Н, числом кручений нити основы 330÷370 оборотов на 1 м, с частотой нитей по основе 390÷420 нитей на 100 мм и по утку 13÷17 нитей на 100 мм, с толщиной обрезиненного каркасного полотна 0,45÷0,65 мм, с применением каркасных резин, обеспечивающих прочность связи кордной нити с каркасной резиной не менее 14,7 Н / Юмм, с применением пропиточного состава на основе винилпиридиновых, а также PSBR (пиридин-стирол-бутадиен) латексов, при этом в готовой шине шаг нитей в обрезиненном каркасном полотне в зоне борта составляет 0,23÷0,26, а в зоне беговой дорожки 0,31÷0,35. Конструкция шины в поперечном сечении приведена на Фиг. 1.

Краткое описание чертежей заявленного изобретения

Фиг. 1 - Конструкция шины в поперечном сечении.

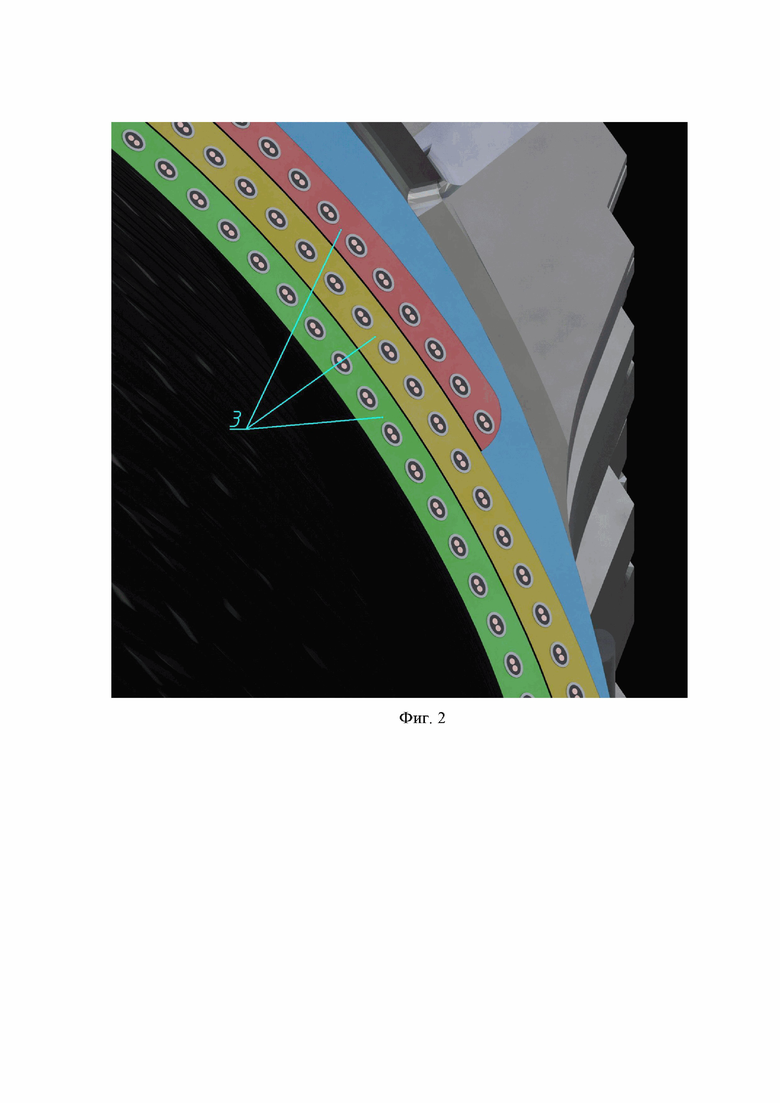

Фиг. 2 - Конструкция каркасной части шины в поперечном сечении.

Фиг. 3 - Конструкция шины с послойным раскрытием элементов.

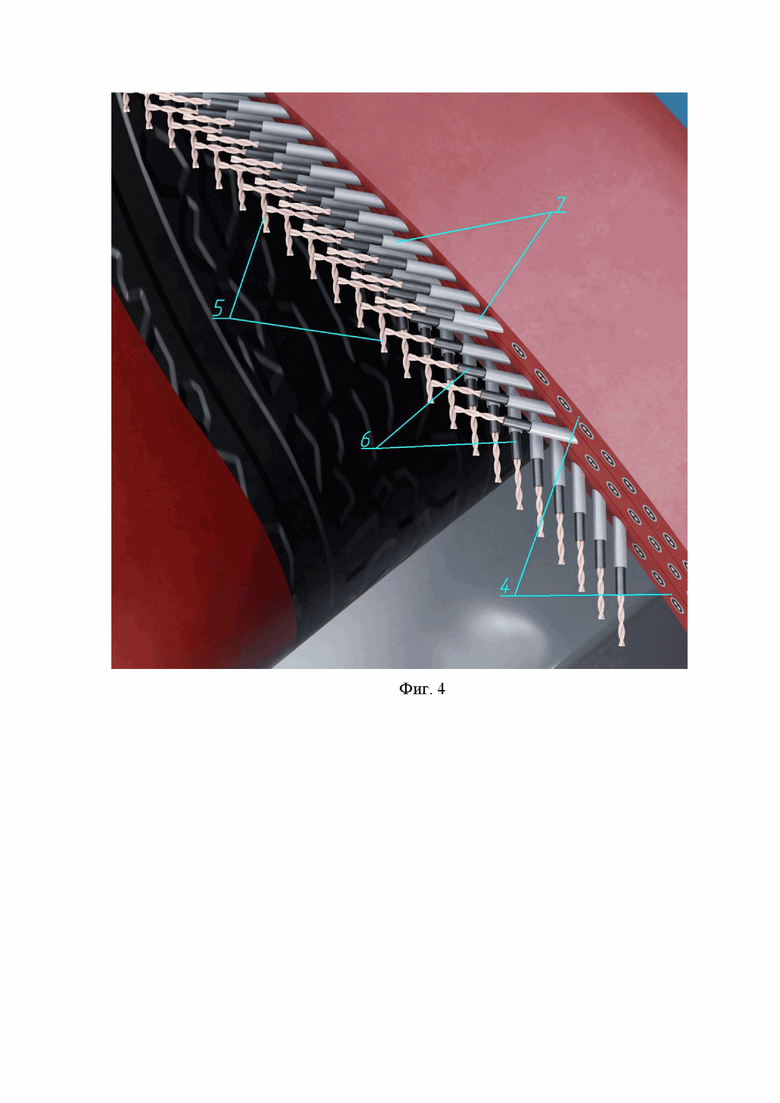

Фиг. 4 - Элементы каркасного слоя корда.

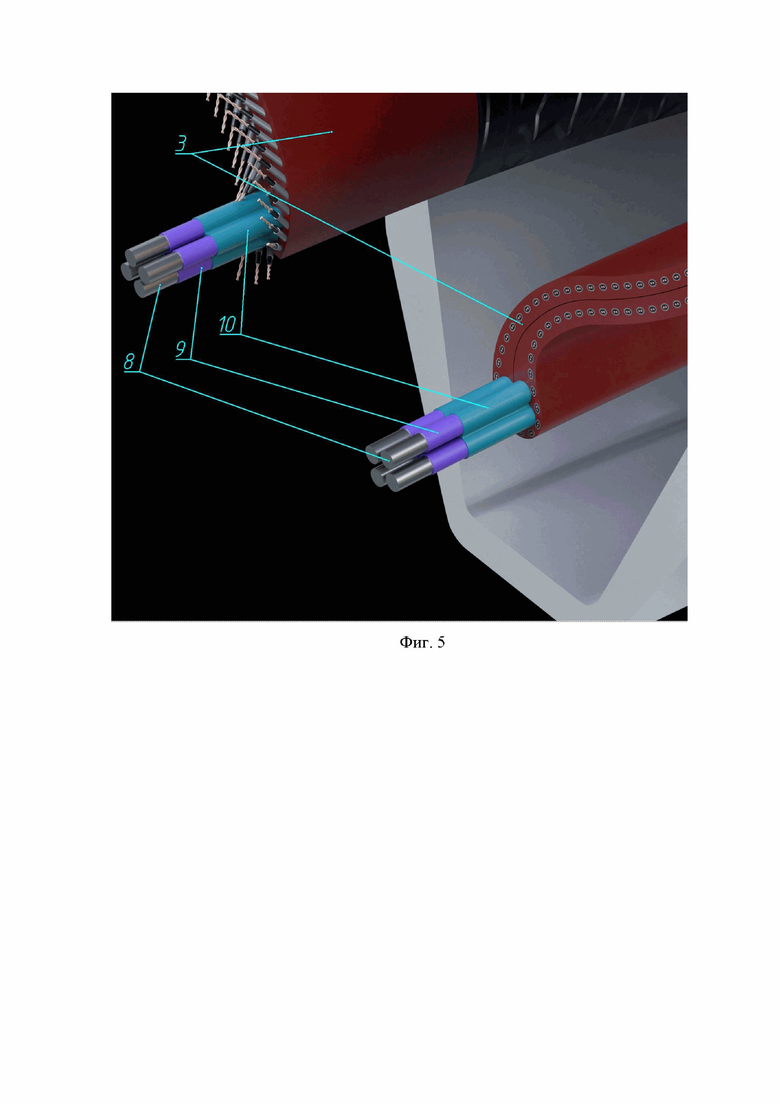

Фиг. 5 - Соединение каркасного слоя с бортом шины.

Получение протекторной заготовки в виде одной детали осуществляется методом профилирования на червячном прессе. Конфигурация профиля заготовки протекторной детали формируется в головке червячного пресса с помощью сменной профильной планки, с учетом реологических и релаксационных свойств резиновой смеси. Альтернативным способом получения протекторной заготовки является каландрование беговой резиновой смеси, с последующим разделением дисковыми ножами на протекторные ленты.

К основным специфическим требованиям, обеспечивающим высокую работоспособность протекторных лент (1, Фиг. 1) в режиме заданных деформаций, относятся высокие сцепные характеристики, изностойкость, усталостная выносливость, сопротивление порезам, проколам и всем видам атмосферного старения. Кроме того, протекторные ленты должны быть достаточно тонкими и эластичными, чтобы хорошо выдерживать многократные деформации. В связи с этим рецептура резиной смеси для пневматической шины двухколесного транспортного средства, в частности для велосипеда строится на основе комбинации каучуков, которые обеспечивают удовлетворительные технологические свойства и прочность стыка протекторной ленты, а также иметь надежную межфазную связь с обрезиненным каркасным полотном (3, Фиг. 3).

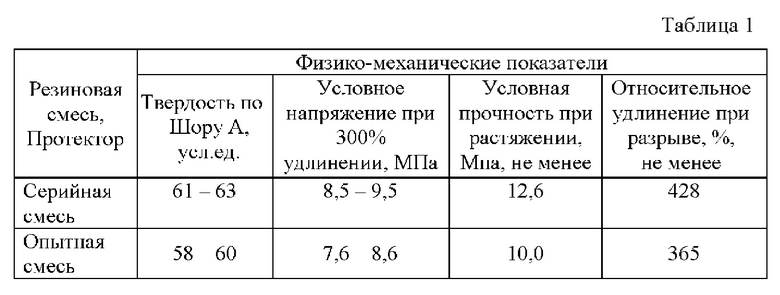

Для достижения технического результата применена опытная резиновая смесь, обладающая низкими гистерезисными потерями, со следующими прочностными показателями (значения приведены в табл. 1), в сравнении с серийно-применяемой резиновой смесью.

Обрезиненное каркасное полотно (3, Фиг. 2), являясь основной силовой частью покрышки, ограничивает внутренний объем шины и воспринимает нагрузки, действующие на шину, оно должно обладать значительной прочностью, а также определенной эластичностью. Прочность покрышки определяется прочностью обрезиненного каркасного полотна и главным образом зависит от прочности корда, так как модуль его упругости на несколько порядков больше модуля упругости резины. Форма каркаса, а также все необходимые характеристики армирующих нитей определяются расчетом исходя из заданного давления воздуха, нагрузки, типа и назначения шины. Каркасное полотно несет основную нагрузку во время работы шины, обеспечивая последней прочность, эластичность, износостойкость и сохранение заданной формы. Каркасное полотно (3, Фиг. 2) в покрышке работает главным образом на растяжение и многократный изгиб. Эти напряжения возникают, как правило, в результате давления воздуха и действия центробежных сил, которые создают в корде растягивающие напряжения.

Значительное влияние на работу каркаса оказывают толщина корда, его плотность, теплостойкость и другие физико-механические свойства.

В разработанном техническом решении в слоях корда готовой шины число нитей на 100 мм составляет по основе 390÷420 и по утку 13÷17, что позволяет заполнить промежутки между нитями и сделать ткань плотнее на просвет, в то же время по техническим требованиям к конечному продукту (ткани) уток должен обладать прочностью, не уступающей основе. В этом случае уточные нити также должны обладать высокой круткой, для достижения необходимых прочностных свойств.

Необходимость скручивания нитей диктуется требованиями достижения заданной разрывной прочности, допустимых удлинений как при разрыве, так и при рабочих нагрузках, плюс необходимостью гарантировать стабильную связь с резиной каркаса. Кроме того, скручивание нитей в кордную нить дает возможность достижения необходимой долговечности при динамических нагрузках.

Применение анидного текстильного корда (3, Фиг. 4) структуры NY66 текс 233/1, с толщиной слоя корда 0,10÷0,20 мм, разрывной прочностью нити корда не менее 14,7 Н, числом кручений нити основы 330÷370 оборотов на 1 м, с частотой нитей по основе 390÷420 нитей на 100 мм и по утку 13÷17 нитей на 100 мм, причем в готовой шине шаг нитей в обрезиненном каркасном полотне в зоне борта составляет 0,23-0,26, а в зоне беговой дорожки 0,31-0,35, обеспечивая необходимые и достаточные запас прочности каркаса шины, ее жесткость и работоспособность, долговечность шины.

Каждая кордная нить каркаса изолирована от соседних и в то же время связана с ними уникальной резиновой смесью. Резина предохраняет кордные нити от влаги, перетирания и способствует равномерному распределению нагрузок между ними. Наличие резины между слоями кордных нитей увеличивает массу шины, а, следовательно, влияет на ее эксплуатационные характеристики. Расчетным (методом конечных элементов) и опытным путем в настоящем изобретении подобрана толщина обрезиненного корда и резиновых прослоек для соблюдения оптимальных характеристик шин по настоящему изобретению. Толщина обрезиненного слоя корда составляет от 0,45 мм до 0,65 мм.

Резиновые смеси (7, Фиг. 4), которыми обрезинивают анидный текстильный корд, в свою очередь, должны обладать высокой выносливостью при многократных деформациях и низкими гистерезисными потерями, иметь высокое сопротивление тепловому старению, а также высокую прочность связи с каркасным кордом и высокую прочность связи с прилегающей деталью протектора, а также бортовых колец.

Резина (4, Фиг. 4) в слое каркасного полотна работает в режиме, близком к режиму заданной деформации. Величина деформации резины определяется нагруженностью боковой стенки (радиальным прогибом) и относительным резиносодержанием в слое (частота нитей корда). Особенностью нагружения резины в слое диагональных шин состоит в том, что при повороте шины направление главных деформаций меняется, при этом резина в слое каркасного полотна испытывает двухосное растяжение, и сдвиг резины в слое составляет около 30-40%.

В настоящем изобретении для достижения технического результата применена резиновая смесь на основе полиизопренового каучука, техуглеродного наполнителя, и модифицирующей системы, которая вводится для достижения высокого уровня прочности связи в резиновой смеси.

Широкое применение армирующих материалов на основе синтетических волокон практически всегда требует их обработки различными адгезивами (пропиточными составами). После обрезинивания формируется трехкомпонентная система кордная нить-адгезив-резина, имеющая две межфазные поверхности. На прочность связи корд-адгезив-резина влияют: химическое строение и структура поверхности волокна, состав и свойства примененного адгезива и рецептура резиновой смеси. Поскольку химические структуры синтетических волокон, используемых для получения кордного полотна, применяемого в шинной промышленности, и резины сильно различаются, эти материалы структурно несовместимы с точки зрения химических и физических свойств. Синтетические волокна (5, Фиг. 4) обладают высокой прочностью и низкими показателями удлинения, в то время как резины, напротив, представляют собой полимерные материалы, обладающие высокими показателями удлинения и низкой прочностью. Полярные группы (амидные, гидроксильные и карбонильные группы), присутствующие в структуре синтетических волокон, несовместимы с неполярными структурами, содержащимися в резине. Для решения этой проблемы на практике в большинстве случаев применяют латексные пропиточные составы (6, Фиг. 4), которые представляют собой винилпиридиновый (ВП) латекс и/или стирол-бутадиеновый (СБ) латекс, в качестве ВП и/или СБ латекса применяют по меньшей мере один латекс, выбранный из группы, состоящей из винилпиридин-стирол-бутадиенового латекса, винилпиридин-стирол-бутадиенового латекса, модифицированного карбоновой кислотой, стирол-бутадиенового латекса и стирол-бутадиенового латекса, модифицированного карбоновой кислотой. В настоящем изобретении применен пропиточный состав на основе латекса винилпиридинового и латекса синтетического СКД-1С (6, Фиг. 4).

Конструктивные параметры слоев каркаса и резиновых прослоек шины, характеристики примененного текстильного анидного корда, в сочетании с использованием уникальных каркасных резин, а также пропиточного состава на основе латекса винилпиридинового и латекса синтетического СКД-1С позволяют достичь высоких прочностных характеристик, адгезионных свойств каркасных слоев в пневматических шинах для двухколесного транспортного средства, в частности для велосипеда, как в связи текстильного корда с резиновой смесью для обрезинивания каркаса, так и с прилегающей деталью протектора и бортовых колец.

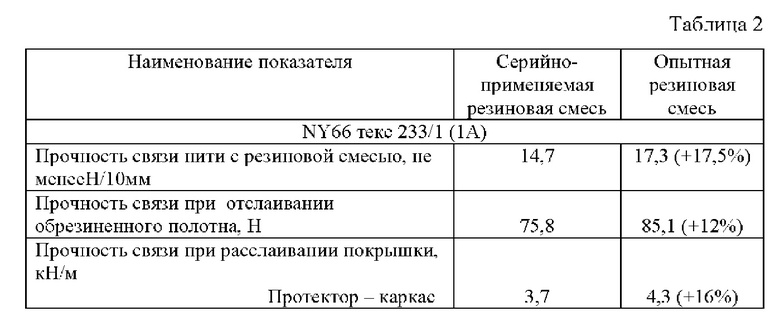

Для достижения технического результата разработана опытная резиновая смесь, обладающая низкими гистерезисными потерями, со следующими прочностными показателями (значения приведены в табл. 2), в сравнении с серийно-применяемой резиновой смесью.

Бортовая часть шины состоит из бортовых колец (2, Фиг. 1), полученных путем однопроволочной навивки отдельных бронзированных проволок (8, Фиг. 5) марки 0,89 БП с соответствующим шагом, которая подогревается и обрезинивается в изолирующей головке штифтового экструдера подогретой резиновой смесью, с целью улучшения адгезии между проволокой и изолирующим слоем резиновой смеси (10, Фиг. 5) путем уменьшения термического удара в зоне изолирующей головки экструдера, причем бортовое кольцо выполнено из проволок высокой прочности одинакового диаметра 0,89±0,02 мм, линейной плотностью 4,89±0,34 г/м, разрывной нагрузкой не менее 1350 Н, с бронзовым покрытием массой 0,5±0,2 г/кг и массовой доли олова в бронзовом покрытии 1,25±0,75% (9, Фиг. 5), с прочностью связи проволоки с производственной резиновой смесью не менее 152 Н/12,5 мм.

Шина удерживается на ободе колеса благодаря жесткому нерастяжимому борту, необходимую прочность и жесткость борту придают бортовые кольца (2, Фиг. 1).

Конструкция и число витков однопроволочной навивки бортовых колец (2, Фиг. 1) в шине определяются расчетом МКЭ (методом конечных элементов) исходя из заданного внутреннего давления воздуха, нагрузки, типа и назначения шины. Бронзированная проволока несет основную нагрузку во время работы шины, обеспечивая необходимые удерживающие усилия, достаточную окружную жесткость, износостойкость и сохранение заданной формы на ободе колеса. В разработанном решении применяется бортовая проволока марки 0,89 БП.

Борт шины работает главным образом на растяжение. Эти напряжения возникают, как правило, в результате давления воздуха и действия центробежных сил, которые создают в бортовом кольце растягивающие напряжения. Значительное влияние на работу бортового кольца и в целом борта шины оказывают диаметр проволоки, ее плотность, теплостойкость и другие физико-механические свойства, а также конструкция в зависимости от числа слоев и количества проволок в ряду.

Для обеспечения повышенных технических характеристик шин современная бортовая проволока должна выдерживать высокую разрывную нагрузку при минимальной массе погонного метра (линейной плотности), иметь достаточный уровень прочности связи с резиной, обладать повышенным сопротивлением усталостному разрушению при циклических нагрузках.

Традиционно для армирования бортовых колец автомобильных шин применялась «классическая» бортовая латунированная проволока. Однако развитие технологии шинной промышленности диктует повышенные требования к армирующим материалам и на сегодняшний день стоит задача получить более высокий уровень прочности и при этом сохранить прежний уровень пластических свойств проволоки для армирования бортовых колец шин. В связи с этим активно начало применяться бронзирование проволоки (9, Фиг. 3).

Бортовая бронзированная проволока обладает более высоким комплексом прочностных и пластических свойств по сравнению с бортовой латунированной проволокой. Бронзовое покрытие (9, Фиг. 5) наносится химическим способом путем одновременного осаждения меди и олова из одной ванны. Термообработка в данном случае проводится до нанесения покрытия и только с целью обеспечения заданного комплекса прочностных и пластических свойств проволоки, после которой следуют операции подготовки поверхности проволоки под покрытие.

Именно заключительная операция термообработки холоднодеформированной проволоки позволяет повысить и достигнуть требуемых показателей пластичности, прямолинейности и при этом не сильно снизить прочностные характеристики.

Проведенные исследования показали, что при переходе на нанесение бронзового покрытия прочностные характеристики после низкотемпературного отжига не снижаются, а наоборот повышаются (временное сопротивление разрыву повышается в среднем на 50-80 МПа).

Адгезия проволоки обеспечивается за счет химического взаимодействия тонкого слоя оловянной бронзы с серой, входящей в состав резины, при этом образуется на поверхности контакта сталь-резина слой нестехиометрического сульфида меди (CuxS), который способствует механическому сцеплению резиновой смеси и образует очень прочное соединение. Адгезионные свойства бортовой проволоки, кроме химического состава покрытия, определяются ее микрорельефом (шероховатостью). Повышенная шероховатость проволоки может способствовать повышению сцепления окружающей резины с поверхностью бортовой проволоки.

Одним из путей повышения адгезионной связи проволока-резина, является увеличение интенсивности их межфазного взаимодействия, благодаря использованию реакционноспособных веществ в качестве промоторов адгезии. При термическом распаде модификаторов образуются активные низкомолекулярные продукты, способные вступать в реакции с эластомером и поверхностью проволоки, внося дополнительный вклад в адгезионные связи. За счет модификации эластомерной матрицы улучшаются упруго-прочностные свойства резин в граничных областях, увеличивается густота пространственной сетки, обуславливающая возрастание прочности адгезионного соединения.

В резинокордных системах в качестве промотора адгезии получила широкое распространение адгезионно-активная модифицирующая система, в основе действия которой лежит реакция взаимодействия двухатомных ароматических спиртов с донорами метилена. Данная система используется для крепления резины к бортовой проволоке. Типичным представителем двухатомных ароматических спиртов в рецептуре резиновой смеси для изоляции бортовой проволоки является резорцин, в качестве донора метилена применяется гексаметоксиметилолмеламин.

Конструктивные параметры бортовых колец (2, Фиг. 1) в шине, характеристики примененной бортовой проволоки, в сочетании с использованием уникальных резин (4, Фиг. 5), позволяют достичь высоких прочностных характеристик, необходимых адгезионных свойств межфазных поверхностей в пневматической шине для двухколесного транспортного средства, в частности для велосипеда, как в связи бортовой проволоки с резиновой смесью для обрезинивания бортового кольца, так и со смежной резиновой смесью каркаса в шине.

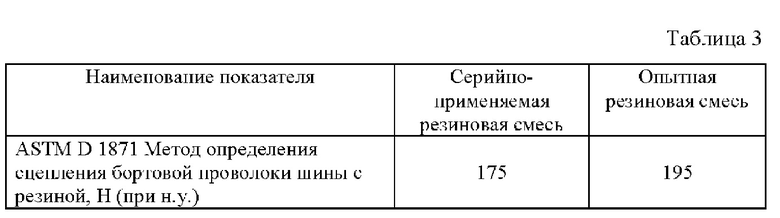

Для достижения технического результата разработана опытная резиновая смесь, обладающая высокой эластичностью, температуро- и теплостойкостью, со следующими прочностными показателями (значения приведены в табл. 3).

Конструктивные параметры профиля шины (формующая поверхность по пресс-форме), конструктивные параметры изготовления бортовой зоны, характеристики примененных армирующих материалов, в сочетании с использованием уникальных резин, применяемых при обрезинивании армирующих материалов, а также резин формирующих заготовки протекторных лент позволяют достичь высоких прочностных и ездовых характеристик при использовании унифицированных ширин применяемых армирующих материалов к пневматической шине для двухколесного транспортного средства, в частности для велосипеда.

Каркасная часть разработанных шин состоит из бортовых колец (2, Фиг. 1), протекторной ленты шириной заготовки 95±5 мм (А) (1, Фиг. 1) и одного слоя обрезиненного анидного корда (3, Фиг. 1), имеющего диагональное направление нитей, причем каркас собран с поочередным заворотом кромок обрезиненного текстильного полотна, тем самым образуя двухслойную конструкцию боковой стенки по профилю шины и трехслойную конструкцию по короне шины (Фиг. 4) с оптимально подобранной величиной нахлеста (составляющая 65% ширины протекторной ленты) кромок обрезиненного полотна 62±10 мм, (В=0,65×А) (Фиг. 1).

Настоящее изобретение позволяет существенно упростить процесс изготовления армирующих слоев шин, благодаря использованию унифицированных ширин полуфабрикатов повысить эффективность производства за счет экономии энерго- и трудоресурсов и снижения амортизационных отчислений ввиду снижения операций раскроя резинокордного материала и профилирования резиновых деталей, при сохранении потребительских качеств готового изделия.

Разработанное решение может быть осуществлено на стандартном оборудовании с использованием стандартной технологии.

По настоящему изобретению были изготовлены шины в следующих вариантах исполнения:

1) шины 70-559 (26×2,8) с бортовыми кольцами, полученными путем однопроволочной навивки отдельных бронзированных проволок марки 0,89 БП, причем бортовое кольцо выполнено из проволок высокой прочности одинакового диаметра 0,89±0,02 мм, линейной плотностью 4,89±0,34 г/м, разрывной нагрузкой не менее 1350 Н, с бронзовым покрытием массой 0,5±0,2 г/кг и массовой доли олова в бронзовом покрытии 1,25±0,75%, с прочностью связи проволоки с производственной резиновой смесью не менее 152 Н/12,5 мм, обрезиненным каркасным полотном, выполненным из одного слоя обрезиненного анидного текстильного корда марки 1А структуры NY66 текс 233/1, с толщиной слоя корда 0,17±0,02 мм, разрывной прочностью нити корда не менее 14,7 Н, числом кручений нити основы 360±10 оборотов на 1 м, с частотой нитей по основе 415 нитей на 100 мм и по утку 16 нитей на 100 мм, с толщиной обрезиненного каркасного полотна 0,6±0,05 мм, с применением каркасных резин, обеспечивающих прочность связи кордной нити с каркасной резиной не менее 14,7 Н/10 мм, с применением пропиточного состава на основе винилпиридиновых, а также PSBR (пиридин-стирол-бутадиен) латексов, при этом в готовой шине шаг нитей в обрезиненном каркасном полотне в зоне борта составляет 0,25, а в зоне беговой дорожки 0,33, причем ширина протекторной ленты составляет 93±1 мм, а величина нахлеста кромок обрезиненного полотна 60±1 мм;

2) шины 70-584 (27,5×2,8) с бортовыми кольцами, полученными путем однопроволочной навивки отдельных бронзированных проволок марки 0,89 БП, причем бортовое кольцо выполнено из проволок высокой прочности одинакового диаметра 0,89±0,02 мм, линейной плотностью 4,89±0,34 г/м, разрывной нагрузкой не менее 1350 Н, с бронзовым покрытием массой 0,5±0,2 г/кг и массовой доли олова в бронзовом покрытии 1,25±0,75%, с прочностью связи проволоки с производственной резиновой смесью не менее 152 Н/12,5 мм, обрезиненным каркасным полотном, выполненным из одного слоя обрезиненного анидного текстильного корда марки 1А структуры NY66 текс 233/1, с толщиной слоя корда 0,13±0,02 мм, разрывной прочностью нити корда не менее 14,7 Н, числом кручений нити основы 360±10 оборотов на 1 м, с частотой нитей по основе 390 нитей на 100 мм и по утку 16 нитей на 100 мм, с толщиной обрезиненного каркасного полотна 0,50±0,05 мм, с применением каркасных резин, обеспечивающих прочность связи кордной нити с каркасной резиной не менее 14,7 Н/10мм, с применением пропиточного состава на основе винилпиридиновых, а также PSBR (пиридин-стирол-бутадиен) латексов, при этом в готовой шине шаг нитей в обрезиненном каркасном полотне в зоне борта составляет 0,26, а в зоне беговой дорожки 0,35, причем ширина протекторной ленты составляет 97±1 мм, а величина нахлеста кромок обрезиненного полотна 63±1 мм.

Комбинации конструктивных параметров шины подобраны опытным и расчетным путем, являются оптимальными. Иные варианты не заявляются для правовой охраны ввиду недостижения ими заявленного технического результата.

По итогам испытаний разработанные шины соответствуют требованиям ГОСТ 4750-89, ГОСТ ЭД1 4750-90, ISO 5775 и в сравнении с аналогами (шины от производителя, известного на шинном рынке, того же типоразмера, диагональной конструкции, с применением в каркасе одного слоя текстильного материала и серийно-применяемыми резиновыми смесями) обеспечивают упрощение процесса изготовления каркаса шин, повышение эффективности производства за счет экономии энерго- и трудоресурсов ввиду снижения операций раскроя резинокордного материала и профилирования резиновых деталей, и, соответственно, сохранении потребительских качеств готового изделия, а также снижение гистерезисных потерь в каркасной части шин на 7,4%, увеличение упругости каркасного полотна и окружной жесткости шины на 6,1%, влияющих на улучшение сопротивления шин боковому уводу и снижение потерь на качение, расширяют арсенал технических средств, и позволяют снизить максимальную температуру катящейся шины, увеличить стойкость обрезиненной каркасной части при механических повреждениях шины, увеличивая общую работоспособность пневматической шины для двухколесного транспортного средства, в частности для велосипеда с номинальной шириной профиля 70 мм, достигая заявленный технический результат всей заявляемой совокупностью существенных признаков данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 100 мм | 2024 |

|

RU2827634C1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 54 мм | 2024 |

|

RU2827260C1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 47 мм | 2024 |

|

RU2827627C1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 50 мм | 2024 |

|

RU2827258C1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 57 мм | 2024 |

|

RU2827631C1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 57 мм | 2024 |

|

RU2828118C1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 70 мм | 2024 |

|

RU2827633C1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 100 мм | 2024 |

|

RU2827251C1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 54 мм | 2024 |

|

RU2827248C1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 50 мм | 2024 |

|

RU2827629C1 |

Изобретение относится к пневматическим шинам для двухколесного транспортного средства. Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 70 мм с диагональной конструкцией состоит из протектора, бортовых колец и обрезиненного каркасного полотна, выполненного из одного слоя обрезиненного текстильного корда. Бортовые кольца получены путем однопроволочной навивки отдельных бронзированных проволок. Бортовое кольцо выполнено из проволок высокой прочности одинакового диаметра с бронзовым покрытием массой 0,5±0,2 г/кг. Обрезиненное каркасное полотно выполнено из одного слоя обрезиненного анидного текстильного корда структуры с применением каркасных резин. Достигается снижение гистерезисных потерь в каркасной части пневматических шин, увеличение упругости каркасного полотна и окружной жесткости шины, влияющих на улучшение сопротивления шин боковому уводу и увеличение общей работоспособности. 2 з.п. ф-лы, 5 ил., 3 табл.

1. Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 70 мм с диагональной конструкцией, состоящая из протектора, бортовых колец, обрезиненного каркасного полотна, выполненного из одного слоя обрезиненного текстильного корда, отличающаяся тем, что бортовые кольца получены путем однопроволочной навивки отдельных бронзированных проволок марки 0,89 БП, причем бортовое кольцо выполнено из проволок высокой прочности одинакового диаметра 0,89±0,02 мм, линейной плотностью 4,89±0,34 г/м, разрывной нагрузкой не менее 1350 Н, с бронзовым покрытием массой 0,5±0,2 г/кг и массовой долей олова в бронзовом покрытии 1,25±0,75%, с прочностью связи проволоки с производственной резиновой смесью не менее 152 Н/12,5 мм, выполнением обрезиненного каркасного полотна из одного слоя обрезиненного анидного текстильного корда структуры NY66 текс 233/1, с толщиной слоя корда 0,10÷0,20 мм, разрывной прочностью нити корда не менее 14,7 Н, числом кручений нити основы 330÷370 оборотов на 1 м, с частотой нитей по основе 390÷420 нитей на 100 мм, с толщиной обрезиненного каркасного полотна 0,45÷0,65 мм, с применением каркасных резин, обеспечивающих прочность связи кордной нити с каркасной резиной не менее 14,7 Н/10 мм, при этом в готовой шине шаг нитей в обрезиненном каркасном полотне в зоне борта составляет 0,23÷0,26, а в зоне беговой дорожки - 0,31÷0,35, причем ширина протекторной ленты составляет 75±5 мм, а величина нахлеста кромок обрезиненного полотна - 49±10 мм.

2. Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 70 мм по п. 1, характеризующаяся выполнением обрезиненного каркасного полотна с частотой нитей по утку 13÷17 нитей на 100 мм.

3. Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 70 мм по п. 1, характеризующаяся применением пропиточного состава на основе винилпиридиновых, а также PSBR (пиридин-стирол-бутадиен) латексов.

| US 6568446 B1, 27.05.2003 | |||

| Пневматическая радиальная легковая шина (варианты) | 2022 |

|

RU2797454C1 |

| JP 2005219550 A, 18.08.2005 | |||

| Кордная гибридная ткань для каркаса многослойных шин | 2020 |

|

RU2729526C1 |

| Пневматическая радиальная легковая шина и легкогрузовая шина | 2021 |

|

RU2793769C2 |

Авторы

Даты

2024-09-23—Публикация

2024-06-07—Подача