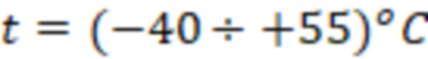

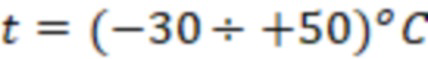

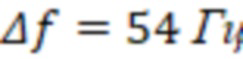

Предлагаемое устройство относится к измерительной технике, предназначенной для измерения плотности жидких сред, методом измерения частоты собственных колебаний электронно-механической автоколебательной системы струна – рабочее тело, непосредственно погруженного в исследуемую среду и позволяет проводить измерения плотности жидких сред, преимущественно сжиженных углеводородов (СУГ), при изменении P, T - параметров состояния в интервале температур  и давлений

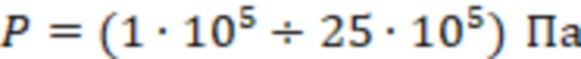

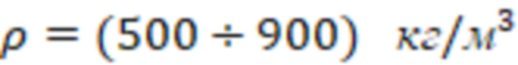

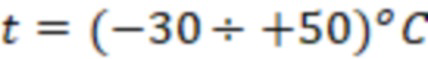

и давлений  , которые соответствуют изменению плотности исследуемой жидкости в интервале

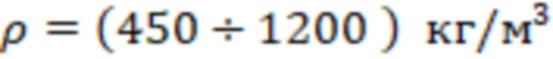

, которые соответствуют изменению плотности исследуемой жидкости в интервале  , с относительной погрешностью, не превышающей 0,02%.

, с относительной погрешностью, не превышающей 0,02%.

Эффективность предлагаемого устройства уже подтверждена действующим образцом лабораторного прибора, типа «Струнный плотномер», который позволяет проводить измерения плотности жидких сред, методом измерения частоты собственных колебаний электронно-механической автоколебательной системы струна – рабочее тело (металлический шар), с относительной погрешностью, не превышающей 0,02% [1].

Предлагаемое устройство может быть использовано в нефтеперерабатывающей и других отраслях промышленности, в том числе на взрывоопасных АЗС, АГЗС, нефтебазах, объектах химической и пищевой промышленности, где необходимо проводить регулярный и оперативный контроль плотности сжиженных углеводородов, включая горюче-смазочные жидкости, в автоматическом режиме с относительной погрешностью, не превышающей величины 0,1%.

Известно устройство (авторское свидетельство № 651230, МК G 01 N 9/22. Плотномер жидкости – опубл. БИ № 9, от 05.03.79 г.), содержащее сосуд с исследуемой жидкостью, поплавок с постоянным магнитом, термостатируемую ванну, соленоид с блоком развертки тока, индикатор положения поплавка и счетное устройство [2].

Недостатком известного устройства является необходимость отбора исследуемой жидкости из резервуара с исследуемой жидкостью и обеспечение и поддержание заданных Р, Т – параметров в термостатируемой ванне в широком интервале изменения температур и давлений.

Указанный недостаток существенно увеличивает время одного измерения и усложняет процесс измерений, который при измерениях плотности сжиженных углеводородов в широком интервале температур и давлений является сложной технической задачей.

Известно также устройство (А.с. № 630557, МК G 01N 9/12. Устройство для измерения жидких сред, опубл. 30.10.78), содержащее сосуд с размещенным в нем поплавком с постоянным магнитом, находящимся в поле соленоида, обмотка которого подключена к одному из плеч уравновешенного моста постоянного тока, в диагональ которого включен регистрирующий прибор и регулируемый источник постоянного тока [3].

Недостатком известного устройства является невысокая точность измерений плотности жидких сред, обусловленная дополнительной температурной зависимостью силы взаимодействия постоянного магнита с магнитным полем соленоида, которая приводит к девиации равновесного тока обмотки катушки соленоида, вследствие температурного или барического изменения параметров исследуемой среды, и как следствие приводит к нелинейной зависимости силы магнитного взаимодействия постоянного магнита с магнитным полем соленоида от силы тока в обмотке соленоида.

Указанный недостаток приводит к существенной погрешности измерения плотности исследуемой жидкости в широком интервале температур и давлений.

Из известных, наиболее близким по технической сущности является устройство (АС, № 4078760, МК G01N 9/00. Плотномер – опубл. 11.07.1988), содержащее рабочее тело, струнный частотный тензометр в виде струны с инерционными элементами, постоянный магнит, опору верхнего конца струны, электронный автогенератор колебаний, частотомер, сосуд с исследуемой жидкостью и нить подвеса [4].

Недостатком известного устройства является невысокая точность измерений плотности жидкости в широком интервале температур, обусловленная температурной зависимостью длины частотного тензометра, и как следствие, зависимостью частоты струнного тензометра от температуры, по величине которой рассчитывается плотность исследуемой жидкости.

Указанный недостаток ограничивает температурный и барический интервал параметров состояния исследуемой среды, вследствие того, что данный плотномер осуществляет измерение плотности исследуемой жидкости путем отбора исследуемой жидкости из резервуара и проведения измерений плотности исследуемой жидкости только в термостатируемой камере, при строго фиксированной температуре и давления, а также невозможности проведения измерений непосредственно в резервуарах и хранилищах СУГ и нефтепродуктов при высоких давлениях в широком интервале температур.

Техническим результатом является повышение точности измерений плотности и расширение интервала температур и давлений исследуемых жидкостей, преимущественно сжиженных углеводородов (СУГ) в широком интервале температур и давлений, методом измерения частоты собственных колебаний электронно-механической автоколебательной системы струна – рабочее тело, непосредственно погруженного в исследуемую среду.

Это достигается тем, что в устройстве для определения плотности жидких сред, содержащее струнную колебательную систему, к которой подвешено рабочее тело, погруженное в исследуемую жидкость, постоянный магнит и частотомер, согласно предлагаемому изобретению, струнная колебательная система образована электронно-механической автоколебательной системой с обратной пьезоэлектрической положительной связью, выполненной в виде тонкой металлической струны, состоящей из трех участков – верхнего участка, центрального рабочего участка и нижнего участка, причем рабочий участок струны помещен в магнитное поле постоянного магнита и совершает поперечные колебания, верхний конец которого через треугольную призму - упор механически связан с пьезоэлектрическим преобразователем, подключенного через трехканальный разъем к входу электронного усилителя, незаземленный выход которого подключен к электронному частотомеру и через трехканальный разъем к держателю верхнего конца верхнего участка струны, а заземленный выход электронного усилителя через заземленные неподвижные блок-ролики подключен к нижнему концу рабочего участка струны, а нижний конец нижнего участка струны закреплен к рабочему телу, которое обеспечивает необходимое натяжение струны за счет силы тяжести последнего.

Кроме того, верхний конец верхнего участка струны жестко закреплен к электрически изолированному держателю, который закреплен на верхней горизонтальной поверхности упорной пластины П-образной формы, жестко закрепленной на верхней опорной плоскости камеры, а нижний конец нижнего участка струны пропущен через продольно размещенные и сдвинутые относительно друг друга заземленные неподвижные блок – ролики, которые с помощью уголковых креплений закреплены на внутренней и внешней поверхностях нижней опорной плоскости камеры, соответственно и затем пропущен через осевое отверстие нижней опорной плоскости и закреплен к рабочему телу.

Кроме того, центральный рабочий участок струны, совершающий поперечные колебания, размещен между верхней и нижней горизонтально расположенными опорными плоскостями камеры, которые жестко закреплены между тремя кварцевыми трубками одинаковой длины с помощью тонких спиц с резьбовыми концами, которые размещены внутри кварцевых трубок.

Кроме того, усилитель электрических колебаний выполнен в виде последовательно соединенных предварительного усилителя синусоидальных колебаний и усилителя мощности, которые дополнительно снабжены задержанной системой автоматической регулировки усиления (АРУ), которая начинает действовать с некоторого порогового уровня входного сигнала и обеспечивает постоянство амплитуды синусоидальных колебаний на выходе усилителя мощности.

Кроме того, механические элементы струнной автоколебательной системы устройства размещены в полости цилиндрической камеры с герметичным верхним основанием и открытым нижним основанием, которая исключает погружение центрального рабочего колеблющегося участка струны в исследуемую жидкость, при этом нижний конец нижнего участка струны с закрепленным к нему рабочим телом полностью погружены в исследуемую жидкость.

Введение в устройство пьезоэлектрического преобразователя позволило создать электронно-механическую автоколебательную систему с обратной положительной пьезоэлектрической связью, совершающей синусоидальные колебания локального центрального участка струны, частота которого определяется только длиной данного участка струны, плотностью материала струны и силой натяжения струны, которая, в свою очередь, линейно зависит от величины силы Архимеда, действующей со стороны исследуемой жидкости на рабочее тело и непосредственно связана с плотностью исследуемой жидкости.

Введение в устройство дополнительно двух опорных плоскостей, верхней и нижней, закрепленных между тремя кварцевыми трубками одинаковой длины и двух продольно закрепленных и сдвинутых относительно друг друга неподвижных блоков-роликов, которые закреплены на нижней опорной плоскости позволило обеспечить постоянство и не зависимость от температуры длины колеблющегося центрального рабочего участка струны, и как следствие, независимость частоты собственных колебаний колеблющегося участка струны от изменения температуры и давления исследуемой жидкости, вследствие пренебрежимо малой величины температурного и барического коэффициентов линейного расширения кварцевых трубок.

Выполнение усилителя электрических колебаний в виде последовательно соединенных предварительного усилителя синусоидальных колебаний и усилителя мощности, которые снабжены системой автоматической регулировки усиления (АРУ), позволило обеспечить автономный запуск колебаний струны в автоматическом режиме и устойчивость амплитуды электрических синусоидальных колебаний на выходе усилителя мощности.

Введение в устройство полой цилиндрической камеры с герметичным верхним основанием и открытым нижним основанием позволило исключить погружение колеблющегося рабочего участка струны в исследуемую жидкость и тем самым обеспечить устойчивость колебательного процесса струнной автоколебательной системы, и возможность проведения измерений плотности исследуемой жидкости на любой глубине резервуара.

Вместе с тем, введение новых элементов и связей между ними обеспечивает решение поставленной задачи.

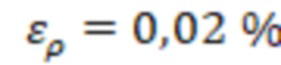

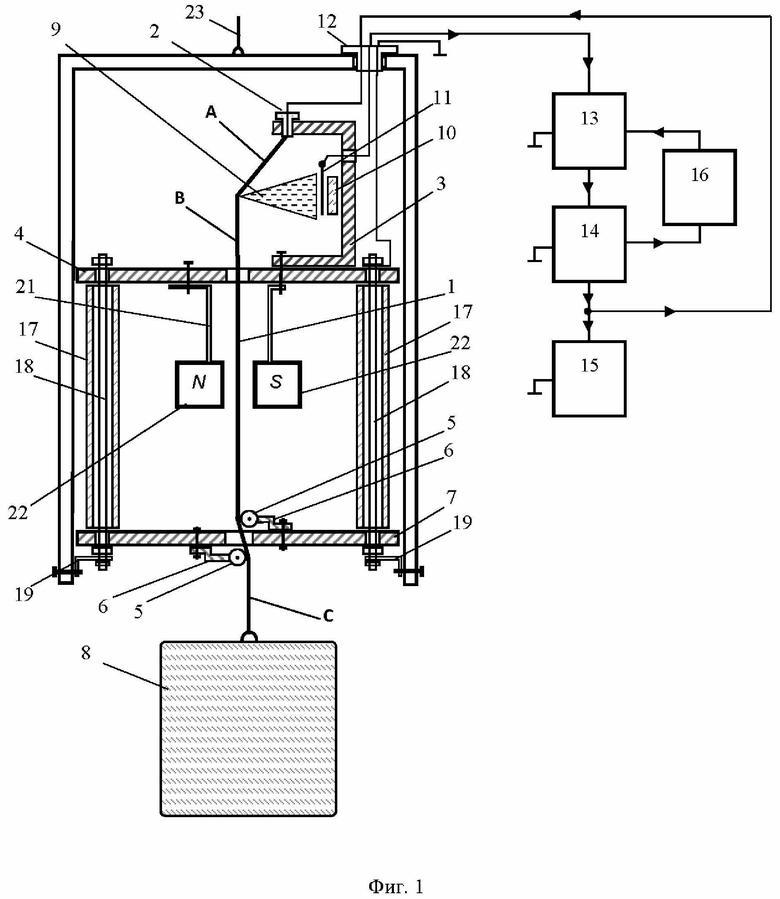

На фиг. 1 изображена функциональная блок-схема устройства для определения плотности жидких сред методом измерения частоты струнной автоколебательной системы.

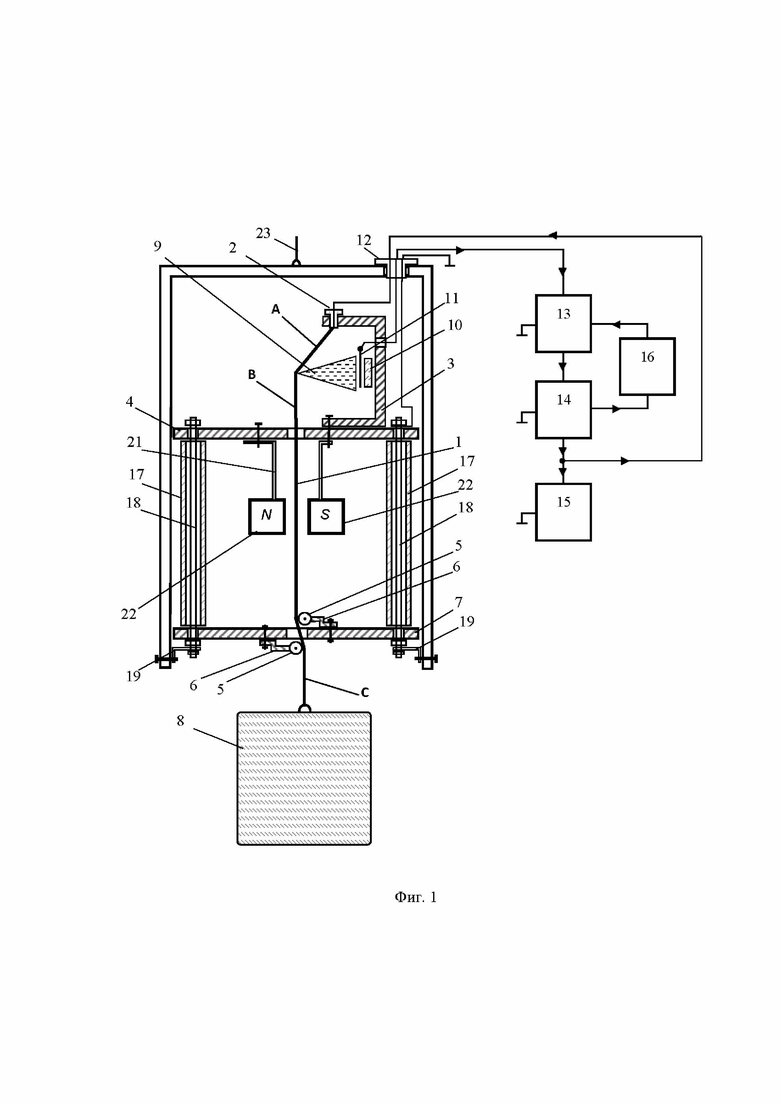

На фиг. 2 приведена функциональная схема струнной механической автоколебательной системы.

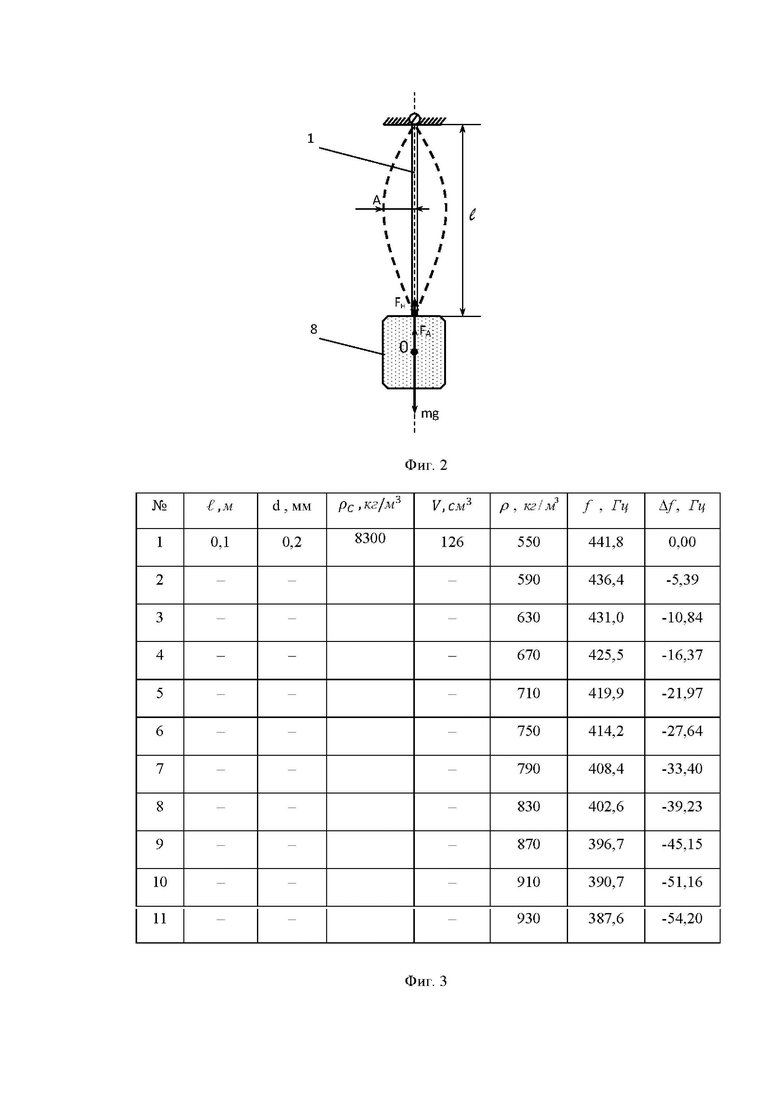

На фиг. 3 приведена графическая зависимость расчетных значений частоты собственных колебаний струны от изменения величины плотности СУГ.

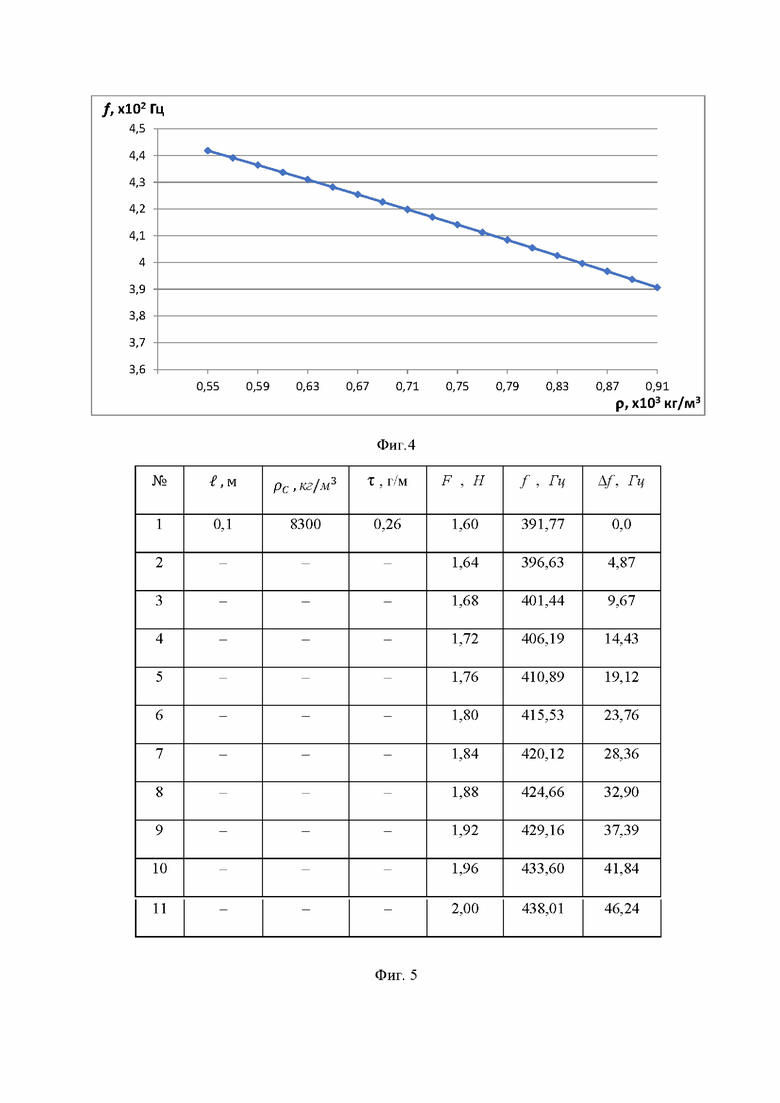

На фиг. 4 приведена графическая зависимость экспериментальных значений частоты собственных колебаний струны от изменения силы натяжения струны.

На фиг. 5 приведен общий вид действующей модели лабораторной установки для измерения плотности жидких сред методом измерения частоты собственных колебаний струнной автоколебательной системы.

Устройство содержит:

1 – струна металлическая,

2 – держатель верхнего конца струны, электрически изолированный от упорной пластины,

3 – упорная пластина П-образной формы,

4 – верхняя опорная плоскость,

5 – неподвижный блок – ролик,

6 – уголковое крепление,

7 – нижняя опорная плоскость,

8 – рабочее тело,

9 – треугольная призма - упор,

10 – пьезоэлектрический преобразователь,

11 – контактная пластина,

12 – трехканальный разъем, электрический,

13 – предварительный усилитель синусоидальных колебаний,

14 – усилитель мощности,

15 – электронный частотомер,

16 – система автоматической регулировки усиления (АРУ),

17 – трубка кварцевая,

18 – спица с резьбовыми концами,

19 – кронштейн,

20 – камера цилиндрическая полая, с открытым нижним основанием,

21 – уголковое крепление,

22 – постоянный магнит прямоугольной формы,

23 – гибкий подвес.

Основным элементом устройства (см. фиг. 1) является струнная колебательная система, которая выполнена в виде вертикально расположенной струны 1, верхний конец верхнего участка которой жестко закреплен к электрически изолированному держателю 2, который закреплен на верхней горизонтальной поверхности упорной пластины П-образной формы 3, нижняя поверхность которой жестко закреплена на верхней опорной плоскости 4. Свободный нижний конец нижнего участка струны 1 через продольно размещенные и сдвинутые относительно друг друга неподвижные блоки – ролики 5, которые с помощью уголковых креплений 6 закреплены на внутренней и внешней поверхностях нижней опорной плоскости 7, соответственно, пропущен вниз через осевое отверстие опорной плоскости 7 и закреплен к рабочему телу 8, которое обеспечивает необходимое натяжение струны за счет силы тяжести последнего. Кроме того, верхний конец центрального рабочего участка струны 1 через треугольную призму - упор 9 механически связан с пьезоэлектрическим преобразователем 10, который через контактную пластинку 11, соединительный проводник и трехканальный электрический разъем 12 подключен к входу электронного предварительного усилителя синусоидальных колебаний 13, выход которого подключен к входу усилителя мощности 14, незаземленный выход которого подключен к электронному частотомеру 15 и через трехканальный разъем 12 и электрически изолированный держатель 2 подключен к верхнему концу верхнего участка струны 1. Предварительный усилитель синусоидальных колебаний 13 и усилитель мощности 14 дополнительно снабжены задержанной системой автоматической регулировки усиления (АРУ) 16, которая обеспечивает автономный запуск поперечных колебаний струны в автоматическом режиме и устойчивость постоянства амплитуды электрических синусоидальных колебаний на выходе усилителя мощности.

Неподвижный блок – ролик 5, закрепленный на верхней поверхности нижней опорной плоскости 7 и вершина треугольной призмы - упор 9 являются нижней и верхней точками закрепления центрального рабочего участка струны, соответственно, которые обеспечивают образование упругих поперечных колебаний только на данном локальном участке струны 1 и являются точками узлов стоячей поперечной волны. Верхняя 4 и нижняя 7 опорные плоскости камеры, жестко закреплены между тремя кварцевыми трубками 17, одинаковой длины, с помощью тонких спиц 18 с резьбовыми концами, которые размещены внутри кварцевых трубок. Точки закрепления спиц 18 образуют равносторонний треугольник на опорных плоскостях 4 и 7 (на фиг. 1 показаны только две спицы и две трубки). Механические элементы струнной автоколебательной системы устройства с помощью кронштейнов 19 закреплены на внутренней боковой поверхности цилиндрической камеры 20, с герметичным верхним основанием и открытым нижним основанием. Данная конструкция камеры обеспечивает изоляцию колеблющейся части струны 1 от исследуемой жидкости и независимость частоты собственных колебаний струны от температуры и давления исследуемой жидкости. При этом рабочее тело 8, закрепленное к нижнему концу струны 1, полностью погружено в исследуемую жидкость, что позволяет проводить измерения плотности на любой глубине резервуара с исследуемой жидкостью. Параллельно центральной части колеблющегося рабочего участка струны 1 закреплены, с помощью уголковых креплений 21, постоянные магниты 22, прямоугольной формы, создающие в зазоре между магнитами постоянное магнитное поле, которое способствует возбуждению поперечных синусоидальных колебаний рабочего участка струны 1, при протекании переменного тока в последней. Установление необходимой глубины погружения цилиндрической камеры 20 в исследуемой жидкости обеспечивается с помощью гибкого подвеса 23, закрепленного на верхнем основании камеры 20.

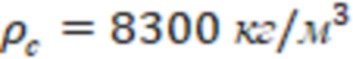

В качестве струны используется тонкая металлическая проволока, цилиндрической формы, изготовленная из нихрома, диаметром d = 0,2 мм, с плотностью  , длиной 350 мм.

, длиной 350 мм.

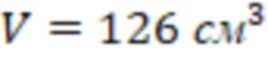

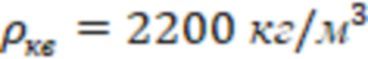

В качестве рабочего тела используется цилиндр, правильной геометрической формы, изготовленный из плавленого кварца, объемом  , с плотностью материала

, с плотностью материала  , массой m = 276 г.

, массой m = 276 г.

В качестве пьезоэлектрического преобразователя используется дисковый пьезокерамический преобразователь, типа СВС1260ВАL-2071, диаметром 12 мм, толщиной 0,15 мм, с резонансной частотой  Гц.

Гц.

В качестве треугольной призмы - упора, используется правильная треугольная призма, основанием которой является боковая грань прямоугольной формы (квадратной), площадью  , изготовленная из диэлектрического материала (например, кварца или органического стекла).

, изготовленная из диэлектрического материала (например, кварца или органического стекла).

В качестве кварцевых трубок используются цилиндрические трубки, изготовленные из плавленого кварца, диаметром d = 5 мм, длиной 100 мм.

Усилитель электрических колебаний выполнен в виде последовательно соединенных предварительного усилителя синусоидальных колебаний 13 и усилителя мощности 14, которые дополнительно снабжены задержанной системой автоматической регулировки усиления (АРУ) 16, которая начинает действовать с некоторого порогового уровня входного сигнала и обеспечивает постоянство амплитуды синусоидальных колебаний на выходе усилителя мощности 14. Предварительный усилитель синусоидальных колебаний 13 представляет собой двухкаскадный усилитель, собранный на двух кремниевых транзисторах малой мощности, типа КТ-315Б обратной n–p–n проводимости по схеме с общим эмиттером. Усилитель мощности синусоидальных колебаний 14 представляет собой двухкаскадный усилитель. Первый каскад представляет собой эмиттерный повторитель, собранный на кремниевом транзисторе, типа КТ-315Б обратной n–p–n проводимости. Выходной каскад усилителя мощности собран на кремниевом транзисторе средней мощности, типа КТ-816Б прямой p–n–p проводимости по схеме с общим эмиттером. Верхний конец верхнего участка струны подключен к незаземленному выходу усилителя мощности, то есть к коллектору транзистора КТ-816Б, а нижний конец нижнего участка струны через заземленные неподвижные блок-ролики 5 подключен к заземленному выходу усилителя мощности 14. Система автоматической регулировки усиления представляет собой диодный однополярный выпрямитель с емкостным RC - накопителем, собранный на полупроводниковом диоде, типа Д9Г [5].

В качестве электронного частотомера используется частотомер электронно-счетный, типа ЧЗ-33, диапазон частот 10 Гц – 10 МГц, абсолютная погрешность – 0,01 Гц.

Устройство для измерения плотности жидких сред работает следующим образом. Камера со струнной электронно-механической автоколебательной системой с помощью гибкого подвеса опускается в резервуар с исследуемой жидкостью, например сжиженным углеводородом так, чтобы рабочее тело было полностью погружено в исследуемую жидкость. Соединение струнной механической системы с электронным блоком осуществляется по двухпроводному экранированному гибкому кабелю. После подключения электронного блока к источнику постоянного тока в струне начинает протекать электрический ток, в результате которого струна отклоняется в магнитном поле постоянного магнита на некоторую величину, которое приводит к дополнительному увеличения натяжения струны и как следствие к возникновению разности потенциалов (напряжения) на контактной пластинке пьезоэлектрического преобразователя. Напряжение пьезоэлектрического преобразователя усиливается предварительным усилителем синусоидальных колебаний, которое приводит к увеличению тока в струне и как следствие к увеличению отклонения струны в магнитном поле. Изменение тока в струне и отклонение струны в магнитном поле совпадают по фазе, которое приводит к возбуждению синусоидальных колебаний струны и как следствие к образованию переменного синусоидального напряжения на выходе усилителя мощности, которое фиксируются электронным частотомером.

Таким образом, тонкая металлическая струна, помещенная в магнитное поле постоянного магнита, пьезоэлектрический преобразователь и усилитель синусоидальных колебаний, выход которого через усилитель мощности подключен к свободным концам струны, образуют электронно-механическую автоколебательную систему с обратной пьезоэлектрической положительной связью, частота синусоидальных колебаний которой определяется только частотой поперечных колебаний струны. В свою очередь частота поперечных колебаний струны определяется длиной струны, линейной плотностью материала струны и силой натяжения струны, которая определяется разностью силы тяжести рабочего тела и силы Архимеда, действующей на рабочее тело со стороны исследуемой жидкости, которая является линейной функцией плотности исследуемой жидкости.

Измерение плотности исследуемой жидкости с помощью предлагаемого устройства сводится к измерению частоты собственных поперечных колебаний струнной электронно-механической автоколебательной системы, которая аналитически связана с плотностью исследуемой жидкости. Процесс установления собственных колебаний струны осуществляется в автоматическом режиме, после подключения питающего напряжения постоянного тока к электронному блоку устройства.

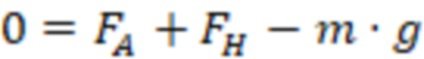

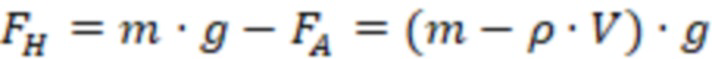

Функциональная схема струнной механической автоколебательной системы приведена на фигуре 2. Для колебательной системы струна – рабочее тело условие равновесия рабочего тела, которое полностью погружено в исследуемую жидкость – например СУГ, определяется равенством нулю векторной суммы всех сил, приложенных к рабочему телу, которая в проекции на вертикальную ось координат, описывается выражением:

, (1)

, (1)

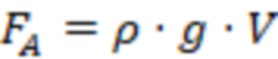

где:  – сила Архимеда, приложенная к рабочему телу со стороны исследуемой жидкости,

– сила Архимеда, приложенная к рабочему телу со стороны исследуемой жидкости,  – плотность исследуемой жидкости – СУГ,

– плотность исследуемой жидкости – СУГ,  – ускорение свободного падения,

– ускорение свободного падения,  – объем рабочего тела, выполненного в форме цилиндра,

– объем рабочего тела, выполненного в форме цилиндра,  – сила натяжения струны,

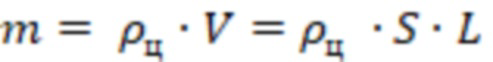

– сила натяжения струны,  – масса рабочего тела цилиндра, S , L,

– масса рабочего тела цилиндра, S , L,  – площадь поперечного сечения, длина и плотность материала цилиндра.

– площадь поперечного сечения, длина и плотность материала цилиндра.

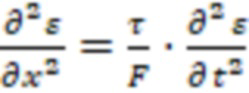

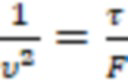

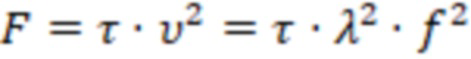

При возбуждении поперечных колебаний в струне, в последней возникает поперечная упругая волна, которая распространяется вдоль струны и испытывает отражения от закрепленных ее концов - узлов. Уравнение упругой волны в струне описывается дифференциальным уравнением второго порядка [6]:

, (2)

, (2)

где  – линейная плотность струны,

– линейная плотность струны,  – сила натяжения струны.

– сила натяжения струны.

Сравнивая уравнение (2) с волновым уравнением вида [6]:

, (3)

, (3)

находим, что:

, (4)

, (4)

где  – скорость распространения волны в упругой среде,

– скорость распространения волны в упругой среде,  – смещение частиц упругой среды от положения устойчивого равновесия,

– смещение частиц упругой среды от положения устойчивого равновесия,  – частота поперечных колебаний струны,

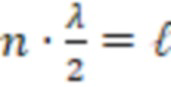

– частота поперечных колебаний струны,  – длина стоячей поперечной волны в струне, величина которой связана с длиной струны выражением вида:

– длина стоячей поперечной волны в струне, величина которой связана с длиной струны выражением вида:

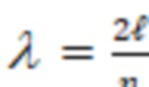

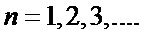

, или

, или  , (5)

, (5)

где:  - номер обертона (гармоники),

- номер обертона (гармоники),  – длина струны.

– длина струны.

Из выражения (4) найдем силу натяжения струны

. (6)

. (6)

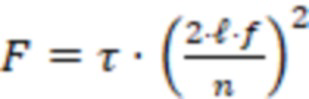

Подставляя длину волны из выражения (5) в выражение (6), получим:

. (7)

. (7)

Величину силы натяжения струны  можно найти из уравнения (2)

можно найти из уравнения (2)

. (8)

. (8)

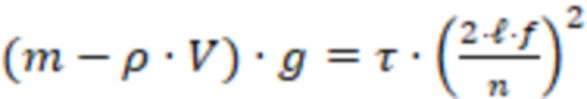

Приравнивая правые части уравнений (7) и (8), получим:

. (9)

. (9)

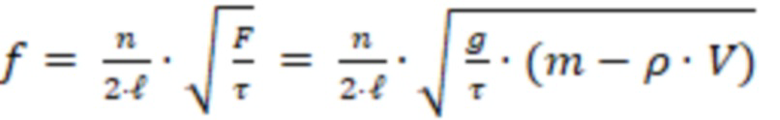

Решая полученное уравнение (9) относительно частоты поперечных колебаний струны, для режима стоячей волны получим:

. (10)

. (10)

Из полученного выражения (10) видно, что с увеличением плотности исследуемой жидкости  квадрат частоты поперечных колебаний струны

квадрат частоты поперечных колебаний струны  убывает по линейному закону.

убывает по линейному закону.

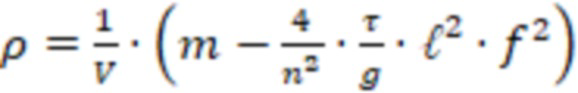

Решая уравнение (9) относительно плотности исследуемой жидкости  , находим:

, находим:

. (11)

. (11)

При возбуждении в струне основного обертона, то есть собственной частоты поперечных колебаний, величина  . Тогда формула (11) перепишется в виде:

. Тогда формула (11) перепишется в виде:

. (12)

. (12)

Из полученной формулы (12) видно, что в процессе измерения плотности исследуемой жидкости – СУГ все параметры, кроме частоты  , являются практически постоянными для данного устройства. Таким образом, точность измерения плотности исследуемой жидкости – СУГ будет определяться только точностью измерения частоты вынужденных поперечных колебаний струны, которая определяется с помощью современного электронного частотомера с относительной погрешностью

, являются практически постоянными для данного устройства. Таким образом, точность измерения плотности исследуемой жидкости – СУГ будет определяться только точностью измерения частоты вынужденных поперечных колебаний струны, которая определяется с помощью современного электронного частотомера с относительной погрешностью  .

.

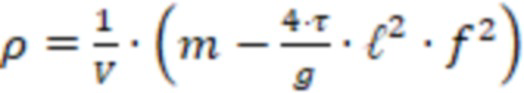

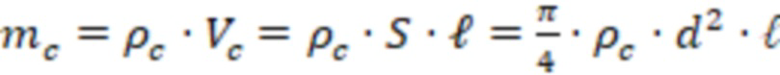

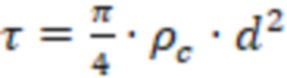

Для упрощения расчетной формулы (12) преобразуем выражение для линейной плотности материала струны  , выразив массу струны через ее объем и плотность материала струны:

, выразив массу струны через ее объем и плотность материала струны:

, (13)

, (13)

где:  - масса струны,

- масса струны,  - плотность материала струны,

- плотность материала струны,  - диаметр струны.

- диаметр струны.

Тогда линейная плотность материала струны определится выражением:

. (14)

. (14)

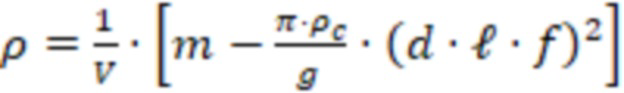

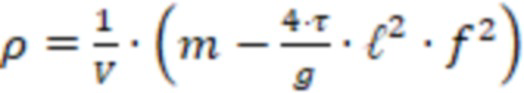

Подставляя полученное выражение (14) в формулу (12) для плотности исследуемой жидкости  окончательно получим:

окончательно получим:

. (15)

. (15)

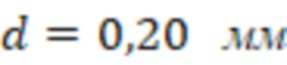

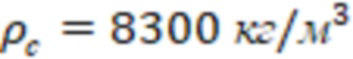

Приближенные значения постоянных параметров элементов, вышеописанной конструкции предлагаемого устройства, соответственно равны:

-  - длина рабочего участка струны,

- длина рабочего участка струны,

-  - диаметр струны,

- диаметр струны,

-  - плотность материала струны - нихромовой проволоки;

- плотность материала струны - нихромовой проволоки;

-  - объем поплавка – противовеса – цилиндра из плавленого кварца,

- объем поплавка – противовеса – цилиндра из плавленого кварца,

-  - плотность материала рабочего тела – цилиндра из плавленого кварца.

- плотность материала рабочего тела – цилиндра из плавленого кварца.

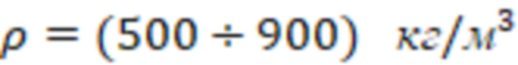

Подставляя числовые значения параметров колебательной системы в формулу (10) можно рассчитать зависимость частоты собственных поперечных колебаний струны от величины плотности СУГ, соответствующей изменению температуры в интервале  . На фиг. 3 приведена таблица расчетных значений частоты собственных колебаний струны от величины плотности жидкости - СУГ.

. На фиг. 3 приведена таблица расчетных значений частоты собственных колебаний струны от величины плотности жидкости - СУГ.

Из приведенной таблицы следует, что изменение плотности СУГ в интервале  , приводит к изменению частоты собственных колебаний струны на величину

, приводит к изменению частоты собственных колебаний струны на величину  , которое составляет 13 % от средней величины измеряемой частоты.

, которое составляет 13 % от средней величины измеряемой частоты.

По полученным в таблице расчетным данным (фиг. 3) построена графическая зависимость частоты собственных колебаний струны от величины плотности СУГ, соответствующей изменению температуры в интервале  , которая приведена на фиг. 4.

, которая приведена на фиг. 4.

Как видно из приведенного рисунка на фиг. 4 графическая зависимость частоты собственных колебаний струны от величины изменения плотности исследуемой жидкости - СУГ в данном температурном интервале носит почти линейный характер.

На фиг. 5 приведена таблица экспериментальных значений зависимости частоты собственных колебаний струны от величины силы натяжения струны, соответствующей изменению плотности СУГ, в интервале значений  .

.

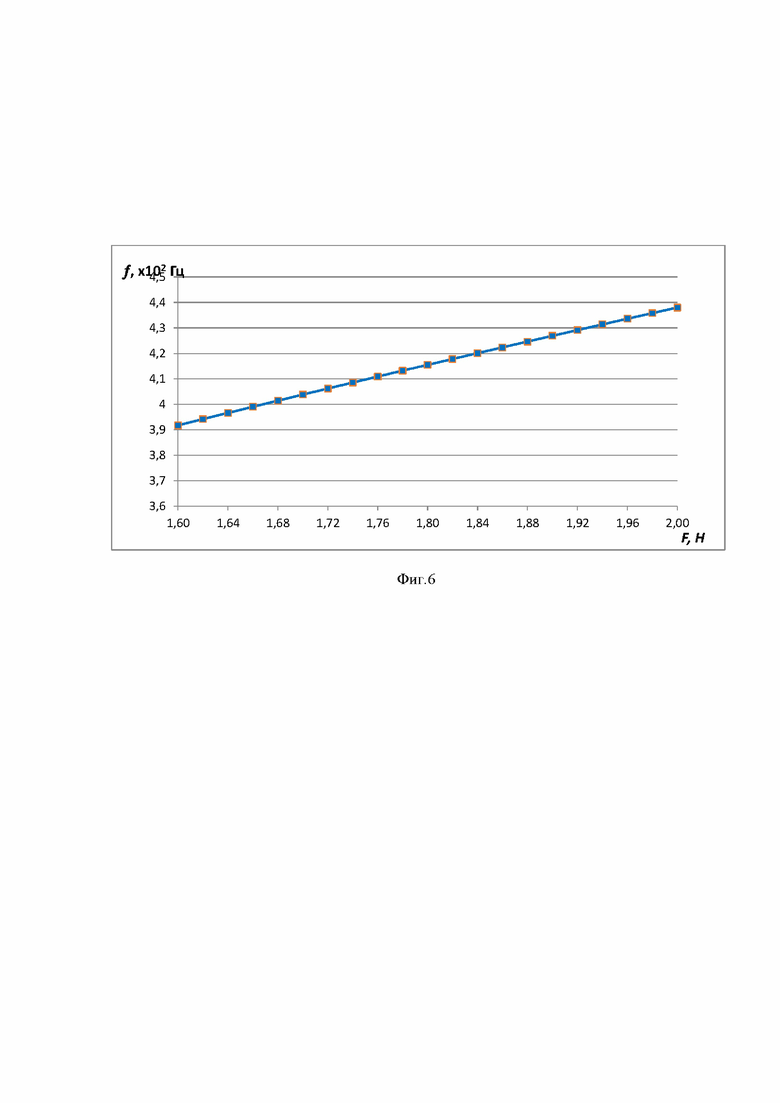

На фиг. 6 приведена графическая зависимость частоты собственных колебаний струны от величины изменения силы натяжения струны.

Как видно из приведенного рисунка на фиг. 6 графическая зависимость частоты собственных колебаний струны от величины изменения силы натяжения носит почти линейный характер.

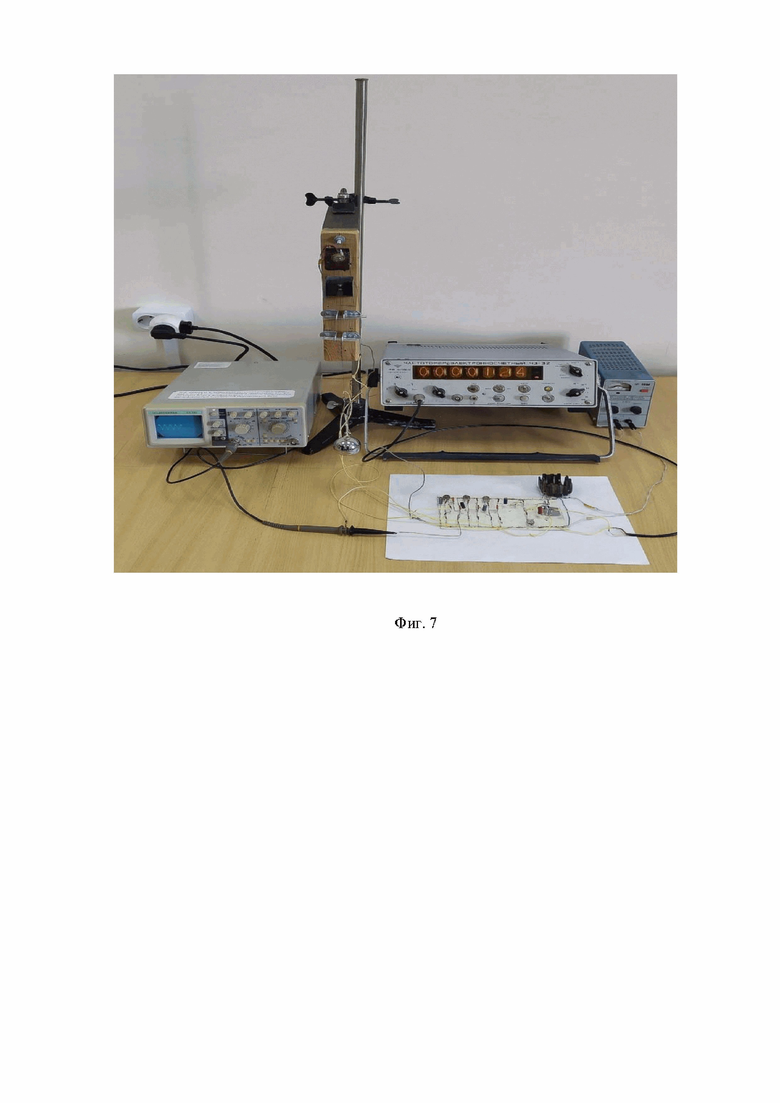

На фиг. 7 приведен общий вид действующей модели устройства, позволяющей определять плотность жидких сред методом измерения частоты собственных колебаний струнной автоколебательной системы.

Оценка погрешности экспериментальных измерений

Расчет плотности исследуемой жидкости проводится по формуле (12):

.

.

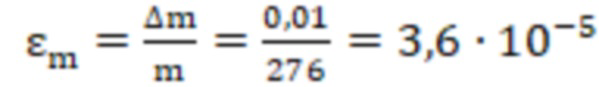

Здесь относительная погрешность измерения массы рабочего тела определится выражением:

.

.

Учитывая, что величина  , то погрешностью измерения массы рабочего тела в формуле (13) можно пренебречь.

, то погрешностью измерения массы рабочего тела в формуле (13) можно пренебречь.

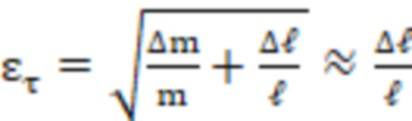

Относительная погрешность, обусловленная изменением линейной плотности струны, определится выражением:

.

.

Здесь величина массы струны в процессе измерений не изменяется.

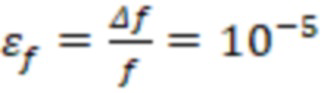

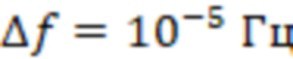

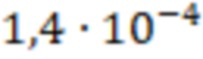

Измерение собственной частоты поперечных колебаний струны предлагаемого устройства измеряется электронным частотомером с относительной погрешностью:

, или в процентах

, или в процентах  ,

,

где:  = 335 Гц - минимальная частота колебаний струны, соответствующая максимальной плотности измеряемой жидкости - СУГ.

= 335 Гц - минимальная частота колебаний струны, соответствующая максимальной плотности измеряемой жидкости - СУГ.

Изменение длины струны  при изменении температуры и давления в широком интервале

при изменении температуры и давления в широком интервале  и

и  , пренебрежимо малы, вследствие того что длина струны определяется длиной кварцевых трубок 14 (см. фиг. 1), длина которых в заданном интервале температур остается постоянной.

, пренебрежимо малы, вследствие того что длина струны определяется длиной кварцевых трубок 14 (см. фиг. 1), длина которых в заданном интервале температур остается постоянной.

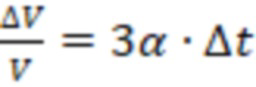

Действительно, при изменении температуры на величину  = 80 °С, относительное изменение длины колеблющегося участка струны определится выражением:

= 80 °С, относительное изменение длины колеблющегося участка струны определится выражением:

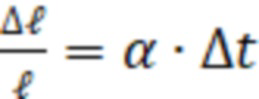

, (19)

, (19)

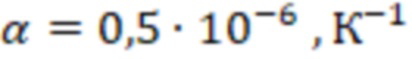

Здесь величина температурного коэффициента линейного расширения плавленого кварца составляет [5]:

.

.

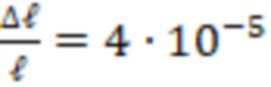

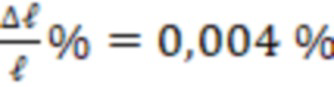

Подставляя числовые значения в выражение (19), для относительного изменения длины струны получим:

, или в процентах

, или в процентах  .

.

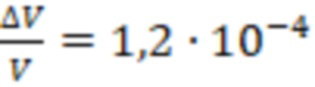

Температурное изменение объема  поплавка-противовеса также пренебрежимо мало, вследствие того, что в качестве материала поплавка в данном устройстве используется плавленый кварц. Аналогично, для относительного изменения объема поплавка, получим выражение:

поплавка-противовеса также пренебрежимо мало, вследствие того, что в качестве материала поплавка в данном устройстве используется плавленый кварц. Аналогично, для относительного изменения объема поплавка, получим выражение:

, или

, или  .

.

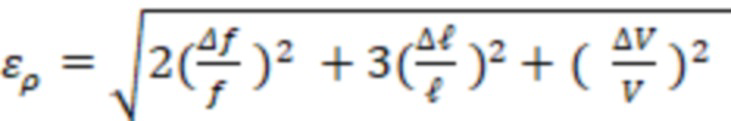

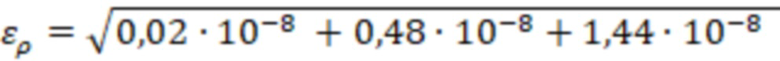

Таким образом, относительная погрешность измерения плотности СУГ с помощью предлагаемого устройства определится по формуле:

. (20)

. (20)

Здесь величины абсолютной погрешности измерений параметров устройства соответственно равны:  ,

,  ,

,  ,

,  ,

,

. Подставляя числовые данные параметров элементов устройства в формулу (20), получим:

. Подставляя числовые данные параметров элементов устройства в формулу (20), получим:

=

=  ,

,

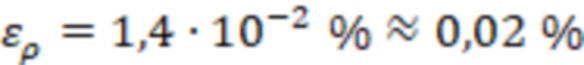

Или в процентах:  .

.

Таким образом, относительная погрешность измерений плотности СУГ на предлагаемом устройстве в среднем составляет не более  .

.

Список источников

1. Рудин А.В., Рудин В.А., Семенов И.М., Рубцов И.А., Никитина М.С., Журина А.Е., Тулякова Е.И. Определение плотности сжиженных углеводородов в широком интервале изменения температуры и давления методом измерения частоты собственных колебаний струны // Вестник Пензенского государственного университета. – 2020, №4 (32). – С. 115–123.

2. Авторское свидетельство № 651230, МК G01N 9/22. Плотномер жидкости / Барабаш В.С., Подгорный Ю.В. и др., опубл. БИ №9 – 1979 – с. 11.

3. Авторское свидетельство № 630557, МК G01N 9/12. Устройство для измерения жидких сред // Козлов И.Л., Новоселов Н.Л., Богород С.Х., опубл. 30.10.78 г. БИ №40.

4. Авторское свидетельство № 4078760, МК G01N 9/00. Плотномер // Ашанин А.С. , Малофей О.П., Степанов А.А., опубл. 11.07.1988. БИ №11 – 1988.

5. Справочник радиолюбителя – конструктора. – 3-е изд., перераб. и доп. – М.: Радио и связь, 1983. – 560 с.

6. Жуков Ю.П. Вибрационные плотномеры учеб. пособие / Жуков Ю.П. – Москва: изд-во «Энергоатомиздат», 1991. – 144 с. - ISBN: 5-283-01558-0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плотномер | 1986 |

|

SU1436012A1 |

| Устройство для измерения частоты собственных колебаний контакт-деталей геркона | 1987 |

|

SU1495644A1 |

| Плотномер | 1983 |

|

SU1140001A1 |

| Способ и устройство для измерения вязкости жидкостей | 1933 |

|

SU41243A1 |

| Устройство для определения поверхностного натяжения жидкостей | 1987 |

|

SU1516886A1 |

| Устройство для измерения частоты собственных колебаний контакт-деталей геркона | 1986 |

|

SU1455241A1 |

| Плотномер | 1982 |

|

SU1038828A1 |

| Устройство для измерения частоты собственных колебаний | 1982 |

|

SU1070432A1 |

| Устройство для контроля параметров герконов | 1985 |

|

SU1295463A1 |

| ПРИСТАВКА К ЭЛЕКТРОННОМУ ЧАСТОТОМЕРУ | 1964 |

|

SU164897A1 |

Изобретение относится к технике измерений плотности жидких сред методом измерения частоты собственных колебаний струнной электронно-механической автоколебательной системы струна - рабочее тело, которое непосредственно погружено в исследуемую среду. Устройство может быть использовано в нефтеперерабатывающей и других отраслях промышленности, в том числе на взрывоопасных АЗС, АГЗС, нефтебазах, объектах химической и пищевой промышленности, где необходимо проводить регулярный и оперативный контроль плотности сжиженных углеводородов, включая горюче-смазочные жидкости. Струнная колебательная система образована электронно-механической автоколебательной системой с обратной пьезоэлектрической положительной связью, выполненной в виде тонкой металлической струны, состоящей из трех участков – верхнего участка, центрального рабочего участка и нижнего участка. Рабочий участок струны помещен в магнитное поле постоянного магнита, верхний конец которой через треугольную призму механически связан с пьезоэлектрическим преобразователем, подключенного к входу предварительного усилителя синусоидальных колебаний, выход которого подключен к входу усилителя мощности, незаземленный выход которого подключен к электронному частотомеру и через трехканальный разъем к держателю верхнего конца верхнего участка струны, а заземленный выход усилителя мощности через заземленные неподвижные блок-ролики подключен к нижнему концу рабочего участка струны. Нижний конец нижнего участка струны закреплен к рабочему телу, которое обеспечивает необходимое натяжение струны за счет силы тяжести последнего. Технический результат – повышение точности измерений плотности жидкостей. 4 з.п. ф-лы, 7 ил.

1. Устройство для определения плотности жидких сред, содержащее струнную колебательную систему, к которому подвешено рабочее тело, погруженное в исследуемую жидкость, постоянный магнит и частотомер, отличающееся тем, что струнная колебательная система образована электронно-механической автоколебательной системой с обратной пьезоэлектрической положительной связью, выполненной в виде тонкой металлической струны, состоящей из трех участков – верхнего участка (А), центрального рабочего участка (В) и нижнего участка (С), причем рабочий участок струны (В) помещен в магнитное поле постоянного магнита и совершает поперечные колебания, верхний конец которого через треугольную призму - упор механически связан с пьезоэлектрическим преобразователем, подключенного через трехканальный разъем к входу предварительного усилителя синусоидальных колебаний, выход которого подключен к входу усилителя мощности, незаземленный выход которого подключен к электронному частотомеру и через трехканальный разъем к держателю верхнего конца верхнего участка струны (А), а заземленный выход усилителя мощности через заземленные неподвижные блок-ролики подключен к нижнему концу рабочего участка струны (В), а нижний конец нижнего участка струны (С) закреплен к рабочему телу, которое обеспечивает необходимое натяжение струны за счет силы тяжести последнего.

2. Устройство по п.1, отличающееся тем, что верхний конец верхнего участка струны жестко закреплен к электрически изолированному держателю, который закреплен на верхней горизонтальной поверхности упорной пластины П-образной формы, жестко закрепленной на верхней опорной плоскости камеры, а нижний конец нижнего участка струны пропущен через продольно размещенные и сдвинутые относительно друг друга заземленные неподвижные блоки – ролики, которые с помощью уголковых креплений закреплены на внутренней и внешней поверхностях нижней опорной плоскости камеры, соответственно и затем пропущен через осевое отверстие нижней опорной плоскости и закреплен к рабочему телу.

3. Устройство по п.1, отличающееся тем, что рабочий колеблющийся участок струны электронно-механической автоколебательной системы размещен между верхней и нижней опорными горизонтально расположенными плоскостями камеры, которые жестко закреплены между тремя кварцевыми трубками одинаковой длины с помощью тонких спиц с резьбовыми концами, которые размещены внутри кварцевых трубок.

4. Устройство по п.1, отличающееся тем, что усилитель электрических колебаний выполнен в виде последовательно соединенных предварительного усилителя синусоидальных колебаний и усилителя мощности, которые дополнительно снабжены задержанной системой автоматической регулировки усиления (АРУ), которая начинает действовать с некоторого порогового уровня входного сигнала и обеспечивает постоянство амплитуды синусоидальных колебаний на выходе усилителя мощности.

5. Устройство по п.1, отличающееся тем, что механические элементы струнной автоколебательной системы устройства размещены в полости цилиндрической камеры с герметичным верхним основанием и открытым нижним основанием, которая исключает погружение колеблющегося участка струны в исследуемую жидкость, при этом нижний конец нижнего участка струны с закрепленным к нему рабочим телом полностью погружены в исследуемую жидкость.

| Плотномер | 1983 |

|

SU1140001A1 |

| US 9228930 B2, 05.01.2016 | |||

| US 10527585 B2, 07.01.2020 | |||

| Измеритель параметров облачной среды | 1990 |

|

SU1760483A1 |

| ДАТЧИК ВИБРАЦИОННОГО ПЛОТНОМЕРА (ВАРИАНТЫ) | 2020 |

|

RU2722470C1 |

| Устройство для измерения плотности и вязкости жидких сред | 1982 |

|

SU1092377A1 |

Авторы

Даты

2024-09-27—Публикация

2023-09-15—Подача