Область техники, к которой относится изобретение

Изобретение относится к пористому элементу для системы предоставления пара, а также к источнику аэрозоля, картомайзеру или картриджу и к системе предоставления пара, содержащей такой пористый элемент.

Уровень техники

Многие электронные системы снабжения паром, такие как электронные сигареты и другие электронные системы доставки никотина с помощью испаренных жидкостей, состоят из двух основных компонентов или секций, а именно из секции картриджа или картомайзера и блока управления (секции батареи). Картомайзер обычно включает в себя резервуар с жидкостью и распылитель для испарения жидкости. Эти части в совокупности могут называться источником аэрозоля. Распылитель обычно сочетает в себе функции пористости или капиллярности и нагревания, чтобы транспортировать жидкость из резервуара к месту, где она нагревается и испаряется. Например, распылитель может быть выполнен в виде электрического нагревателя, представляющего собой резистивный провод, сформированный в виде катушки или другой формы для резистивного (джоулева) нагрева, или токоприемника для индукционного нагрева, а также пористого элемента, такого как волокнистый фитиль с капиллярной или впитывающей способностью в непосредственной близости от нагревателя, который впитывает жидкость из резервуара и переносит ее к нагревателю. Блок управления обычно включает в себя батарею для снабжения энергией системы для ее работы. Электроэнергия от батареи подается для активации нагревателя, который нагревается и испаряет небольшое количество поступившей из резервуара жидкости. Затем испаренная жидкость вдыхается пользователем.

Представляют интерес альтернативные конструкции элементов, пригодных для использования в качестве распылителей.

Раскрытие изобретения

Первым объектом изобретения является пористый элемент для системы снабжения паром, содержащий: удлиненный стержень из пористого керамического материала, имеющий первую торцевую поверхность, вторую торцевую поверхность и одну или несколько боковых поверхностей, продолжающихся между первой торцевой поверхностью и второй торцевой поверхностью и определяющих длину стержня; и покрытие из металла, нанесенное по меньшей мере на одну боковую поверхность стержня по меньшей мере на часть его длины.

Вторым объектом изобретения является источник аэрозоля для системы предоставления пара, представляющий собой пористый элемент согласно первому аспекту, и резервуар для хранения аэрозольобразующего материала субстрата, который должен доставляться к пористому элементу для испарения.

Третьим объектом изобретения является картомайзер для системы предоставления пара, содержащей пористый элемент согласно первому аспекту или источник аэрозоля согласно второму аспектом.

Четвертым объектом изобретения является система снабжения паром, содержащая пористый элемент согласно первому объекту изобретения, источник аэрозоля согласно второму объекту изобретения или картомайзер согласно третьему объекту изобретения.

Далее будут подробно описаны различные варианты осуществления изобретения теперь со ссылками на чертежи.

Краткое описание чертежей

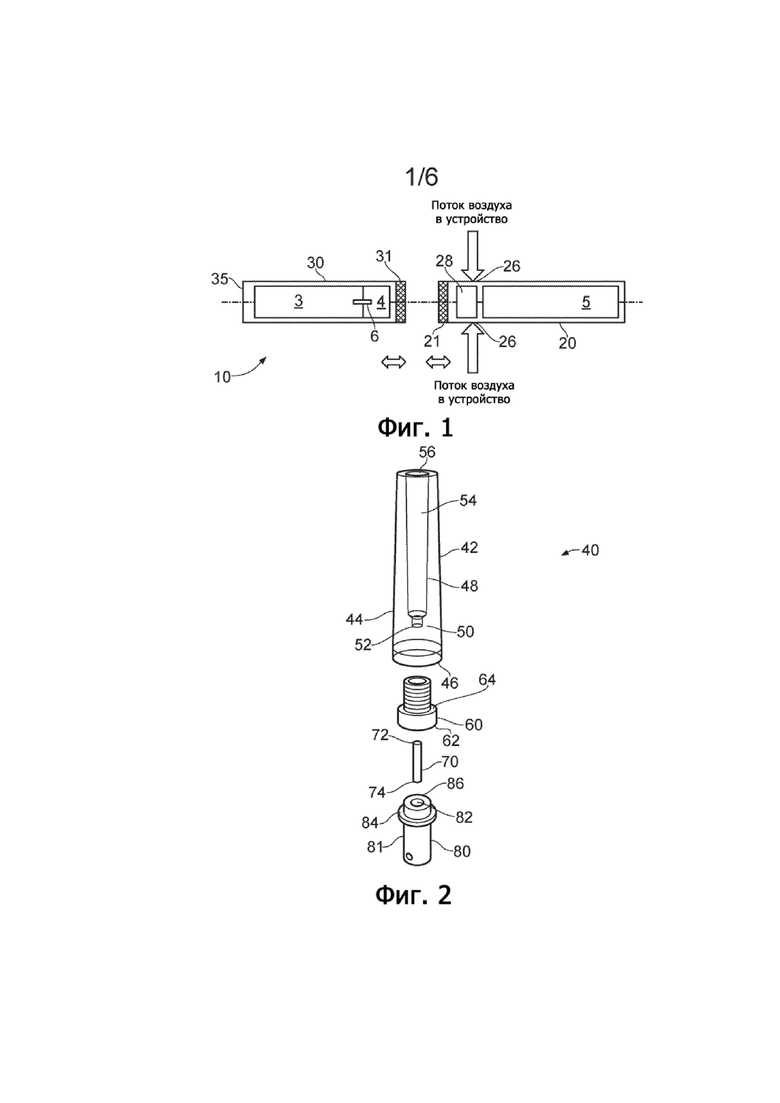

На фиг. 1 схематично показан пример выполнения электронной сигареты, содержащей картомайзер и блок управления, вид в разрезе;

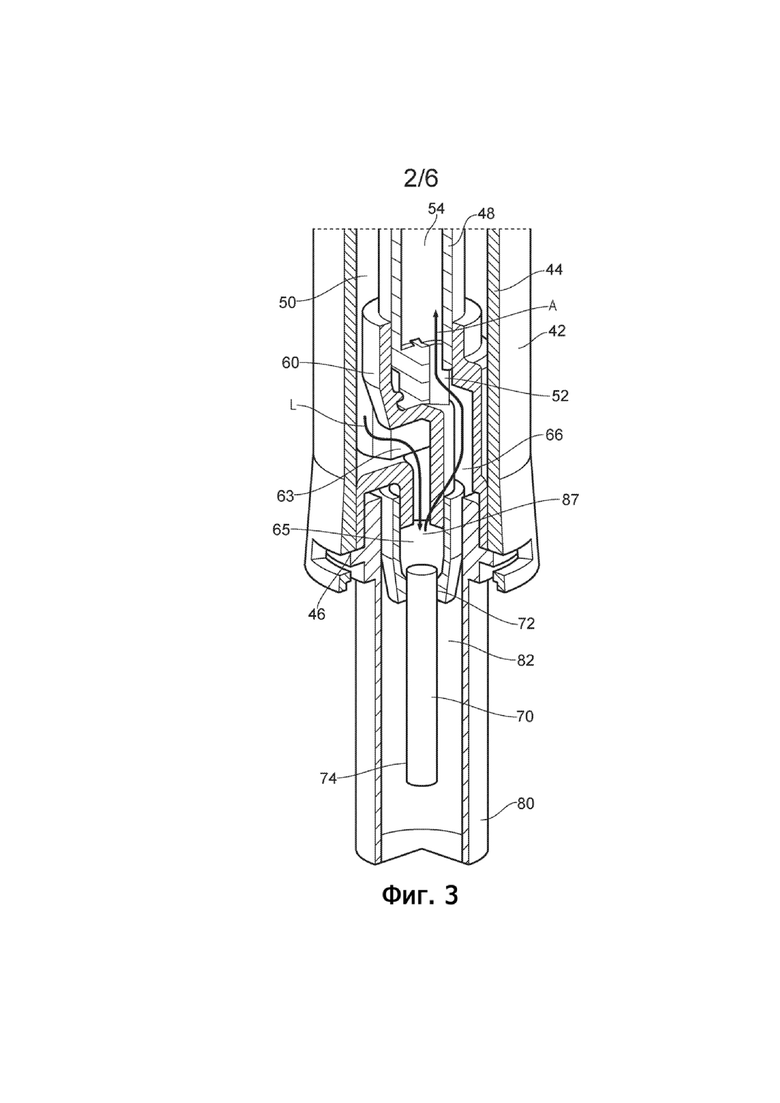

на фиг. 2 – картомайзер согласно изобретению, вид в перспективе с пространственным разделением деталей;

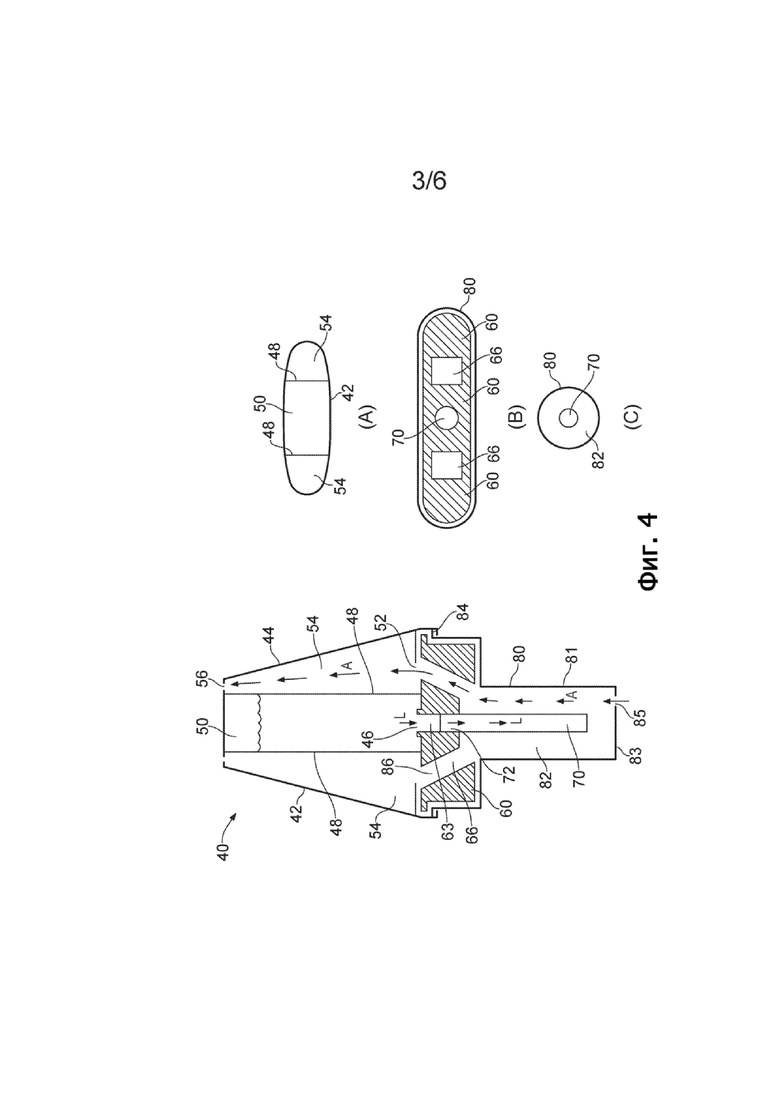

на фиг. 3 – картомайзер, показанный на фиг. 2, в собранном виде, вид в перспективе с частичным разрезом;

на фиг. 4 – еще один пример выполнения картомайзера согласно изобретению, схематический вид в разрезе;

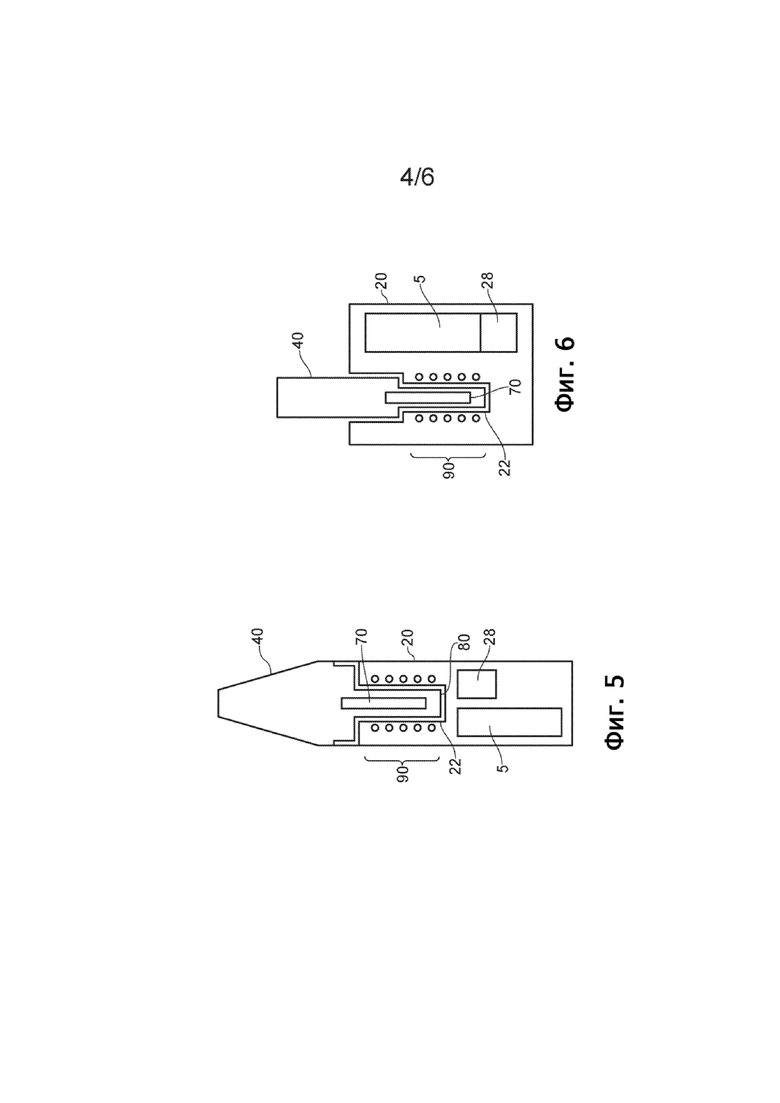

на фиг. 5 – первый пример выполнения системы предоставления пара согласно изобретению, использующей индукционный нагрев, упрощенный схематичный вид в разрезе;

на фиг. 6 – второй пример выполнения системы предоставления пара согласно изобретению, использующей индукционный нагрев, упрощенный схематичный вид в разрезе;

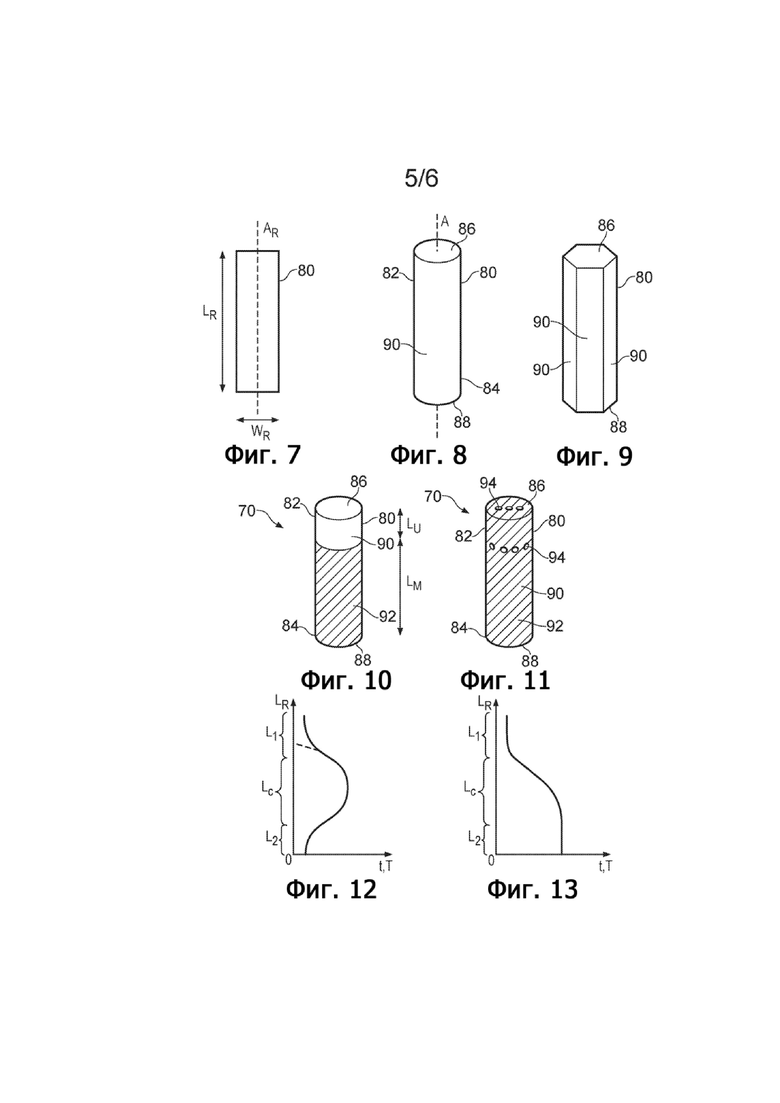

на фиг.7 – пример выполнения удлиненного стержня, пригодного для использования в пористом элементе согласно изобретению, схематичный вид сбоку;

на фиг. 8 – другой пример выполнения удлиненного стержня, пригодного для использования в пористом элементе согласно изобретению, вид в перспективе;

на фиг. 9 – еще один пример выполнения удлиненного стержня, пригодного для использования в пористом элементе согласно изобретению, вид в перспективе;

на фиг. 10 – пример выполнения пористого элемента согласно изобретению, вид в перспективе;

на фиг. 11 – еще один пример выполнения пористого элемента согласно изобретению, вид в перспективе;

на фиг. 12 – график зависимости толщины металлического покрытия пористого элемента от положения вдоль длины пористого элемента, соответствующий первому профилю толщины;

на фиг. 13 – график зависимости толщины металлического покрытия пористого элемента от положения вдоль длины пористого элемента, соответствующий второму профилю толщины;

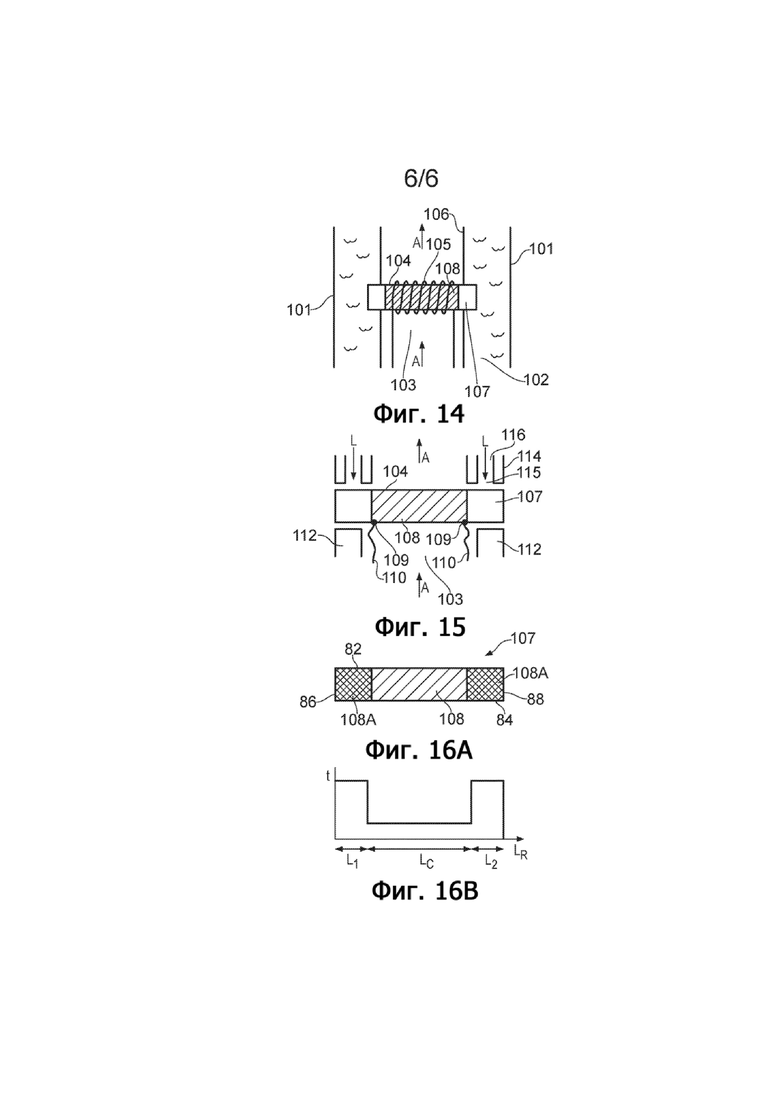

на фиг. 14 – пример выполнения источника аэрозоля, содержащего пористый элемент согласно изобретению, схематичный вид сбоку в разрезе;

на фиг. 15 – еще один пример выполнения источника аэрозоля, содержащего пористый элемент согласно изобретению, схематичный вид сбоку в разрезе;

на фиг. 16A – альтернативный пример выполнения пористого элемента, схематический вид сбоку;

на фиг. 16B – профиль толщины металлического покрытия пористого элемента, показанного на фиг. 16A.

Осуществление изобретения

В дальнейшем описаны определенные варианты осуществления изобретения. Некоторые особенности определенных вариантов осуществления изобретения могут быть реализованы обычным образом и для краткости они подробно не описаны. Таким образом, следует понимать, что подробно не описанные особенности рассмотренных в настоящем описании элементов устройства могут быть реализованы в соответствии с любой обычной технологией по реализации таких элементов.

Как описано выше, настоящее изобретение относится (но не ограничивается) к электронным системам снабжения аэрозолем или паром, таким как электронные сигареты. В нижеследующем описании иногда могут использоваться термины «электронная сигарета» и «е-сигарета»; однако следует понимать, что эти термины могут использоваться взаимозаменяемо с системой или устройством снабжения аэрозолем (паром). Упомянутые системы предназначены для генерирования вдыхаемого аэрозоля путем испарения субстрата в форме жидкости или геля, который может содержать или не содержать никотин. Кроме того, гибридные системы могут содержать субстрат в виде жидкости или геля плюс твердый субстрат, который также нагревают. Твердый субстрат может представлять собой, например, табак или другие нетабачные изделия, которые могут содержать или не содержать никотин. Используемый здесь термин «аэрозольобразующий материал субстрата» предназначен для обозначения материалов субстрата, которые могут образовывать аэрозоль либо посредством воздействия тепла, либо некоторыми другими способами. Термин «аэрозоль» может использоваться взаимозаменяемо с термином «пар».

В настоящем описании термин «компонент» используется для указания на часть, секцию, блок, модуль, устройство, узел и т.п. для электронной сигареты, которая содержит несколько более мелких частей или элементов, часто в пределах внешнего корпуса или стенки. Электронная сигарета может быть образована или выполнена из одного или нескольких таких компонентов, и эти компоненты могут быть соединены друг с другом с возможностью отсоединения или могут быть постоянно соединены друг с другом при изготовлении для образования всей электронной сигареты. Настоящее изобретение применимо к системам, состоящим из двух компонентов, которые можно разъемно соединять друг с другом, например, компонент, несущий аэрозольобразующий материал субстрата, удерживающий жидкость или другой аэрозольобразующий материал субстрата (картридж, картомайзер или расходный материал), и блок управления, имеющий батарею для снабжения электроэнергией, необходимой для работы элемента генерирования пара из материала субстрата. В качестве конкретного примера в настоящем описании представлен картомайзер как пример выполнения участка или компонента, несущего аэрозольобразующий материал субстрата, но изобретение не ограничивается этим и применимо к любой конфигурации участка или компонента, несущего аэрозольобразующий материал субстрата. Кроме того, такой компонент может включать в себя больше или меньше деталей, чем содержится в представленных в примерах.

Настоящее изобретение, в частности, относится к системам предоставления пара и их компонентам, в которых используется аэрозольобразующий материал субстрата в форме жидкости или геля, содержащийся в резервуаре, баке, контейнере или другом резервуаре, входящем в состав системы. В состав системы входит устройство для доставки материала субстрата из резервуара с целью обеспечения генерирования из него пара/аэрозоля. Термины «жидкость», «гель», «текучая среда», «исходная жидкость», «исходный гель», «исходная жидкость» и т.п. могут использоваться взаимозаменяемо с терминами «аэрозольобразующий материал субстрата» и «материал субстрата» для обозначения аэрозольобразующего материал субстрата, который имеет форму, допускающую его хранение и доставку.

На фиг. 1 с целью демонстрации взаимосвязей между различными частями типичной системы и пояснения общих принципов работы очень схематично (не в масштабе) показан пример выполнения системы предоставления аэрозоля/пара, такой как электронная сигарета 10. В этом примере электронная сигарета 10 имеет в целом удлиненную форму, проходящую вдоль продольной оси, обозначенной пунктирной линией, и содержит два основных компонента, а именно: компонент, секцию или блок 20 питания или управления и узел или секцию 30 картриджа (иногда называемую картомайзером или клиромайзером), несущую аэрозольобразующий материал субстрата и являющуюся компонентом генерирования пара.

Картомайзер 30 включает в себя резервуар 3, содержащий исходную жидкость или другой аэрозольобразующий материал субстрата, содержащий композицию, такую как жидкость или гель, из которой должен генерироваться аэрозоль, например аэрозоль, содержащий никотин. Исходная жидкость может содержать от 1 до 3% никотина и 50% глицерола, остальное – вода и пропиленгликоль практически в равных долях и, возможно, также другие компоненты, такие как ароматизаторы. Исходная жидкость, не содержащая никотин, может также использоваться, например, для доставки ароматизатора. В состав также может быть включен твердый субстрат (на чертежах не показан), такой как порция табака или другой ароматизирующий элемент, через который проходит образующийся из жидкости пар. Резервуар 3 имеет форму бака для хранения, который является контейнером или хранилищем, в котором может храниться жидкость-источник, так что жидкость может свободно перемещаться и течь в пределах этого бака. Для одноразового картомайзера резервуар 3 в процессе изготовления может быть герметизирован после заполнения, чтобы после израсходования исходной жидкости его можно было утилизировать, или он может иметь впускное или другое отверстие, через которое пользователь может добавлять новую исходную жидкость. Картомайзер 30 также содержит электрический нагревательный элемент или нагреватель 4, расположенный снаружи резервуара 3 для генерирования аэрозоля путем испарения исходной жидкости посредством нагревания. Для снабжения нагревателя 4 исходной жидкостью из резервуара 3 может использоваться устройство переноса или доставки жидкости (элемент переноса жидкости), такое как фитиль 6 или другой пористый элемент. Фитиль 6 может иметь одну или несколько частей, расположенных внутри резервуара 3, или иным образом сообщаться по текучей среде с жидкостью в резервуаре 3, чтобы иметь возможность впитывать исходную жидкость и передавать ее за счет капиллярного действия другим частям фитиля 6, которые примыкают или контактируют с нагревателем 4. Таким образом, исходная жидкость нагревается и испаряется, а затем заменяться новой исходной жидкостью из резервуара, подаваемой к нагревателю 4 фитилем 6. Фитиль можно рассматривать как мост, путь или канал между резервуаром 3 и нагревателем 4, который доставляет жидкость из резервуара к нагревателю. Термины, такие как канал, жидкостной канал, канал для передачи жидкости, канал для доставки жидкости, механизм или элемент для передачи жидкости и механизм или элемент для доставки жидкости могут использоваться взаимозаменяемо для обозначения фитиля или соответствующего компонента или конструкции.

Комбинация нагревателя и фитиля (или аналогичного элемента) иногда называется атомайзером, а резервуар с жидкостью-источником и атомайзер вместе могут называться источником аэрозоля. Может использоваться другая терминология, например, узел доставки жидкости или узел передачи жидкости, причем в рассматриваемом контексте эти термины могут использоваться взаимозаменяемо для обозначения генерирующего пар элемента (парогенератора) плюс капиллярный или подобный компонент или конструкция (элемент транспортировки жидкости), который подает или передает жидкость, полученную из резервуара, в парогенератор для генерирования пара/аэрозоля. Возможны конструкции, в которых детали могут располагаться иначе, чем на весьма схематичном изображении, показанном на фиг. 1. Например, фитиль 6 может быть полностью отдельным от нагревателя 4 элементом, или нагреватель 4 может выполняться пористым и способным выполнять, по меньшей мере частично, функцию капиллярного впитывания (например, в виде металлической сетки). В электрическом или электронном устройстве элемент генерирования пара может быть электрическим нагревательным элементом, работающим на принципе омического/резистивного (джоулева) нагревания или на принципе индукционного нагревания. Таким образом, в целом распылитель можно рассматривать как один или несколько элементов, реализующих функцию генерирования пара или испаряющего элемента, способного генерировать пар из доставляемой к нему исходной жидкости, и элемента транспортировки или доставки жидкости, способного доставлять или транспортировать жидкость из резервуара или аналогичного хранилища жидкости к парогенератору за счет впитывающего действия/капиллярной силы. Распылитель обычно размещается в картомайзере системы генерирования пара. В некоторых конструкциях жидкость может подаваться из резервуара непосредственно в парогенератор без необходимости в отдельном капиллярном элементе. Варианты осуществления изобретения применимы ко всем конфигурациям, которые согласуются с приведенными в настоящем описанием примерами.

Как показано на фиг. 1, картомайзер 30 также включает в себя мундштук или мундштучную часть 35 с выходным отверстием для воздуха, через которое пользователь может вдыхать аэрозоль, генерируемый распылителем 4.

Компонент питания или блок 20 управления включает в себя элемент или батарею 5 (далее называемую батареей, которая может быть перезаряжаемой) для питания электрических компонентов электронной сигареты 10, в частности, для работы нагревателя 4. Кроме того, имеется контроллер 28, такой как печатная плата и/или другая электронная схема для общего управления электронной сигаретой. Контроллер 28 управляет нагревателем 4, используя энергию от батареи 5, когда требуется пар, например, в ответ на сигнал от датчика давления или расхода воздуха (не показан), который обнаруживает вдыхание через систему 10, во время которого воздух поступает через одно или несколько входных отверстий 26, выполненных в стенке блока 20 управления. Когда нагревательный элемент 4 приведен в действие, он испаряет исходную жидкость, подаваемую из резервуара 3 элементом 6 доставки жидкости, для образования аэрозоля, который затем вдыхается пользователем через отверстие в мундштуке 35. Аэрозоль переносится от источника аэрозоля к мундштуку 35 по одному или нескольким воздушным каналам (не показаны), которые соединяют входное отверстие 26 с источником аэрозоля и выходным отверстием, когда пользователь вдыхает через мундштук 35.

Блок управления или секция 20 питания и картомайзер или узел 30 картриджа представляют собой отдельные соединяемые части, которые могут отделяться друг от друга в направлении, параллельном продольной оси, как показано сплошными стрелками на фиг. 1. Компоненты 20 и 30 соединены, когда устройство 10 используется, с помощью взаимодействующих элементов 21, 31 зацепления (например, винтового или байонетного соединения), которые обеспечивают механическое, а в некоторых случаях электрическое соединение между секцией 20 питания и узлом 30 картриджа. Электрическая связь требуется, если нагреватель 4 работает за счет омического нагревания, чтобы ток мог протекать через нагреватель 4, когда он подключен к батарее 5. В системах, в которых используется индукционный нагрев, гальваническая связь может отсутствовать, если в картомайзере 30 нет деталей, требующих электроэнергии. Индуктор может размещаться в секции 20 питания и снабжаться энергией от батареи 5, а картомайзер 30 и секция 20 питания имеют такую форму, что при их соединении обеспечивалось надлежащее воздействие создаваемого индуктором магнитного поля на нагреватель 4 с целью генерирования тока в материале нагревателя. Средства индукционного нагревания более подробно рассмотрены ниже. Конструкция, показанная на фиг. 1, представляет собой только примерную компоновку, и различные части и элементы могут по-разному распределяться между секцией 20 питания и секцией 30 узла картриджа, а также в ней могут размещаться другие компоненты и элементы. Две секции могут соединяться встык в продольной конфигурации, как показано на фиг. 1, или в другой конфигурации, такой как параллельное расположение бок о бок. Система может иметь или не иметь в целом цилиндрическую форму и/или в целом продолговатую форму. Любая из секций или обе секции или оба компонента могут быть одноразовыми и заменяться при их исчерпании (например, когда резервуар пуст или батарея разряжена) или приспособлены для многоразового использования, которое обеспечивается пополнением резервуара и зарядкой аккумулятора. В других примерах система 10 может быть унитарной, в которой секция 20 питания и картомайзер 30 располагаются в едином корпусе и не могут быть разделены. Изобретение применимо к любой из этих конфигураций и к другим известным специалистам в данной области техники конфигурациям.

На фиг. 2 показаны детали, собранные в картомайзер в соответствии с одним из вариантов осуществления изобретения. Картомайзер 40 состоит только из четырех деталей, которые могут собираться вместе путем приложения давления или сжатия, если они имеют соответствующую форму. Соответственно, изготовление может быть очень простым и понятным.

Первая деталь представляет собой корпус 42, который ограничивает резервуар для хранения аэрозольобразующего материала субстрата (далее для краткости именуемого жидкостью). Корпус 42 имеет в целом трубчатую форму, которая в этом примере имеет круглое поперечное сечение и содержит стенку или стенки, форма которых определяет различные части резервуара и другие элементы. Цилиндрическая внешняя боковая стенка 44 открыта на ее нижнем конце отверстием 46, через которое резервуар может заполняться жидкостью и к которому могут присоединяться другие детали. Она определяет наружный объем или размеры резервуара. Указание на элементы или детали, расположенные снаружи резервуара, предназначено для обозначения того, что деталь находится вне или частично за пределами области, ограниченной внешней стенкой 44.

Внутри внешней боковой стенки 44 концентрично ей расположена цилиндрическая внутренняя стенка 48. Такая конструкция определяет кольцевой объем 50 между внешней стенкой 44 и внутренней стенкой 48, который представляет собой пространство для удержания жидкости, т.е. резервуар. Наружная стенка 44 и внутренняя стенка 48 соединены (например, верхней стенкой или в результате схождения стенок друг с другом), чтобы закрыть верхний край объема 50 резервуара. Внутренняя стенка 48 открыта на нижнем конце отверстием 52, а также и на верхнем конце. Трубчатое внутреннее пространство, ограниченное внутренней стенкой, представляет собой проход или канал 54 для воздушного потока, который в собранной системе переносит выработанный аэрозоль из распылителя к выходному отверстию мундштука системы для вдыхания пользователем. Отверстие 56 на верхнем торце внутренней стенки 48 может быть выходным отверстием мундштука, или к корпусу 42 или вокруг него может присоединяться отдельный мундштук, имеющий канал, соединяющий отверстие 56 с выпускным отверстием мундштука.

Корпус 42 может быть выполнен из формованного пластического материала, например, способом литья под давлением. В примере, показанном на фиг. 2, корпус сформирован из прозрачного материала; это позволяет пользователю контролировать уровень или количество жидкости в резервуаре 44. В качестве альтернативы, корпус может быть полностью непрозрачным или непрозрачным, но с прозрачным окном, через которое можно контролировать уровень жидкости. В некоторых примерах пластический материал может быть жестким.

Вторая деталь картомайзера 40 представляет собой элемент 60 направления потока, который в этом примере также имеет круглое поперечное сечение, а его форма приспособлена для взаимодействия с нижним концом корпуса 42. Элемент 60 направления потока по сути представляет собой пробку и выполнен с возможностью выполнения множества функций. Когда он вставлен в нижний конец корпуса 42, он соединяется с отверстием 46, чтобы закрывать и герметизировать объем 50 резервуара, и соединяется с отверстием 52, чтобы закрывать и изолировать канал 54 для воздушного потока от объема 50 резервуара. Кроме того, элемент 60 направления потока имеет по меньшей мере один проходящий через него канал для жидкости, по которому жидкость попадает из объема 50 резервуара в пространство, внешнее по отношению к резервуару, которое является камерой, в которой пар/аэрозоль генерируется путем нагревания жидкости. Также элемент 60 направления потока имеет по меньшей мере еще один проходящий через него канал для потока аэрозоля, по которому выработанный аэрозоль переносится из пространства камеры 82 выработки аэрозоля в канал 54 для воздушного потока в корпусе 42, так что аэрозоль доставляется к отверстию мундштука для вдыхания пользователем.

Элемент 60 направления потока может изготавливаться из гибкого упругого материала, такого как силикон, чтобы его можно было легко вводить в зацепление с корпусом 46 посредством фрикционной посадки. Кроме того, элемент 60 направления потока имеет гнездо или образование аналогичной формы (не показано) на своей нижней поверхности 62, противоположной верхней поверхности или поверхностям 64, которые входят в зацепление с корпусом 42. Гнездо принимает и поддерживает распылитель 70, являющийся третьей деталью картомайзера 40.

Распылитель 70 имеет удлиненную форму с первым концом 72 и вторым концом 74, расположенными на противоположных концах его удлиненной формы. В собранном картомайзере распылитель вставлен своим первым концом 72 в гнездо элемента 60 направления потока в направлении корпуса 42 резервуара. Таким образом, первый конец 72 распылителя поддерживается элементом 60 направления потока, а распылитель 70 продолжается в продольном направлении наружу от резервуара по существу вдоль продольной оси, определяемой частями корпуса 42 концентрической формы. Второй конец 74 распылителя 70 остается свободным, т.е. распылитель 70 установлен консольно, выступая наружу из внешних границ резервуара. Распылитель 70 выполняет функции впитывания и нагревания для генерирования аэрозоля и содержит электрический нагреватель, действующий как индукционный приемник, и пористую часть, выполненную с возможностью впитывания жидкости из резервуара и подвода ее к нагревателю. Примеры выполнения распылителя 70 более подробно описаны ниже.

Четвертая деталь картомайзера 40 представляет собой кожух 80, в этом примере имеющий круглое поперечное сечение. Он содержит цилиндрическую боковую стенку 81, которая может быть закрыта стенкой основания для ограничения центральной полости камеры 82 выработки аэрозоля. Верхний ободок 84 боковой стенки 81 вокруг отверстия 86 имеет форму, обеспечивающую зацепление кожуха 80 с деталями взаимно соответствующих форм на элементе 60 направления потока, так что кожух 80 может соединяться с элементом 60 после вставки распылителя 70 в гнездо этого элемента 60. Таким образом, элемент 60 направления потока действует как крышка, закрывающая центральную полость камеры 82 выработки аэрозоля, которое образует камеру выработки аэрозоля, в которой расположен распылитель 70. Отверстие 86 обеспечивает сообщение с каналом для жидкости и с каналом для потока аэрозоля в элементе 60 направления потока, так что жидкость может доставляться к распылителю, а образовавшийся аэрозоль может удаляться из камеры выработки аэрозоля. Чтобы поток воздуха проходил через камеру выработки аэрозоля и через распылитель 70 и собирать пар так, чтобы он увлекался воздушным потоком с образованием аэрозоля, стенка или стенки 81 корпуса 80 имеют одно или несколько отверстий или перфораций, позволяющих воздуху втягиваться в камеру выработки аэрозоля, когда пользователь вдыхает через отверстие мундштука картомайзера.

Кожух 80 может формироваться из пластического материала, например, способом литья под давлением. Он может формироваться из жесткого материала, так что он может легко входить в контакт с элементом направления потока путем сдвигания двух деталей по направлению друг к другу.

Как отмечалось выше, элемент направления потока может изготавливаться из гибкого упругого материала и может удерживать соединенные с ним детали, а именно корпус 42, распылитель 70 и кожух 80, посредством фрикционной посадки. Поскольку эти детали могут быть более жесткими, упругость элемента направления потока, позволяющая ему деформироваться при прижатии к этим другим деталям, компенсирует любые незначительные погрешности в размерах изготовленных частей. Таким образом, элемент направления потока может компенсировать погрешности изготовления всех деталей, обеспечивая при этом качественную сборку деталей в целом для формирования картомайзера 40. Таким образом, требования к точности изготовления корпуса 42, распылителя 70 и корпуса 80 могут быть несколько смягчены, что снижает производственные затраты.

На фиг. 3 показан картомайзер по фиг. 1 в собранном состоянии. Можно видеть, что элемент 60 направления потока на своих верхних поверхностях имеет форму, позволяющую охватывать отверстие 52, образованное нижним краем внутренней стенки 48 корпуса 42 резервуара, и форму концентрично снаружи, чтобы взаимодействовать с отверстием 46, ограниченным нижним краем внешней стенки 44 корпуса 42, чтобы герметизировать как пространство 50 резервуара, так и канал 54 для воздушного потока.

Элемент 60 направления потока имеет канал 63 для жидкости, который позволяет потоку жидкости L из объема 50 резервуара попадать через элемент направления потока в пространство 65, расположенное под элементом 60 направления потока. Кроме того, имеется канал 66 для потока аэрозоля, который позволяет потоку аэрозоля и воздуха A проходить из пространства 65 через элемент 60 направления потока в канал 54 для воздушного потока.

Кожух 80 имеет форму верхнего ободка, позволяющую взаимодействовать с соответствующими фасонными частями на нижней поверхности элемента 60 направления потока, чтобы формировать камеру 82 выработки аэрозоля по существу за пределами внешних размеров объема 50 резервуара, расположенного внутри корпуса 42. В этом примере кожух 80 имеет отверстие 87 на верхнем конце рядом с элементом 60 направления потока. Это совпадает с пространством 65, с которым сообщаются канал 63 для жидкости и канал 66 для потока аэрозоля, позволяя жидкости попадать в камеру 82 выработки аэрозоля, а аэрозолю выходить из этой камеры 82 через каналы в элементе 60 направления потока.

В этом примере отверстие 87 также действует как гнездо для установки первого поддерживаемого конца 72 распылителя 70 (в описании фиг. 2 гнездо распылителя было упомянуто как сформированное в элементе направления потока; может использоваться любой вариант). Таким образом, жидкость, поступающая через канал 63, подается непосредственно к первому концу 72 распылителя 70 для абсорбции и впитывания, а воздух или аэрозоль могут проходить через распылитель 70 и попадать в канал 66 для потока аэрозоля. Второй конец 74 распылителя 70 удален от пространства 50 резервуара и не имеет опоры внутри камеры 82 аэрозолирования. Таким образом, распылитель 70 поддерживается консольно.

Распылитель 70 выполнен в виде пористого стержневого элемента, который действует как впитывающий компонент распылителя 70. В этом примере стержень имеет цилиндрическую форму. На одну или несколько поверхностей по меньшей мере нижней части распылителя вблизи второго конца 74, расположенного в камере 82 выработки аэрозоля, нанесено металлическое покрытие (на фиг. 3 не показано). Покрытие действует в качестве нагревательного элемента распылителя 70, являясь токоприемником для индукционного нагрева. Жидкость, поступающая в пространство 65, всасывается за счет впитывающей способности пористого материала распылителя 70 и переносится вниз к нагревательному элементу. Нагревание с помощью индукции будет описано ниже.

Пример, показанный на фиг. 2 и 3, имеет детали с по существу круговой симметрией в плоскости, ортогональной продольному размеру собранного картомайзера, следовательно, не требуется какая-либо ориентация деталей в плоскостях, в которых они соединяются вместе, что позволяет облегчить изготовление. Детали могут соединяться друг с другом в любой ориентации относительно продольной оси, поэтому нет необходимости размещать детали в определенной ориентации перед сборкой. Однако симметричная форма не обязательна, и детали могут иметь альтернативную форму.

На фиг. 4 показан в разрезе еще один пример собранного картомайзера, также содержащего корпус резервуара, элемент направления потока, распылитель и кожух. Однако в этом примере в плоскости, ортогональной продольной оси картомайзера 40, по меньшей мере некоторые из деталей имеют овальную, а не круглую форму и расположены таким образом, чтобы иметь симметрию вдоль большой и малой осей овала. Элементы зеркально симметричны относительно как большой, так и малой осей овала. Это означает, что при сборке детали могут иметь любую из двух ориентаций, повернутых на 180° относительно друг друга вокруг продольной оси. Опять же, сборка упрощается по сравнению со сборкой системы, состоящей из деталей, не имеющих симметрии.

В этом примере кожух 80 также содержит боковую стенку 81, которая сформирована таким образом, что она имеет различные поперечные сечения в разных точках вдоль продольной оси кожуха, и стенку 83 основания, ограничивающие пространство, которое формирует камеру 82 выработки аэрозоля. К своему верхнему концу кожух расширяется до большего поперечного сечения, чтобы обеспечить место для размещения элемента 60 направления потока. Участок корпуса 80 с большим поперечным сечением имеет, как правило, овальное поперечное сечение (фиг. 4 B), а участок с более узким поперечным сечением корпуса имеет в целом круглое поперечное сечение (фиг.4 C). Верхний ободок 84 корпуса вокруг верхнего отверстия 86 имеет форму, обеспечивающую зацепление с соответствующей формой на корпусе 42 резервуара. Эта форма и зацепление показаны на фиг. 4 в упрощенном виде; в действительности будет сложнее обеспечить относительно непроницаемое для воздуха и жидкости соединение. Кожух 80 имеет по меньшей мере одно отверстие 85, в данном случае в стенке 83 основания, чтобы позволять воздуху попадать в камеру выработки аэрозоля во время вдыхания пользователя.

В данном примере корпус 42 резервуара имеет иную форму по сравнению с примерами по фиг. 2 и 3. Наружная стенка 44 определяет внутреннее пространство, которое разделено на три области двумя внутренними стенками 48. Области расположены рядом друг с другом. Центральная область между двумя внутренними стенками 48 представляет собой объем 50 резервуара для удержания жидкости. Эта область закрыта сверху верхней стенкой корпуса. Отверстие 46 в основании объема резервуара позволяет подавать жидкость из резервуара в камеру 82 выработки аэрозоля. Две боковые области между внешней стенкой 44 и внутренними стенками 48 представляют собой каналы 54 для воздушного потока. Каждый из них имеет отверстие 52 на нижнем конце для входа аэрозоля и отверстие 56 мундштука на его верхнем конце (снаружи к корпусу 42 резервуара может добавляться отдельный мундштук).

Элемент 60 направления поток (заштрихован для ясности) находится в зацеплении с нижним краем корпуса 42 посредством фасонных участков для зацепления с отверстиями 46 и 52 в корпусе 42 для герметизации объема 50 резервуара и каналов 54 для потока воздуха. Элемент 60 направления потока имеет единственный центрально расположенный канал 63 для жидкости, выровненный с отверстием 46 в резервуаре, для транспортировки жидкости L из резервуара в камеру 82 выработки аэрозоля. Кроме того, имеется два канала 66 для потока аэрозоля, каждый из которых продолжается от входного отверстия камеры 82 выработки аэрозоля до входного отверстия в каналы 54 для воздушного потока, по которым воздух, поступающий в камеру выработки аэрозоля через отверстие 83 и захватывающий пар в камере 82 выработки аэрозоля, проходит в каналы 54 к выходным отверстиям 56 мундштука.

Распылитель 70 устанавливается путем вставки его первого конца 72 в канал 63 для жидкости элемента 60 направления потока. Таким образом, в этом примере канал 63 для жидкости действует как гнездо для консольной установки распылителя 70. Первый конец 72 распылителя 70 напрямую снабжается жидкостью, поступающей в канал 63 из резервуара 50, и жидкость всасывается благодаря капиллярным свойствам распылителя 70 и подается вдоль распылителя для нагревания нагревателем (не показан) распылителя 70, который расположен в камере 82 выработки аэрозоля.

На фиг. 4 (A), (B) и (C) показаны поперечные сечения картомайзера 40 в соответствующих положениях вдоль продольной оси картомайзера 40.

Хотя изобретение относится к распылителям, в которых нагрев осуществляется посредством резистивного нагрева, требующего электрических подключений к нагревательному элементу для прохождения тока, конструкция картомайзера имеет особое значение для использования индукционного нагрева. Это процесс, при котором электропроводящий элемент, обычно выполненный из металла, нагревается за счет электромагнитной индукции посредством вихревых токов, протекающих в элементе, который генерирует тепло. Индуктор (рабочая катушка) работает как электромагнит, когда через него пропускается высокочастотный переменный ток от генератора, что приводит к созданию магнитного поля. Когда проводящий элемент находится в потоке магнитного поля, поле проникает в этот элемент и вызывает в нем вихревые токи. Они протекают в элементе и генерируют тепло при преодолении электрического сопротивления элемента за счет джоулева нагревания, точно так же, как тепло вырабатывается в резистивном электронагревательном элементе при пропускании через него тока. Привлекательной особенностью индукционного нагрева является отсутствие необходимости в гальваническом соединении с электропроводящим элементом; вместо чего требуется, чтобы в области, занимаемой нагревательным элементом, создавалась достаточная плотность магнитного потока. В системах предоставления пара, где требуется выделение тепла вблизи жидкости, это выгодно, поскольку может обеспечиваться более эффективное разделение жидкости и электрического тока. Предполагая, что в картомайзере отсутствуют другие элементы, требующие электропитания, нет необходимости в каком-либо электрическом соединении картомайзера с секцией питания, и стенка картомайзера может обеспечивать более надежный барьер для жидкости, уменьшая вероятность утечки.

Индукционное нагревание эффективно для прямого нагревания электропроводящего элемента, как описано выше, но также может использоваться для косвенного нагревания непроводящего элемента. В системе предоставления пара необходимо обеспечить теплом жидкость в пористой капиллярной части распылителя, чтобы вызвать испарение. Для непрямого нагревания посредством индукции электропроводящий элемент должен быть расположен рядом или в контакте с элементом, который необходимо нагреть, и между рабочей катушкой и нагреваемым элементом. Рабочая катушка нагревает проводящий элемент за счет индукционного нагрева, и тепло передается за счет теплового излучения или теплопроводности непроводящему элементу. В таком устройстве проводящий элемент называется токоприемником. Таким образом, в распылителе нагревательный компонент может выполняться из электропроводящего материала (обычно из металла), который используется в качестве индукционного токоприемника для передачи тепловой энергии пористой части распылителя.

На фиг. 5 упрощенно показана система предоставления пара, содержащая картомайзер 40 и секцию 20 питания, приспособленную для индукционного нагревания. Картомайзер 40 может быть таким, как показано в примерах ро фиг. 2, 3 и 4 (хотя не исключены и другие конструкции), и изображен в общих чертах только для простоты. Картомайзер 40 содержит распылитель 70, в котором обеспечивается индукционное нагревание, так что функция нагревания обеспечивается токоприемником (на чертеже не показан). Распылитель 70 расположен в нижней части картомайзера 40 и окружен кожухом 80, который не только ограничивает камеру выработки аэрозоля, но также обеспечивает определенную степень защиты распылителя 70, который может являться относительно уязвимым для повреждения вследствие его консольного крепления. Тем не менее, консольный монтаж распылителя 70 обеспечивает эффективное индукционное нагревание, поскольку распылитель 70 может вставляться во внутреннее пространство катушки 90, и, в частности, резервуар располагается на удалении от внутреннего пространства катушки 90. Соответственно, в секции 20 питания имеется углубление 22, в которое входит кожух 80 картомайзера 40, когда он соединен с секцией питания для использования (посредством, например, фрикционной посадки, зажимного действия, винтовой резьбы или магнитной защелки). Индуктор 90 расположен в секции 20 питания таким образом, чтобы окружать углубление 22, причем катушка 90 имеет продольную ось, вокруг которой проходят отдельные витки катушки, и длину, которая по существу соответствует длине токоприемника, так что катушка 90 и токоприемник перекрываются, когда картомайзер 40 и секция 20 питания соединены друг с другом. В других вариантах выполнения длина катушки может не соответствовать длине токоприемника, например, длина токоприемника может быть меньше длины катушки, или длина токоприемника может быть больше длины катушки. Таким образом, токоприемник находится в магнитном поле, создаваемом катушкой 90. Если упомянутые элементы расположены так, что разделение токоприемника и окружающей катушки минимально, магнитный поток, пронизывающий токоприемник, будет выше, и эффект нагревания станет более значительным. Тем не менее, разделение по меньшей мере частично задается шириной камеры 82 выработки аэрозоля, размер которой должен быть таким, чтобы обеспечивать адекватный поток воздуха вокруг распылителя и исключать захват капель жидкости. Эти два требования должны быть сбалансированы друг с другом при определении размеров и расположения различных элементов.

Секция 20 питания содержит аккумулятор 5 для снабжения катушки 90 электроэнергией с соответствующей частотой переменного тока. Также в систему входит контроллер 28 для управления подачей энергии, когда требуется генерирование пара, и, возможно, для обеспечения других функций управления системой предоставления пара, которые здесь не рассматриваются. Секция питания может также включать в себя другие элементы, которые не показаны на чертежах и не имеют отношения к настоящему обсуждению.

На фиг. 5 показана собой линейно расположенная система, в которой секция 20 питания и картомайзер 40 соединены встык, чтобы получить форму пишущей ручки.

На фиг. 6 упрощенно показана альтернативная конструкция, в которой картомайзер 40 представляет собой мундштук для более коробчатой конструкции, в которой батарея 5 расположена в секции 20 питания с одной из сторон картомайзера 40. Возможны и другие варианты выполнения.

Распылитель 70 представляет собой пористый элемент, форма и размер которого определяются удлиненной стержневидной деталью (также называемой здесь «удлиненным стержнем»), выполненной из пористого материала, причем пористый материал представляет собой керамический материал.

На фиг. 7 схематично показан удлиненный стержень 80. Термины «удлиненная стержневая деталь» и «удлиненный стержень» предназначены для обозначения того, что стержень 80 имеет трехмерную форму, продолжающуюся вдоль центральной продольной оси AR на расстояние, определяющее длину стержня 80, которая больше или значительно больше размеров стержня 80 в направлениях, ортогональных продольной оси. Другими словами, поперечные размеры (которые могут быть, в зависимости от формы, шириной, размахом, глубиной, диаметром или большой/малой осью) стержня 80 меньше его длины. Например, длина LR и ширина WR (которая может быть постоянной величиной по всей длине или средним значением, если поперечные размеры меняются по длине или поперечное сечение стержня не является круглым) могут иметь отношение в диапазоне LR:WR = от 2:1 до 6:1, например 3:1 или 5:1. Например, длина может выбираться не слишком большой по сравнению с шириной, поскольку в противном случае это может препятствовать попаданию жидкости в нижнюю часть стержня в конфигурациях, где распылитель крепится консольно, например, как на фиг. 2-6, или в других устройствах, где жидкость подается к одному из концов стержня. Кроме того, в таких конфигурациях ширина не должна быть слишком большой, поскольку это приведет к увеличению габаритных размеров картомайзера и корпуса, что потребует соответствующего увеличения размеров индуктора. В одном из примеров длина стержня составляет 12 мм, а ширина – 3 мм, что дает отношение LR:WR = 4:1. В примере, показанном на фиг. 7, стержень имеет постоянную ширину WR, при этом ширина не меняется в зависимости от положения вдоль продольной оси AR, но это не является существенным.

На фиг. 8 показан в перспективе пример выполнения удлиненного стержня 80, который имеет цилиндрическую форму и, следовательно, круглое поперечное сечение. Форма удлиненного стержня 80 определяется его внешними поверхностями, что справедливо для любой формы поперечного сечения. Стержень 80 имеет первую торцевую поверхность или торец 86 на первом конце 82 стержня 80 и противоположную вторую торцевую поверхность или торец 88 на втором конце 84 стержня 80. Торцевые поверхности 86, 88 являются круглыми. Обычно первая торцевая поверхность 86 и вторая торцевая поверхность 88 плоские и лежат в плоскостях, по существу перпендикулярных продольной оси AR стержня 80, но эти особенности не являются существенными. Одна или обе торцевые поверхности 86, 88 могут быть криволинейными или иметь другую форму, например вогнутую или выпуклую. Они могут лежать под углом к продольной оси AR, и эти две торцевые поверхности 86, 88 могут быть параллельны или не параллельны между собой. Например, в стержне, предназначенном для консольного монтажа с опорой на его первом конце, первая торцевая поверхность может быть вогнутой или иметь выемку внутри или другую поверхность для направления потока жидкости из резервуара в центральную часть или сердцевину стержня для улучшения проникновения жидкости в пористую структуру материала стержня.

Одна или более боковых стенок, боковых поверхностей или боковых сторон 90 проходят между первой и второй торцевыми поверхностями 86, 88. У цилиндрического стержня 80, показанного на фиг. 8, имеется только одна изогнутая боковая поверхность 90, которая непрерывно проходит по периметру стержня 80. Цилиндрический стержень может быть полезен для эффективного индукционного нагревания, поскольку стержень может располагаться коаксиально внутри цилиндрического индуктора, чтобы быть равномерно удаленным от катушки со всех сторон для обеспечения равномерного индукционного нагревания. Однако не исключены и другие формы. Например, форма поперечного сечения (то есть форма стержня в плоскости, ортогональной продольной оси, которая также является формой торцевых поверхностей 86, 88, если форма поперечного сечения неизменна) может быть овалом, который тоже имеет только одну сплошную и изогнутую боковую поверхность. В качестве альтернативы, стержень может представлять собой призму с торцевыми поверхностями и поперечным сечением, представляющими собой треугольник, квадрат, прямоугольник, пятиугольник, шестиугольник или многоугольник более высокого порядка. Многоугольник может быть правильным или неправильным.

На фиг. 9 показан удлиненный стержень с шестиугольным поперечным сечением. Соответственно, стержень 80 имеет шесть боковых граней 90, прилегающих друг к другу вокруг периметра стержня 80. Точно так же стержень треугольной призмы будет иметь три смежные боковые грани, квадратная или прямоугольная призма будет иметь четыре смежные боковые грани, пятиугольная призма будет иметь пять смежных боковых граней и так далее.

Распылитель с пористым элементом для простоты описания будет более подробно описан ниже на примере цилиндрического стержня. Однако все его особенности в равной степени применимы и к стержням других форм, т.е. если цилиндрический стержень имеет только одну боковую стенку, это следует понимать как применимое также к стержням с несколькими боковыми гранями, так что ссылки на «боковую грань» подразумевают и «боковые грани», и любой стержень имеет по меньшей мере одну боковую грань, или одну или более боковых граней.

Второй особенностью пористого элемента является металлическое покрытие, которое наносится на часть внешней поверхности удлиненного стержня. В частности, металлическое покрытие наносится на по меньшей мере часть боковой поверхности (боковой грани) или по меньшей мере на одну из боковых граней.

В качестве первого примера металлическое покрытие наносится с целью его использования в качестве токоприемника для индукционного нагревания. Когда пористый элемент находится внутри работающего индуктора, происходит повышение температуры металла, что позволяет передавать тепловую энергию жидкости, содержащейся в пористой структуре материала стержня, для генерирования пара.

Как показано на фиг. 10, пористый элемент (который в данном случае можно рассматривать как распылитель 70, поскольку он содержит пористый/капиллярный элемент в сочетании с нагревательным элементом) представляет собой цилиндрический удлиненный стержень 80 из пористой керамики и металлическое покрытие 92. Металлическое покрытие 92 непрерывно нанесено вокруг боковой стенки 90 стержня 80 на часть длины боковой стенки 90, которая отходит от второй торцевой поверхности 88 и, следовательно, на втором конце 84 стержня 80, но заканчивается, не доходя до первого конца 82 стержня 80. Таким образом, первый конец 82 не покрыт металлическим покрытием 92. Эта компоновка спроектирована таким образом, что когда пористый элемент 70 консольно установлен своим первым концом, как показано на фиг. 2-6, токоприемник, образованный металлическим покрытием, размещается надлежащим образом, чтобы быть окруженным индуктором, как показано на фиг. 5 и 6. Длина LM металлического покрытия 92 вдоль длины стержня 80 может по существу согласовываться с длиной индуктора или может отличаться, как описано выше. Смысл оставления первого конца 82 стержня без металлического покрытия заключается в том, чтобы уменьшить, ограничить или избежать нагревания материала стержня 80 вблизи первого конца 82. Это уменьшает передачу тепловой энергии жидкости, хранящейся в резервуаре картомайзера, который контактирует с первой торцевой поверхностью 86 стержня 80. Кроме того, это уменьшает любые нежелательные эффекты повышения температуры компонента, используемого для удержания пористого элемента 70, т.е. элемента 60 направления потока, в который вставлен первый конец пористого элемента. Требования к термостойкости опорного элемента могут быть снижены, поэтому выбор материала для опорного элемента расширяется.

Длина Lu непокрытого участка на первом конце 80, относительно всей длины LR стержня, может находиться в диапазоне от 10 до 50%, например, от 10 до 30% или от 20 до 30% или от 10 до 20%.

Чтобы обеспечить эффективную передачу тепла от металлического покрытия к пористой керамике, металлическое покрытие может проходить непрерывно по периметру поверхности стержня 80, другими словами, непрерывно вокруг всех боковых граней 90, в дополнение к непрерывному продолжению в продольном направлении. Это обеспечивает максимальную площадь поверхности токоприемника и, следовательно, максимальный нагревательный эффект. Однако это несущественно, и металлическое покрытие может быть прерывистым по периметру и/или по длине, например нанесенным полосами. Это может использоваться, например, для создания индивидуального профиля нагревания.

Кроме того, металлическое покрытие 92 может наноситься на одну или несколько боковых поверхностей 90 (непрерывно или прерывисто) по всей длине стержня 80, так что первый конец 82 стержня 80 имеет металлическое покрытие и не остается непокрытым. Любой опорный элемент, удерживающий первый конец 82 стержня 80, должен выдерживать повышение температуры, которое будет происходить из-за передачи тепла от части металлического покрытия, на которую воздействует магнитное поле индуктора (которая, следовательно, работает в качестве токоприемника), к части металлического покрытия вне индуктора и находящейся в контакте с опорным элементом.

Следует отметить, что в примере, показанном на фиг. 10, первая торцевая поверхность 86 стержня 80 не покрыта металлическим слоем 92. Это позволяет жидкости выходить из резервуара. Не исключено частичное металлическое покрытие торцевой поверхности 86, но это снижает скорость поглощения жидкости пористой керамикой, поэтому может считаться нежелательным. В других случаях это может намеренно использоваться для уменьшения скорости поглощения жидкости. В зависимости от того, каким образом удерживается стержень 80, часть боковых поверхностей 90 также может контактировать с жидкостью в резервуаре и, следовательно, также может влиять на впитывание жидкости.

Металлическое покрытие может иметь один или несколько промежутков, отверстий, перфораций или отверстий. Промежутки могут регулировать всасывание жидкости в случае металлического покрытия на первой торцевой поверхности 86 или могут регулировать теплопроводность.

На фиг. 11 показан пористый элемент 70, в котором металлическое покрытие 92 нанесено на всю длину боковой поверхности 90 стержня 80 от первого конца 82 до второго конца 84. Ряд отверстий или окон 94 в металлическом покрытии 92 расположен в виде кольца по периметру рядом с первым концом 82, чтобы уменьшать теплопередачу от токоприемной части металлического покрытия 92 (рядом со вторым концом 84, а также в центральной части длины стержня 80) к части на первом конце 82, где стержень 80 удерживается. Кроме того, отверстия 94 имеются в металлическом покрытии, нанесенном на первую торцевую поверхность 86, чтобы регулировать скорость, с которой жидкость будет впитываться пористой керамикой. Не исключаются другие варианты расположения отверстий или других разрывов в металлическом слое.

Кроме того, отверстия в металлическом слое могут использоваться в более широком смысле по всей длине металлического слоя для облегчения выхода пара из пористой керамики. Однако это не обязательно. Было обнаружено, что определенная толщина металла, подходящая для использования в качестве токоприемника, которая будут рассмотрена ниже, при использовании способов нанесения металла, которые также будут рассмотрены ниже, может позволить выходить пару из пористой керамики даже через сплошной металлический слой, т.е. через слой, в котором нет никаких предназначенных для этого отверстий. Механизм этого не совсем понятен, но вероятно, что в микроскопическом масштабе металлический слой формируется с некоторыми внутренними разрывами, возможно, из-за формы поверхности и особенностей пористой керамики, которых достаточно для прохождения пара.

В любой конфигурации вторая торцевая поверхность 88 может иметь металлическое покрытие или может быть без покрытия. Такое покрытие не обязательно, чтобы выполнять функцию токоприемника, поскольку достаточное нагревание может обеспечиваться только за счет металла на боковой поверхности или поверхностях. Однако такое покрытие может быть полезным для удержания жидкости в пористом керамическом материале. Этот аспект металлического слоя будет обсуждаться ниже.

Для эффективного использования в качестве токоприемника металлическое покрытие, нанесенное на одну или несколько боковых поверхностей на по меньшей мере часть длины стержня, имеет толщину не менее 1 мкм, предпочтительно не менее 5 мкм. Обычно толщина не должна превышать 20 мкм. Соответственно, металлический слой токоприемника может иметь толщину в диапазоне от 5 до 20 мкм, например, от 5 до 15 мкм, или от 7 до 15 мкм, или от 10 до 15 мкм, или от 7 до 12 мкм, или от 9 до 22 мкм. Более толстое покрытие обеспечивает больший объем и, следовательно, большую массу металла для индукционного нагревания, так что может быть передано больше тепловой энергии для испарения жидкости, абсорбированной пористой керамикой. Однако аналогичная степень нагревания может достигаться при использовании металла разной толщины за счет соответствующего выбора частоты переменного тока, предназначенного для подачи на индуктор для создания переменного магнитного поля. Более высокая частота может обеспечивать такую же степень нагревания в более тонком металлическом слое, чем более низкая частота, используемая для более толстого металлического слоя. Соответственно, может выбираться более высокая частота индукции, чтобы уменьшить количество необходимого металла. Например, металлический слой толщиной от 9 до 10 мкм оказался практичным для использования с частотой индукции в диапазоне от 2 до 3 МГц.

Взаимосвязь между эффективностью нагревания и толщиной металлического слоя может использоваться для обеспечения изменяющегося профиля нагревания по длине распылителя от простого индуктора, который работает на одной фиксированной частоте, чтобы генерировать переменное магнитное поле практически одинаковой напряженности и частоты во всех местах. Другими словами, на все части металлического слоя в индукторе воздействует одинаковое магнитное поле. В таком случае, если металлический слой на боковой поверхности имеет разную толщину в разных местах, то в разных частях распылителя могут быть достигнуты разные температуры. Это можно использовать, чтобы сконцентрировать эффект нагревания в области, где он наиболее необходим, например, в средней части и в неподдерживаемой второй концевой части стержня, и, например, уменьшить или минимизировать нагревание удерживаемого первого конца.

Магнитное поле индуктора имеет тенденцию быть слабее на концах индуктора и ближе к его концам, поэтому профиль толщины и соответствующий профиль нагревания можно использовать для увеличения или усиления этого эффекта с помощью более толстого металлического слоя на центральной или промежуточной части распылителя, чтобы совпадать с более высокой напряженностью магнитного поля, создаваемого центральной частью индуктора. И наоборот, более толстый металлический слой может использоваться для компенсации более слабого магнитного поля. Например, более толстый металлический слой может наноситься на второй конец стержня, чтобы обеспечивать больший нагрев там, где напряженность магнитного поля может быть меньше, если конец индуктора совпадает со свободным концом распылителя или находится вблизи него.

На фиг. 12 показан первый пример профиля изменения толщины металлического покрытия. Вертикальная ось показывает положение по длине LR стержня, начиная с 0 на втором конце, так что более высокие значения LR соответствуют положениям ближе к первому концу, а именно к концу распылителя, предназначенному для его удержания и приема жидкости из резервуара. Второй конец – это участок длины L2, первый конец – это участок длины L1, а промежуточная часть распылителя – это центральный участок длины Lc. По горизонтальной оси отложена толщина t металлического покрытия и, соответственно, температура или эффект нагревания T, который будет больше для более толстого слоя металла.

Профиль имеет небольшое значение толщины t на первом и втором концах (тонкое металлическое покрытие) и большее значение толщины t (более толстое металлическое покрытие) на промежуточной части. Таким образом, нагревание будет больше в промежуточной части распылителя. Уменьшение нагревания первого конца может уменьшить или минимизировать передачу тепла опорному элементу, в котором установлен распылитель, и/или жидкости, хранящейся в резервуаре. Уменьшение нагревания на втором конце может быть целесообразным, например, если количество жидкости, которая достигает этой части пористой керамики, удаленной от резервуара, относительно мало, так что генерирование пара со второго конца меньше. В качестве альтернативы профиль может иметь нулевое значение толщины t на первом конце, как показано пунктирной линией на фиг. 12. Это указывает на то, что первый конец не покрыт металлом, как в примере по фиг. 10. В другом варианте толщина t может иметь разные значения на первом и втором концах, причем оба значения толщины t меньше, чем толщина более толстого металлического слоя в центральной области.

На фиг. 13 показан второй пример профиля изменения толщины металлического покрытия. Этот профиль имеет небольшое (или нулевое) значение толщины t на первом конце, чтобы минимизировать передачу тепла опорному элементу распылителя и резервуару, и большее значение толщины t на промежуточной части и на втором конце, совпадающем с магнитным полем, создаваемым индуктором.

Эти примеры профилей имеют плавное изменение толщины t на участке LR. Однако это не является обязательным требованием, и вместо этого профиль может быть ступенчатым между различными значениями толщины t. Не исключены и другие формы профиля. Обычно металлический слой имеет профиль толщины, которая изменяется вдоль длины стержня, чтобы создавать профиль нагревания или температуры при индукционном нагревании, который также изменяется вдоль длины стержня.

Внутри профиля толщина t изменяется от максимального значения tmax до минимального значения tmin. Значение толщины t может изменяться в пределах рассмотренных выше диапазонов, например, от 5 мкм до 20 мкм; это особенно относится к той части или частям металлического слоя, которые предназначены для использования в качестве токоприемника. Обычно это второй конец и центральная часть, или в первую очередь центральная часть. Как упоминалось в связи с фиг. 12, профиль может включать в себя участки, на которых tmin равно нулю, т.е. где металлическое покрытие отсутствует, и не обеспечивается функция токоприемника. Это особенно актуально в отношении первого конца.

В качестве альтернативы, металлическое покрытие может наноситься в некоторых областях таким образом, чтобы иметь значение толщины tmin, которое больше нуля, но недостаточно для обеспечения заметной или полезной функции токоприемника в том смысле, что в переменном магнитное поле будет обеспечивать небольшое или минимальное нагревание. Для этой цели можно использовать значения толщины менее 5 мкм. Например, tmin может составлять приблизительно 1 мкм, или приблизительно 2 мкм, или приблизительно 3 мкм, или приблизительно 0,5 мкм.

Назначение этого более тонкого металлического покрытия состоит в том, чтобы обеспечивать эффект герметизации, чтобы уменьшать или предотвращать вытекание жидкости наружу из пористой керамики. Это помогает удерживать жидкость внутри распылителя для образования пара и снижает утечку свободной жидкости в камеру выработки аэрозоля. Металлическое покрытие обеспечивает эффект уплотнения внешней поверхности пористого керамического стержня, так что поры в керамике закрываются, и жидкость не может выходить наружу или по меньшей мере затрудняется ее выход наружу (хотя, как упоминалось выше, пар может выходить). Также было обнаружено, что металлическое покрытие обладает гидрофобными свойствами, так что жидкость отталкивается от поверхности стержня.

Соответственно, некоторые части металлического покрытия на боковой поверхности или поверхностях могут иметь толщину менее 5 мкм с основной целью создания герметизирующего слоя, а некоторые части металлического покрытия на боковой поверхности или поверхностях могут иметь толщину 5 мкм или более, например, в диапазоне от 5 мкм до 20 мкм, в основном для того, чтобы действовать как токоприемник.

Кроме того, в этом контексте вторая торцевая поверхность может снабжаться металлическим покрытием толщиной, подходящей для обеспечения герметизирующего эффекта, то есть менее 5 мкм. Это предотвращает утечку жидкости через вторую торцевую поверхность, чему в противном случае могло бы способствовать влияние силы тяжести, поскольку второй конец стержня будет самой нижней частью консольно установленного распылителя, когда система предоставления пара, такая как описанные выше примеры, находится в типичной и обычной вертикальной ориентации.

В герметизирующем слое металлического покрытия могут иметься окна или отверстия для таких целей, как снижения теплопроводности и ускорение выхода пара. Если отверстия имеют небольшие размеры, например, такие, чтобы эффекты поверхностного натяжения жидкости, удерживаемой в стержне, препятствовали выходу жидкости через отверстия, наличие отверстий не обязательно должно отрицательно сказываться на эффекте герметизации.

Следует отметить, что хотя описываемый пористый элемент до сих пор рассматривался как предназначенный для использования в качестве консольно установленного распылителя, это не является обязательным, и пористый элемент может конфигурироваться для установки в других конфигурациях с металлическим слоем, расположенным в соответствующих областях поверхности пористого керамического стержня, чтобы действовать в качестве токоприемника и, в ряде случаев, для обеспечения некоторой степени герметизации для контроля утечки.

В некоторых примерах пористый элемент сам по себе не предназначен для использования в качестве распылителя, поскольку металлический слой не предназначен для выполнения функции токоприемника, а стержень из пористого керамического материала предназначен для использования в качестве пористого впитывающего компонента распылителя, в котором нагреватель представляет собой отдельный компонент, расположенный рядом со стержнем, чтобы передавать тепло жидкости, впитанной керамическим материалом. В таком случае металлическое покрытие, нанесенное на одну или несколько поверхностей пористого керамического стержня, представляет собой только тонкий слой толщиной менее 5 мкм во всех точках. Однако толщина может варьироваться в зависимости от положения на поверхности стержня, например, быть толще в областях, которые обычно располагаются ниже, когда пористый элемент установлен в системе предоставления пара, чтобы противодействовать утечке, вызванной движением жидкости вниз под действием силы тяжести. Сконфигурированный таким образом металлический слой уменьшает утечку, т.е. обеспечивает описанный выше эффект герметизации, в то же время обеспечивая легкий выход пара из керамического материала при нагревании пористого элемента. Однако некоторая часть пористого керамического стержня должна оставаться открытой, чтобы позволять жидкости проникать в стержень. Это может реализовываться в виде больших участков без покрытия, таких как одна или обе торцевые поверхности или концевые участки, и/или в виде окон меньшего размера или отверстий внутри области с покрытием.

На фиг. 14 схематично показан пример выполнения источника аэрозоля для системы предоставления пара, содержащего пористый элемент, сконфигурированный таким образом. Источник аэрозоля представляет собой кольцевой резервуар 101, содержащий жидкость 102, подлежащую испарению. Центральное пространство внутри кольцевого резервуара 101 определяет камеру 103 выработки аэрозоля для генерирования пара в канале для воздушного потока, который проходит через всю систему предоставления пара для прохождения воздуха A, чтобы собирать пар и доставлять аэрозоль для вдыхания пользователем к выходному отверстию канала для воздушного потока (на чертеже не показан). Распылитель содержит впитывающий элемент 104, расположенный внутри витков резистивного электрического нагревательного элемента 105, выполненного из металлической проволоки в форме катушки. Впитывающий элемент 104 расположен поперек канала для воздушного потока, причем каждый из его двух концов проходит через отверстия во внутренней стенке 106 резервуара 101. Впитывающий элемент 104 представляет собой пористый элемент, содержащий стержень 107 из пористой керамики с металлическим покрытием 108 на его боковой поверхности, как описано выше. Металлическое покрытие 108 нанесено только на центральную часть стержня 107, а оба концевых участка и торцевые поверхности стержня 107 не имеют покрытия, следовательно, эти концевые участки могут впитывать жидкость из резервуара, и затем жидкость втягивается через пористую структуру за счет капиллярного действия в непосредственную близость к нагревательному элементу 105. Когда через нагревательный элемент 105 проходит ток, он нагревается, так что тепло передается жидкости в пористой керамике, вызывая ее испарение. Пар может выходить через металлическое покрытие 108 и захватываться воздушным потоком, проходящим по каналу для воздушного потока. Металлическое покрытие действует как герметизирующий слой, снижая вероятность утечки свободной жидкости из впитывающего элемента 104 в камеру 103 выработки аэрозоля. Покрытие может иметь толщину менее 5 мкм, например 1 или 0,5 мкм.

Конфигурация, показанная на фиг. 14, является лишь одним из примеров, и пористые керамические впитывающие элементы, снабженные металлическими покрытиями для уменьшения утечки, могут использоваться в других конструкциях распылителя. Например, могут использоваться электрические нагревательные элементы или нагреватели, сконфигурированные иначе, чем в форме катушки или иначе, чем размещение электропроводящей проволоки снаружи впитывающего элемента или внутри него. Впитывающий элемент и резервуар могут располагаться в отличающейся пространственной конфигурации, чтобы жидкость также впитывалась впитывающим элементом.

В качестве альтернативы, металлическое покрытие может использоваться непосредственно как резистивный нагревательный элемент. Это совместимо с тонким металлическим слоем для герметизации, поскольку меньшая толщина обеспечивает более высокое электрическое сопротивление, поэтому резистивное нагревание более эффективно. Кроме того, общая площадь металлического покрытия может выбираться с учетом сопротивления, например, путем выбора ширины керамического стержня и длины покрываемой области. Как правило, толщина металла может составлять приблизительно 10 мкм или меньше, и может оказаться полезным, если она будет меньше, например, 5 или 1 мкм или меньше. В некоторых случаях более тонкое металлическое покрытие может считаться наиболее подходящим для увеличения электрического сопротивления. На одном или на каждом конце керамического стержня могут иметься непокрытые участки, чтобы обеспечивать проникновение жидкости. Это может быть конфигурация типа показанной на фиг. 14, где концы пористого элемента входят в кольцевой резервуар.

На фиг. 15 схематически показан пример выполнения источника аэрозоля для системы предоставления пара, представляющего собой пористый элемент, имеющий металлический слой, сконфигурированный для работы в качестве нагревательного элемента для генерирования аэрозоля. Как и в примере по фиг. 14, пористый (впитывающий) элемент 104 представляет собой стержень 107 из пористой керамики с металлическим покрытием 108 на его боковой поверхности, как описано выше. Металлическое покрытие 108 нанесено только на центральный участок стержня 107, а оба концевых участка стержня 107 не имеют покрытия. Стержень 107 поддерживается на концевых участках, так что его продольная ось расположена поперек камеры 103 выработки аэрозоля, т.е. поперек направления потока воздуха A через камеру 103 выработки аэрозоля, чтобы собирать пар и доставлять аэрозоль для вдыхания пользователем. В качестве примера показана конфигурации, в которой опора или крепление 112 поддерживает каждый концевой участок стержня 107 без покрытия, и каждый концевой участок без покрытия аналогичным образом удерживается сверху креплением 114, обеспечивающим снабжение жидкостью. Крепления 112, 114 могут, например, зажимать между собой концевые участки, или могут выполняться в виде единого компонента с отверстием, в которое вставляется концевой участок стержня 107 для его удержания. Каждое из снабжающих жидкостью креплений 114 имеет проходящий через него канал 116, который соединяется одним концом с источником жидкости или другим аэрозольобразующим субстратом (например, с резервуаром, не показанным на чертеже) и открыт для непокрытых концевых участков стержня на втором конце посредством выходного отверстия 115. Таким образом, жидкость L может доставляться к пористому материалу стержня, где она впитывается и переносится за счет впитывающего или капиллярного действия к центральному участку стержня 107 с металлическим покрытием 108.

Чтобы металлическое покрытие 109 могло работать как нагревательный элемент, оно снабжено электрическим контактом или соединением 109 на каждом своем краю или рядом с ним (другими словами, контакты разнесены по длине стержня 107), к каждому из которых подсоединен (например, пайкой) токопроводящий проводник или провод 110, подключенный (прямо или косвенно) к источнику электропитания, например к батарее (не показана). Такая схема позволяет пропускать электрический ток через резистивное металлическое покрытие 109, так что выделяется тепло, необходимое для испарения жидкости, удерживаемой в стержне 107. В этом примере провода 110 проходят внутри камеры 103 выработки аэрозоля, но в качестве альтернативы они могут проходить снаружи камеры выработки аэрозоля (за пределами границы, образованной креплениями 112), или могут проходить, например, в каналах внутри креплений 114.

Компоновки, показанные на фиг. 14 и 15, являются просто примерами, и различные отличительные особенности изобретения могут реализовываться различными способами, что очевидно специалисту в данной области техники. Например, нагреватель в виде проволочной катушки, показанный на фиг. 14, можно использовать вместе с устройством снабжения жидкостью, показанным на фиг. 15, или металлическое покрытие, непосредственно выполняющее роль резистивного нагревателя, как это показано на фиг. 15, можно использовать с кольцевым резервуаром, показанным на фиг. 14. Также возможны и не исключены другие конфигурации средства хранения и обеспечения потока жидкости, а также других устройств для прямого подвода электрического тока к металлическому покрытию. Кроме того, как для прямого, так и для непрямого резистивного нагревания металлическое покрытие может располагаться на пористом стержне иначе, чем только на центральном участке, как это показано на фиг. 14 и 15. Например, может использоваться небольшая область без покрытия или область, содержащая небольшие отверстия в покрытии, для проникновения жидкости вместо полностью непокрытых концов, показанных на фиг. 14 и 15.

На фиг. 16A схематично представлен еще один пример выполнения пористого элемента с металлическим покрытием для использования в качестве резистивного электрического нагревательного элемента. Пористый элемент, как и ранее, представляет собой стержень 107 из пористой керамики. На центральном участке Lc стержень 107 снабжен металлическим покрытием 108, обычно имеющим толщину 10 мкм или меньше и предназначенным для работы в качестве резистивного электрического нагревательного элемента, когда через него пропускается электрический ток. Чтобы увеличить длину пути прохождения тока и обеспечить нагревание на большей части длины стержня, этот путь выполнен таким образом, чтобы он проходил вдоль стержня 107. Это можно осуществить путем выполнения внешних электрических соединений на двух противоположных концах стержня. Два концевых участка стержня 107, на участке L1 на первом конце 82 стержня 107 и на аналогичном или равном участке L2 на втором конце 84 стержня 107, снабжены металлическим покрытием 108A увеличенной толщины. Увеличенная толщина может быть получена тем же способом, который используется для нанесения металлического покрытия на центральном участке (например, способом осаждения, который более подробно рассматривается ниже). В качестве альтернативы, металлическое покрытие практически одинаковой толщины, соответствующей желаемой толщине для центрального участка, может наноситься на всю или большую часть полной длины стержня 107, а для увеличения толщины покрытия на концевых участках 82, 84 можно использовать другую технологию. Для покрытия концевых участков можно использовать другой металл, или можно использовать один и тот же металл на всем протяжении стержня.

Области увеличенной толщины предназначены для использования в качестве электрических контактов более тонкого центрального металлического покрытия и могут облегчать выполнение электрического соединения с центральным металлическим покрытием. Например, паяное соединение с проводом или выводом проще выполнить на более толстом металлическом слое. В качестве альтернативы, стержень может устанавливаться в системе снабжения паром таким образом, чтобы часть более толстых металлических участков входила в контакт с проводящими контактами, так что физическое соединение не требуется. Это может позволить пользователю, например, при необходимости заменять стержень. Контакты могут выполняться в виде крепления для предохранителя или цилиндрической батареи, например, с использованием металлических зажимов и/или смещенных элементов для обеспечения тесного контакта с участками стержня, имеющими толстое покрытие.

На фиг. 16B показан график изменения толщины t металлического покрытия 108 по длине LR стержня. Как можно видеть, концевые участки L1 и L2 имеют значительно большую толщину металлического покрытия, чем центральный участок Lc, который выполнен тонким, чтобы обеспечивать высокое электрическое сопротивление и, следовательно, эффективное электрическое нагревание, а также обеспечивать выход пара из внутренней части керамического материала. Хотя в этом примере профиль толщины сконфигурирован со ступенчатыми изменениями между более толстыми и более тонкими частями, это не является обязательным, и можно использовать более плавное изменение, если это больше подходит для способа нанесения металлического покрытия, который используется для покрытия пористого элемента.

В конфигурации, показанной в примере на фиг. 16A, необходимо оставить одну или несколько областей без покрытия, чтобы позволять жидкости впитываться керамическим материалом из внешнего источника. Полезно, чтобы торцевые поверхности 86, 88 стержня 107 могли оставаться без покрытия. В качестве альтернативы, в металлическом покрытии можно оставить один или несколько промежутков для проникновения жидкости либо на более толстых концевых участках (участках электрического контакта), либо на более тонком центральном участке (участке электрического нагревателя).

Металлический слой может наноситься на поверхность пористой керамики с помощью любой из различных технологий осаждения, которые позволяют наносить металлы с толщиной слоя в соответствии с описанными выше диапазонами. Примеры подходящих технологий включают в себя физическое осаждение из паровой фазы, химическое осаждение из паровой фазы и распыление. Вариации толщины, непокрытых областей и поверхностей, а также отверстий/окон/промежутков могут обеспечиваться с использованием известных способов, таких как технологии наложения масок и фотолитографии. Специалисту в данной области техники известны подходящие способы нанесения микронного слоя металла постоянной или переменной толщины на часть или всю поверхность участка пористого керамического материала, включая упомянутые и другие технологии, такие как любая подходящая технология ламинирования.

Для металлического покрытия могут использоваться различные металлы. Полезным примером является нихром, представляющий собой любой сплава никеля и хрома (и, возможно, других элементов, таких как железо). Это относительно инертный металлический материал, поэтому он может выдерживать воздействие жидкости и пара в системе генерирования пара без разрушения или взаимодействия, которое могло бы загрязнять пар. Например, можно использовать никель-хромовый сплав в соотношении 80:20. Другие примеры включают в себя кобальт, никель и золото. Однако металлическое покрытие не ограничивается этими материалами и может содержать другие металлы, включая элементарные металлы и сплавы.

В качестве пористой керамики могут использоваться различные материалы, например, оксид алюминия, кордиерит, муллит и карбид кремния. Наиболее подходящим явдяется оксид алюминия, поскольку он является химически нейтральным материалом. Однако пористая керамика не ограничивается упомянутыми материалами, и вместо них могут использоваться другие материалы.

Выше описаны различные варианты осуществления изобретения, посредством которых можно на практике реализовать изобретение и предложить индукторы, индукционные устройства, узлы индуктора, генераторы магнитного поля, устройства предоставления аэрозоля и системы предоставления аэрозоля более высокого качества. Преимущества и особенности вариантов осуществления изобретения являются всего лишь иллюстративными примерами и не являются исчерпывающими и/или исключительными. Они представлены только для того, чтобы способствовать пониманию сущности изобретения. Понятно, что преимущества, варианты осуществления, примеры, функции, особенности, конструкции и/или другие аспекты не следует рассматривать как ограничения изобретения, заданного его формулой, и что можно применять другие варианты осуществления и выполнять модификации, не выходя за объем изобретения. Различные варианты осуществления изобретения могут содержать, состоять или по существу состоять из различных комбинаций описанных элементов, компонентов, особенностей, частей, этапов, средств и т.д.

Группа изобретений относится к электронным системам предоставления пара. Пористый элемент содержит удлиненный стержень из пористого керамического материала, имеющий первую торцевую поверхность, вторую торцевую поверхность и одну или несколько боковых поверхностей, проходящих между первой и второй торцевыми поверхностями и определяющих длину стержня, металлическое покрытие, нанесенное на по меньшей мере одну боковую поверхность на по меньшей мере части длины стержня. Участок каждой из одной или нескольких боковых поверхностей, примыкающий к первой торцевой поверхности, не имеет металлического покрытия, образуя непокрытый концевой участок стержня. Обеспечивается возможность использования пористого элемента в качестве токоприемника для индукционного нагрева с одновременным расширением возможности выбора материала опорного элемента для пористого элемента. 4 н. и 23 з.п. ф-лы, 17 ил.