Изобретение относится к области систем охлаждения и термостабилизации нагревающихся в процессе работы устройств, требующих непрерывного длительного поддержания рабочей температуры с высокой точностью. Более конкретно, предлагаемое изобретение относится к системам охлаждения устройств с максимальной тепловой отводимой мощностью до 300 Вт с возможностью масштабирования.

Известна система охлаждения малых лазеров, работающих при высоких температурах (п. Китая 203071389, МПК H01S 3/04, 5/024, опубл. 17.07.2013 г.), которая включает в себя: блок охлаждения, устройство управления, бак с охлаждающей жидкостью, компрессор с регулировкой давления, конденсор, дроссель и тепловую трубу. Основные компоненты электрически связаны с управляющим устройством. К достоинствам данного решения относятся: компактность, возможность регулировки компрессора, высокая точность показателей, температурный контроль, возможность работы в широком диапазоне температур. Система может использоваться для поддержания температурного режима небольшого лазера в гражданских или военных целях. При должном обслуживании эксплуатация системы может быть продлена.

Однако, указанная система применяет в качестве хладагента фреон, что требует наличия компрессора и имеет ограничения в работе при низких и отрицательных температурах окружающей среды. Так как в конструкции применяется компрессор и замкнутый фреоновый контур, то можно предположить, что вышеуказанная система требует спецоборудование для заправки и обслуживания. Одновременно, можно указать на большие габариты и массу системы из-за входящего в состав компрессора. Между фреоновым и водяным контуром требуется дополнительный теплообменник, что усложняет конструкцию системы и повышает трудоемкость и стоимость изготовления.

Известна система охлаждения лазерной установки (п. Китая 218065509, МПК F25B 31/00, 49/02, H01S 3/04, опубл. 16.12.2022), которая состоит из трех частей: корпуса системы охлаждения, пары электрических катушек и блока дистанционного управления.

Корпус системы охлаждения включает в себя блок теплообменника, блок подачи жидкости, блок управления и защиты, которые устанавливаются внутри корпуса, а также блок распределения жидкости, расположенный на боковой части корпуса. Кроме того, внутри корпуса устанавливается датчик температуры, предназначенный для измерения температуры окружающей среды. Теплообменные блоки представляют собой комбинацию компрессионного и воздушного охлаждения. Применяемые теплообменные блоки включают в себя несколько групп блоков отвода тепла, расположенных параллельно друг другу. В зависимости от фактической потребности в электроэнергии можно использовать две или более группы параллельных теплообменных блоков. Компрессионная часть охлаждающей системы представляет собой контур теплообмена, состоящий из компрессора, конденсатора с воздушным охлаждением, резервуара для хранения жидкости, фильтра, расширительного клапана и пластинчатого теплообменника. Хладагент охлаждается и происходит теплообмен между хладагентом и воздухом в теплообменном канале конденсатора с воздушным охлаждением. Теплообмен между хладагентом и охлаждающей водой осуществляется в двух каналах пластинчатого теплообменника, предназначенного для охлаждения охлаждающей воды. При использовании нескольких блоков параллельных теплообменных элементов применяется совокупность нескольких каналов хладагента пластинчатого теплообменника, кроме того, с целью уменьшения объема можно использовать многоканальный пластинчатый теплообменник. При теплообмене с воздушным охлаждением используется теплообменник с воздушным охлаждением, а охлаждающая вода в теплообменном канале теплообменника с воздушным охлаждением охлаждается вентилятором.

Блок подачи жидкости состоит из резервуара для воды и насоса подачи жидкости. В традиционной конструкции в нижней части резервуара для воды располагается трубка подачи жидкости, а в резервуаре для воды устанавливаются электрические нагревательные приборы, обеспечивающие адаптацию к требуемой низкой температуре окружающей среды.

Коллектор жидкости представляет собой трубку подачи жидкости, соединенную с насосом подачи жидкости, и трубку возврата жидкости, соединенную с теплообменным блоком. В конце каждой трубки располагается несколько отверстий подачи и возврата жидкости, количество и диаметр которых определяются в соответствии с фактическим количеством нагрузки и требованиями к расходу. На трубках подачи и возврата жидкости устанавливаются клапан, фильтр, датчик давления, датчик температуры и расходомер, соответственно.

Для повышения давления в параллельной системе между трубкой подачи жидкости и трубкой возврата жидкости устанавливается шунтирующее ответвление, через которое осуществляется шунт или слив. Шунтирующее ответвление в данном техническом решении включает два ответвления: шиберное и переливное. Один конец шланга на паре электрических катушек подсоединен к отверстию подачи жидкости и отверстию отвода жидкости, а другой конец подключен к интерфейсу охлаждающей жидкости в лазерной установке, при этом может осуществляться транспортировка охлаждающей жидкости на определенное расстояние без необходимости прокладки дополнительных стационарных труб, что обеспечивает большую гибкость в использовании. Стоит отметить возможность замены теплообменного устройства. После нагрева охлаждающая жидкость поступает в пластинчатый теплообменник и теплообменник с воздушным охлаждением через трубку возврата жидкости. После теплообмена жидкость двумя путями возвращается в резервуар для воды, а затем накачивается насосом подачи жидкости и направляется в лазерную установку через трубку подачи жидкости для завершения цикла.

Однако система охлаждения обеспечивает отвод тепла в окружающую среду без возможности достижения и поддержания рабочей температуры контура равной либо ниже температуры окружающей среды. Также применение нагревателя (постоянно работающего) для осуществления термостабилизации теплоносителя в контуре, наличие сложной системы подмешивания теплоносителя из горячего и холодного бака делает конструкцию системы достаточно сложной для изготовления и при этом требующей больших энергозатрат.

Известна система управления горячими и холодными устройствами (п. KR №102211840, МПК F24F 5/00, 11/70, F24D 13/04, F25B 21/02, F28D 21/00, опубл. 03.02.2021), которая включает радиатор, расположенный рядом с нижней частью устройства Пельтье и, снабженный по меньшей мере, одним ребром рассеивания тепла, образующегося во время работы устройства Пельтье, и выводящегося наружу; и охлаждающий вентилятор, который создает поток воздуха для охлаждения тепла, выделяемого из радиатора.

Система предусмотрена таким образом, что ее можно прикрепить к одной стороне существующего теплообменника, что приводит к повышению эффективности теплообмена за счет дальнейшего увеличения эффективности охлаждения или нагрева всего теплообменника. Кроме того, предусмотрен, по меньшей мере, один радиатор для рассеивания тепла, выделяемого элементом Пельтье наружу, а воздух внутри радиатора может эффективно выпускаться охлаждающим вентилятором, который перемещает воздух в разных направлениях, тем самым осуществляя теплообмен.

Эффективность теплообмена испарителя зависит от снабжения испарителя более холодным хладагентом с использованием элемента Пельтье, а в дополнение к существующему водяному охлаждению достигается эффект экономии энергии и повышения эффективности охлаждения.

Хладагент, который применяется в качестве охладителя, - аммиак, хлорфторуглерод, гидрофторуглерод, гидрофторолефин, диоксид углерода или вода. Перегородки установлены зигзагообразным образом, образуя путь потока, через который может течь хладагент. Для непрерывной циркуляции хладагента предусмотрен насос. Насос установлен на стороне впуска или сформирован на стороне выпуска для непрерывной циркуляции хладагента. Испаритель представляет собой устройство, осуществляющее теплообмен с воздухом, поступающим снаружи. Причем теплообмен происходит, когда поверхность по меньшей мере одной теплообменной пластины входит в контакт с воздухом, поступающим снаружи. Затем одна сторона соединяется с выпускным отверстием, другая сторона соединяется с одной стороной насоса, и предусмотрен модуль хранения хладагента, внутри которого хладагент циркулирует и собирается. Например, испаритель может быть оборудован пластинчатым теплообменником, имеющим циркулирующий поток хладагента.

Модуль хранения хладагента, внутри которого хладагент циркулирует и собирается, может быть снабжен крышкой и имеет множество перегородок в направлении продольной оси, установленных с заданными интервалами в квадратной раме с отверстием вверху. Таким образом, множество перегородок, установленных в емкостях зигзагообразным образом, образует путь потока, через который может течь хладагент. При этом первая соединительная трубка и вторая соединительная трубка расположены в противоположных направлениях, то есть в диагональном направлении, чтобы продлить время пребывания хладагента.

Эффективность теплообмена всего теплообменника может быть улучшена путем принудительной циркуляции хладагента с помощью теплообменника и насоса, которые позволяют наружному воздуху и воздуху в помещении обмениваться теплом. Электрический теплообменник, включающий устройство охлаждения и нагрева, включает в себя также основной корпус, канал притока наружного воздуха, канал выпуска воздуха, нагревательный элемент.

Данная система обеспечивает эффективный теплообмен испарителя за счет снабжения испарителя более холодным хладагентом с использованием элемента Пельтье, а также в дополнение к существующему водяному охлаждению достигается эффект экономии энергии и повышения эффективности охлаждения.

Однако технически сложное устройство емкостей для хранения хладагента усложняет технологию изготовления, увеличивает гидравлическое сопротивление в контуре охлаждения, что требует применение мощного насоса, который вносит паразитный нагрев в контур, что снижает эффективность охлаждения. Указанная система предназначена для охлаждения воздушной среды в определенном объеме и не рассматривает задачу охлаждения внутреннего контура теплонагруженного изделия, т.к. не предусматривает прокачку жидкостного теплоносителя.

Наиболее близким аналогом заявляемого изобретения, выбранным в качестве прототипа, является терморегулятор с охлаждением и несколькими входами для подачи электроэнергии (п. Китая №218070533, МПК F24H 1/20, 9/1818, F25B 1/00, опубл. 16.12.2022 г.), который содержит размещенные в корпусе теплообменники, датчики температуры, насосы, бак для хладагента, источник питания, блок управления, датчик давления, входное, выходное отверстия, вентили, насос соединен с баком.

В терморегуляторе предусмотрен один контур хладагента и два контура охлаждающей жидкости. Контур охлаждения включает компрессор, теплообменник параллельного тока, резервуар для хранения жидкости, сухой фильтр, расширительный клапан, пластинчатый теплообменник. Хладагент подвергается компрессии в компрессоре и обменивается теплом через параллельный поток. По окончании конденсации в конденсаторе и дросселирования в расширительном клапане хладагент низкого давления испаряется, поглощает тепло в пластинчатом теплообменнике и обменивается теплом с охлаждающей жидкостью, проходящей через пластинчатый теплообменник.

Первый контур охлаждающей жидкости включает резервуар для воды, электрический пропорциональный трехходовой клапан, насос для подачи жидкости, отверстие для подачи жидкости и отверстие для отвода жидкости. В резервуаре для хранения воды резервуар для холодной воды отделен от резервуара для горячей воды при помощи перегородки. В резервуаре для горячей воды установлены электронагревательный прибор, переключатель уровня жидкости и датчик температуры. Нижние части резервуара для холодной воды и резервуара для горячей воды соединены при помощи трубки с электрическим пропорциональным трехходовым клапаном, выходной конец которого соединен с входным концом насоса для подачи жидкости. Выходной конец насоса для подачи жидкости соединен с отверстием для подачи жидкости, которое оснащено водяным фильтром, шаровым клапаном, датчиком температуры и датчиком давления, а отверстие для отвода жидкости оснащено датчиком давления и расходомером. Отверстие для отвода жидкости соединено с резервуаром для горячей воды, который является частью резервуара для воды.

Второй контур охлаждающей жидкости включает резервуар для воды, циркуляционный насос, пластинчатый теплообменник и теплообменник параллельного тока. Входной конец циркуляционного насоса соединен с резервуаром для холодной воды, являющимся частью резервуара для воды. Входной конец циркуляционного насоса соединен с входным концом канала охлаждающей воды пластинчатого теплообменника и концом теплообменника параллельного тока при помощи двух ответвлений. В каждом ответвлении установлен электромагнитный клапан с взаимной блокировкой, то есть они не могут открываться одновременно. Вместо электромагнитных клапанов может использоваться электрический двухходовой клапан. Выходные концы каналов охлаждающей воды теплообменников непосредственно соединены с резервуаром для холодной воды. Охлаждающая вода возвращается в резервуар для холодной воды для хранения после теплообмена в пластинчатом теплообменнике и теплообменнике параллельного тока.

Если значение температуры окружающей среды ниже заданной температуры, для охлаждения используется метод принудительного воздушного охлаждения. Охлаждающая жидкость, располагающаяся в резервуаре для холодной воды, через электромагнитный клапан поступает в теплообменник с параллельным потоком, происходит теплообмен с воздухом при помощи вентилятора. Если температура окружающей среды выше заданной температуры, для охлаждения используется метод компрессионного охлаждения. В таком случае запускается компрессор и используется компрессионное охлаждение с помощью паров фреона. При низком давлении фреон, применяемый в качестве хладагента, испаряется и поглощает тепло, тем самым охлаждая охлаждающие пластины. В результате теплообмена между низкотемпературной фреоновой жидкостью, находящейся в пластинчатом теплообменнике, и охлаждающей жидкостью, температура понижается, обе жидкости возвращаются в резервуар для холодной воды.

Для того чтобы терморегулятор соответствовал требованиям к его использованию при широком диапазоне температуры окружающей среды от минус 40°С до плюс 55°С, в резервуаре для горячей воды предусмотрена установка электронагревательного прибора. В условиях чрезвычайно низкой температуры прибор электрического нагрева нагревает охлаждающую жидкость, систему циркуляции охлаждающей воды и секцию лазерной установки, так что как установка, так и терморегулятор могут плавно запускаться при низких температурах. Между выпускным отверстием компрессора и пластинчатым теплообменником устанавливается в ответвление фторсодержащего электромагнитного клапана, что позволяет исключить возможность обледенения пластинчатого теплообменника из-за постепенного уменьшения количества теплообмена охлаждающей жидкости в процессе эксплуатации.

Для того чтобы соответствовать требованиям работы лазерной системы вне зависимости от температуры окружающей среды, в электрическом блоке управления устанавливается модуль силового инвертора. В случае недостаточного количества электроэнергии или сбоя электроэнергии модуль силового инвертора преобразует резервный источник постоянного тока системы, например, солнечную энергию, полученную при помощи панелей, батарей и т.д. в переменный ток и поддерживает работу терморегулятора. Это позволяет расширить область применения данного технического решения.

Однако, применение воздушных вентиляторов и пластинчатых радиаторов существенно снижает скорость охлаждения хладагента в контуре и мощность теплоотведения. Сам принцип действия данного устройства подразумевает смешивание горячего и холодного жидкостного теплоносителя, что приводит к тому, что температура жидкостного теплоносителя в контуре всегда будет выше температуры окружающей среды. Система смешивания горячей и холодной воды требует высокой точности дозировки для получения необходимой температуры жидкостного теплоносителя.

Технический результат, получаемый при использовании предлагаемого технического решения: охлаждение устройств с выделяемой тепловой мощностью до 300 Вт (в том числе изделий лазерной техники) в широком диапазоне рабочей температуры теплоносителя системы.

Указанный технический результат достигается тем, что универсальная система охлаждения и термостабилизации, содержащая размещенные в корпусе теплообменники, датчики температуры, насосы, бак для теплоносителя, источник питания, блок управления, датчик давления, входное, выходное отверстия, вентили, насос соединен с баком, снабжена теплообменными модулями, коллектором и блоком коммутации, каждый теплообменный модуль содержит кулеры, установленные радиаторами через прижимные рамки и изоляторы на теплообменнике, термоинтерфейс и термоэлектрические модули, размещенные между теплообменником и радиатором каждого кулера, датчики температуры установлены на теплообменнике и коллекторе и соединены с блоком управления, который соединен с блоком коммутации, входное отверстие соединено с входом коллектора, отверстия которого соединены с отверстиями теплообменников, выход коллектора соединен с баком, соединенным с последовательно соединенными между собой насосами, последний из которых соединен с выходным отверстием, датчик давления установлен между вторым насосом и выходным отверстием, первый вентиль расположен между коллектором и входным отверстием, второй - между насосом и выходным отверстием, между входом второго и выходом первого вентиля расположен дополнительный вентиль, стороны с большей площадью теплообменников размещены параллельно основанию корпуса, теплообменные модули установлены вертикально, термоэлектрические модули размещены таким образом, что холодная сторона модулей обращена к теплообменнику, а горячая к радиатору кулера, каждый термоэлектрический модуль размещен по центру радиатора каждого кулера в прижимной рамке с равномерным зазором по контуру, прижимная рамка и изоляторы выполнены из теплоизоляционного материала с высокой механической прочностью, кулеры расположены с обеих сторон теплообменников.

Для обеспечения минимального теплового сопротивления при передаче тепла от теплообменника к кулерам применяют термоинтерфейс между поверхностью теплообменников и горячей стороной термоэлектрических модулей, а также холодной стороной термоэлектрического модуля и поверхностью радиаторов кулеров.

Благодаря наличию новых признаков, совместно с известными, общими с прототипом, достигается следующий технический результат. При работе системы за счет циркуляции теплоносителя, осуществляется перенос тепла от источника тепла (нагрузки) к теплообменным модулям, в которых с горячей стороны термоэлектрических модулей излишек тепла передается к радиаторам кулеров с последующей утилизацией при помощи вентиляторов кулеров в атмосферу. Вентиляторы кулеров обеспечивают удаление нагретого воздуха и повышают эффективность охлаждения. Прижимная рамка обеспечивает точное позиционирование термоэлектрических модулей по центру радиатора кулера и поверхности теплообменника, что создает защиту термоэлектрических модулей от механической нагрузки. Размещение теплообменников стороной с большей площадью параллельно основанию корпуса повышает механическую прочность конструкции теплообменного модуля за счет исключения изгибающих моментов, а также обеспечивает равномерное прижатие контактирующих поверхностей термоэлектрических модулей. Выполнение прижимной рамки и изоляторов из теплоизоляционного материала с высокой механической прочностью, предотвращает паразитный переток тепла от теплообменника к радиатору кулера. Коллектор обеспечивает равномерное разделение объема теплоносителя между теплообменниками. Блок коммутации позволяет обеспечить управление термоэлектрическими модулями с целью высокоточного поддержания температуры теплоносителя и утилизации излишков тепла, при этом обратную связь для блока управления и коммутации обеспечивают датчики температуры. Применение первого и второго вентилей обеспечивает удобство подключения внешней тепловой нагрузки без потери теплоносителя, расположение дополнительного вентиля, который обеспечивает работу в режиме без тепловой нагрузки, исключает поломку теплообменных модулей, позволяет регулировать расход и давление на выходе системы. Таким образом, обеспечивается непрерывное (в рамках ресурса элементов конструкции системы) охлаждение устройств с выделяемой тепловой мощностью до 300 Вт в широком диапазоне рабочей температуры теплоносителя системы.

При анализе уровня техники не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам данного изобретения. А также не выявлено факта известности влияния признаков, включенных в формулу, на технический результат заявляемого технического решения. Следовательно, заявленное изобретение соответствует условиям «новизна» и «изобретательский уровень».

На фигурах представлены:

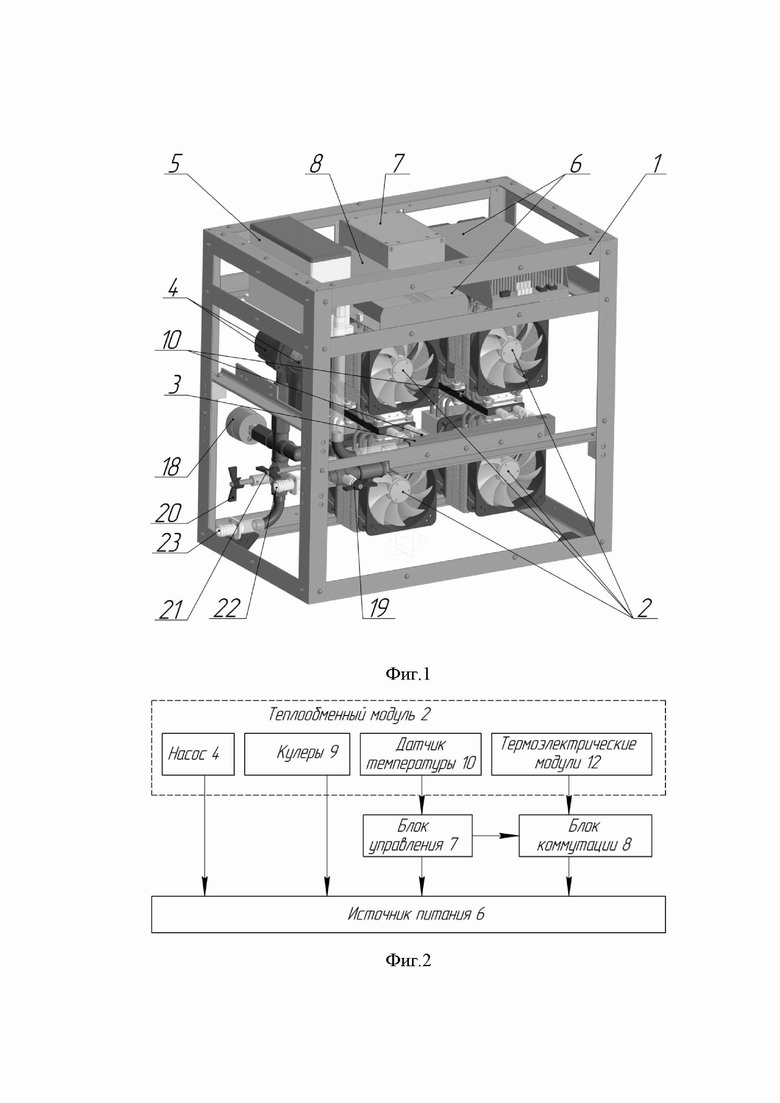

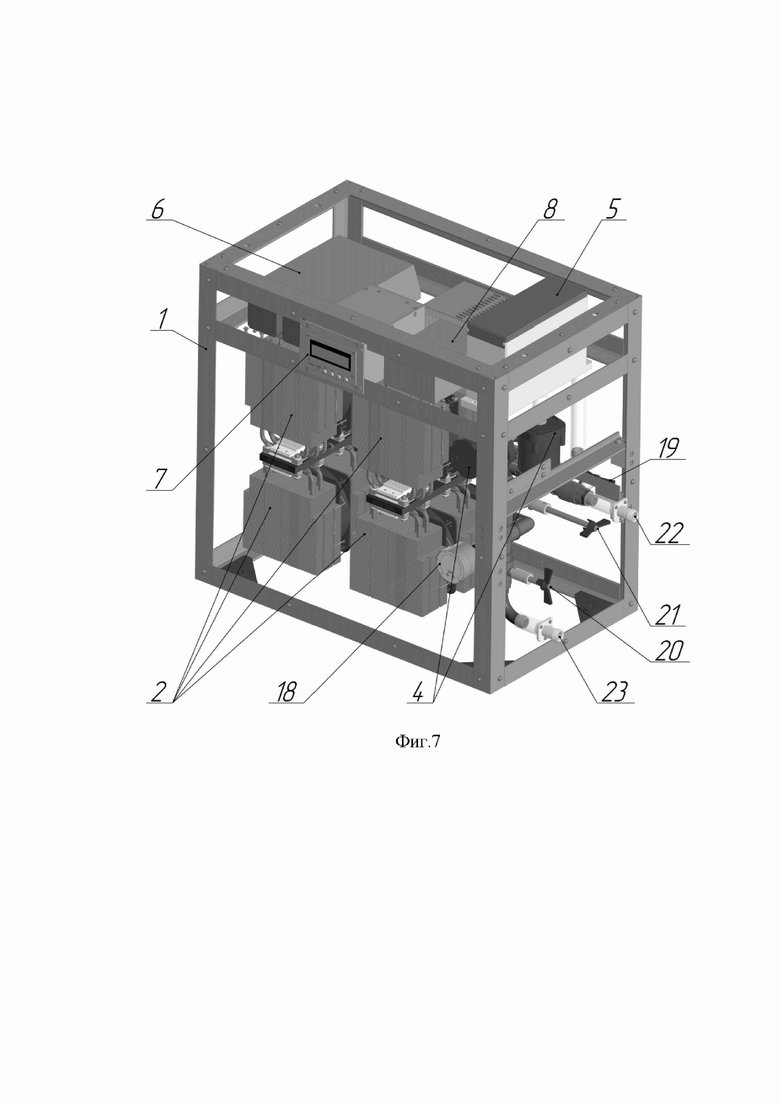

Фиг. 1 - общий вид системы сзади.

Фиг. 2 - функциональная схема системы управления.

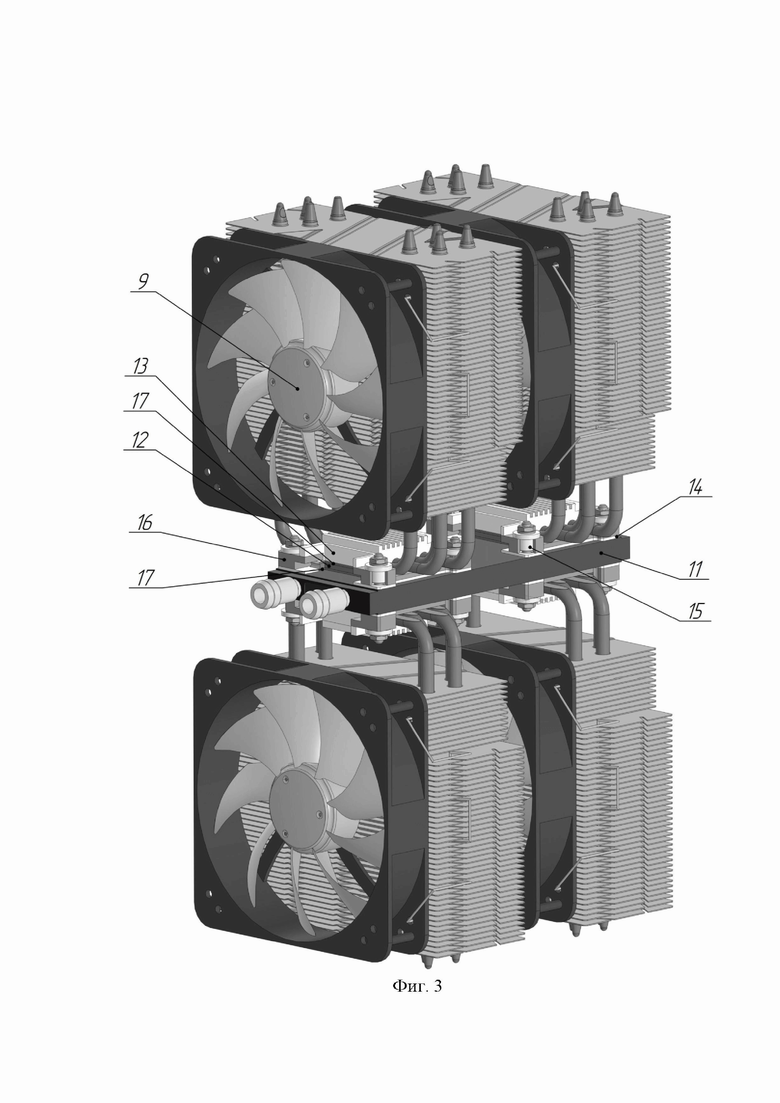

Фиг. 3 - общий вид модуля теплообменного.

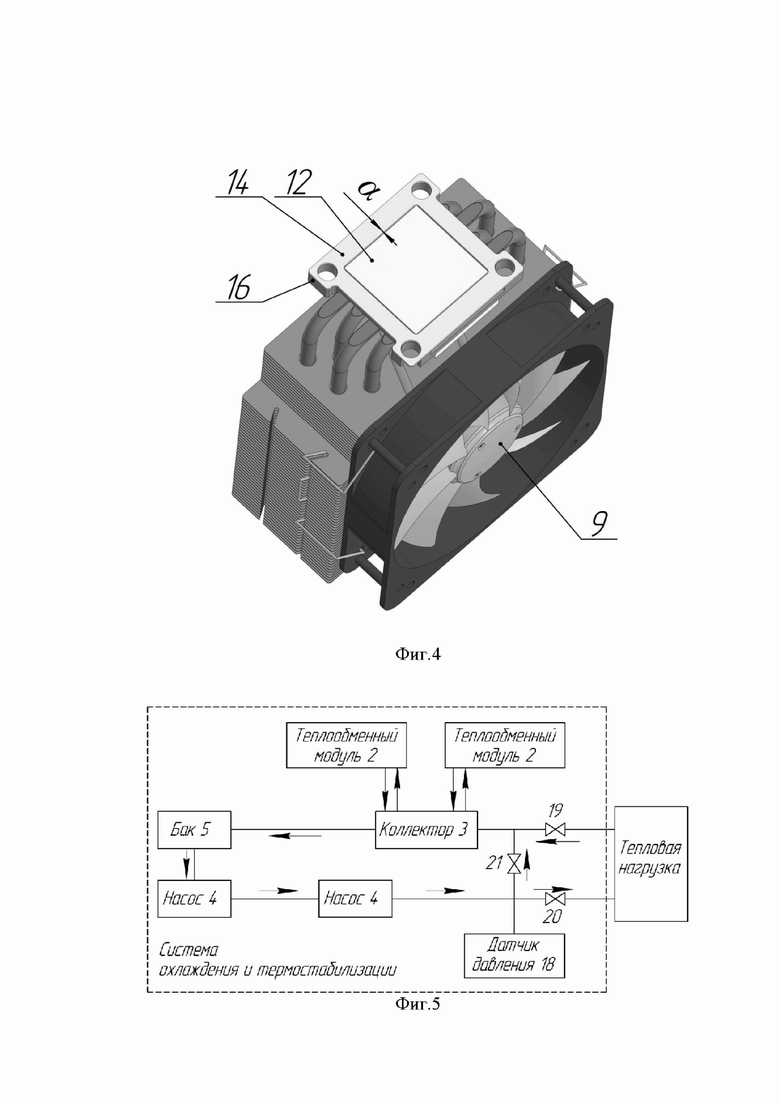

Фиг. 4 - крепление кулера.

Фиг. 3 - гидравлическая схема.

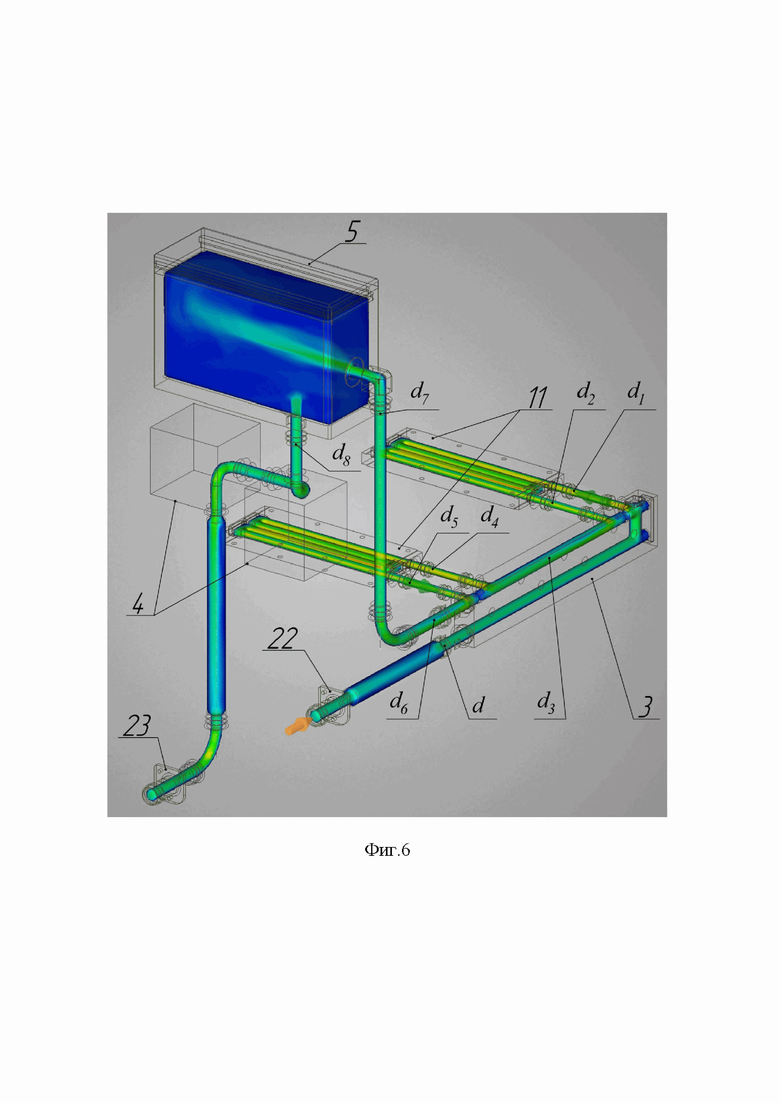

Фиг. 6 - схема гидравлическая каналов.

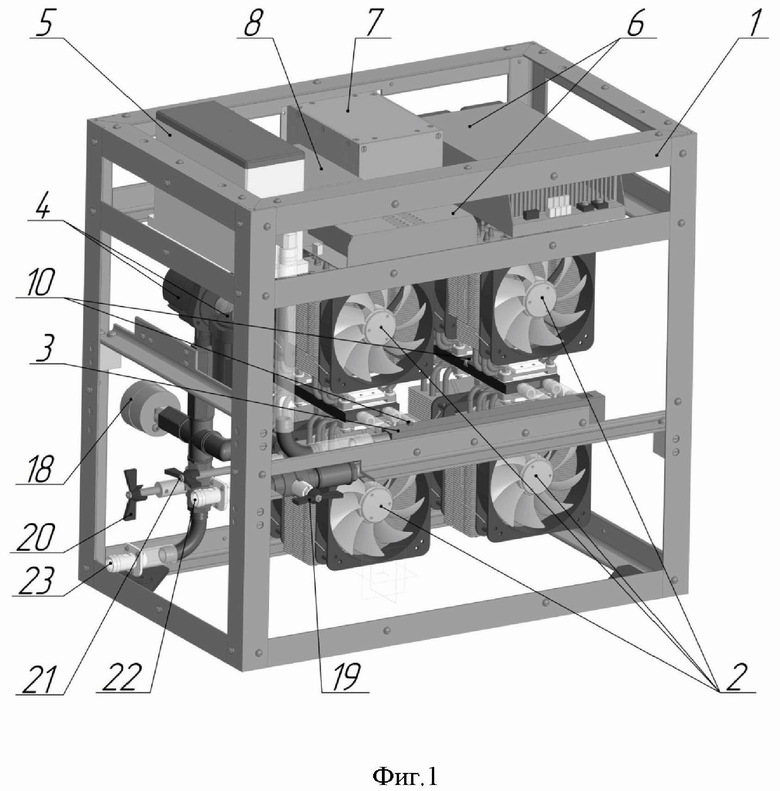

Фиг. 7 - общий вид системы спереди.

Универсальная система охлаждения и термостабилизации (далее - СОТ) содержит размещенные в корпусе 1: теплообменные модули 2, коллектор 3, насосы 4, бак 5, источник питания 6, блок управления 7, блок коммутации 8 (фиг. 1-2).

Каждый теплообменный модуль 2 содержит кулеры 9, датчик температуры 10, теплообменник 11, термоэлектрические модули 12 (фиг. 3). Радиатор 13 каждого кулера 9 крепится к теплообменнику 11 через изоляторы 14, 15 при помощи прижимных рамок 16. Термоэлектрические модули 12 размещены между теплообменником 11 и радиатором 13 каждого кулера. Термоэлектрические модули 12 размещены по центру радиатора 13 каждого кулера 9 в прижимной рамке 16 и изоляторе 14 с равномерным зазором α по контуру таким образом, чтобы холодная сторона была обращена к теплообменнику 11, а горячая к радиатору 13 кулера 9 (фиг. 4). С двух сторон каждого термоэлектрического модуля 12 размещен термоинтерфейс 17. На одном из теплообменников 11 установлен датчик температуры 10, кулеры 9 расположены с обеих сторон теплообменников 11 с наибольшей площадью.

В качестве термоинтерфейса 17 может быть применена, например, кремнийорганическая теплопроводящая паста КПТ-8 ГОСТ 19783-74. Изоляторы 14, 15 и прижимная рамка 16 выполнены из теплоизоляционного материала с достаточно высокой механической прочностью.

Теплообменные модули 2 установлены в корпусе СОТ вертикально, при этом стороны с наибольшей площадью теплообменников 11 размещены параллельно основанию корпуса 1. Количество теплообменных модулей 2 может быть увеличено в зависимости от масштабирования количества отводимой тепловой мощности СОТ.

Гидравлический контур СОТ содержит бак 5, насосы 4, теплообменные модули 2, коллектор 3, датчик давления 18, вентили 19, 20, 21 и отверстия d -d8 (фиг. 5, 6).

Коллектор 3 содержит три входа и три выхода, размещенные на корпусе попарно. Один выход и один вход обращены к входу в СОТ, остальные - к теплообменникам. На коллекторе 3 установлен датчик температуры 10.

Входное отверстие 22 СОТ соединено с входом коллектора 3, каналы d, d3, d6 которого соединены с каналами db d2, d4, d5 теплообменников 11, выход коллектора 3 соединен с баком 5, соединенным с последовательно соединенными между собой насосами 4, последний из которых соединен с выходным отверстием 23. При этом конструктивно каналы d, d3 и d6 коллектора 3 не сообщаются. Датчик давления 18 установлен между вторым насосом и выходным отверстием 23, первый вентиль 19 расположен между коллектором 3 и входным отверстием 22, второй вентиль 20 - между насосом 4 и выходным отверстием 23, между входом второго и выходом первого вентилей 19, 20 расположен дополнительный вентиль 21. Между собой элементы гидравлического контура соединяются трубками.

Система управления СОТ содержит источник питания 6, насосы 4, блок управления 7, блок коммутации 8, кулеры 9, датчики температуры 10, термоэлектрические модули 12 (фиг. 2). Модель кулера выбрана, исходя из требования минимального теплового сопротивления.

СОТ работает следующим образом.

Теплоноситель (охлаждающая жидкость) поступает во входное отверстие 22 и заполняет гидравлический контур СОТ. В качестве теплоносителя может быть использована дистиллированная вода, либо охлаждающая морозоустойчивая жидкость. Вентиль 21 выполняет функции байпаса. При полностью открытом вентиле 21, СОТ работает в режиме без тепловой нагрузки, исключает поломку теплообменных модулей, позволяет регулировать расход и давление на выходе СОТ. При закрытом вентиле 21 СОТ работает на тепловую нагрузку, т.е. обеспечивает расход и давление охлаждающей жидкости и отводит тепло от тепловой нагрузки. Термоэлектрические модули 12 передают тепло от теплообменника 11 к радиатору 13 кулера 9. Блоки управления 7 и коммутации 8 позволяют термостабилизировать СОТ, т.е. поддерживать задаваемую этими блоками температуру хладагента за счет управления работой термоэлектрических модулей 12. Блок коммутации 8 подает напряжение на термоэлектрические модули 12 с прямой или обратной полярностью, в том числе поддерживается ШИМ (широтно-импульсная модуляция), а также позволяет полностью отключить напряжение термоэлектрических модулей 12 при достижении рабочей температуры в контуре.

Теплоноситель поступает во входное отверстие 22 СОТ, затем в отверстие d коллектора 3, дальше во входное отверстие d1 первого теплообменника 11 и через его выходное отверстие d2 поступает обратно в коллектор 3, канал d3. Далее, теплоноситель через отверстие d4 попадает во второй теплообменник 11 и на его выходе через канал d5 попадает в выходной канал d6 коллектора 3 и переходит в канал d7 бака 5, выходит из бака через канал d8, проходит через первый насос 4, затем через второй насос 4, датчик давления 18, вентиль 20 и попадает в выходное отверстие 23 СОТ (фиг. 5). Термоэлектрические модули 12 забирают холодной стороной тепло с теплообменников 11 и отдают горячей стороной радиаторам 13 кулеров 9. Кулеры 9 при помощи встроенных вентиляторов утилизируют тепло в атмосферу. Термоинтерфейс 17 компенсирует шероховатость и неплоскостность контактирующих поверхностей, передает тепло от теплообменников 11 к термоэлектрическим модулям 12, а также от термоэлектрических модулей 12 к радиаторам 13 кулеров 9. Прижимные рамки 16 и изолятор 14 позволяют позиционировать термоэлектрические модули 12 между поверхностью теплообменников 11 и радиаторами 13 кулеров 9, а также выполняют роль компенсатора механической нагрузки на термоэлектрические модули 12.

Примером реализации универсальной системы охлаждения и термостабилизации может служить созданная в РФЯЦ-ВНИИТФ СОТ, предназначенная для охлаждения любых устройств (имеющих собственный внутренний контур охлаждения или устанавливаемых на теплообменник) с выделяемой тепловой мощностью до 300 Вт в широком диапазоне рабочей температуры теплоносителя. СОТ может работать в непрерывном режиме (в рамках ресурса элементов конструкции системы) охлаждения и термостабилизации выделяющих или поглощающих тепло в процессе работы элементов конструкций изделий (нагрузки). Универсальность СОТ обусловлена возможностью работы с устройствами (нагрузкой), относящимся к любым видам техники, например, лазерной, медицинской, машиностроительной (экспериментальной, производственной, испытательной и т.д.) и прочими видами техники. Широкий диапазон рабочей температуры теплоносителя обусловлен применением в конструкции СОТ термоэлектрических модулей. При необходимости масштабирования СОТ, т.е. увеличения отводимой тепловой мощности нагрузки, увеличивается количество теплообменных модулей.

Достоинства конструкции реализованной в РФЯЦ-ВНИИТФ СОТ:

- вертикальное размещение теплообменных модулей, что позволяет минимизировать возникающие изгибающие напряжения, приложенные к термоэлектрическим модулям;

- реализация принципа модульности (теплообменный модуль) в конструкции системы (повышение ремонтопригодности системы);

- конструктивное разделение гидравлического контура от компонентов электроники (повышение надежности системы);

- возможность масштабирования системы с целью увеличения отводимой тепловой мощности;

- наличие перекрывающих кранов на внешнем контуре системы, что позволяет снизить давление на выходе во избежание гидравлического удара;

- возможность работы системы в режиме без нагрузки, когда теплоноситель прокачивается по внутреннему замкнутому контуру;

- рабочая температура теплоносителя в контуре от минус 5°С до плюс 70°С;

- работа системы при температуре окружающей среды от минус 15°С до плюс 35°С;

- точность поддержания рабочей температуры источника тепла (нагрузки) не более ±1°С;

- непрерывная работа в рамках ресурса элементов конструкции системы.

Таким образом, представленные данные свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- средство, воплощающее заявленное устройство при его осуществлении, предназначено для использования в качестве вспомогательного оборудования к любому виду техники, например, лазерной, медицинской, машиностроительной (экспериментальной, производственной, испытательной и т.д.);

- для заявляемого устройства в том виде, в котором оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления.

Следовательно, заявляемое изобретение соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОСТАБИЛИЗАЦИИ ЭЛЕКТРОННОЙ АППАРАТУРЫ | 2016 |

|

RU2630948C1 |

| КВАНТРОН ТВЕРДОТЕЛЬНОГО ЛАЗЕРА С ТЕРМОСТАБИЛИЗАЦИЕЙ ДИОДНОЙ НАКАЧКИ | 2014 |

|

RU2579188C1 |

| СИСТЕМА ТЕРМОСТАБИЛИЗАЦИИ ДЕТЕКТОРА ИЗЛУЧЕНИЯ | 2023 |

|

RU2799105C1 |

| УНИВЕРСАЛЬНЫЙ ИЗЛУЧАТЕЛЬ ТВЕРДОТЕЛЬНОГО ЛАЗЕРА | 2015 |

|

RU2592057C1 |

| УСТРОЙСТВО БАТАРЕЙНОГО МОДУЛЯ С ЖИДКОСТНОЙ ТЕРМОСТАБИЛИЗАЦИЕЙ НАКОПИТЕЛЕЙ | 2013 |

|

RU2564509C2 |

| УНИВЕРСАЛЬНОЕ ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО ДЛЯ АГРЕГАТОВ С БОЛЬШОЙ ТЕПЛОВОЙ МОЩНОСТЬЮ | 2005 |

|

RU2290584C2 |

| Термоэлектрическая установка осушения воздуха помещений сельскохозяйственного назначения | 2018 |

|

RU2673002C1 |

| ИЗЛУЧАТЕЛЬ ТВЕРДОТЕЛЬНОГО ЛАЗЕРА БЕЗ ЖИДКОСТНОГО ОХЛАЖДЕНИЯ С ТЕРМОСТАБИЛИЗАЦИЕЙ ДИОДНОЙ НАКАЧКИ | 2015 |

|

RU2592056C1 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ | 1991 |

|

RU2008580C1 |

| УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ МОЛОКА И ДРУГИХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ | 1999 |

|

RU2148314C1 |

Изобретение относится к области систем охлаждения и термостабилизации нагревающихся в процессе работы устройств, требующих непрерывного длительного поддержания рабочей температуры с высокой точностью. Универсальная система охлаждения и термостабилизации содержит размещенные в корпусе 1 теплообменники, датчики температуры 10, насосы 4, бак 5 для теплоносителя, источник питания 6, блок управления 7, датчик давления 18, входное, выходное отверстия 22, 23, вентили 19, 20, 21. Система снабжена теплообменными модулями 2, коллектором 3 и блоком коммутации 8, каждый теплообменный модуль содержит кулеры, установленные на теплообменнике, термоинтерфейс и термоэлектрические модули, датчики температуры 10 установлены на теплообменнике и коллекторе 3 и соединены с блоком управления 7, входное отверстие 22 соединено с входом коллектора 3, отверстия которого соединены с отверстиями теплообменников, выход коллектора соединен с баком 5, соединенным с последовательно соединенными между собой насосами 4, последний из которых соединен с выходным отверстием 23, стороны с большей площадью теплообменников размещены параллельно основанию корпуса, каждый термоэлектрический модуль размещен по центру радиатора каждого кулера в прижимной рамке с равномерным зазором по контуру, кулеры расположены с обеих сторон теплообменников. Технический результат - охлаждение устройств с выделяемой тепловой мощностью до 300 Вт в широком диапазоне рабочей температуры теплоносителя системы. 1 з.п. ф-лы, 7 ил.

1. Универсальная система охлаждения и термостабилизации, содержащая размещенные в корпусе теплообменники, датчики температуры, насосы, бак для теплоносителя, источник питания, блок управления, датчик давления, входное, выходное отверстия, вентили, насос соединен с баком, отличающаяся тем, что снабжена теплообменными модулями, коллектором и блоком коммутации, каждый теплообменный модуль содержит кулеры, установленные радиаторами через прижимные рамки и изоляторы на теплообменнике, термоинтерфейс и термоэлектрические модули, размещенные между теплообменником и радиатором каждого кулера, датчики температуры установлены на теплообменнике и коллекторе и соединены с блоком управления, который соединен с блоком коммутации, входное отверстие соединено с входом коллектора, отверстия которого соединены с отверстиями теплообменников, выход коллектора соединен с баком, соединенным с последовательно соединенными между собой насосами, последний из которых соединен с выходным отверстием, датчик давления установлен между вторым насосом и выходным отверстием, первый вентиль расположен между коллектором и входным отверстием, второй - между насосом и выходным отверстием, между входом второго и выходом первого вентиля расположен дополнительный вентиль, стороны с большей площадью теплообменников размещены параллельно основанию корпуса, теплообменные модули установлены вертикально, термоэлектрические модули размещены таким образом, что холодная сторона модулей обращена к теплообменнику, а горячая к радиатору кулера, каждый термоэлектрический модуль размещен по центру радиатора каждого кулера в прижимной рамке с равномерным зазором по контуру, прижимная рамка и изоляторы выполнены из теплоизоляционного материала с высокой механической прочностью, кулеры расположены с обеих сторон теплообменников.

2. Универсальная система охлаждения и термостабилизации по п. 1, отличающаяся тем, что термоинтерфейс размещен между поверхностью теплообменников и горячей стороной термоэлектрических модулей, а также между холодной стороной термоэлектрического модуля и поверхностью радиаторов кулеров.

| CN 218070533 U, 16.12.2022 | |||

| KR 102211840 B1, 03.02.2021 | |||

| CN 218065509 U, 16.12.2022 | |||

| CN 203071389 U, 17.07.2013 | |||

| СПОСОБ ТЕРМОСТАБИЛИЗАЦИИ ЭЛЕКТРОННОЙ АППАРАТУРЫ | 2016 |

|

RU2630948C1 |

Авторы

Даты

2024-10-09—Публикация

2024-04-17—Подача