Настоящее изобретение в целом относится к области систем рулевого управления транспортных средств, а конкретно - к области поступательных рулевых механизмов и/или механизмам реечной передачи рулевого управления.

Известно большое количество конфигураций поступательных рулевых механизмов. Например, в документе WO 2006/079492 А1 представлены различные варианты осуществления поступательного рулевого механизма. Согласно одному варианту осуществления, который продемонстрировал конкретные преимущества при практическом использовании, поступательный рулевой механизм оснащен тремя наклонными рейками, расположенными в разных плоскостях, и тремя связанными с ними прямозубыми цилиндрическими шестернями. В положении с одной стороны от центра центральная прямозубая цилиндрическая шестерня входит в зацепление с центральной рейкой, в то время как при положении с другой стороны от центра две наружные прямозубые шестерни входят в зацепление с двумя наружными рейками.

Вариант осуществления согласно документу WO 2006/079492 А1, кратко описанный выше, уже продемонстрировал крайне положительные преимущества на практике. Однако в ходе обширных работ и испытаний были обнаружены дополнительные улучшения, в частности, касающиеся, помимо прочего, весьма сбалансированного режима езды и/или экономности при изготовлении. Данные улучшения являются предметом настоящего документа.

Настоящее изобретение изложено в независимых пунктах формулы изобретения. Зависимые пункты формулы изобретения касаются дополнительных признаков некоторых вариантов осуществления изобретения.

Первый аспект настоящего изобретения относится к зубчатому компоненту для использования в поступательном рулевом механизме и включает первую и вторую наклонные зубчатые планки с несколькими зубцами, у каждой из которых имеются первый и второй углы зацепления относительно центральной плоскости, которая движется перпендикулярно относительно продольного направления движения зубчатого компонента. Относительно как минимум 50% зубцов первые углы зацепления имеют первую одинарную угловую величину, а вторые углы зацепления - вторую одинарную угловую величину, причем первая угловая величина зеркально соответствует второй угловой величине относительно центральной плоскости.

Было установлено, что использование зубцов по настоящему изобретению вместо общепринятых зубцов в механизмах реечной передачи рулевого управления имеет значительные преимущества. Однородные углы зацепления, расположенные симметрично относительно центральной плоскости, обеспечивают весьма сбалансированный и безопасный режим езды и/или позволяют наладить относительно дешевое производство. Данные результаты вызывают удивление, потому что они противоречат расчетам и оптимизации геометрической формы зубцов, которые проводились в течение многих десятилетий, и, в частности, в области механизмов реечной передачи рулевого управления.

Дополнительные аспекты настоящего изобретения относятся к поступательному рулевому механизму, способам изготовления зубчатого компонента и механизма рулевого управления.

Другие характеристики, преимущества и цели настоящего изобретения станут очевидны на основании прилагаемых схематических чертежей нескольких вариантов осуществления. На чертежах представлено следующее:

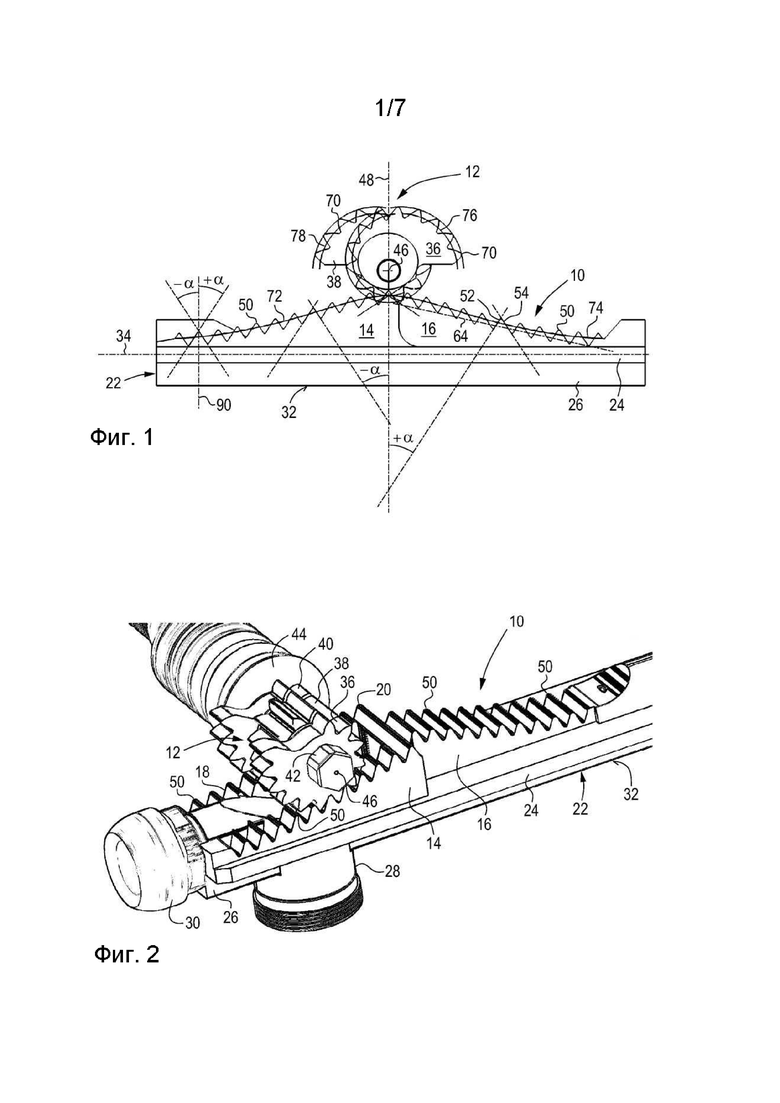

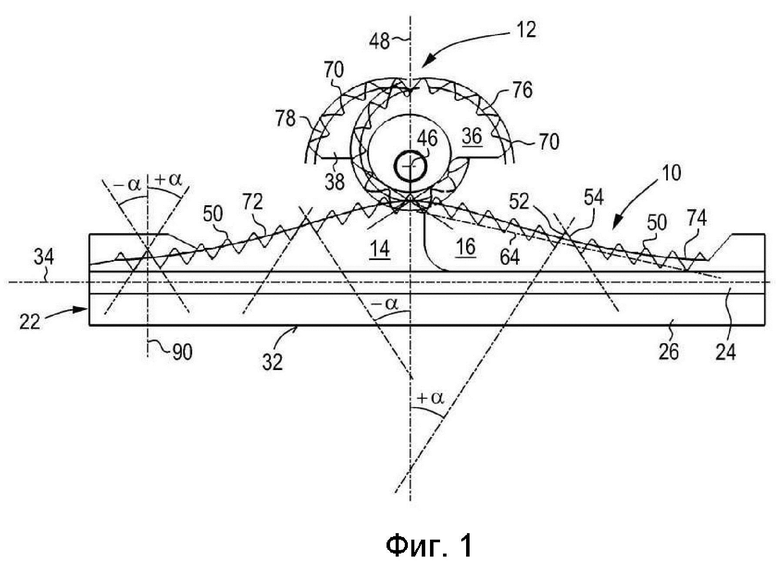

фиг. 1 - вид сбоку зубчатого компонента и ведущего компонента согласно первому примеру варианта осуществления настоящего изобретения;

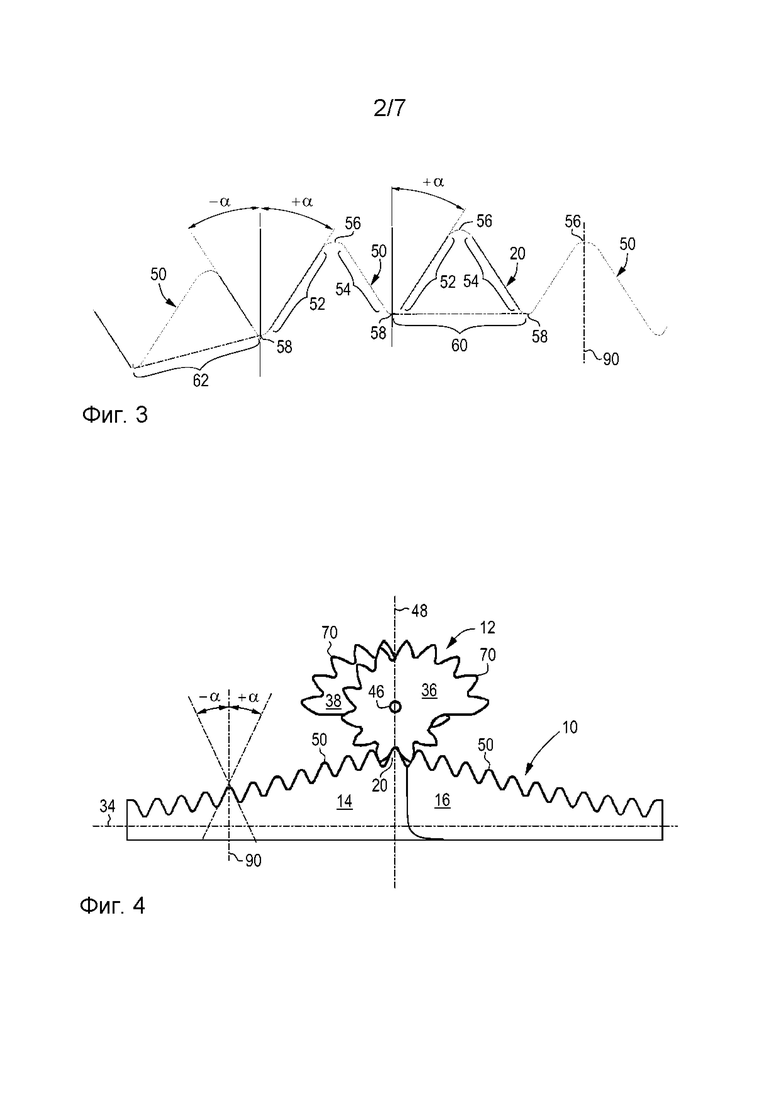

фиг. 2 - перспективный вид компонентов поступательного рулевого механизма согласно второму примеру варианта осуществления настоящего изобретения, который лишь немного отличается от первого варианта осуществления настоящего изобретения на фиг. 1;

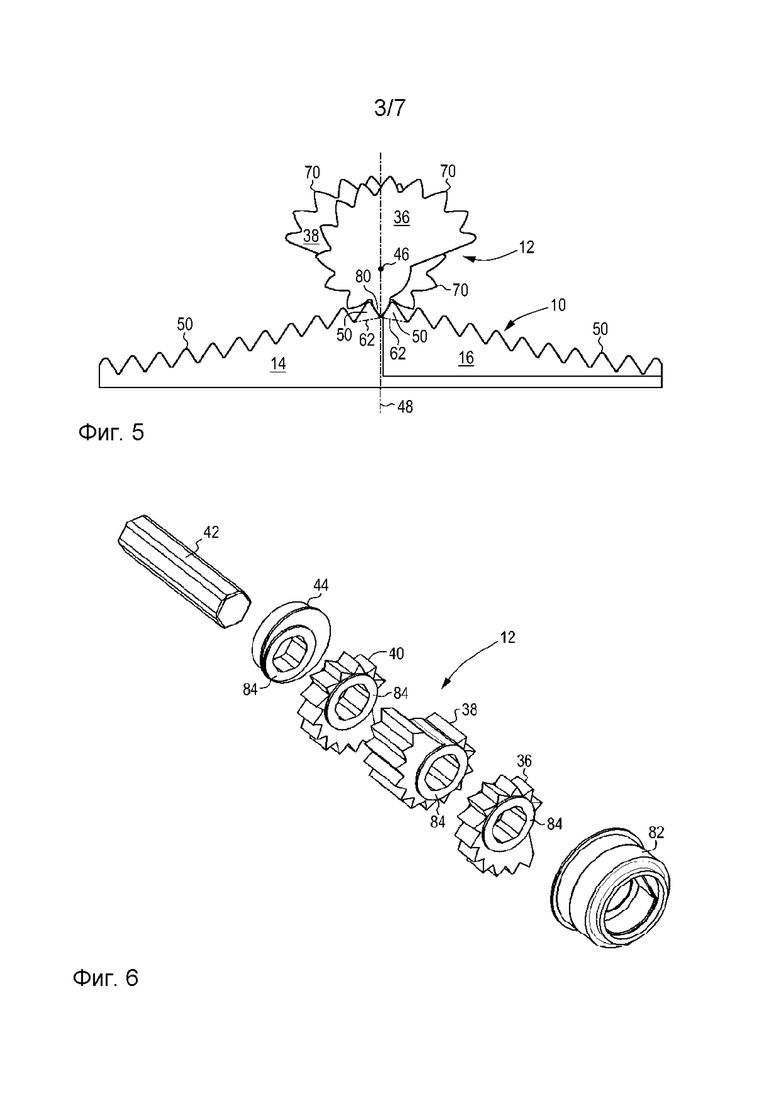

фиг. 3 - увеличенный вид геометрической формы зубца согласно первому и второму примерам вариантов осуществления;

фиг. 4 - вид сбоку, аналогичный фиг. 1, третьего примера варианта осуществления с более острыми углами зацепления зубцов;

фиг. 5 - вид сбоку, аналогичный фиг. 1, четвертого примера варианта осуществления, в котором у зубчатого компонента отсутствует центральный зубец;

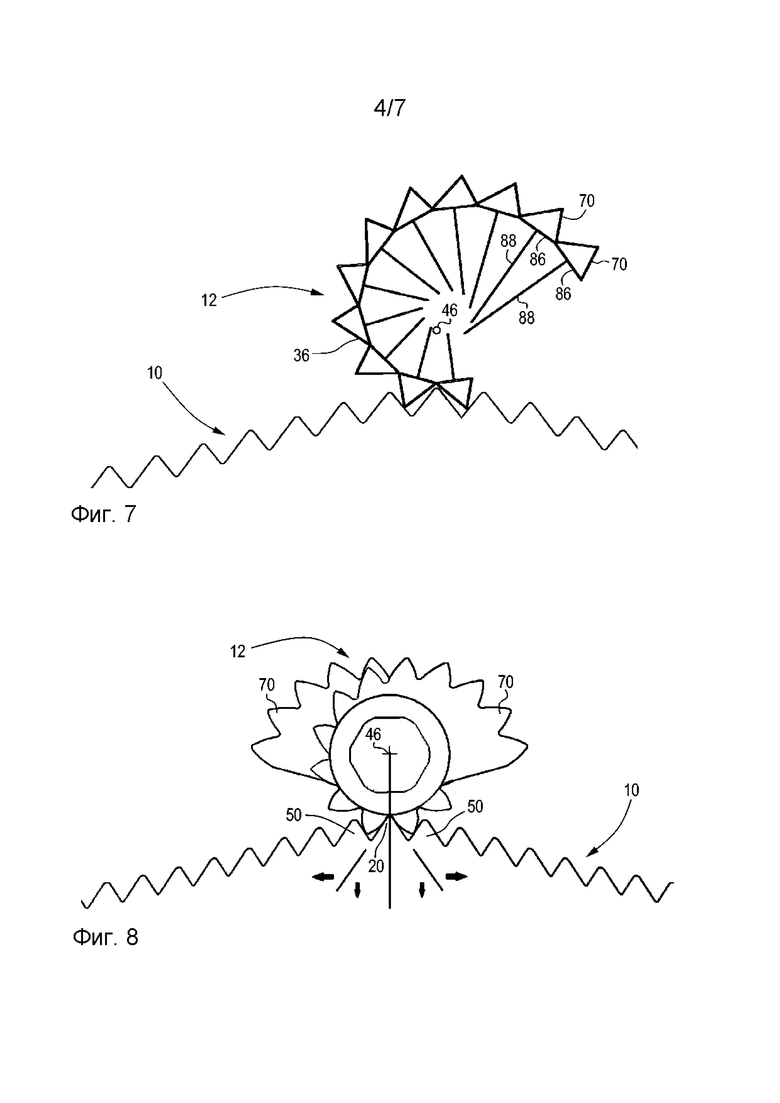

фиг. 6 - изображение в разобранном виде ведущего компонента и связанных с ним компонентов в другом примере варианта осуществления;

фиг. 7 - схематическое изображение, на котором представлена конструкция ведущего элемента;

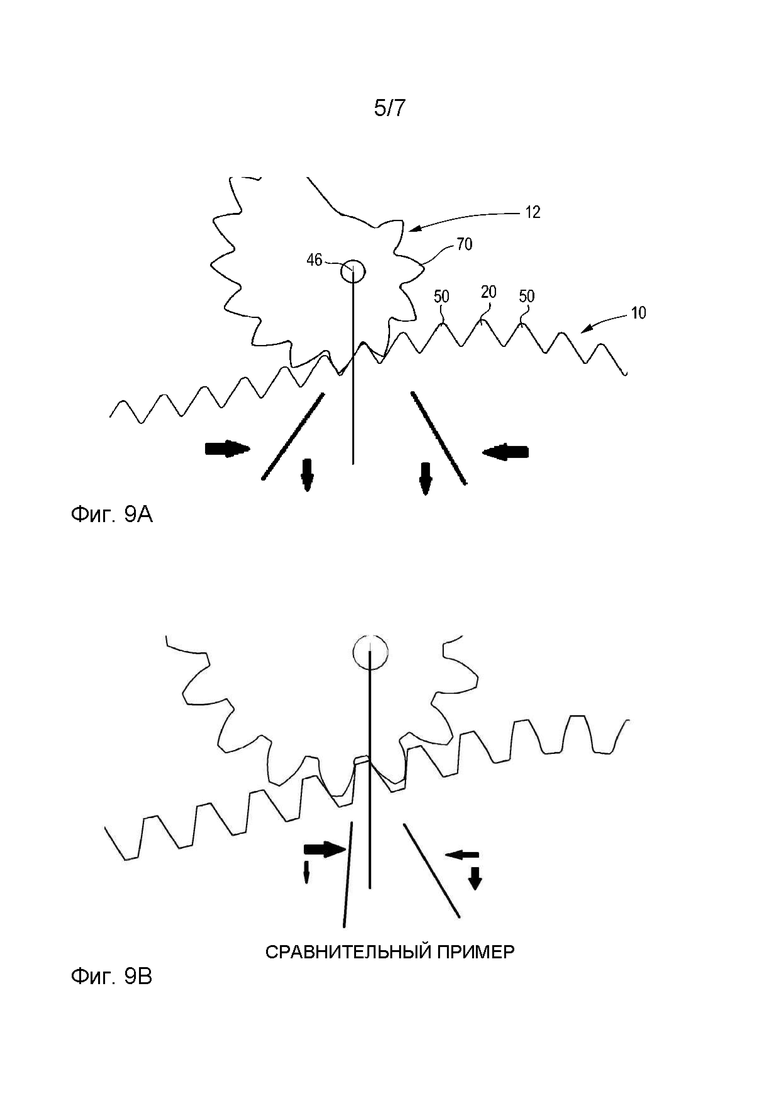

фиг. 8 и фиг. 9А каждая представляет собой увеличенный вид сбоку для демонстрации характера хода в первом и втором примерах вариантов осуществления соответственно;

фиг. 9В - увеличенный вид сбоку, аналогичный фигуре 9А, в виде сравнительного примера;

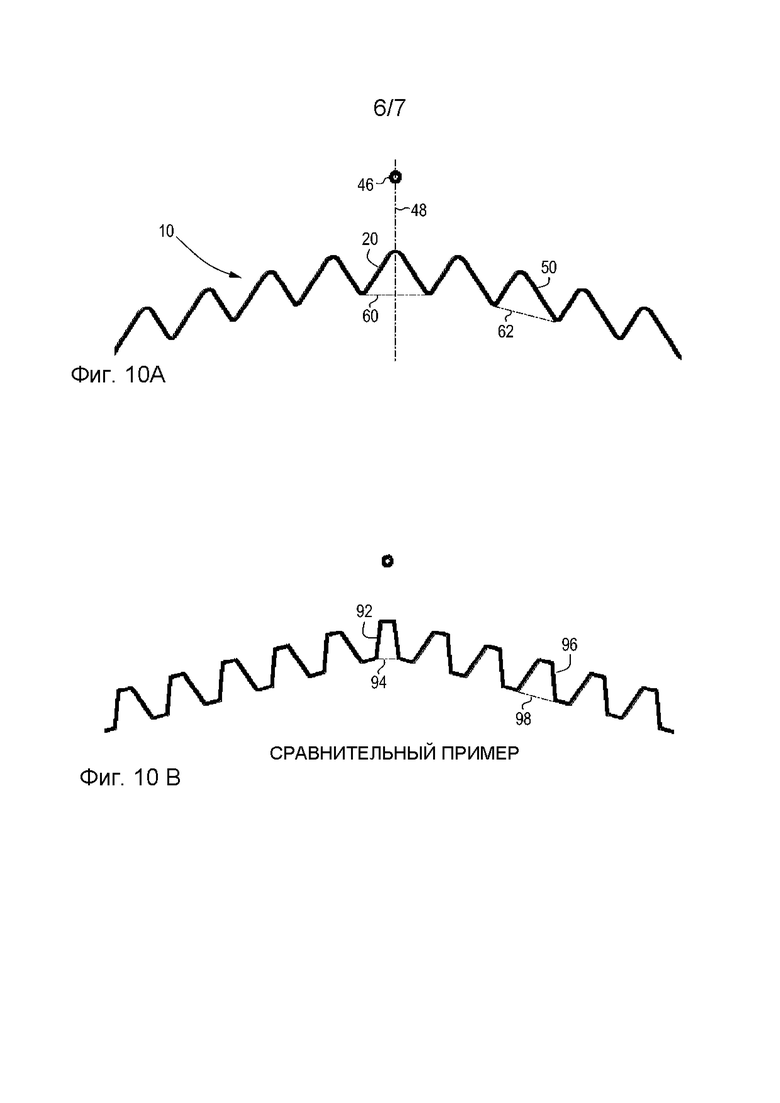

фиг. 10А - схематический вид сбоку в первом и втором примерах вариантов осуществления настоящего изобретения;

фиг. 10В - схематический вид сбоку рейки в виде сравнительного примера; масштаб аналогичен таковому на фиг. 10А;

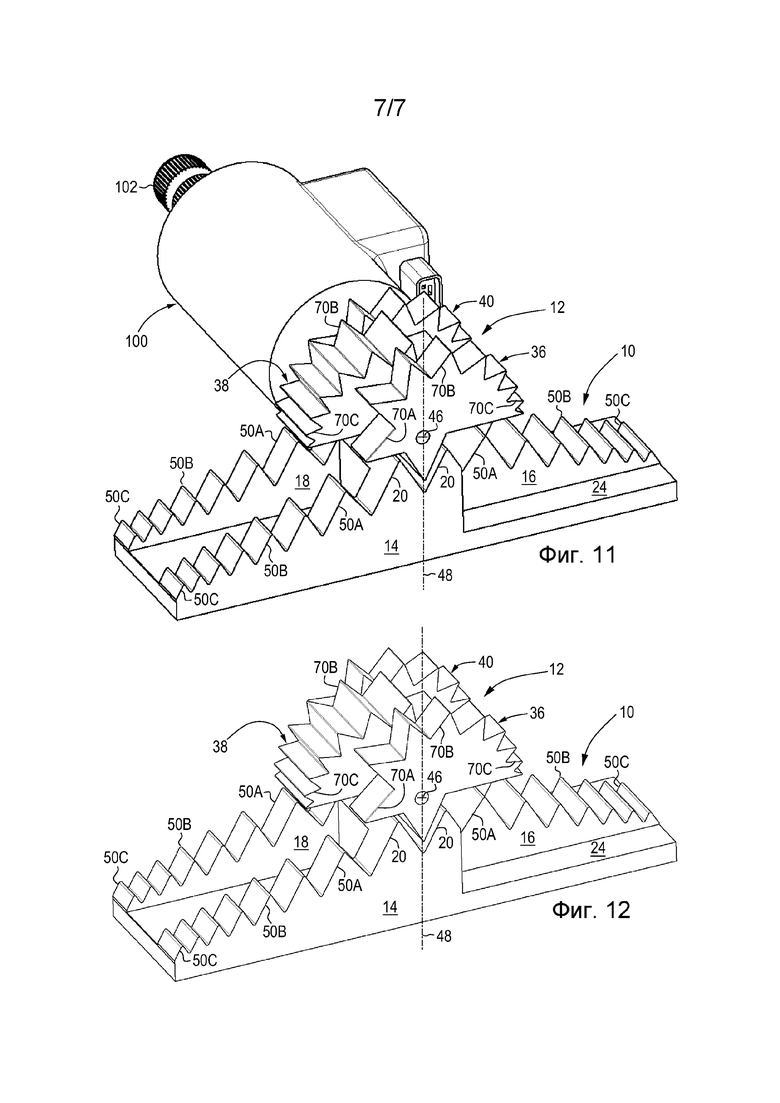

фиг. 11 - перспективный вид механизма рулевого управления согласно другому примеру варианта осуществления настоящего изобретения; и

фиг. 12 - перспективный вид, как представлено на фиг.11, в котором демонстрируются только зубчатый и ведущий компоненты.

Поступательный рулевой механизм согласно вариантам осуществления, представленным в виде примеров на чертежах, включает зубчатый компонент 10 и ведущий компонент 12. Зубчатый компонент 10 включает в себя первую, вторую и третью зубчатые планки 14, 16, 18, расположенные в трех плоскостях одна за другой при поперечном обзоре на компоненте 10 согласно фиг. 1. Первая зубчатая планка 14 на фиг. 1 изображена слева. Вторая зубчатая планка 16 на фиг. 1 преимущественно видна с правой стороны, кроме центрального зубца 20 (фиг. 2), когда первая и вторая зубчатые планки 14, 16 накладываются друг на друга. Третья зубчатая планка 18 частично видна на фиг. 2, но на фиг. 1 полностью закрыта первой зубчатой планкой 14, которая на виде сбоку на фиг. 1 имеет контур, идентичный третьей зубчатой планке 18, и располагается непосредственно перед последней.

В то время как примеры вариантов осуществления, представленные на фиг. 1 и 2, включают в себя центральный зубец 20, общий для всех трех зубчатых планок 14, 16, 18, также предусмотрены варианты осуществления, в которых вторая зубчатая планка 16 не перекрывает первую и третью планки 14, 18, а также варианты осуществления, в которых осуществляется перекрытие нескольких центральных зубцов, например, двух или трех.

Согласно настоящему примеру варианта осуществления зубчатые планки 14, 16, 18 встроены в корпус с основанием 22, у которого имеются боковые части 24 и нижняя опорная часть 26. Поперечное сечение опорной части 26 может быть, например, прямоугольным или в виде «ласточкиного хвоста». В примере варианта осуществления, представленном на фиг. 2, опорная часть 26 направляется и прижимается к ведущему компоненту 12 пружинным прижимным элементом 28. Например, прижимной элемент 28 может обеспечивать ход пружины как минимум на 0,1 мм или 0,2 мм. Механизм привода сконструирован таким образом, чтобы зубчатый компонент 10 мог перемещаться за счет данного хода пружины относительно ведущего компонента 12. С обеих сторон зубчатого элемента 10 имеются соответствующие средства соединения (например, винтовая резьба на каждой стороне) для соединения соответствующих соединительных деталей рулевой тяги; на фиг. 2 представлен пример такой соединительной детали 30.

В некоторых вариантах осуществления дополнительное направление зубчатого компонента 10, кроме задания направления за счет рулевых тяг, не предусмотрено, а прижимной элемент 28 и ведущий компонент 12 установлены в корпусе (на фигурах не представлен) рулевого механизма. Однако в других примерах вариантов осуществления боковые части 24 дополнительно служат для направления зубчатого компонента 10 в корпусе рулевого механизма. Такие рулевые механизмы с зубчатым компонентом 10, направляемые боковыми частями 24, чрезвычайно стабильны.

Согласно примерам вариантов осуществления, описываемым в настоящем документе, нижняя сторона опорной части 26 и, таким образом, основание 22 образуют ровную плоскость основания 32, проходящую параллельно продольному направлению 34 зубчатого компонента 10. Таким образом, продольное направление 34 и плоскость основания 32 проходят в направлении, в котором зубчатый компонент 10 сдвигается назад и вперед при перемещении рулевого управления.

Подобно зубчатому компоненту 10 с зубчатыми планками 14, 16, 18, расположенными в трех плоскостях, на ведущем компоненте 12 имеются первый, второй и третий ведущие элементы 36, 38, 40, расположенные в тех же трех плоскостях. Три ведущих элемента 36, 38, 40 расположены фиксированно относительно друг друга, а также зафиксированы на концевом элементе 42 рулевого вала без возможности вращения, который, в свою очередь, опирается на подшипник рулевого вала 44. Концевой элемент 42 рулевого вала вместе с ведущим компонентом 12, расположенным на нем, соединяются с рулевым колесом известным способом (не представлен) за счет нескольких участков рулевого вала и/или рулевой колонки (не представлена), благодаря чему вращение рулевого колеса провоцирует соответствующее вращение ведущего компонента 12. При этом и концевой элемент 42 рулевого вала, и три ведущих элемента 36, 38, 40 вращаются вокруг общей оси вращения 46.

Согласно примерам вариантов осуществления настоящего изобретения, описанным в настоящем документе, на фиг. 1 контур ведущего элемента 36 аналогичен таковому у третьего ведущего элемента 40, вследствие чего первый ведущий элемент 36 точно закрывает третий ведущий элемент 40. Форма второго ведущего элемента 38 приблизительно или же точно зеркально симметрична форме первого и третьего ведущих элементов 36, 40. Кроме того, согласно примерам вариантов осуществления, описанным в настоящем документе, толщина первого ведущего элемента 36 аналогична толщине третьего ведущего элемента 40, но равна лишь половине толщины второго ведущего элемента 38. Соответственно, толщина первой зубчатой планки 14 аналогична толщине третьей зубчатой планки 18, но равна лишь половине толщины второй зубчатой планки 16.

Первый ведущий элемент 36 предназначен для вхождения в зацепление с первой зубчатой планкой 14 при положениях рулевого механизма, в которых рулевое колесо развернуто по часовой стрелке относительно центрального положения при виде со стороны водителя, как, например, в случае на фиг. 2. При последующем повороте рулевого колеса против часовой стрелки зубчатый компонент 10 перемещается влево с пространственной ориентацией, представленной на фиг. 2, до тех пор, пока первый зубчатый элемент 26 не выйдет из зацепления с первой зубчатой планкой 14 и не будет свободно вращаться в свободном пространстве справа от первой зубчатой планки 14. Такое смещение зубчатого компонента 10 в продольном направлении 34 преобразуется в соответствующий поворот колес транспортного средства; направление поворота рулевого механизма (т.е., осуществление поворота колес транспортного средства вправо или влево по ходу движения) зависит от положения установки механизма поворота.

Третий ведущий элемент 40 и третья зубчатая планка 18 действуют так же, как и первый ведущий элемент 36 и первая зубчатая планка 14. Второй ведущий элемент 38, с другой стороны, свободно вращается в положении, представленном на фиг. 2, и при повороте рулевого колеса против часовой стрелки от его положения входит в зацепление со второй зубчатой планкой 16 из приблизительного положения рулевого колеса посередине, а именно сначала входит в зацепление со средним зубцом 20, а затем - с зубцами, на фиг. 2 расположенными далее справа.

Каждая зубчатая планка 14, 16, 18 находится под наклоном, а именно: вторая зубчатая планка 16 пространственно сориентирована в обратном направлении по отношению к первой и третьей зубчатым планкам 14, 18. Центральная плоскость 48 расположена перпендикулярно плоскости основания 32 и по отношению к продольному направлению 34. Согласно вариантам осуществления, описанным в настоящем документе, центральная плоскость 48 образует плоскость симметрии относительно общего наклона зубчатых планок 14, 16, 18. Согласно некоторым вариантам осуществления центральная плоскость 48 представляет собой конкретно плоскость симметрии. Однако также предусмотрены варианты осуществления, в которых зубчатые планки 14, 16, 18 не полностью зеркально симметричны относительно друг друга и, таким образом, центральная плоскость 48 представляет собой лишь приблизительную плоскость симметрии. В некоторых вариантах осуществления предусмотрен центральный зубец 20, а центральная плоскость 48 проходит через законцовку последнего. Кроме того, в некоторых вариантах осуществления центральная плоскость 48 проходит через ось вращения 46 ведущего компонента 12, когда механизм поворота установлен в центральном положении.

Помимо центрального зубца 20 каждая из трех зубчатых планок 14, 16, 18 включает несколько дополнительных зубцов, некоторые из которых обозначены ссылочной позицией 50 на чертежах. Например, кроме центрального зубца 20, каждая из трех зубчатых планок 14, 16, 18 может включать в себя приблизительно десять дополнительных зубцов 50, а в целом - от семи до тринадцати дополнительных зубцов 50. Каждый зубец 20, 50, представленный на фиг. 3, имеет приблизительно прямолинейные первую 52 и вторую 54 боковины, между которыми образуется закругленная законцовка 56. Соответствующим образом между первой боковиной 52 первого зубца 20, 50 и прилегающей второй боковиной 54 прилегающего второго зубца 20, 50 образуется закругленное углубление 58. Основание зубца 60, 62 соответствующим образом проходит между двумя углублениями 58 зубца 20, 50. В случае с центральным зубцом 20 прямолинейные первая 52 и вторая 54 боковины имеют одинаковую длину, а основание зубца 60 проходит горизонтально, т.е., параллельно плоскости основания 32 и продольному направлению 34. В случае с зубцами 50, отличающимися от центрального зубца 20, прямолинейные первая 52 и вторая 56 боковины имеют разную длину в зависимости от наклона основания зубца 62 относительно плоскости основания 32 и продольного направления 34.

Например, усредненная по продольной протяженности зубчатой планки 14,16, 18 плоскость наклона 64, как представлено в примере на фиг. 1, относительно зубчатой планки 16 может находиться под углом около 15° относительно плоскости основания 32 и продольного направления 34, или же в более общем случае - под углом от 8 до 25°, или под углом от 10 до 20°. Угол плоскости наклона 64 соответствует усредненному углу связанных с ней оснований зубцов 62. Однако могут иметься локальные различия, поскольку во многих вариантах осуществления зубчатые планки 14, 16, 18 наклонены не по прямой линии, а включают локальные поправки. Эти поправки могут служит, например, для компенсации поступательного движения передаточного механизма и/или погрешности карданного соединения.

Каждая первая боковина 52 зубца 20, 50 образует первый угол зацепления относительно центральной плоскости 48, а каждая вторая боковина 54 -второй угол зацепления относительно центральной плоскости 48. Важной характеристикой зубцов 20, 50 по настоящему изобретению является то, что как минимум в отношении большей части из общего количества зубцов 20, 50 все первые углы зацепления имеют первую одинарную угловую величину +α, а все вторые углы зацепления - вторую одинарную угловую величину -α, являющуюся зеркальным отображением первой одинарной угловой величины +α на центральной плоскости 48. Например, согласно примеру варианта осуществления, представленному на фиг. 1, для каждого представленного зубца 20, 50 первая угловая величина составляет +33°, а вторая - -33° соответственно, и допустимое отклонение для каждого зубца составляет ±10% или ±5%, или ±2%.

Свойство, заключающееся в том, что первый и второй углы зацепления имеют угловые величины +α и -α соответственно, в различных вариантах осуществления применимо как минимум к 50% зубцов 20, 50 или как минимум к 70% зубцов 20, 50, или как минимум к 80% этих зубцов, или как минимум к 90%, или ко всем зубцам 20, 50. Кроме того, предусмотрены варианты осуществления, в которых указанное процентное соотношение касается только тех зубцов 50, у которых имеется соответствующее основание зубцов 62, находящееся под наклоном к плоскости основания 32 и продольному направлению 34. Иными словами, в этих вариантах осуществления центральный зубец 20 и другие зубцы, основание которых параллельно плоскости основания 32, не учитываются при расчете процентного соотношения.

В разных вариантах осуществления первая и вторая угловые величины могут подбираться по-разному, но с сохранением аналогичных показателей в каждом варианте осуществления. Например, на фиг. 4 представлен пример варианта осуществления с более острыми углами зацепления 52, 54, в котором первая угловая величина составляет +25° для каждого представленного зубца 20, 50, а вторая величина - -25°, и в каждом случае допустимое отклонение составляет ±10% или ±5%, или ±2%. Преимущество этого варианта осуществления заключается в том, что может быть выбран больший радиус кривизны для законцовок 56 и углублений 58 зубцов 20, 50. Разумеется, в дополнительных вариантах осуществления возможно использование дополнительных первой и второй угловой величин, например, ±25°±5% или ±30°±10%, или ±30°±5%, или ±33°±5%, или ±35°±10%, или ±35°±5%.

Ведущие элементы 36, 38, 40 также имеют зубцы, некоторые из которых обозначены ссылочной позицией 70 на чертежах. Зубцы 70 скомпонованы таким образом и имеют такую форму, чтобы входить в зацепление с зубцами 20, 50 на зубчатых планках 14, 16, 18 и обеспечивать плавное вращательное движение. Например, зубцы 70 могут иметь криволинейные боковины в виде закрученных внутрь или циклоидальных зубцов. Тем самым образуется первая центроида 72 на первой зубчатой планке 14 и вторая центроида 74 на второй зубчатой планке 16, представленные на фиг. 1, а также соответствующие третья и четвертая центроиды 76, 78 на первом и втором ведущих элементах 36, 38 соответственно. При усреднении по длине первой и второй зубчатых планок 14, 16 ход первой и второй центроид 72, 74, соответственно, повторяет наклон соответствующей зубчатой планки 14, 16, как представлено, например, посредством плоскости наклона 64.

В вариантах осуществления, описанных в настоящем документе, прижимной элемент 28 пружинный, и он обеспечивает относительно большой ход пружины, равный, например, 0,1 или 0,2 мм. Таким образом, имеется значительный интервал допуска при производстве и/или намеренных отклонений для оптимизации свойств рулевого управления.

Как упоминалось ранее, также предусмотрены варианты осуществления, в которых на зубчатом компоненте 10 отсутствует центральный зубец 20. На фиг. 5 представлен соответствующий пример варианта осуществления. В этом варианте осуществления первая и вторая зубчатые планки 14, 16 заканчиваются слева и справа от центральной плоскости 48 соответственно, а зубец 50 не представляет собой центральный зубец 20, потому что он имеет наклонное основание зубца 62. В отличие от этого, ведущий компонент 12 имеет центральный зубец 20, используемый на всех трех ведущих элементах 36, 38, 40, которые (при центральном положении механизма поворота, как представлено на фиг. 5, проходят симметрично относительно центральной плоскости 48 и входят в зацепление между двумя вышеприведенными зубцами 50 слева и справа от центральной плоскости 48.

В примере варианта осуществления, представленном на фиг. 5, зубец 50, прилегающий к центральной плоскости 48 слева, имеется только на первой зубчатой планке 14 (а также на третьей зубчатой планке 18, не показанной на фиг. 5). Соответственно, зубец 50, прилегающий к центральной плоскости 48 справа, имеется только на второй зубчатой планке 16. Однако также предусмотрены варианты осуществления, в которых два вышеприведенных зубца 50 имеются на трех зубчатых планках 14, 16, 18, и эти планки перекрывают друг друга в месте расположения этих двух зубцов 50.

На изображении ведущего компонента 12 в разобранном виде на фиг. 6 демонстрируется концевой элемент 42 рулевого вала с некруглым поперечным сечением, к которому прижимаются три ведущих элемента 36, 38, 49 и, тем, самым, удерживаются в необходимом угловом положении относительно друг друга. С обеих сторон от комплекта, образуемого тремя ведущими элементами 36, 38, 40, установлены по одному подшипнику, а именно подшипник вала 44 и дополнительный подшипник 82. Распорки 84 обеспечивают необходимое расстояние между ведущими элементами 36, 38, 40 для обеспечения необходимого зазора между этими элементами и зубчатыми планками 14, 16, 18 и, например, для предотвращения трения ведущего элемента 38 об одну из двух зубчатых планок 14, 18 в боковой плоскости. В примере варианта осуществления, представленном на фиг.6, распорки 84 сформированы в виде выступов или утолщений на ведущих элементах 36, 38, 40 и подшипниках 44, 82. Однако, также предусмотрены варианты осуществления, в которых в качестве распорок 84 используются регулировочные прокладки или другие компоненты, аналогичные шайбам.

На фиг. 7 представлен пример конструкции ведущего элемента, например, первый ведущий элемент 36. Каждый зубец 70 имеет основание 86, наклон которого приблизительно соответствует наклону центроиды 76 (фиг. 1) на соответствующем зубце 70. Соответствующее перпендикулярное положение 88 относительно каждого основания зубцов 86 не проходит через ось вращения 46, но пролегает в поперечном положении от нее.

Механизм поворота, описанный в настоящем документе, имеет характеристику бесступенчатой передачи. В центральном положении механизма поворота рулевое управление позволяет обеспечивать точные движения при рулении, потому что расстояние между осями вращения 46 ведущего компонента 12 и полюс зацепления между центроидами 72, 74, 76, 78 невелик. При увеличении отклонения рулевого управления расстояние между осями вращения 46 и полюсом зацепления возрастает все в большей степени, и поэтому относительно небольшое смещение рулевого колеса приводит к относительно большому смещению зубчатого компонента 10. Это в особенности полезно при маневрировании и парковке.

В некоторых вариантах осуществления предусматривается, что центроиды 72, 74 зубчатого компонента 10 прямолинейны (но имеют наклон), а центроиды 76, 78 ведущего компонента 12 имеют спиральную форму. Тем самым, поступательный рулевой механизм изменяется пропорционально углу, под которым вращается ведущий компонент 12 относительно его центрального положения (фиг. 1). Однако при практических испытаниях было установлено, что может быть полезным учет отклонений, провоцируемых, например, погрешностями кардана в карданном соединении на рулевом валу, и/или поступательным движением передаточного механизма транспортного средства. Таким образом, также предусмотрены варианты осуществления (как представлено, например, на чертежах), в которых данные отклонения компенсируются за счет непрямолинейных центроид 72, 74 зубчатого компонента. В зависимости от характера отклонений, подлежащих исправлению, непрямолинейные центроиды 72, 74 могут быть зеркально симметричны или несимметричны относительно друг друга. Центроиды 76, 78 ведущего компонента 12 также приспособлены соответствующим образом.

Геометрическая форма зубчатого компонента 10, описанного в настоящем документе, отличается, в частности, от вариантов осуществления, известных из документа WO 2006/079492 А1, тем, что в отношении зубцов 20, 50 биссектриса угла 90 соответствующего зубца 20, 50 проходит параллельно центральной плоскости 48, т.е., располагается перпендикулярно продольному направлению 34 и/или плоскости основания 32. Это касается как минимум большинства из тех зубцов 50, основание зубцов 62 которых наклонено относительно продольного направления 34 и/или плоскости основания 32. В отличие от этого, в вариантах осуществления, известных из документа WO 2006/079492 А1, биссектрисы углов всех зубцов перпендикулярны соответствующим касательным линиям центроиды на соответствующем зубце.

Конструкция по настоящему изобретению позволяет обеспечить весьма плавное и безопасное вождение и режим езды. В частности, это обеспечивается тем, что силы противодействия, провоцируемые, например, восстанавливающими силами передаточного механизма или дорожными условиями, действующими в обоих направлениях, передаются на рулевое колесо равномерно. Этот факт продемонстрирован рулевым управлением в центральном положении на фиг. 8 и в повернутом положении на фиг. 9А. На фиг. 9В представлено повернутое положение, как на фиг. 9А, для сравнительного примера с известной формой зубцов реечной передачи, в котором биссектриса угла боковых поверхностей каждого зубца выровнена под прямым углом к основанию зубца. В сравнительном примере, представленном на фиг. 9В, силы противодействия передаются на рулевое колесо неравномерно в зависимости от направления силы противодействия, что представлено горизонтальными стрелками на фиг. 9В. В отличие от этого, согласно фиг. 8 и 9А силы, представленные горизонтальными стрелками, передающиеся обратно на рулевое колесо, не зависят от направления их действия.

То же самое применимо к части сил противодействия, которые передаются на прижимной элемент 28, которые представлены вертикальными стрелками на фиг.8, 9А и 9В. Поскольку прижимной элемент 28 пружинный и обеспечивает относительно большой ход пружины, равный, например, 0,2 мм, каждая сила, воздействующая на прижимной элемент 28, приводит к изменению режима езды. Таки образом, если пропорция сил, передающихся на прижимной элемент 28, не зависит от направления действия этих сил на зубчатый компонент 10 слева или справа, обеспечивается преимущество.

В общей сложности, благодаря равномерной боковой нагрузке обеспечивается баланс беспорядочных колебаний между усилиями на рулевом управлении и силами противодействия (например, восстанавливающей силой). Это обеспечивает более плавное и безопасное вождение и режим езды с весьма хорошей обратной связью от рулевого управления.

Дополнительное преимущество согласно некоторым вариантам осуществления настоящего изобретения заключается в том, что геометрическая форма зубцов, описанная в настоящем документе, как правило, позволяет обеспечить прочность или даже усиление центрального зубца 20. Это продемонстрировано на фиг.10А, согласно которой основание зубца 60 центрального зубца 20 как минимум равно длине основания 62 бокового зубца 50, а в примере варианта осуществления, представленном на фиг.10А, оно имеет даже большую длину. Это увеличивает стабильность центрального зубца 20 под высокой нагрузкой и, тем самым, представляет собой дополнительное значительное преимущество вариантов осуществления, описываемых в настоящем документе.

На фиг. 10В представлен сравнительный пример формы зубца рейки в известном способе, в которой основание 94 центрального зубца 92 значительно короче основания 98 бокового зубца 96. Таким образом, в этом сравнительном примере центральный зубец 92 значительно слабее бокового зубца 96.

На фиг. 11 и 12 представлен другой пример варианта осуществления механизма поворота, в который были внесены два изменения относительно ранее описанных примеров вариантов осуществления. К этим двум изменениям относятся, во-первых, наличие у механизма поворота электродвигателя 100, вал которого соединяется с ведущим компонентом 12 без возможности вращения или через шестерню; а во-вторых, наличие зубцов 50А, 50В, 50С, 70А, 70В, 70С разных размеров на зубчатом компоненте 10 и ведущем компоненте 12. Два вышеприведенных изменения обеспечивают преимущество при совместной работе, но каждое из них может быть использовано отдельно. Таким образом, сведения, раскрываемые в настоящем документе, также включают варианты осуществления, описанные ранее (фиг. 1-12) и измененные таким образом, чтобы они включали только электродвигатель 100 или только зубцы 50А, 50В, 50С, 70А, 70В, 70С разных размеров, или оба варианта.

Ранее был показан вариант осуществления на фиг. 10А, в котором центральный зубец 20 имеет основание 60 длиннее, чем основание 62 других зубцов 50. В зубчатом компоненте 10 согласно фиг. 11 и 12, однако, зубцы 50А, 50В, 50С также имеют разный размер, т.е., например, их основания разной длины, и/или зубцы имеют разную высоту. В варианте осуществления согласно фиг.11 и 12 зубцы 50А, прилегающие к центральным зубцам 20 с обеих сторон, имеют наибольший размер, а зубцы 50С с обоих концов зубчатого компонента 10 - наименьший. Размер промежуточных зубцов 50В уменьшается однородно или ступенчато по мере увеличения расстояния от центральной плоскости 48.

Однако в других вариантах осуществления увеличение размеров зубцов 50А, 50В, 50С противоположно представленному на фиг. 11 и 12, и зубцы 50А (и один или несколько центральных зубцов 20 при наличии таковых) имеют наименьший размер, зубцы 50С имеют наибольший размер на концах зубчатого компонента 10, а размер промежуточных зубцов 50В однородно или ступенчато увеличивается по мере увеличения расстояния от центральной плоскости 48. В дополнительных вариантах осуществления также представлены другие вариации размеров. К ним относятся, помимо прочего, вариации размеров, в которых размер промежуточных зубцов 50В превосходит размер и зубцов 50А, приближенных к центру, и наружных зубцов 50С, а также вариации, в которых размер промежуточных зубцов 50В меньше и зубцов 50А, приближенных к центру, и наружных зубцов 50С.

Помимо разных размеров, центральные зубцы 20 и зубцы 50А, 50В, 50С обладают характеристиками ранее описанных примеров вариантов осуществления. В частности, в примере варианта осуществления согласно фиг. 11 и 12 углы зацепления всех зубцов 50А, 50В, 50С одинаковы или зеркальны на центральной плоскости 48. Разумеется, во всех вариантах осуществления, описанных в настоящем документе, по выбору может иметься один центральный зубец 20 (как представлено на фиг. 1) или два центральных зубца 20 (как представлено на фиг. 11 и 12), или же центральный зубец, общий для зубчатых планок 14, 16, 18 (как представлено на фиг. 5), может отсутствовать.

Форма каждого из зубцов 70А, 70В, 70С ведущих элементов 36, 38, 40 выбрана так, чтобы она соответствовала зубцам 50А, 50В, 50С на зубчатых планках 14, 16, 18, и, таким образом, также обладала разными размерами.

Электродвигатель 100 для электроусиления рулевого управления, представленный далее на фиг. 11, сконструирован, например, в виде безредукторного электродвигателя, вал которого соединяется с ведущим компонентом 12 без возможности вращения. В примере варианта осуществления, представленном на фиг.11, вал электродвигателя встроен в рулевой вал и представляет собой секцию последнего; на фиг. 11 представлен соединительный элемент 102 рулевого вала. Иными словами, данная секция рулевого вала имеет узел ротора (катушечный и/или постоянный магнит) электродвигателя 100. Вследствие поступательного действия механизма поворота по настоящему изобретению в примере варианта осуществления, представленном на фиг. 11, редуктор отсутствует. После прекращения подачи питания на электродвигатель 100 он не препятствует перемещению рулевого управления, а также не передает водителю тактильные ощущения от рулевого механизма о дорожных условиях.

В альтернативных вариантах осуществления электродвигатель 100 может быть соединен с рулевым валом через редуктор. Например, это может быть планетарная передача (блок шестерен эпициклической передачи), центральный редуктор которой образуется рулевым валом или неподвижно соединен с ним, и зубчатый венец которой неподвижно соединен с ротором электродвигателя 100. Передаточное число такой планетарной передачи может составлять, например, от 1:5 до 1:20 (предпочтительно, около 1:10), чтобы при прекращении подачи питания на электродвигатель она не блокировала сигналы обратной связи, поступающие к водителю от механизма поворота, или блокировала их лишь в ограниченной степени. В дополнительных альтернативных вариантах осуществления вместо планетарной передачи может использоваться коническая зубчатая передача или прямозубая цилиндрическая шестерня.

Такие конструкции, как представленные на фиг. 11 и 12, в которых зубцы 50А, 50В, 50С, 70А, 70В, 70С имеют разный размер, позволяют обеспечивать больший крутящий момент, передаваемый под выбранными углами поворота. Например, это могут быть углы поворота, при которых обычно возникают повышенные усилия на рулевом колесе, и/или углы поворота, при которых электродвигателем 100 обеспечивается усиление при значительно высоких усилиях на рулевом колесе. В качестве альтернативного или дополнительного варианта в вариантах осуществления с зубцами 50А, 50В, 50С, 70А, 70В, 70С разного размера инструмент, с помощью которого изготавливают зубчатые планки 14, 16, 18 и/или ведущие элементы 36, 38, 40, может быть оптимизирован и/или упрощен. Например, в некоторых вариантах осуществления количество зубцов 50А, 50В, 50С, 70А, 70В, 70С может быть уменьшено с одновременным сохранением того же качества рулевого управления за счет использования зубцов разных размеров. Меньшее количество зубцов 50А, 50В, 50С, 70А, 70В, 70С упрощает изготовление и требует лишь упрощенных инструментов.

В некоторых вариантах осуществления зубчатый компонент 10 может быть изготовлен путем ковки или штамповки выдавливанием, или вытягивания с деформацией, или спекания. В частности, при использовании процессов ковки или штамповки выдавливанием, или вытягивания с деформацией геометрическая форма зубцов, описанных в настоящем документе, имеет преимущество, заключающееся в том, что обеспечивается возможность беспроблемного извлечения инструмента из механически обработанного зубчатого компонента 10 вследствие однородности углов зацепления и их симметричного пространственного расположения относительно центральной плоскости 48. Это позволяет обеспечить более экономное производство.

В дополнительных вариантах осуществления каждый зубчатый элемент 36, 38, 40 изготавливается путем штамповки выдавливанием, вытягивания с деформацией или вырубки. Отдельные элементы 36, 38, 40 после этого путем прижима устанавливаются на концевой элемент 42 рулевого вала, как представлено на фиг. 6.

В целом, настоящее изобретение не ограничивается использованием вышеприведенных процессов, и могут использоваться все процессы для получения трехмерных тел с механической отделкой или без таковой. Помимо прочего, к ним относятся, например, 3D-печать или прецизионное литье.

Благодаря форме зубцов по настоящему изобретению в некоторых вариантах осуществления требуется лишь относительно простая отделка поверхности зубцов 20, 50 зубчатого компонента 10 и/или зубцов 70, 80 ведущего компонента 12. Например, для данных зубцов 20, 50, 70, 80 будет достаточно обеспечить шероховатость, именуемую «грубой» (Ra от 3.2 до 25 мкм). В некоторых вариантах осуществления шероховатость Ra может составлять до 16 мкм или приблизительно 16 мкм. Такая относительно высокая шероховатость может удешевить или сделать возможным использование некоторых производственных процессов (например, 3D-печать без отделки). Также относительно высокая шероховатость обладает преимуществом, заключающимся в том, что на боковины зубцов 20, 50, 70, 80 лучше ложится смазка.

Подробные сведения, приведенные в настоящем описании, а также представленные на чертежах, надлежит воспринимать не как ограничивающие объем настоящего изобретения, а как примеры некоторых вариантов его осуществления. Для специалистов в этой области техники будут очевидны дополнительные изменения. В частности, признаки вариантов осуществления, описанных выше, могут сочетаться друг с другом для получения дополнительных вариантов осуществления настоящего изобретения. Соответственно, объем настоящего изобретения определяется не описанными примерами вариантов осуществления, а пунктами формулы изобретения и их аналогами.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

10 зубчатый компонент

12 ведущий компонент

14 первая зубчатая планка

16 вторая зубчатая планка

18 третья зубчатая планка

20 центральный зубец (зубчатых планок)

22 основание

24 боковая часть

26 опорная часть

28 прижимной элемент

30 соединительная деталь

32 плоскость основания

34 продольное направление

36 первый ведущий элемент

38 второй ведущий элемент

40 третий ведущий элемент

42 концевой элемент рулевого вала

44 подшипник рулевого вала

46 ось вращения

48 центральная плоскость

50 зубцы (зубчатых планок)

50А, 50В, 50С зубцы (зубчатых планок) на фиг. 11 и 12

52 первая боковина

54 вторая боковина

56 законцовка

58 углубление

60 основание зубца (центрального зубца 20)

62 основание зубца (зубца 50)

64 плоскость наклона

70 зубцы (ведущих элементов)

70А, 70В, 70С зубцы (ведущих элементов) на фиг. 11 и 12

72 первая центроида (первой зубчатой планки)

74 вторая центроида (второй зубчатой планки)

76 третья центроида (первого ведущего элемента)

78 четвертая центроида (второго ведущего элемента)

80 центральный зубец (ведущих элементов на фиг.5)

82 подшипник

84 распорка

86 основание зубца (зубцов ведущих элементов)

88 прямой угол

90 биссектриса угла

92 центральный зубец (из сравнительного примера на фиг.10 В)

94 основание зубца (центрального зубца 92 из сравнительного примера на фиг.10 В)

96 зубец (из сравнительного примера на фиг.10 В)

98 основание зубца (зубца 96 из сравнительного примера на фиг. 10В)

100 электродвигатель

102 соединительный элемент рулевого вала

Изобретение относится к области машиностроения. Предлагается зубчатый компонент (10) для использования в поступательном рулевом приводе, который включает в себя первую и вторую наклонные зубчатые планки (14, 16), включающие несколько зубцов (20, 50), у каждого из которых имеются первый и второй углы зацепления относительно центральной плоскости (48), которая движется перпендикулярно относительно продольного направления движения (34) зубчатого компонента (10). Относительно как минимум для 50% зубцов (20, 50) из числа нескольких зубцов (20, 50) первые углы зацепления имеют первую одинарную угловую величину, а вторые углы зацепления - вторую одинарную угловую величину, причем первая угловая величина зеркально соответствует второй угловой величине относительно центральной плоскости (48). Настоящее изобретение дополнительно включает поступательный рулевой механизм, способы изготовления зубчатого компонента и механизма поворота. Достигается сбалансированный режим езды и экономность при изготовлении. 4 н. и 17 з.п. ф-лы. 14 ил.

1. Зубчатый компонент (10) для применения в поступательном рулевом приводе, оснащенный первой и второй наклонными зубчатыми планками (14, 16), включающими множество зубцов (20, 50), у каждого из которых имеются первый и второй углы зацепления, образованные относительно центральной плоскости (48), которая проходит перпендикулярно относительно продольного направления (34) зубчатого компонента (10),

отличающийся тем, что

относительно как минимум для 50% зубцов (20, 50) из числа множества зубцов (20, 50) первые углы зацепления имеют первую единую угловую величину, а вторые углы зацепления - вторую единую угловую величину, причем первая угловая величина зеркально соответствует второй угловой величине относительно центральной плоскости (48).

2. Компонент (10) по п. 1, отличающийся тем, что для как минимум 70% или как минимум 90% зубцов (20, 50) из числа нескольких (множества) зубцов (20, 50) первые углы зацепления имеют первую угловую величину, а вторые углы зацепления - вторую угловую величину.

3. Компонент (10) по п. 1, отличающийся тем, что для как минимум 50% или как минимум 70% зубцов или как минимум 90% (50) из числа множества зубцов (20, 50), основание (62) которых наклонено относительно продольного направления (34) зубчатого компонента (10), первые углы зацепления имеют первую угловую величину, а вторые углы зацепления - вторую угловую величину.

4. Компонент (10) по любому из пп. 1-3, отличающийся тем, что в отношении первой и второй угловых величин углов зацепления каждого зубца (20, 50) допускается отклонение, равное±20%.

5. Компонент (10) по любому из пп. 1-3, отличающийся тем, что первая и вторая угловые величины представлены в виде х±10%, где х - значение от 25 до 40°.

6. Компонент (10) по любому из пп. 1-5, отличающийся тем, что первая и вторая зубчатые планки (14, 16) имеют наклон в противоположном друг другу направлении.

7. Компонент (10) по любому из пп. 1-6, отличающийся тем, что центральная плоскость(48) перпендикулярна поверхности основания (32) зубчатого компонента (10).

8. Компонент (10) по любому из пп. 1-7, отличающийся тем, что на компоненте (10) имеется центральный зубец (20) с основанием зубца (60), размер которого превосходит размеры оснований (62) зубцов каждого прилегающего сбоку зубца (50).

9. Компонент (10) по любому из пп. 1-8, отличающийся тем, что первая зубчатая планка (14) предназначена для первой центроиды (72), а вторая зубчатая планка (16) - для второй центроиды (74) и каждая центроида (72, 74) проходит наискось в сторону центральной плоскости (48), а также как минимум по 50% своей длины отклоняется от прямолинейной центроиды максимум на 10°.

10. Компонент (10) по любому из пп. 1-8, отличающийся тем, что первая зубчатая планка (14) предназначена для первой центроиды (72), а вторая зубчатая планка (16) - для второй центроиды (74) и каждая центроида (72, 74) проходит прямолинейно и наискось в сторону центральной плоскости (48), за исключением отклонений для поправки на поступательное движение передаточного механизма и/или погрешности карданного соединения.

11. Компонент (10) по любому из пп. 1-10, отличающийся тем, что первая зубчатая планка (14) предназначена для первой центроиды (72), а вторая зубчатая планка (16) - для второй центроиды (74), причем и первая, и вторая центроиды (72, 74) непрямолинейны, а также не являются зеркально симметричными относительно друг друга.

12. Компонент (10) по любому из пп. 1-11, отличающийся тем, что на виде сбоку по направлению взгляда первая зубчатая планка (14) скомпонована в плоскости, расположенной перед плоскостью второй зубчатой планки (16).

13. Компонент (10) по п. 12, отличающийся тем, что он включает третью зубчатую планку (18), которая на виде сбоку в основном идентична первой зубчатой планке (14) и в направлении взгляда скомпонована в плоскости позади плоскостей первой и второй зубчатой планок (14, 16).

14. Компонент (10) по любому из пп. 1-13, отличающийся тем, что как минимум некоторые из зубцов (50А, 50В, 50С) имеют разный размер.

15. Поступательный рулевой привод, включающий зубчатый компонент (10) по любому из пп. 1-14, а также ведущий зубчатый компонент (12), включающий несколько ведущих зубчатых элементов (36, 38), каждый из которых связан с соответствующей одной зубчатой планкой (14, 16) и предназначен для вхождения в зацепление и расцепление с этой планкой (14, 16) в зависимости от угла поворота.

16. Привод по п. 15, отличающийся тем, что зубчатый компонент (10) приспособлен для существенного смещения в продольном направлении (34).

17. Привод по п. 15 или 16, отличающийся тем, что зубчатый компонент (10) прижимается к ведущему компоненту (12) под действием пружины, а также может смещаться в направлении центральной плоскости (48) как минимум на 0,1 мм относительно ведущего компонента (12).

18. Привод по любому из пп. 15-17, отличающийся тем, что каждый ведущий зубчатый элемент (36, 38) имеет множество зубцов (70), каждый из которых имеет основание зубцов (86), причем соответствующее перпендикулярное положение (88) этих зубцов (70) проходит через ось вращения (46).

19. Привод по любому из пп. 15-18, отличающийся тем, что он дополнительно включает двигатель (100) с валом, соединенным с ведущим компонентом (12) без возможности вращения или через планетарную передачу.

20. Способ изготовления зубчатого компонента (10) по любому из пп. 1-14, отличающийся тем, что зубчатый компонент (10) изготавливается путем ковки или штамповки выдавливанием, или вытягивания с деформацией, или спекания.

21. Способ изготовления рулевого привода по любому из пп. 15-19, отличающийся тем, что зубчатый компонент (10) изготавливается путем ковки или штамповки выдавливанием, или вытягивания с деформацией, или спекания, и/или тем, что каждый ведущий элемент (36, 38, 40) изготавливается путем штамповки выдавливанием, или вытягивания с деформацией, или вырубки.

| WO 2006079492 A1, 03.08.2006 | |||

| DE 102009000969 A1, 19.08.2010 | |||

| JP 2006137256 A, 01.06.2006 | |||

| ЗУБЧАТАЯ РЕЙКА И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2009 |

|

RU2509242C2 |

Авторы

Даты

2024-10-31—Публикация

2021-07-19—Подача