Настоящее изобретение относится к устройству для калибровки многовалкового ровнителя для выравнивания металлической полосы.

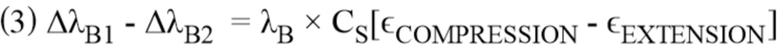

Выравнивание представляет собой отделочную операцию, в общем, выполняемую после операций термической обработки или операций прокатки. Цель указанной операции заключается в правке металлического листа. Выравнивание основано на преобразовании геометрических дефектов в систему переменных остаточных деформаций в пределах толщины с помощью знакопеременных изгибающих напряжений. Это может выполняться с помощью многовалкового ровнителя, содержащего две группы параллельных валков, расположенных таким образом, что они перекрывают друг друга, как показано на фиг. 1. Когда лист проходит между указанными валками, он поочередно деформируется во время изгибания в одном направлении и затем в противоположном направлении. Амплитуда изгибания уменьшается от входа ровнителя к выходу из-за уменьшения перекрывания валков в направлении выхода ровнителя.

Всё более жесткие допуски с точки зрения плоскостности и внутренних напряжений обусловливают всё более строгий контроль операций выравнивания и, тем самым, этапа калибровки ровнителей.

Для того чтобы лучше понять различные параметры регулирования, на фиг. 1-3 показаны основные компоненты многовалкового ровнителя.

На фиг. 1 показан продольный разрез ровнителя 1, содержащего группу нижних валков 2, поддерживаемых нижней плитой 3, и группу верхних валков 4, поддерживаемых верхней плитой 5. Во время операции выравнивания металлический лист S движется через ровнитель в направлении, обозначенном стрелкой F.

На фиг. 2 показаны средства для регулирования перекрывания валков. Верхняя плита 5 может наклоняться относительно нижней плиты 3, причем нижняя плита считается плоскостью отсчета. Верхняя плита поддерживается на верхней раме 6 с помощью регулировочных узлов (7a, 7b) типа винт-гайка с угловым редуктором. Наклон верхней плиты 5 регулируется с помощью регулировочных узлов для изменения перекрывания валков.

На фиг. 3 показан вид спереди ровнителя и его средств для компенсации изгибания валков под нагрузкой от сил реакции во время выравнивания полосы. Для компенсации изгибания валков валки поддерживаются с помощью групп опорных валков, наклонных элементов и роликов противодавления. Этот узел установлен в раме, именуемой кассетой и помещенной на группе наклонных элементов 8 противодавления, распределенных в поперечном направлении ровнителя. Кроме того, вертикальное положение указанных наклонных элементов можно регулировать, например, с помощью регулируемых клиньев 9.

Таким образом, калибровка ровнителя предусматривает регулирование многих параметров, таких как параллельность в поперечном направлении верхних и нижних валков, которая может задаваться, например, регулировочными узлами винт-гайка или наклонными элементами противодавления, перекрывание валков на входе и на выходе ровнителя с помощью наклона плиты, величина противодавления для компенсации изгибания валков под нагрузкой. Для эффективной калибровки ровнителя должны быть известны величины люфта, упругости и изгибания валков во время изгибания.

Было спроектировано оборудование для легкой калибровки. Как показано на фиг. 4, в документе US 7584638 приводится описание жесткой измерительной пластины, содержащей экстензометры, которые могут быть установлены между группами верхних и нижних валков для измерения упругих деформаций. Пластина 90 имеет полости 91 для правильной установки экстензометров, точно у валков. Полости 91 воспроизводят межцентровое расстояние между валками нижней плиты ровнителя. Экстензометры 92 прикреплены к верхней части пластины. Соответственно, указанная калибровочная пластина не обладает эксплуатационной гибкостью, поскольку она спроектирована для конкретного ровнителя и не может легко использоваться для ровнителя, имеющего другую конструкцию, например, другое межцентровое расстояние между валками нижней плиты. Кроме того, экстензометры могут быть повреждены во время калибровки.

Задача настоящего изобретения состоит в том, чтобы решить указанные проблемы. В частности, задача настоящего изобретения состоит в том, чтобы точно и легко определять ключевые параметры, необходимые для выполнения воспроизводимой калибровки под нагрузкой для любого многовалкового ровнителя без повреждения средств измерения, т.е. экстензометров.

Указанные задачи решаются с помощью устройства по пп. 1-8 формулы изобретения. Другие характеристики и преимущества станут понятными из нижеприведенного подробного описания изобретения.

Фиг. 1 – продольный разрез ровнителя;

фиг. 2 – средства для регулирования перекрывания валков;

фиг. 3 – вид спереди ровнителя и его средств для компенсации изгибания валков под нагрузкой из-за сил реакции во время выравнивания полосы;

фиг. 4 – измерительная пластина, известная из существующего уровня техники;

фиг. 5 и фиг. 6 – калибровочная пластина по изобретению;

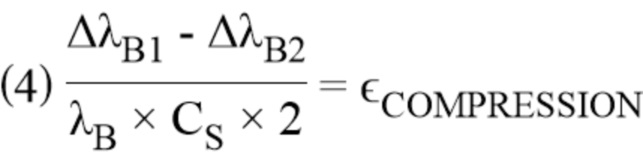

фиг. 7 – схематическое изображение измерения с помощью калибровочной пластины по изобретению;

фиг. 8 – калибровочная пластина по предпочтительному варианту выполнения изобретения;

фиг. 9 и фиг. 10 – измерение деформации, выполняемое с помощью калибровочной пластины по изобретению.

Настоящее изобретение, как показано на фиг. 5 и фиг. 6, относится к калибровочной пластине 10, имеющей нейтральную плоскость, для калибровки многовалкового ровнителя для выравнивания металлических полос,

- имеющей толщину 1,0-2,0 мм и предел текучести 1000-2000 МПа,

- содержащей

- первую канавку 11 на первой стороне 12, в которую с помощью клея 14 заложено первое оптическое волокно 13,

- вторую канавку 15 на противоположной второй стороне 16 по отношению к указанной первой стороне 12, в которую с помощью клея 18 заложено второе оптическое волокно 17,

- указанное первое оптическое волокно 13 и указанное второе оптическое волокно 17 содержат волоконную брэгговскую решетку и, по существу, параллельны,

- указанное первое оптическое волокно и указанное второе оптическое волокно расположены на одном и том же расстоянии от указанной нейтральной плоскости N,

- указанное первое заложенное оптическое волокно 13 и указанное второе заложенное оптическое волокно 17 выполнены таким образом, что они могут быть соединены с оптическим соединителем, и они имеют достаточную длину, чтобы перекрывать все валки указанного многовалкового ровнителя.

Указанное сочетание толщины и предела текучести выбирается таким образом, чтобы калибровка приводила к напряжениям калибровочной пластины, которые находятся только в пределах зоны упругости. Это сочетание также позволяет выдерживать различные уровни усилия машины, используемые для правки изделий, без достижения пластической деформации.

Указанная толщина 1,0-2,0 мм позволяет формировать канавку, в которую может быть заложено оптическое волокно.

Предпочтительно, предел текучести составляет 1400-1600 МПа.

Калибровочная пластина выполняется из металла или металлического сплава и предпочтительно из стали. Еще более предпочтительно калибровочная пластина выполняется из нержавеющей стали.

Нейтральная плоскость является плоскостью, в которой на всём протяжении во время изгибания отсутствуют продольные напряжения или деформация.

Предпочтительно, калибровочная пластина имеет четырехугольное, прямоугольное или квадратное сечение. В этом случае, как показано на фиг. 6, при отсутствии прикладываемого растяжения нейтральная плоскость находится на половине толщины.

В контексте настоящего изобретения следует понимать, что канавка представляет собой узкое углубление. Указанная канавка может иметь любой профиль и форму при условии, что в нее может быть заложено оптическое волокно. Предпочтительно, канавки имеют четырехугольное, прямоугольное или квадратное сечение.

Клей предпочтительно является клеем на эпоксидной основе.

Оптические волокна выполнены таким образом, что с ними может быть соединен оптический соединитель. Это может быть сделано с помощью кожуха.

Оптические волокна имеют длину, которая позволяет им проходить на протяжении всех валков указанного многовалкового ровнителя. Таким образом, калибровочная пластина имеет достаточно длинные канавки, чтобы они перекрывали все валки указанного многовалкового ровнителя.

Принцип, лежащий в основе измерения для калибровки многовалкового ровнителя, основан на отражении Френеля. Он описывает отражение и передачу падающего света на поверхность раздела между двумя различными оптическими средами. В настоящем изобретении границы раздела образованы с помощью волоконной брэгговской решетки.

В этой связи доля отраженного света в процентах варьируется как функция длины волны. Указанная доля в процентах является максимальной при брэгговской длине волны равной λB. Брэгговская длина волны зависит от деформации и температуры.

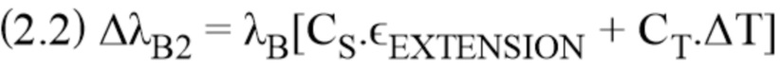

Брэгговская длина волны λB сдвигается в результате изменения температуры и/или деформации. Указанный сдвиг ΔλB брэгговской длины волны приближенно вычисляется по формуле (1):

где  - брэгговская длина волны,

- брэгговская длина волны,  - коэффициент деформации,

- коэффициент деформации,  - приложенная деформация,

- приложенная деформация,  - температурный коэффициент и

- температурный коэффициент и  - изменение температуры.

- изменение температуры.

Соответственно, деформация калибровочной пластины может измеряться посредством снятия показаний с калибровочной пластины, используя оптическую частотную рефлектометрию (OFDR).

Для использования упомянутого способа, проиллюстрированного на фиг. 7, требуются перестраиваемый источник 20 лазерного излучения, оптические соединители 21, оптическое устройство 22, способное создавать эталонную траекторию (например, широкополосный отражатель), испытательное устройство (например, калибровочная пластина) и оптический интерферометр 23.

Способ включает в себя следующие этапы: перестраиваемый источник 20 лазерного излучения испускает свет. Оптический соединитель 21 разделяет свет между двумя траекториями: измерительной траекторией (т.е. калибровочной пластиной) и эталонной траекторией. Далее световые лучи (т.е. сигналы) от измерительной траектории и от эталонной траектории снова соединяются с помощью оптического соединителя 21 и направляются в оптический интерферометр 23.

Как известно специалистам в рассматриваемой области, в оптическом интерферометре Фурье-преобразование светового сигнала позволяет получить фазу и амплитуду сигнала как функцию длины вдоль датчика. Посредством сравнения сигналов от измерительной траектории и эталонной траектории получают величину деформации.

В случае настоящего изобретения в начале этапа калибровки калибровочную пластину помещают между верхними и нижними валками многовалкового ровнителя, при этом указанные верхние и нижние валки не перекрываются. Затем выполняют перекрывание верхних и нижних валков, что обусловливает деформацию калибровочной пластины и вызывает деформацию заложенных оптических волокон и волоконной брэгговской решетки. Указанная деформация волоконной брэгговской решетки обусловливает сдвиг брэгговской длины волны для каждого отражателя указанной решетки.

Однако, как объясняется выше, на брэгговскую длину волны также оказывает воздействие изменение температуры, что оказывает отрицательное влияние на этап калибровки, когда необходимо измерять только деформацию, которой подвергается каждый отражатель (отражатель, расположенный со стороны валков).

Для решения проблемы измерения изменения температуры и деформации, а не только деформации, калибровочная пластина содержит оптическое волокно с обеих сторон (например, с каждой стороны нейтральной плоскости) на одинаковом расстоянии от нейтральной плоскости. Такая компоновка позволяет иметь один отражатель в сжатом состоянии, а другой отражатель в растянутом состоянии, и это позволяет измерить деформацию.

Например, во время калибровки отражатель первого оптического волокна, расположенный со стороны второго валка, сжимается с неизвестной деформацией εCOMPRESSION, в то время как отражатель второго оптического волокна, расположенный со стороны второго валка, растягивается с неизвестной деформацией εTRACTION. Оба отражателя подвергаются одинаковому изменению температуры ΔT. Интерферометр измеряет сдвиг брэгговской длины волны для обоих отражателей (т.е. границы раздела), как выражается формулами 2.1 и 2.2.

Имеется возможность устранения влияния температуры, комбинируя измеренные ΔλB1 и ΔλB2 посредством вычитания одного значения из другого, как выражено формулой 3, что позволяет находить сдвиг брэгговской длины волны из-за деформации.

Поскольку оба оптических волокна расположены на равном расстоянии от нейтральной плоскости, величина деформации при сжатии является противоположной величиной по отношению к величине деформации при растяжении, т.е. εCOMPRESSION = - εEXTENSION, что позволяет находить деформацию по формуле 4:

Предпочтительно, указанная первая канавка и указанная вторая канавка имеют глубину 150-400 мкм. Считается, что оптическое волокно имеет диаметр 50-125 мкм. Таким образом, указанный диапазон глубины канавки позволяет размещать оптическое волокно внутри указанной канавки на 25-350 мкм ниже поверхности на указанной стороне.

Это позволяет закладывать оптическое волокно глубже наружной поверхности пластины, поэтому оптическое волокно не выступает из указанной наружной поверхности и, таким образом, исключается прямой контакт с валками ровнителя. Кроме того, оптическое волокно находится на некотором расстоянии от нейтральной плоскости, когда калибровочная пластина растягивается.

Предпочтительно, указанная первая канавка и указанная вторая канавка, по существу, прямые, и указанное первое оптическое волокно 13 и указанное второе оптическое волокно 17, по существу, прямые.

Предпочтительно, указанное первое оптическое волокно и указанное второе оптическое волокно имеют однородную волоконную брэгговскую решетку. Например, оптическое волокно имеет однородную волоконную брэгговскую решетку, в которой отражатели расположены друг от друга на расстоянии 1,6 мм.

Предпочтительно, указанное первое оптическое волокно и указанное второе оптическое волокно являются мономодальным оптическим волокном. Оптическое волокно указанного типа позволяет повысить точность измерений, поскольку оно обеспечивает более чистую спектральную характеристику.

Еще более предпочтительно, указанное первое оптическое волокно и указанное второе оптическое волокно являются мономодальными оптическими волокнами, способными функционировать в диапазоне 1500-1600 нм.

Первое и второе оптические волокна могут рассматриваться в качестве первой пары оптических волокон. Калибровочная пластина может содержать несколько пар оптических волокон и соответствующих канавок и клея. Например, как показано на фиг. 8, указанная калибровочная пластина содержит

- третью канавку 110 на указанной первой стороне 12, в которую с помощью клея 140 заделано третье оптическое волокно 130,

- четвертую канавку 150 на указанной противоположной второй стороне 16 по отношению к указанной первой стороне 12, в которую с помощью клея 180 заделано четвертое оптическое волокно 170,

- при этом калибровочная пластина выполнена таким образом, что указанное первое оптическое волокно, указанное второе оптическое волокно, указанное третье оптическое волокно и указанное четвертое оптическое волокно параллельны и расположены на одном и том же расстоянии от указанной нейтральной плоскости N,

- указанное третье оптическое волокно и указанное четвертое оптическое волокно выполнены таким образом, что они могут быть соединены с оптическим соединителем и они имеют достаточную длину, чтобы перекрывать все валки указанного многовалкового ровнителя.

Предпочтительно, калибровочная пластина содержит пару оптических волокон для каждого из наклонных элементов противодавления калибруемого многовалкового ровнителя.

Экспериментальное испытание

Для наглядного подтверждения того, что заявленная калибровочная пластина является удобной в использовании и она не требует модификации для каждого ровнителя, была выполнена калибровка двух разных многовалковых ровнителей с помощью калибровочной пластины, показанной на фиг. 6.

Калибровочная пластина, использованная для эксперимента, представляет собой калибровочную пластину, имеющую толщину 1,8 мм, длину 800 мм, предел текучести 1400 МПа и выполненную из нержавеющей стали.

Калибровочная пластина содержит

- первую канавку, имеющую глубину 200 мкм на первой стороне, в которую на дне канавки с помощью клея на эпоксидной основе заложено мономодальное оптическое волокно, содержащее волоконную брэгговскую решетку,

- вторую канавку, имеющую глубину 200 мкм на второй стороне, в которую на дне канавки с помощью клея на эпоксидной основе заложено мономодальное оптическое волокно, содержащее волоконную брэгговскую решетку.

Оптические волокна, по существу, параллельны и соединены с оптическим соединителем.

Первый многовалковый ровнитель содержит 19 рабочих валков (10 верхних валков и 9 нижних валков), имеющих диаметр 22 мм, в то время как второй многовалковый ровнитель содержит 17 рабочих валков (9 верхних валков и 8 нижних валков), имеющих диаметр 61,91 мм.

Для калибровки многовалковых ровнителей калибровочная пластина позиционируется в направлении движения полосы по центру ширины ровнителя на нижних рабочих валках. Далее верхние рабочие валки опускаются до тех пор, пока они не приходят в контакт с калибровочной пластиной. Измеренные деформации нанесены на график на фиг. 9 для первого ровнителя и на фиг. 10 для второго ровнителя. Каждая из пиковых величин представляет деформацию калибровочной пластины для каждого из валков от второго валка до предпоследнего валка каждого ровнителя.

В конечном счете, измерения были использованы для калибровки ровнителя, как это известно из существующего уровня техники.

Соответственно, заявленная калибровочная пластина позволяет в рассматриваемой области техники легко и точно выполнять калибровку многовалкового ровнителя без повреждения измерительных средств, т.е. оптического волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ РОВНИТЕЛЯ | 2021 |

|

RU2830118C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ И СООТВЕТСТВУЮЩЕЕ ОБОРУДОВАНИЕ | 2018 |

|

RU2729376C1 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО, ИСПОЛЬЗУЮЩЕЕ КАНТИЛЕВЕР НА ОСНОВЕ ВОЛОКОН, ВСТРОЕННЫЙ В КАРТРИДЖ | 2015 |

|

RU2700013C1 |

| ПОЛУПРОВОДНИКОВЫЙ ВОЛНОВОД СО СЖАТИЕМ ОПТИЧЕСКИХ ИМПУЛЬСОВ | 2000 |

|

RU2182393C2 |

| УСТРОЙСТВО ОПТИЧЕСКОГО МОНИТОРИНГА ДЛЯ МОНИТОРИНГА ЗНАЧЕНИЯ КРИВИЗНЫ ГИБКОГО МЕДИЦИНСКОГО ИНСТРУМЕНТА | 2012 |

|

RU2627061C2 |

| Направленный ответвитель в интегральной оптической схеме | 2022 |

|

RU2795392C1 |

| ИНФОРМАЦИЯ О ВВОДЕ И ВЫВОДЕ МЕДИЦИНСКОГО УСТРОЙСТВА С ИСПОЛЬЗОВАНИЕМ РАСПРЕДЕЛЕННОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ОПТИЧЕСКИМ ВОЛОКНОМ | 2012 |

|

RU2628638C2 |

| СТЕКЛОВАРЕННАЯ ПЕЧЬ, ОСНАЩЕННАЯ ОПТИЧЕСКИМИ ВОЛОКНАМИ | 2019 |

|

RU2770207C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ НА ОСНОВЕ КВАЗИРАСПРЕДЕЛЕННЫХ ВОЛОКОННО-ОПТИЧЕСКИХ ДАТЧИКОВ НА БРЭГГОВСКИХ РЕШЕТКАХ | 2008 |

|

RU2377497C1 |

| СИСТЕМА СВЯЗИ СО СПЕКТРАЛЬНЫМ УПЛОТНЕНИЕМ И СПОСОБ УПРАВЛЯЕМОГО РАЗДЕЛЕНИЯ ВЫХОДНЫХ КАНАЛОВ | 1996 |

|

RU2172073C2 |

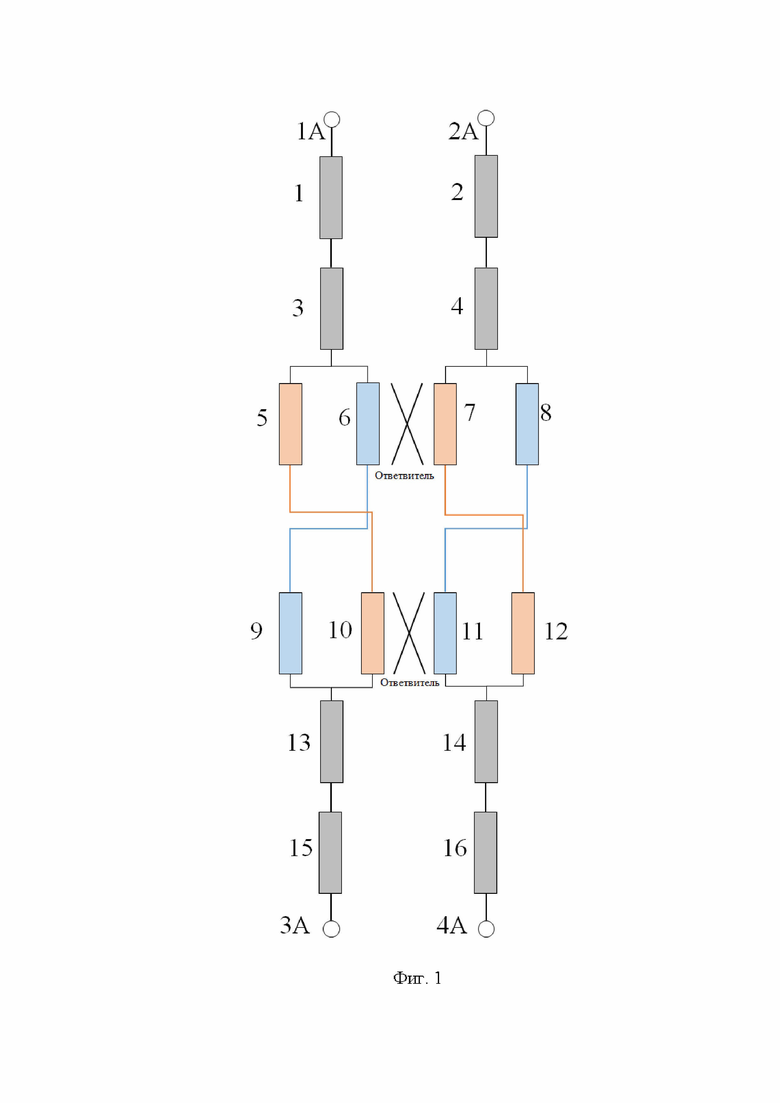

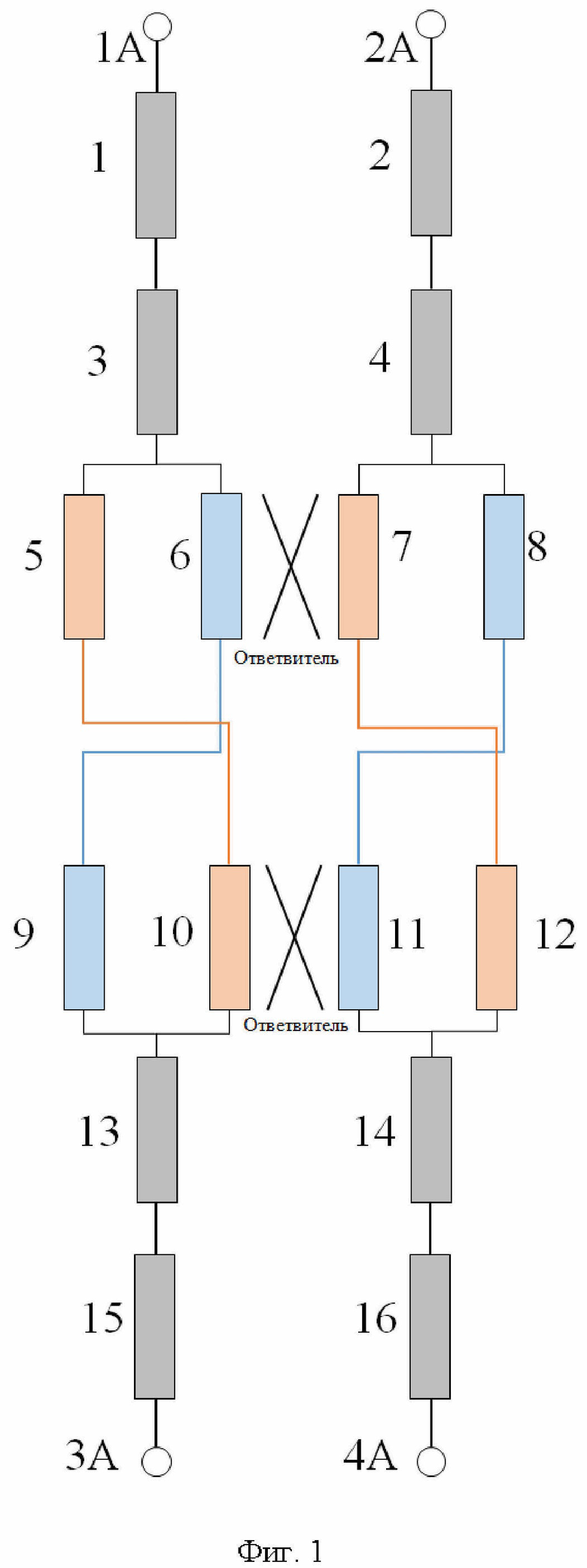

Изобретение относится к интегральной оптике, а именно к делителям оптического излучения, и может использоваться в интегральных оптических элементах с различными функциональными назначениями. Интегральный делитель оптического излучения содержит четыре входных оптических волновода и четыре делителя оптических сигналов. При этом делители оптических сигналов выполнены в виде Y-образных делителей с одним входом и двумя выходами, а четыре одинаковых Y-образных делителя оптических сигналов – с одним входом и двумя выходами. Технический результат – расширение арсенала делителей оптического излучения в интегральной оптике, упрощение устройства и повышение его технологичности, а также расширение функциональных возможностей. 1 ил.

Интегральный делитель оптического излучения, содержащий четыре входных оптических волновода и четыре делителя оптических сигналов, отличающийся тем, что делители оптических сигналов выполнены в виде Y-образных делителей с одним входом и двумя выходами, а четыре одинаковых Y-образных делителя оптических сигналов – с одним входом и двумя выходами, где первый вход первого входного оптического волновода соединен с первым входом интегрального делителя оптического излучения, а второй вход первого входного оптического волновода соединен с первым входом третьего оптического волновода, который также является входом первого делителя, второй вход третьего оптического волновода соединен с первыми входами пятого и шестого оптических волноводов, второй вход пятого оптического волновода соединен с первым входом десятого оптического волновода, второй вход шестого оптического волновода соединен с первым входом девятого оптического волновода, вторые входы девятого и десятого оптических волноводов соединены с первым входом тринадцатого оптического волновода, второй вход тринадцатого оптического волновода, который также является входом третьего делителя, соединен с первым входом пятнадцатого оптического волновода, а второй вход пятнадцатого оптического волновода соединен с третьим входом интегрального делителя оптического излучения, второй вход второго входного оптического волновода соединен со вторым входом интегрального делителя оптического излучения, а второй вход второго входного оптического волновода соединен с первым входом четвертого оптического волновода, который также является входом второго делителя, второй вход четвертого оптического волновода соединен с первыми входами седьмого и восьмого оптических волноводов, второй вход седьмого оптического волновода соединен с первым входом двенадцатого оптического волновода, второй вход восьмого оптического волновода соединен с первым входом одиннадцатого оптического волновода, вторые входы одиннадцатого и двенадцатого оптических волноводов соединены с первым входом четырнадцатого оптического волновода, второй вход четырнадцатого оптического волновода, который также является входом четвертого делителя, соединен с первым входом шестнадцатого оптического волновода, а второй вход шестнадцатого оптического волновода соединен с четвертым входом интегрального делителя оптического излучения, шестой и седьмой оптические волноводы расположены близко друг к другу и за счет этого работают по принципу направленного ответвителя, десятый и одиннадцатый оптические волноводы также расположены близко друг к другу.

| Направленный ответвитель в интегральной оптической схеме | 2022 |

|

RU2795392C1 |

| Термостойкий интегрально-оптический делитель излучения | 2019 |

|

RU2718669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕЛИТЕЛЯ В ИНТЕГРАЛЬНОЙ ОПТИЧЕСКОЙ СХЕМЕ | 2017 |

|

RU2675400C1 |

| CN 212781329 U, 23.03.2021 | |||

| CN 106291815 A, 04.01.2017. | |||

Авторы

Даты

2024-11-05—Публикация

2024-01-30—Подача