Изобретение относится к способам огнезащиты материалов путем нанесения огнезащитного покрытия. Может быть использовано в строительстве, в частности для защиты поверхностей пенополистирольных плит, применяемых на различных объектах, например, в качестве утеплителей.

Широко известны способы получения огнезащитного покрытия путем нанесения одного или нескольких слоев огнестойкого состава со вспенивающим наполнителем и последующей сушкой покрытия (например, по патенту RU 2507231, МПК C09D 127/24, 2014 г.)

Известно огнестойкое теплозащитное покрытие (патент RU 2215765, МПК C09D 161/14, C09D 5/18, C09D 127/06, C09D 163/02, 2003 г.), полученное на основе полимерных связующих - фенолыю-фурфуролыю-формальдегидной смолы, сополимера винилхлорида с акрилонитрилом, эпоксидной диановой смолы, пластификатора - фосфполиола, порообразователя - ацетона, наполнителей - перлита, талька, слюды, отвердителя - раствора гексаметилентетрамина в алифатическом спирте.

Недостатком данного состава является применение органических растворителей - ацетона, алифатического спирта, ухудшающих экологическую обстановку, усиливающих горючесть и воспламеняемость огнезащитного состава в виду того, что ацетон является легковоспламеняющейся жидкостью. Использовать состав для защиты поверхности пенополистирольных плит также не представляется возможным ввиду того, что в местах контакта с поверхностью пенополистиролыюй плиты ацетон способен разъедать материал на глубину в несколько сантиметров, состав приводит к созданию системы с открытыми порами, что увеличиваем влагоемкость при конденсации паров воды и ухудшению теплоизоляционных свойств.

Известна краска-покрытие термо-, огне-, атмосферостойкая (пат. RU №2382803, МПК C09D 5/08, 2010 г.), содержащая в своем составе, (в мас. %): связующее, представляющее собой растворы акриловых сополимеров и/или кремнийорганических смол в органическом растворителе 10-25, дополнительное связующее в виде органорастворимых полиуретанов 5-15, наполнитель, выбранный из группы микроволластонит, каолин, микромрамор, микрослюда и/или инертные баритовые наполнители 10-30, модифицирующие добавки, выполненные в виде керамических и/или стеклянных шариков размером 20-150 мкм 10-30, антипиреновую добавку 10-20 и пигмент 2-4.

Недостатком известной краски-покрытия является наличие в ее составе органических растворителей и высокая дымообразующая способность при воздействии открытого пламени.

Известно огнестойкое теплозащитное покрытие (патент RU 2523818, МПК C09D5/18, C09D1/04, C09D5/02, В82В 3/00, 2014 г.), выполненное из композиции, включающей акриловую дисперсию, наполнитель - замкнутые негорючие стеклянные полые микросферы размером от 20 до 200 мкм, представляющие собой легкосыпучие порошки с насыпной плотностью 0,18-0,30 г/см3, каолин, борат цинка, неорганическое связующее, представляющее собой композицию жидкого натриевого стекла и наноразмерного гидроксида кремния, модифицированного алюминатом натрия, вспомогательные компоненты - диоксид титана, перлит, гидроксид алюминия, функциональные добавки - декабромдифенилоксид, пластификатор С-3, отвердитель - кремнефторид натрия, а также воду.

Недостатком известного огнестойкого теплозащитного покрытия является использование в его составе перлита, проводящего влагу, а также воды, что приводит к низкому уровню адгезии к поверхности пенополистирольной плиты и невозможности нанесения данного состава на его поверхность.

Известен способ получения огнестойкого покрытия (Патент RU 2039070, МПК C09D183/04, C09D5/18, B05D1/38, 1995 г. ), принятый за прототип, включающий нанесение на поверхность теплоизоляционных слоев из композиции, содержащей (в мас. %), силоксановый каучук 30-60; микросферы стеклянные 40-70; а затем огнестойких слоев из композиции, содержащей, силоксановый каучук 20,0-79,5; микросферы стеклянные 20,0-60,0; нитрид бора 0,5-20,0; при этом сушку каждого слоя проводят при 20-80°С, а окончательную термообработку покрытия при 80-150°С, причем суммарная толщина огнестойких слоев не превышает 3 мм.

Известный способ недостаточно технологичен, излишне многокомпонентен, получаемое покрытие имеет низкую прочность, а также невысокую адгезию к поверхности, на которую наносится состав. Кроме того, в композиции используется дорогостоящий нитрид бора, который обладает высокими теплопроводными свойствами, что значительно снижает теплоизоляционные свойства покрытия.

Технический результат заключается в создании способа получения огнезащитного покрытия для пенополистирольных плит с повышенной адгезией к поверхности, обеспечивающего высокую огнезащиту пенополистирольных плит и экологическую безопасность.

Технический результат по первому варианту достигается тем, что в способе получения огнезащитного покрытия для пенополистирольных плит, включающем нанесение на поверхность одного или нескольких слоев композиции, содержащей связующее и наполнитель, с сушкой каждого слоя, композицию, включающую в качестве связующего жидкое натриевое стекло и дисперсию поливинилацетата, в качестве наполнителя каолин, а в качестве функциональных добавок диоксид титана, вермикулит, мелкодисперсный диоксид кремния и шунгит, при следующем соотношении компонентов, масс, ч:

жидкое натриевое стекло 67,5 -78,5

дисперсия поливинилацетата 1,2-3,5

каолин 15,5-25,5

диоксид титана 0,5-3

вермикулит 0,8-2

мелкодисперсный диоксид кремния 0,2-0,5

шунгит 0,3-2,5,

получают путем последовательной загрузки компонентов в смесительную емкость в следующем порядке каолин, жидкое натриевое стекло, диоксид кремния, диоксид титана, шунгит, вермикулит дисперсия поливинилацетата и их перемешивания, нанесение слоя композиции на поверхность пенополистирольных плит осуществляют распылением или намазыванием.

Технический результат по второму варианту достигается тем, что в способе получения огнезащитного покрытия для пенополистирольных плит, включающем нанесение на поверхность слоев огнестойких композиций, содержащих связующее и наполнитель, с сушкой каждого слоя, распылением или намазыванием наносят последовательно три слоя, первый слой из полученной путем перемешивания композиции, включающей в качестве связующего жидкое натриевое стекло и дисперсию поливинилацетата, в качестве наполнителя каолин, при следующем соотношении компонентов, масс, ч:

жидкое натриевое стекло 21,4-24

дисперсия поливинилацетата 3,3-5

каолин 13,5-16,

второй слой из полученной путем перемешивания композиции, включающей в качестве связующего жидкое натриевое стекло, в качестве наполнителя каолин, в качестве функциональных добавок шунгит и вермикулит, при следующем соотношении компонентов, масс, ч:

жидкое натриевое стекло 9 -11,5

каолин 12-14

вермикулит 2,5-3

шунгит 2,4-3,

третий слой из полученной путем перемешивания композиции, включающей в качестве связующего жидкое натриевое стекло, в качестве наполнителя каолин, в качестве функциональных добавок диоксид титана и мелкодисперсный диоксид кремния, при следующем соотношении компонентов, масс, ч:

жидкое натриевое стекло 12-16

каолин 13,6-14,2

диоксид титана 1,4-2

мелкодисперсный диоксид кремния 0,5-0,6

Способ по первому варианту исполнения реализуется следующим образом. В смеситель при постоянном перемешивании поочередно вводят небольшими порциями в следующем порядке: каолин, жидкое натриевое стекло, диоксид кремния, диоксид титана, шунгит, вермикулит дисперсия поливинилацетата. Перемешивание осуществляют при комнатной температуре до достижения однородного состава смеси. Готовый состав представляет собой однородную пастообразную массу. Полученный состав наносят на поверхность пенополистирольных плит распылением или намазыванием, огнезащитный состав может быть нанесен как на фасадную, так и на тыльную поверхность пенополистирольных плит. После нанесения состава на поверхность плиты и высыхания при комнатной температуре, образуется негорючее покрытие.

В заявляемом способе по первому варианту наличие в составе огнезащитных композиций поливинилацетата обеспечивает увеличение адгезии получаемого покрытия к поверхности пенополистиролыгай плиты. Использование в качестве связующего композиции из поливинилацетатной дисперсии и жидкого натриевого стекла обеспечивает повышение огнестойкости, термостойкости. Дисперсия поливинилацетата является органическим связующим, сочетание органического и неорганического (жидкое натриевое стекло) связующего повышает адгезию к поверхности пенополистиролыюй плиты и прочность покрытия. Использование указанного связующего совместно с каолином придает получаемому покрытию повышенные огнезащитные свойства, практически исключает его воспламенение и разрушение покрытия при длительном воздействии открытого пламени. Функциональные добавки: вермикулит, шунгит, мелкодисперсный диоксид кремния, диоксид титана улучшают покрытию светоотражательные свойства получаемого покрытия, усиливают огнезащитные и теплозащитные свойства. Получаемое покрытие является экологически безопасным.

Способ по второму варианту исполнения реализуется следующим образом. В смеситель при постоянном перемешивании поочередно вводят небольшими порциями компоненты смеси первого слоя: каолин, жидкое натриевое стекло, дисперсию поливинилацетата. Перемешивание осуществляют при комнатной температуре до достижения однородного состава смеси. Готовый состав представляет собой однородную пастообразную массу. Полученный состав наносят первым слоем на поверхность пенополистирольных плит распылением или намазыванием, огнезащитный состав может быть нанесен как на фасадную, так и на тыльную поверхность пенополистирольных плит. Осуществляют сушку первого слоя при комнатной температуре. В смеситель при постоянном перемешивании поочередно вводят небольшими порциями компоненты смеси второго слоя: каолин, жидкое натриевое стекло, шунгит и вермикулит. Перемешивание осуществляют при комнатной температуре до достижения однородного состава смеси. Готовый состав представляет собой однородную пастообразную массу. Полученный состав наносят на первый слой после его высыхания. Полученный состав наносят вторым слоем распылением или намазыванием. Осуществляют сушку второго слоя при комнатной температуре. В смеситель при постоянном перемешивании поочередно вводят небольшими порциями компоненты смеси третьего слоя: жидкое натриевое стекло, каолин, диоксид титана и мелкодисперсный диоксид кремния. Перемешивание осуществляют при комнатной температуре до достижения однородного состава смеси. Готовый состав представляет собой однородную пастообразную массу. Полученный состав наносят на второй слой после его высыхания. Полученный состав наносят третьим слоем распылением или намазыванием. Осуществляют сушку третьего слоя при комнатной температуре. Поученное покрытие является квазиинтумесцентным.

Высокий уровень огнезащиты покрытия по второму варианту достигается за счет последовательного нанесения слоев, в указанном порядке, и использования заявляемых композиций каждого слоя.

Состав композиции первого слоя обеспечивает высокую степень адгезии всего покрытия с поверхностью пенополистиролыюй плиты за счет использования дисперсии поливинилацетата. Использование каолина обеспечивает повышение огнезащитных свойств получаемого покрытия, а также придает наносимому составу необходимую консистенцию и вязкость, жидкое стекло является связующим для компонентов первого слоя, а также обеспечивает повышение огнезащитных свойств получаемого покрытия.

В составе композиции второго слоя каолин обеспечивает повышение огнезащитных свойств получаемого покрытия, а также придает наносимому составу необходимую консистенцию и вязкость, жидкое стекло является связующим для компонентов второго слоя, а также обеспечивает повышение огнезащитных свойств получаемого покрытия. Шунгит и вермикулит - вещества темного цвета, который необходимо защитить следующим (третьим) более светлым слоем от высокотемпературного воздействия излучения на первоначальном этапе пожара. При действии высоких температур шунгит вспучивается в размере от 5 до 80 раз и при взаимодействии с силикатом натрия набухает. Кроме того, в состав шунгита входит углерод, окисляющийся в ходе горения. Вермикулит - вспучивающееся вещество, добавление его в огнезащитный состав также позволяет обеспечить требуемый уровень огнезащиты. Размещение вспучивающегося (второго) слоя между первым и третьим слоем позволяет не допустить разрушения многослойного огнезащитного покрытия и его отслоения от поверхности пенополистиролыюй плиты.

В составе композиции третьего слоя каолин обеспечивает повышение огнезащитных свойств получаемого покрытия, а также придает наносимому составу необходимую консистенцию и вязкость, жидкое стекло является связующим для компонентов третьего слоя, а также обеспечивает повышение огнезащитных свойств получаемого покрытия. Диоксид титана и мелкодисперсный диоксид кремния имеют светлые оттенки, благодаря этому третий слой обладает теплоотражающими свойствами. Поученное покрытие является квазиинтумесцентным.

Предлагаемое изобретение иллюстрируется следующими примерами.

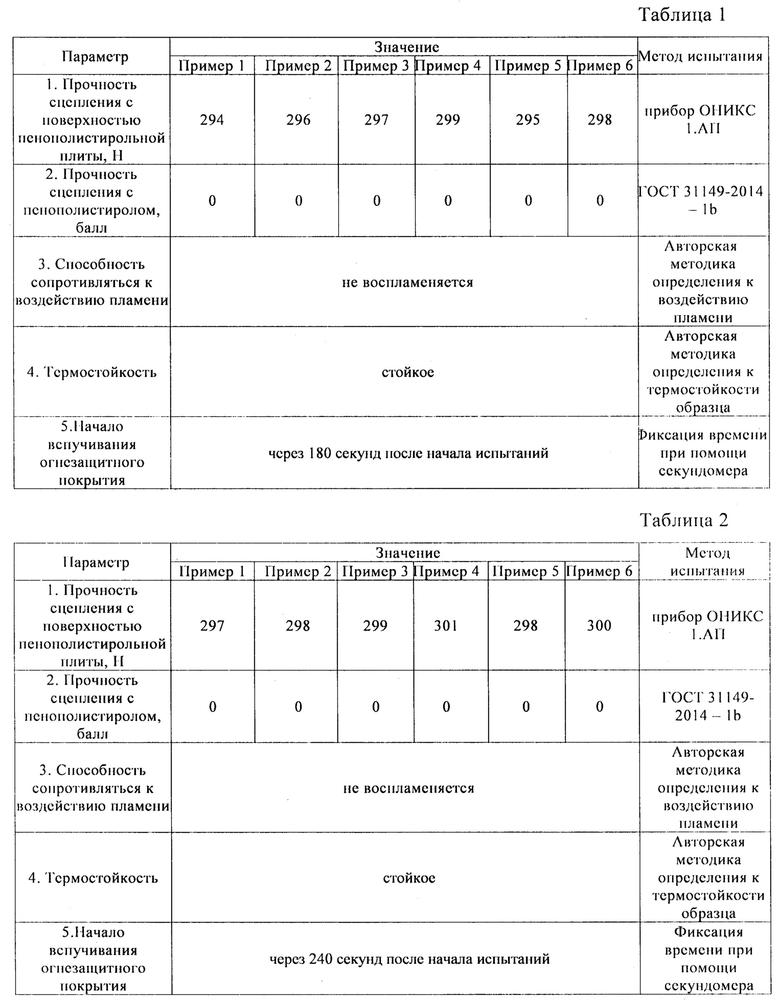

В таблице 1 приведены результаты сравнительных испытаний огнезащитных покрытий, полученных по первому варианту заявляемого способа.

В таблице 2 приведены результаты сравнительных испытаний огнезащитных покрытий, полученных по второму варианту заявляемого способа.

Огнезащитное покрытие по первому варианту заявляемого способа, получали следующим образом. В смеситель при постоянном перемешивании поочередно вводили небольшими порциями компоненты композиции. Использовали: каолин технический (ТУ 08.12.21-002-21298216-2020, изготовитель: АО «ЛенРеактив», Россия, г. Санкт-Петербург), жидкое натриевое стекло (ГОСТ 13078-81, изготовитель: ООО «ХимТоргПроект», Россия, г. Санкт-Петербург), диоксид кремния S102 (ГОСТ 3956-76, изготовитель: АО «ЛенРеактив», Россия, г. Санкт-Петербург), диоксид титана ТЮ2 марки Р-02, шунгит (ТУ 5714-007-12862296-2016), вермикулит (ГОСТ 12865-67, изготовитель: ООО «Уралвермикулит», Россия, г. Кыштым), поливинилацетат (марки ТУ 2242-045-23072864-2011, изготовитель: ООО «Тиккурила», Россия, г. Санкт-Петербург). Перемешивание осуществляли при комнатной температуре до достижения однородного состава смеси. Компоненты композиции добавляли в следующем порядке и соотношениях: По примеру 1:

- каолин - 19 масс, ч.,

- жидкое натриевое стекло - 70 масс, ч.,

- диоксид кремния- 0,5 масс, ч.,

- диоксид титана - 2,5 масс, ч.,

- шунгит - 2,5 масс, ч.,

- вермикулит - 2 масс, ч.,

- поливинилацетат - 3,5 масс.ч.

По примеру 2.

- каолин - 15,5 масс, ч.,

- жидкое натриевое стекло- 78,5 масс, ч.,

- диоксид кремния - 0,3 масс, ч.,

- диоксид титана - 2 масс, ч.,

- шунгит - 0,3 масс, ч.,

- вермикулит - 1,4 масс, ч.,

- поливинилацетат - 2 масс.ч.

По примеру 3:

- каолин - 23,3 масс, ч.,

- жидкое натриевое стекло - 71 масс, ч.,

- диоксид кремния - 0,2 масс, ч.,

- диоксид титана - 1 масс, ч.,

- шунгит - 2 масс, ч.,

- вермикулит - 1,3 масс, ч.,

- поливинилацетат - 1,2 масс.ч.

По примеру 4:

- каолин - 22,5 масс, ч.,

- жидкое натриевое стекло - 74 масс, ч.,

- диоксид кремния - 0,2 масс, ч.,

диоксид титана - 0,5 масс, ч.,

шунгит - 0,5 масс, ч.,

вермикулит - 0,9 масс, ч.,

поливинилацетат - 1,4 масс.ч.

По примеру 5:

каолин - 25,5 масс, ч.,

жидкое натриевое стекло - 67,5 масс, ч.,

диоксид кремния - 0,4 масс, ч.,

диоксид титана - 3 масс, ч.,

шунгит - 1,1 масс, ч.,

вермикулит - 0,8 масс, ч.,

поливинилацетат - 1,7 масс.ч.

По примеру 6:

каолин - 24,5 масс, ч.,

жидкое натриевое стекло - 68,5 масс, ч.,

диоксид кремния - 0,4 масс, ч.,

диоксид титана - 1,5 масс, ч.,

шунгит - 1,5 масс, ч.,

вермикулит - 1 масс, ч.,

поливинилацетат - 2,6 масс.ч.

Готовый состав наносили кистью на поверхность образцов пенополистирольных плит, после высыхания, толщина полученных покрытий не превышала 3 мм.

Огнезащитное покрытие по второму варианту заявляемого способа, получали следующим образом. Использовали: каолин технический (ТУ 08.12.21 -002-21298216-2020, изготовитель: АО «ЛенРеактив», Россия, г. Санкт-Петербург), жидкое натриевое стекло (ГОСТ 13078-81, изготовитель: ООО «ХимТоргПроект», Россия, г. Санкт-Петербург), диоксид кремния SiO2 (ГОСТ 3956-76, изготовитель: АО «ЛенРеактив», Россия, г. Санкт-Петербург), диоксид титана TiO2 марки Р-02, шунгит (ТУ 5714-007-12862296-2016), вермикулит (ГОСТ 12865-67, изготовитель: ООО «Уралвермикулит», Россия, г. Кыштым), поливинилацетат (марки ТУ 2242-045-23072864-2011, изготовитель: ООО «Тиккурила», Россия, г. Санкт-Петербург). Смесь для каждого слоя получали в смесителе при постоянном перемешивании поочередно вводя небольшими порциями компоненты композиции соответствующего слоя. Перемешивание осуществляли при комнатной температуре до достижения однородного состава смеси. Готовый состав композиции первого слоя наносили кистью на пенополистирольные плиты. После высыхания первого слоя при комнатной температуре, кистью наносили на него готовый состав композиции второго слоя. После высыхания второго слоя при комнатной температуре, кистью наносили на него готовый состав композиции третьего слоя. Максимальная толщина полученных покрытий 3 мм.

Использовали следующие компоненты и соотношения для композиций слоев:

По примеру 1.

Первый слой:

жидкое натриевое стекло - 21,4 масс, ч.,

каолин - 14 масс, ч.,

дисперсия поливинилацетата - 5 масс.ч.

Второй слой:

жидкое натриевое стекло - 10 масс, ч.,

каолин - 14 масс, ч., вермикулит - 3 масс, ч.,

шунгит - 3 масс.ч.

Третий слой:

жидкое натриевое стекло - 13 масс, ч.,

каолин - 14 масс, ч.,

диоксид титана - 2 масс, ч.,

мелкодисперсный диоксид кремния - 0,6 масс.ч..

По примеру 2.

Первый слой:

жидкое натриевое стекло - 24 масс, ч.,

каолин - 15,5 масс, ч.,

дисперсия поливинилацетата - 4 масс.ч.

Второй слой:

жидкое натриевое стекло - 11 масс, ч.,

каолин - 12 масс, ч., вермикулит - 2,5 масс, ч.,

шунгит - 2,6 масс.ч.

Третий слой:

жидкое натриевое стекло - 12 масс, ч.,

каолин - 13,8 масс, ч.,

диоксид титана - 2 масс, ч.,

мелкодисперсный диоксид кремния - 0,6 масс.ч.

По примеру 3.

Первый слой:

жидкое натриевое стекло - 23 масс, ч.,

каолин - 13,5 масс, ч.,

дисперсия поливинилацетата - 4,5 масс.ч.

Второй слой:

жидкое натриевое стекло - 11,5 масс, ч.,

каолин - 13,5 масс, ч.,

вермикулит - 2,6 масс, ч.,

шунгит - 2,4 масс.ч.

Третий слой:

жидкое натриевое стекло - 13 масс, ч.,

каолин - 14 масс, ч.,

диоксид титана - 1,4 масс, ч.,

мелкодисперсный диоксид кремния - 0,6 масс.ч.

По примеру 4.

Первый слой:

жидкое натриевое стекло - 22,6 масс, ч.,

каолин - 14,8 масс, ч.,

дисперсия поливинилацетата - 3,9 масс.ч.

Второй слой:

жидкое натриевое стекло - 11,5 масс, ч.,

каолин - 13,5 масс, ч.,

вермикулит - 2,7 масс, ч.,

шунгит - 2,6 масс.ч.

Третий слой:

жидкое натриевое стекло - 12,4 масс, ч.,

каолин - 13,6 масс, ч.,

диоксид титана - 1,8 масс, ч.,

мелкодисперсный диоксид кремния - 0,6 масс.ч.

По примеру 5.

Первый слой:

жидкое натриевое

стекло - 23,7 масс, ч.,

каолин - 13,8 масс, ч.,

дисперсия поливинилацетата - 4,2 масс.ч.

Второй слой:

жидкое натриевое стекло - 9,8 масс, ч.,

каолин - 13,6 масс, ч.,

вермикулит - 2,7 масс, ч.,

шунгит - 3 масс, ч.,

Третий слой:

жидкое натриевое стекло - 12,5 масс, ч.,

каолин - 14,2 масс, ч.,

диоксид титана - 2 масс, ч.,

мелкодисперсный диоксид кремния - 0,5 масс.ч.

По примеру 6.

Первый слой:

жидкое натриевое стекло - 21,8 масс, ч.,

каолин - 16 масс, ч.,

дисперсия поливинилацетата - 3,3 масс.ч.

Второй слой:

жидкое натриевое стекло - 9 масс, ч.,

каолин - 12 масс, ч.,

вермикулит - 2,6 масс, ч.,

шунгит - 2,7 масс.ч.

Третий слой:

жидкое натриевое стекло - 16 масс, ч.,

каолин - 14 масс, ч.,

диоксид титана - 2 масс, ч.,

мелкодисперсный диоксид кремния - 0,6 масс.ч.

Испытания образцов пенополистирольных плит с нанесенным заявляемым покрытием по первому и второму вариантам заявляемого способа осуществлялись по авторской методике, ввиду того, что методика, утвержденная ГОСТ 30402-96 Материалы строительные. Метод испытания на воспламеняемость (М.: Минстрой России, ГУП ЦПП, 1996) не подходит для определения показателя воспламеняемости квазиинтумесцентного огнезащитного покрытия для защиты пенополистирольных плит по причине затухания пламени при достижении подвижной горелкой поверхности образца и невозможности получения адекватных результатов эксперимента. Методика, утвержденная ГОСТ 7875.0 2018 «Изделия огнеупорные. Общие требования к методам определения термической стойкости» так же не подходит для определения термической стойкости (термостойкости) квазиинтумесцентного огнезащитного покрытия для защиты пенополистирольных плит по причине отсутствия необходимости обеспечения жизненного цикла изделия: после срабатывания состава в условиях воздействия пламени покрытие вспучивается, после чего восстановлению не подлежит, в связи с этим определение количества теплосмен образца (цикл, состоящий из нагревания испытуемого образца до заданной температуры, выдержки при этой температуре и последующего охлаждения в заданных условиях) невозможно и нецелесообразно.

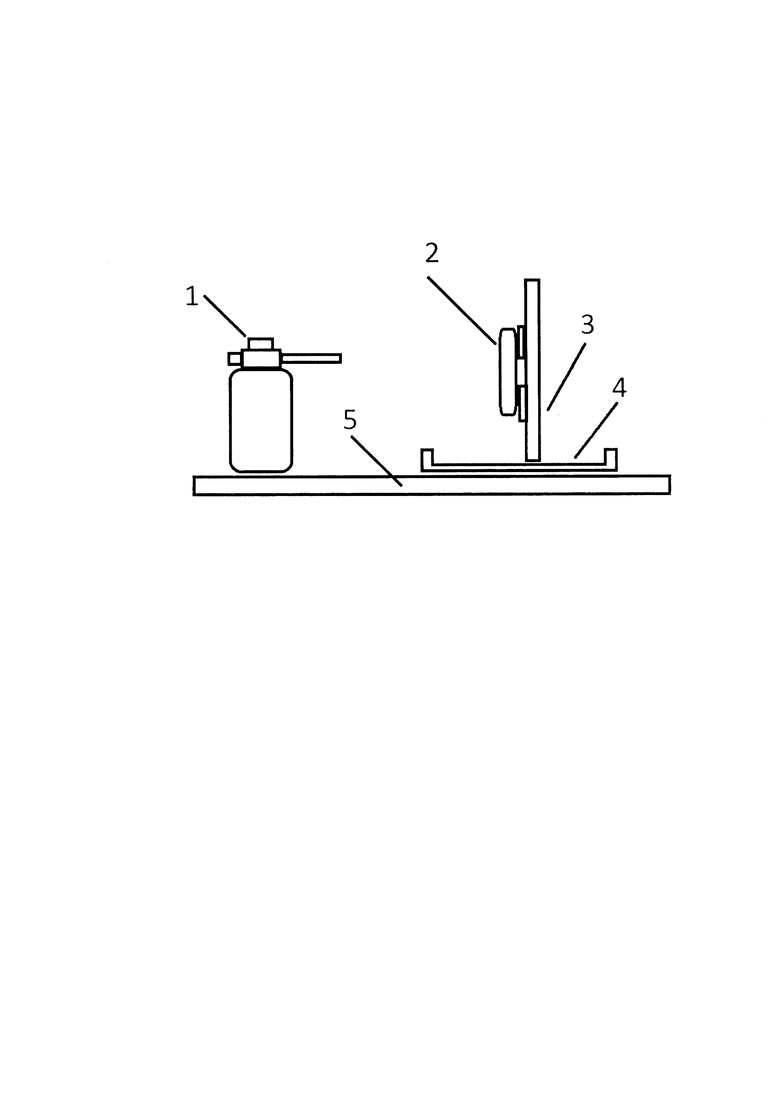

Сущность указанной авторской методики состоит в определении параметра «Способность сопротивления к воздействию пламени» материала при воздействии пламени от источника зажигания. Параметрами воспламеняемости материала является воспламенение (в случае воспламенения) и время воспламенения материала. Классификация материала по группам воспламеняемости в данном случае не применяется. На чертеже приведена экспериментальная установка, которую применяли для определения способности сопротивления к воздействию пламени, по указанной методике. На чертеже использованы следующие обозначения: пропан-бутановая горелка 1 с пьезоподжигом, испытуемый образец 2, штатив 3 с негорючей металлической основой, металлический поддон 4, основание 5 твердая ровная негорючая поверхность.

Для испытаний было подготовлено 12 образцов, имеющих квадратную форму, с размером стороны 165 мм и отклонением±5 мм. Толщина образцов для испытания составляла не более 70 мм.

Образец с нанесенным огнезащитным составом закрепляли на металлическом штативе 3, в качестве основания 5 применялся металлический лист толщиной 2 мм, под штативом 3 устанавливали поддон 4 для сбора твердых продуктов горения (при наличии).

Испытания проводились в лабораторных условиях с включенной системой вытяжной вентиляции и с размещением вблизи с экспериментальной установкой первичных средств пожаротушения (огнетушителей).

Воздействие пламени на поверхность образца осуществлялось при помощи пропан-бутановой горелки 1 с пьезоподжигом размещенной от поверхности образца на расстоянии 10 сантиметров, длина пламени составляла 13 сантиметров.

Воздействие пламени на поверхность образцов осуществлялось в течение 15 минут либо до времени воспламенения образца, время фиксировалось при помощи секундомера.

По истечении 15 минут или при воспламенении образца испытание прекращали. Для этого прекращали подачу газу в пропан-бутановую горелку 1 при помощи регулятора и останавливали таймер.

Контроль испытаний проводился следующим образом: при воспламенении образца составу присваивается показатель «воспламеняемый», при отсутствии воспламенения образца составу присваивается показатель «невоспламеняемый». В случае воспламенения образца необходимо фиксировать время воспламенения.

Для каждого испытуемого образца фиксировали следующие параметры:

- время и место разрушения образца под действием пламени;

- плавление;

- вспучивание;

- расслоение;

- растрескивание;

- набухание либо усадка.

При разрушении (осыпании) вспученного, расплавленного, треснутого образца составу присваивается показатель «не термостойкий», при отсутствии полного разрушения (осыпания) образца составу присваивается показатель «термостойкий». В случае разрушения (осыпания) образца также фиксируется время разрушения.

Данные, представленные в таблицах 1 и 2, показывают, что квазиинтумесцентное огнезащитное покрытие, полученное по первому и второму вариантам заявляемого способа, обладает необходимым комплексом физико-механических свойств и обеспечивает защищаемой поверхности пенополистирольной плиты огнестойкие и термостойкие свойства и не ухудшает теплозащитные свойства материала. При испытании образцов с огнезащитным покрытием, нанесенным по второму заявляемому способу (последовательным нанесением трех слоев, соответствующих заявленных составов) начало вспучивания огнезащитного покрытия наблюдалось на 60 секунд позже, чем при нанесении состава первым методом.

Заявляемый способ получения огнезащитного покрытия для пенополистирольных плит, по первому и второму вариантам, обеспечивает повышенную адгезию покрытия к поверхности плиты, высокую огнезащиту пенополистирольных плит.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2014 |

|

RU2555730C1 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ "ФАЙРЕКС-600" И ОГНЕЗАЩИТНАЯ ПРЕГРАДА ДЛЯ КАБЕЛЬНЫХ ПРОХОДОК "ЩИТ-АК-1", "ЩИТ-АК-1'" (ВАРИАНТЫ) | 2003 |

|

RU2249569C1 |

| Интумесцентный огнезащитный состав для тканей из целлюлозных волокон | 2024 |

|

RU2836432C1 |

| ОГНЕЗАЩИТНЫЙ ВСПЕНИВАЮЩИЙСЯ СОСТАВ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2198193C2 |

| ПОКРОВНАЯ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ НА ПЕНОПЛАСТОВЫЕ ЧАСТИЦЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОПЛАСТОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2488616C2 |

| ОГНЕСТОЙКОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2523818C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, ОГНЕСТОЙКОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ | 2005 |

|

RU2288927C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2012 |

|

RU2499809C1 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2529548C2 |

| ОГНЕСТОЙКАЯ ТЕПЛОЗАЩИТНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2574277C1 |

Изобретение относится к огнезащитным материалам и может быть использовано для защиты поверхностей пенополистирольных плит. Способ получения огнезащитного покрытия для пенополистирольных плит включает нанесение на поверхность одного или нескольких слоев композиции, содержащей связующее и наполнитель, с сушкой каждого слоя. Композиция включает в качестве связующего жидкое натриевое стекло и дисперсию поливинилацетата, в качестве наполнителя каолин и в качестве функциональных добавок диоксид титана, вермикулит, мелкодисперсный диоксид кремния и шунгит. Композицию изготавливают путем последовательной загрузки в смеситель каолина, жидкого натриевого стекла, диоксида кремния, диоксида титана, шунгита, вермикулита и дисперсии поливинилацетата. Предложен также вариант способа получения огнезащитного покрытия для пенополистирольных плит. Техническим результатом изобретения является создание способа получения огнезащитного покрытия для пенополистирольных плит с повышенной адгезией к поверхности, обеспечивающего высокую огнезащиту пенополистирольных плит и экологическую безопасность. 2 н.п. ф-лы, 1 ил., 2 табл., 12 пр.

1. Способ получения огнезащитного покрытия для пенополистирольных плит, включающий нанесение на поверхность одного или нескольких слоев композиции, содержащей связующее и наполнитель, с сушкой каждого слоя, отличающийся тем, что композицию, включающую в качестве связующего жидкое натриевое стекло и дисперсию поливинилацетата, в качестве наполнителя каолин, а в качестве функциональных добавок диоксид титана, вермикулит, мелкодисперсный диоксид кремния и шунгит при следующем соотношении компонентов, масс.ч:

получают путем последовательной загрузки компонентов в смесительную емкость в следующем порядке: каолин, жидкое натриевое стекло, диоксид кремния, диоксид титана, шунгит, вермикулит дисперсия поливинилацетата и их перемешивания, нанесение слоя композиции на поверхность пенополистирольных плит осуществляют распылением или намазыванием.

2. Способ получения огнезащитного покрытия для пенополистирольных плит, включающий нанесение на поверхность слоев огнестойких композиций, содержащих связующее и наполнитель, с сушкой каждого слоя, отличающийся тем, что распылением или намазыванием наносят последовательно три слоя, первый слой из полученной путем перемешивания композиции, включающей в качестве связующего жидкое натриевое стекло и дисперсию поливинилацетата, в качестве наполнителя каолин, при следующем соотношении компонентов, масс.ч:

второй слой из полученной путем перемешивания композиции, включающей в качестве связующего жидкое натриевое стекло, в качестве наполнителя каолин, в качестве функциональных добавок шунгит и вермикулит, при следующем соотношении компонентов, масс.ч:

третий слой из полученной путем перемешивания композиции, включающей в качестве связующего жидкое натриевое стекло, в качестве наполнителя каолин, в качестве функциональных добавок диоксид титана и мелкодисперсный диоксид кремния, при следующем соотношении компонентов, масс.ч:

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2012 |

|

RU2499809C1 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2304119C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО КОНСТРУКЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2488565C1 |

| Сырьевая смесь для изготовления огнезащитного покрытия | 1979 |

|

SU893944A1 |

| RU 94044272 A1, 27.09.1996 | |||

| ГАЗОВАЯ ГОРЕЛКА | 1995 |

|

RU2079785C1 |

Авторы

Даты

2024-11-06—Публикация

2024-04-09—Подача