Заявляемое изобретение относится к области нефтегазодобычи, а именно к внутрискважинному оборудованию и может быть использовано для долгосрочного и непредсказуемого по времени сохранения целостности изделия и контролируемого запуска процесса его саморазрушения в шаровых системах многостадийного гидравлического разрыва пласта (далее – МГРП), растворимых узлах муфт ступенчатого или манжетного цементирования, цементных обратных клапанах и др.

На сегодняшний день процесс МГРП очень распространен на скважинах мировых нефтяных и газовых месторождений. Ключевым элементом этого процесса является система заканчивания для МГРП, именно она служит для обеспечения его «многостадийности», то есть для разделения стадий друг от друга. Одними из наиболее распространенных в РФ систем заканчивания для МГРП являются, так называемые, шаровые системы. Основной элемент таких систем – муфты гидравлического разрыва пласта (далее – ГРП), устройства, которые открывают сообщение между трубным и затрубным пространством в интервалах ГРП и могут быть открыты, а в случае многих современных систем и закрыты независимо друг от друга. На месторождениях в России широкое применение нашли скважины, диаметр оборудования над хвостовиком которых меньше диаметра самого хвостовика. Этим обусловлена популярность шаровых систем, основная идея которых заключается в установке в муфте посадочного седла, в которое сбрасывают растворимый шар-активатор, способный пройти через узкое оборудование над хвостовиком для последующего открытия муфты, установленной в хвостовике большего диаметра. Одной из основных проблем использования технологии является необходимость проведения дополнительных операций по разбуриванию сёдел или доведению до забоя специальных жидкостей для получения равнопроходного хвостовика скважины, что приводит к увеличению стоимости строительства скважины. Эту проблему позволяет решить использование сёдел, изготовленных из растворимых материалов.

Известна система ГРП (патент на изобретение РФ № 2774453, опубл. 21.06.2022), направленная на повышение надежности работы системы ГРП, обеспечение возможности сохранять полнопроходный диаметр хвостовика после растворения шаров (исключение необходимости разбуривания седел). Система содержит по меньшей мере, две скользящие муфты одинакового диаметра, установленные внутри скважины и выполненные с возможностью перемещаться между закрытым положением и открытым положением. Муфты приводятся в действие сбросом растворимого шара. Муфты выполнены с диаметром седла в интервале от 75% до 90% значения диаметра хвостовика, включают раздвижное седло и механический счетчик, представляющий собой поворотно-поступательный механизм, содержащий внутреннюю втулку пошагового перемещения и блокирующий элемент. Раздвижное седло и механический счетчик выполнены с возможностью обеспечивать прохождение шара с заданным усилием через седло. Механический счетчик выполнен с возможностью блокировки прохождения шаров через муфту после различного для каждой муфты предустановленного количества прохождений шаров. Недостатком указанной системы является то, что при использовании узкого оборудования над хвостовиком менее 75% от диаметра хвостовика, активационные шары и сёдла в вышеуказанной системе должны быть тоже менее 75% от диаметра хвостовика, что влечёт за собой потребность в их разбуривании после проведения ГРП для последующих ремонтных работ на скважине или для проведения повторных ГРП.

Известна муфта ГРП с растворимым седлом (см. патент РФ на полезную модель № 181716, опубл. 26.07.2018), состоящая из переводника верхнего, корпуса с окнами с установленным в нем закрывающим поршнем, открывающим поршнем с растворимым седлом и переводника нижнего. Седло в открывающем поршне состоит из деталей, изготовленных из растворимых материалов, имеющих разную скорость растворения.

Главным недостатком указанных решений является то, что для применения данных технологий необходимо обладать предсказуемым временем сохранения целостности изделия. В случае нештатного превышения этого времени, которое является по ряду причин распространенным на нефтяных и газовых месторождениях, изделие становится непригодным для применения.

Наиболее близким к заявляемому техническому решению является растворимый клапан для МГРП (см. патент РФ на изобретение № 2741884, опубл. 29.01.2021), выполненный с возможностью установки в обсадную колонну или в колонный пакер в виде клапанного узла, содержащий по меньшей мере одну муфту с посадочным гнездом со сквозным отверстием. Посадочное гнездо выполнено с возможностью размещения по меньшей мере одного растворимого шара. Муфта с посадочным гнездом выполнена растворимой и изготовлена из металла или металлического сплава, обладающих коррозионной активностью в водных технологических скважинных растворах, растворимый шар изготовлен из металла или металлического сплава, обладающих коррозионной активностью в водных технологических скважинных растворах. Растворимая муфта жестко зафиксирована в обсадной нерастворимой муфте на кольцевом выступе с герметизирующей прокладкой, препятствующей перетоку жидкостей из области над растворимой муфтой в область под растворимой муфтой. Поверхность растворимой муфты, взаимодействующая с шаром, дополнительно снабжена по меньшей мере одним слоем защитного материала, обеспечивающего возможность регулирования скорости коррозии в водных технологических скважинных растворах таким образом, что скорости коррозии растворимой муфты и шара, размещенного в посадочном гнезде, равны или скорость коррозии растворимой муфты меньше скорости коррозии шара.

В техническом решении, принятом за прототип, наличие защитного покрытия растворимой муфты позволяет регулировать скорость коррозии, однако, регулирование скорости коррозии не позволяет начинать процесс растворения изделия в заданный момент времени (например, после продолжительного простоя скважины), то есть возникает риск раннего растворения муфты в случае простоев, которые в процессе использования скважин регулярно происходят. Также в известном клапане предусмотрено дополнительное покрытие шара и растворимой муфты защитными материалами, в числе которых указаны чистые металлы, либо водорастворимые полимеры, либо неорганические покрытия, которые действительно дают замедление коррозии, но не позволяют достичь эффекта полного отсутствия коррозии. Недостатком решения также является то, что ни один из указанных материалов не даёт эффекта исключения преждевременной коррозии. По ряду причин практическое использование решения, принятого за прототип, затруднено:

1. Проведение ГРП сверху-вниз не позволяет получить заявленную многостадийность;

2. Натуральные испытания в скважинных условиях показывают, что шар, растворяясь и уменьшаясь в диаметре, не проваливается через седло вниз, а растворяется, оставаясь на седле;

3. Использование внутрискважинного оборудования трактора на практике не оправдано при сборке муфт МГРП на поверхности скважины;

4. Использование специального алюминиевого сплава в качестве материала растворимого шара в щелочной среде на практике не оправдано, так как даже чистый алюминий будет растворяться в щелочи;

5. Использование защитного покрытия растворимого шара не предполагает каких-либо преимуществ, по причине того, что форма шара не позволяет покрыть его надёжно в один слой, вследствие чего возникает необходимость нанесения дополнительных слоев, что не позволяет добиться сплошности покрытия – покрытие получается многослойным и сползает в местах наслоения одного слоя на другой или не держится в стыках покрытий. Кроме того, предлагаемые покрытия шара будут стёрты в процессе его прокачки до седла при трении об трубу, что подтверждают натурные испытания.

Задача, на решение которой направлено заявляемое изобретение, заключается в устранении риска преждевременного выхода из строя растворимого седла в случае нештатных времязатрат, а также снижении затрат и ускорении операций по проведению МГРП, устранение рейса на нормализацию.

Техническим результатом заявляемого изобретения является устранение риска приведения сёдел в преждевременную непригодность за счет обеспечения возможности управления моментом запуска процесса саморазрушения растворимых сёдел внутри муфт МГРП, а также удешевление проведения операций МГРП в хвостовиках эксплуатационных колонн по сравнению с существующими системами за счёт саморазрушения сёдел после проведения МГРП и отказа от рейса на разбуривание сёдел.

Поставленная задача решается, а технический результат достигается использованием системы для гидравлической изоляции интервалов МГРП по внутритрубному пространству, включающей растворимое седло, установленное внутри втулки муфты для ГРП, и соответствующий ему растворимый шар для перекрытия сечения седла. Растворимое седло выполнено из растворимого материала с высокой скоростью коррозии и покрыто защитой, состоящей по меньшей мере из одного слоя, выполненного из коррозионностойкого, абразивостойкого и ударостойкого материала, устраняющегося при взаимодействии с соответствующим ему растворимым шаром.

Защита растворимого седла может быть выполнена из кислотостойкого и/или щелочестойкого и/или температуростойкого материала.

Ниже будут подробно рассмотрены термины и их определения, используемые в описании технического решения.

ГРП - способ интенсификации добычи нефти и газа, заключающийся в том, что под высоким давлением в пласт закачивается смесь жидкости и специального расклинивающего агента (проппанта). В процессе подачи смеси формируются высокопроводящие каналы (трещины ГРП), соединяющие ствол скважины и пласт. По этим трещинам обеспечивается приток нефти и газа, которого в ином случае не было бы. При МГРП в одном стволе горизонтальной скважины проводится несколько операций гидроразрыва. Таким образом, обеспечивается многократное увеличение зоны охвата пласта одной скважиной.

Муфта ГРП входит в состав колонны подвесного оборудования (хвостовика) и может быть использована при строительстве скважин для добычи нефти. Муфта предназначена для проведения работ по гидроразрыву нефтеносного пласта для увеличения притока и нефтеотдачи и должна обеспечивать сообщение внутриколонного и заколонного пространства при создании во внутренней полости требуемого давления.

Хвостовик - обсадная колонна потайного типа, которая устанавливается в специальной системе подвески в предыдущей обсадной колонне (внахлест на 20-50 м). Хвостовик может как цементироваться, так и не цементироваться, что обусловлено прочностью пород разрабатываемого пласта-коллектора.

Обсадная колонна - стальная труба, применяемая в скважинах для изоляции ствола скважины от пластовых флюидов и укрепления стенок ствола скважины.

Растворимое седло – элемент системы МГРП, предназначенный для обеспечения посадки шара.

Растворимый шар - активационный элемент, который прокачивается вниз по стволу обсадной колонны для взаимодействия с соответствующим седлом и перемещения втулки муфты ГПР, для открытия отверстий в обсадной колонне.

Если не указано иное, все технические и научные термины, используемые в данном документе, имеют значение, которое обычно понимается специалистом в области, к которой принадлежит это изобретение.

В следующих абзацах исполнение изобретения будет подробно описано посредством примеров и проиллюстрированных компонентов, которые не обязательно изображены пропорционально друг другу. На протяжении всего этого описания представленные примеры следует рассматривать как примеры, а не как ограничения.

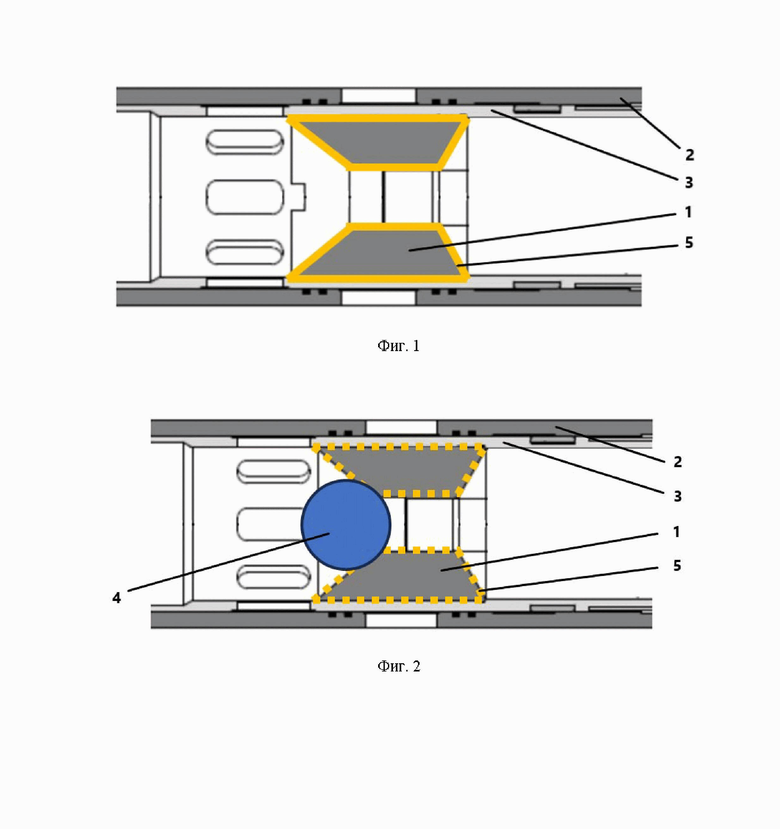

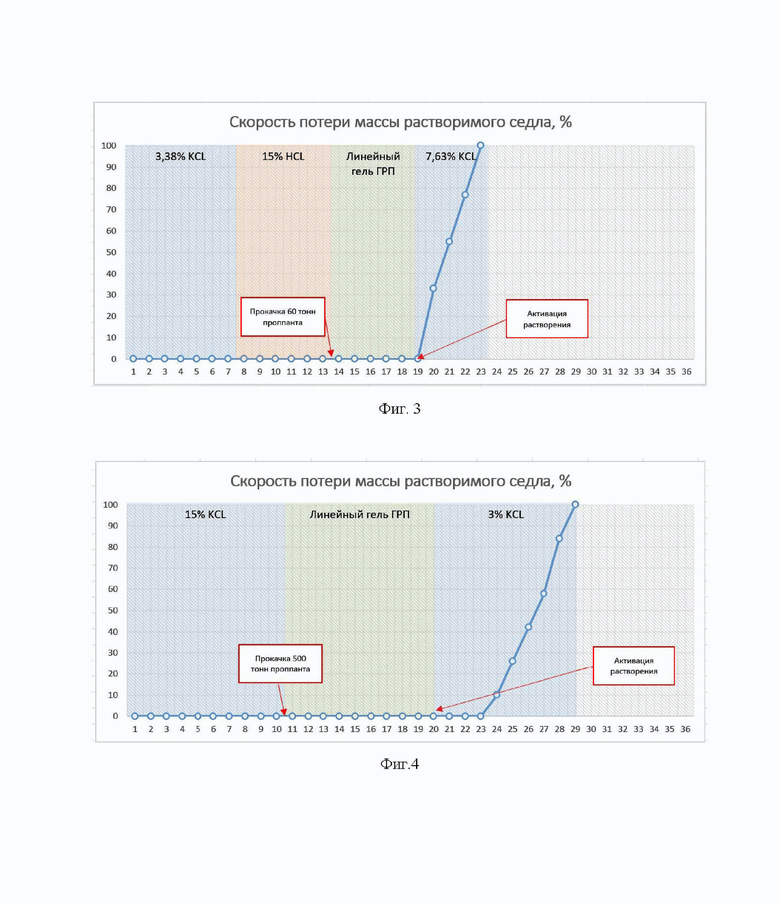

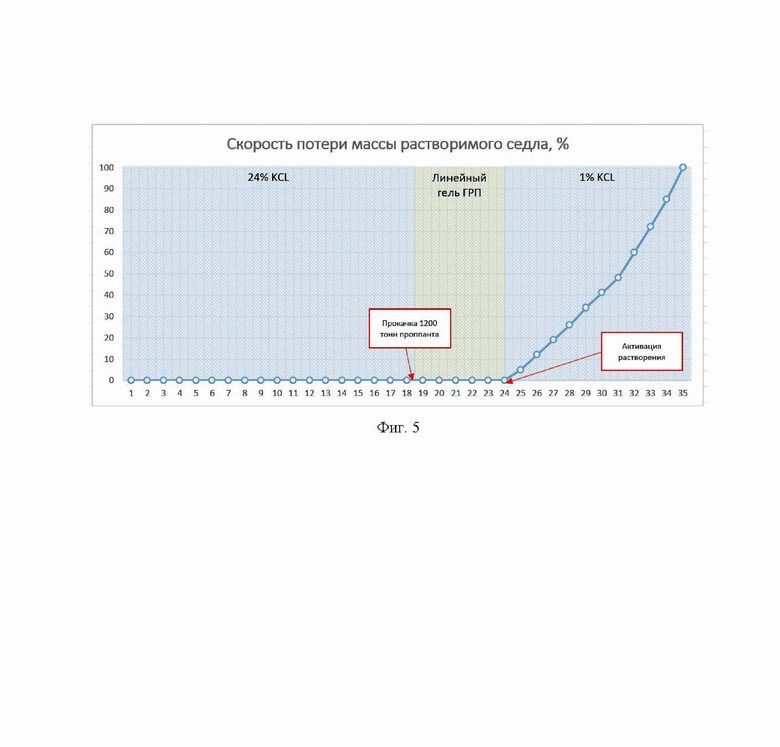

Сущность заявляемого изобретения поясняется иллюстрациями, на которых изображено: на фиг. 1 – система для гидравлической изоляции интервалов МГРП в разрезе в нерастворенном состоянии, на фиг. 2 – система для гидравлической изоляции интервалов МГРП в разрезе в растворяющемся состоянии, на фиг. 3 – поведение растворимого седла при симуляции скважинных условий из примера 1 при цеховых испытаниях, на фиг. 4 – поведение растворимого седла при симуляции скважинных условий из примера 2 при цеховых испытаниях, на фиг. 5 – поведение растворимого седла при симуляции скважинных условий из примера 3 при цеховых испытаниях.

Цифрами обозначено следующее:

1 – растворимое седло,

2 – корпус муфты,

3 – втулка муфты,

4 – растворимый шар,

5 – защита.

Система для гидравлической изоляции интервалов МГРП по внутритрубному пространству состоит из растворимого седла 1, которое размещают внутри корпуса муфты 2, путем фиксации во втулке муфты 3, а также растворимого шара 4. Растворимое седло 1 выполнено из любого известного растворимого материала с высокой скоростью коррозии (например, материалы со скоростью коррозии от 0,22 мм/час до 1,22 мм/час в коррозионной среде, являющейся водными растворами KCl, NaCl с концентрацией от 10 г/л до 80 г/л, как в устройстве, описанном в патенте № 181716). Растворимое седло 1 может представлять из себя цельную конструкцию (см., например, патент US9926483) или быть выполненным из составных частей (см. устройство, описанное в патенте № 181716). Поверхность растворимого седла 1 покрыта защитой 5, состоящей из слоя материала со следующими свойствами: коррозионная стойкость, абразивостойкость, водостойкость, устойчивость к воздействию масел, жиров, солей, нефти и агрессивных растворителей, а также ударопрочность. Дополнительно защита 5 растворимого седла 1 может содержать слой усилителя адгезии, устойчивый к воздействию соли, для продления срока эксплуатации лакокрасочного покрытия; слой праймера с повышенной адгезией и антикоррозионными свойствами; финишное покрытие, устойчивое к абразивному и механическому износу; слой пластичного эпоксидного состава, стойкого к механическим повреждениям. Количество слоев защиты 5, покрывающей растворимое седло 1, зависит от скважинных условий, в которых проводится МГРП (давление, температура, прокачиваемые через седло жидкости, прокачиваемое через седло количество проппанта) и подбирается в зависимости от плановых технологических операций при проведении МГРП. Например, при повышенной температуре или давлении в скважине слоев в защите 5 будет больше. Материал защиты 5 обладает свойством стойкости к коррозии не менее 30 суток. Состав защиты 5 позволяет избежать преждевременного разрушения растворимого седла 1 под воздействием внутрискважинных условий. Помимо коррозионной стойкости материал, из которого изготовлена защита 5, должен обладать абразиво- и ударостойкостью, достаточность которых определяется эмпирически натуральными тестами. Дополнительно, в зависимости от скважинных условий, материал защиты 5 может обладать кислотостойкостью не менее 30 суток, щелочестойкостью не менее 30 суток, температуростойкостью.

Растворимый шар 4 выполнен из растворимого материала, состав которого подбирают исходя из скважинных условий и состава защиты 5 растворимого седла 1, а также потребности недропользователя, как долго узел шар/седло должен обеспечивать гидроизоляцию на каждой стадии ГРП. Растворимый шар выполнен сферической формы и соответствует растворимому седлу, то есть диаметр растворимого шара превышает внутренний диаметр растворимого седла 1 по меньшей мере на 1% для обеспечения посадки шара 4 в седло 1. Выбор размера шара обусловлен значением прикладываемого к узлу шар/седло дифференциального давления, размером и материалом седла, формой посадочного гнезда седла, материалом шара.

Материалом растворимого шара 4 и начинки растворимого седла 1 являются растворимые сплавы, известные из специализированной литературы как dissolvable alloys. Выражаясь строго научным языком это сплавы с крайне высокой скоростью коррозии. Для сравнения скорость коррозии конструкционного магниевого сплава МА-2-1 в морской воде составляет 7 мг/см2/год, тогда как у растворимых сплавов скорость коррозии в этих же условиях находится в пределах 5-700 мг/см2/час. Такая высокая скорость коррозии или «растворения» в солевых растворах обусловлена микрогальванической коррозией. Как правило растворимые сплавы - это магниевые сплавы, дополнительно легированные никелем или медью. Электрохимический потенциал магния, относительно стандартного водородного электрода, составляет -2.73 ед., тогда как электрохимический потенциал никеля - 0.24, меди +0.34. В процессе производства в растворимых сплавах образуются зоны, насыщенные чистым магнием (анодные зоны), и зоны, где концентрируются включения никеля или меди (катод).

В присутствии электролита между анодными и катодными зонами образуется замкнутая цепь и начинается процесс гальванической коррозии на микроуровне. Материал анода (магниевые основа сплава) разрушается и переходит из твердого состояния в оксид магния, который размывается электролитом, превращаясь из твёрдого тела в раствор. В данном процессе электролитом могут служить различные жидкости, в которых есть свободные ионы. Например, в качестве электролита выступают скважинные жидкости с растворенными в них минеральными солями.

Система для гидравлической изоляции интервалов МГРП по внутритрубному пространству работает следующим образом. Растворимое седло 1 с триггером начала процесса растворения устанавливается внутри корпуса муфты МГРП 2 различных производителей, посредством фиксации ко втулке 3 муфты МГРП. При необходимости гидравлической изоляции нижерасположенного трубного пространства в скважину сбрасывают активационный растворимый шар 4, который, проходя по трубе вместе с потоком, доходит до корпуса муфты 2, где встает в растворимое седло 1. В момент контакта растворимого седла 1 и растворимого шара 4 начинается реакция разрушения защиты 5 растворимого седла 1, после чего начинает разрушаться само тело растворимого седла 1. После начала процесса разрушения защиты растворимый шар 4 и растворимое седло 1 растворяются с определённой скоростью, которая регулируется выбором растворимых материалов седла и шара. В процессе растворения, когда растворимый шар 4 и растворимое седло 1 начали процесс саморазрушения, но всё ещё выполняют свою функцию по разобщению интервалов МГРП, производится целевая стадия ГРП, а именно: при наборе давления в трубном пространстве, на пару растворимый шар 4 - растворимое седло 1 начинает действовать осевая сила, и через узел крепления седла за втулку, сдвигает втулку 3 муфты из положения «закрыто» в положение «открыто». Открытие муфты позволяет закачать стадию ГРП. Процесс повторяется для всех следующих стадий ГРП.

Время гарантированного разобщения интервалов МГРП в процессе растворения узла шар/седло (после устранения защиты) является одной из эксплуатационных характеристик системы, которая предварительно определяется натурными тестами при имитации скважинных условий и прописывается в паспорт изделия.

После полного растворения растворимого шара 4 и растворимого седла 1 недоразрушенные остатки защиты 5 (если таковые остались) вымываются на поверхность вместе с пластовым флюидом после постановки скважины на дебит.

Ниже приведены конкретные примеры системы для гидравлической изоляции интервалов МГРП в различных скважинных условиях.

Пример 1: Система для гидравлической изоляции интервалов для кислото-пропантного МГРП.

Используемые внутрискважинные среды: жидкость заканчивания (солевой раствор KCL плотностью 1.02гр/см3), 15% раствор HCl, линейный гель ГРП.

Пластовая температура: 30 °С.

Количество проппанта: 10 тонн на каждую стадию ГРП.

Материал защиты растворимого седла – слой усилителя адгезии (грунт протравливающий ингибиторы коррозии 10%, кислота ортофосфорная 20%, прочие компоненты 70%), слой праймера (с отвердителем полиаминного типа), промежуточный слой (цинкнаполненный эпоксидный материал с высоким сухим остатком: цинк 85%, эпоксидная смола 15%), финишное покрытие (20% каучук, 20% полимер, 10% абразивные наполнители, 20% ингибитор коррозии, 20% растворитель и 10% озонобезопасный углеводородный пропеллент), слой сверхпрочного состава (на основе полиуретана).

На фиг. 3 проиллюстрировано поведение растворимого седла при симуляции скважинных условий при цеховых испытаниях.

Пример 2: Система для гидравлической изоляции интервалов для МГРП на объектах с высокой пластовой температурой.

Используемые внутрискважинные среды: жидкость заканчивания (15% солевой раствор KCL), линейный гель ГРП, пластовая вода (симулируется 3% солевым раствором KCL).

Пластовая температура: 90 °С.

Количество проппанта: 60 тонн на каждую стадию ГРП.

Материал защиты растворимого седла – слой усилителя адгезии (суспензия пигментов 10%, наполнителей 5%, алюминиевой пудры 50% в растворе эпокси-новолачной смолы 20% и органических растворителей 15%), слой праймера (с отвердителем полиаминного типа), промежуточный слой (цинкнаполненный эпоксидный материал с высоким сухим остатком: цинк 85%, эпоксидная смола 15%), финишное покрытие (20% каучук, 20% полимер, 10% абразивные наполнители, 20% ингибитор коррозии, 20% растворитель и 10% озонобезопасный углеводородный пропеллент), слой пластичного эпоксидного состава (50% эпоксидной смолы и 50% отвердителя).

На фиг. 4 проиллюстрировано поведение растворимого седла при симуляции скважинных условий при цеховых испытаниях.

Пример 3: Система для гидравлической изоляции интервалов МГРП с высоким объёмом прокачиваемого проппанта.

Используемые внутрискважинные среды: жидкость заканчивания (24% солевой раствор KCL), линейный гель ГРП, пластовая вода (симулируется 1% солевым раствором KCL).

Пластовая температура: 60 °С.

Количество проппанта: 200 тонн на каждую стадию ГРП.

Материал защиты растворимого седла – слой усилителя адгезии (суспензия пигментов 10%, наполнителей 5%, алюминиевой пудры 50% в растворе эпокси-новолачной смолы 20% и органических растворителей 15%), слой праймера (5% раствор изопропанола), промежуточный слой (цинкнаполненный эпоксидный материал с высоким сухим остатком: цинк 85%, эпоксидная смола 15%), финишное покрытие (20% каучук, 20% полимер, 10% абразивные наполнители, 20% ингибитор коррозии, 20% растворитель и 10% озонобезопасный углеводородный пропеллент), слой пластичного эпоксидного состава (эпоксидная смола 25%, кальций оксид 3%, изопропилиндендифенол 3%, пигменты и наполнители 69%).

На фиг. 5 проиллюстрировано поведение растворимого седла при симуляции скважинных условий при цеховых испытаниях.

В вышеуказанных примерах в качестве усилителя адгезии может быть выбран любой из кислотных протравливающих грунтов. В качестве праймера может быть использован любой новолачный грунт. В качестве материала промежуточного слоя может быть выбран любой из группы органических ингибиторов коррозии, предпочтительно содержащий в составе цинк, кремний-органические соединения. В качестве финишного покрытия может быть выбрано любое покрытие на основе полиуретановой смолы. В качестве пластичного эпоксидного состава может быть использована двухкомпонентный состав на основе эпоксидных материалов.

После проведения операций ГРП и окончания процесса растворения всех, предусмотренных ГРП, сёдел и шаров проходное сечение всех муфт становится одинаковым, равным или приближенным к сечению хвостовика (до 97% от диаметра хвостовика, даже если оборудование над хвостовиком, активационные растворимые шары и приёмные растворимые сёдла имеют диаметры 70% от диаметра хвостовика или менее).

При применении систем МГРП, которые включают в себя муфты МГРП с установленными внутри сёдлами МГРП с триггером процесса растворения, конечный потребитель (недропользователь) может проводить все стадии МГРП обычным и привычным для него способом. Использование изобретения не требует никакой адаптации технологического процесса проведения МГРП и никакого дополнительного устьевого или внутрискважинного оборудования, или химических реагентов. Кроме того, использование изобретения не требует проведения разбуривания сёдел, необходимого для проведения повторных МГРП или для ремонтов скважины. Скважина через несколько дней после ГРП становится готовой для спуска приборов для геофизических исследований скважины, повторного МГРП или ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проведения повторного многостадийного гидроразрыва пласта в скважине с горизонтальным окончанием с применением обсадной колонны меньшего диаметра | 2021 |

|

RU2775112C1 |

| Муфта гидравлического разрыва пласта | 2024 |

|

RU2826078C1 |

| Комплект оборудования для многостадийного гидроразрыва пласта | 2022 |

|

RU2777032C1 |

| СИСТЕМА И ОБОРУДОВАНИЕ ДЛЯ МНОГОСТАДИЙНЫХ ГИДРАВЛИЧЕСКИХ РАЗРЫВОВ ПЛАСТА | 2020 |

|

RU2754406C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ МНОГОСТАДИЙНОГО ГИДРОРАЗРЫВА ПЛАСТА | 2017 |

|

RU2668209C1 |

| СПОСОБ ПРОВЕДЕНИЯ ПОВТОРНОГО МНОГОСТАДИЙНОГО ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ОТКЛОНЯЮЩИМИ ПАЧКАМИ В ГОРИЗОНТАЛЬНОЙ СКВАЖИНЕ | 2022 |

|

RU2808396C1 |

| Способ увеличения эффективности добычи нефти и газа при реализации технологии многостадийного гидроразрыва пласта | 2019 |

|

RU2702037C1 |

| СПОСОБ ПРОВЕДЕНИЯ ПОИНТЕРВАЛЬНОГО ГИДРОРАЗРЫВА ПЛАСТА В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2682391C1 |

| МУФТА ДЛЯ МНОГОСТАДИЙНОГО ГИДРОРАЗРЫВА ПЛАСТА | 2014 |

|

RU2555989C1 |

| Способ проведения многостадийного гидравлического разрыва пласта в скважине с горизонтальным окончанием | 2019 |

|

RU2732891C1 |

Изобретение относится к области нефтегазодобычи, а именно к внутрискважинному оборудованию. Техническим результатом изобретения является устранение риска приведения сёдел в преждевременную непригодность за счет обеспечения возможности управления моментом запуска процесса саморазрушения растворимых сёдел внутри муфт многостадийного гидравлического разрыва пласта (далее – МГРП). Заявлена система для гидравлической изоляции интервалов МГРП по внутритрубному пространству, которая включает растворимое седло, установленное внутри втулки муфты для гидравлического разрыва пласта, и соответствующий ему растворимый шар для перекрытия сечения седла. Растворимое седло выполнено из растворимого материала с высокой скоростью коррозии и покрыто защитой, состоящей по меньшей мере из одного слоя, выполненного из коррозионностойкого, абразивостойкого и ударостойкого материала, устраняющегося при взаимодействии с соответствующим ему растворимым шаром. 1 з.п. ф-лы, 5 ил.

1. Система для гидравлической изоляции интервалов многостадийного гидравлического разрыва пласта по внутритрубному пространству, включающая растворимое седло, установленное внутри втулки муфты для гидравлического разрыва пласта, и соответствующий ему растворимый шар для перекрытия сечения седла, отличающаяся тем, что растворимое седло выполнено из растворимого материала с высокой скоростью коррозии и покрыто защитой, состоящей по меньшей мере из одного слоя, выполненного из коррозионностойкого, абразивостойкого и ударостойкого материала, устраняющегося при взаимодействии с соответствующим ему растворимым шаром.

2. Система по п. 1, отличающаяся тем, что защита растворимого седла дополнительно выполнена из кислотостойкого, и/или щелочестойкого, и/или температуростойкого материала.

| RU 181716 U1, 26.07.2018 | |||

| СКОЛЬЗЯЩАЯ МУФТА С ДЕФОРМИРУЕМЫМ ШАРОВЫМ ГНЕЗДОМ | 2013 |

|

RU2613697C2 |

| Растворимый клапан для многостадийного гидроразрыва пласта | 2020 |

|

RU2741884C1 |

| CN 109209318 A, 15.01.2019 | |||

| CN 104453784 A, 04.09.2018 | |||

| US 10711553 B2, 14.07.2020 | |||

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

Авторы

Даты

2024-11-18—Публикация

2023-12-13—Подача