Изобретение относится к испытаниям различных типов воздухоотделителей, и может быть использовано при разработке стационарных, и передвижных проливных поверочных установок, монтаже, и эксплуатации автоматизированных измерительных систем (ИС), и измерительных комплексов, а также при испытании газосепараторов на предприятиях пищевой, нефтегазовой и других отраслях промышленности.

Известно, что государственная периодическая поверка жидкостных расходомеров-счетчиков осуществляется на стационарных либо передвижных проливных поверочных установках, в составе которых имеются воздухоотделители различных типов. Например, на предприятиях алкогольной отрасли на линиях розлива устанавливаются измерительные системы такие как «Алко», «Бакус» и другие, в составе которых также имеются воздухоотделители [1, 2]. Однако, в ходе эксплуатации и периодической поверки ИС не учитывается количество имеющегося воздуха в рабочей среде до воздухоотделителя и количество отделенного воздуха с помощью воздухоотделителя. Поэтому, установленные в производственных автоматизированных ИС воздухоотделители могут не обеспечить необходимое отделение воздуха при эксплуатации и поверке, что приведет к снижению достоверности измерений расхода рабочей среды.

Наиболее близким по технической сущности и принятым в качестве прототипа является способ испытания погружного центробежного газосепаратора и стенд для его осуществления (патент RU 2331861) [3], содержащий: накопительную емкость с гравитационным газожидкостным сепаратором, теплообменный аппарат, насосы для нагнетания рабочей жидкости, систему подготовки газожидкостной смеси с источником газа, контрольно-измерительные приборы и регулирующие органы, мерную емкость, блок моделирования внутрискваженных условий, испытуемый газосепаратор. При проведении испытаний по известному способу среди недостатков можно выявить, что замеры объемного расхода отсепарированного газа осуществляются периодически, в смесительном устройстве не обеспечивается определенная степень дисперсности газа, в накопительной емкости не проводится контроля неотделенного (остаточного) воздуха, находящегося в рабочей среде, измеряемый объемный расход подаваемого и отсепарированного газа не приводится к стандартным значениям. Указанные выше недостатки приводят к получению недостоверных данных при испытании погружных газосепараторов.

Целью настоящего изобретения является создание стенда, обеспечивающего повышение точности получаемых данных при определении эффективности воздухоотделения.

Поставленная цель достигается тем, что стенд для исследования эффективности воздухоотделения состоит из следующих систем:

- замкнутый гидравлический контур, в состав которого входит герметичная емкость, соединенная с охладителем и датчиком температуры, трубопровод, соединенный с насосом с частотным регулятором, краны, задвижки, ресивер, соединенный с датчиками температуры и давления и жидкостным расходомером, подсветка, диоптры, один из которых соединен с гибким шлангом, гибкий шланг, соединенный с переходом, датчик перепада давления, подключенный к переходам, стабилизирующая решетка, соединенная со вторым диоптром, всасывающий фильтр, соединенный с кориолисовым расходомером, расходомер соединен с датчиком давления и компрессором, компрессор соединен с ресивером, ресивер с регулятором давления, который соединен с игольчатым краном;

- система воздухоотделения и воздухоотведения, состоящая из испытуемого воздухоотделителя, соединенного с уровнемером, игольчатого вентиля, соединенного с фильтром-влагоотделителем, фильтр-влагоотделитель соединен с датчиком давления и кориолисовым расходомером;

- система учета невыделенного из рабочей жидкости воздуха, включающая в себя датчики давления и кориолисовые расходомеры, соединенные с герметичной емкостью.

Предлагаемый способ определения эффективности воздухоотделения и стенд для его осуществления позволяет повысить точность получаемых экспериментальных данных за счет обеспечения стабильной подачи воды и воздуха, создания определенной степени дисперсности воздуха при подаче его в жидкую рабочую среду, наличия системы учета количества подаваемого, отделенного и неотделенного (остаточного) воздуха с помощью кориолисовых расходомеров, а также приведения измеренных объемов воздуха к стандартным значениям.

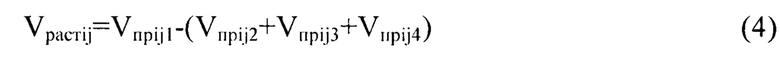

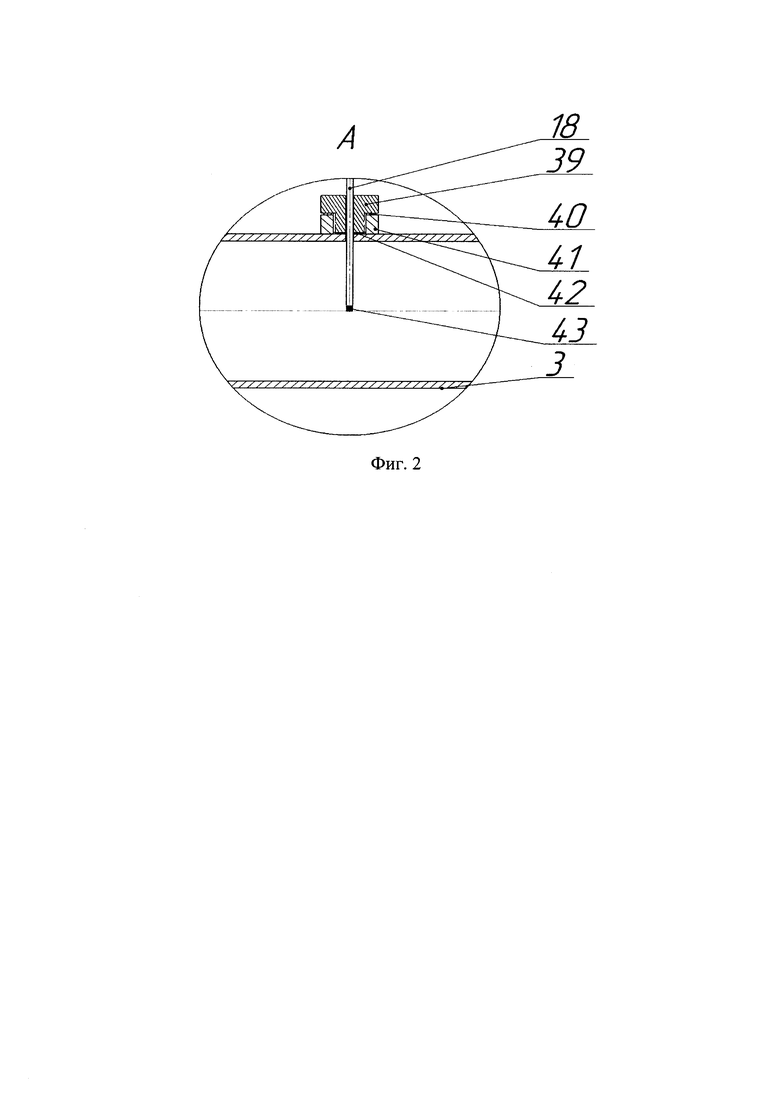

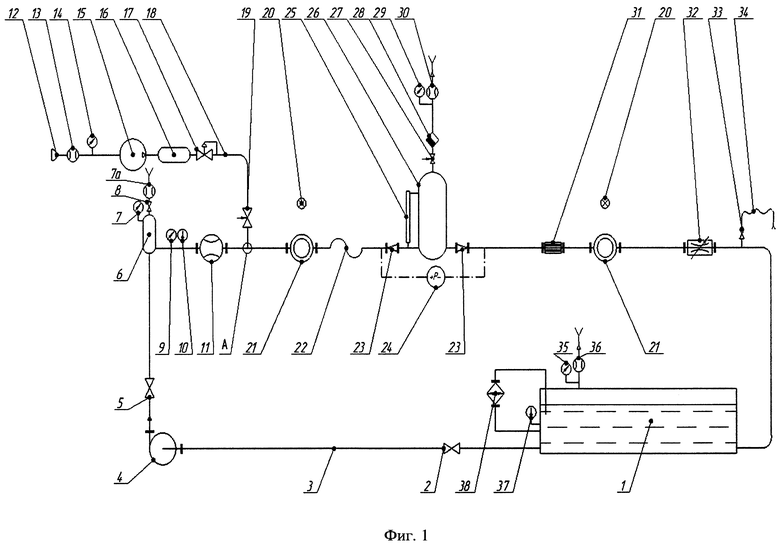

Способ определения эффективности воздухоотделения и стенд для его осуществления поясняется чертежами, где на фиг. 1 представлена принципиальная гидравлическая схема стенда, а на фиг. 2 - схема места подачи сжатого воздуха.

Стенд для определения эффективности воздухоотделения состоит из систем (Фиг. 1):

- замкнутый гидравлический контур, в состав которого входит герметичная емкость 1 с охладителем (чиллером) 38 и датчиком температуры 37 запорные краны 2, 5, трубопровод 3, центробежный насос 4 с частотным преобразователем, ресивер 6 для отведения воздуха из потока рабочей жидкости и ее стабилизации, манометр 7, автоматический клапан 8, датчик давления 9 и температуры 10, жидкостный расходомер 11, подсветка 20 и диоптр 21, гибкий шланг 22, переход 23, датчик перепада давления 24, выпрямляющая решетка 31, регулирующая шланговая задвижка 32, а также шаровый кран 33 и гибкий шланг 34;

- система подачи сжатого воздуха, включающая в себя всасывающий фильтр 12, кориолисовый расходомер 13, датчик давления 14, компрессор 15, ресивер 16, регулятор давления 17, трубопровод подачи сжатого воздуха 18, игольчатый кран 19, место подачи сжатого воздуха в трубопровод рабочей жидкости (Фиг. 2) которое состоит из трубопровода подачи сжатого воздуха 18 на конце которого установлен сменный пористый пыж 43. Герметичность установки трубопровода подачи сжатого воздуха 19 обеспечивается деталями: бобышой 41, гайкой 39, гровером 40 и прокладкой 42;

- система воздухоотделения и воздухоотведения, состоящая из испытуемого воздухоотделителя 26 с уровнемером 25, игольчатого крана 27, фильтра-влагоотделителя 28, датчика давления 29 и кориолисового расходомера 30;

- система учета невыделенного из рабочей жидкости (остаточного) воздуха, включающая в себя датчик давления 35 и кориолисовые расходомеры 36 и 7а.

Стенд для определения эффективности воздухоотделения работает следующим образом. В герметичной емкости 1 находится рабочая жидкость, температура которой поддерживается постоянной с помощью охладителя (чиллера) 38. В исходном положении краны (2, 5, 19, 27, 33) и шланговая задвижка 32 закрыты. Последовательно открывают краны 2, 33, а также шланговую задвижку 32 и включают насос 4. Затем приоткрывают кран 5 и заполняют гидравлический канал рабочей жидкостью до появления ее в гибком шланге 34 и затем закрывают кран 33. С помощью шланговой задвижки 32 и частотного преобразователя насоса 4 устанавливают необходимый минимальный расход рабочей жидкости. После достижения установившегося режима движения рабочей жидкости в гидравлическом канале (по показаниям расходомера 11, датчика давления 9 и датчика перепада давления 24), включают компрессор 16 и с помощью игольчатого крана 19, а также регулятора давления 17 по показаниям кориолисового расходомера 13 устанавливают необходимый минимальный расход подаваемого воздуха в напорный трубопровод, одновременно с этим открывают игольчатый кран 27 настраивая уровень рабочей жидкости в испытуемом воздухоотделителе 26 по уровнемеру 25, либо иным другим способом. После достижения установившегося движения газожидкостного потока в напорном трубопроводе (по показаниям расходомеров 11, 13, 30, 36, 7а) одновременно фиксируют показания расходомеров 11, 13, 30, 36 и 7а.

Через минимум 10 минут с кориолисовых расходомеров 13, 30, 36, 7а одновременно снимают значения объемов воздуха и его плотностей.

Затем, при том же расходе рабочей жидкости с помощью игольчатого крана 19 и регулятора давления 17 устанавливают следующий увеличенный расход подаваемого воздуха и повторяют вышеуказанный опыт необходимое количество раз.

С помощью шланговой задвижки 32 и частотного преобразователя насоса 4 устанавливают следующий увеличенный расход рабочей среды и повторяют серии вышеуказанных опытов необходимое количество раз.

После, для каждого опыта определяют коэффициенты приведения объема воздуха Kij к стандартным значениям по формуле:

где: ρст - стандартная плотность воздуха равная 1,2 кг/м3;

Pij - измеренные с помощью кориолисовых расходомеров 13, 30, 36, 7а плотности воздуха.

Далее определяют приведенные объемы воздуха Vпрij для каждого опыта по формуле:

где: Vij - измеренные с помощью кориолисовых расходомеров 13, 30, 36, 7а объемы воздуха.

Далее определяют эффективность воздухоотделения Эвij для каждого опыта по формуле:

где: Vпрij1 - приведенные объемы всасываемого воздуха, измеренный с помощью кориолисового расходомера 13 и рассчитанный по формуле 2;

Vпршо2 - приведенные объемы отделенного из воздухоотделителя воздуха, измеренный с помощью кориолисового расходомера 30 и рассчитанный по формуле 2.

Затем строятся графики зависимостей приведенного подаваемого расхода воздуха от эффективности воздухоотделения при различных расходах рабочей жидкости и осуществляется анализ полученных данных с выдачей рекомендаций.

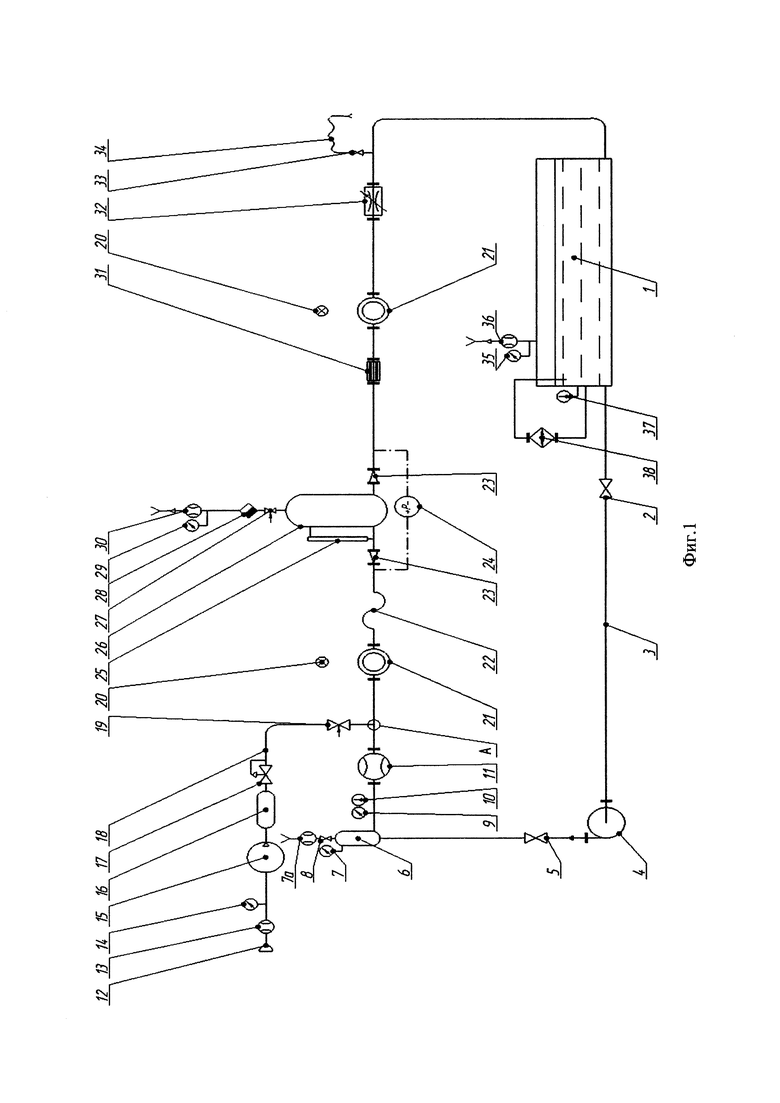

С целью анализа динамики объемного баланса воздуха в течении серии опытов определяют объем растворенного в рабочей жидкости воздуха для каждого опыта по формуле:

где:  - приведенные объемы неотделенного (остаточного) воздуха, измеренный с помощью кориолисового расходомера 36 и рассчитанный по формуле 2.

- приведенные объемы неотделенного (остаточного) воздуха, измеренный с помощью кориолисового расходомера 36 и рассчитанный по формуле 2.

- приведенные объемы отделенного с помощью ресивера воздуха, измеренный с помощью кориолисового расходомера 7а и рассчитанный по формуле 2.

- приведенные объемы отделенного с помощью ресивера воздуха, измеренный с помощью кориолисового расходомера 7а и рассчитанный по формуле 2.

Предлагаемый способ определения эффективности воздухоотделения и стенд для его осуществления позволяет повысить точность получаемых опытных данных за счет обеспечения стабильной подачи воды и воздуха, создания определенной степени дисперсности воздуха при подаче его в жидкую рабочую среду, наличия системы учета количества подаваемого, отделенного и неотделенного (остаточного) воздуха с помощью кориолисовых расходомеров, а также приведения измеренных объемов воздуха к стандартным значениям (с учетом давления, температуры и влажности).

Список источников

1. ЛГФИ.407219.004 РЭ «Система измерительная «АЛКО-1М». Руководство по эксплуатации».

2. КМБУ.407281.243МП Комплекс измерительный автоматизированного учета алкоголя «Бакус-2006». Методика поверки.

3. Патент №2331861 Российская Федерация, МПК G01M 19/00, F04D 13/10. Способ испытания погружного центробежного газосепаратора и стенд для его осуществления / Мухин И.И., Суворов К.К., Феофанов И.С.; заявитель и патентообладатель «ЦРНО». науч.-исслед. ин-т связи. - №2006112875/06; заявл. 18.04.2006; опубл. 20.08.2008, Бюл. №23 - 10 с: ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЛИВНОЙ ДИНАМИЧЕСКИЙ СТЕНД | 2018 |

|

RU2680986C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ХАРАКТЕРИСТИК НАСОСНО-ЭЖЕКТОРНЫХ СИСТЕМ С ИСПОЛЬЗОВАНИЕМ ВЫХЛОПНЫХ ГАЗОВ | 2022 |

|

RU2784588C1 |

| СИСТЕМА ИЗМЕРЕНИЯ СОДЕРЖАНИЯ КАПЕЛЬНОЙ ЖИДКОСТИ В ПОТОКЕ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2020 |

|

RU2750790C1 |

| Гидродинамическая установка обработки загрязненной воды | 2018 |

|

RU2695178C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ УДЕРЖИВАЮЩЕЙ СПОСОБНОСТИ СОСТАВОВ | 2022 |

|

RU2786952C1 |

| ДОЖИМАЮЩАЯ НАСОСНО-КОМПРЕССОРНАЯ УСТАНОВКА | 2006 |

|

RU2305796C1 |

| Система воздухоотделения холодильной машины | 1989 |

|

SU1633245A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ ДЕБИТОВ ПРОДУКЦИИ ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ СКВАЖИН | 2013 |

|

RU2532490C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2002 |

|

RU2208748C1 |

| СТЕНД ДЛЯ ФИЗИЧЕСКОГО МОДЕЛИРОВАНИЯ ПРОЦЕССА ЛИКВИДАЦИИ ВОДОПРОЯВЛЕНИЙ | 2022 |

|

RU2784688C1 |

Изобретение относится к испытаниям различных типов воздухоотделителей. Стенд для определения эффективности воздухоотделения, состоящий из следующих систем: - замкнутый гидравлический контур, в состав которого входит герметичная емкость, соединенная с охладителем и датчиком температуры, трубопровод, соединенный с насосом с частотным регулятором, краны, задвижки, ресивер, соединенный с датчиками температуры и давления и жидкостным расходомером, подсветка, диоптры, один из которых соединен с гибким шлангом, гибкий шланг, соединенный с переходом, датчик перепада давления, подключенный к переходам, стабилизирующая решетка, соединенная со вторым диоптром, всасывающий фильтр, соединенный с кориолисовым расходомером, расходомер соединен с датчиком давления и компрессором, компрессор соединен с ресивером, ресивер с регулятором давления, который соединен с игольчатым краном; - система воздухоотделения и воздухоотведения, состоящая из испытуемого воздухоотделителя, соединенного с уровнемером, игольчатого вентиля, соединенного с фильтром-влагоотделителем, фильтр-влагоотделитель соединен с датчиком давления и кориолисовым расходомером; - система учета невыделенного из рабочей жидкости воздуха, включающая в себя датчики давления и кориолисовые расходомеры, соединенные с герметичной емкостью. Технический результат – повышение точности получаемых опытных данных, создание требуемой степени дисперсности воздуха при подаче его в жидкую рабочую среду. 1 з.п. ф-лы, 2 ил.

1. Стенд для определения эффективности воздухоотделения, состоящий из следующих систем:

- замкнутый гидравлический контур, в состав которого входит герметичная емкость, соединенная с охладителем и датчиком температуры, трубопровод, соединенный с насосом с частотным регулятором, краны, задвижки, ресивер, соединенный с датчиками температуры и давления и жидкостным расходомером, подсветка, диоптры, один из которых соединен с гибким шлангом, гибкий шланг, соединенный с переходом, датчик перепада давления, подключенный к переходам, стабилизирующая решетка, соединенная со вторым диоптром, всасывающий фильтр, соединенный с кориолисовым расходомером, расходомер соединен с датчиком давления и компрессором, компрессор соединен с ресивером, ресивер с регулятором давления, который соединен с игольчатым краном;

- система воздухоотделения и воздухоотведения, состоящая из испытуемого воздухоотделителя, соединенного с уровнемером, игольчатого вентиля, соединенного с фильтром-влагоотделителем, фильтр-влагоотделитель соединен с датчиком давления и кориолисовым расходомером;

- система учета невыделенного из рабочей жидкости воздуха, включающая в себя датчики давления и кориолисовые расходомеры, соединенные с герметичной емкостью.

2. Стенд для определения эффективности воздухоотделения по п. 1, отличающийся тем, что к гидравлическому каналу подсоединен трубопровод подачи сжатого воздуха, на конце которого имеется сменный пористый пыж, обеспечивающий необходимую степень дисперсности подаваемого воздуха в жидкую рабочую среду.

Авторы

Даты

2024-11-26—Публикация

2024-05-14—Подача