Изобретение относится к нефтяной и газовой промышленности, в частности к способам увеличения добычи из нефтяных и газовых продуктивных пластов и разработке месторождений посредством закачки в пласт двуокиси углерода. Изобретение может быть использовано при эксплуатации нефтяных залежей, требующих поддержания пластового давления, месторождений легкой и высоковязкой нефти, газовых и газоконденсатных месторождений, имеющих скважины, эксплуатирующиеся в режимах, обусловленных снижением дебита по газу из-за конденсации и выпадения ретроградного конденсата.

Из уровня техники известен способ извлечения нефти, конденсата и высокомолекулярных соединений RU 2613644C9, МПК Е21B43/16, C10G5/00, E21B43/40, опубл. 2017, причем данный способ имеет ограниченную применимость в связи с необходимостью обязательного наличия двух газоконденсатных месторождений с нефтяными оторочками - истощаемое и высокопродуктивное – с различным содержанием примесей сероводорода и диоксида углерода в добываемом углеводородного газа и входящем в состав единого газодобывающего и газонефтеперерабатывающего кластера. Указанный способ заключается в закачке в пласт газоконденсатных месторождений с нефтяными оторочками СО2 и извлечение газожидкостной смеси с последующим разделением на углеводородный газ и жидкость. Извлеченный СО2 согласно предлагаемому способу необходимо компримировать до давления 7,0-8,0 МПа для последующего транспорта в жидком виде до нагнетательных скважин, что является недостатком данного способа так как требует значительных затрат на электроэнергию, а также обеспечения прочности трубопроводов для транспортировки.

Из уровня техники известен способ извлечения нефти, газа, конденсата из скважины RU 2636988C1, МПК Е21В43/00, Е21В47/00, опубл. 2017, данный способ заключается в обработке призабойной зоны скважины сверхкритическим флюидом СО2 последовательно в динамическом и статическом режимах. В динамическом режиме регенерационного состояния последовательно чередуют периоды закачки сверхкритического флюида СО2, подаваемого в газоносный пласт через скважину, при изменении давления от большего Р1 к меньшему Р2. В статическом режиме регенерационного состояния призабойную зону скважины выдерживают при максимальном давлении сверхкритического флюида СО2. Затем скважину подвергают экспозиции с выравниванием давления в скважине и газоносном пласте без дополнительного ввода сверхкритического флюида СО2.

Недостатками данного изобретения являются необходимость обеспечения закачки СО2 в сверхкритическом состоянии, что будет требовать значительных энергозатрат на компримирование СО2, способ предлагается использовать только на истощаемых газоконденсатных месторождениях, необходимо отметить, что максимальное давление закачки СО2, согласно описываемому способу 10 МПа, а минимальное давление закачки СО2 – 8 МПа, что существенно ограничивает применимость данного способа, дополнительно следует отметить, что способ не имеет описания технологических приемов обеспечивающих резкое изменение давления СО2 в пластовых условиях необходимого для достижения технического результата предлагаемого изобретения.

Известен способ газоциклической закачки смеси диоксида углерода с попутным нефтяным газом при сверхкритических условиях в нефтедобывающую скважину – патент RU 2745489C1, МПК E21B43/16, C09K8/58, опубл. 2021, указанный способ

реализуется путем газоциклической закачки смеси жидкого диоксида углерода с попутным нефтяным газом при сверхкритических условиях в нефтедобывающую скважину, включающий закачку двух оторочек до и после закачки смеси диоксида углерода с ПНГ в добывающую скважину. При этом закачку смеси диоксида углерода с ПНГ осуществляют при сверхкритических условиях с последующим периодом пропитки и инициированием добычи нефти из той же добывающей скважины. При реализации газоциклической закачки производят закачку смеси диоксида углерода с попутным нефтяным газом при содержании диоксида углерода и попутного нефтяного газа в смеси 75-95% об. и 5-25% об. соответственно, при сверхкритических условиях: при температуре закачки на устье скважины Tзак и давлении закачки на устье скважины Pзак, превышающих критические температуру Ткрит смеси и давление Ркрит смеси диоксида углерода с попутным нефтяным газом.

Данный способ имеет следующие недостатки: 1. Способ не имеет описания

технологических приемов необходимых для обеспечения требуемых режимов нагнетания СО2 и попутного нефтяного газа, способ не имеет описания требуемых способов транспортировки СО2 и попутного нефтяного газа. 2. Способ имеет ограниченную применимость в связи с необходимостью обеспечения закачки СО2 в смеси с попутным нефтяным газом, что помимо инфраструктуры и оборудования для закачки СО2 потребует необходимости строительства инфраструктуры по подготовке и закачке попутного нефтяного газа включая дорогостоящее компрессионное оборудование. 3. Способ требует создания на устье скважины давление и температуры нагнетаемой смеси СО2 и попутного нефтяного газа выше сверхкритического значения, что требует существенных затрат энергии на компримирование и подогрев газовой смеси. 4. Способ не имеет описания технологических приемов подготовки в промысловых условиях газовой смеси диоксида углерода и попутного нефтяного газа 75-95% об. и 5-25% об. соответственно.

Известно изобретение - мобильный комплекс для закачки жидкого диоксида углерода в нефтедобывающую скважину – патент RU 2677524C1, МПК E21B43/16, C09K8/594, опубл. 2019. Указанный мобильный комплекс включает устройство приема и хранения жидкого диоксида углерода, контур обратной связи, испаритель, вспомогательный насос и насос высокого давления. При этом устройство содержит систему автоматического контроля и управления давлением в термостатируемой емкости, систему автоматического контроля и управления давлением и температурой в линии нагнетания жидкого диоксида углерода. Имеются автоматические клапаны с электрическими приводами для регулирования потока жидкого диоксида углерода в контуре обратной связи и в линии высокого давления, а также устройство нагрева жидкого диоксида углерода. Последнее размещено в стволе скважины и обеспечивает автоматический контроль и поддерживание температуры рабочего агента на забое не менее критической температуры диоксида углерода Ткр=31,1°C. Для обеспечения в стволе скважины и далее в пласте сверхкритического состояния диоксида углерода для добычи высоковязкой нефти закачку жидкого диоксида углерода проводят при температуре не менее Ткр=31,1°C и давлении не менее Ркр=7,38 МПа. При этом мобильный комплекс дополнительно включает независимую линию закачки в добывающую скважину оторочек жидкой смеси: композиции «Дельта АСПГО» и диметилкарбоната. Их закачивают до и после закачки жидкого диоксида углерода.

Данное изобретение имеет следующие недостатки: - схема устройства мобильного насосного комплекса для закачки жидкого диоксида углерода является избыточно сложной за счет включения в состав комплекса накопительной емкости, контура обратной связи, испарителя, вспомогательного насоса; необходимая температура диоксида углерода не менее критической температуры Ткр =31,1°С - достигается только в стволе скважины и далее в пласте. Для повышения температуры в линии используют электрический нагревательный кабель, размещаемый в стволе скважины, что значительно усложняет процесс подготовки скважины к обработке и является фактором, увеличивающим сложность и снижающим надежность такой системы; система имеет ограниченную применимость в связи с тем, что насосная установка обеспечивает закачку диоксида углерода с давлением Р=12-20 МПа, серьезно ограничивая диапазон применимости указанного изобретения для пластовых условий, требующих давление закачки менее 12 МПа или более 20 МПа; использование изобретения возможно только для нефтедобывающих скважин.

Наиболее близок к предлагаемому способу является способ газоциклической закачки жидкого диоксида углерода при сверхкритических условиях в нефтедобывающую скважину – патент RU 2652049C1, МПК E21B 43/16, опубликован 2018. Способ предусматривает закачку жидкого диоксида углерода в добывающую скважину. Перед закачкой жидкого диоксида углерода в скважину закачивают первую оторочку смеси композиции «Дельта АСПГО», содержащую смесь вторичных нефтепродуктов процессов пиролиза и переработки углеводородного сырья, и диметилкарбоната в равных объемных долях в количестве не менее 5-20% об. от суточного объема добываемой жидкости скважины. Затем закачивают жидкий диоксид углерода при температуре не менее Ткрит=31,1°С и давлении не менее Ркрит=7,38 МПа для использования в пласте сверхкритических условий. Затем закачивают вторую оторочку смеси композиции «Дельта АСПГО» и диметилкарбоната в равных объемных долях в количестве не менее 5-20% об. от суточного объема добываемой жидкости скважины. Количество циклов закачки в указанной последовательности в добывающую скважину должно быть не менее 3. Осуществляют пропитку зоны скважины. Затем осуществляют добычу нефти из той же добывающей скважины.

К недостаткам данного способа можно отнести необходимость закачки СО2 в сверхкритическом условии, что требует значительных затрат энергии на компримирование и нагрев закачиваемого СО2; способ имеет ограниченное применение в связи с необходимостью закачки СО2 насосным агрегатом при давлении на устье скважины давление Руст=10-22 МПа и в пласте давление Рпл=15-30 МПа; в связи с тем, что способом регламентировано применение насосного агрегата производительностью 60 л/мин и максимальной длительности закачки 24-48 часов, общий максимальный объем закачиваемого СО2 ограничен 172 800 литрами, что является существенным ограничивающим фактором способа; способ не имеет описания технологических приемов доставки СО2 на место выполнения работ по нагнетанию СО2 в пласт; способ применим только для добывающих нефтяных скважин.

Самым близким по своей технической сущности является мобильный комплекс для закачки жидкого диоксида углерода в нефтедобывающую скважину описанный в патенте RU 2728295C1, МПК E21B43/16, содержащий терморегулируемую автомобильную цистерну с жидким диоксидом углерода, плунжерный насос высокого давления и систему автоматического контроля и управления давлением и температурой в линии нагнетания жидкого диоксида углерода. Терморегулируемая автомобильная цистерна выполнена с возможностью закачивания жидкого диоксида углерода с помощью плунжерного насоса высокого давления, приводом которого является дизельный генератор, выполненный с возможностью поступления его выхлопных газов в теплообменник и прогревания в нем выхлопными газами жидкого диоксида углерода до 50-90°С в линии нагнетания, а плунжерный насос высокого давления обеспечивает закачку рабочего агента в линии при давлении 10-30 МПа, и который снабжен пультом автоматического управления процессом закачки.

Данное изобретение имеет следующие недостатки: - схема устройства мобильного насосного комплекса для закачки жидкого диоксида углерода является избыточно сложной за счет включения в состав комплекса накопительной емкости, контура обратной связи, испарителя, вспомогательного насоса; - температура диоксида углерода при закачке составляет плюс 50 - плюс 90°С, что достигается за счет применения испарителя выхлопных газов дизельного двигателя, предлагаемая температура закачки является избыточной в связи с тем, что при движении по стволу скважины и далее в пластовых условиях за счет теплообмена с горной породой и пластовыми жидкостями и газами температура СО2 сравняется с текущей температурой призабойной зоны обрабатываемой скважины. Указанный фактор требует существенных затрат на доставку топлива на место выполнения работ, для обеспечения подогрева СО2 до указанной температуры; - система имеет ограниченную применимость в связи с тем, что насосная установка обеспечивает закачку диоксида углерода с давлением Р=10-30 МПа, серьезно ограничивая диапазон применимости указанного изобретения для пластовых условий, требующих давление закачки менее 10МПа или более 30 МПа; - для обеспечения закачки оторочек вспомогательных компонентов заявленный мобильный комплекс дополнительно включает независимую мобильную установку типа ЦА-320, снабженную смесителем компонентов с помощью центробежного насоса и насосом высокого давления до 20 МПа, выполненную с возможностью закачивания по независимой линии реагентов и их смесей. Следует отметить, что использование оборудования с рабочим давлением до 20 МПа является ограничивающим фактором указанного изобретения; - использование изобретения возможно только для нефтедобывающих скважин.

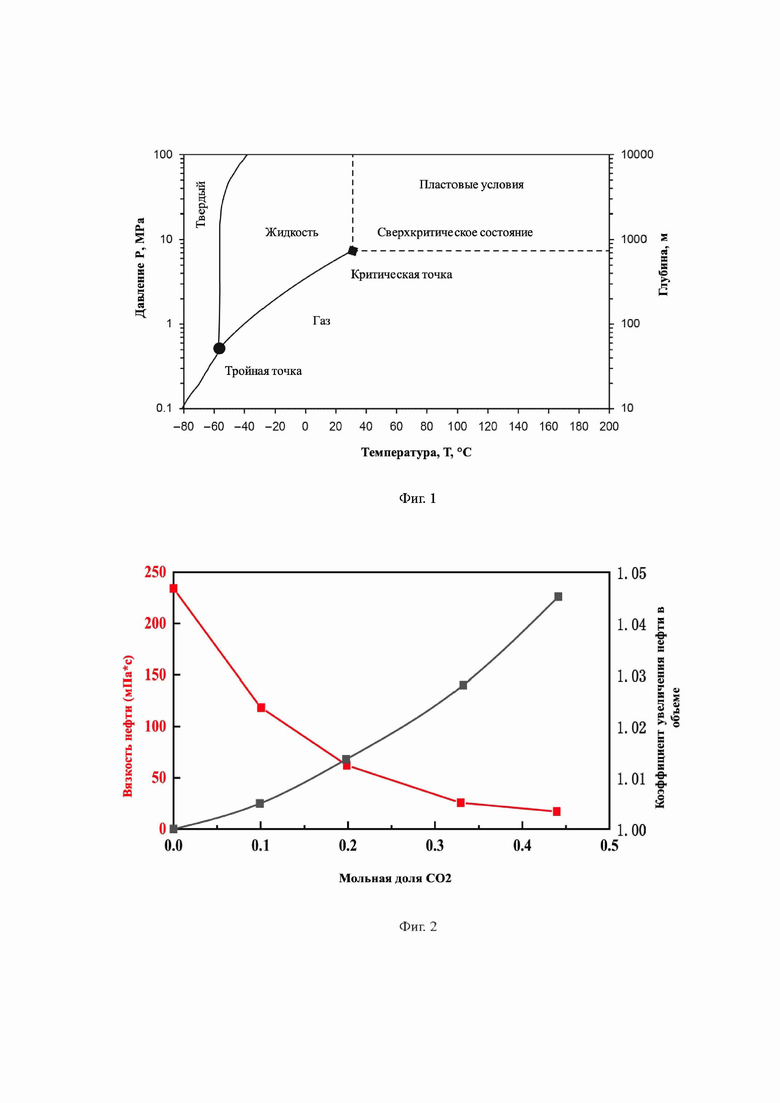

Из открытых источников известно, что СО2 обладает интересными физическими свойствами, благодаря которым при определенных термобарических пластовых условиях это вещество находится в сверхкритическом состоянии. На фиг. 1 показана диаграмма фазовых состояний СО2 в пластовых условиях в зависимости от давления, температуры и глубины. В типичных пластовых условиях (глубина залегания >800 м) CO2 в основном находится в сверхкритическом состоянии (критическая температура и давление CO2 составляют 31,1°C и 7,38 МПа, соответственно).

При использовании заявленного изобретения для обработки призабойной зоны добывающих нефтяных скважин интенсификации добычи нефти обеспечивается за счет снижения вязкости нефти (Allan Spivak; C.M. Chima, Механизмы закачки несмешивающегося CO2 в коллекторах тяжелой нефти на месторождении Уилмингтон Филд, Калифорния // SPE-12667-MS. –1984), увеличения ее подвижности, снижение влияния капиллярных сил (Mangalsingh D.; Jagai T.; Лабораторное исследование процесса несмешивающего вытеснения углекислым газом // SPE-36134-MS, – 1996. – С. 591–601), увеличения нефти в объеме – эффекта набухания (Hatzignatiou D.G.; Lu Y.; Технико-экономическое обоснование процесса несмешиваемого вытеснения CO2 в пластах тяжелой нефти // Доклад на конференции Нефтяного общества №94–90. - 1994) и увеличения нефтенасыщенности коллектора. Графическое представление зависимости между объемом растворенного СО2 в нефти и снижением вязкости нефти и увеличением ее в объеме представлено на фиг. 2. Чем больше растворенного СО2, тем больше степень снижения вязкости нефти, увеличения ее в объеме и повышения подвижности.

При использовании заявленного изобретения для обработки призабойной зоны добывающих газовых скважин интенсификации добычи газа достигается за счет снятия блокады ретроградного конденсата в призабойной зоне скважины за счет процессов, которые активизирует закачка СО2 включая снижение давления точки росы в зоне блокировки конденсата, что в свою очередь запускает процесс обратного испарения конденсированных углеводородных жидкостей; снижение вязкости конденсата и увеличению его подвижности (Odi, Uchenna; CO2 Huff-n-Puff для удаления блокады ретроградным конденсатом // Канадский журнал энергетических технологий и инноваций. – 2015. – №2. – С. 36–45). Испарение конденсата благодаря воздействию СО2, приводит к снижению насыщенности жидкими углеводородами (конденсатом) в призабойной зоне и увеличение газонасыщенности, проницаемости по газу, а следовательно, увеличению дебита скважины по газу. Графическое представление зависимости величины снижения давления точки росы от концентрации СО2 для смеси, состоящей из СО2 и газового конденсата представлено на фиг. 3 и подтверждается исследованием (Odi, U. Анализ и потенциал использования CO2 Huff-n-Puff для удаления конденсата вблизи ствола скважины и увеличения добычи газа // SPE-160917-STU. – 2011.). Конденсат в такой системе испаряется и удаляется из призабойной зоны вместе с потоком углеводородов, движущимся к стволу скважины, что обеспечивает результативность предлагаемого способа. На фиг. 3 изображено графическое представление зависимости величины снижения давления точки росы от концентрации СО2 для смеси, состоящей из СО2 и газового конденсата. График на фиг. 3 отражает уменьшение температуры точки росы и давления начала выпадения конденсата в жидкой фазе для смеси углеводородного конденсата и СО2. Увеличение концентрации СО2 в призабойной зоне заблокированной конденсатом приведет к испарению конденсата и его переходу в газообразное состояние, этот эффект является основным для обеспечения результативности применения предлагаемого способа для обработки призабойной зоны газовых скважин.

В режиме закачки для поддержания пластового давления и вытеснения в нагнетательные скважины на газовых и газоконденсатных месторождениях обеспечивается за счет нескольких основных факторов, физические свойства, такие как плотность и вязкость CO2 и CH4 значительно отличаются при типичных пластовых условиях, что снижает вероятность загрязнения пластового природного газа закачиваемым CO2. В сверхкритическом состоянии CO2 имеет плотность, близкую к жидкой, что почти на два порядка больше, чем у природного газа, графическое представление этого эффекта представлено на фиг. 4. Фиг. 4 содержит график (а) отражающий зависимость плотности СО2 и CH4 (метана) выраженной в кг/м3 (ось ординат) при температуре 40°С, 60°С, 80°С, 100°С от давления, выраженного в МПа (ось абсцисс). График (а) отражает существенную разницу между плотностью СО2 и CH4 в характерных пластовых условиях. Фиг. 4 также содержит график (b), отражающий зависимость вязкости СО2 и CH4 (метана) выраженной в мПа*c (ось ординат) при температуре 40°С, 60°С, 80°С, 100°С от давления, выраженного в МПа (ось абсцисс). График (b) отражает существенную разницу между вязкостью СО2 и CH4 в характерных пластовых условиях. Разница в плотности между CO2 и CH4 приводит к гравитационной сегрегации. Более плотный CO2 стремится опуститься на дно пласта, образуя "газовую подушку" под природным газом с меньшей плотностью что благоприятствует добыче природного газа из верхнего уровня пласта (C.M. Oldenburg, K. Pruess, S.M. Benson Моделирование процесса закачки CO2 в пласты природного газа для секвестрации углерода и повышения газоотдачи // Энергетическое топливо. – 2001. – №15. – С. 293-298). Кроме того, вязкость CO2 на порядок больше, чем CH4 в пластовых условиях (J. Biagi, R. Agarwal, Z. Zhang Моделирование и оптимизация процесса увеличения добычи газа с использованием CO2 // Энергия. – 2016. – №94. – С. 78–86; C.M. Oldenburg, S.M. Benson Секвестрация углерода с помощью повышения нефтеотдачи пластов: Определение мест-кандидатов для пилотного исследования // Lawrence Berkeley National Laboratory. -2001) как показано на фиг. 2. Вытеснение метана при помощи CO2 имеет очень большую эффективность благодаря большой вязкости CO2 и благоприятного соотношения подвижности между CO2 и CH4 (C.M. Oldenburg, S.M. Benson Закачка CO2 для увеличения добычи газа и поглощения углерода // Международная нефтяная конференция и выставка SPE. – 2002). Таким образом, различия в физических свойствах CO2 и CH4 выгодны для восстановления давления в пласте и вытеснения природного газа за счет скопления более плотного и вязкого CO2 на дне данного пласта. Дополнительно следует отметить, что в процессе вытеснения природного газа при помощи СО2, в пластовых условиях они будут перемешиваться, образуя зону смешения под воздействием конвекции и диффузии. Зона смешения и степень смешения имеют решающее значение для эффективности вытеснения, и увеличения степени извлечения природного газа. Лабораторные исследования (A.T. Turta, S.S.K. Sim, A.K. Singhal, et al. Основные исследования по повышению нефтеотдачи пластов методом вытеснения газа газом // Канадские нефтяные технологии. – 2008. – №47. – С. 39) показали, что наличие пластовой значительно улучшает коэффициент извлечения газа при интенсификации путем закачки CO2.

Техническая проблема, решаемая заявленным изобретением, заключается в интенсификации добычи углеводородов (нефти и газа) с применением двуокиси углерода СО2 при помощи комплекса обеспечивающего оптимальный и безопасный режим закачки СО2 в пласт, и возможность утилизации значительных объемов СО2 за счет геологического хранения благодаря защемлению двуокиси углерода в геологических структурах нефтегазовых месторождений.

Техническим результатом заявленного изобретения является увеличение добычи углеводородов из нефтяных и газовых продуктивных пластов и разработке месторождений посредством закачки в пласт двуокиси углерода СО2 при помощи комплекса, обеспечивающего оптимальный и безопасный режим закачки.

Заявленный технический результат достигается за счёт того, что способ интенсификации добычи нефти и газа путем закачки двуокиси углерода в нефтегазовые пласты включающий одновременную или чередующуюся закачку СО2 и комплексного состава, состоящего из растворителя, ингибитора коррозии, углеводородных газов в следующем % соотношении компонентов к объему основного действующего вещества СО2,

при этом закачку необходимого объема СО2 и комплексного состава в пласт производят при помощи плунжерного насоса обеспечивающего забор из нижней части расходной ёмкости жидкой СО2, и подачи её в испаритель подъема давления где происходит нагрев СО2, переход в газовую фазу и создание необходимого давления закачки в пласт, закачка СО2 осуществляется с давлением ниже градиента разрыва пласта, объемный расход от 0,1 до 200 тонн в час, при температуре СО2 от плюс 3 до плюс 100°С, после закачки необходимого объема СО2, и указанного комплексного состава производят продавку СО2 из колонны НКТ в пласт при помощи указанного комплексного состава, после этого производят технологическую выдержку и после завершения процесса выдержки производят добычу углеводородов. При закачке СО2 и указанного комплексного состава в добывающие скважины, двуокись углерода с указанным комплексным составом закачивается в целевую скважину, далее скважина закрывается на время технологической выдержки, после чего выполняют контролируемое освоение и возобновление добычи нефти и газа. При осуществлении способа в режиме поддержания пластового давления и вытеснения, СО2 с указанным комплексным составом закачивается в одну или несколько нагнетательных скважин, с одновременным извлечением углеводородов из добывающих скважин. Указанный выше комплексный состав разработан ООО «ГСК» и состоит из растворителя, ингибитора коррозии и углеводородных газов. Наличие указанных компонентов, позволяет снизить негативные технологические последствия от обработки при помощи СО2 и увеличить общий технологический эффект от обработки. В некоторых случаях при обработке двуокисью углерода возможно выпадение АСПО (Kun Qian, Shenglai Yang, Hong-en Dou, Jieqiong Pang, Yu Huang Повреждение пласта из-за выпадения асфальтеновых осадков в процессе CO2-заводнения с помощью метода ядерного магнитного резонанса // Нефтегазовая наука и Технологии - Журнал IFP Energies Nouvelles. – 2019. – №74. – С. 11), указанную проблему решает закачка растворителя до и или после закачки СО2. Известно, что в смеси с водой, СО2 образует угольную кислоту, которая не смотря на то, что она является неустойчивым химическим соединением оказывает негативное воздействие на скважинное и промысловое оборудование, для решения этой проблемы в комплексный состав добавлен ингибитор коррозии. Наличие жидкой фракции углеводородных газов улучшает эффект набухания углеводородов (увеличение в объеме), а также оптимизирует массоперенос и фазовое состояние в ассиметричной системе СО2 – углеводороды.

Соотношение используемых компонентов в отношении к объему основного действующего вещества СО2, обусловлены следующим:

- углеводородный растворитель: 10-30% об. При этом минимальный порог объемной концентрации углеводородного растворителя равный 10% от объема закачиваемого СО2 обусловлен тем, что при концентрации ниже 10% эффективность работы растворителя существенно снижается и не имеет технологического эффекта. При этом максимальный порог объемной концентрации углеводородного растворителя равный 30% от объема закачиваемого СО2 обусловлен тем, что при концентрации выше 30% экстракционная способность основного агента СО2 существенно снижается, что обеспечивает общую низкую техническую эффективность обработки.

- ингибитор коррозии, имеющий зарекомендованную эффективность для защиты технологического оборудования от углекислотной или сероводородной коррозии: 1-10% об.

При этом минимальный порог объемной концентрации ингибитора коррозии равный 1% от объема закачиваемого СО2 обусловлен тем, что при концентрации ниже 1% защитные свойства ингибитора существенно снижаются. При этом максимальный порог объемной концентрации ингибитора коррозии равный 10% от объема закачиваемого СО2 обусловлен принципом разумной достаточности, прикладной смысл которого заключается в использовании такого объема ингибитора коррозии, который обеспечит защиту оборудования. Применение избыточного объема ингибитора не требуется для достижения защитного эффекта.

- углеводородные газы: 10-20% об. В качестве углеводородного газа используется жидкие компоненты широкой фракции легких углеводородов, содержащихся в природном газе, при этом целевая массовая концентрация С3+ не менее 65 г/м3, не допускается использование жидких фракций, имеющих фоновые концентрации меркаптановой серы и сероводорода.

При этом минимальный порог объемной концентрации углеводородного газа равный 10% от объема закачиваемого СО2 обусловлен тем, что при концентрации ниже 10% эффективность работы растворителя существенно снижается и не имеет технологического эффекта. При этом максимальный порог объемной концентрации углеводородного газа равный 20% от объема закачиваемого СО2 обусловлен тем, что при концентрации выше 30% экстракционная способность основного агента, - СО2 существенно снижается, что обеспечивает общую низкую техническую эффективность обработки. Наличие указанных компонентов, позволяет снизить негативные технологические последствия от обработки при помощи СО2 и увеличить общий технологический эффект от обработки.

Доставка СО2 на место выполнения закачки осуществляется при помощи транспортных полуприцеп-цистерн или линии трубопровода. При закачке СО2 для поддержания пластового давления и вытеснения в нагнетательные скважины на нефтяных месторождениях повышение нефтеотдачи пласта обеспечивается благодаря снижению межфазного натяжения на границе нефть ‒ вода; при растворении в нефти и воде СО2 улучшается смачиваемость породы водой, что приводит к отмыву нефтяной пленки с поверхности породы, переводя ее из пленочного состояния в капельное, таким образом увеличивая коэффициент вытеснения; СО2 обладает лучшей растворимостью в углеводородных жидкостях, чем в воде, что позволяет большему объему СО2 растворяться в нефти; СО2 при растворении в воде повышает ее вязкость; при растворении СО2 в воде образуется угольная кислота (H2CO3), которая растворяет некоторые виды породы пласта, увеличивая проницаемость, Наличие вышеуказанных факторов обеспечивает создание эффективного фронта вытеснения нефти по латерали и вертикали и увеличивает коэффициент извлечения нефти.

При закачке СО2 для поддержания пластового давления и вытеснения в нагнетательные скважины на газовых и газоконденсатных месторождениях повышение отдачи пласта обеспечивается благодаря значительным отличиям плотности и вязкости CO2 и CH4 в пластовых условиях, что снижает вероятность загрязнения пластового природного газа закачиваемым CO2. Разница в плотности между CO2 и CH4 приводит к гравитационной сегрегации. Более плотный CO2 стремится опуститься на дно пласта, образуя "газовую подушку" под природным газом с меньшей плотностью что благоприятствует добыче природного газа из верхнего уровня пласта. Вязкость CO2 на порядок больше, чем CH4 в пластовых условиях. Вытеснение метана при помощи CO2 имеет очень большую эффективность благодаря большой вязкости CO2 и благоприятного соотношения подвижности между CO2 и CH4. Таким образом, различия в физических свойствах CO2 и CH4 выгодны для восстановления давления в пласте и вытеснения природного газа за счет скопления более плотного и вязкого CO2 на дне данного пласта. Дополнительно следует отметить, что в процессе вытеснения природного газа при помощи СО2, в пластовых условиях они будут перемешиваться, образуя зону смешения под воздействием конвекции и диффузии. Зона смешения и степень смешения имеют решающее значение для эффективности вытеснения, и увеличения степени извлечения природного газа.

Заявленный технический результат достигается за счёт того, что комплекс для закачки двуокиси углерода СО2 в нефтегазовые пласты, включающий как минимум одну расходную емкость для приема, хранения и выдачи СО2, соединённую с ней посредством трубопровода модульную насосную станцию включающую плунжерный насос высокого давления, подогреватель для нагрева СО2 до положительного диапазона температур, систему безопасности, систему автоматического контроля, управления давлением и температурой в линии трубопровода для нагнетания двуокиси углерода СО2, тройник-смеситель для подачи СО2 и компонентов комплексного состава, с требуемым давлением и расходом на вход фонтанной арматуры, при этом расходная емкость содержит подключенные через отсечную арматуру и предохранительные клапаны следующие штуцеры, штуцер для закачки в расходную емкость СО2 снизу, штуцер для закачки СО2 сверху и возврат паровой или газовой фазы, штуцеры для подключения основного и дополнительного испарителя подъема давления, штуцеры для приема и выдачи жидкой фазы СО2, штуцеры для приема и выдачи газовой фазы СО2, кроме того, расходная емкость содержит испаритель подъема давления, регулятор подачи газа в контур подъема давления, манометр, уровнемер для контроля уровня СО2 во внутренней полости расходной емкости, систему поддержания давления работающая за счет испарения части СО2 находящегося в резервуаре и возвращением паровой/газовой фазы СО2 в верхнюю часть расходной емкости в виде газовой шапки, два предохранительных клапана защищающих емкость от превышения давления во внутренней полости выше допустимого, каждый предохранительный клапан подключен к трехходовому клапану обеспечивающему возможность выбора рабочей линии трубопровода, а также проведение обслуживания и тарировки клапана без вывода из работы всей расходной емкости.

Расходная емкость СО2 оснащена системой поддержания давления, работающей за счет испарения части СО2, находящегося в резервуаре и возвращением паровой/газовой фазы СО2 в верхнюю часть расходной емкости в виде газовой шапки. Система поддержания давления может использовать атмосферные испарители, электрические, паровые подогреватели, а также тепло дымовых или выхлопных газов. Наличие системы поддержания давления позволяет обеспечить необходимое давление для плунжерного насоса высокой производительности в составе модульной насосной станции. Технологическая обвязка расходной емкости для приема, хранения и выдачи СО2 позволяет осуществлять заправку расходной емкости с одновременной выдачей СО2 на модульную насосную станцию, при наличии нескольких расходных емкостей СО2 они объединяются по жидкой и паровой/газовой фазе для увеличения общего доступного объема выдачи СО2 на модульную насосную станцию и надежности процесса закачки. Оснащение расходной емкости СО2 в соответствии с фиг. 7 обеспечивает возможность приема, хранения и выдачи СО2 доставляемого на место проведения обработки автомобильным и или трубопроводным транспортом. Расходная емкость СО2 оснащена системой безопасности, состоящей из двух предохранительных клапанов SV-1A, SV-1B защищающих расходную емкость от превышения давления во внутренней полости расходной емкости выше допустимого, каждый из данных клапанов подключен к трехходовому клапану V-17 для обеспечения возможности выбора рабочей линии трубопровода и проведения обслуживания и тарировки клапана без вывода из работы всей емкости. Предохранительный клапан служит для обеспечения защиты расходной емкости от чрезмерного, повышенного давления и предотвращения разрушений или повреждений расходной емкости. При превышении предельного уровня напора, клапан сбрасывает излишки за пределами значения рабочей среды. После того, как давление нормализуется, клапан закрывается, а осуществление сброса прекращается. Запирающий элемент клапана, под воздействием пружины, прижимается к седлу. В случае превышения давления в резервуаре выше уровня настройки клапана, оно превозмогает общую силу сжатия этой пружины. Запорный элемент отодвигается от седла посредством сжимания. В освободившееся пространство устремляются все излишки газа или жидкости. В момент освобождения от излишков, напор начинает снижаться, а запорный элемент отжимается в обратную сторону под воздействием пружины. После закрытия устройства, оно готово для следующего цикла. Порог сжатия и сила сжатия регулируется специальным винтом. Излишки газа при открытии клапана стравливаются в атмосферу. У трехходового клапана есть три точки (порта) входа для движения среды. Один входной порт и два выходных порта. Управление потоком достигается за счет вращения рукоятки клапана, что обеспечивает перемещение потока из одного порта в другой. Таким образом, клапан обеспечивает режим, при котором только два порта доступны одновременно. Это позволяет клапану иметь два положения при котором в работе находится входной порт, подключённый к резервуару и один из выходных портов к которому подключен предохранительный клапан. Расходная емкость СО2 снабжена системой контроля и подъема давления (испаритель подъема давления – PBU фиг. 7), работающей по принципу отбора части жидкой СО2 из нижней части расходной емкости и ее подачи в испаритель подъема давления (PBU), в котором происходит нагрев СО2 и ее переход в газовую фазу, газообразный СО2 подается верхнюю часть расходной емкости в так называемую газовую шапку. Наличие газовой шапки обеспечивает поддержание давление в резервуаре для обеспечения необходимого напора и давления выдачи СО2 на выходных штуцерах расходной емкости. Испаритель подъема давления выполняется комбинированного действия с возможностью использования теплоты окружающего воздуха, электрического подогревателя, горячей воды, пара, дымовых газов для подогрева СО2. Расходная емкость оснащена тремя штуцерам подключенными к нижней части её внутренней полости (Фиг. 7 - С1, С1-a, C1-b), а также тремя штуцерами подключенными к её верхней части (Фиг. 7 – С2, С2-a, C2-b), что позволяет организовать процесс одновременной заправки и выдачи СО2, а также возможность соединения нескольких расходных емкостей между собой для увеличения общего объема хранимого СО2.

Суть технического решения поясняется графиками и схемами, где на фиг. 1 изображена диаграмма фазовых состояний СО2 в пластовых условиях в зависимости от давления, температуры и глубины. На фиг. 2 представлен график зависимости между объемом растворенного СО2 в нефти и снижением вязкости нефти и увеличением ее в объеме. На фиг. 3 представлен график зависимости величины снижения давления точки росы от концентрации СО2 для смеси, состоящей из СО2 и газового конденсата. На фиг. 4 изображен график (а), отображающий зависимость плотности СО2 и CH4 (метана) от давления, и график (b), отображающий зависимость вязкости СО2 и CH4 (метана) от давления. На фиг. 5 схематично изображен комплекс для осуществления закачки СО2, расходная емкость 1, модульная насосная станция 2, фонтанная арматура скважины 3, трубопровод 4, тройник-смеситель 5, трубопровод высокого давления 6, автоцистерна 7. На фиг. 6 изображена расходная емкость 1, модульная насосная станция 2, фонтанная арматура скважины 3, трубопровод 4, трубопровод высокого давления 6, поток СО2 и комплексного состава 8, резервуар 10 для комплексного состава. На фиг. 7 представлена технологическая схема расходной емкости СО2 содержащая:

C1 - штуцер для подключения к расходной емкости – заправка СО2 снизу;

C2 - штуцер для подключения к расходной емкости – заправка СО2 сверху и возврат паровой или газовой фазы;

C-3, C-4 – штуцеры для подключения дополнительного испарителя подъема давления;

С1-а, C1-b – штуцеры для приема и выдачи жидкой фазы СО2;

С2-а, C2-b – штуцеры для приема и выдачи газовой фазы СО2;

V-1, V-2, V-3, V-4, V-5, V-6, V-7, V-8, V-9, V-10, V-11, V-12, V-13, V-14, V-15, V-16, V-18, V-19, V-20, V-21, V-22 – отсечная арматура;

V-17 – трехходовой клапан для выбора рабочей линии укомплектованной предохранительным клапаном;

P-1 – манометр для контроля давления во внутренней полости расходной емкости;

LL-1 – уровнемер для контроля уровня СО2 во внутренней полости расходной емкости;

SV-1A, SV-1B, SV-3, SV-4, SV-5, SV-6, SV-7, SV-8, SV-9, SV-10 – блоки предохранительных клапанов;

PBU – испаритель подъема давления;

R-1 – регулятор подачи газа в контур подъема давления;

GF – газовая шапка.

Штуцер С-3 для подключения дополнительного испарителя подъема давления одним своим входом – выходом соединён с PВU, а другим входом – выходом через регулятор подачи газа в контур подъема давления R-1 и отсечную арматуру V-21 соединён с внутренней полостью расходной емкости, между регулятором давления R-1 и отсечной арматурой V-21 установлен предохранительный клапан SV-9;

Штуцер С-4 для подключения дополнительного испарителя подъема давления одним своим входом – выходом соединён с PВU, а другим входом – выходом через отсечную арматуру V-22 соединен с внутренней полостью расходной емкости в месте расположения газовой шапки GF, между штуцером С-4 и отсечной арматурой V-22 установлен предохранительный клапан SV-10;

Штуцер C1 для подключения к расходной емкости для заправки СО2 снизу, своим входом – выходом через отсечную арматуру V-4 соединен с внутренней полостью расходной емкости, обвязка этой линии заправки расходной емкости включает возможность ее опорожнения через отсечную арматуру V-14; предохранительный клапан SV-5 защищает изолированный участок между отсечной арматурой V-14 и V-4; на случай выхода из строя компонентов обвязки расходной емкости, для увеличения надежности, предусмотрен перепускной клапан V-10 позволяющий перенаправлять при заправке из нижней в верхнюю часть расходной емкости и наоборот;

Штуцер C2 для подключения к расходной емкости для заправки СО2 сверху и возврат паровой или газовой фазы, своим входом – выходом через отсечную арматуру V-3 соединен с внутренней полостью расходной емкости; обвязка этой линии заправки расходной емкости включает возможность ее опорожнения через отсечную арматуру V-7; предохранительный клапан SV-8 защищает изолированный участок между отсечной арматурой V-7 и V-3; на случай выхода из строя компонентов обвязки расходной емкости, для увеличения надежности, предусмотрен перепускной клапан V-10 позволяющий перенаправлять при заправке из нижней в верхнюю часть расходной емкости и наоборот;

Манометр для контроля давления во внутренней полости расходной емкости P-1 своим входом-выходом через отсечную арматуру V-20 соединён с внутренней полостью расходной емкости, а через отсечную арматуру V-19 соединён с уровнемером LL-1 для контроля уровня СО2 во внутренней полости расходной емкости, который в свою очередь через отсечную арматуру V-18 своим входом-выходом соединён с внутренней полостью расходной емкости;

Штуцер С1-а для приема и выдачи жидкой фазы СО2 своим входом-выходом через отсечную арматуру V-1, соединён с нижней частью внутренней полости расходной емкости; обвязка этой линии расходной емкости включает возможность ее опорожнения через отсечную арматуру V-12; предохранительный клапан SV-3 защищает изолированный участок между отсечной арматурой V-1, V-12 и отсечной арматурой установленной на модульном насосной станции (на фиг. 7 не показано); на случай выхода из строя компонентов обвязки расходной емкости, для увеличения надежности, предусмотрен перепускной клапан V-8 позволяющий перенаправлять при заправке/выдаче СО2 из нижней в верхнюю часть расходной емкости и наоборот;

Расходная емкость для СО2 имеет блок безопасности от превышения давления над допустимым рабочим давлением, состоящий из двух предохранительных клапанов SV-1А и SV-1B, и трехходового клапана V-17. Связка из двух предохранительных клапанов соединена с верхней частью внутренней полости расходной емкости через линии приема и выдачи СО2 заканчивающиеся штуцерами С1-b, C2-b, C2-a, C1-a.

Штуцер С2-а для приема и выдачи газовой фазы СО2 своим входом-выходом через отсечную арматуру V-6, соединён с верхней частью внутренней полости расходной емкости; обвязка этой линии расходной емкости включает возможность ее опорожнения через отсечную арматуру V-15; предохранительный клапан SV-6 защищает изолированный участок между отсечной арматурой V-6, V-15 и отсечной арматурой установленной на модульном насосной станции (на фиг. 7 не показано).

Штуцер С1-b для приема и выдачи жидкой фазы СО2 своим входом-выходом через отсечную арматуру V-2, соединён с нижней частью внутренней полости расходной емкости; обвязка этой линии расходной емкости включает возможность ее опорожнения через отсечную арматуру V-13; предохранительный клапан SV-4 защищает изолированный участок между отсечной арматурой V-2, V-13 и отсечной арматурой установленной на модульном насосной станции (на фиг. 7 не показано); на случай выхода из строя компонентов обвязки расходной емкости, для увеличения надежности, предусмотрен перепускной клапан V-9 позволяющий перенаправлять при заправке/выдаче СО2 из нижней в верхнюю часть расходной емкости и наоборот.

Штуцер С2-b для приема и выдачи газовой фазы СО2 своим входом-выходом через отсечную арматуру V-5, соединён с верхней частью внутренней полости расходной емкости; обвязка этой линии расходной емкости включает возможность ее опорожнения через отсечную арматуру V-16; предохранительный клапан SV-7 защищает изолированный участок между отсечной арматурой V-5, V-16 и отсечной арматурой установленной на модульном насосной станции (на фиг. 7 не показано).

Конструкция и обвязка расходной емкости позволяет осуществлять операции по сбросу избыточного давления СО2 или опустошения расходной емкости через отсечную арматуру V-11, соединённyю с верхней частью внутренней полости расходной емкости.

Заявленное изобретение используется следующим образом. Способ интенсификации добычи нефти и газа путем закачки двуокиси углерода в нефтегазовые пласты возможно использовать в двух режимах, в режиме обработки призабойной зоны путем циклической закачки СО2 в добывающие нефтяные и газовые скважины и в режиме закачки СО2 для поддержания пластового давления и вытеснения в нагнетательные скважины и извлечения нефти или газа через добывающие скважины. После доставки всего необходимого технологического оборудования на скважину и его подготовке к работе доставку СО2 на скважину осуществляют автоцистернами 7 или трубопроводным транспортом при этом для обеспечения стабильности технологического процесса закачки СО2 у скважины кандидата устанавливается расходная емкость 1 для приема, хранения и выдачи СО2. Объем и количество расходных емкостей 1 для хранения СО2 зависит от общего необходимого объема закачки, а также расстояния до источника СО2. Для обеспечения быстроты сборки и его готовности к работе гидравлическое соединение автоцистерн с расходными емкостями осуществляется при помощи гибких металлорукавов 4. После доставки СО2 на место выполнения работ осуществляется перелив СО2 из автоцистерны в расходную(ые) емкость(и). После опорожнения автоцистерны, она покидает место выполнения работ и вместо нее к расходной емкости подключается следующая автоцистерна. СО2 хранится в расходных емкостях до начала технологической операции по ее закачке. При помощи штатных средств контроля P-1 (манометр для контроля давления во внутренней полости расходной емкости) и LL-1 (уровнемер для контроля уровня СО2 во внутренней полости расходной емкости) обеспечивается безопасный уровень давления и уровня жидкой СO2. После накопления достаточного объема СО2 в расходных емкостях. Модульный насосный комплекс 2 обеспечивает забор жидкой СО2 из расходной емкости(ей) 1, создание необходимого давления закачки при помощи насоса высокой производительности с электрическим или дизельным приводом, автоматическое поддержание необходимого расхода и температуры закачки СО2. Управление насосным комплексом 2 осуществляется комплексной системой автоматизации, укомплектованной бортовой системой контроля и архивирования значений расхода, температуры и давления СО2. Конструкцией модульного насосного комплекса предусмотрен штуцер для подачи комплексного состава 5, что позволяет выполнять одновременную и чередующуюся закачку реагентов (СО2 и комплексного состава) без дополнительных технологических операций по сборке и разборке оборудования и нагнетательных трубопроводов. Закачка СО2 и комплексного состава осуществляется через нагнетательную линию высокого давления 6, представляющую трубопровод состоящий из насоснокомпресорных манифольдных труб имеющих быстроразъёмные соединения БРС, жестко закрепленных на её концах. Быстроразъёмные соединения БРС крепятся к трубе манифольда по средством резьбы. Быстроразъёмное соединение труб высокого давления обеспечивают герметичность, что важно для предотвращения потерь, выполнения экологических норм производств и обеспечения безопасности персонала. Такая конструкция нагнетательной линии предназначена для постройки быстросборного трубопровода на устье нефтяных или газовых скважин, по которому возможна перекачка СО2 и комплексного состава на требуемое расстояние. Нагнетательная линия подключается к стандартной фонтанной арматуре 3 скважины, в которую осуществляется закачка СО2, фонтанная арматура предназначена для герметизации устья нефтяных и газовых скважин, предотвращения межколонных перетоков, присоединения устройств для исследования скважин и проведения технологических операций, обеспечения эксплуатации скважин, эксплуатирующихся фонтанным или механизированным способом, и обеспечения возможности управления скважиной при закачке СО2 и этапах технологической выдержки, а также контролируемого освоения и добычи.

Закачка СО2 осуществляется с давлением ниже градиента разрыва пласта, объемный расход от 0,1 до 200 тонн в час, температура СО2 от плюс 3 до плюс 100°С. После закачки необходимого объема СО2 и указанного комплексного состава производят продавку СО2 из колонны НКТ в пласт при помощи указанного комплексного состава после чего производят технологическую выдержку и после завершения процесса выдержки производят добычу углеводородов. Длительность этапа технологической выдержки зависит от мощности продуктивного пласта, объема нагнетаемых реагентов и СО2, для нефтяных скважин технологическая выдержка составляет от 7 до 45 дней, для газовых и газоконденсатных скважин технологическая выдержка составляет от 3 до 14 дней. В качестве дополнительного критерия для принятия решения о необходимости завершения технологической выдержки скважины используют механизм контроля буферного давления. В качестве буферного давления следует понимать установившееся давление в полости призабойной зоны скважины после завершения процесса нагнетания СО2 и комплексного состава. Контроль за изменением буферного давления производят по манометру или датчику давления, установленному на забое скважины или на фонтанной арматуре. После завершения процесса закачки СО2 комплексного состава фиксируют значение устоявшегося буферного давления Pбуст и осуществляют его ежедневный контроль во время этапа технологической выдержки. При достижении значения буферного давления величины равной или менее 30-50% от Pбуст допустимо рассмотреть возможность прекращения технологической выдержки и перехода к этапу контролируемого освоения скважины.

При закачке СО2 и указанного комплексного состава в добывающие скважины, двуокись углерода с указанным комплексным составом закачивается в целевую скважину, далее скважина закрывается на время технологической выдержки, после чего выполняют контролируемое освоение и возобновление добычи нефти и газа. При осуществлении способа в режиме поддержания пластового давления и вытеснения, СО2 с указанным комплексным составом закачивается в одну или несколько нагнетательных скважин, с одновременным извлечением углеводородов из добывающих скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОЦИКЛИЧЕСКОЙ ЗАКАЧКИ ЖИДКОГО ДИОКСИДА УГЛЕРОДА ПРИ СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ В НЕФТЕДОБЫВАЮЩУЮ СКВАЖИНУ | 2018 |

|

RU2715107C2 |

| СПОСОБ ГАЗОЦИКЛИЧЕСКОЙ ЗАКАЧКИ ЖИДКОГО ДИОКСИДА УГЛЕРОДА ПРИ СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ В НЕФТЕДОБЫВАЮЩУЮ СКВАЖИНУ | 2017 |

|

RU2652049C1 |

| СПОСОБ ГАЗОЦИКЛИЧЕСКОЙ ЗАКАЧКИ СМЕСИ ДИОКСИДА УГЛЕРОДА С ПОПУТНЫМ НЕФТЯНЫМ ГАЗОМ ПРИ СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ В НЕФТЕДОБЫВАЮЩУЮ СКВАЖИНУ | 2020 |

|

RU2745489C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ОХВАТА ПЛАСТА ГАЗОЦИКЛИЧЕСКОЙ ЗАКАЧКОЙ ДИОКСИДА УГЛЕРОДА ПРИ СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ В ДОБЫВАЮЩУЮ СКВАЖИНУ С ПОМОЩЬЮ ПЕННЫХ СИСТЕМ | 2020 |

|

RU2736021C1 |

| МОБИЛЬНЫЙ КОМПЛЕКС ДЛЯ ЗАКАЧКИ ЖИДКОГО ДИОКСИДА УГЛЕРОДА В НЕФТЕДОБЫВАЮЩУЮ СКВАЖИНУ | 2020 |

|

RU2728295C1 |

| Способ вытеснения третичной нефти | 2023 |

|

RU2809858C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХКРИТИЧЕСКОГО ДИОКСИДА УГЛЕРОДА В СКВАЖИНЕ ДЛЯ ДОБЫЧИ ТРУДНОИЗВЛЕКАЕМЫХ ЗАПАСОВ НЕФТИ | 2022 |

|

RU2792276C1 |

| Способ разработки нефтяной залежи | 2024 |

|

RU2827222C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПРИРОДНЫХ УГЛЕВОДОРОДОВ В НИЗКОПРОНИЦАЕМЫХ ПЛАСТАХ | 2013 |

|

RU2590916C1 |

| Способ комплексной добычи углеводородов из нефтегазоконденсатных скважин и система для его осуществления | 2020 |

|

RU2756650C1 |

Группа изобретений относится к способу интенсификации добычи нефти и газа путем закачки двуокиси углерода в нефтегазовые пласты и комплекс для его осуществления. Техническим результатом заявленного изобретения является увеличение добычи углеводородов из нефтяных и газовых продуктивных пластов и разработка месторождений посредством закачки в пласт двуокиси углерода СО2 при помощи комплекса, обеспечивающего оптимальный и безопасный режим закачки. Способ включает одновременную или чередующуюся закачку СО2 и комплексного состава, состоящего из растворителя, ингибитора коррозии, углеводородных газов в следующем % соотношении компонентов к объему основного действующего вещества СО2, углеводородный растворитель - 10-30% об., ингибитор коррозии для защиты технологического оборудования от углекислотной или сероводородной коррозии - 1-10% об., углеводородные газы - 10-20% об. Закачку необходимого объема СО2 и комплексного состава в пласт производят при помощи плунжерного насоса, обеспечивающего забор из нижней части расходной ёмкости жидкой СО2, и подачи её в испаритель подъема давления, где происходит нагрев СО2, переход в газовую фазу и создание необходимого давления закачки в пласт. Закачка СО2 осуществляется с давлением ниже градиента разрыва пласта, объемный расход от 0,1 до 200 тонн в час при температуре СО2 от плюс 3 до плюс 100°С. После закачки необходимого объема СО2 и указанного комплексного состава производят продавку СО2 из колонны НКТ в пласт при помощи указанного комплексного состава. После этого производят технологическую выдержку и после завершения процесса выдержки производят добычу углеводородов. При осуществлении способа используют заявленный комплекс 2 н. и 2 з.п. ф-лы, 7 ил.

1. Способ интенсификации добычи нефти и газа путем закачки двуокиси углерода в нефтегазовые пласты, включающий одновременную или чередующуюся закачку СО2 и комплексного состава, состоящего из растворителя, ингибитора коррозии, углеводородных газов в следующем % соотношении компонентов к объему основного действующего вещества СО2:

при этом закачку необходимого объема СО2 в пласт производят при помощи плунжерного насоса, обеспечивающего забор из нижней части расходной ёмкости жидкой СО2, и подачи её в испаритель подъема давления, где происходит нагрев СО2, переход в газовую фазу и создание необходимого давления закачки, закачка СО2 осуществляется с давлением ниже градиента разрыва пласта, объемный расход от 0,1 до 200 тонн в час при температуре СО2 от плюс 3 до плюс 100°С, после закачки необходимого объема СО2 и указанного комплексного состава производят продавку СО2 из колонны НКТ в пласт при помощи указанного комплексного состава, после чего производят технологическую выдержку и после завершения процесса выдержки производят добычу углеводородов, при этом используют комплекс для закачки двуокиси углерода СО2 в нефтегазовые пласты, включающий как минимум одну расходную емкость для приема, хранения и выдачи СО2, соединённую с ней посредством трубопровода модульную насосную станцию, включающую плунжерный насос высокого давления, испаритель для нагрева СО2 до положительного диапазона температур, систему безопасности, систему автоматического контроля, управления давлением и температурой в линии трубопровода для нагнетания двуокиси углерода СО2, тройник-смеситель для подачи СО2 и компонентов комплексного состава с требуемым давлением и расходом на вход фонтанной арматуры, при этом расходная емкость содержит подключенные через отсечную арматуру следующие штуцеры: штуцер для закачки в расходную емкость СО2 снизу, штуцер для закачки СО2 сверху и возврата паровой или газовой фазы, штуцеры для подключения дополнительного испарителя подъема давления, штуцеры для приема и выдачи жидкой фазы СО2, штуцеры для приема и выдачи газовой фазы СО2, кроме того, расходная емкость содержит испаритель подъема давления, регулятор подачи газа в контур подъема давления, манометр, уровнемер для контроля уровня СО2 во внутренней полости расходной емкости, систему поддержания давления, работающую за счет испарения части СО2, находящегося в резервуаре и возвращения паровой/газовой фазы СО2 в верхнюю часть расходной емкости в виде газовой шапки, а также два предохранительных клапана, защищающих емкость от превышения давления во внутренней полости выше допустимого, каждый предохранительный клапан подключен к трехходовому клапану обеспечивающему возможность выбора рабочей линии трубопровода, а также проведение обслуживания и тарировки клапана без вывода из работы всей расходной емкости.

2. Способ интенсификации добычи углеводородов по п. 1, отличающийся тем, что при закачке СО2 и указанного в п. 1 комплексного состава в добывающие скважины двуокись углерода закачивается в целевую скважину, далее скважина закрывается на время технологической выдержки, после чего выполняют контролируемое освоение и возобновление добычи нефти или газа.

3. Способ интенсификации добычи углеводородов по п. 1, отличающийся тем, что при осуществлении способа в режиме поддержания пластового давления и вытеснения СО2 и указанный в п. 1 комплексный состав закачивается в одну или несколько нагнетательных скважин с одновременным извлечением углеводородов из добывающих скважин.

4. Комплекс для закачки двуокиси углерода СО2 в нефтегазовые пласты, включающий как минимум одну расходную емкость для приема, хранения и выдачи СО2, соединённую с ней посредством трубопровода модульную насосную станцию, включающую плунжерный насос высокого давления, систему безопасности, систему автоматического контроля, управления давлением и температурой в линии трубопровода для нагнетания двуокиси углерода СО2, тройник-смеситель для подачи СО2 и компонентов комплексного состава с требуемым давлением и расходом на вход фонтанной арматуры, отличающийся тем, что расходная емкость содержит испаритель подъема давления, где происходит нагрев СО2 и переход в газовую фазу, регулятор подачи газа в контур подъема давления, манометр, уровнемер для контроля уровня СО2 во внутренней полости расходной емкости, систему поддержания давления, работающую за счет испарения части СО2, находящегося в резервуаре, и возвращения паровой/газовой фазы СО2 в верхнюю часть расходной емкости в виде газовой шапки, а также два предохранительных клапана, защищающих емкость от превышения давления во внутренней полости выше допустимого, при этом каждый предохранительный клапан подключен к трехходовому клапану, обеспечивающему возможность выбора рабочей линии трубопровода, а также проведение обслуживания и тарировки клапана без вывода из работы всей расходной емкости, а также расходная емкость содержит подключенные через отсечную арматуру следующие штуцеры: штуцер для закачки в расходную емкость СО2 снизу, штуцер для закачки СО2 сверху и возвращения паровой или газовой фазы, штуцеры для подключения дополнительного испарителя подъема давления, штуцеры для приема и выдачи жидкой фазы СО2, штуцеры для приема и выдачи газовой фазы СО2.

| МОБИЛЬНЫЙ КОМПЛЕКС ДЛЯ ЗАКАЧКИ ЖИДКОГО ДИОКСИДА УГЛЕРОДА В НЕФТЕДОБЫВАЮЩУЮ СКВАЖИНУ | 2020 |

|

RU2728295C1 |

| СПОСОБ ГАЗОЦИКЛИЧЕСКОЙ ЗАКАЧКИ ЖИДКОГО ДИОКСИДА УГЛЕРОДА ПРИ СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ В НЕФТЕДОБЫВАЮЩУЮ СКВАЖИНУ | 2017 |

|

RU2652049C1 |

| МОБИЛЬНЫЙ КОМПЛЕКС ДЛЯ ЗАКАЧКИ ЖИДКОГО ДИОКСИДА УГЛЕРОДА В НЕФТЕДОБЫВАЮЩУЮ СКВАЖИНУ | 2017 |

|

RU2677524C1 |

| Способ увеличения нефтеотдачи карбонатного нефтяного пласта с восстановлением пластового давления | 2018 |

|

RU2708924C1 |

| СПОСОБ ГАЗОЦИКЛИЧЕСКОЙ ЗАКАЧКИ СМЕСИ ДИОКСИДА УГЛЕРОДА С ПОПУТНЫМ НЕФТЯНЫМ ГАЗОМ ПРИ СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ В НЕФТЕДОБЫВАЮЩУЮ СКВАЖИНУ | 2020 |

|

RU2745489C1 |

| US 11162342 B2, 02.11.2021. | |||

Авторы

Даты

2024-12-19—Публикация

2024-09-18—Подача