Область техники, к которой относится изобретение

Изобретение относится к ракетно-космической технике. Оно может быть использовано в системах заправки ракет космического назначения (РКН) таким криогенный компонентом ракетного топлива (КРТ) как жидкий метан или сжиженный природный газ (далее метаном) и направлено на повышение безопасности при выполнении операций по приему метана в систему заправки, при проведении заправки РКН, при сливе метана из РКН при несостоявшемся пуске. Требуемый уровень безопасности достигается за счет исключения опасных дренажей метана в атмосферу и отказа от процедуры сжигания дренажей метана и метансодержащих газовых при проведении всех перечисленных операций.

Уровень техники

Известно, что в зависимости от способа подачи горючего и окислителя в РКН системы заправки могут быть с насосной и вытеснительной подачей КРТ [см. стр. 61…64 и рис. 4.1 и 4.2 в кн. Архаров A.M., Кунис И.Д. Криогенные заправочные системы стартовых ракетно-космических комплексов / Под ред. И.В. Бармина. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. - 252 с., ил.].

Необходимо отметить, что система заправки с вытеснительной подачей КРТ по сравнению с насосной обладает тем преимуществом, что обеспечивает наиболее быстрое заполнение баков РКН. Это приводит к заметному снижению степени нагрева криогенных КРТ от момента окончания заправки до момента пуска. В ряде случаев это обстоятельство является ключевым с точки зрения минимизации потерь криогенных КРТ на выкипание. Описание данного изобретения построено на изложении материала именно для такого типа систем заправки РКН, хотя в значительной степени оно может быть применено и в насосных системах заправки.

Известны системы заправки баков РКН, которые в процессе заправки подают криогенные КРТ либо при температуре их кипения, соответствующей атмосферному давлению (заправка кипящими криогенными КРТ), либо после их предварительного переохлаждения. При этом переохлаждение КРТ может производиться либо непосредственно в процессе заправки, либо заблаговременно. В первом случае переохлаждение производится в теплообменниках, размещенных вблизи от заправляемой РКН или РБ [Патент РФ 2252180 МПК 17С 6/00, опубл. 20.05.2005 Бюл. №14]. Теплообмен производится с жидкостью, имеющей температуру ниже, чем заправляемый КРТ. Например, в системах заправки жидким кислородом такой жидкостью является жидкий азот, а в системах заправки жидким водородом такой жидкостью является сам жидкий водород, но переохлажденный за счет вакуумирования парового пространства в охладителе водорода данной системы заправки [см. рис. 4.2 на стр. 63 в упомянутой выше кн. Архаров A.M., Кунис И.Д. Криогенные заправочные…].

При предварительном переохлаждении (криостатировании) реализуются аналогичные теплообменные схемы. Например, при переохлаждении путем теплообмена криогенный КРТ циркулирует по контуру переохлаждения внутри хранилища. При этом возможна схема его двухэтапного переохлаждения: сначала, в процессе приема в рабочие емкости хранилища, переохлаждение производится в теплообменнике на линии слива КРТ, а затем, на этапе хранения, переохлаждение КРТ производится в этих же емкостях хранилища за счет применением газовых холодильных машин, [см. стр. 267-268, рис 10.1 в кн. Ракеты - носители (В.А. Александров, В.В. Владимиров, Р.Д. Дмитриев, С.О. Осипов; Под общ. Проф. С.О. Осипова - М.: Воениздат, 1981. - 315 с., ил. - (Ракетно-космический комплекс)].

Если предварительное переохлаждение КРТ производиться методом вакуумирования парового пространства над зеркалом жидкости, то оно также реализуется непосредственно в емкостях хранилища [см., например, стр. 507…509 и рис. 5.5 и 5.6 в кн. Архаров A.M., Архаров И.А., Беляков В.П., Бондаренко В.Л., Микулин Е.И., Никифоров Ю.В., Пронько В.Г., Писарев Ю.Г., Савинов М.Ю., Семенов В.Ю., Смородин А.И., Филин Н.В., Шадрина В.Ю., Шевич Ю.А., Шургальский Э.Ф. Криогенные системы, т.2: Основы проектирования аппаратов, установок и систем. М.: «Машиностроение», 1999 г. - 719 с., ил.].

Известно, что хранение криогенных жидкостей в системах заправки производится, как правило, под некоторым избыточным давлением для исключения подсоса воздуха в емкость. При этом избыточное давление создается либо насыщенным паром самого криогенного КРТ за счет некоторого превышения температуры его хранения по сравнению с температурой его кипения при атмосферном давлении (в этом случае периодически производится газосброс избыточного давления), либо - за счет наддува емкостей, например гелием, при хранении криогенного КРТ в переохлажденном состоянии.

В случаях заправки РКН кипящими криогенным КРТ они будут кипеть из-за теплопритока через стенки баков. Поэтому, для компенсации потерь КРТ по окончании заправки и практически вплоть до момента пуска РКН производится подпитка данных баков. При этом газосброс из бака с жидким кислородом производится в окружающую среду, (либо непосредственно из бака в атмосферу, либо через систему отведения дренажа от РКН). Дренаж же взрывоопасного водорода из соответствующего бака РКН производится только в линию его отведения от РКН на специальную площадку, где производится сжигание водорода [см. рис. 5.2. на стр. 158, в упомянутой выше кн. Ракеты - носители см. также патент РФ 2252180 МПК F17C 6/00, опубл. 20.05.2005 Бюл. №14].

В случае заправки баков РКН предварительно переохлажденными криогенными КРТ возможны два варианта. В первом варианте температура переохлажденного КРТ выбирается такой, чтобы за время его движения по заправочным магистралям и затем, от момента окончания заправки и до пуска РКН, криогенный КРТ не успевал бы нагреваться до точки кипения. При этом после заправки термостатирование криогенного КРТ в баке не производится, но принимаются меры для выравнивания температуры КРТ по высоте бака [см. стр. 143 в упомянутой выше кн. Ракеты - носители…; см. также патент РФ 2226484 МПК D64 G 5/00, F17C 6/00, опубл. 10.04.2004 Бюл. №10].

Во втором варианте после окончания заправки бака РКН (РБ) производится термостатирование криогенного КРТ непосредственно в баке за счет организации циркуляции КРТ по линии перелива из бака на внешний теплообменник с более холодной жидкостью и далее возврата охлажденного КРТ в бак РКН (РБ) [см патент РФ 2225813 МПК D64G 5/00, F17C 6/00, опубл. 10.102003 Бюл. №28; патент РФ 2252180 МПК D64G 5/00, F17C 6/00, опубл. 20.05.2005 Бюл. 14; см. также стр. 67 в упомянутой выше кн. Архаров A.M., Кунис И.Д. Криогенные заправочные…].

После окончания заправки слив и дренаж негорючих криогенных жидкостей (кислород, азот) из всех элементов заправочных линий производится в дренажные резервуары, находящиеся на дренажной площадке хранилища [см. рис. 4.1 на стр. 62 в упомянутой выше кн. Архаров A.M., Кунис И.Д. Криогенные заправочные…, а также рис. 10.1 на стр. 268 в упомянутой выше кн. Ракеты - носители…].

Известно, что перед началом заправки РКН всю линию заправки (магистрали, запорно-регулирующая (ЗРА) арматура, бак РКН или и т.п.) необходимо предварительно захолодить (произвести начальное охлаждение). В противном случае, при подаче рабочего расхода криогенного КРТ в магистраль начнется его резкое вскипание, которое приведет к значительным неравномерным температурным деформациям, колебаниям давления и гидроударам в линии подачи и т.п. Следствием таких деформаций и гидроударов могут быть повреждения элементов ЗРА, сильфонных компенсаторов температурных деформаций в линии движения криогенной жидкости и т.п. [см. стр. 106…116, рис. 5.11…5.17 в упомянутой выше кн. Архаров A.M., Кунис И.Д. Криогенные заправочные…].

В ряде случаев для захолаживании криогенных систем может применяться либо газообразный холодный азот, либо жидкий азот, подаваемые непосредственно внутрь объекта захолаживания малым расходом из соответствующей системы его хранения [см. стр. 79 в упомянутой выше кн. Архаров A.M., Кунис И.Д. Криогенные заправочные…]. Образующийся при этом газифицированный азот сбрасывается в дренаж. Далее при необходимости оставшийся в системе газообразный азот может быть удален. Однако чаще всего в процессе захолаживания внутрь объекта подается именно та криогенная жидкость, которая далее будет либо по ней перемещаться, либо храниться и т.д.

При захолаживании линии заправки РКН криогенным КРТ газовая фаза, образующаяся вследствие его интенсивного кипения, как правило, проходит всю линию заправки, включая соответствующие баки РКН. Далее она выводится на дренаж через элементы пневмогидравлической схемы РКН, которые обеспечивают требуемый уровень взрывобезопасности дренажа: либо непосредственно из бака в окружающую среду, либо через соответствующие трубопроводы в сливной резервуар на дренажной площадке хранилища и далее в атмосферу, либо на сжигание. Аналогично поступают и при приеме таких криогенных жидкостей из транспортных емкостей в систему хранения, [см. стр. 64, 65 в упомянутой выше кн. Архаров A.M., Кунис И.Д. Криогенные заправочные…, а также см. рис. 5.2 на стр. 158 в упомянутой выше кн. Ракеты-носители…].

Как отмечалось выше, дренажи такого взрывоопасного газа как водород направляются на сжигание. Это выполняется даже в тех случаях, когда водород выходит из эжекторов блока его переохлаждения и смешан с большим количеством газообразного азота, подаваемого в качестве активного газа на данные эжекторы [см. поз. 4 и 6 на рис. 4.2 стр. 63 в упомянутой выше кн. Архаров A.M., Кунис И.Д. Криогенные заправочные…]. Фактически эти эжекторы одновременно с их основной функцией (эжекционных вакуумных насосов) выполняют и функцию предварительной флегматизации водорода. Данная газовая смесь, несмотря на существенное преобладание в ней азота, направляется на сжигание, так как водород создает с воздухом пожаро-взрывоопасные смеси в очень широком диапазоне концентраций (от 4% до 74% водорода по объему).

Дренажные (факельные) площадки стартового комплекса, предназначенные для уничтожения дренажей водорода, оборудованы горелками дежурных факелов для поджига дренируемого газа, а также газовыми затворами, предотвращающими проникновение пламени в дренажные магистрали [см. стр. 66 в упомянутой выше кн. Архаров A.M., Кунис И.Д. Криогенные заправочные…].

Само уничтожение взрывоопасных газов методом сжигания является взрывоопасным технологическим процессом, поэтому соответствующие площадки отнесены на значительное расстоянии (сотни метров) от стартового сооружения с находящейся на нем РКН. Выход из строя ключевого оборудования на этих площадках, например, вследствие объемного взрыва водорода однозначно приведет не только к срыву заправки, но и к срыву всех технологических операций с жидким водородом на стартовом комплексе.

Известно, что для снижения потерь криогенных веществ на выкипание в ряде случаев соответствующие емкости оборудуются специальным криогенным азотным экраном. Подобные емкости применяются, например, для хранения и транспортировки таких особо опасных криогенных веществ как жидкий фтор F2 (Ткип.~85К, Тпл.~53К) и жидкий дифторид кислорода OF2 (Ткип~28К, Тпл~49К). Конструкция таких емкостей включает три оболочки, смонтированные последовательно одна в другой. Внутренняя оболочка является резервуаром для опасного криогенного вещества. Пространство между внутренней и следующей (промежуточной) оболочками заполнено жидким азотом (Ткип=77,36К, Тпл.=63,15К), пространство между промежуточной и внешней оболочками заполнено порошком перлита либо диоксида кремния и отвакуумировано и является вакуумной порошковой теплоизоляцией по отношению к азотному экрану [см. стр. 119 и рис 5.2 в кн. Братков. А.А, Серегин Е.П., Горенков А.Ф., Чирков A.M., Ильинский А.А., Зрелов В.Н. Химмотология ракетных и реактивных топлив / Под ред. А.А. Браткова. - М.: Химия, 1987. - 303 с., ил.; см. также стр. 37 в упомянутой выше кн. Архаров A.M., Кунис И.Д. Криогенные заправочные…]. В такой емкости весь внешний тепловой поток уходит на выкипание азота.

Известна также аналогичная по конструкции емкость, состоящая из трех коаксиальных оболочек системы хранения СПГ (Ткип.=(111…109)К, Тпл.~91К), в которой внешний тепловой поток принимает на себя хладагент (криоагент), циркулирующий в среднем пространстве: между емкостью с СПГ и теплоизолирующим пространством [патент РФ 2804785, МПК F17C 13/00, опубл. 05.10.2023].

Известно, что в системах заправки РКН магистрали, идущие от хранилища к РКН, имеют уклон (не менее 1:100) в сторону хранилища для гарантированного слива КРТ в рабочую емкость или в сливную емкость, [см. стр. 61 в упомянутой выше кн. Архаров A.M., Кунис И.Д. Криогенные заправочные…].

Известно, во время транспортирования пожаро-взрывоопасных криогенных горючих веществ (водород, метан, СПГ) дренаж их паров из транспортной емкости либо вообще не производится, либо производится в строго определенных местах, оборудованных заземлением, грозозащитой и т.д., при этом сами транспортные криогенные агрегаты оборудуются в том числе и системами продувки дренажных магистралей нейтральными газами [см. стр. 41…45 в упомянутой выше кн. Архаров A.M., Кунис И.Д. Криогенные заправочные...]. По этой причине на момент прибытия криогенной жидкости потребителю она будет находиться в перегретом состоянии и под соответствующим избыточным давлением. Например, рабочее давление в транспортных емкостях для перевозки СПГ может составлять от 0,5МПа (при температуре СПГ около минус 132°С) до 1,5МПа (при температуре СПГ около минус 118°С) [см. там же, на стр. 47…52].

Поэтому при приеме на хранение доставленного метана или СПГ потребуется их охлаждение, практически до точки кипения при атмосферном давлении. Для этой цели, как правило, применяется жидкий азот. Однако необходимо учитывать, что метан при атмосферном давлении пребывает в жидком состоянии в диапазоне температур от минус 161,5°С до минус 182,5°С (а СПГ - от минус 162°С …минус 164°С до минус 182,5°С). В то же время азот при атмосферном давлении кипит при температуре минус 196°С, поэтому для исключения замерзания метана или СПГ во входном теплообменнике системы хранения применяемый в качестве криоагента жидкий азот должен быть нагрет примерно до минус 182,5°С…180°С. Указанный температурный диапазон соответствует давлению насыщенного пара азота в пределах (0,36…0,42) МПа соответственно.

Наиболее близким к предлагаемому устройству аналогом (прототипом) является система заправки жидким водородом второй ступени РКН «Энергия» [см. рис. 4.2 на стр. 63, а также стр. 66…71 в упомянутой выше кн. Архаров A.M., Кунис И.Д. Криогенные заправочные…]. Прототип имеет с заявляемым устройством следующие общие признаки. В прототипе в состав системы заправки входят рабочие емкости (резервуары) хранения криогенного горючего, испарительная система их наддува для выполнения заправки бака горючего РКН методом вытеснения; охладитель жидкого водорода, подаваемого в бак РКН; магистральный криогенный трубопровод с концевым клапаном; криогенная емкость технологического жидкого азота с испарительной системой ее наддува; средства хранения и подачи технологического азота в газообразном состоянии; средства контроля температуры и давления криогенных жидкостей; средства регулирования (в том числе редуцирования) давления газов; средства вакуумирования, средства для осуществления дренажа; циркуляционные контуры для осуществления термостатирования криогенного КРТ.

Прототип обладает следующими недостатками.

1. Для обеспечения функционирования прототипа ему необходима система сжигания дренажа водорода и водородсодержащих газовых смесей с высокой производительностью. Это обусловлено тем, что у прототипа захолаживание системы хранения (при приеме жидкого водорода) производится самим криогенным горючим и аналогично, захолаживание всей протяженной заправочной линии (перед заправкой РКН), включающей заправочные магистрали, запорно-регулирующую арматуру, баки РКН также производится жидким водородом. Масса захолаживаемого оборудования составляет десятки тонн, следовательно, за короткое время образуется большое количество газифицированного водорода.

2. Прототип не допускает значительного временного перерыва после окончания захолаживания линии заправки до момента начала заправки. Поэтому подачу жидкого водорода в магистраль заправки необходимо начать сразу после ее захолаживания. В противном случае линия отогреется и захолаживание придется повторять.

3. Из-за большой суммарной площади поверхности заправочной магистрали в случае приостановки заправки находящийся в ней водород за короткое время может нагреться до точки кипения. Особенно быстро нагреется и газифицируется водород, находящийся внутри полостей ЗРА (например, внутри клапана). Поэтому в момент повторного открытия клапана при возобновлении подачи жидкого водорода произойдет чрезвычайно быстрый выход газообразного водорода из указанных полостей (эвакуация газовой фазы), резкое ускорение потока на участке перед входом в данные полости и его последующее резкое торможение, то есть - гидроудар. Поэтому для исключения у прототипа подобного развития процессов при приостановке заправки приходится либо сливать водород из магистралей и затем повторить их захолаживание, либо выполнять в них непрерывную циркуляцию жидкого водорода на участке от рабочей емкости до РКН с соответствующей потерей данного КРТ.

4. Охладители заправляемого жидкого водорода находятся в опасной близости от РКН. Они представляют собой емкости со встроенными теплообменниками, заполненные переохлажденным жидким водородом, и имеют значительный объем, это обстоятельство в случае нарушения их герметичности приведет к интенсивному загазовыванию водородом пространства, где находится пусковое устройство с РКН, агрегат обслуживания и стартовое сооружение. Такое расположение переохладителей водорода обусловлено необходимостью уменьшения длины магистралей подачи переохлажденного водорода от переохладителей до РКН. Это особенно актуально на этапе термостатирования водорода в баке РКН после окончания заправки.

5. Вследствие того, что в прототипе заправка РКН водородом осуществляется методом вытеснения за счет газификации части хранящегося жидкого водорода, после окончания заправки весь водород наддува рабочих емкостей уничтожается также методом сжигания.

Раскрытие сущности изобретения

Таким образом, существует ряд технических проблем, на разрешение которых направлено данное изобретение. Первая проблема заключается в наличии противоречия между требованием обеспечения безопасности на стартовом комплексе в процессе оперативной ликвидации больших объемов образующегося газообразного метана (с одной стороны) и значительной взрывоопасностью применяемых в настоящее время технологических процессов его уничтожения в факелах и промышленных печах (с другой стороны). Это противоречие актуально, когда на стартовом комплексе находятся такие легко повреждаемые ударной волной объекты как РКН, либо транспортная емкость с жидким метаном и одновременно с этим производится подготовка к перемещению и само перемещение больших масс жидкого метана, например, прием жидкого метана из транспортных емкостей в заправочную систему, подготовка к заправке и заправка РКН, а также слив горючего из РКН при несостоявшемся пуске.

Вторая проблема заключается в наличии противоречия между необходимостью обеспечения гибкости процесса заправки, в том числе и возможности приостановки заправки на значительное время (с одной стороны) и невозможностью это осуществить из-за газификации метана в заправочной магистрали и в криогенных полостях ЗРА, вызванной внешним теплопритоком (с другой стороны).

Третья проблема заключается в сложности расширения функциональных возможностей оборудования, имеющегося в составе системы заправки, с точки зрения совмещения в одном блоке реализации схожих по физическим принципам процессов, но протекающих в разное время и реализуемых традиционно в разных точках системы.

Указанные технические проблемы могут быть решены при реализации следующих принципиальных подходов. Во-первых, использование кипящего жидкого азота для захолаживания всех элементов заправочной системы перед подачей в них жидкого метана. Во-вторых, стабилизация температуры всей заправочной магистрали и ЗРА в диапазоне температур пребывания метана в жидком состоянии от момента подготовки к заправке до ее окончания за счет подогретого жидкого азота и использование его хладоресурса для термостатирования (криостатирования) КРТ в баке горючего РКН после окончания заправки. В-третьих, перевод в кристаллическое состояние всей массы газообразного метана, используемого для наддува рабочей емкости при заправке РКН, и перевод в кристаллическое состояние метана в смесях с другими дренажными газами за счет процедуры барботирования через слой жидкого азота с температурой минус 196°С, а также перевод в кристаллическое состояние остатков жидкого метана, удаляемых в сливную емкость по окончании заправки. В-четвертых, использование одного криоагента и для охлаждения метана, принимаемого в систему для хранения, и для охлаждения метана, направляемого на заправку в РКН (или возвращаемого из нее), а также для термостатирования КРТ в рабочей емкости при его хранении.

Предлагаемое изобретение обеспечивает получение технического результата, достаточного для разрешения указанной технических проблем за счет следующей совокупности существенных признаков. Как и в прототипе, предлагаемая система заправки включает криогенные рабочую емкость жидкого метана и емкость жидкого азота, криогенную сливную емкость, циркуляционные контуры термостатирования жидкого метана в рабочей емкости и в баке горючего РКН, теплоизолированную заправочную магистраль, идущую с уклоном в сторону рабочей емкости жидкого метана и оснащенную теплоизолированной ЗРА, а также линии отведения дренажей метана и флегматизаторы.

В отличие от прототипа в предлагаемой системе заправки охладитель метана находится между криогенной рабочей емкостью жидкого метана и заправочной магистралью. Он заполнен жидким азотом с температурой выше точки кристаллизации метана, но ниже точки его кипения при атмосферном давлении. Заправочная магистраль на всем своем протяжении дополнительно к теплоизоляции оснащена азотным экраном, размещенным между трубопроводом жидкого метана и теплоизоляцией и заполненным жидким азотом, для поступления которого указанный экран гидравлически связан с охладителем метана. ЗРА заправочной магистрали под своей теплоизоляцией оснащена проточными теплообменниками, гидравлически связанными с азотным экраном. Криогенная сливная емкость имеет два отсека (оба заполнены жидким азотом с температурой ниже точки кристаллизации метана), один из которых предназначен для приема сливов жидкого метана, а второй оснащен в нижней своей части коллектором ввода и распыления в жидком азоте дренажей метана и метансодержащих газовых смесей. Заправочная магистраль и ее азотный экран на участке между охладителем метана и РКН являются теплообменником контура термостатирования метана в баке горючего. Кроме того, криогенная азотная емкость и криогенные рабочая и сливная емкости имеют гидравлическую связь для подачи в две последних жидкого азота.

Отличительным существенным признаком предлагаемой системы заправки, включенным во второй пункт формулы изобретения, является наличие связи азотного экрана и концевого участка заправочной магистрали в точке, расположенной непосредственно перед заправочно-сливным клапаном бака горючего РКН.

Отличительным существенным признаком предлагаемой системы заправки, включенным в третий пункт формулы изобретения, является наличие гидравлической связи магистралей слива жидкого метана в сливную емкость с источником жидкого азота для захолаживания этих сливных магистралей перед началом поступления в них метана, сливаемого из системы заправки.

Совокупность перечисленных выше отличительных признаков, исходя из физических свойств метана и азота, позволяет получить следующий совокупный технический результат. Во-первых, снижается уровень опасности на стартовом комплексе за счет полного исключения применения метана для захолаживания системы, а также практически полного исключения выхода дренажей метана и метансодержащих газовых смесей в атмосферу в концентрациях, опасных при перемешивании дренажей с воздухом. Во-вторых, расширяются функции охладителя метана и заправочной магистрали. В-третьих, повышается гибкость процесса заправки и исключается возникновение предпосылок к гидроударам.

Причинно-следственная связь между совокупностью перечисленных существенных признаков и получением указанного основного технического результата заключается в том, что кипящий жидкий азот (являющийся абсолютно безопасным веществом с точки зрения горения и детонации) применяется в качестве криоагента для предварительного захолаживания элементов системы заправки, контактирующих с жидким метаном и для кристаллизации технологических дренажей и сливов метана. Кроме того, подогретый жидкий азот применяется как криоагент для переохлаждения жидкого метана на участке от рабочей емкости до заправочной магистрали, а также в самой заправочной магистрали.

Краткое описание чертежей

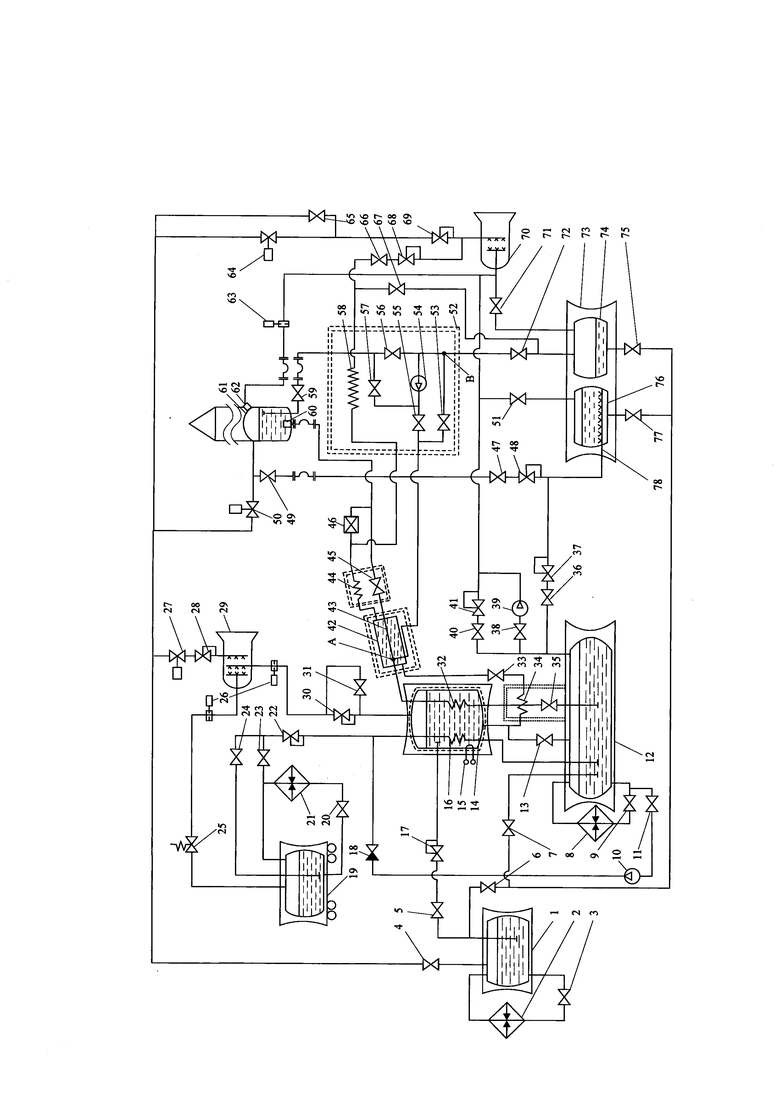

Суть изобретения поясняется фиг. 1, на которой представлена пневмогидравлическая схема предлагаемой вытеснительной системы заправки РКН жидким метаном.

На фиг. 1 позициями обозначено:

1 - криогенная емкость жидкого азота;

2, 8, 21 - испарители наддува криогенных емкостей;

3, 4, 5, 6, 7, 9, 11, 13, 20, 23, 24, 31, 33, 35, 36, 38, 40, 45, 47,49, 51, 53, 55, 56, 57, 59, 65, 66, 67, 71, 72, 75, 77 - клапаны;

10, 54 - циркуляционные криогенные насосы;

12 - криогенная рабочая емкость жидкого метана;

14 - охладитель жидкого метана;

15 - электрический нагреватель;

16, 32 - теплообменники;

17, 22, 28, 30, 37, 41, 48, 68, 69 - регуляторы давления;

18 - обратный клапан;

19 - транспортная емкость с жидким метаном;

25 - предохранительный клапан;

26 - датчики расхода дренажных газов системы слива метана (два датчика);

27, 50, 64 - регуляторы расхода азота;

29, 70 - флегматизаторы дренажей метана;

34, 44 - проточные теплообменники ЗРА;

39 - вакуумный насос;

42 - азотный экран заправочной магистрали;

43 - трубопровод жидкого метана заправочной магистрали;

46 - дроссельный клапан;

52 - насосная установка циркуляционного контура термостатирования жидкого метана в баке горючего РКН;

58 - проточный теплообменник насосной установки циркуляционного контура термостатирования жидкого метана в баке горючего РКН;

60 - заправочно-сливной клапан бака горючего РКН;

61 - бак горючего РКН;

62 - дренажно-предохранительный клапан бака горючего РКН;

63 - датчик расхода газов системы дренажа бака горючего РКН;

73 - криогенная сливная емкость;

74 - отсек приема слива жидкого метана;

76 - отсек приема дренажей метана и метансодержащих газовых смесей;

78 - коллектор ввода и распыления в жидком азоте дренажей метана и метансодержащих газовых смесей.

На фиг. 1 обозначены:

- двойным пунктирным контуром - теплоизоляция;

- буквой «А» - точка сопряжения трубопровода жидкого метана заправочной магистрали 43 и трубопровода, идущего от насосной установки циркуляционного контура термостатирования жидкого метана в баке горючего РКН 52;

- буквой «В» - точка выхода метана на слив из насосной установки циркуляционного контура термостатирования жидкого метана в баке горючего РКН 52.

Предполагается, что все емкости системы заправки, а также баки РКН оснащены датчиками давления, уровня и температуры. Поэтому на фиг. 1 они не обозначены.

Осуществление изобретения

Статическое состояние. Криогенная рабочая емкость жидкого метана 12 связана с охладителем жидкого метана 14, который, в свою очередь, связан с транспортной емкостью жидкого метана 19 (далее транспортная емкость 19) и связан с заправочной магистралью. Последняя включает трубопровод жидкого метана заправочной магистрали 43, проходящий внутри азотного экрана заправочной магистрали 42. Заправочная магистраль имеет уклон в сторону криогенной рабочей емкости жидкого метана 12. Охладитель жидкого метана 14 и заправочная магистраль в совокупности образуют линию заправки РКН жидким метаном.

Оптимальным компоновочным вариантом является такая установка охладителя жидкого метана 14, при которой он, во-первых, расположен выше криогенной рабочей емкостью жидкого метана 12, и, во-вторых, его верхняя точка находится ниже линии слива горючего из транспортной емкости 19, а также ниже точки входа в начало заправочной магистрали. При такой компоновке гарантируется полный слив жидкого метана в криогенную рабочую емкость жидкого метана 12 и из приемного трубопровода со стороны транспортной емкости 19 - после окончания приема метана и из всей линии заправки - после окончания заправки РКН. Однако такое оптимальное расположение охладителя жидкого метана 14, а также ряда других элементов системы, заполняемых жидким метаном на время выполнения соответствующих технологических операций, не всегда возможно с точки зрения их монтажа в сооружениях стартового комплекса (в настоящем описании в качестве примера такого элемента выбрана насосная установка циркуляционного контура термостатирования жидкого метана в баке горючего РКН 52). По этой причине в состав системы заправки включена криогенная сливная емкость 73, расположенная в самой низкой точке системы заправки.

В свою очередь, в состав сливной емкости 73 входят два отсека, заполненные до требуемого уровня жидким кипящим азотом (с температурой минус 196°С). Первый - это отсек приема дренажей метана и метансодержащих газовых смесей 76, оснащенный коллектором ввода и распыления в жидком азоте дренажей метана и метансодержащих газовых смесей 78, расположенный ниже уровня жидкого азота в данном отсеке. Второй - это отсек приема слива жидкого метана 74.

В состав системы заправки включена криогенная емкость жидкого азота 1, заполненная кипящим жидким азотом. Она имеет систему самонаддува, включающую клапан 3 и испаритель наддува криогенной емкости 2. Емкость 1 для подачи жидкого азота связана: через клапаны 6, 77 и 75 - с отсеками сливной емкости 76 и 74 соответственно, через клапан 7 - с криогенной рабочей емкостью жидкого метана 12, через клапан 5 и регулятор давления 17 - с охладителем жидкого метана 14. Эта же емкость 1 через клапан 4 связана с потребителями газообразного азота. К ним относятся, в частности, флегматизаторы дренажей метана 29 и 70, бак горючего РКН 61 (при его наддуве) и коллектор ввода и распыления в жидком азоте дренажей метана и метансодержащих газовых смесей 78 (при его продувке).

Флегматизатор 29 для поступления в него газообразного азота оснащен регулятором расхода азота 27 и регулятором давления 28. Кроме этого флегматизатор дренажей метана 29 через два однотипных датчика расхода дренажных газов системы слива метана 26 связан с одной стороны с предохранительным клапаном 25 транспортной емкости 19, а с другой стороны через управляемый ими регулятор расхода 27 и через регулятор давления 28 вязан с клапаном 4 в линии подачи газообразного азота из газовой подушки криогенной емкости жидкого азота 1.

Для подачи газообразного азота в бак горючего РКН 61 служит регулятор расхода азота 50. После него через клапаны 49 и 47, а также регулятор давления 48 предусмотрена также упомянутая выше подача газообразного азота продувки коллектора ввода и распыления в жидком азоте дренажей метана и метансодержащих газовых смесей 78.

Криогенная рабочая емкость жидкого метана 12 по линии приема жидкой фазы метана связана с транспортной емкостью 19 через клапан 24, регулятор давления 22 и теплообменник 16 охладителя жидкого метана. А для приема конденсирующейся газовой фазы метана из этой же транспортной емкости 19 рабочая емкость 12 связана с ней через клапан 23 и далее также через клапан 24, регулятор давления 22 и теплообменник 16 охладителя жидкого метана.

Для отведения из криогенной рабочей емкости жидкого метана 12 газифицированного азота, образующегося на этапе ее захолаживания жидким азотом рабочей емкости 12 (и одновременного предварительного захолаживания охладителя жидкого метана 14) предназначен клапан 13. А для полного удаления из нее азота служат вакуумный насос 39 и клапан 38.

Криогенная рабочая емкость жидкого метана 12 оснащена системой самонаддува, включающей клапан 9 и испаритель наддува 8. Для выдачи горючего для заправки РКН через охладитель жидкого метана 14 она оснащена клапаном 35.

Для удаления метана наддува из газовой полости криогенной рабочей емкости жидкого метана 12 (с последующей кристаллизацией метана) она связана с отсеком приема дренажей метана и метансодержащих газовых смесей 76 криогенной сливной емкости 73 посредством клапана 36 и регулятора давления 37.

Контур криостатирования жидкого метана (на этапе его длительного хранения) состоит из клапана 11, циркуляционного криогенного насоса 10, обратного клапана 18 и теплообменника 16 в охладителе жидкого метана 14. Линией дренажа метана из газовой полости криогенной рабочей емкости жидкого метана 12 на этапе длительного хранения, когда в криогенной сливной емкости 73 нет кипящего жидкого азота, является клапан 40, регулятор давления 41 и флегматизатор дренажей метана 70 (либо факельная установка (на фиг. 1 не показана) - при условии отсутствия на стартовом комплексе РКН и транспортных емкостей с жидким метаном).

Флегматизатор дренажей метана 70 связан с линией подачи газообразного азота через клапан 65 и регулятор давления 68, для балластировки дренажей метана через клапаны 51, 72, 40 (и регулятор давления 41), а также через регулятор расхода азота 64, управляемый датчиком расхода газов системы дренажа из бака горючего РКН 63, связан с дренажно-предохранительным клапаном бака горючего РКН 62 для балластировки дренажей метансодержащей газовой смеси.

Охладитель жидкого метана 14, включающий электрический нагреватель 15 и два упомянутых выше теплообменника 16 и 32, через клапан 33 гидравлически связан с азотным экраном заправочной магистрали 42, а через клапан 31 по линии дренажа газифицируемого азота (либо через регулятор давления 30) связан флегматизатором дренажей метана 29.

Теплоизолированный азотный экран заправочной магистрали 42, внутри которого проходит трубопровод жидкого метана заправочной магистрали 43, на входе жидкого азота в него гидравлически связан через клапан 33 с охладителем жидкого метана 14, а на выходе - с управляемым дроссельным клапаном 46 и через него с концевым участком трубопровода жидкого метана заправочной магистрали 43 на отрезке за ее клапаном 45 (концевым клапаном) и перед заправочно-сливным клапаном бака горючего РКН 60.

В общем виде заправочная магистраль представляет собой отдельные теплоизолированные секции азотного экрана с находящимися в них секциями трубопровода жидкого метана (на фиг. 1 заправочная магистраль условно показана в виде одной секции). На стыке двух смежных секций, в некоторой точке А, у трубопровода жидкого метана 43 выполнено сопряжение с линией подачи жидкого метана со стороны клапанов 53 и 55 насосной установки циркуляционного контура термостатирования жидкого метана в баке горючего РКН 52.

Линия движения жидкого азота, предназначенного для азотного экрана заправочной магистрали 43, включает в себя ряд теплообменников. Это - проточные теплообменники ЗРА 34 и 44 для криостатирования клапанов 35 и 45 соответственно, а также проточный теплообменник насосной установки циркуляционного контура термостатирования жидкого метана в баке горючего РКН 58. Эта линия движения жидкого азота завершается параллельно включенными клапанами 67 и 68 (упомянутым выше клапаном). Первый служит для подачи жидкого азота в магистраль слива жидкого метана для ее захолаживания, например, из насосной установка циркуляционного контура термостатирования жидкого метана в баке горючего РКН 52 (выхода слива - точка «В») перед сливом остатков жидкого метана непосредственно перед пуском РКН, второй - для текущего дренирования газифицированного азота из азотного экрана через регулятор давления 68 на флегматизатор дренажей метана 70.

Насосная установка циркуляционного контура термостатирования жидкого метана в баке горючего РКН 52 включает циркуляционный криогенный насос 54, а также клапаны 53, 55, 56 и 57, реверсирующие при необходимости направление циркуляции.

Работа системы заправки. В исходном состоянии в криогенной емкости жидкого азота 1 находится жидкий азот при температуре минус 196°С (жидкий кипящий азот). Все остальные полости системы заправки находятся в отогретом состоянии и во избежание натекания в них атмосферного воздуха заполнены азотом при незначительном избыточном давлении (давление хранения - около 0,03МПа).

Предлагаемая вытеснительная система заправки работает следующим образом. Перед приемом жидкого метана, доставленного на стартовый комплекс, производится наддув емкости 1 до давления выше 0,03МПа посредством подачи через клапан 3 жидкого азота на испаритель 2. Затем через клапаны 6 и 7 жидкий кипящий азот подается во внутреннюю полость криогенной рабочей емкости жидкого метана 12. Образующийся при этом газифицированный азот обладает значительным запасом холода, поэтому он используется далее для первичного захолаживания охладителя жидкого метана 14. С этой целью холодный газообразный азот выводится из верхней части внутренней полости криогенной рабочей емкости жидкого метана 12 и через клапан 13 подается в азотную полость охладителя жидкого метана 14. Холодный азот отбирает тепло от его конструкции и дренируется через клапан 31 в полость смешивания флегматизатора 29.

На завершающем этапе захолаживания криогенной рабочей емкости жидкого метана 12 клапан 13 закрывается. В рабочей емкости жидкого метана 12 остается газообразный азот. Если после приема в нее жидкого метана не допускается его длительный контакт с газообразным азотом, например, на этапе хранения, то данная емкость вакуумируется. Для этого она через клапан 38 сообщается с вакуумным насосом 39. Откачиваемый азот направляется в полость смешивания флегматизатора 70.

Затем криогенная емкость жидкого азота 1 наддувается до давления выше уровня настройки регулятора давления 17 (ниже в качестве примера показано, что это давление находится в пределах (0,36…0,42) МПа, что соответствует температуре кипения жидкого азота минус 182,5°С… минус 180°С). После этого в предварительно захоложенный охладитель жидкого метана 14 из криогенной емкости жидкого азота 1 через клапан 5 и регулятор давления 17 начинается подача кипящего жидкого азота (при температуре минус 196°С) с выведением дренажа паров азота через клапан 31 в полость смешивания флегматизатора 29.

По окончании заполнения охладителя жидкого метана 14 кипящим жидким азотом клапан 31 закрывается и включается электрический нагреватель 15, повышающий температуру жидкого азота до требуемого уровня, то есть выше точки кристаллизации метана, но ниже точки его кипения при атмосферном давлении. Конкретное значение температуры определяется степенью перегрева метана, доставленного на стартовый комплекс, скоростью его слива, требуемой температурой метана на выходе из охладителя жидкого метана 14, а также другими факторами, учитываемыми эксплуатационной документацией на конкретную систему заправки РКН. При этом значение температуры жидкого азота целесообразно довести и далее поддерживать на уровне примерно минус 182,5°С… минус 180°С, что обеспечит максимальный температурный напор на теплообменниках 16 и 32 охладителя жидкого метана 14 на всех этапах его работы. Указанный температурный диапазон соответствует давлению насыщенного пара азота в пределах (0,36…0,42) МПа соответственно. Данное давление в охладителе жидкого метана 14 при выполнении всех операций по теплообмену поддерживается регулятором давления 30.

Таким образом, охладитель жидкого метана 14 и криогенная рабочая емкость жидкого метана 12 подготовлены к приему жидкого метана в систему заправки РКН.

К моменту прибытия транспортной емкости 19 на стартовый комплекс находящийся в ней жидкий метан, возможно, будет находится в перегретом состоянии и под соответствующим давлением его насыщенного пара (в общем случае оно может заметно превышать атмосферное давление). Если этого давления будет недостаточно для слива метана методом вытеснения, то транспортная емкость 19 самонаддувается через клапан 20 и испаритель 21. Жидкий метан через клапан 24 и регулятор давления 22 поступает на теплообменник 16 охладителя жидкого метана 14 и далее - в криогенную рабочую емкость жидкого метана 12. По окончании слива газообразный метан через клапан 24 и регулятор давления 22 также подается на теплообменник 16 охладителя жидкого метана 14, конденсируется и затем стекает в криогенную рабочую емкость жидкого метана 12.

В охладителе жидкого метана 14 условия теплообмена на теплообменнике 16 (расход сливаемого метана, температурный напор и т.д.) выбираются, исходя из того, чтобы температура метана на входе в криогенную рабочую емкость жидкого метана 12 была в пределах, соответствующих давлению ее насыщенных паров выше атмосферного на величину давления хранения, но ниже эксплуатационного рабочего давления в криогенной рабочей емкости жидкого метана 12. Например, при температуре жидкого метана в диапазоне минус 158°С … минус 143°С давление его насыщенного пара составит 0,132Мпа … 0,269МПа. Это исключит, во-первых, подсасывание в систему хранения воздуха и, во-вторых, срабатывание предохранительного клапана данной емкости (на фиг. 1 не показан).

В процессе слива методом вытеснения управление давлением в емкостях с большим объемом достаточно инерционно. По этой причине в транспортной емкости 19 возможны колебания давления до уровня, превышающего давление настройки предохранительного клапана 25, что будет сопровождаться выходом метанового дренажа в полость смешивания флегматизатора дренажей метана 29. Его расход в этой дренажной магистрали определяется одним из двух однотипных датчиков расхода дренажных газов системы слива метана 26. Второй такой же датчик стоит в линии поступления в ту же полость смешивания флегматизатора дренажей метана 29 газифицированного азота из охладителя метана 14. Этот расход газифицированного азота возникает сразу после начала слива метана через теплообменник 16 вследствие кипения жидкого азота на его поверхности (при охлаждении жидкого метана в теплообменнике 16).

Данный газифицированный азот выводится в полость смешивания флегматизатора дренажей метана 29 через регулятор давления 30. Его настройка соответствует давлению, требуемому для поддержания в охладителе жидкого метана 14 заданной температуры жидкого азота. Например, настройка регулятора давления 30 на (0,36…0,42) МПа будет поддерживать в охладителе жидкого метана 14 указанную выше оптимальную температуру кипящего жидкого азота в пределах минус 182,5°С… минус 180°С. Подпитка охладителя жидкого метана 14 жидким азотом с целью компенсации потерь на выкипание осуществляется из криогенной емкости жидкого азота 1 через клапан 5 и регулятор давления 17. Соответственно криогенная емкость жидкого азота 1 должна быть наддута до давления выше (0,36…0,42) МПа.

Упомянутые выше датчики расхода дренажных газов системы слива метана 26 управляют регулятором расхода азота 27, который в случае недостаточности расхода азота из охладителя жидкого метана 14 для флегматизации дренажа метана из транспортной емкости с жидким метаном 19 через регулятор давления 28 открывает поступление в полость смешивания флегматизатора метана 29 дополнительного расхода газообразного азота. В настоящем описании в качестве примера дополнительный расход газообразного азота осуществляется из газовой полости криогенной емкости жидкого азота 1 через заблаговременно открытый клапан 4. Подачу азота можно производить и из азотного контура системы газоснабжения стартового комплекса (на фиг. 1 не показан).

При хранении жидкого метана поддержание требуемой его температуры осуществляется посредством периодического подключения циркуляционного контура термостатирования (криостатирования) в криогенной рабочей емкости жидкого метана 12. Для этого открывается клапан 11, и циркуляционный насос 10 через обратный клапан 18 и теплообменник 16 охладителя жидкого метана 14 осуществляет прокачивание жидкого метана.

Перед заправкой РКН по описанной выше схеме вновь производится заполнение жидким азотом охладителя жидкого метана 14 и доведение его температуры до минус 182,5°С… минус 180°С (и давления (0,36…0,42)МПа). Затем данным жидким азотом производится захолаживание всей заправочной линии и предварительное захолаживание бака горючего РКН 61. Для выполнения указанной операции открывается клапан 33, и жидкий азот из полости охладителя жидкого метана 14 через проточный теплообменник ЗРА 34 начинает поступать в азотный экран заправочной магистрали 42. При этом посредством теплообменника ЗРА 34 захолаживается клапан 35, находящийся вместе с теплообменником 34 в одном теплоизолированном объеме (обозначенным на фиг. 1 двойной пунктирной линией). Жидкий азот, поступающий в азотный экран 42, захолаживает трубопровод жидкого метана заправочной магистрали 43. Затем жидкий азот посредством проточного теплообменника ЗРА 44 захолаживает клапан 45 и через дроссельный клапан 46 поступает в отрезок трубопровода жидкого метана 43 между клапаном 45 и открывшимся заправочно-сливным клапаном бака горючего РКН 60. Одновременно с этим открываются: клапан 45, все клапаны (53, 55, 56, и 57) насосной установки циркуляционного контура термостатирования жидкого метана в баке горючего РКН 52, клапан 59.

Это приводит к поступлению холодного азота газифицированного азота на захолаживание бака горючего РКН 61 (коротким путем), и одновременно (окружным путем) на захолаживание всех элементов насосной установки циркуляционного контура термостатирования жидкого метана в баке горючего РКН 52 (через отрезок трубопровода жидкого метана заправочной магистрали 43 до точки «А»).

Весь этот азот (после дросселя 46) приходит в бак горючего РКН 61. Дренаж азота из него производится через дренажно-предохранительный клапан бака горючего РКН 62, датчик расхода газов системы дренажа бака горючего РКН 63 и далее - в полость смешивания флегматизатора дренажей метана 70. На этом этапе регулятор расхода азота 64 не задействуется.

Затем открывается клапан 66 (он будет открыт до момента окончания криостатирования метана в баке горючего РКН). Это приводит к поступлению жидкого азота из азотного экрана заправочной магистрали 42 на проточный теплообменник 58 насосной установки циркуляционного контура термостатирования жидкого метана в баке горючего РКН 52 и регулятор давления 68 в полость смешивания флегматизатора дренажей метана 70.

Посредством проточного теплообменника 58 в дальнейшем из теплоизолированного объема насосной установки циркуляционного контура термостатирования жидкого метана в баке горючего РКН 52 производится отведение внешнего притока тепла.

Одновременно с захолаживанием перечисленных выше элементов происходит захолаживание криогенной сливной емкости 73. При этом прием жидкого кипящего азота (с температурой минус 196°С) осуществляется через клапан 75 в отсек приема слива жидкого метана 74, а через клапан 77 - в отсек приема дренажей метана и метансодержащих газовых смесей 76. Дренаж газифицированного азота осуществляется из этих отсеков соответственно через клапаны 71 и 51 в полость смешивания флегматизатора дренажей метана 70.

Одновременно с захолаживанием линии подачи жидкого метана в РКН производится самонаддув криогенной рабочей емкости жидкого метана 12 путем подачи данного КРТ через клапан 9 на испаритель 8.

Таким образом, после указанных операций вся заправочная магистраль подачи жидкого метана в РКН полностью захоложена, после чего дроссельный клапан 46 закрывается. Криогенная рабочая емкость жидкого метана 12 наддута до давления вытеснения (рабочего давления). Сливная емкость 73 заполнена жидким кипящим азотом.

Далее для заправки РКН жидким метаном открываются клапаны 35 и 45. Жидкий метан проходит через теплообменник 32 охладителя жидкого метана 14, далее следует по холодному трубопроводу жидкого метана через клапан 45, заправочно-сливной клапан 60, после чего поступает в бак горючего РКН 61. Одновременно происходит заполнение жидким метаном и насосной установки циркуляционного контура термостатирования жидкого метана в баке горючего РКН 52. При этом азотный экран заправочной магистрали 42 в продолжении заправки подпитывается жидким азотом из охладителя метана 14.

Как отмечалось выше, бак горючего РКН 61 предварительно захолаживался. Однако он не теплоизолирован. Это приведет к частичному кипению метана (в верхнем слое) в баке на этапе заправки. Дренаж паров метана будет осуществляться через клапаны 49, 47 и регулятор давления 48 на коллектор ввода и распыления в жидком азоте дренажей метана и метансодержащих газовых смесей 78, расположенный ниже уровня жидкого азота в отсеке приема дренажей метана и метансодержащих газовых смесей криогенной сливной емкости 76. Барботаж газообразного метана через слой жидкого азота с температурой минус 196°С приведет к кристаллизации метана. Так как плотность кристаллов метана в два раза ниже плотности жидкого азота, они всплывут и накопятся на зеркале жидкого азота в данном отсеке.

В том случае, если заправка РКН производится метаном, переохлажденным, например в контуре криостатирования криогенной рабочей емкости жидкого метана 12 или (и) в охладителе жидкого метана 14 ниже точки его кипения при нормальном давлении, давление в баке горючего РКН 61 через какое-то время может стать ниже атмосферного. Чтобы это не привело к потере устойчивости оболочки данного бака (ее смятию) давление в нем должно регулироваться посредством наддува азотом через регулятор расхода азота 50. Возможный при этом дренаж избыточного давления происходит через дренажно-предохранительный клапан бака горючего РКН 62. Этот процесс по своему характеру может быть импульсным или непрерывным в зависимости от конструкции конкретного дренажно-предохранительного клапана бака горючего РКН 62. Указанные дренажные газы будут являться смесью азота с парами метана, которую условно принимают как чистый метан. В процессе дренажа по сигналу от датчика расхода газов системы дренажа бака горючего РКН 63 регулятор расхода азота 64 подаст требуемый расход азота через регулятор давления 69 в полость смешивания флегматизатора дренажей метана 70.

По окончании заправки клапан 35 закрывается, поступление метана в линию заправки прекращается, при этом клапан 45 и заправочно-сливной клапан бака горючего РКН 60 остаются открытыми. Затем начинается криостатирование метана в баке горючего РКН 61. Для чего открывается клапан 59 и запускается циркуляционный насос 54. На первом этапе циркуляция метана производится от верхней части бака горючего РКН 61 в нижнюю часть. Она производится через клапаны 59, 56, циркуляционный насос 54, клапан 55, и далее от точки «А» через трубопровод жидкого метана заправочной магистрали 43, клапан 45, заправочно-сливной клапан бака горючего РКН 60 (клапаны 57 и 53 закрыты). Криостатирование жидкого метана происходит за счет теплообмена с жидким азотом, находящимся в азотном экране. Азотный экран заправочной магистрали 42 в продолжении криостатирования подпитывается жидким азотом из охладителя метана 14. При необходимости на заключительном этапе криостатирования направление циркуляции меняется на обратное для выравнивания температурного поля в баке горючего РКН 61. Для этого клапаны 56, 55 закрываются, клапаны 57 и 53 открываются.

Во время криостатирования метана в баке горючего РКН 61 производится подготовка полости криогенной рабочей емкости жидкого метана 12 к сливу метана из РКН на случай отмены пуска. Для этого производится сброс давления наддува метана из газовой полости криогенной рабочей емкости жидкого метана 12 через клапан 36 и регулятор давления 37 на коллектор ввода и распыления в жидком азоте дренажей метана и метансодержащих газовых смесей 78, расположенный ниже уровня жидкого азота в отсеке приема дренажей метана и метансодержащих газовых смесей 76. При этом весь дренаж метана переводится в кристаллическое состояние. Дренаж азота из данного отсека, газифицированного в процессе кристаллизации барботируемого метана, отводится через клапан 51 в полость смешивания флегматизатора дренажа метана 70, в которую на это время через клапан 65 и регулятор расхода 69 подается газообразный азот.

По окончании криостатирования метана в баке горючего РКН 61 заправочно-сливной клапан бака горючего 60 закрывается, клапан 35 открывается, и весь метан из линии заправки сливается по наклонному трубопроводу жидкого метана заправочной магистрали 43 назад в криогенную рабочую емкость жидкого метана 12. Клапан 45 закрывается.

Однако, как отмечалось выше, из некоторых точек системы заправки метан самотеком не может быть возвращен в криогенную рабочую емкость жидкого метана 12. В этом случае после операции криостатирования метана в баке горючего РКН производится подача жидкого азота в сливные магистрали для их захолаживания и исключения вскипания в них сливаемого метана. Например, если предположить, что из насосной установки циркуляционного контура термостатирования жидкого метана в баке горючего РКН 52 (на фиг. 1 - из точки «В») слив будет производиться в криогенную сливную емкость 73 (в ее отсек приема слива жидкого метана 78), то для захолаживания сливной магистрали открывается клапан 67, и жидкий азот из азотного экрана заправочной магистрали 42 через проточный теплообменник ЗРА 58 поступит в магистраль слива ниже клапана 72 и далее в отсек приема слива жидкого метана криогенной сливной емкости 74. Далее по окончании захолаживания клапан 67 закрывается, клапан 72 открывается, и производится слив метана уже по холодной сливной линии. Дренаж азота, газифицированного в процессе кристаллизации слива метана в отсеке приема слива жидкого метана 74, условно считается дренажом газообразного метана. Он отводится через клапан 71 в полость смешивания флегматизатора дренажа метана 70, в которую на это время через клапан 65 и регулятор расхода 69 подается газообразный азот.

В дальнейшем весь накопленный в криогенной сливной емкости кристаллический метан подлежит утилизации.

При необходимости проведения дренажа метана из газовой подушки криогенной рабочей емкости жидкого метана 12 (например, на этапе хранения, когда в криогенной сливной емкости нет жидкого азота) через клапан 65 и регулятор давления 69 открывается подача азота в полость смешивания флегматизатора дренажа метана 60, после чего через клапан 40 и регулятор давления 41 производится дренаж метана в указанную полость.

В процессе слива метана из бака горючего РКН 61 (при несостоявшемся пуске) производится его наддув через регулятор расхода азота 50 (до уровня ниже давления срабатывания дренажно-предохранительный клапан бака горючего РКН 62). Далее слив производится в криогенную рабочую емкости жидкого метана 12 через принудительно открытый заправочно-сливной клапан бака горючего РКН 60 в порядке, обратном заправке. При этом дренаж из криогенной рабочей емкости жидкого метана 12 производится через клапан 36 и регулятор давления 37 на коллектор ввода и распыления в жидком азоте дренажей метана и метансодержащих газовых смесей 78. По окончании слива метана избыточное давление из бака горючего 61 сбрасывается через клапаны 49, 47 и регулятор давления 48 на коллектор ввода и распыления в жидком азоте дренажей метана и метансодержащих газовых смесей 78.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАПРАВКИ ЖИДКИМ КИСЛОРОДОМ БАКА ОКИСЛИТЕЛЯ РАКЕТНОЙ ДВИГАТЕЛЬНОЙ УСТАНОВКИ | 2002 |

|

RU2225813C2 |

| СПОСОБ ЗАПРАВКИ ЖИДКИМ КИСЛОРОДОМ БАКА КОСМИЧЕСКОГО РАЗГОННОГО БЛОКА | 1999 |

|

RU2155147C1 |

| СИСТЕМА ЗАПРАВКИ ПЕРЕОХЛАЖДЕННЫМ КИСЛОРОДОМ БАКА ОКИСЛИТЕЛЯ РАЗГОННОГО БЛОКА | 2003 |

|

RU2241645C2 |

| СИСТЕМА ЗАПРАВКИ ПЕРЕОХЛАЖДЕННЫМ КИСЛОРОДОМ БАКА ОКИСЛИТЕЛЯ РАЗГОННОГО БЛОКА | 2005 |

|

RU2297373C2 |

| КРИОГЕННАЯ ЗАПРАВОЧНАЯ СИСТЕМА КОСМИЧЕСКОГО ОБЪЕКТА | 2008 |

|

RU2386890C2 |

| СПОСОБ ПОДГОТОВКИ И ПУСКА РАКЕТ-НОСИТЕЛЕЙ НА РАКЕТНО-КОСМИЧЕСКОМ КОМПЛЕКСЕ И РАКЕТНО-КОСМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2328417C1 |

| СПОСОБ ЗАПРАВКИ ЖИДКИМ КИСЛОРОДОМ БАКА ОКИСЛИТЕЛЯ РАКЕТЫ-НОСИТЕЛЯ ВОЗДУШНО-КОСМИЧЕСКОЙ СИСТЕМЫ | 2001 |

|

RU2208563C2 |

| СИСТЕМА ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА КОСМИЧЕСКОГО ОБЪЕКТА | 2002 |

|

RU2216490C1 |

| СПОСОБ ЗАПРАВКИ ЖИДКИМ КРИОГЕННЫМ КОМПОНЕНТОМ ТОПЛИВНОГО БАКА РАКЕТНО-КОСМИЧЕСКОЙ СИСТЕМЫ | 2003 |

|

RU2252180C2 |

| СПОСОБ ЗАПРАВКИ ЖИДКИМ КИСЛОРОДОМ БАКА ОКИСЛИТЕЛЯ РАКЕТЫ-НОСИТЕЛЯ ВОЗДУШНО-КОСМИЧЕСКОЙ СИСТЕМЫ | 2001 |

|

RU2197413C1 |

Изобретение относится к ракетно-космической технике, в частности к системам заправки ракет космического назначения (РКН) жидким метаном и сжиженным природным газом. Вытеснительная система заправки РКН жидким метаном содержит криогенные рабочую емкость жидкого метана и емкость жидкого азота, криогенную сливную емкость, охладитель жидкого метана, циркуляционные контуры термостатирования жидкого метана в рабочей емкости и в баке горючего РКН, теплоизолированную заправочную магистраль, оснащенную теплоизолированной запорно-регулирующей арматурой, линии отведения дренажей метана из рабочей емкости жидкого метана и из бака горючего ракеты космического назначения, флегматизаторы дренажей метана. Охладитель жидкого метана находится между рабочей емкостью метана и заправочной магистралью и заполнен жидким азотом с температурой выше точки кристаллизации метана, но ниже точки его кипения при атмосферном давлении. Заправочная магистраль на всем своем протяжении оснащена азотным экраном, размещенным между трубопроводом жидкого метана и теплоизоляцией и заполненным жидким азотом, для поступления которого он гидравлически связан с охладителем жидкого метана. Запорно-регулирующая арматура заправочной магистрали под своей теплоизоляцией оснащена проточными теплообменниками, гидравлически связанными с азотным экраном. Криогенная сливная емкость имеет два отсека, заполненных жидким азотом с температурой ниже точки кристаллизации метана, один из которых предназначен для приема сливов жидкого метана, а второй оснащен в нижней своей части коллектором ввода и распыления в жидком азоте дренажей метана и метансодержащих газовых смесей. Заправочная магистраль и ее азотный экран на участке между охладителем метана и РКН являются теплообменником контура термостатирования метана в баке горючего РКН. Криогенная азотная емкость имеет гидравлическую связь с криогенной рабочей емкостью жидкого метана и сливной емкостью для подачи в них жидкого азота. Достигается снижение уровня опасности на стартовом комплексе. 2 з.п. ф-лы, 1 ил.

1. Вытеснительная система заправки ракеты космического назначения жидким метаном, включающая криогенные рабочую емкость жидкого метана и емкость жидкого азота, криогенную сливную емкость, охладитель жидкого метана, циркуляционные контуры термостатирования жидкого метана в рабочей емкости и в баке горючего ракеты космического назначения, теплоизолированную заправочную магистраль, идущую с уклоном в сторону рабочей емкости жидкого метана и оснащенную теплоизолированной запорно-регулирующей арматурой, линии отведения дренажей метана из рабочей емкости жидкого метана и из бака горючего ракеты космического назначения, флегматизаторы дренажей метана, отличающаяся тем, что охладитель жидкого метана находится между рабочей емкостью метана и заправочной магистралью и заполнен жидким азотом с температурой выше точки кристаллизации метана, но ниже точки его кипения при атмосферном давлении, заправочная магистраль на всем своем протяжении оснащена азотным экраном, размещенным между трубопроводом жидкого метана и теплоизоляцией и заполненным жидким азотом, для поступления которого он гидравлически связан с охладителем жидкого метана, запорно-регулирующая арматура заправочной магистрали под своей теплоизоляцией оснащена проточными теплообменниками, гидравлически связанными с азотным экраном, криогенная сливная емкость имеет два отсека, заполненных жидким азотом с температурой ниже точки кристаллизации метана, один из которых предназначен для приема сливов жидкого метана, а второй оснащен в нижней своей части коллектором ввода и распыления в жидком азоте дренажей метана и метансодержащих газовых смесей, заправочная магистраль и ее азотный экран на участке между охладителем метана и ракетой космического назначения являются теплообменником контура термостатирования метана в баке горючего ракеты космического назначения, криогенная азотная емкость имеет гидравлическую связь с криогенной рабочей емкостью жидкого метана и сливной емкостью для подачи в них жидкого азота.

2. Система заправки по п. 1, отличающаяся тем, что азотный экран заправочной магистрали связан через дроссельный клапан с концевым участком ее трубопровода жидкого метана непосредственно перед заправочно-сливным клапаном бака горючего ракеты космического назначения.

3. Система заправки по п. 1, отличающаяся тем, что магистрали слива жидкого метана в сливную емкость имеют гидравлическую связь с источником жидкого азота для их захолаживания перед началом слива.

| Система охлаждения ракетного топлива на стартовом комплексе | 2021 |

|

RU2772307C1 |

| EP 2902326 B1, 24.08.2016 | |||

| US 10308376 B2, 04.06.2019 | |||

| ТЕХНИЧЕСКИЙ КОМПЛЕКС КОСМОДРОМА ДЛЯ ПОДГОТОВКИ К ПУСКУ РАКЕТЫ-НОСИТЕЛЯ С КОСМИЧЕСКОЙ ГОЛОВНОЙ ЧАСТЬЮ, СОДЕРЖАЩЕЙ РАЗГОННЫЙ БЛОК И КОСМИЧЕСКИЙ АППАРАТ | 2011 |

|

RU2480389C2 |

| СИСТЕМА ЗАПРАВКИ ГАЗОМ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ КОСМИЧЕСКОГО ОБЪЕКТА И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2010 |

|

RU2440918C1 |

Авторы

Даты

2024-12-19—Публикация

2024-05-02—Подача