В процессах водоподготовки при приготовлении питьевой воды и технологических вод, таких как обессоленные воды после обратного осмоса или ионного обмена широко используются такие методы, как насыщения воды кислородом, так и удаления из нее растворенных газов.

Изобретение относится к устройствам для удаления из воды свободного воздуха, растворенных газов с пределом выше растворимости при данных условиях (углекислоты, сероводорода, радона) т.п., для удаление низких концентраций малорастворимых веществ (хлорорганики - тригалометанов, тетрахлорэтилена, трихлорэтилена, а также для декарбонизация - удаление растворенного углекислого газа и аналогично по подходу удаление растворенного аммиака), и может использоваться в установках умягчения и Н-катионирования воды для энергетики, декарбонизации воды после систем обратного осмоса и ионного обмена в энергетике, химической и других отраслях промышленности. Кроме того, она применяется для насыщения воды кислородом воздуха при подготовки питьевой воды, очистки воды от железа.

Для указанных целей используются ряд технологических приемов и конструкций аппаратов.

Для проведения всех этих процессов требуется большая площадь массообмена (мелкие капли, тонкие пленки). В соответствие с этим применяются аппараты, создающие большую поверхность массообмена и противоточный/прямоточный поток свежего воздуха.

Достигнув состояния эмульсии, водо-воздушная смесь приобретает чрезвычайно большую поверхность контакта мелкораздробленных капель воды с воздухом (до 100 тыс. м2/м³ и более), что является оптимальным условием для интенсивного перехода свободного СО2 или любого другого газа, находящегося в неравновесном состоянии из воды в воздух.

Как известно, концентрация растворенных газов в воде связана с парциальным давлением каждого компонента в газовой смеси, находящейся в контакте с поверхностью воды, законом Генри. Для одного компонента закон Генри можно записать так:

,

,

где Ci - мольная концентрация i-го газа в растворе; Pi - парциальное давление этого газа над поверхностью воды; ki - коэффициент Генри (растворимость газа).

Иногда ту же закономерность записывают в другой форме:

.

.

В этом случае коэффициент пропорциональности Ki называют константой Генри. Константа Генри, помимо природы самого газа, зависит от температуры и химического состава воды, в частности - от pH.

Закон Генри распространяется только на газы, не реагирующие с водой, такие как N2, O2, Ra. Для таких газов как СО2, NH3, H2S закон Генри применим, если под концентрацией Ci понимать их концентрацию только в виде растворенного газа. Если же за Ci принимать полное содержание газа в растворе (во всех формах), то зависимость растворимости от давления газового компонента носит нелинейный характер.

Если концентрация растворенного в воде газа больше или меньше, чем равновесная в контактирующем с ней воздухе, то через некоторое время возникает массопередача и установится равновесное состояние.

Аэрация или дегазация какого-либо газа осуществляется благодаря тому, что парциальное давление этого газа в воздухе больше или меньше равновесного, соответствующего концентрации газа в обрабатываемой воде. Сущность физических методов дегазации состоит в создании условий, когда парциальное давление удаляемого газа минимально или вовсе стремится к нулю.

Скорость процесса зависит от степени отклонения системы от равновесного состояния, свойств жидкости, удаляемого газа и десорбирующего агента, площади контакта, характера взаимодействия между жидкими и газообразными фазами (физическое, химическое) в массообменном аппарате.

Наиболее распространены для удаления из воды углекислого газа декарбонизаторы - аппараты, заполненные различными распределителями воды (чаще - насыпными, например, кольцами Рашига, Палля и др.), называемыми насадкой, или без заполнителей, и продуваемые воздухом навстречу водному потоку. см. А.Г. Лаптев и др. Расчет насадочного декарбонизатора на ТЭС. - Казань: Казан. гос. энерг. ун-т, 2018. - 24 с..

В насадочных декарбонизаторах вода разбрызгивается или распыляется и равномерно распределяется над упорядоченно или неупорядоченно уложенной насадкой. В настоящее время распространяются насадки из колец, хорд и др., изготовленные из пластмассы, имеющие значительно меньший вес и обеспечивающие большую площадь поверхности контакта. Вода распределяется по насадке тонкой пленкой, что увеличивает поверхность контакта и способствует отделению свободной углекислоты. Воздух подается вентилятором в нижнюю часть колонны под перфорированную решетку, служащую опорой для насадки. Воздух и вода двигаются противотоком. Для выпуска воздуха в верхней части декарбонизатора предусмотрен каплеуловитель, предотвращающий вынос капель воды. Дегазированная вода накапливается в резервуаре, расположенном под контактной колонной. Остаточная концентрация CO2 в жидкой фазе зависит, прежде всего, от расхода воздуха, а также от температуры, скорости потока воды, типа и объема насадки. С помощью правильно рассчитанной установки для удаления CO2 можно получить остаточную концентрацию, очень близкую к равновесной (3-5 мг/л).

Серийно производятся аппараты производительностью от 15 до 300 м3/ч и имеющие диаметр от 565 мм до 2520 мм и массу от 1000 до 17 000 кг.

Рекомендованный удельный расход воздуха на кубометр декарбонизированной воды составляет от К= 25 м3/м3 для установок умягчения, до К= 40 м3/м3 для обессоливающих установок.

Такие аппараты морально устарели, громоздки, дороги, трудоемки в обслуживании и ремонте. Их производительность рассчитана на некое среднее значение, за пределами которого их эффективность падает. Так, при малых концентрациях CO2 у аппарата получится многократный запас, обусловливающий избыточные капитальные и энергетические затраты, а при больших - эффективность аппарата окажется недостаточной.

При применении насадочных аппаратов для обработки подземной воды с целью удаления железа, насадка быстро зарастает гидроокисью железа и требует регулярной остановки и отмывки.

Так, при малых концентрациях CO2 у аппарата получится многократный запас, обусловливающий избыточные капитальные и энергетические затраты, а при больших - эффективность аппарата окажется недостаточной. Предлагается множество вариантов устранения этих недостатков.

В последние годы предлагается ряд новых типов устройства для удаления газов из воды, основанных на других принципах создания большой площади контакта фаз за счет тонкодисперсного распыления обрабатываемой воды см. В. И. Шарапов, М. А. Сивухина Декарбонизаторы. Ульян. гос. техн. ун-т. - Ульяновск: УлГТУ, 2000. - 203 с.

Например, струйные (распылительные) декарбонизаторы ДКС производства многопрофильного предприятия «КВАРК», см. https://www.kwark.ru/dekarbonizatoryi-obezzhelezivateli.html Декарбонизатор состоит из цилиндрического корпуса, который содержит кроме наружной, также и внутреннюю обечайку, служащую для отвода избыточного воздуха. В кольцевом зазоре между обечайками закреплен кольцевой коллектор, разделенный на три секции с индивидуальным подводом к каждой секции обрабатываемой воды, из которых она подается на равномерно установленные многочисленные форсунки под давлением 0,15 МПа диспергирующие воду в виде микродисперсного тумана с огромной поверхностью контакта, в котором происходит эффективная дегазация обрабатываемой фазы. При его опускании в эжекторном устройстве происходит подсасывание наружного воздуха, при контакте с которым из капель воды удаляется растворенный газ в неравновесном состоянии (углекислота и т.п.).

Основные преимущества декарбонизатора ДКС - он свободен от основного недостатка обычных декарбонизаторов - ухудшения работы из-за отложений окислов железа на кольцах Рашига, малая материалоемкость - примерно в 40 раз меньшая, чем у обычных насадочных декарбонизаторов, надежность, возможность ступенчато (100, 65, 33%) изменять производительность. Чистка форсунок при загрязнении производится путем отключения секции и снятия форсунок со штуцеров.

Вместе с тем, такие аппараты имеют следующие недостатки: малое проходное сечение многочисленных форсунок требует их частого обслуживания, габариты и вес всё-таки достаточно велики. В литературе отсутствуют реальные данные по эксплуатации таких ДКБ.

В промышленности уже много лет успешно, но в малом количестве, эксплуатируются вакуумно-эжекционные декарбонизаторы, разработанные И.Г. Комарчевым [см. паент РФ №2030873, от 20.03.1995, а также Комарчев И.Г. Исследование и разработка вакуумно-эжекционного способа удаления свободной двуокиси углерода из воды. диссертация кандидата технических наук. - Москва, 1986. - 260 с. ] которые представляет собой многоступенчатый водо-воздушный эжектор. Он состоит из вакуумно-распылительной головки, и ряда ступеней, выполненных из соосно расположенных труб. Ступени являются камерами смешивания. По данным И.Г. Комарчева, оптимальное число ступеней составляет 4-7. Эжектор должен быть установлен строго вертикально. Воздух в ступени эжектора подводится через специальные патрубки. Имеются и похожие варианты данной конструкции, например, Вольская О.Н. Технологии и организация гидротехнического строительства: учеб. пособие. ВолгГТУ. - Волгоград: ООО «Сфера», 2017. - 121 с.

Наиболее близкими по существенным признакам к заявляемому является устройство очистки воды, описанное в авторском свидетельстве №1161480, от 15.06.1985, в котором патрубок для подачи воды снабжен соплом с насадкой Вентури и расположенным концентрично с внешней стороны сопла цилиндром, а смеситель выполнен в виде присоединенных к последнему цилиндров с последовательным увеличивающимися диаметром и длиной и с патрубками для подачи воздуха. Вакуумирование ведут путем подачи потока воды под давлением в конфузор с насадками Вентури.

Принцип действия вакуумно-эжекционного аппарата заключается в следующем. Вода поступает в аппарат через конически сходящийся насадок, предназначенный для увеличения скорости выхода жидкости, то есть для создания струи, обладающей большой удельной энергией, что необходимо для обеспечения эффективного процесса десорбции растворенных газов и абсорбции кислорода. Из конического сходящегося насадка вода поступает в насадок Вентури, внутри которого возникает сферическая кольцевая вакуумная зона. В пределах этой зоны транзитная струя находится в вакууме. Из насадки Вентури струя попадает в вакуумную камеру, проходя которую создает кольцевую вакуумную зону. Таким образом, в этой части аппарата струя постоянно находится в зоне вакуума, что способствует возникновению в ней мгновенного объемного вскипания, кавитационных явлений и выделению значительного количества газа из воды и разрушению целостности струи.

Из вакуумной камеры струя воды попадает в эжекционную камеру смешивания большего диаметра, в которую через зазоры между нею и вакуумной камерой или через специальные патрубки эжектируется окружающий воздух. Аналогичная картина наблюдается в последующих камерах смешивания. Степень дисперсности водо-воздушного потока увеличивается от ступени к ступени до состояния эмульсии.

Производительность каждого аппарата около 18 м3/ч, которая ограничивается рабочим давлением и высотой аппарата.

При этом И.Г. Комарчевым был получен коэффициент эжекции, равный отношению расхода воздуха к расходу воды - Кэж не выше 16, и при этом обеспечивалось снижение концентрации СО2 с 90 до 3,5 мг/л. Конструкция не располагает резервами для увеличения коэффициента эжекции воздуха, который и определяет эффективность удаления газов из воды.

Главным недостатком такого устройства является большой расход энергии для создания напора воды и ограниченность производительности одного аппарата. По данным многолетней успешной эксплуатации вакуумно-эжекционных декарбонизаторов на Средне-Уральской ГРЭС, давление воды перед соплами должно быть не менее 5-7 атм. Устройство отличается и большой высотой - 5-7 м. Кроме того, высокий вакуум, поддерживаемый в вакуумной камере приводит к постоянным пульсациям давления, кавитации, тряске аппарата и ускоряет его износ.

Задачей изобретения является усовершенствование конструкции, позволяющее устранить отмеченные недостатки, а также упростить конструкцию при сохранении остальных положительных качеств прототипа, и при сохранении и улучшении качества очищаемой воды.

Технический результат - уменьшение расхода энергии, затрачиваемой на удаление газов из воды, при сохранении и улучшении качества очищаемой воды и одновременно высокой производительности устройства.

Технический результат достигается тем, что эжекторное многоступенчатое устройство для удаления газов из воды содержит конический сходящийся насадок с соплом Вентури, расположенный концентрически в вакуумной камере и входящий в нее, а вакуумная камера соединена с рядом камер смешения с воздухом, выполненных в виде последовательно соединенных труб с увеличивающимся диаметром и снабженных устройствами подвода воздуха, образующие ступени эжекционных камер. При этом вакуумная камера, дополнительно содержит конический сходящийся насадок с дополнительным соплом Вентури и снабжена патрубком с регулирующим устройством для ввода воздуха, причем основное сопло Вентури выполнено соосно, и входит в дополнительное сопло Вентури вакуумной камеры на глубину на 0,5-2,0 диаметра Д1, а последнее входит в первую ступень эжекционной камеры подсоса воздуха. Причем каждая ступень эжекционной камеры представляет собой трубу, снабженную в верхней части многочисленными отверстиями для подсоса воздуха, имеющих общую площадь сечения от 0,5 до 1,5 площади сечения эжекционной камеры, в которой они выполнены, где нижний край отверстий не должен быть ниже нижнего среза дополнительного сопла Вентури или сопла предыдущей эжекционной камеры, более чем 0,1-0,3 диаметра соответствующего отверстия для подсоса воздуха.

Регулирующее устройство для ввода воздуха поддерживает разряжение в вакуумной камере на уровне - 0,1-0,5 ати.

В предлагаемом устройстве после последней ступени расширения предпочтительно должна устанавливаться отбойная пластина на расстоянии, не препятствующем свободному выходу газо-воздушной смеси.

Также предлагаемое устройство может размещаться в общем корпусе в виде несущей трубы, являющейся продолжением последней и большей эжекционной камеры устройства.

Каждая эжекционная камера может включать крепежные распорки, в виде горизонтальной пластины, выполненной для крепления в ней дополнительного сопла Вентури или сопла предыдущей эжекционной камеры.

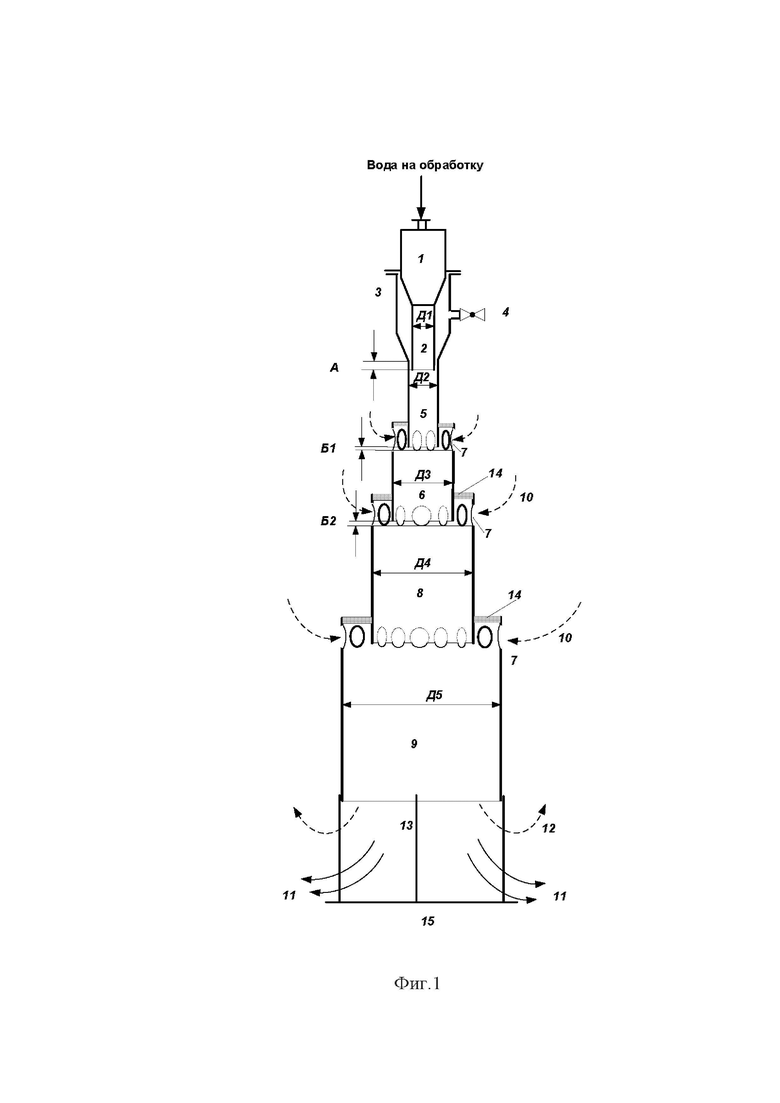

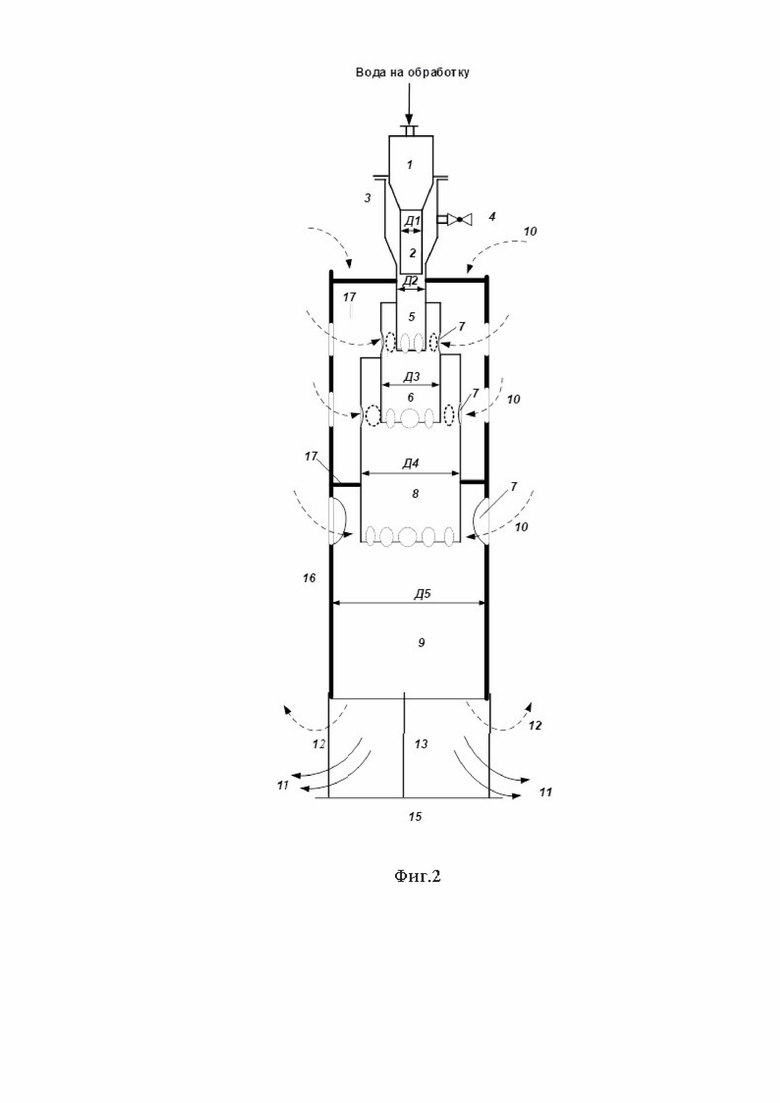

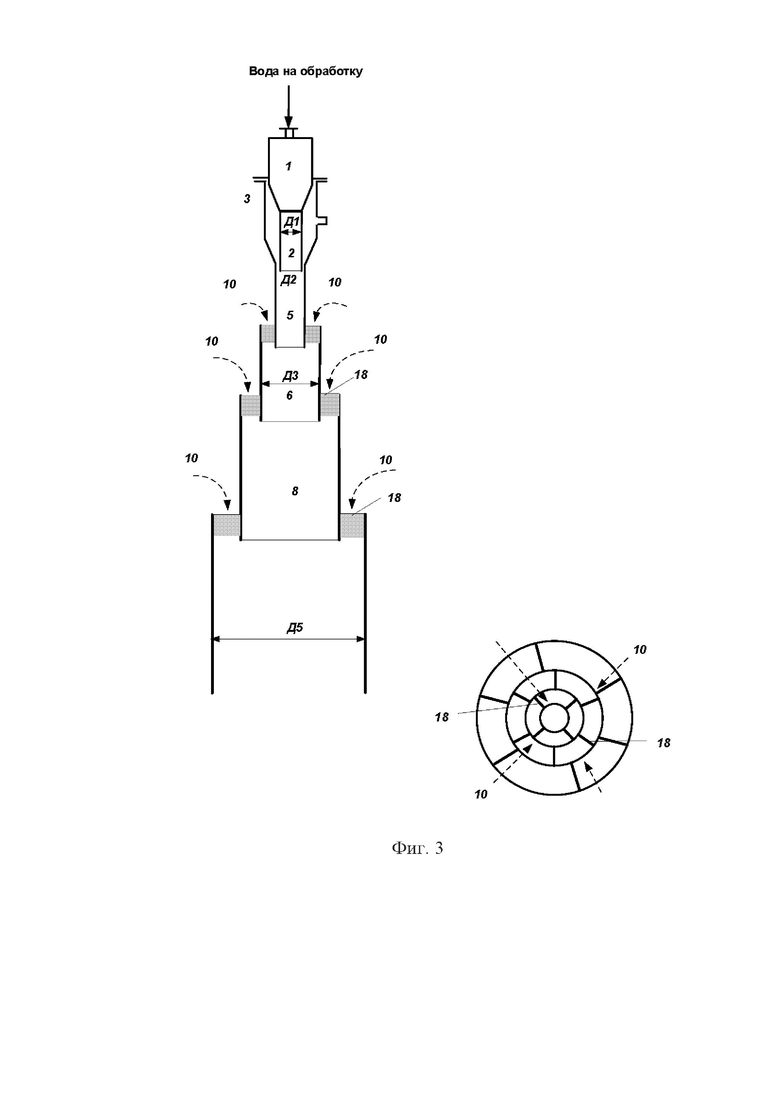

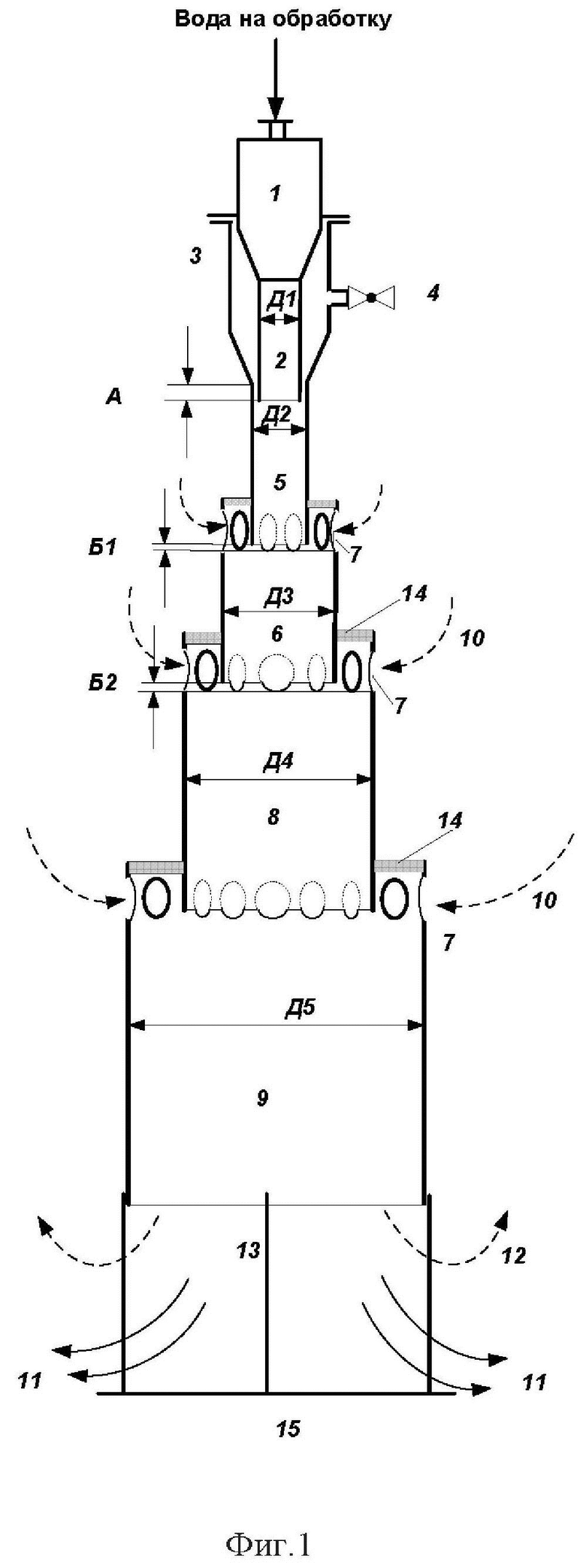

Предлагаемое решение поясняется фигурами 1-3 где приведена схема предлагаемого устройства.

На фигурах позициями обозначены следующие элементы:

1 - камера подачи воды;

2 - основной насадок Вентури;

3 - вакуумная противокавитационная камера;

4 - патрубок для ввода воздуха с регулирующим устройством;

5 - дополнительный насадок Вентури;

6 - первая эжекционная камера подсоса воздуха;

7 - отверстия ввода воздуха;

8 - вторая эжекционная камера подсоса воздуха;

9 - третья эжекционная камера подсоса воздуха;

10 - поток воздуха в аппарат;

11 - вода с удаленным газом;

12 - поток воздуха из аппарата;

13 - соединительные стяжки;

14 - соединительная проставка;

15 - отбойная пластина;

16 - общий корпус аппарата;

17 - соединительные детали;

18 - вертикальная соединительная пластина-распорка.

В устройстве, показанном на фиг.1-3 ввод воды осуществляется через камеру подачи воды 1 с конически сходящимся насадком, а из него вода поступает в насадок Вентури 2 с диаметром Д1 для увеличения скорости выхода жидкости. Вокруг конического насадка 1 и насадка Вентури 2 установлена вакуумная противокавитационная камера 3 с насадком Вентури 5 и патрубком для ввода воздуха 4, снабженным регулирующим устройством. Причем насадок Вентури 2 частично заглублен на глубину А в насадок Вентури 5 с диаметром Д2 (соответственно Д1 меньше Д2) из которого водо-воздушная смесь входит в первую ступень эжекционной камеры подсоса воздуха 6 с диаметром Д3, снабженной многочисленными отверстиями для подсоса воздуха 7, причем они должны иметь общую площадь сечения от 0,5 до 1,5 площади сечения первой ступени эжекционной камеры, а нижний край отверстий не должен быть ниже нижнего среза дополнительного сопла Вентури, более чем на 0,1-0,3 диаметра воздушного отверстия этой эжекционной камеры (величина Б1, Б2), для всех последующих ступеней эжекции 8, 9 с диаметром Д4 и Д5 указанные выше правила сохраняются. При этом первая эжекционная камера подсоса воздуха 6 заглублена во вторую эжекционную камеру подсоса воздуха 8, вторая эжекционная камера подсоса воздуха 8 заглублена в третью эжекционную камеру подсоса воздуха 9 и т.д. Количество ступеней подсоса воздуха зависит от необходимого для процесса коэффициента эжекции и колеблется от 2 до 6. Проходя через каждую ступень, вода, за счет кинетической энергии подсасывает огромное количество внешнего воздуха 10, который диспергируется и способствует процессу десорбции/удалению из воды растворенных газов.

На выходе из последней ступени 9 водо-воздушная смесь разделяется на обработанную воду 11 и воздух, содержащей удаленные газы 12.

В нижней части аппарата на стяжках 13 может быть установлена отбойная пластина 15 для предотвращения попадания пузырьков воздуха на всас насоса откачки воды.

Корпуса всех ступеней 6, 8, 9 могут выполняться из ПВХ или нержавеющей стали. При использовании ПВХ ступени соединяются стандартными соединительными проставками 14. Для крупных аппаратов конически сходящийся насадок 1, насадок Вентури 2, дополнительная вакуумная противокавитационная камера 3 с патрубком для ввода воздуха 4 и насадок Вентури 5 изготавливаются из нержавеющей стали, поскольку в этом случае проще подбирать готовые трубки и конусы под рассчитанные размеры.

Для удобства обслуживания аппарат может выполняется в едином корпусе 16 из трубы ПВХ максимального диаметра Д5, см. фиг.2. Его соединения со ступенями эжектора выполняются из стандартных крепежных метизов 17. Отверстия 7 для подсасывания воздуха выполняются как во внешнем кожухе 16, так и во всех ступенях эжекторов, как показано на фиг.2.

Возможно выполнение аппарата целиком из нержавеющей стали, см. фиг. 3. В этом случае возможно соединение ступеней эжекторов с помощью вертикальных крепежных пластин-распорок 18, образующих систему ввода воздуха. При необходимости увеличить проходное сечение ввода воздуха могут быть выполнены и дополнительные отверстия в корпусе ступени.

При многочисленных испытаниях аппаратов разной производительности нами было установлено, что коэффициент эжекции критически зависит от сечения отверстий подачи воздуха и от их расположения. Установлено, что для получения максимального Кэж отверстия для подсоса воздуха 7 должны иметь общую площадь сечения от 0,5 до 1,5 сечения ступени эжекционной камеры, а нижний край отверстий должен быть максимально близок к нижнему срезу сопла Вентури, но не должен быть ниже более чем на 0,1-0,3 диаметра воздушных отверстий во избежание выбросов воды в наружу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обезжелезивания воды | 1987 |

|

SU1504226A1 |

| ГРАДИРНЯ ДЛЯ ОБРАБОТКИ ПОДЗЕМНЫХ ВОД С УСТОЙЧИВЫМИ ФОРМАМИ ЖЕЛЕЗА | 1999 |

|

RU2164331C1 |

| Способ биологической очистки сточных вод и устройство для его осуществления | 1980 |

|

SU1063789A1 |

| Способ очистки воды от железа и устройство для его осуществления | 1983 |

|

SU1161480A1 |

| Устройство для аэрации жидкости | 1990 |

|

SU1745699A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПОДЗЕМНЫХ ВОД | 1994 |

|

RU2089514C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2001 |

|

RU2206370C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ДЛЯ ХОЗЯЙСТВЕННО-ПИТЬЕВОГО ВОДОСНАБЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282594C2 |

| Способ огнепреграждения для резервуаров и газопроводов | 1988 |

|

SU1584958A1 |

| УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ | 2000 |

|

RU2159684C1 |

Изобретение предназначено для удаления газов из воды. Эжекторное многоступенчатое устройство содержит конический сходящийся насадок с соплом Вентури, расположенный концентрически в вакуумной камере и входящий в нее, а вакуумная камера соединена с рядом камер смешения с воздухом, выполненных в виде последовательно соединенных труб с увеличивающимся диаметром и снабженных устройствами подвода воздуха, образующих ступени эжекционных камер. Вакуумная камера дополнительно содержит конический сходящийся насадок с дополнительным соплом Вентури и снабжена патрубком с регулирующим устройством для ввода воздуха, причем основное сопло Вентури выполнено соосно и входит в дополнительное сопло Вентури вакуумной камеры, а последнее входит в первую ступень эжекционной камеры подсоса воздуха. Каждая ступень эжекционной камеры представляет собой трубу, снабженную в верхней части отверстиями для подсоса воздуха. Технический результат: уменьшение расхода энергии, затрачиваемой на удаление газов из воды, при сохранении и улучшении качества очищаемой воды и одновременно высокой производительности устройства. 4 з.п. ф-лы, 3 ил.

1. Эжекторное многоступенчатое устройство для удаления газов из воды, содержащее конический сходящийся насадок с соплом Вентури, расположенный концентрически в вакуумной камере и входящий в нее, а вакуумная камера соединена с рядом камер смешения с воздухом, выполненных в виде последовательно соединенных труб с увеличивающимся диаметром и снабженных устройствами подвода воздуха, образующих ступени эжекционных камер, отличающееся тем, что вакуумная камера дополнительно содержит конический сходящийся насадок с дополнительным соплом Вентури и снабжена патрубком с регулирующим устройством для ввода воздуха, причем основное сопло Вентури выполнено соосно и входит в дополнительное сопло Вентури вакуумной камеры на глубину 0,5-2,0 диаметра основного сопла Вентури, а последнее входит в первую ступень эжекционной камеры подсоса воздуха, причем каждая ступень эжекционной камеры представляет собой трубу, снабженную в верхней части отверстиями для подсоса воздуха, имеющими общую площадь сечения от 0,5 до 1,5 площади сечения эжекционной камеры, в которой они выполнены, где нижний край отверстий не должен быть ниже нижнего среза дополнительного сопла Вентури или сопла предыдущей эжекционной камеры более чем 0,1-0,3 диаметра соответствующего отверстия для подсоса воздуха.

2. Устройство по п.1, отличающееся тем, что регулирующее устройство для ввода воздуха поддерживает разрежение в вакуумной камере на уровне - 0,1-0,5 ати.

3. Устройство по п.1, отличающееся тем, что после последней ступени расширения устанавливается отбойная пластина на расстоянии, не препятствующем свободному выходу газовоздушной смеси.

4. Устройство по п.1, отличающееся тем, что размещается в общем корпусе в виде несущей трубы, являющейся продолжением последней и большей эжекционной камеры устройства.

5. Устройство по п.1, отличающееся тем, что каждая эжекционная камера включает крепежные распорки в виде горизонтальной пластины, выполненной для крепления в ней дополнительного сопла Вентури или сопла предыдущей эжекционной камеры.

| Способ очистки воды от железа и устройство для его осуществления | 1983 |

|

SU1161480A1 |

| Устройство для обезжелезивания воды | 1987 |

|

SU1504226A1 |

| Установка для очистки воды от железа | 1991 |

|

SU1810309A1 |

| Способ биологической очистки сточных вод и устройство для его осуществления | 1980 |

|

SU1063789A1 |

| CN 103877752 A, 25.06.2014. | |||

Авторы

Даты

2024-12-26—Публикация

2024-04-24—Подача