Область техники, к которой относится изобретение

Представленная группа изобретений относится к области насосного оборудования, служащего для перекачки жидкостей в условиях возможного попадания газа в проточную часть насоса.

Использование насосного оборудования, включающего различные типы лопастных насосов для перекачки жидкости, имеет широкое применение в различных областях техники. В качестве примера можно привести электроприводные центробежные насосы. Такие насосы в зависимости от требования к значению напора могут содержать одну либо несколько секций или модулей. При этом каждая секция, как правило, включает несколько лопастных рабочих колес, между которыми размещается направляющий аппарат.

Вместе с тем ввиду особенностей конструкции использование такого оборудования связано с определенными ограничениями. Так, перед запуском необходимо обеспечить наличие перекачиваемой или иной жидкости в рабочих полостях лопастного насоса. Необходимость подачи жидкости вызвана тем, что лопастные насосы не могут создать разрежение на входе в рабочее колесо, достаточное для подъема жидкости по всасывающему трубопроводу, если рабочее колесо находится в газовой среде. В результате запустить «загазованный» насос без проведения дополнительных мероприятий затруднительно, а зачастую не представляется возможным.

Самым распространенным способом запуска насоса является подача жидкости на его вход с заполнением полости рабочего колеса перед запуском. В этом случае вращение его рабочего колеса при запуске приводит к перемещению массы жидкости со снижением давления в его входной полости и образованием зоны разряжения. Данная зона в свою очередь и обеспечивает подъем жидкости по всасывающему трубопроводу.

К подобным решениям можно отнести способ эксплуатации насосного оборудования, в котором на корпусе насоса устанавливают специальную накопительную емкость, снабженную перепускным клапаном, через который обеспечивается поступление перекачиваемой жидкости в указанную емкость. В случае необходимости накопленную жидкость можно подать на прием насоса путем переключения клапана. В результате обеспечивается подача жидкости из накопительной емкости в случае, если в полости рабочего колеса насоса произошло скопление газовой среды (US 1824465 А, МПК F04D 9/00, 1931).

Таким образом, данное решение может быть использовано для обеспечения запуска насоса и перехода его на режим по перекачиванию жидкости. Однако использование подобного решения ограничивается тем, что на корпусе насоса необходимо размещать дополнительную накопительную емкость. Такое оборудование не всегда может размещаться в месте установки насоса, в связи с чем его использование характерно для насосного оборудования, эксплуатируемого на поверхности земли, где имеется достаточно пространства.

В то же время проблема наполнения рабочей полости насоса газовой средой имеет место и в труднодоступных местах, например, в скважинах, где имеющееся размещение дополнительного оборудования затруднительно.

Следует отметить, что существуют решения, касающиеся эксплуатируемого в скважинах оборудования, где также используются накопительные емкости, размещаемые в имеющемся скважинном пространстве. В качестве примера можно привести решение, в котором на колонне насосно-компрессорных труб размещают емкость, сообщенную с одной стороны с выходом погружного насоса для забора жидкости и с другой стороны с приемом погружного насоса через клапан, связанный с системой управления. Данную емкость размещают над насосом вокруг одной или нескольких труб колонны насосно-компрессорных труб (WO 2020/072053 А1, МПК F04D 9/00, 2020).

В данном решении, в случае падения давления на выходе погружного насоса из-за наличия газовой среды в рабочей полости насоса, имеется возможность по сигналу системы управления открыть указанный клапан и перепустить жидкость из емкости на прием насоса. В результате обеспечивается возможность запуска погружного насоса.

Несмотря на имеющиеся компоновочные преимущества, данное решение также имеет ограниченную область применения. Так, оно может быть использовано только при освоении скважин, где основным продуктом является жидкость и вероятность повторного запуска через малый временной промежуток крайне мала. Данный недостаток обусловлен наличием накопительной емкости имеющей ограниченный объем. При регулярном попадании газа на вход в насос, когда емкость не успевает заполниться необходимым объемом жидкости, произвести повторный запуск насоса затруднительно или невозможно. В результате возникает необходимость извлечения насосного оборудования из скважины.

В то же время вышеуказанная проблема, касающаяся запуска «загазованного» насоса служащего для откачки жидкостей, также характерна и для газовых скважин. Так, большое количество газовых скважин законсервировано по причине постоянного накопления воды на забое и сложности ее извлечения имеющимся насосным оборудованием. Данная жидкость, накапливаясь на забое, приводит к блокированию газа (естественному глушению скважины попутной и конденсационной водой), что в свою очередь приводит к прекращению фонтанированию газом скважины. Таким образом, существует потребность в насосном оборудовании, способном работать в условиях газовых скважин и при помощи которого можно провести эксплуатационный запуск насоса после попадания в его рабочую полость газовой среды без использования специально спроектированных накопительных средств.

Одновременно следует обратить внимание еще на одну особенность, возникающую при эксплуатации насосного оборудования. При остановке насоса в условиях, когда в насосно-компрессорных трубах имеется протяженный столб жидкости, происходит обратный переток жидкости в полость насоса. При этом протекание жидкости через насос в обратном направлении вызывает обратную раскрутку связанного с насосом вала электродвигателя и, соответственно, возникновение в последнем электрического тока. В свою очередь продолжительная раскрутка рабочего колеса насоса вызывает ряд негативных явлений, таких как перегрев электродвигателя, повреждение системы управления из-за подачи на нее нерасчетного напряжения, а также повреждение изоляции в результате перегрева. Каждое из указанных явлений способно вывести насосное оборудование из строя и привести к длительному ремонту и вынужденному простою скважины.

Кроме того, возврат жидкости из колонны насосно-компрессорных труб в скважину вызывает и снижение производительности насоса, который каждый раз при запуске должен сначала заполнить всю протяженность колонны насосно-компрессорных труб жидкостью прежде, чем она начнет поступать на устье скважины. Таким образом, следует избегать неконтролируемого перетока жидкости из колонны насосно-компрессорных труб.

Обычно для удержания жидкости в колонне насосно-компрессорных труб применяют обратный клапан, который при отсутствии подачи со стороны насоса не дает столбу жидкости перетекать обратно в сторону насоса. Однако, учитывая, что для запуска насоса после его остановки по причине «загазованности» необходима подача жидкости в его рабочую полость, использование обратного клапана является одной из преград при реализации такой подачи.

В результате в уровне техники существует потребность в насосном оборудовании для откачки жидкости и способе его эксплуатации, которые можно использовать в условиях газовых скважин. При этом эксплуатационный запуск насоса при откачке жидкости из скважины после попадания в него газовой среды должен быть обеспечен в стесненных условиях скважины без использования специального накопительного оборудования, возможная остановка насосного оборудования не должна приводить к выходу используемого оборудования из строя, а энергетические потери на насосе, вызванные заполнением колонны насосно-компрессорных труб при каждом запуске насоса, должны быть максимально снижены.

Технической проблемой заявленного решения является создание способа эксплуатации насосного оборудования и соответствующего насосного оборудования, которые будут соответствовать сразу всем вышеуказанным потребностям. В частности, проблемой заявленного решения является обеспечение надежного запуска насоса в условиях возможного попадания газа в его проточную часть, сохранности оборудования и снижении энергетических потерь на насосе.

Раскрытие сущности изобретения

Технический результат заявленной группы изобретений заключается в обеспечении возможности запуска лопастного насоса для перекачки жидкости в условиях возможного попадания газовой среды в его рабочую полость, снижении вероятности выхода из строя эксплуатируемого оборудования при возможных остановках насоса, а также снижении потерь, связанных с необходимостью заполнения колонны насосно-компрессорных труб при каждом запуске насоса.

Технический результат достигается тем, что способ эксплуатации насосного оборудования при откачке жидкости с забоя скважины, в которой содержится или выделяется газ, включает размещение на колонне насосно-компрессорных труб в скважине лопастного насоса, включающего, по меньшей мере, одну секцию, и клапана. Клапан выполняют с возможностью пропуска жидкости с забоя скважины, в которой содержится или выделяется газ, в имеющееся над клапаном трубное пространство колонны насосно-компрессорных труб при работе насоса. Также клапан имеет возможность перепуска жидкости в обратном направлении, в случае, если насос отключен, а давление в трубном пространстве сверху над клапаном превышает давление под клапаном на заданное значение, величину которого выбирают с обеспечением удержания клапаном столба жидкости в трубном пространстве. Насос размещают в скважине ниже клапана. Затем создают в трубном пространстве насосно-компрессорных труб давление выше давления открытия клапана в обратном направлении. Обеспечивают переток жидкости в заданном объеме для вытеснения газа из полости, по меньшей мере, одной секции насоса путем подачи жидкости из трубного пространства последовательно через клапан в обратном направлении, полость между клапаном и насосом и полость, по меньшей мере, одной секции насоса. После чего производят эксплуатационный запуск насоса, полость, по меньшей мере, одной секции которого вмещает жидкость, поданную через клапан в обратном направлении, и извлечение жидкости при помощи насоса с забоя скважины, в которой содержится или выделяется газ. Каждая секция насоса при этом может быть снабжена приемным модулем.

В предложенном решении предлагается в качестве жидкости, используемой для подачи в рабочие полости, по меньшей мере, одной секции лопастного насоса, использовать жидкость, которая имеется в трубном пространстве насосно-компрессорных труб после предыдущего запуска насоса или может быть туда подана с устья скважины. Для обеспечения такой возможности используют клапан, обеспечивающий возможность прохождения через него жидкости, в том числе и в обратном направлении, а именно в направлении от устья скважины к, по меньшей мере, одной рабочей полости насоса.

Для этого используют клапан, снабженный, по меньшей мере, двумя каналами с запорными органами. Один из каналов - основной выполняет функцию обратного клапана, который обеспечивает при работе насоса возможность движения жидкости в прямом направлении в сторону устья скважины, при наличии перепада давления на нем, и не дает жидкости перетекать в обратном направлении из трубного пространства над клапаном по направлению к насосу в случае остановки последнего. Тем самым исключается неконтролируемый переток жидкости на рабочее колесо насоса и неконтролируемая обратная раскрутка связанного с ним вала электродвигателя.

При этом другой - дополнительный канал обеспечивает функцию подачи жидкости в обратном направлении. Для этого он может быть снабжен запорным органом, имеющим средство, обеспечивающее перепуск жидкости в обратном направлении от устья скважины к насосу при достижении в трубном пространстве над клапаном определённого, заранее установленного давления. К таковым средствам могут быть отнесены, например, запорный орган в виде шара, который поджимается к седлу дополнительного канала клапана пружиной сжатия. Пружину при этом подбирают таким образом, чтобы открытие дополнительного запорного органа происходило только при достижении давления жидкости со стороны седла заранее заданного значения. Данное значение открытия пружины выбирают таким образом, чтобы пружина не открывалась при наличии столба жидкости в колонне насосно-компрессорных труб над клапаном. В то же время для обеспечения подачи жидкости в обратном направлении могут быть использованы и любые другие средства, обеспечивающие перепуск жидкости из пространства над клапаном при достижении в нем заданного значения давления.

Таким образом, в заявленном решении имеется возможность путем создания в трубном пространстве давления выше давления открытия клапана в обратном направлении подать жидкость из полости насосно-компрессорных труб через клапан к полости как минимум одной из секций лопастного насоса и тем самым вытеснить из нее имеющуюся газовую среду. Причем подача жидкости может точно регулироваться для того, чтобы подавать через клапан только такое количество жидкости, которое необходимо для запуска насоса, а именно такого количества жидкости, которое заполнит как минимум одну рабочую полость насоса с вытеснением из нее газовой среды. Также это решение может использоваться и для заполнения всех полостей насоса жидкостью. В результате вынужденная раскрутка электродвигателя может контролироваться за счет точного регулирования подачи жидкости через клапан в обратном направлении.

Следует отметить, что перепуск жидкости через клапан в обратном направлении осуществляют путем подачи жидкости в трубное пространство насосно-компрессорных труб, преимущественно, через устьевое оборудование. В качестве средств, которые используются на устье скважины с целью создания избыточного давления в трубном пространстве колонны насосно-компрессорных труб, может использоваться линия поддержания пластового давления или цементировочный агрегат. Также можно использовать и любое иное средство создания давления, размещаемое на устье скважины.

Используя предложенное решение можно обеспечить создание условий для дальнейшей работы насоса с извлечением жидкости с забоя газовой скважины. В частности, в полость рабочего колеса насоса будет подана необходимая жидкость, которая при вращении рабочего колеса создаст разряжение на входе насоса и, соответственно, условия для подсасывания в него новой порции жидкости.

Кроме того, в данном решении проведение повторного эксплуатационного запуска насоса может быть осуществлено сразу после неудачной предыдущей попытки, поскольку не требуется накопление среды в каком-либо дополнительном аккумуляторе. Достаточно просто подать жидкость через клапан в обратном направлении. При этом используется жидкость, имеющаяся в трубном пространстве колонны насосно-компрессорных труб, что позволяет отказаться от использования специального накопительного оборудования.

В результате использование заявленного способа позволяет обеспечить запуск лопастного насоса для перекачки жидкости в условиях возможного попадания газовой среды в его рабочую полость. При этом такой способ можно использовать со всеми типами скважин, где содержится или выделяется газ. В частности, газовыми скважинами, конденсатными скважинами, а также скважинами с высоким газовым фактором, где с пласта периодически происходят выбросы или импульсы поступления свободного газа.

Также при использовании предложенного решения будет обеспечиваться снижение вероятности выхода из строя эксплуатируемого оборудования при возможных остановках насоса. Это связано с тем, что вынужденная раскрутка электродвигателя насоса может точно контролироваться, путем регулирования давления в трубном пространстве над клапаном. Тем самым снижется вероятность возникновения нештатных ситуаций на имеющемся оборудовании.

Кроме того, в предложенном решении не происходит перепуск всей жидкости из трубного пространства колонны насосно-компрессорных труб в обратном направлении, а только той ее части, которая необходима для запуска насоса. В результате снижаются потери, связанные с необходимостью заполнения колонны насосно-компрессорных труб при каждом запуске насоса.

Таким образом, в предложенном решении обеспечивается достижение технического результата, заключающегося в обеспечении возможности запуска лопастного насоса для перекачки жидкости в условиях возможного попадания газовой среды в его рабочую полость, снижении вероятности выхода из строя эксплуатируемого оборудования при возможных остановках насоса, а также снижении потерь, связанных с необходимостью заполнения колонны насосно-компрессорных труб при каждом запуске насоса.

Также предусмотрен и ряд частных случаев осуществления предложенного решения. Так, в одном из частных случаев, при попадании газа в полость, по меньшей мере, одной секции насоса и остановки последнего после эксплуатационного запуска повторяют этапы, на которых создают в трубном пространстве насосно-компрессорных труб давление выше давления открытия клапана в обратном направлении и обеспечивают вытеснение газа из полости, по меньшей мере, одной секции насоса путем подачи жидкости из трубного пространства насосно-компрессорных труб и производят эксплуатационный запуск насоса. Тем самым эксплуатационный запуск насоса можно производить и после повторного попадания газа в рабочие полости насоса и остановки последнего, а использование специальных накопительных емкостей при этом не требуется.

Кроме того, после размещения на колонне насосно-компрессорных труб лопастного насоса и клапана может быть осуществлен предварительный запуск насоса с извлечением жидкости с забоя скважины, в которой содержится или выделяется газ. При этом создание в трубном пространстве насосно-компрессорных труб давления выше давления открытия клапана в обратном направлении с последующим эксплуатационным запуском насоса осуществляют при попадании газа в полость, по меньшей мере, одной секции насоса и остановке последнего после предварительного запуска. Тем самым, если перед эксплуатационным запуском насоса необходимо произвести предварительный его запуск, то использование предложенного способа также возможно и в случае попадания газа в рабочие полости насоса после предварительного запуска.

В еще одном частном случае осуществления насос размещают ниже клапана на расстоянии, обеспечивающем объем полости между ними не менее объема внутренней полости, по меньшей мере, одной секции насоса, При этом перед созданием в трубном пространстве насосно-компрессорных труб давления выше давления открытия клапана в обратном направлении дополнительно осуществляют вытеснение газа из полости насоса жидкостью, имеющейся после предварительного запуска в полости над насосом и производят повторный запуск насоса.

Использование полости трубного пространства между насосом и клапаном особенно полезно, когда условия в скважине и габаритные размеры используемого оборудования способствуют перемещению самотеком жидкости, находящейся под клапаном в трубном пространстве, в направлении насоса. В результате газовая среда, имеющаяся в полости насоса и препятствующая его запуску, может быть замещена жидкостью, имеющейся в указанном трубном пространстве. В результате повторный запуск насоса может быть успешным, и насос выйдет на режим с извлечением жидкости с забоя скважины.

При этом создание в трубном пространстве насосно-компрессорных труб давления выше давления открытия клапана в обратном направлении в данном частном случае осуществляют после повторного попадания газа в полость, по меньшей мере, одной секции насоса и остановки последнего или после завершения повторного запуска насоса без выхода последнего на рабочий режим с извлечением жидкости с забоя скважины, в которой содержится или выделяется газ.

В еще одном частном случае осуществления предложенного способа при размещении насоса и клапана на колонне насосно-компрессорных труб над клапаном размещают опрессовочное седло. При этом опрессовку насосно-компрессорных труб проводят давлением большим, чем давление открытия клапана в обратном направлении после установки в седле опрессовочного инструмента. В качестве опрессовочного инструмента может быть использован шар, полусфера или клапан, выполненный с возможностью герметичной посадки в опрессовочном седле и извлечения канатным инструментом. Также в качестве опрессовочного инструмента может быть использован плунжер, выполненный с возможностью герметичной посадки в опрессовочном седле, если насос отключен, и с возможностью перемещения потоком жидкости при работе насоса и фиксации в устьевой арматуре или лубрикаторе.

Данный вариант реализации предложенного способа эксплуатации насосного оборудования позволяет производить опрессовку колонны насосно-компрессорных труб в условиях, когда давление опрессовки превышает давление открытия клапана в обратном направлении. Для этого может быть использовано любое подходящее оборудование, которое обеспечит перекрытие опрессовочного седла и тем самым создаст преграду для воздействия избыточного давления на используемый в предложенном решении клапан.

Следует также отметить, что все управляющие сигналы на насос, в том числе и с целью его запуска на каждом из этапов работы, осуществляют по сигналу от станции управления, которую размещают на устье скважины. При этом станция управления настроена или запрограммирована таким образом, что после перепуска жидкости через клапан в обратном направлении эксплуатационный запуск насоса с извлечением жидкости с забоя скважины, в которой содержится или выделяется газ, производят с временной задержкой или после прекращения фиксации обратного вращения вала насоса станцией управления. Данные мероприятия необходимы для того, чтобы повысить вероятность попадания жидкости в рабочие полости насоса и, соответственно, чтобы последующий запуск насоса закончился выходом его на режим с извлечением жидкости с забоя скважины.

Предложенный способ эксплуатации насосного оборудования также применим и при использовании в скважинном оборудовании пакеров для раздельного освоения имеющихся пластов. Для этого при размещении насоса на колонне насосно-компрессорных труб между, по меньшей мере, двумя секциями насоса устанавливают, по меньшей мере, один пакер, обеспечивающий разделение пластов в скважине, в которой содержится или выделяется газ. В этом случае при подаче жидкости из трубного пространства через клапан в обратном направлении осуществляют вытеснение газа из полости, по меньшей мере, одной секции одного из насосов, разделенных, по меньшей мере, одним пакером.

В еще одном частном случае осуществления предложенного способа между клапаном и насосом может быть организована дополнительная полость в трубном пространстве. В этом случае при размещении насоса и клапана на колонне насосно-компрессорных труб в пространстве между ними размещают дополнительный клапан. Данный клапан выполняют с возможностью пропуска при работе насоса жидкости с забоя скважины, в которой содержится или выделяется газ, в пространство колонны насосно-компрессорных труб между клапанами. Также указанный клапан имеет возможность перепуска жидкости в обратном направлении, в случае если насос отключен, а давление на дополнительный клапан сверху, со стороны трубного пространства между клапанами, превышает давление под дополнительным клапаном на заданное значение, величину которого выбирают с обеспечением удержания дополнительным клапаном столба жидкости в трубном пространстве между клапанами.

В данном частном случае использование дополнительного клапана способствует ограничению полости трубного пространства между клапанами, жидкость из которой можно использовать для подачи в обратном направлении на насос. В этом случае осуществляют тарировку дополнительного клапана и подбор указанного выше заданного значения разницы давлений на нем так, чтобы как минимум некоторый столб жидкости в пространстве между клапанами удерживался дополнительным клапаном. Высоту указанного столба жидкости, а соответственно и жидкости, которая поступает из указанной полости на насос, подбирают исходя из условия заполнения как минимум одной секции насоса при помощи жидкости прошедшей через дополнительный клапан.

Использование такой полости целесообразно, если предварительный запуск насоса закончился выходом насоса на режим подачи жидкости к устью скважины. В частности, такие условия характерны для скважин, имеющих достаточный исходный объем жидкости на забое для погружения в нее насоса и его запуска вне газовой среды. В этом случае работа насоса обеспечит накопление некоторого количества жидкости в полости между клапанами, которую и предлагается использовать для последующего запуска насоса. В то же время полный сброс столба жидкости из полости между клапанами нецелесообразен по вышеуказанным причинам, связанным с раскруткой рабочего колеса насоса в обратном направлении. Кроме того, должна иметься возможность подачи жидкости к насосу в обратном направлении через основной клапан. В связи с этим и производят настройку дополнительного клапана, чтобы он имел возможность удержания некоторого, заранее определенного столба жидкости в полости между клапанами.

Необходимо также отметить, что размещение дополнительного клапана приводит только к ограничению полости, имеющейся в колонне насосно-компрессорных труб, и позволяет не использовать дополнительные, специальные средства для накопления жидкости, такие как внешние емкости.

Реализация предложенного способа эксплуатации может быть обеспечена с использованием насосного оборудования для откачки жидкости с забоя скважины, в которой содержится или выделяется газ, включающего колонну насосно-компрессорных труб, лопастной насос, клапан, устьевое оборудование и станцию управления. Лопастной насос содержит, по меньшей мере, одну секцию и размещен на колонне насосно-компрессорных труб ниже клапана. Клапан выполнен с возможностью пропуска жидкости с забоя скважины, в которой содержится или выделяется газ, в имеющееся над клапаном трубное пространство колонны насосно-компрессорных труб при работе насоса. Также клапан имеет возможность перепуска жидкости в обратном направлении, в случае если насос отключен, а давление в трубном пространстве сверху над клапаном превышает давление под клапаном на заданное значение, величину которого выбирают с обеспечением удержания клапаном столба жидкости в трубном пространстве. Устьевое оборудование выполнено с возможностью подачи жидкости в трубное пространство колонны насосно-компрессорных труб, создания в трубном пространстве давления выше давления открытия клапана в обратном направлении и обеспечения перетока жидкости в заданном объеме для вытеснения газа из полости, по меньшей мере, одной секции насоса. При этом подачу жидкости из трубного пространства осуществляют последовательно через клапан в обратном направлении, полость между клапаном и насосом и полость, по меньшей мере, одной секции насоса. Станция управления выполнена с возможностью эксплуатационного запуска насоса, полость, по меньшей мере, одной секции которого вмещает жидкость, поданную через клапан в обратном направлении, и при работе которого извлекается жидкость с забоя скважины, в которой содержится или выделяется газ.

Указанные выше преимущества, связанные с реализацией способа эксплуатации скважинного оборудования, могут в полной мере быть обеспечены и на представленном насосном оборудовании. В частности, запуск входящего в его состав лопастного насоса может быть обеспечен в условиях попадания газовой среды в его рабочую полость. При этом ввиду использования клапана имеющего возможность обратного перепуска жидкости только при определенных условиях обеспечивается снижение вероятности выхода из строя эксплуатируемого оборудования при возможных остановках насоса. Одновременно наличие вышеуказанного клапана снижает и потери, связанные с необходимостью заполнения колонны насосно-компрессорных труб при каждом запуске насоса.

Указанный технический результат также обеспечивается и в частных случаях осуществления предложенного насосного оборудования. Так, в одном из частных случаев выполнения станция управления может быть размещена на устье скважины, в которой содержится или выделяется газ. В другом частном случае устьевое оборудование, обеспечивающее подачу жидкости в трубное пространство, может быть подключено к линии поддержания пластового давления или цементировочному агрегату.

Кроме того, каждая секция насоса может быть снабжена приемным модулем, а над клапаном на колонне насосно-компрессорных труб может быть размещено опрессовочное седло. Также возможен частный случай осуществления, в котором между, по меньшей мере, двумя секциями насоса установлен, по меньшей мере, один пакер, обеспечивающий разделение пластов в скважине, в которой содержится или выделяется газ.

В еще одном частном случае осуществления в пространстве между насосом и клапаном на колонне насосно-компрессорных труб размещен дополнительный клапан. Указанный дополнительный клапан выполнен с возможностью пропуска при работе насоса жидкости с забоя скважины, в которой содержится или выделяется газ, в пространство колонны насосно-компрессорных труб между клапанами. Также дополнительный клапан имеет возможность перепуска жидкости в обратном направлении, в случае если насос отключен, а давление на дополнительный клапан сверху, со стороны трубного пространства между клапанами, превышает давление под дополнительным клапаном на заданное значение, величину которого выбирают с обеспечением удержания дополнительным клапаном столба жидкости в трубном пространстве между клапанами.

В соответствии с вышеизложенным каждое из изобретений, входящих в предложенную группу, обеспечивает возможность достижения технического результата, заключающегося в обеспечении запуска лопастного насоса для перекачки жидкости в условиях возможного попадания газовой среды в его рабочую полость, снижении вероятности выхода из строя эксплуатируемого оборудования при возможных остановках насоса, а также снижении потерь, связанных с необходимостью заполнения колонны насосно-компрессорных труб при каждом запуске насоса.

Таким образом, обеспечивается решение вышеуказанных технических проблем, заключающихся в обеспечении надежности запуска насоса в условиях возможного попадания газа в его проточную часть, сохранности оборудования и снижении энергетических потерь на насосе.

Краткое описание чертежей

Представленная группа изобретений поясняется следующими фигурами.

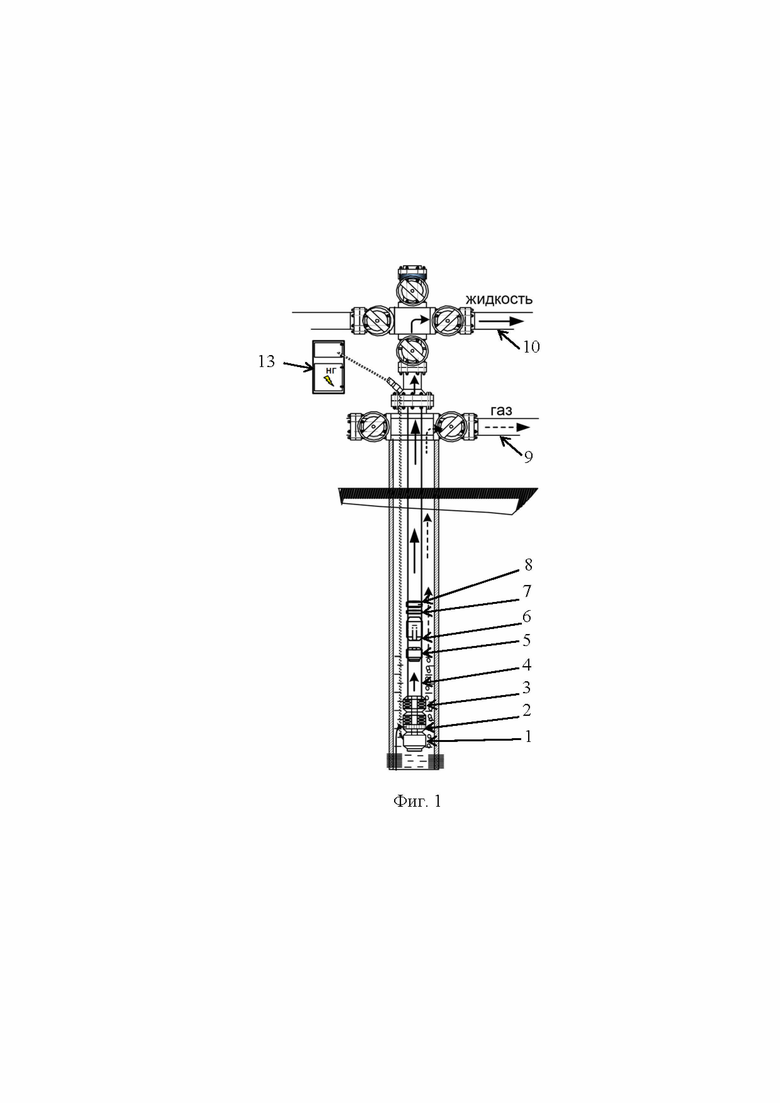

Фиг. 1 показывает используемое насосное оборудование в условиях извлечения жидкости с забоя скважины;

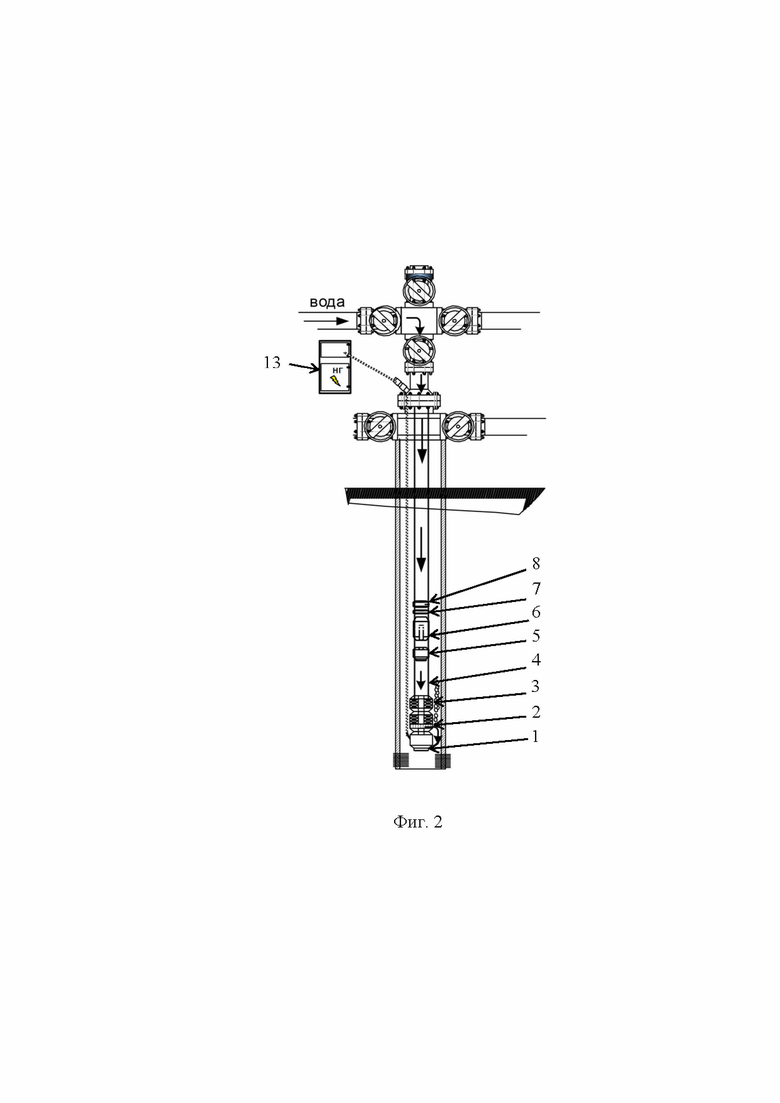

Фиг. 2 показывает используемое насосное оборудование в условиях подачи жидкости через клапан в обратном направлении;

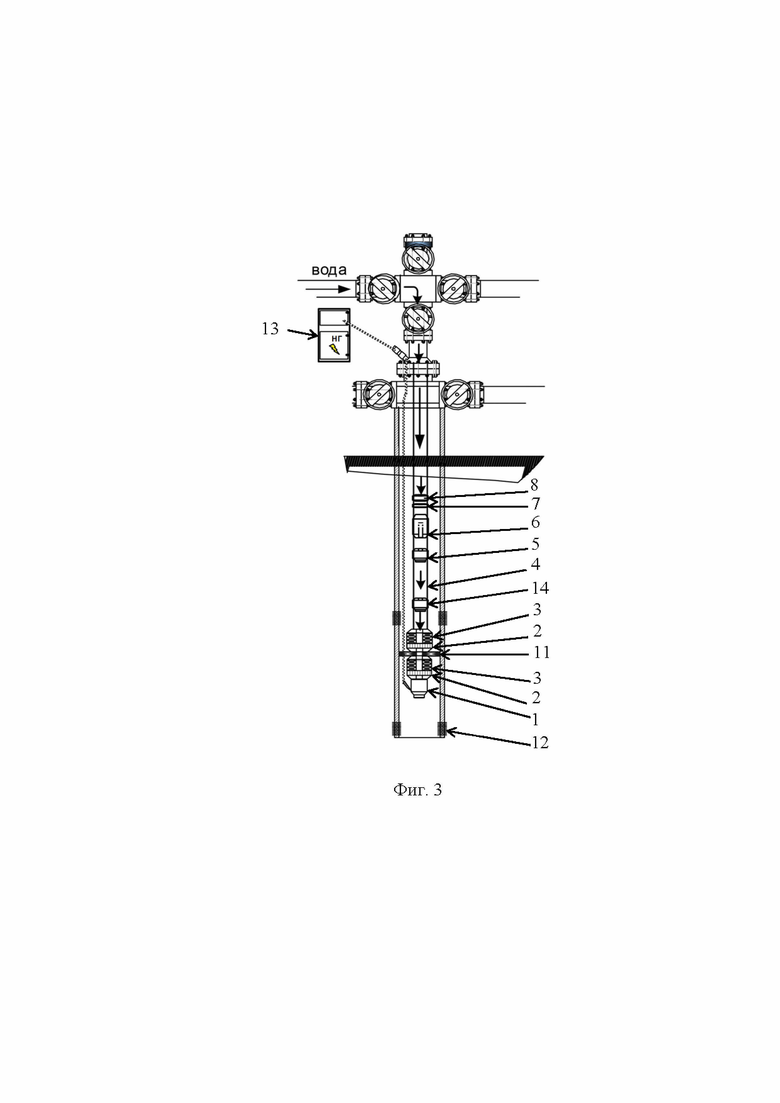

Фиг. 3 показывает насосное оборудование, оснащенное пакером, в условиях извлечения жидкости с забоя скважины;

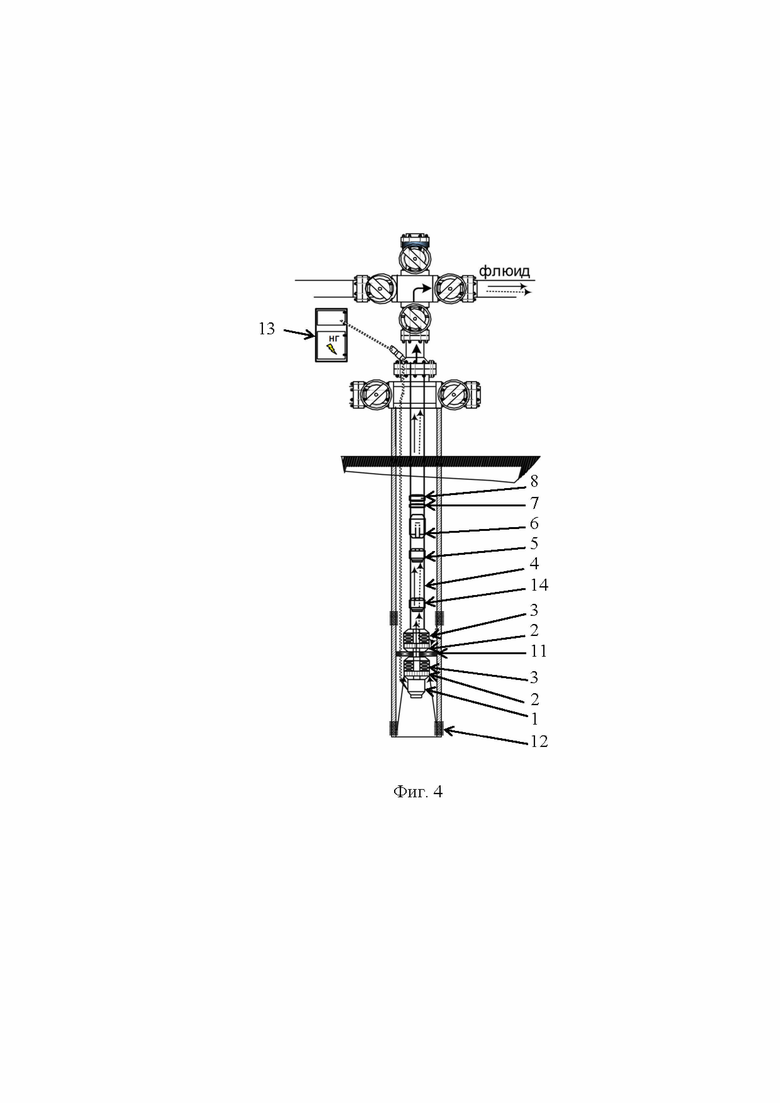

Фиг. 4 показывает скважинное оборудование, оснащенное пакером, в условиях извлечения жидкости;

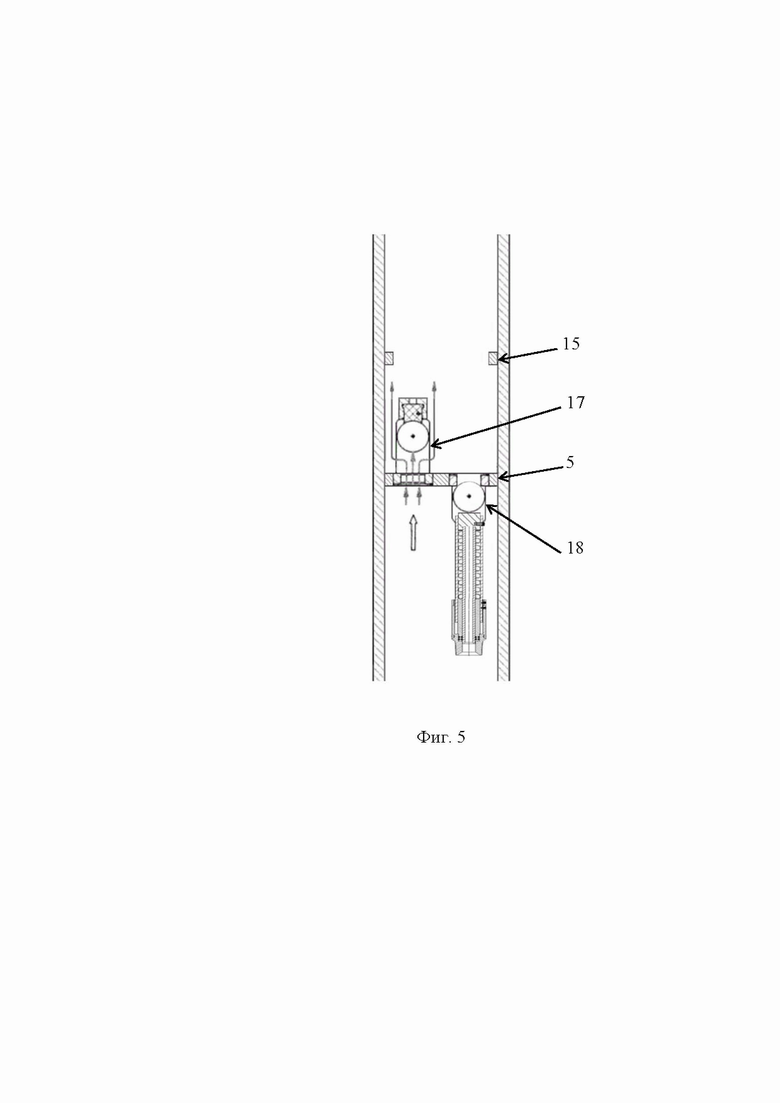

Фиг. 5 схематично отображает конструкцию клапана в случае нормальной работы насоса;

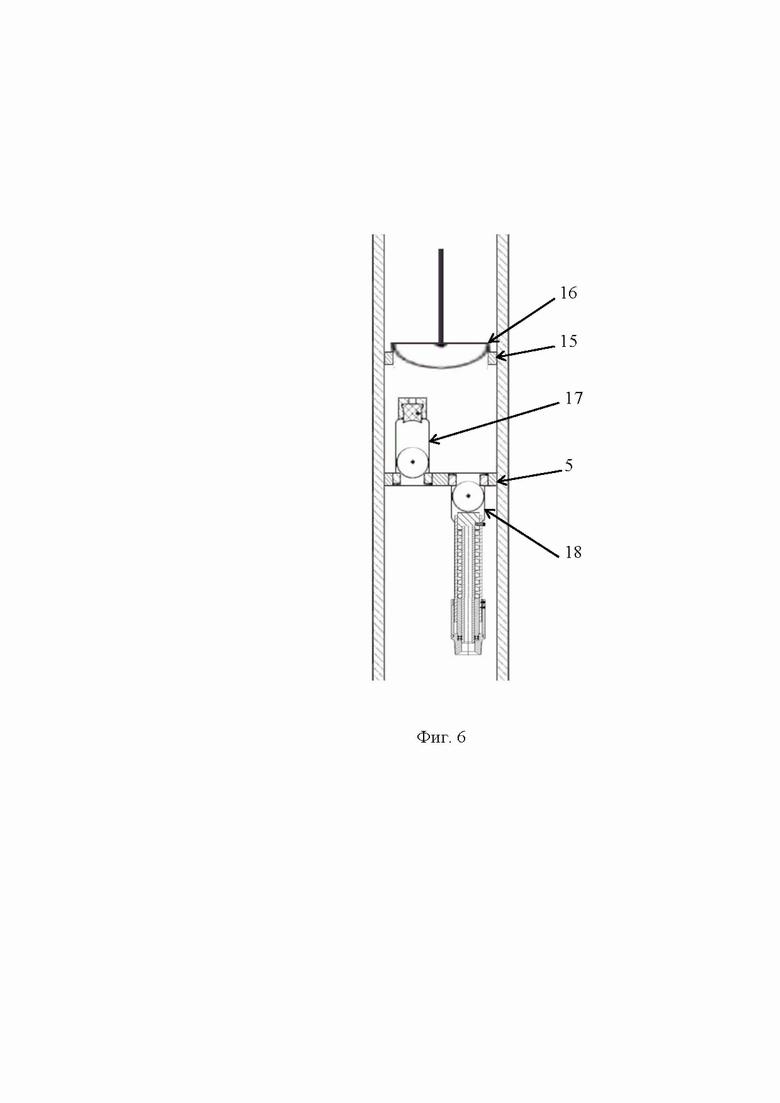

Фиг. 6 схематично отображает конструкцию клапана при проведении опрессовки;

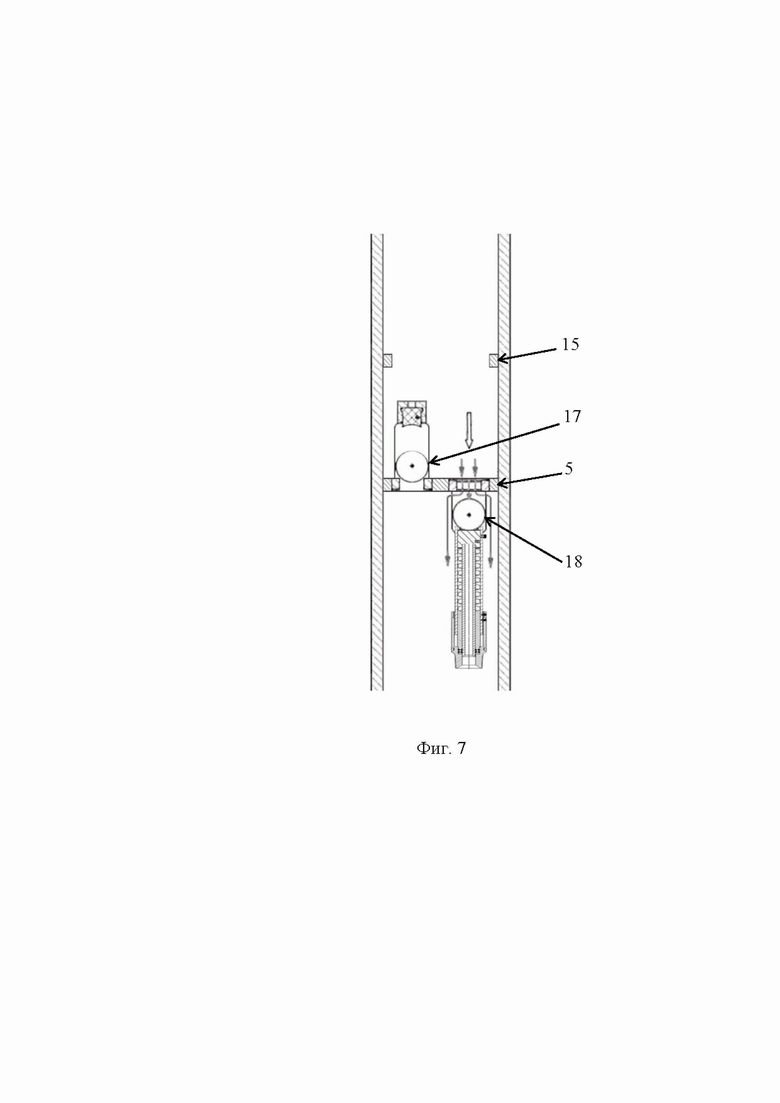

Фиг. 7 схематично отображает конструкцию клапана при перепуске через него жидкости в обратном направлении.

Условные обозначения:

1 - погружной электродвигатель;

2 - приемный модуль насоса;

3 - секция насоса;

4 - насосно-компрессорные трубы;

5 - клапан;

6 - шламоуловитель;

7 - кольцо-ловитель лома;

8 - клапан сливной для глушения;

9 - газовая линия;

10 - линия добычи/сброса жидкости или флюида;

11 - пакер;

12 - пласт;

13 - станция управления;

14 - дополнительный клапан;

15 - опрессовочное седло;

16 - опрессовочный инструмент;

17 - основной канал клапана;

18 - дополнительный канал клапана.

Осуществление изобретения

Как показано на фиг. 1 изобретения, насосное оборудование, служащее для реализации предложенного способа, включает в себя погружной электродвигатель 1, служащий для привода лопастного насоса, например, центробежного, который включает приемный модуль 2 и, по меньшей мере, одну напорную секцию 3. При этом также возможно выполнение, когда приемным модулем 2 снабжена каждая из секций 3 лопастного насоса. Следует отметить, что предложенное изобретение может быть использовано и с любыми другими типами лопастных насосов, для которых характерен срыв подачи из-за загазованности рабочей полости.

Все вышеуказанное оборудование размещается внутри скважины, в которой содержится или выделяется газ, на колонне 4 насосно-компрессорных труб.

Следует отметить, что предлагаемые способ эксплуатации и насосное оборудование могут быть использованы на самом широком спектре скважин, где условия на забое могут привести к образованию или выделению газа, который, в свою очередь, может попасть в секцию 3 насоса и привести к его остановке. Так можно ввести эксплуатацию с откачкой различных жидкостей, например, воды с забоя газовых и конденсатных скважин, а также скважин с высоким газовым фактором, где с пласта периодически происходят выбросы или импульсы поступления свободного газа.

Насосное оборудование также включает клапан 5, выполненный с возможностью пропуска жидкости с забоя скважины, в которой содержится или выделяется газ, в имеющееся над клапаном трубное пространство колонны 4 насосно-компрессорных труб при работе насоса. Также клапан имеет возможность перепуска жидкости в обратном направлении, в случае если насос отключен, а давление в трубном пространстве сверху над клапаном 5 превышает давление под клапаном 5 на заданное значение, величину которого выбирают с обеспечением удержания клапаном столба жидкости в трубном пространстве. Данный клапан 5 размещают в скважине, в которой содержится или выделяется газ, на колонне 4 насосно-компрессорных труб над лопастным насосом. В частности, над самой верхней его секцией 3 (см. фиг. 1 и 2).

Предпочтительно насос, а, следовательно, и самую верхнюю из его секций 3 размещают ниже клапана 5 на расстоянии, обеспечивающем объем полости между ними не менее объема внутренней полости, по меньшей мере, одной секции 3 насоса.

Как уже указывалось выше, клапан 5 обеспечивает сочетание в себе двух основных функций. Первая заключается в исключении пропуска столба жидкости из трубного пространства над клапаном 5 при остановке лопастного насоса. Вторая - возможность перепуска жидкости из трубного пространства над клапаном 5 в обратном направлении в случае, если давление над клапаном превысит давление под клапаном 5 на заранее заданное значение, величину которого выбирают с обеспечением удержания клапаном столба жидкости в трубном пространстве.

Данный клапан 5 может быть реализован на основе средства, включающего основной канал 17 с обычным обратным клапаном с седлом и запорным органом в виде шара (вместо шара может быть полусфера со штоком или диск), размещенным так, чтобы работа лопастного насоса приводила к поднятию шара (полусферы или диска) от седла и, соответственно, к пропуску жидкости в трубное пространство над клапаном (см. фиг. 5). При этом в дополнение к данному основному каналу 17 предлагается клапан 5 снабдить дополнительным каналом 18, включающим средство, обеспечивающее перепуск жидкости в обратном направлении от устья скважины к насосу при достижении в трубном пространстве над клапаном определённого, заранее установленного давления (см. фиг. 7). Для этого можно использовать, например, запорный орган в виде шара, который поджимается к седлу дополнительного канала клапана 5 пружиной сжатия (см. фиг. 6). Пружина при этом должна быть подобрана с возможностью открытия дополнительного запорного органа при достижении давления жидкости со стороны седла, то есть со стороны трубного пространства над клапаном 5 заранее заданного значения (см. фиг. 7). Данное значение открытия пружины выбирают таким образом, чтобы пружина не открывалась под давлением столба жидкости в колонне насосно-компрессорных труб над клапаном. При этом высота столба жидкости, которую должен удерживать клапан 5, может варьироваться в зависимости от условий в скважине и используемого оборудования. Так, в наиболее предпочтительном варианте выполнения заявленного решения высота столба жидкости, удерживаемого клапаном 5, по существу соответствует расстоянию между клапаном 5 и устьем скважины, однако может иметь и иные значения.

При подборе необходимой характеристики пружины сначала определяют длину колонны 4 насосно-компрессорных труб над клапаном 5. Затем, зная высоту столба жидкости, определяют давление, которое должен выдерживать клапан 5, не открываясь в обратном направлении. Например, это можно сделать с использованием формулы p = ρжgh, где:

p - давление столба жидкости (Па),

ρж - плотность жидкости (кг/м3),

g - ускорение свободного падения (≈10 м/с2),

h - высота столба жидкости (м).

Зная необходимое давление и площадь поверхности, на которую она приложена, можно определить усилие, которое должна выдерживать пружина, а, следовательно, и ее необходимые характеристики. В качестве одного из примеров методики выбора необходимых параметров пружины можно привести методику, представленную в ГОСТ Р 50753-95 (приложение Г). Вместе с тем, может быть использован и любой другой метод подбора необходимых параметров пружины.

При этом следует отметить, что в случаях, когда происходит попадание газовой среды в полость рабочего колеса лопастного насоса, давление под клапаном 5 будет снижаться вплоть до давления, близкого к атмосферному. Тем самым заданное значение разницы давлений в трубном пространстве над и под клапаном 5, при котором он должен открываться в обратном направлении, по существу, будет определяться настройкой пружины на определенное усилие ее сжатия. Тем самым проводить дополнительные мероприятия по определению давления под клапаном 5 в данном решении не является обязательным.

В результате такого выполнения клапана 5 при создании давления в трубном пространстве над клапаном, превышающим давление под клапаном на заданное значение, определяемое характеристиками установленной пружины, произойдет его открытие в обратном направлении. В результате такой клапан может быть использован для подачи жидкости в каждую из секций 3 лопастного насоса.

Также на колонне 4 насосно-компрессорных труб может быть размещено и вспомогательное оборудование, необходимое для эксплуатации лопастного насоса и скважины в целом. К таковому следует отнести широко используемые в скважинном оборудовании шламоуловитель 6, кольцо 7 ловитель лома и сливной клапан 8, используемый для глушения скважины.

Кроме того, в предложенном решении также используется устьевое оборудование, выполненное с возможностью подачи жидкости в трубное пространство колонны насосно-компрессорных труб. Для этого в дополнение к имеющимся линиям, а именно газовой линии 9, служащей для отвода газовой среды, и линии 10, служащей для отвода добытой жидкости или флюида к устьевой запорной арматуре, подсоединяют также линию подачи жидкости, например, воды (см. фиг. 2 и 3). Для этих целей устьевое оборудование может быть подключено к линии поддержания пластового давления или цементировочному агрегату.

На устье скважины также размещают станцию 13 управления, которая используется для контроля параметров используемого скважинного оборудования и параметров внутри скважины при помощи соответствующих датчиков и служит для выдачи сигналов управления на основании измеренных показателей. В частности, станция 13 управления обеспечивает возможность выдачи сигнала на запуск лопастного насоса.

Необходимо отметить, что в дополнение к вышеуказанному оборудованию также может быть использован дополнительный клапан 14. Данный дополнительный клапан 14 размещают на колонне 4 насосно-компрессорных труб в пространстве между лопастным насосом и клапаном 5. По выполнению и функциональным возможностям дополнительный клапан 14 сходен с клапаном 5, который описан выше. В частности, такой клапан 14, выполненный с возможностью пропуска при работе насоса жидкости с забоя скважины, в которой содержится или выделяется газ, в пространство колонны 4 насосно-компрессорных труб между клапанами 5 и 14. Также он имеет возможность перепуска жидкости в обратном направлении, в случае если насос отключен, а давление на дополнительный клапан 14 сверху, со стороны трубного пространства между клапанами 5 и 14, превышает давление под дополнительным клапаном 14 на заданное значение, величину которого выбирают с обеспечением удержания дополнительным клапаном столба жидкости в трубном пространстве между клапанами 5 и 14. В результате основным отличием дополнительного клапана 14 от клапана 5 является заданное усилие, на которое рассчитывается имеющаяся в нем пружина и при котором он должен открываться в обратном направлении. Так, дополнительный клапан 14 должен выдерживать усилие не всего столба воды, имеющегося между клапанами 5 и 14, а только часть данного столба. Это связано с тем, что часть жидкости из полости между клапанами 5 и 14 используется для перепуска в рабочие полости секций 3 насоса при остановке последнего из-за попадания газовой среды. Иными словами, при использовании данного дополнительного клапана 14 часть жидкости будет направлена обратно к насосу, как только тот перестанет создавать избыточное давление под дополнительным клапаном 14. При этом объем данной части перепускаемой жидкости контролируют за счет настройки пружины, которую осуществляют так же, как и для клапана 5. Разница в настройке заключается только в величине давления открытия клапанов 5 и 14 в обратном направлении. В результате объем перепускаемой жидкости из полости между клапанами 5 и 14 будет находиться в пределах, которые не приведут к неконтролируемой раскрутке электродвигателя лопастного насоса.

Работает заявленное насосное оборудование с реализацией способа его эксплуатации при откачке жидкости с забоя скважины, в которой содержится или выделяется газ, следующим образом.

Сначала размещают необходимое оборудование на колонне 4 насосно-компрессорных труб в скважине, в которой содержится или выделяется газ. В частности, размещают лопастной насос, включающий, по меньшей мере, одну секцию 3 и клапан 5. При этом насос размещают в скважине ниже клапана 5.

Затем осуществляют предварительный запуск насоса с извлечением жидкости с забоя скважины, в которой содержится или выделяется газ.

После осуществления предварительного запуска лопастной насос осуществляет подъем имеющейся в забое скважины жидкости и осуществляет свою работу на протяжении времени, когда на его вход поступает откачиваемая жидкость. Данная жидкость, в том числе может представлять собой жидкость, которая ранее была использована для глушения соответствующей скважины, в которой содержится или выделяется газ, например, газовой скважины.

Ввиду имеющегося на забое газа, при снижении динамического уровня жидкости в скважине, может произойти поступление газа в рабочие полости насоса. Данное явление в том числе может привести и к полной остановки насоса вследствие причин, изложенных выше, в частности ввиду его «загазованности». В результате для того, чтобы запустить насос, необходимо, чтобы в рабочих полостях его секций 3 снова находилась жидкость.

Для этого создают в трубном пространстве колонны 4 насосно-компрессорных труб давление выше давления открытия клапана 5 в обратном направлении и обеспечивают переток жидкости в заданном объеме для вытеснения газа из полости, по меньшей мере, одной секции насоса.

После остановки лопастного насоса следует направить на него объем жидкости предпочтительно в объеме, не меньшем, чем объем трубного пространства от клапана до насоса и объем всех внутренних полостей насоса до сетки приемного модуля 2. Вместе с тем может использоваться и иной объем жидкости, как меньший, так и больший, определяемый в каждом конкретном случае исходя из характеристик используемого оборудования.

Заданный объем жидкости для вытеснения газа из полости лопастного насоса может быть определен, например, следующим образом. Например, для случая использования насосно-компрессорных труб с наружным диаметром 73 мм в условиях, когда клапан 5 установлен на высоте 20 м. над насосом, а насос содержит две секции 3 можно произвести следующий расчет. Известно, что в 1 погонном метре данных труб может содержаться 3,3 л воды, соответственно в 20 м будет содержаться 66 л воды. В 1 погонном метре секции 3 электроприводного центробежного насоса габарита 2А может содержаться 2,73 л воды, следовательно, в двух секциях по 6 м будет содержаться 2,73*6*2 = 32,76 л. Итого под клапаном 5 вмещается 66+32,76 = 98,76 л.

Соответственно, в предпочтительном случае осуществления заявленного изобретения, объем жидкости подаваемой через клапан в обратном направлении может составлять порядка 98,76 л. Также, возможно подать через клапан 5 и иное количество жидкости, например, в 2-3 раза больше, чем полученное значение для указанного оборудования.

Можно также определить, сколько погонных метров жидкости, заключенной в трубном пространстве, должен перепустить сверху клапан 5. Произведем расчет для случая трехкратного превышения определенного выше объема (приблизительно 300 л). Так, зная, что в 1 погонном метре содержится 3,3 л жидкости, то 300 л жидкости заполнит примерно 300/3,3=90,91 м длины колонны 4 насосно-компрессорных труб. Соответственно, клапан 5 должен перепускать жидкость до снижения уровня в колонне 4 насосно-компрессорных труб на 90-100 м относительно уровня устья скважины.

Данную жидкость подают из трубного пространства последовательно через клапан 5 в обратном направлении, полость между клапаном 5 и насосом и полость, по меньшей мере, одной секции 3 насоса.

Необходимо также отметить, что в качестве средства создания избыточного давления в трубном пространстве над клапаном 5 может использоваться любое оборудование, способное создавать избыточное давление в жидкости, например, за счет подачи жидкости с устья скважины под избыточным давлением. К таковым средствам могут быть отнесены подключенные к устьевой арматуре линия поддержания пластового давления или цементировочный агрегат. Также могут быть использованы и любые другие средства создания избыточного давления, причем такие средства не обязательно должны быть размещены на устье скважины. Основное назначение таких средств - это создание давления в трубном пространстве части колонны 4 насосно-компрессорных труб, размещенной над капаном, при котором произойдет открытие клапана 5 в обратном направлении.

После того, как будет произведен перепуск жидкости из трубного пространства над клапаном 5, производят эксплуатационный запуск насоса, полость, по меньшей мере, одной секции 3 которого вмещает жидкость, поданную через клапан 5 в обратном направлении, и, соответственно, извлечение жидкости при помощи насоса с забоя скважины, в которой содержится или выделяется газ.

Следует отметить, что после перепуска жидкости через клапан 5 в обратном направлении эксплуатационный запуск насоса с извлечением жидкости с забоя скважины, в которой содержится или выделяется газ, может быть произведен с временной задержкой или после прекращения фиксации обратного вращения вала насоса станцией управления 13. Для этого станция управления 13 может быть подключена к необходимым датчикам, контролирующим работу насоса, например, к имеющейся телеметрической системе. В результате можно с большой степенью вероятности утверждать, что жидкость, которая прошла через клапан 5 в обратном направлении поступила в необходимые полости секций насоса. Тем самым повышается вероятность, что вытеснения из полостей секций 3 насоса газовой среды завершено и эксплуатационный запуск завершится выходом насоса на рабочий режим.

В результате при использовании предложенного способа эксплуатации насосного оборудования не требуется применение специального накопительного оборудования, а используется только жидкость, которая размещается в трубном пространстве колонны 4 насосно-компрессорных труб. При этом предложенный способ эксплуатации насосного оборудования способствует запуску насоса в случае «загазованности» его секций, соответственно, может быть применим в условиях, когда откачка жидкости ведется в присутствии в скважине газовой среды, что характерно для газовых скважин.

При этом перепуск жидкости осуществляется в контролируемом режиме, тем самым возможная раскрутка электродвигателя насоса также не имеет неконтролируемый характер. Следовательно, снижается и вероятность возникновения выхода оборудования из строя, обусловленная данным явлением.

Кроме того, через клапан 5 осуществляется перепуск только части имеющейся над ним жидкости. Соответственно, с выходом насоса на рабочий режим для подачи жидкости на устье скважины достаточно будет восполнить использованный объем жидкости, а не заполнять всю колонну 4 насосно-компрессорных труб заново. Тем самым снижаются энергетические потери на насосе.

При этом следует отметить, что в случае повторного попадания газа в полость, по меньшей мере, одной секции 3 насоса и остановки последнего после эксплуатационного запуска достаточно просто повторить вышеуказанные этапы. В частности, повторно создают в трубном пространстве насосно-компрессорных труб давление выше давления открытия клапана 5 в обратном направлении. Затем обеспечивают вытеснение газа из полости, по меньшей мере, одной секции 3 насоса путем подачи жидкости из трубного пространства насосно-компрессорных труб. После чего снова производят эксплуатационный запуск насоса. Таким образом, использование насосного оборудования в предложенном решении может носить периодический характер.

Также следует отметить, что в случае размещения насоса ниже клапана 5 на расстоянии, обеспечивающем объем полости между ними не менее объема внутренней полости, по меньшей мере, одной секции 3 насоса, то жидкость из данной полости также можно использовать для подачи на насос в случае его остановки из-за «загазованности».

Так, при остановке насоса и прекращении создания избыточного давления на его выходе жидкость из полости между клапаном 5 и верхней секцией 3 насоса устремиться обратно в насос. При этом произойдет вытеснение газа из полости насоса жидкостью, имеющейся после запуска, в том чисел и предварительного запуска, в полости над насосом. После этого можно осуществить повторный запуск насоса. При этом после повторного попадания газа в полость, по меньшей мере, одной секции 3 насоса и остановки последнего или после завершения повторного запуска насоса без выхода последнего на рабочий режим с извлечением жидкости с забоя скважины осуществляют перепуск жидкости из трубного пространства над клапаном 5, как это было описано выше.

Данный частный случай осуществления позволяет перед перепуском жидкости через клапан 5 произвести попытку повторного запуска насоса и только в случае ее неудачи переходить к перепуску жидкости через клапан 5. Тем самым еще больше расширяя возможности по использованию предложенного насосного оборудования.

Возможно также использовать предложенный способ эксплуатации насосного оборудования и на скважинах, где имеется несколько пластов оделяемым друг от друга при помощи пакеров 11 (см. фиг. 3-4), размещаемых в скважине. В этом случае при размещении насоса на колонне 4 насосно-компрессорных труб между, по меньшей мере, двумя секциями 3 насоса устанавливают, по меньшей мере, один пакер 11, обеспечивающий разделение пластов в скважине, в которой содержится или выделяется газ. При этом подачу жидкости из трубного пространства через клапан 5 в обратном направлении осуществляют с вытеснением газа из полости, по меньшей мере, одной секций 3 одного из насосов, разделенных, по меньшей мере, одним пакером 11 (см. фиг. 4).

Данный вариант осуществления может найти применение при освоении одновременном освоении нескольких пластов и возникновении ситуации с попаданием газа в любую или сразу несколько секций 3 насоса, в результате которой может произойти остановка насоса из-за «загазованности». При этом все вышеуказанные преимущества предложенного способа и реализующего его насосного оборудования в полной мере сохраняются и в данном варианте осуществления изобретения.

Также при эксплуатации скважины может возникнуть необходимость опрессовки колонны 4 насосно-компрессорных труб. Однако, учитывая, что клапан 5 при создании избыточного давления над ним будет перепускать жидкость, то для этого случая на колонне 4 насосно-компрессорных труб может быть предусмотрено отдельное опрессовочное седло 15. Такое опрессовочное седло 15 размещают над клапаном 5 при размещении насоса и клапана 5 на колонне 4 насосно-компрессорных труб.

Имея данное опрессовочное седло 15, на нем можно разместить опрессовочный инструмент 16, перекрывающий проходное сечение колонны 4 и, соответственно, производить опрессовку под необходимым давлением.

В качестве опрессовочного инструмента 16 используют шар, полусферу (см. фиг. 6) или клапан, выполненный с возможностью герметичной посадки в опрессовочном седле 15 и извлечения канатным инструментом, либо плунжер, выполненный с возможностью герметичной посадки в опрессовочном седле 15, если насос отключен, и с возможностью перемещения потоком жидкости при работе насоса и фиксации в устьевой арматуре или лубрикаторе.

Необходимо отметить, что проведенные испытания насосного оборудования с использованием заявленного способа эксплуатации и подтвердили наличие вышеуказанных преимуществ предложенного решения.

Так, проводились исследования по запуску «загазованного насоса» в условиях газовой скважины, которая содержала на забое жидкость, в частности попутную пластовую воду, в связи с чем фонтанирование скважины газом по затрубному пространству не осуществлялось. При испытаниях на колонне насосно-компрессорных труб устанавливались электроприводной центробежный насос, состоящий из одной секции, и клапан, имеющий возможность перепуска жидкости в обратном направлении. Затем производился предварительный запуск насоса с отбором жидкости с забоя скважины. При падении динамического уровня жидкости происходило наполнение секции насоса газовой средой со значительным увеличением скорости вращения вала электродвигателя и срывом подачи насоса, приводящее в результате к остановке насоса, которая фиксировалась станцией управления. Затем, не дожидаясь восстановления динамического уровня жидкости, производилась прокачка жидкостью полости насоса через имеющийся клапан в обратном направлении. Для этого с устья скважины в трубное пространство подавалась жидкость под избыточным давлением, достаточным для открытия клапана в обратном направлении. Объем поданной воды для удаления газа из полости насоса составлял в среднем от 0,1 до 0,5 м3 в зависимости от объема внутренней полости секции и количества секций насоса. Операция производилась с использованием цементировочного агрегата ЦА-320 и осуществлялась с учетом монтажа в течение 1 часа с одновременным контролем обратного вращения вала электродвигателя насоса на станции управления. После чего производился эксплуатационный запуск насоса. По показаниям телеметрии было установлено изменение давления со стороны электродвигателя в сторону снижения (после запуска насоса сразу на несколько атмосфер в течение 1-3 минут). Параметры давления также фиксировались на устьевой станции управления. В результате было обеспечено восстановление подачи соответствующей жидкости, в частности, воды на устье скважины после превышения буферного устьевого давления над давлением в линии добычи/сброса жидкости, либо в подключенном к устьевой арматуре коллектору или трубопроводу.

Испытания проводились на нескольких газовых скважинах, на каждой из которых обеспечивался выход насоса на режим подачи жидкости одновременно с выводом скважины на режим фонтанирования. Таким образом, предложенный способ позволил эффективно обеспечивать фонтанный режим работы газовых скважин, на которых применялись электроприводные центробежные насосы, за счет извлечения жидкости с забоя скважины. Тем самым применение предложенного изобретения обеспечит возможность выведения из консервации газовых и газоконденсатных скважин на фонтанную добычу с помощью установок электроприводных центробежных насосов, работающих в постоянно-периодическом режиме с одновременной откачкой жидкости с забоя по мере ее накопления.

В результате использование предложенного способа эксплуатации насосного оборудования и соответствующее насосное оборудование способствовали достижению технического результата, заключающегося в обеспечении запуска лопастного насоса для перекачки жидкости в условиях возможного попадания газовой среды в его рабочую полость. Кроме того, подача жидкости на насос осуществлялась в контролируемом режиме, что способствовало снижению вероятности выхода из строя эксплуатируемого оборудования при возможных остановках насоса. Кроме того, были снижены потери, связанные с необходимостью заполнения колонны насосно-компрессорных труб при каждом запуске насоса.

В соответствии с вышеизложенным, в предложенном изобретении обеспечивается решение технических проблем, заключающихся в обеспечении надежности запуска насоса в условиях возможного попадания газа в его проточную часть, сохранности оборудования и снижении энергетических потерь на насосе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ, СКВАЖИННОЕ ОБОРУДОВАНИЕ И СПОСОБ ДОБЫЧИ ГАЗОСОДЕРЖАЩЕЙ ЖИДКОСТИ | 2024 |

|

RU2824938C1 |

| СПОСОБ ОСВОЕНИЯ И ЭКСПЛУАТАЦИИ СКВАЖИН | 2009 |

|

RU2394978C1 |

| Клапан обратный промывочный | 2023 |

|

RU2810782C1 |

| УСТАНОВКА ДЛЯ ДОБЫЧИ НЕФТИ С ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ УТИЛИЗАЦИЕЙ ПЛАСТОВОЙ ВОДЫ ГАРИПОВА И СПОСОБ ДЛЯ ЕЕ РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2012 |

|

RU2534688C2 |

| СПОСОБ ДОБЫЧИ НЕФТИ ГАРИПОВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2405918C1 |

| Способ закачки текучей среды в скважину и устройство для его осуществления | 2025 |

|

RU2836994C1 |

| ЦИРКУЛЯЦИОННЫЙ ПАКЕР ГАРИПОВА | 2006 |

|

RU2334077C1 |

| СКВАЖИННАЯ НАСОСНАЯ ПАКЕРНАЯ УСТАНОВКА ГАРИПОВА | 2010 |

|

RU2439374C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ ГАРИПОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2398100C2 |

| ПАКЕР ГАРИПОВА | 2006 |

|

RU2305748C1 |

Предложенная группа изобретений относится к области насосного оборудования, служащего для перекачки жидкостей в условиях возможного попадания газа в проточную часть насоса. Для осуществления откачки жидкости с забоя скважины на колонне насосно-компрессорных труб размещают клапан, ниже которого размещают лопастной насос. При этом клапан обеспечивает возможность пропуска жидкости с забоя скважины в имеющееся над клапаном трубное пространство при работе насоса. Также клапан обеспечивает возможность перепуска жидкости в обратном направлении, в случае если насос отключен, а давление в трубном пространстве сверху над клапаном превышает давление под клапаном на заданное значение, величину которого выбирают с обеспечением удержания клапаном столба жидкости в трубном пространстве. Затем создают в трубном пространстве давление выше давления открытия клапана в обратном направлении и обеспечивают переток жидкости в заданном объеме для вытеснения газа из полости насоса. После чего производят эксплуатационный запуск насоса. Технический результат заключается в обеспечении возможности запуска лопастного насоса для перекачки жидкости в условиях возможного попадания газовой среды в его рабочую полость, а также снижения вероятности выхода из строя эксплуатируемого оборудования при возможных остановках насоса. Кроме того, предложенное решение позволяет снизить потери, связанные с необходимостью заполнения колонны насосно-компрессорных труб при каждом запуске насоса. 2 н. и 24 з.п. ф-лы, 7 ил.

1. Способ эксплуатации насосного оборудования при откачке жидкости с забоя скважины, в которой содержится или выделяется газ, характеризующийся тем, что

на колонне насосно-компрессорных труб в скважине, в которой содержится или выделяется газ, размещают лопастной насос, включающий, по меньшей мере, одну секцию, и

клапан, выполненный с возможностью пропуска жидкости с забоя скважины, в которой содержится или выделяется газ, в имеющееся над клапаном трубное пространство колонны насосно-компрессорных труб при работе насоса и с возможностью перепуска жидкости в обратном направлении, в случае если насос отключен, а давление в трубном пространстве сверху над клапаном превышает давление под клапаном на заданное значение, величину которого выбирают с обеспечением удержания клапаном столба жидкости в трубном пространстве,

причем насос размещают в скважине, в которой содержится или выделяется газ, ниже клапана,

создают в трубном пространстве колонны насосно-компрессорных труб давление выше давления открытия клапана в обратном направлении и обеспечивают переток жидкости в заданном объеме для вытеснения газа из полости, по меньшей мере, одной секции насоса путем подачи жидкости из трубного пространства последовательно через клапан в обратном направлении, полость между клапаном и насосом и полость, по меньшей мере, одной секции насоса,

затем производят эксплуатационный запуск насоса, полость, по меньшей мере, одной секции которого вмещает жидкость, поданную через клапан в обратном направлении, и извлечение жидкости при помощи насоса с забоя скважины, в которой содержится или выделяется газ.

2. Способ эксплуатации насосного оборудования по п. 1, отличающийся тем, что при попадании газа в полость, по меньшей мере, одной секции насоса и остановки последнего после эксплуатационного запуска повторяют этапы, на которых

создают в трубном пространстве насосно-компрессорных труб давление выше давления открытия клапана в обратном направлении и обеспечивают вытеснение газа из полости, по меньшей мере, одной секции насоса путем подачи жидкости из трубного пространства насосно-компрессорных труб и

производят эксплуатационный запуск насоса.

3. Способ эксплуатации насосного оборудования по п. 1, отличающийся тем, что после размещения на колонне насосно-компрессорных труб лопастного насоса и клапана осуществляют предварительный запуск насоса с извлечением жидкости с забоя скважины, в которой содержится или выделяется газ,

при этом создание в трубном пространстве насосно-компрессорных труб давления выше давления открытия клапана в обратном направлении с последующим эксплуатационным запуском насоса осуществляют при попадании газа в полость, по меньшей мере, одной секции насоса и остановке последнего после предварительного запуска.

4. Способ эксплуатации насосного оборудования по п. 3, отличающийся тем, что насос размещают ниже клапана на расстоянии, обеспечивающем объем полости между ними не менее объема внутренней полости, по меньшей мере, одной секции насоса,

а перед созданием в трубном пространстве насосно-компрессорных труб давления выше давления открытия клапана в обратном направлении дополнительно осуществляют вытеснение газа из полости насоса жидкостью, имеющейся после предварительного запуска в полости над насосом, и производят повторный запуск насоса,

причем создание в трубном пространстве насосно-компрессорных труб давления выше давления открытия клапана в обратном направлении осуществляют после повторного попадания газа в полость, по меньшей мере, одной секции насоса и остановки последнего или после завершения повторного запуска насоса без выхода последнего на рабочий режим с извлечением жидкости с забоя скважины, в которой содержится или выделяется газ.

5. Способ эксплуатации насосного оборудования по любому из пп. 1-4, отличающийся тем, что при размещении насоса и клапана на колонне насосно-компрессорных труб над клапаном размещают опрессовочное седло.

6. Способ эксплуатации насосного оборудования по п. 5, отличающийся тем, что проводят опрессовку насосно-компрессорных труб давлением большим, чем давление открытия клапана в обратном направлении после установки в седле опрессовочного инструмента.

7. Способ эксплуатации насосного оборудования по п. 6, отличающийся тем, что в качестве опрессовочного инструмента используют шар, полусферу или клапан, выполненный с возможностью герметичной посадки в опрессовочном седле и извлечения канатным инструментом.

8. Способ эксплуатации насосного оборудования по п. 6, отличающийся тем, что в качестве опрессовочного инструмента используют плунжер, выполненный с возможностью герметичной посадки в опрессовочном седле, если насос отключен, и с возможностью перемещения потоком жидкости при работе насоса и фиксации в устьевой арматуре или лубрикаторе.

9. Способ эксплуатации насосного оборудования по любому из пп. 1-4, 6-8, отличающийся тем, что запуск насоса на каждом этапе его работы осуществляют по сигналу от станции управления.

10. Способ эксплуатации насосного оборудования по п. 9, отличающийся тем, что станцию управления размещают на устье скважины, в которой содержится или выделяется газ.

11. Способ эксплуатации насосного оборудования по любому из пп. 1-4, 6-8 или 10, отличающийся тем, что после перепуска жидкости через клапан в обратном направлении эксплуатационный запуск насоса с извлечением жидкости с забоя скважины, в которой содержится или выделяется газ, производят с временной задержкой.

12. Способ эксплуатации насосного оборудования по любому из пп. 1-4, 6-8 или 10, отличающийся тем, что после перепуска жидкости через клапан в обратном направлении эксплуатационный запуск насоса с извлечением жидкости с забоя скважины, в которой содержится или выделяется газ, производят после прекращения фиксации обратного вращения вала насоса станцией управления.

13. Способ эксплуатации насосного оборудования по любому из пп. 1-4, 6-8 или 10, отличающийся тем, что при перепуске жидкости через клапан в обратном направлении осуществляют подачу жидкости в трубное пространство насосно-компрессорных труб.

14. Способ эксплуатации насосного оборудования по п. 13, отличающийся тем, что подачу жидкости в трубное пространство осуществляют через устьевое оборудование.

15. Способ эксплуатации насосного оборудования по п. 14, отличающийся тем, что подачу жидкости в трубное пространство осуществляют от линии поддержания пластового давления или цементировочного агрегата.

16. Способ эксплуатации насосного оборудования по любому из пп. 1-4, 6-8 или 10, отличающийся тем, что каждая секция насоса снабжена приемным модулем.

17. Способ эксплуатации насосного оборудования по любому из пп. 1-4, 6-8 или 10, отличающийся тем, что при размещении насоса на колонне насосно-компрессорных труб между, по меньшей мере, двумя секциями насоса устанавливают, по меньшей мере, один пакер, обеспечивающий разделение пластов в скважине, в которой содержится или выделяется газ.

18. Способ эксплуатации насосного оборудования по п. 17, отличающийся тем, что при подаче жидкости из трубного пространства через клапан в обратном направлении осуществляют вытеснение газа из полости, по меньшей мере, одной секций одного из насосов разделенных, по меньшей мере, одним пакером.

19. Способ эксплуатации насосного оборудования по любому из пп. 1-4, 6-8, 10 или 18, отличающийся тем, что при размещении насоса и клапана на колонне насосно-компрессорных труб в пространстве между ними размещают дополнительный клапан, выполненный с возможностью пропуска при работе насоса жидкости с забоя скважины, в которой содержится или выделяется газ, в пространство колонны насосно-компрессорных труб между клапанами и с возможностью перепуска жидкости в обратном направлении, в случае если насос отключен, а давление на дополнительный клапан сверху, со стороны трубного пространства между клапанами, превышает давление под дополнительным клапаном на заданное значение, величину которого выбирают с обеспечением удержания дополнительным клапаном столба жидкости в трубном пространстве между клапанами.

20. Насосное оборудование для откачки жидкости с забоя скважины, в которой содержится или выделяется газ, включающее

колонну насосно-компрессорных труб,

лопастной насос, содержащий, по меньшей мере, одну секцию и размещенный на колонне насосно-компрессорных труб ниже клапана, выполненного с возможностью пропуска жидкости с забоя скважины, в которой содержится или выделяется газ, в имеющееся над клапаном трубное пространство колонны насосно-компрессорных труб при работе насоса и с возможностью перепуска жидкости в обратном направлении, в случае если насос отключен, а давление в трубном пространстве сверху над клапаном превышает давление под клапаном на заданное значение, величину которого выбирают с обеспечением удержания клапаном столба жидкости в трубном пространстве,

устьевое оборудование, выполненное с возможностью подачи жидкости в трубное пространство колонны насосно-компрессорных труб, создания в трубном пространстве давления выше давления открытия клапана в обратном направлении и обеспечения перетока жидкости в заданном объеме для вытеснения газа из полости, по меньшей мере, одной секции насоса путем подачи жидкости из трубного пространства последовательно через клапан в обратном направлении, полость между клапаном и насосом и полость, по меньшей мере, одной секции насоса,

и станцию управления, выполненную с возможностью эксплуатационного запуска насоса, полость, по меньшей мере, одной секции которого вмещает жидкость, поданную через клапан в обратном направлении, и при работе которого извлекается жидкость с забоя скважины, в которой содержится или выделяется газ.

21. Насосное оборудование по п. 20, отличающееся тем, что станция управления размещена на устье скважины, в которой содержится или выделяется газ.

22. Насосное оборудование по п. 20, отличающееся тем, что устьевое оборудование, обеспечивающее подачу жидкости в трубное пространство, подключено к линии поддержания пластового давления или цементировочному агрегату.

23. Насосное оборудование по п. 20, отличающееся тем, что каждая секция насоса снабжена приемным модулем.

24. Насосное оборудование по любому из пп. 20-23, отличающееся тем, что над клапаном на колонне насосно-компрессорных труб размещено опрессовочное седло.

25. Насосное оборудование по любому из пп. 20-23, отличающееся тем, что между, по меньшей мере, двумя секциями насоса установлен, по меньшей мере, один пакер, обеспечивающий разделение пластов в скважине, в которой содержится или выделяется газ.

26. Насосное оборудование по любому из пп. 20-23, отличающееся тем, что в пространстве между насосом и клапаном на колонне насосно-компрессорных труб размещен дополнительный клапан, выполненный с возможностью пропуска при работе насоса жидкости с забоя скважины, в которой содержится или выделяется газ, в пространство колонны насосно-компрессорных труб между клапанами и с возможностью перепуска жидкости в обратном направлении, в случае если насос отключен, а давление на дополнительный клапан сверху, со стороны трубного пространства между клапанами, превышает давление под дополнительным клапаном на заданное значение, величину которого выбирают с обеспечением удержания дополнительным клапаном столба жидкости в трубном пространстве между клапанами.

| WO 2020072053 A1, 09.04.2020 | |||

| Установка электроцентробежного насоса | 2024 |

|

RU2822337C1 |

| Погружная насосная установка | 2018 |

|

RU2693119C1 |

| CN 102071916 A, 25.05.2011 | |||

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 2017 |

|

RU2692877C2 |

Авторы

Даты

2025-01-14—Публикация

2024-09-15—Подача