Область техники, к которой относится изобретение

Изобретение относится к области строительных материалов, в частности к изготовлению и использованию сухих строительных смесей для производства отделочных и ремонтных работ.

Уровень техники

Из патента RU 2765620 известен состав сухой штукатурной смеси, включающий следующие компоненты, мас. %: гипс полуводный - 49,03-51,07, перлит - 1,00-1,20, известняковую муку - 0,00-11,00, известь гидратную - 3,50-3,60, эфир целлюлозы - 0,18-0,20, эфир крахмала - 0,02-0,03, воздухововлекающую добавку - 0,01, замедлитель схватывания - винную кислоту - 0,02-0,03, фракционированный кварцевый песок - 34,00-35,00, палыгорскитовую глину - 0,04-0,06. Техническим результатом изобретения является получение сухой смеси с высокой адгезией и удлиненным сроком схватывания раствора, используемого для оштукатуривания стен с помощью непрерывно работающих смесительных машин. Недостатком этой смеси, с точки зрения предлагаемого изобретения, является отсутствие оценки ее эффективности в отношении санации получаемого штукатурного покрытия.

Из патента RU2786931 известен состав сухой штукатурной смеси, включающий следующие компоненты мас. %: портландцемент ЦЕМ II/А-Ш32,5Б - 13,8-18,5; суперпластификатор на основе поликарбоксилатного эфира - 0,7-1,1; отходы производства базальтового волокна - 4,4-5,8; песчаная фракция отсева бетонного лома - 76,4-79,3. Техническим результатом изобретения является обеспечение необходимой адгезии с повышением физико-механических свойств и эксплуатационных характеристик покрытий. Недостатком является то, что смесь не ориентирована на защиту кирпичной кладки от солевой коррозии.

Из патента RU 2813509 известен состав сухой штукатурной смеси, включающий следующие компоненты, мас. %: известково-песчаная смесь - 97,8-98,8; редиспергируемый полимерный порошок - 1,0-2,0; эфир целлюлозы - 0,2. Техническим результатом является снижение расхода извести при сохранении физико-механических и технологических свойств покрытия. Смесь, как и предыдущие, не предназначена на санирование кирпичной кладки.

Из патента RU 2813181 известен состав сухой штукатурной смеси, включающий следующие компоненты, мас. %: портландцемент - 15,2-45,7; кварцевый песок с модулем крупности (Мкр) 2,0-2,5 - 48,6-81,7; волластонит с размерами частиц от 2 до 60 мкм - 1,5-4,9; комплексную добавку, включающую порошок суперпластификатора С-3 - 0,1-0,5; стеарат кальция или цинка - 0,1-0,3. Техническим результатом является получение штукатурки высокой плотности, повышенной прочности и водонепроницаемости, стойкости к воздействию слабоминерализованных вод и хлорсодержащих растворов. Недостатком изобретения является то, что указанные свойства исключают наличие санирующего эффекта.

Из патента RU 2803884 известен состав сухой штукатурной смеси, включающий следующие компоненты, мас. %: гипс 34,401-55; керамический песок, полученный обжигом в интервале температур 600-800°С, - 39,40-60; замедлитель твердения - лимонную кислоту 0,039-0,099; загуститель - эфир крахмала - 0,021-0,2; водоудерживающую добавку - эфир целлюлозы 0,1-0,3; пластифицирующую добавку - поливинилацетат сухой - 0,1-5. Техническим результатом изобретения является повышение теплоизоляционных и звукоизоляционных свойств штукатурки. Недостатком смеси является отсутствие данных о ее санирующей способности.

В качестве аналога заявляемого изобретения, с точки зрения назначения и получаемого технического результата, принята сухая штукатурная строительная смесь, состав которой известен из патента RU 2681133. Смесь предназначена для предотвращения высолов на поверхности кирпичной кладки. Санирующая штукатурная сухая строительная смесь включает, мас. %: цемент - 24,6-25,4; кварцевый песок - 68,4-73,6; минеральную воздухововлекающую добавку - 0,1-0,4; бой кирпича фракции - 0,14-2,5 мм, высушенный до постоянной массы при температуре 100-115°С, - 0,1-2,4; черные сланцы - 1,3-3,7. Минеральная воздухововлекающая добавка в качестве основы содержит сырое сульфатное мыло и золу-унос, а также содержит жидкое стекло натриевое с силикатным модулем - 2,6-3,2. Недостатком этой сухой смеси является наличие компонентов, не изготовляемых в промышленных масштабах (бой кирпича, зола-унос). Это обстоятельство препятствует организации серийного производства смеси. Кроме этого, не гарантируется отсутствие образования высолов на поверхности штукатурки.

Раскрытие сущности изобретения

Технической проблемой заявляемого изобретения является защита кирпичной кладки от солевой коррозии и предотвращение образования высолов на поверхности штукатурки.

Технический результат достигается за счет заявляемого состава строительной сухой штукатурной смеси, однослойное нанесение которой обеспечивает защиту кирпичной кладки от солевой коррозии. Технический результат достигается за счет использования в составе смеси сложного цементно-известкового вяжущего, а также регулирования параметров перколяции базового состава путем введения смеси пористых минеральных заполнителей.

Строительная сухая штукатурная смесь для защиты кирпичной кладки от солевой коррозии содержит цемент, полевошпатовый песок, микрокальцит, кварцево-полевошпатовый песок, а в качестве комплекса веществ, придающих санирующие свойства, содержит гидратную известь, перлитовый песок и гранулированное пеностекло в следующих соотношениях, мас. %:

цемент - 19,0-20,0;

гидратная известь - 1,1-1,3;

микрокальцит- 5,5-6,0;

кварцевый песок фракции 0,16-2,5 мм - 70,2-73,4;

перлитовый песок - 0,5-1,0;

гранулированное пеностекло - 0,5-1,0.

Базовый состав включает в себя цементно-известковое вяжущее, заполнитель в виде кварцево-полевошпатового песка и наполнитель микрокальцит для улучшения технологичности растворной смеси. Для регулирования перколяции использованы перлитовый песок и гранулированное пеностекло фракции - 0,1-4 мм. Выбор данных заполнителей обусловлен их структурой, технологическими свойствами и доступностью на рынке строительных материалов.

Использование сложного цементно-известкового вяжущего в составе санирующей штукатурной смеси позволяет добиться повышения показателей паропроницаемости и капиллярного поглощения защитного штукатурного покрытия вследствие того, что добавка извести приводит к изменению параметров пористости кирпичной кладки (цементного камня): распределение капиллярных пор по размеру смещается в сторону увеличение доли пор большего диаметра.

Изобретение поясняется чертежами:

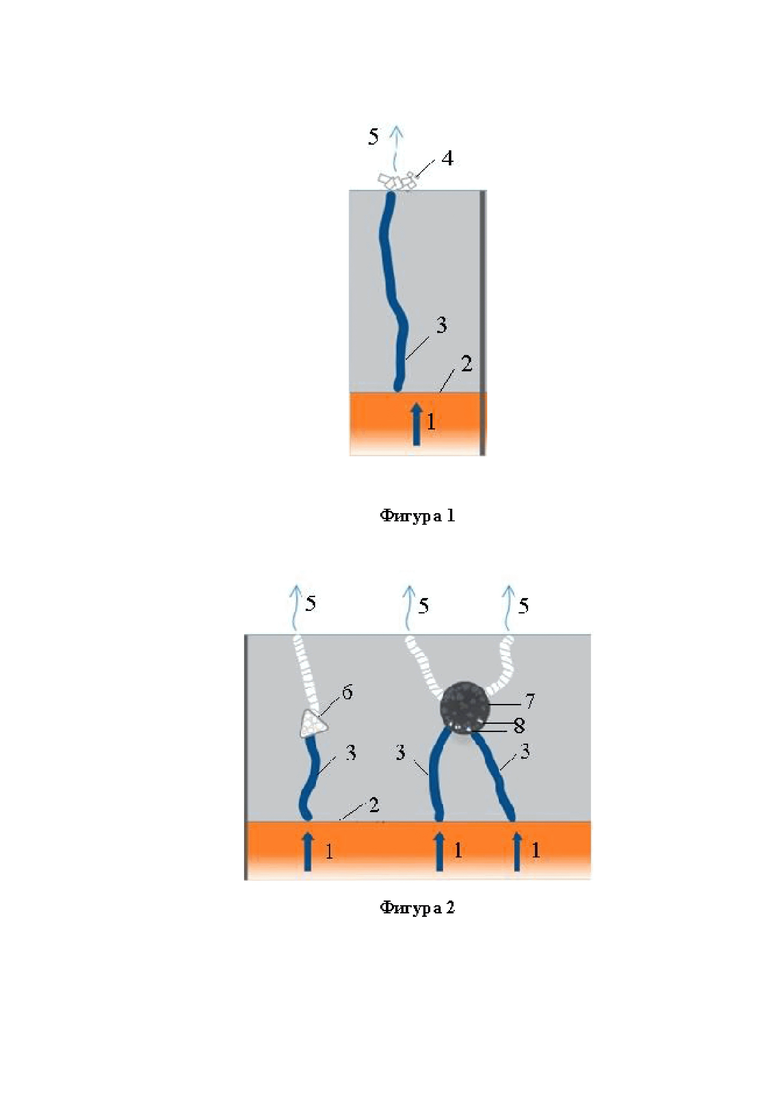

- на фиг. 1 схематически изображен процесс миграции влаги из объема кирпича, необработанного санирующей штукатуркой, где 1 - направление миграции влаги из кирпичного основания 2, 3 - капиллярные поры, 4 - соли, кристаллизующиеся на лицевой поверхности кирпича, 5 - испаряющаяся влага с поверхности кирпича,

- на фиг. 2 схематически изображен процесс миграции влаги из объема кирпича, обработанного санирующей штукатуркой заявляемого состава, где 6 - перлитовый песок, 7 - гранулированное пеностекло, 8 - соли, кристаллизующиеся в поровом пространстве пеностекла 7,

- на фиг. 3 представлена фотография физической модели кирпича для эмпирической оценки работоспособности санирующей штукатурной смеси.

Эффективность защитных свойств санирующих растворов определяется не только наличием проводящей структуры, но и способностью удерживать в своем объеме водные растворы солей. Соответственно необходимо, чтобы скорость капиллярного впитывания внутри штукатурного покрытия была ограничена, а поровое пространство обладало достаточным количеством пор для свободной кристаллизации солей. Регулировать капиллярное поглощение и обеспечить необходимую структуру защитного штукатурного покрытия возможно за счет введения в базовый цементно-известковый раствор добавок в виде пористых мелкозернистых заполнителей.

В качестве регуляторов капиллярного движения жидкости в заявляемом составе санирующей штукатурной смеси экспериментальным путем были выбраны перлитовый песок и гранулированное пеностекло. Указанные заполнители имеют ярко выраженные структурные различия. Зерна перлита 6 характеризуются шарообразными и полиэдрическими порами размеры, которых находятся в диапазоне от 10-5 м до 10-3 м. Преимущественно это поры открытого типа, что обуславливает высокую поглощающую способность заполнителя. В свою очередь, гранулы пеностекла 7 отличаются низкой водопотребностью, вследствие преобладания в структуре замкнутых пор сферической и гексагональной формы размерами от 10-8 до 10-6 м. Поэтому, встраиваясь в цементно-известковую матрицу базового раствора, гранулы пеностекла и зерна перлита способствуют прерыванию сквозных связей в хаотичной системе образующихся капиллярных пор 3. Как следствие сдерживается капиллярный транспорт водных растворов солей к лицевой поверхности кирпича, что схематично отображено на фигурах 1 и 2.

В условиях непрерывного притока влаги в кирпичную кладку структура санирующей штукатурки перманентно насыщена водными растворами солей. Последние, мигрируя по сети капиллярных пор 3 размером от 10-8 м до 10-6 м, сдерживаются гранулами пеностекла 7 и зернами перлита 6, которые встроены в матрицу санирующего штукатурного раствора и выполняют роль локальных расширений сечения капилляров.

Поскольку размеры пор в перлите значительно больше, чем в растворной матрице, поглощение солевых растворов заполнителем затруднено, несмотря на то, что в структуре материала преобладает открытый вид пористости. В то же время, в силу того, что движение жидкости направлено к плоскости испарения, а зерна перлита обладают паропроницаемостью, удаление избыточной влаги будет осуществляться посредством диффузии водяных паров через поры заполнителя. Таким образом, одновременно обеспечивается сдерживание движения солевых растворов, испарение капиллярной жидкости, поступающей в штукатурный слой, и кристаллизация солевых отложений в системе пор перлита, что оказывает положительный эффект с точки зрения защитных функций санирующего штукатурного покрытия.

В отношении пеностекла совпадение размеров пор структуры заполнителя с порами в растворной части штукатурки не определяет процесс поглощения водных растворов солей. В большей степени на это влияет вид пористости материала. Для данного вида заполнителя характерна замкнутая система пор с ячеистой структурой, благодаря чему поверхность гранул пеностекла условно можно рассматривать как несмачиваемую, то есть обладающую минимальной поглощающей способностью. Однако при интенсивном насыщении кладки и постоянной миграции влаги к поверхности испарения солевые растворы способны преодолевать данный барьер, накапливаясь преимущественно в поверхностном слое гранул пеностекла. Дополнительно при таком воздействии может нарушаться целостность разделительных стенок между ячейками в структуре пеностекла, что увеличивает проницаемость заполнителя. Процесс кристаллизации солей 8, также, как и в случае с перлитовым песком, будет протекать внутри порового пространства пеностекольных гранул, а излишки влаги испаряться в условиях заданной паропроницаемости материала (фиг. 2).

В случаях, когда степень увлажнения кирпичной кладки значительно снижена (приняты меры по восстановлению гидроизоляции) или насыщение влагой носит периодический характер, заполнение системы капилляров санирующей штукатурки водными растворами солей также ограничивается зернами заполнителя. Однако, интенсивность описанных ранее процессов будет значительно слабее и как следствие продолжительность эксплуатационного ресурса защитной санирующей штукатурки должна возрасти.

Таким образом, с помощью заявляемого состава строительной сухой штукатурной смеси с требуемой перколяционной структурой обеспечивается защита кирпичной кладки от солевой коррозии за счет массопереноса водных растворов солей и их блокирования в объеме штукатурного материала при однослойном нанесении благодаря использованию в составе смеси сложного вяжущего и комплекса пористых заполнителей.

Осуществление изобретения

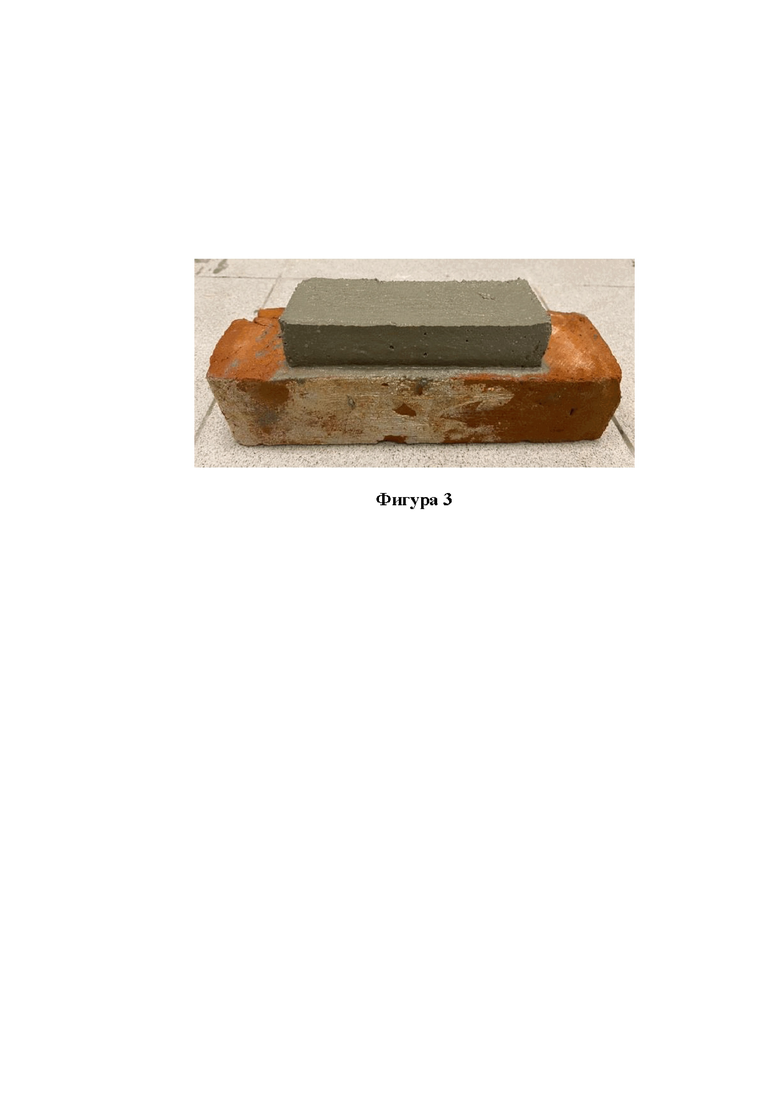

Оценка наличия заявляемого технического результата предлагаемого изобретения осуществлялась посредством проведения физического эксперимента, ориентированного на воспроизведение сверх экстремальных условий эксплуатации. Физическая модель представляла собой стандартный полноразмерный керамический кирпич с размерами 250×120×65 мм, на постель которого наносился слой санирующей штукатурной смеси толщиной 30 мм (фигура 3).

Сухая штукатурная смесь для защиты от солевой коррозии кирпичной кладки была изготовлена с использованием следующих компонентов, выпускаемых промышленностью:

- портландцемент без минеральных добавок марки 500 (ЦЕМ I 42,5Н) (ГОСТ 31108-2003), производства ОАО «Сланцевский цементный завод «ЦЕСЛА»;

- гидратная известь I сорта, ГОСТ 9179-2018 Известь строительная. Технические условия;

- микрокальцит КМ-100, ТУ 5716-001-32524584-2014;

- кварцево-полевошпатовый песок фракции 0,16-2,5 мм, ГОСТ 32021-2012 Заполнители и наполнители из плотных горных пород для производства сухих строительных смесей. Технические условия;

- перлитовый песок М75, ГОСТ 10832-2009 Песок и щебень перлитовые вспученные. Технические условия;

- гранулированное пеностекло с размером фракций 0,1-4 мм, ТУ 5914-001-15068529-2006, является продуктом вспенивания измельченного стеклобоя.

Сухую смесь приготавливают путем смешивания компонентов согласно рецептуре в любом смесителе для сухого перемешивания, выпускаемом промышленностью.

Штукатурную растворную смесь приготавливают следующим образом.

В емкость, используемую для приготовления смеси, заливают чистую воду из расчета 0,16-0,17 литров на 1 кг сухой смеси. Предпочтительно, чтобы водо-твердое отношение при приготовлении смеси было в пределах 16,0-17,0%. Затем при постоянном перемешивании в воду засыпают сухую смесь. Растворную смесь перемешивают в течение 5-8 минут до образования однородной консистенции. Раствор перемешивают миксером на низких оборотах или низкооборотной электродрелью со специальной насадкой.

Кирпич ложком погружали в ванну с 5% раствором NaCl на глубину 15 мм. Боковые грани кирпича с нанесенной санирующей штукатурной смесью обрабатывались водонепроницаемым составом (расплавленным парафином) для обеспечения направленной миграции солевого раствора. Время нахождения испытываемых образцов в солевом растворе составило 14 дней. Испытаниям подвергались контрольный образец и образец с нанесенной санирующей штукатурной смесью. Штукатурная смесь для обработки контрольного образца включала компоненты базового состава предлагаемой смеси без добавления перлита и гранулированного пеностекла.

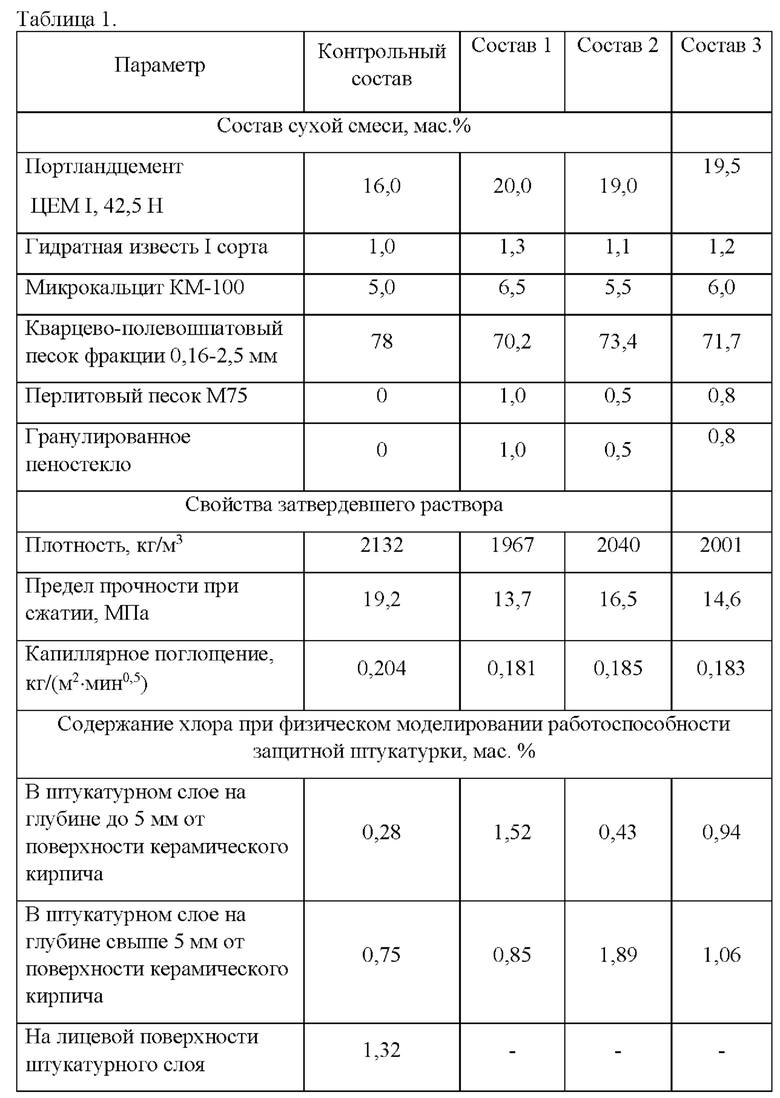

Для проведения экспериментальной проверки санирующих свойств санирующей штукатурки, полученной на основе состава заявляемой строительной сухой штукатурной смеси, было приготовлено 3 состава. Содержание компонентов для каждого образца приведено в таблице 1, а также основные показатели физико-механических свойств смеси и результаты испытаний.

Физико-механические свойства санирующей штукатурки, получаемой с использованием предлагаемой сухой строительной смеси, следующие: плотность 1967 кг/м3; предел прочность при сжатии 13,7 МПа; капиллярное поглощение 0,181 кг/(м2⋅мин0,5). Результаты испытаний устанавливались путем визуального исследования образцов и проведением рентгеноспектрального анализа с использование сканирующего электронного микроскопа Tescan VEGA 3 SBH, оснащенного рентгенофлюоресцентным анализатором.

В ходе визуальной оценки состояния поверхности исследуемых штукатурных составов не выявлено наличия высолов на лицевой поверхности кирпича, обработанного санирующей штукатуркой. На поверхности штукатурного покрытия контрольного образца зафиксировано наличие высолов.

По результатам рентгеноспектрального анализа установлено следующее: содержание хлора (Cl) в объеме материала, %, на глубине 5 мм от поверхности, контактирующей с кирпичом, с нанесенной санирующей штукатуркой, составило 1,52 и 0,28 для контрольного образца; на расстоянии свыше 5 мм - 0,85 для кирпича, с нанесенной санирующей штукатуркой, и 0,75 для контрольного образца. Содержание Cl на поверхности штукатурного слоя контрольного образца составило 1,32%, а поверхности штукатурного слоя заявляемого состава наличие Cl на поверхности не выявлено.

Таким образом, на основании физического эксперимента установлены санирующие способности предлагаемой сухой штукатурной смеси, гарантирующей отсутствие высолов на наружной поверхности штукатурного слоя.

Компонентный состав заявляемой сухой штукатурной смеси является доступным и ориентирован на ее серийное производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Санирующая штукатурная сухая строительная смесь для кирпичной кладки | 2016 |

|

RU2681133C2 |

| РЕСТАВРАЦИОННАЯ СУХАЯ СМЕСЬ | 2016 |

|

RU2627333C1 |

| СОСТАВ ТЕПЛОИЗОЛЯЦИОННОЙ ШТУКАТУРНОЙ СМЕСИ | 2012 |

|

RU2490234C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2004 |

|

RU2267466C1 |

| ШТУКАТУРНАЯ СМЕСЬ | 2005 |

|

RU2304564C2 |

| РЕГУЛЯТОР РЕОЛОГИЧЕСКИХ СВОЙСТВ ДИСПЕРСНЫХ СИСТЕМ НА ОСНОВЕ НЕОРГАНИЧЕСКИХ ВЯЖУЩИХ ВЕЩЕСТВ | 2017 |

|

RU2659432C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2004 |

|

RU2262495C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ | 2017 |

|

RU2653164C1 |

| Бетонная смесь | 2024 |

|

RU2837097C1 |

| СПОСОБ УСИЛЕНИЯ КАМЕННЫХ КОНСТРУКЦИЙ ЗДАНИЯ | 2000 |

|

RU2196868C2 |

Изобретение относится к области строительных материалов для производства отделочных и ремонтных работ. Строительная сухая штукатурная смесь для защиты кирпичной кладки от солевой коррозии включает цемент, песок, микрокальцит, а в качестве комплекса веществ, придающих санирующие свойства, - гидратную известь, перлитовый песок и гранулированное пеностекло в следующих соотношениях, мас.%: цемент – 19,0-20,0; гидратная известь – 1,1-1,3; микрокальцит– 5,5-6,0; кварц-полевошпатовый песок фракции 0,16-2,5 мм – 70,7-73,4; перлитовый песок – 0,5-1,0; гранулированное пеностекло – 0,5-1,0. Технический результат – предотвращение образования высолов на поверхности штукатурки. 3 ил., 1 табл.

Строительная сухая штукатурная смесь для защиты кирпичной кладки от солевой коррозии, включающая цемент, кварцевый песок, отличающаяся тем, что содержит микрокальцит, а в качестве комплекса веществ, придающих санирующие свойства, содержит гидратную известь, перлитовый песок и гранулированное пеностекло в следующих соотношениях, мас.%:

цемент – 19,0-20,0;

гидратная известь – 1,1-1,3;

микрокальцит– 5,5-6,0;

кварц-полевошпатовый песок фракции 0,16-2,5 мм – 70,7-73,4;

перлитовый песок – 0,5-1,0;

гранулированное пеностекло – 0,5-1,0.

| Санирующая штукатурная сухая строительная смесь для кирпичной кладки | 2016 |

|

RU2681133C2 |

| ШТУКАТУРНАЯ СМЕСЬ | 2005 |

|

RU2304564C2 |

| КАРБОНИЗАЦИЯ ФИБРОЦЕМЕНТНЫХ ИЗДЕЛИЙ | 2019 |

|

RU2772284C1 |

| FR 3034094 B1, 09.10.2020 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2025-03-03—Публикация

2024-08-02—Подача