Изобретение относится к нефтегазодобывающей промышленности: к бурению скважин, а именно к производству химических реагентов для обработки буровых растворов.

В последние годы расширился ассортимент синтетических и природных полимерных реагентов и их смесей, позволяющих расширять их функциональные свойства и области их применения. Основные характеристики буровых растворов - фильтрация и реологические свойства регулируются специальными полимерными добавками из класса полисахаридов, полиэфиров целлюлозы, природных и искусственных биополимеров и полиакриловых реагентов (RU 2561634 С2, RU 2266312 C1, RU 2144936 С1).

Наиболее широко распространен в практике бурения такой реагент, как карбоксиметилцеллюлоза. Однако, это довольно дорогой по стоимости реагент и недостаточно устойчив к полиминеральной агрессии и высокой температуре.

Достаточно широко применяется более дешевый полисахаридный реагент - крахмал, также подверженный разложению при нагревании в соленой среде.

Известен состав (RU 2144936 С1), содержащий крахмальный компонент, в качестве которого предлагается экструзионный кукурузный крахмал или модифицированный продукт, представляющий собой смесь кукурузного и картофельного крахмалов - 40-90% и дополнительно карбонат натрия - 10-60%. Как было сказано ранее, в силу нестабильности своих свойств во времени они требуют модифицирования различными модификаторами: анилином (а.с. СССР 1008232), фенолом (а.с. СССР 1008233), формальдегидом (а.с. СССР 1010102), которые являются высокотоксичными веществами и поэтому опасными для обслуживающего персонала и окружающей среды.

Наиболее близким к заявляемому решению является состав, защищенный в диссертационной работе Банниковой О.Ю. (№005567458,2015). Реагент, получаемый сухим смешиванием полиакриламидов-Праестола2540 с подщелачивающим агентом- Na2CО3.

Реагент, получаемый таким способом, является слабым понизителем фильтрации и имеет низкие ингибирующие и смазывающие свойства в отношении выбуренной глинистой породы и глинистых пород, слагающих стенки скважины.

Технической задачей, решаемой в данном предложении, является усиление влияния реагента на фильтрационные, ингибирующие и смазочные свойства бурового раствора.

В предлагаемом реагенте для приготовления буровых растворов, содержащим полиакриламид и подщелачивающий агент, отличающийся тем, что в качестве подщелачивающего агента содержит силикат натрия и дополнительно тальк и комплексон - оксиэтилидендифосфоновую или нитрилотриметилфосфоновую кислоту при следующем соотношении компонентов, мас.ч.:

Согласно предлагаемому изобретению из класса полиакриламидов проведены исследования с Праестол 2540 и Flotax, более дешевыми и доступными.

Вновь вводимый реагент комплексон связывает молекулы воды в комплексы, превращая их в неактивные с малой проникающей способностью через глинистую корку в пласт т.е. снижает водоотдачу. В качестве примера исследования проведены с ОЭДФК. Таким же действием на буровой раствор обладает нитрилотриметилфосфоновая кислота - НТФ.

Силикат натрия, вводимый в систему в качестве подщелачивателя, известен также как ингибитор набухания глин (Я.А. Рязанов, Энциклопедия по буровым растворам, Оренбург, Издательство «Летопись», 2005 г.), что усиливает ингибирующие и смазочные свойства раствора.

Тальк будучи антислеживающим агентом, обладая тонким фракционным составом и являясь гидрофобно-инертным веществом, участвует в кольматации глинистой корки и глинистых пород, также способствует снижению фильтрации в пласт и препятствует набуханию глин.

Ниже рассмотрим химический механизм этих процессов с точки зрения взаимодействия перечисленных компонентов друг с другом и с водой.

Водоотдача буровых растворов в пласт зависит от активности молекул воды, которая регулируется подбором компонентов, которые хорошо растворимы в воде, способны к диссоциации и к образованию межмолекулярных связей (например, водородных). При смешении с водой предлагаемого состава происходят следующие процессы.

1. В воде силикат натрия, гидролизуясь, создает щелочную среду (10,5…12,0): Na2SiO3+2H2O↔2Na++2OH-+H2SiO3

2. Происходит отрыв четырех ионов водорода от ОЭДФК гидроксид ионами, образовавшимися в результате гидролиза, с возникновением 4-х зарядного аниона:

(НО)2Р-O-(СН3СОН)-O-Р-(ОН)2→[ОР-O-(СН3СОН)-O-Р-O]4-+4Н+

3. Отщепленные от ОЭДФК ионы Н+ нейтрализуются гидроксид ионами, образовавшимися в результате гидролиза Na2SiO3:

4Н++20Н-→2H2O

4. Происходит гидролиз ПАА до полиакриловой кислоты ПАК:

[-CH2-CH-(CONH2)-]n+2nH2O↔[-СН2-СН-С(O)ОН-]n+nNH4OH

которая в щелочной среде диссоциирует, образуя полианион:

[-СН2-СН-С(O)ОН-]n↔[-СН2-СН-С(O)ОН-]nn-+nH+

Таким образом, в результате протекания в системе указанных процессов, возникают анионы ОЭДФК и ПАК, которые способны создавать вокруг себя толстые и прочные гидратные оболочки.

Гидратированные полианионы ПАК обладают достаточными объемами для кольматации стенок скважины. Однако их низкий коэффициент диффузии, обусловленный большими размерами полианиона ПАК и их толстой гидратной оболочкой, ограничивает скорость достижения этими анионами стенок скважин.

Далее не участвовавшие в процессе гидратации полианионов ПАК активные молекулы воды успевают достичь стенок скважины, фильтроваться через поры и привести к недостаточному снижению водоотдачи бурового раствора.

Введение в состав бурового раствора ОЭДФК обуславливает образование 4-х зарядных анионов в щелочной среде. Эти анионы связывают оставшуюся часть активных молекул воды в буровом растворе путем образования достаточно прочных гидратных оболочек. В результате происходит значительное снижение концентрации активных молекул воды в буровом растворе, что приводит к уменьшению водоотдачи.

Вышесказанное позволяет сделать вывод о том, что предлагаемый состав имеет усиленные фильтрационные, ингибирующие и смазочные противоприхватные свойства по сравнению с прототипом и предлагаемое решение соответствует критерию изобретательский уровень.

Ниже приводятся примеры приготовления составов по предлагаемой заявке.

Пример 1: Состав 5 из таблицы готовится таким образом: к 9,7 мас.ч. Flotax прибавляется 9,7 мас.ч. ОЭДФК и 77,7 мас.ч. Na2SiO3; 2,9 мас.ч. талька (все в сухом состоянии).

Пример 2: Состав 10 из таблицы готовится следующим образом: к 7,8 мас.ч. Праестол 2540 добавляется 3,9 мас.ч. ОЭДФК, 85,4 мас.ч. Na2SiO3, 2,9 мас.ч. талька.

Пример 3: (прототип) Состав 16 из таблицы: берется 14,28 мас.ч. Праестола, 85,72 мас.ч. Na2CO3.

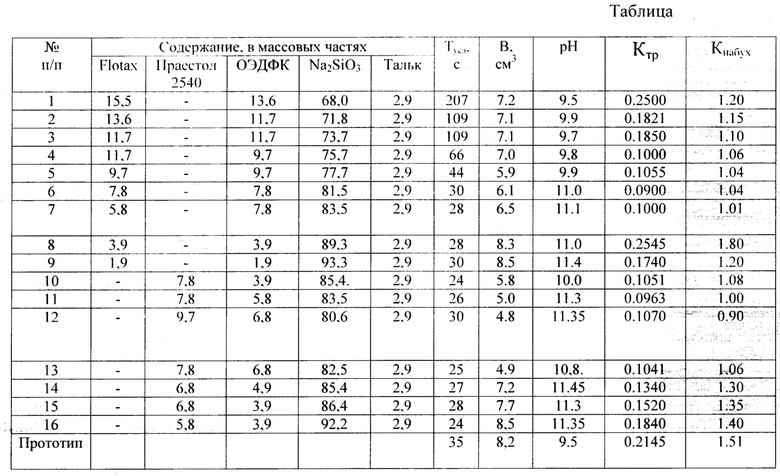

Далее готовится 10%-ная глинистая суспензия из глинопорошка марки ПБМВ при перемешивании в течении 40 мин. с оборотами мешалки ~1000 об/мин. Далее вводится 0,5% исследуемого состава, перемешивается 0,5 ч при ~1000 об/мин., затем определяются параметры условной вязкости (Ту), водоотдачи (В), водородный показатель рН раствора, коэффициент трения (Ктр), коэффициент набухания (Кнабух) по известным методикам.

В лабораторных условиях проведены сравнительные испытания заявляемого реагента и аналога, выбранного в качестве прототипа. В следующей таблице приведены сведения о компонентном составе и технологических параметрах растворов после обработки заявляемым реагентом и прототипом.

Анализ таблицы позволяет выделить оптимальные области составов растворов на основе Flotax - (состав 4, состав 5, состав 6, состав 7) и на основе Праестол 2540 (состав 10, состав 11, состав 12, состав 13), где по всем параметрам получены хорошие результаты.

По основному параметру - фильтрационному показателю (В) при добавлении полиакриламида Праестола 2540 достигнуто максимальное снижение в 1,67 раз (состав 12), после ввода Flotax 1,39 раз (состав 5) по сравнению с прототипом.

Коэффициенты Ктр и Кнабух, характеризующие смазывающие и ингибирующие свойства буровых растворов, являются взаимодополняющими параметрами наряду с фильтрационным показателем. Вместе с уменьшением фильтрации раствора В также снижаются Ктр и Кнабух. Чем ниже водоотдача раствора, тем меньше набухаемость глины в глинистой корке и на стенке скважины и лучше смазывающие свойства (меньше прилипаемость к поверхности корки). Как видно по составу 6 на основе Flotax, снижение Кхр составляет 2,38 раз, а на основе Праестола (состав 12) - 2,00 раз. Одновременно у тех же составов Кнабух уменьшается 1,45 и 1,68 раз соответственно.

На примере Flotax видно (составы 4, 5, 6, 7), что увеличение концентрации полиакриламида выше оптимальной области не приводит к улучшению показателей и поэтому нецелесообразно с экономической точки зрения. Уменьшение же концентрации полиакриламида (составы 8, 9 с Flotax) и (составы 14, 15 с Праестолом) приводит к потере технологических свойств бурового раствора

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровой раствор | 1982 |

|

SU1098951A1 |

| БУРОВОЙ РАСТВОР | 2017 |

|

RU2681614C2 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА И ПОГЛОЩАЮЩИХ ЗОН В СКВАЖИНЕ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2011 |

|

RU2483093C1 |

| БУРОВОЙ РАСТВОР | 2021 |

|

RU2763571C1 |

| ПОЛИМЕРНЫЙ БУРОВОЙ РАСТВОР ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2004 |

|

RU2266312C1 |

| БУРОВОЙ РАСТВОР | 2015 |

|

RU2582197C1 |

| Высокоингибированный инвертный буровой раствор | 2019 |

|

RU2710654C1 |

| БЕЗГЛИНИСТЫЙ УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2481374C1 |

| БУРОВОЙ РАСТВОР | 1991 |

|

RU2013434C1 |

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОД | 2004 |

|

RU2254353C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к производству химических реагентов для обработки буровых растворов. Технический результат - усиление влияния реагента на фильтрационные, ингибирующие и смазочные свойства бурового раствора. Реагент для приготовления буровых растворов содержит, мас.ч.: полиакриламид 5,8-11,7; комплексон - оксиэтилидендифосфоновую или нитрилотриметилфосфоновую кислоту 3,9-9,7; подщелачивающий агент - силикат натрия 75,7-85,4; тальк 2,9. 1 табл.

Реагент для приготовления буровых растворов, содержащий полиакриламид и подщелачивающий агент, отличающийся тем, что в качестве подщелачивающего агента содержит силикат натрия и дополнительно тальк и комплексон - оксиэтилидендифосфоновую или нитрилотриметилфосфоновую кислоту при следующем соотношении компонентов, мас.ч.:

| БАННИКОВА О.Ю | |||

| Совершенствование технологии приготовления буровых растворов на основе сухих полимерных смесей, Автореферат диссертации на соискание ученой степени ктн, г | |||

| Бугульма, 2015, 24 с | |||

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БЕЗГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 1994 |

|

RU2081147C1 |

| БУРОВОЙ РАСТВОР | 1993 |

|

RU2066685C1 |

| БУРОВОЙ РАСТВОР | 2017 |

|

RU2681614C2 |

| Буровой раствор | 1982 |

|

SU1098951A1 |

| ДОБАВКА ДЛЯ БУРОВЫХ РАСТВОРОВ СМОЛОПОЛИМЕР | 2010 |

|

RU2460752C2 |

| WO 2013120844 A1, | |||

Авторы

Даты

2025-03-28—Публикация

2024-05-13—Подача