Область техники, к которой относится изобретение

Изобретение относится к дозирующему устройству, способу его изготовления и применению дозирующего устройства для дозированной выдачи дозируемого материала. Дозирующее устройство выполнено за одно целое из формованного волокнистого полуфабриката и содержит контейнерную часть для приема и удержания дозируемого материала, рукоятку для перемещения контейнерной части вручную в процессе дозирования и ребристую часть для поддержания корпуса контейнера.

Уровень техники

Дозирующие устройства для продуктов питания и порошкообразных напитков, такие как дозировочные или мерные ложки, обычно являются одноразовыми и изготовлены из пластмассы. Преимущества пластмассы заключаются в том, что дозирующее устройство можно сделать легким, можно с легкостью поддерживать его чистоту и возможно точное дозирование. Однако, несмотря на получение ряда преимуществ от применения пластмассы в дозирующем устройстве, существуют недостатки, которые необходимо учитывать.

В частности, утилизация пластмассовых отходов может быть проблематичной. Хотя существуют пластмассы различных типов, пригодные для вторичной переработки, их часто не перерабатывают должным образом, и пластмасса попадает на свалку или в морскую воду, тем самым оказывая негативное воздействие на окружающую среду.

К известным альтернативам пластмасс, пригодных для вторичной переработки и менее опасных для окружающей среды, относятся такие материалы, как дерево или бумага, которые уже применяют, например, для изготовления столовых приборов. Однако недостатками этих материалов являются их сравнительно большая масса и низкая пригодность для обеспечения точного дозирования. Кроме того, материалы на основе древесины или бумаги ограничивают гибкость при разработке дозирующих устройств.

Например, если дозирующее устройство изготовлено из цельного куска дерева, на его выполнение расходуется большое количество сырьевого материала. Аналогичным образом, если дозирующее устройство изготовлено из нескольких кусков дерева, их необходимо соединить друг с другом, например, с помощью клея. Однако применение клея повышает риск загрязнения окружающей среды или дозируемого материала. Кроме того, в случае применения клеевого соединения могут возникать зазоры между отдельными кусками, что может привести к ухудшению точности дозирования и возможности поддержания чистоты дозирующего устройства.

Однако в некоторых вариантах применения, таких как приготовление порошкообразных пищевых композиций, важно точное дозирование. Композиции, растворяемые путем добавления жидкости, например, молока или воды, должны быть точно дозированы для обеспечения не только оптимального вкуса, но и оптимальной питательной композиции конечного продукта. Это важно для таких композиций, как порошкообразные детские смеси или порошкообразные питательные композиции, вводимые ослабленным или госпитализированным людям.

Дополнительной альтернативой пластмассе является формованный волокнистый полуфабрикат. Формованный волокнистый полуфабрикат может содержать, например, лигноцеллюлозные волокна, как правило, из переработанного картона, бумаги и/или газетной бумаги, и, как правило, его применяют для изготовления упаковки, такой как картонные коробки для яиц, а также для изготовления изоляционных, складских или защитных материалов.

Однако формованный волокнистый полуфабрикат, как правило, имеет шероховатую поверхность, что затрудняет точное дозирование и может приводить к проблемам с поддержанием чистоты, поскольку его шероховатая поверхность может впитывать или удерживать дозируемый материал. Кроме того, формованный волокнистый полуфабрикат имеет относительно низкую прочность на разрыв и относительно высокую ломкость, вследствие чего этот материал еще менее приемлем для изготовления устройства, часто используемого в процессе ручного дозирования. Дополнительно известные принципы проектирования, которые обычно применяют для конструкций из других материалов, таких как пластмассовые, стеклянные или металлические материалы, не могут быть легко применены к формованному волокнистому полуфабрикату из-за неровностей материала и сложности структуры материала.

Однако преимуществом формованного волокнистого полуфабриката является его экологическая безопасность, стабильность и пригодность для вторичной переработки, благодаря чему материал приемлем для непосредственного контакта с людьми и, таким образом, приемлем для дозирующего устройства.

Любую ссылку на документы предшествующего уровня техники в данном описании не следует рассматривать как признание того, что такой предшествующий уровень техники широко известен или составляет часть общеизвестных знаний в данной области.

Раскрытие изобретения

Таким образом, задача настоящего изобретения состоит в обеспечении дозирующего устройства, изготовленного из перерабатываемого и экологически безопасного материала, такого как формованный волокнистый полуфабрикат, который подходит для многократного и частого использования в процессе ручного дозирования. В процессе дозирования требуется высокий уровень точности дозирования, и, таким образом, повышаются требования к конструкции дозирующего устройства. Кроме того, необходимо разработать дозирующее устройство из формованного волокнистого полуфабриката, которое будет гибким и механически упругим. Кроме того, необходимо обеспечить возможность поддержания чистоты дозирующего устройства на высоком уровне.

Вышеуказанные задачи могут быть решены с помощью независимых пунктов формулы изобретения. Основная идея изобретения дополнительно получает развитие преимущественно в зависимых пунктах формулы.

Первый аспект изобретения относится к дозирующему устройству.

Термин «дозирующее устройство» может относиться к устройству, которое может быть использовано для дозирования. Например, дозирующее устройство может представлять собой любое устройство, выполненное с возможностью измерения и выпускания определенного количества дозируемого материала, такого как дозируемая композиция. Кроме того, дозирующее устройство может быть выполнено с возможностью транспортировки дозируемого материала между двумя местами, например, между упаковкой, содержащей дозируемый материал, и емкостью, в которую выдают дозируемый материал. Например, дозирующее устройство может представлять собой мерную, дозировочную или медицинскую ложку.

Дозирующее устройство изготовлено за одно целое из формованного волокнистого полуфабриката.

Термин «формованный волокнистый полуфабрикат» может относиться к волокнистому материалу, содержащему лигноцеллюлозные волокна. Как правило, формованный волокнистый полуфабрикат может быть получен путем преобразования в волокнистую массу, либо путем химического или механического отделения целлюлозных волокон от растительного материала, например, древесины, волокнистых культур или бумажных отходов.

Дозирующее устройство содержит контейнерную часть, которая имеет заданный объем для приема и удержания дозируемого материала. Контейнерная часть имеет корпус контейнера, который имеет заданный объем. Корпус контейнера имеет ободковую зону, которая по периферии образует проем на верхней стороне дозирующего устройства для доступа к заданному объему.

Термин «верхняя сторона дозирующего устройства» может относиться к стороне дозирующего устройства, обращенной к оператору дозирующего устройства в положении заполнения, в котором дозирующее устройство ориентировано таким образом, чтобы удерживать в нем дозируемый материал (корпус контейнера полностью заполнен).

Дозирующее устройство дополнительно содержит рукоятку для перемещения контейнерной части относительно дозируемого материала вручную в процессе дозирования. Рукоятка соединена с наружной поверхностью корпуса контейнера посредством соединительной части рукоятки и проходит от корпуса контейнера вдоль продольной оси.

Термин «наружная поверхность корпуса контейнера может относиться к поверхности, которая представляет собой наружную часть или сторону корпуса контейнера; она может проходить (полностью) снаружи корпуса контейнера.

Ободковая зона и рукоятка проходят в общей плоскости. Кроме того, ободковая зона и рукоятка образуют периферийный край дозирующего устройства, который проходит в общей плоскости.

Термин «кольцевой край» может относиться к границе или периферии дозирующего устройства, например, на его верхней стороне.

Дозирующее устройство дополнительно содержит ребристую часть, которая проходит от периферийного края по меньшей мере на рукоятке до нижней стороны дозирующего устройства таким образом, что механические напряжения, действующие на корпус контейнера в процессе дозирования, устраняются благодаря рукоятке.

Термин «нижняя сторона дозирующего устройства» может относиться к нижней стороне дозирующего устройства в описанном выше положении заполнения, т. е. к стороне, противоположной «верхней стороне дозирующего устройства».

Термин «механическое напряжение» может относиться к любому типу и виду механической нагрузки, такой как усилия, изгибающие или вращательные моменты, либо любая их комбинация. Механические напряжения в процессе дозирования могут возникать, например, когда дозирующее устройство заполнено дозируемым материалом или вступает в контакт с частью стенки упаковки, содержащей дозируемый материал.

Термин «рассеивание механических напряжений» может относиться к перераспределению, распределению или уменьшению механической нагрузки, например, за счет демпфирования, деформации или растяжения материала.

Другими словами, в настоящем изобретении обеспечено дозирующее устройство, выполненное за одно целое из формованного волокнистого полуфабриката. Таким образом, дозирующее устройство может быть полностью выполнено из формованного волокнистого полуфабриката и/или может быть выполнено в виде единой детали таким образом, что все части дозирующего устройства могут содержаться в дозирующем устройстве. Таким образом, может быть обеспечено дозирующее устройство, которое является биоразлагаемым и пригодным для вторичной переработки, и изготовлено из стабильного материала. Кроме того, уменьшен риск образования зазоров между определенными частями дозирующего устройства, и таким образом повышается точность дозирования и возможность поддержания чистоты. Дозирующее устройство содержит контейнерную часть с проемом, которая позволяет получать, удерживать и высвобождать определенное количество дозируемого материала внутри корпуса контейнера. Таким образом, может быть обеспечено дозирующее устройство с высокой точностью дозирования. Кроме того, дозирующее устройство содержит рукоятку для манипулирования и захвата дозирующего устройства вручную, причем рукоятка соединена с корпусом контейнера и проходит от него вдоль продольной оси. Таким образом, может быть повышена точность дозирования, поскольку количеством дозируемого материала, выдаваемого в корпус контейнера, может вручную управлять пользователь дозирующего устройства. Кроме того, ободковая зона, которая ограничивает проем в корпусе контейнера, и рукоятка проходят в общей плоскости и образуют в нем периферийный край дозирующего устройства. Таким образом, можно избежать удержания любого материала на рукоятке, при этом может быть обеспечена точность дозирования и возможность поддержания чистоты. Кроме того, благодаря указанному прохождению в общей плоскости дозирующее устройство можно дополнительно устойчиво располагать на такой поверхности, как кухонный стол или конвейерная лента, для хранения, транспортировки или производства. Эта конфигурация дополнительно облегчает применение системы выравнивания для гомогенизации количества дозируемого материала, такого как порошок, принятый в дозирующем устройстве, и управления им. Например, нож может проходить по поверхности, ограниченной указанной общей плоскостью, для удаления любого порошка сверх заданного объема в контейнерной части. Дозирующее устройство дополнительно содержит ребристую часть, которая проходит от периферийного края по меньшей мере на рукоятке до нижней стороны дозирующего устройства. Таким образом, рукоятку дополнительно поддерживает ребристая часть, что позволяет рассеивать усилия или моменты, возникающие в процессе заполнения. Таким образом, повышается механическая упругость и гибкость дозирующего устройства, поскольку механическая нагрузка на корпус контейнера не только распределяется по более широкой площади поперечного сечения, но также уменьшается на ребристой части благодаря ее конкретной конструкции.

Таким образом, в дозирующем устройстве настоящего изобретения устранены недостатки предшествующего уровня техники и решены изложенные выше задачи.

Согласно предпочтительному варианту осуществления ребристая часть может проходить от периферийного края по меньшей мере с противоположных сторон продольной оси рукоятки. Альтернативно или дополнительно ребристая часть может проходить от периферийного края в ободковой зоне. Кроме того, ребристая часть может проходить от всего периферийного края дозирующего устройства. Таким образом, ребристая часть может непрерывно проходить вдоль (по меньшей мере части) периферийного края.

Таким образом, можно обеспечить, чтобы ребристая часть была обеспечена на частях дозирующего устройства, которые механически напряжены в процессе дозирования. Таким образом, могут быть дополнительно улучшены механические свойства, такие как прочность и жесткость дозирующего устройства. Кроме того, конструкция, изготовление и изготовление дозирующего устройства могут быть упрощены и усовершенствованы.

Согласно дополнительному предпочтительному варианту осуществления ребристая часть может проходить на ее конце, противоположном периферийному краю, по меньшей мере частично в плоскости нижней стороны, которая предпочтительно параллельна общей плоскости и/или смещена по отношению к ней. Предпочтительно плоскость нижней стороны может ограничивать по меньшей мере часть нижней стороны дозирующего устройства вдоль рукоятки.

Таким образом, может быть обеспечено усовершенствование конструкции и изготовления дозирующего устройства. В частности, благодаря обеспечению нижней стороны дозирующего устройства вдоль рукоятки в пределах одной плоскости можно отделить дозирующее устройство в ходе изготовления за одну стадию обрезания, например, путем разреза (вручную) вдоль вышеупомянутой плоскости или с использованием устройства для штамповки или высечки.

Согласно предпочтительному варианту осуществления ребристая часть может увеличивать величину соединительной части. Предпочтительно ребристая часть может непрерывно и/или с постоянным наклоном увеличиваться на соединительной части (в размере).

Например, ребристая часть может проходить на соединительной части от периферийного края к нижней стороне дозирующего устройства таким образом, что ребристая часть расширяется с увеличением расстояния от ободковой зоны. Альтернативно или дополнительно ребристая часть может расширяться в боковом направлении от продольной оси на соединительной части с уменьшением расстояния от ободковой зоны. Ребристая часть может проходить в боковом направлении на соединительной части таким образом, что ребристая часть предпочтительно непрерывно переходит на ободковую зону.

Это позволяет сэкономить материал и, таким образом, получить более легкое и экономически эффективное дозирующее устройство. Кроме того, ребристая часть может быть обеспечена таким образом, чтобы она выполняла функции опорного элемента для корпуса контейнера и/или соединительной части. Кроме того, ребристая часть может поддерживать соединительную часть и рукоятку таким образом, чтобы механические усилия, действующие на корпус контейнера, были разделены между рукояткой и ребристой частью и были перенаправлены, и, таким образом, уменьшена механическая нагрузка на по меньшей мере соединительную часть. Кроме того, дозирующее устройство можно сделать более упругим и предпочтительно более упругим в отношении напряжений, вызванных усилиями или изгибающими моментами с конкретным или заданным направлением или же ориентацией, по сравнению с напряжениями от усилий или изгибающих моментов с другим направлением или ориентацией.

Согласно дополнительному предпочтительному варианту осуществления ребристая часть может проходить от периферийного края на ободковой зоне таким образом, что между ребристой частью и корпусом контейнера образуется пространство. Предпочтительно пространство может быть заполнено (выполнено за одно целое).

При выполнении ребристой части таким образом можно увеличить эффективный диаметр корпуса контейнера, следовательно, обеспечив его большую устойчивость к механическому напряжению. Кроме того, при (выполнении за одно целое) заполнении пространства (такого как полость) между корпусом контейнера и ребристой частью можно избежать накопления дозируемого материала в пространстве, обеспечив тем самым точность дозирования и возможность поддержания чистоты.

Согласно предпочтительному варианту осуществления ребристая часть может быть по меньшей мере частично вогнутой по направлению к верхней стороне корпуса контейнера, если смотреть сверху.

Таким образом можно избежать накопления дозируемого материала в любом месте ребристой части в процессе дозирования. Таким образом, конструкция ребристой части способствует самоочистке ее наружных поверхностей, например, за счет скольжения под действием силы тяжести дозируемого материала, захваченного ребристой частью в процессе дозирования. Следовательно, может быть обеспечена точность дозирования и возможность поддержания чистоты. Кроме того, конструкция способствует обеспечению важного аспекта поддержания чистоты, заключающегося в том, что критически важные для поддержания чистоты поверхности должны быть видны с первого взгляда. В данном случае поверхности, критически важные при поддержании чистоты, обращены по меньшей мере в том же направлении, в котором обращено дозирующее устройство во время выдачи дозируемого материала.

Согласно дополнительному предпочтительному варианту осуществления ребристая часть может иметь L-образное поперечное сечение, если смотреть вдоль рукоятки.

Альтернативно или дополнительно ребристая часть может иметь поперечное сечение, если смотреть вдоль периферийного края, которое содержит по меньшей мере две (предпочтительно по меньшей мере три) ребристых секции. Поперечное сечение может предпочтительно быть обеспечено по меньшей мере на соединительной части, или на рукоятке, или на дозирующем устройстве. Ребристые секции могут последовательно проходить в ряд от части рукоятки и могут быть наклонены, соответственно относительно друг друга и относительно общей плоскости по направлению к нижней стороне дозирующего устройства под определенным углом наклона.

Предпочтительно количество ребристых секций, и/или ширина, и/или угол наклона по меньшей мере некоторых из ребристых секций могут изменяться по меньшей мере частично вдоль периферийного края дозирующего устройства (или предпочтительно по меньшей мере на соединительной части).

При этом изменение ширины ребристых секций у по меньшей мере некоторых ребристых секций может уменьшаться (предпочтительно непрерывно) по направлению к контейнерной части и/или по направлению к дистальному концу рукоятки, противоположному контейнерной части.

Другими словами, ширина по меньшей мере некоторых из ребристых секций, которая может изменяться, предпочтительно может уменьшаться по направлению к одному и/или другому концу дозирующего устройства.

Кроме того, предпочтительно поперечное сечение ребристой части на соединительной части непрерывно соединяется и предпочтительно остается постоянным вдоль ребристой части на остальной части рукоятки и/или вдоль ребристой части на контейнерной части.

Благодаря наличию в такой конфигурации ребристой части может быть повышена жесткость дозирующего устройства. При этом было обнаружено, что конструкция ребристой части с поперечным сечением, имеющим два или более, предпочтительно по меньшей мере три различных угла наклона, является особенно предпочтительной. Было обнаружено, что еще более предпочтительным является поперечное сечение, имеющее частично увеличивающиеся и частично уменьшающиеся углы наклона по мере увеличения расстояния между ребристыми секциями и рукояткой. Например, можно избежать возникновения пиков механического напряжения в определенных частях дозирующего устройства, поскольку ребристые секции имеют заданный и оптимизированный по напряжению профиль. Кроме того, благодаря такому конкретному расположению ребристой части может быть улучшена возможность поддержания чистоты, поскольку дозируемый материал может легко проскальзывать вниз при удержании дозирующего устройства в положении заполнения, что, таким образом, позволяет избежать удерживания дозируемого материала на рукоятке.

Согласно дополнительному предпочтительному варианту осуществления соединительная часть может быть расположена смежно с ободковой зоной. Ребристая часть может быть обеспечена и/или может проходить в боковом направлении относительно соединительной части, если смотреть сверху.

Таким образом, механическое напряжение на рукоятке может быть уменьшено, поскольку расстояние между источником нагрузки в процессе дозирования, который, как правило, представляет собой корпус контейнера, и соединительной частью уменьшается. Следовательно, плечо рычага, определяемое расстоянием между корпусом контейнера и соединительной частью, может быть уменьшено. Таким образом, могут быть улучшены механические свойства проектируемого устройства.

Согласно предпочтительному варианту осуществления заданный объем может быть ограничен ободковой зоной, нижней частью и внутренней боковой поверхностью корпуса контейнера, проходящей между ними. Предпочтительно внутренняя боковая поверхность может непрерывно проходить от ободковой зоны до нижней части. Дополнительно или альтернативно внутренняя боковая поверхность может иметь непрерывный профиль или может сужаться от ободковой зоны по направлению к нижней части.

При этом можно обеспечить, чтобы заданный объем определялся конструкцией, не содержащей ступенек или выемок, которые могут удерживать или впитывать дозируемый материал. Таким образом, может быть улучшена возможность поддержания чистоты и повышена точность дозирования дозирующего устройства.

Согласно дополнительному предпочтительному варианту осуществления внутренняя боковая поверхность заданного объема может быть гладкой и/или может содержать покрытие. Предпочтительно покрытие может представлять собой биоразлагаемое вещество или материал.

Таким образом, риск удерживания или впитывания материала в процессе дозирования может быть дополнительно снижен. Кроме того, может быть облегчена очистка заданного объема. Кроме того, в случае применения покрытия в виде биоразлагаемого вещества или материала дозирующее устройство может быть обеспечено в виде полностью биоразлагаемого объекта.

Согласно предпочтительному варианту осуществления рукоятка может иметь симметричный профиль, если смотреть сверху. Альтернативно или дополнительно рукоятка и соответствующая ребристая часть могут иметь поперечное сечение с симметричным профилем и/или поперечное сечение, открытое по направлению к нижней стороне дозирующего устройства (если смотреть вдоль продольной оси). Предпочтительно рукоятка и соответствующая ребристая часть могут иметь (объединенное) U-образное поперечное сечение (если смотреть вдоль продольной оси).

В случае применения этой конкретной конструкции может быть усовершенствован способ изготовления дозирующего устройства, поскольку его конфигурация упрощается. Кроме того, профиль является предпочтительным для переноса механических нагрузок, чтобы таким образом улучшить механические свойства дозирующего устройства.

Согласно дополнительному предпочтительному варианту осуществления рукоятка может сужаться предпочтительно непосредственно от дальнего конца рукоятки по направлению к соединительной части (если смотреть сверху). Альтернативно или дополнительно рукоятка может расширяться по направлению к контейнерной части. Предпочтительно рукоятка может расширяться от соединительной части (если смотреть сверху) (по направлению к контейнерной части).

Таким образом, могут быть сбалансированы аспекты требований по эргономичности конструкции и требований к механическим свойствам дозирующего устройства. Таким образом, можно повысить точность дозирования в процессе дозирования, поскольку с дозирующим устройством можно обращаться более деликатно и точно и сохранять при этом механические свойства дозирующего устройства.

Согласно предпочтительному варианту осуществления заданный объем может находиться в диапазоне от 1 до 20 см3, от 2 до 15 см3, от 3 до 10 см3 или от 8 до 9 см3. Альтернативно или дополнительно рукоятка может проходить на расстояние от 3 до 20 см, от 5 до 15 см, от 5 до 10 см или от 7 до 8 см от соединительной части до дальнего конца рукоятки, предпочтительно вдоль продольной оси.

Таким образом, можно обеспечить дозирующее устройство с такими размерами, которые, в частности, приемлемы для осуществления ручного манипулирования и дозирования. Кроме того, механические свойства могут быть дополнительно улучшены для этих размеров.

Второй аспект настоящего изобретения относится к способу изготовления дозирующего устройства согласно первому аспекту настоящего изобретения. Способ изготовления дозирующего устройства включает следующие стадии:

- обезвоживание материала пульпы;

- прессование обезвоженного материала пульпы с обеспечением формы дозирующего устройства; и

- сушка сформированного дозирующего устройства.

Термин «материал пульпы» или «пульпа» может относиться к любому материалу, который поступает от источника волокна и который может быть использован в качестве исходного материала для получения (готового) «формованного волокнистого полуфабриката», описанного выше.

Предпочтительно способ изготовления также может включать стадию обрезания дозирующего устройства вдоль наружных краев, образованных ребристой частью.

Третий аспект настоящего изобретения относится к применению дозирующего устройства для дозирования дозируемого материала. Дозирующее устройство соответствует первому аспекту настоящего изобретения и/или изготовлено с использованием способа изготовления согласно второму аспекту настоящего изобретения. Дозируемый материал может относиться к группе, состоящей из порошкообразных или гранулированных композиций, например, пищевых композиций.

Предпочтительно контейнерная часть дозирующего устройства может быть заполнена дозируемым материалом. Кроме того, отдельное приспособление, имеющее по меньшей мере один прямой край, может быть использовано для соскабливания избыточного материала с заполненной контейнерной части таким образом, чтобы контейнерная часть содержала (только) (требуемое) заданное количество дозируемого материала.

Краткое описание чертежей

Дополнительные признаки, преимущества и объекты настоящего изобретения станут понятными для специалиста в данной области техники после ознакомления с приведенным ниже подробным описанием вариантов осуществления настоящего изобретения при их рассмотрении вместе с фигурами на прилагаемых графических материалах.

В случае если цифры на фигуре были опущены, например, для ясности, соответствующие элементы все еще могут присутствовать на фигуре.

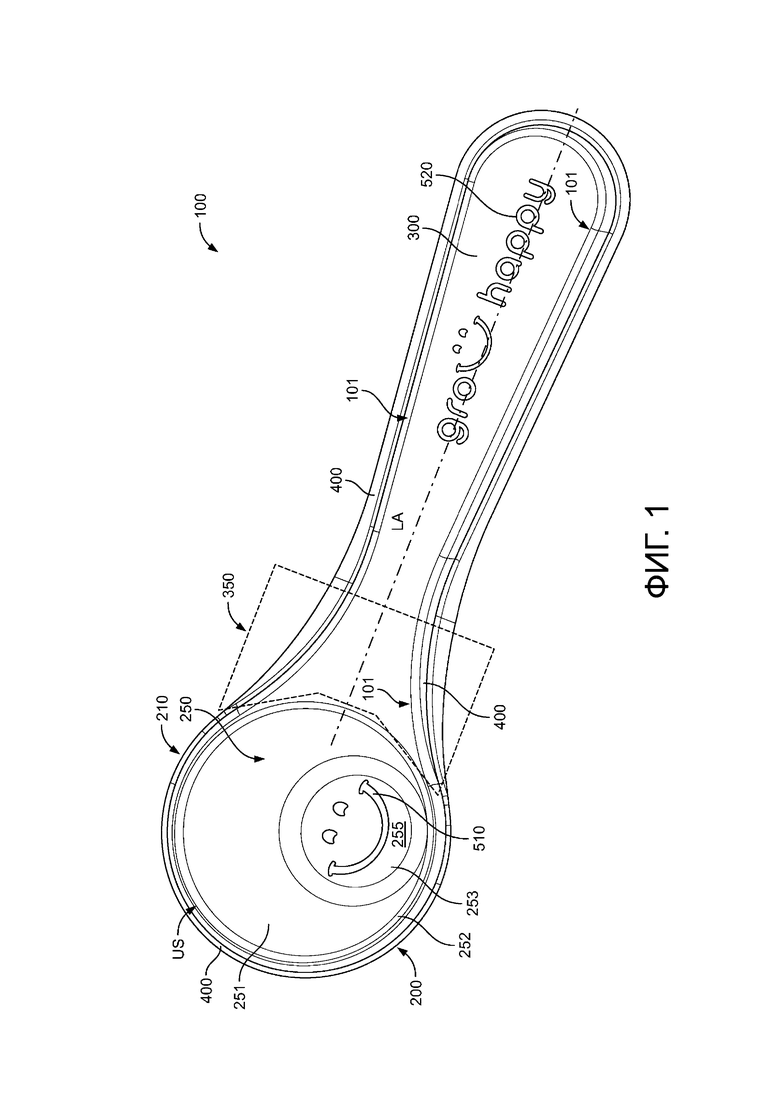

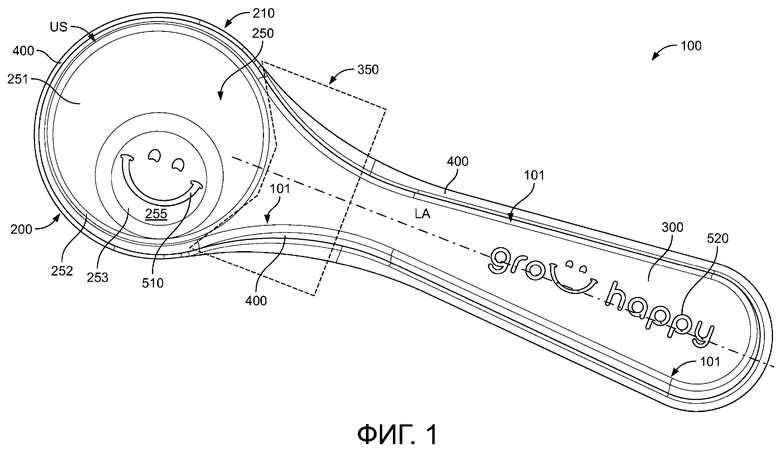

На фиг. 1 представлен вид в перспективе верхней стороны варианта осуществления дозирующего устройства согласно настоящему изобретению.

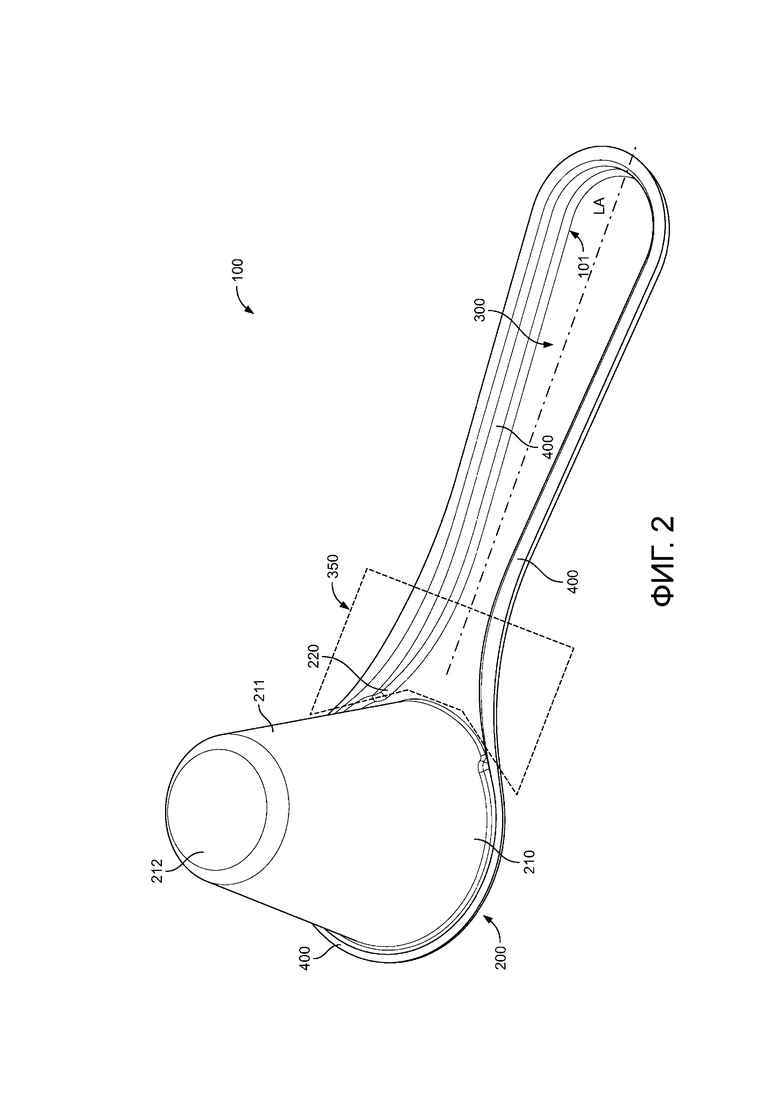

На фиг. 2 представлен вид в перспективе нижней стороны дозирующего устройства по фиг. 1.

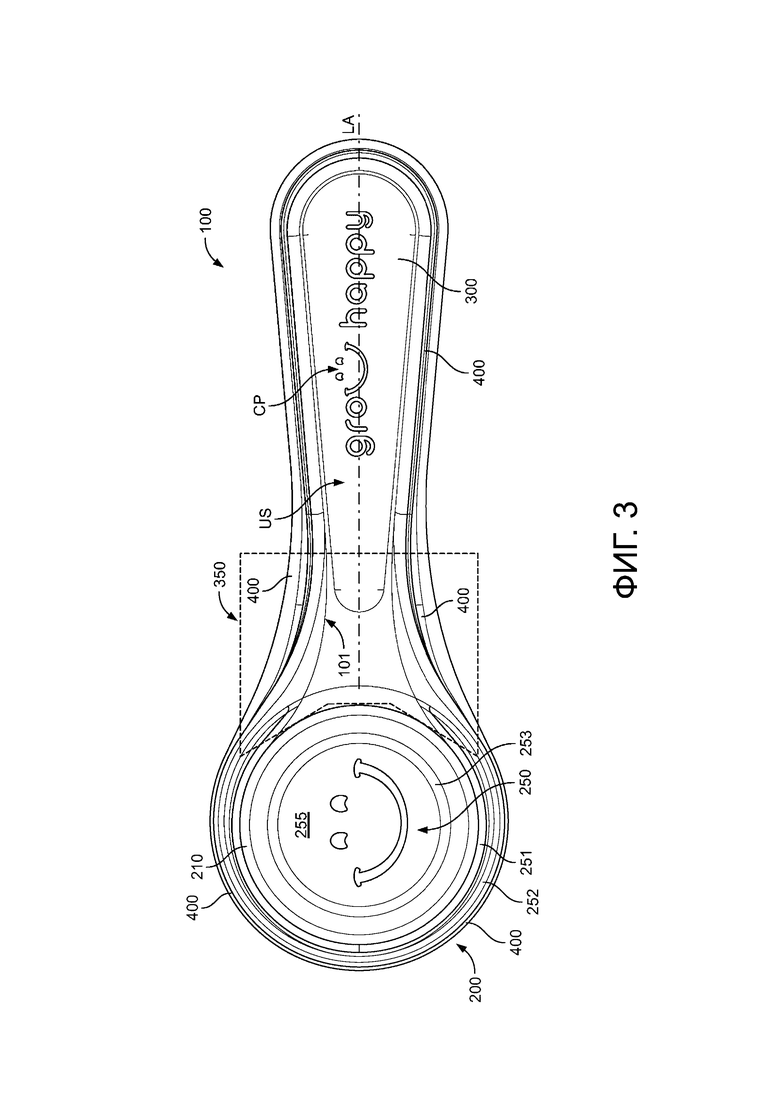

На фиг. 3 представлен вид спереди верхней стороны дозирующего устройства по фиг. 1.

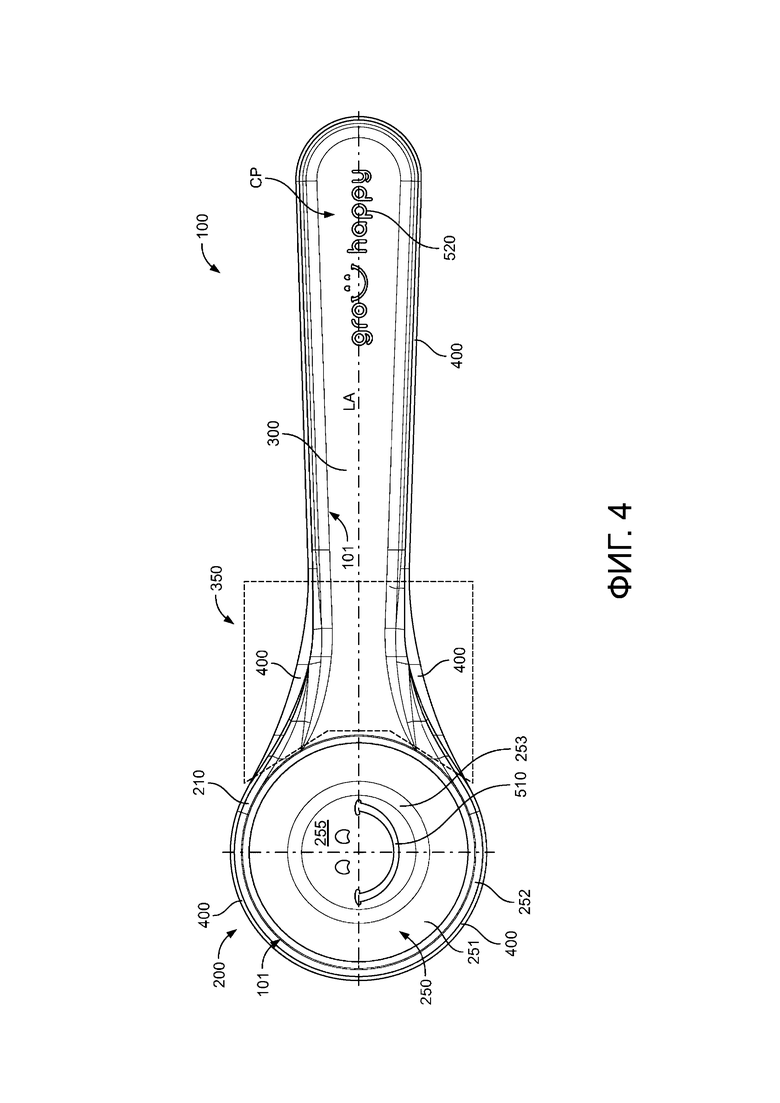

На фиг. 4 представлен второй вид спереди верхней стороны дозирующего устройства по фиг. 1, на котором обозначены его контуры.

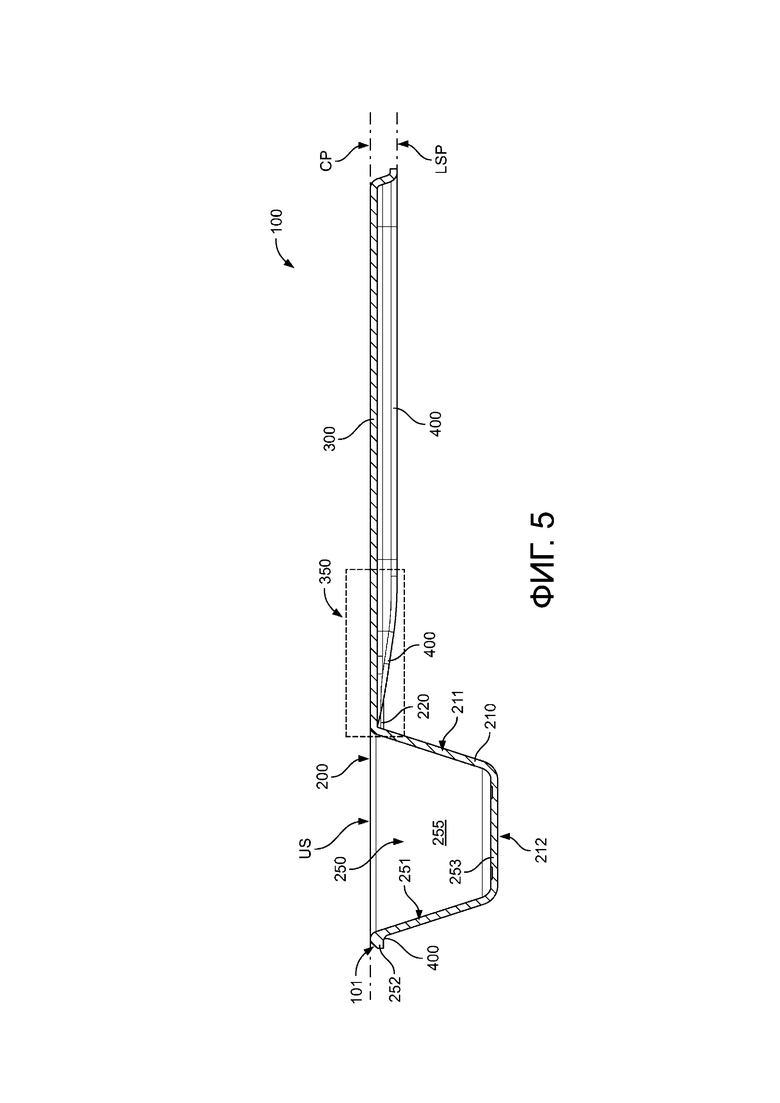

На фиг. 5 представлено поперечное сечение вдоль продольного направления дозирующего устройства по фиг. 1.

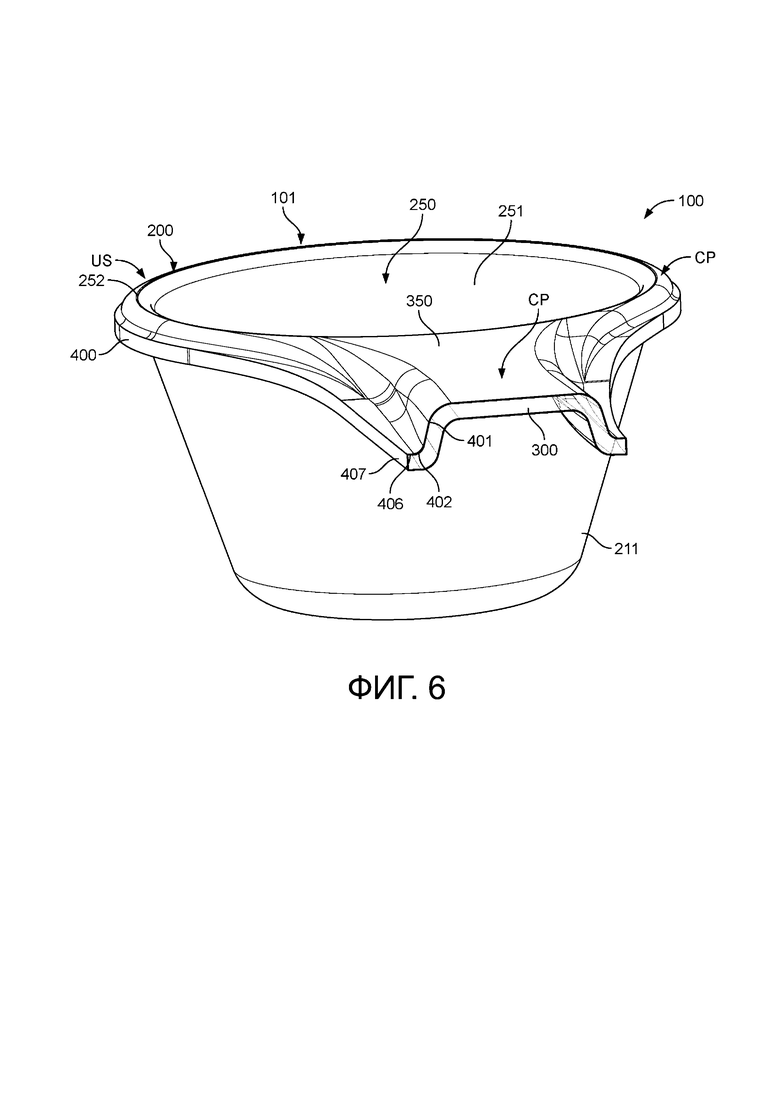

На фиг. 6 представлен вид в перспективе дозирующего устройства согласно одному варианту осуществления настоящего изобретения с чертежом полусекции соединительной части на ее дистальном конце.

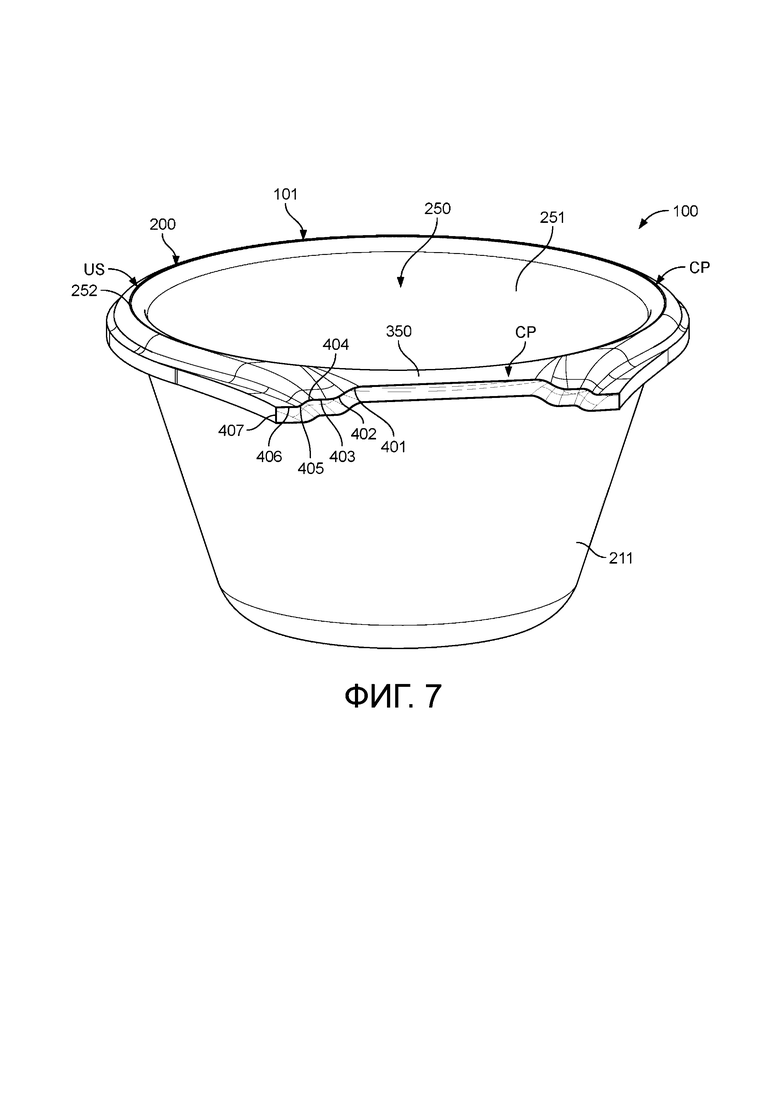

На фиг. 7 представлен вид в перспективе дозирующего устройства согласно одному варианту осуществления настоящего изобретения с чертежом полусекции соединительной части в месте, расположенном рядом с контейнерной частью.

Осуществление изобретения

На фигурах показаны различные виды варианта осуществления дозирующего устройства 100 согласно настоящему изобретению.

Дозирующее устройство 100 выполнено за одно целое из формованного волокнистого полуфабриката.

Предпочтительно дозирующее устройство 100 может быть выполнено в виде цельного куска, части или компонента. Например, дозирующее устройство 100 может представлять собой ложку, мерную ложку или дозировочную ложку, как показано для примера на фигурах.

Дозирующее устройство 100 может быть изготовлено из пригодного для вторичной переработки и/или повторно используемого материала. Кроме того, дозирующее устройство 100 может быть биоразлагаемым и/или компостируемым.

Формованный волокнистый полуфабрикат может быть изготовлен из пульпы, содержащей целлюлозный волокнистый материал, которую получают путем химического и/или механического отделения целлюлозных волокон от материала, содержащего целлюлозные волокна. Материал, содержащий целлюлозные волокна, может быть выбран из группы, состоящей из бамбука, сахарного тростника, корня сахарной свеклы, древесины, волокнистых культур, бумажных отходов и/или ветоши или их комбинации.

Материал, содержащий целлюлозные волокна, может содержать длинные волокна и короткие волокна в определенном соотношении. В частности, материал может содержать не менее 20 об. % длинных волокон древесины мягких пород, не менее 15 об. % длинных волокон древесины мягких пород или не менее 10 об. % длинных волокон древесины мягких пород. Остальные волокна могут представлять собой волокна древесины твердых пород, недревесные короткие волокна или их комбинацию.

Пульпа, применяемая для изготовления дозирующего устройства 100, может содержать целлюлозу, гемицеллюлозу и/или лигнин.

Гемицеллюлоза обеспечивает лучшую адгезию между нанофибриллами целлюлозы, и таким образом может способствовать улучшению свойств при растяжении дозирующего устройства 100. Таким образом, предпочтительно дозирующее устройство 100 может быть изготовлено из пульпы с повышенным содержанием гемицеллюлозы, поскольку эксперименты указывают на более высокую жесткость и прочность на разрыв для этой композиции по сравнению с пульпой с более низким содержанием гемицеллюлозы. Лигнин в пульпе влияет на текстуру и гибкость дозирующего устройства 100.

Соответственно, соотношение целлюлозы, гемицеллюлозы и лигнина в пульпе дозирующего устройства 100 может быть (установлено) таким, чтобы полученное дозирующее устройство 100 имело соответствующие механические свойства, такие как жесткость при изгибе. Предпочтительно для целлюлозы, гемицеллюлозы и лигнина может быть использовано соотношение 80 : 19 : 1.

Пульпа, применяемая в дозирующем устройстве 100, может дополнительно содержать композицию, выбранную из группы, состоящей из алкилкетенового димерного воска, фторсодержащей полимерной функциональной группы, силиката натрия или их комбинаций.

Алкилкетеновый димерный воск можно применять для модификации свойств поверхности дозирующего устройства 100. Как правило, применение алкилкетенового димерного воска в пульпе может обеспечивать повышенную и долговременную гидрофобность для дозирующего устройства 100.

Фторсодержащая полимерная функциональная группа в пульпе может придавать дозирующему устройству 100 повышенную устойчивость к воздействию текучих сред с низким поверхностным натяжением, что обеспечивает, например, лучшую отталкивающую способность для загрязнений, масла, воска и растворителя. Фторсодержащая полимерная функциональная группа может представлять собой фторсодержащую полимерную функциональную группу, одобренную, например, для применения в контакте с пищевыми продуктами. Например, фторсодержащая полимерная функциональная группа может представлять собой сополимер, содержащий углерод- и фторсодержащие функциональные группы, полимер, содержащий фосфат- и фторсодержащие функциональные группы, или фторалкильный полимер. Примеры могут быть выбраны из группы, состоящей из перфторалкилэтилфосфата диэтаноламина, ди-[2-(N-этил-гептадекафторсульфонамидо)этил]фосфата аммония, поли(2-(N-метил-гептадекафторсульфонамидо)этилакрилат)-со-(2,3-эпоксипропилакрилат)-со-(2-этоксиэтилакрилат)-со-(2-(2-метилпропенилоилокси)этил-триметиламмонийхлорида) или их комбинаций.

Конфигурация пульпы, применяемой для дозирующего устройства 100 и включающей в себя силикат натрия, может обеспечивать повышение механической прочности. Силикат натрия можно также применять в качестве добавки в пульпу в процессе обесцвечивания, например, с помощью пероксида водорода.

Дозирующее устройство 100 может быть сформировано путем формования пульпы.

Дозирующее устройство 100 содержит контейнерную часть 200 для приема и удержания дозируемого материала. Контейнерная часть 200 показана на фиг. 1–7.

Например, дозируемый материал может представлять собой любую дозируемую порошкообразную или гранулированную композицию. Кроме того, дозируемый материал может представлять собой жидкость. Кроме того, дозируемый материал может представлять собой продукт питания. В частности, дозируемый материал может представлять собой порошкообразный или гранулированный продукт питания, такой как питательные или детские смеси, молочные смеси для детей от 1 до 3 лет, модификаторы молока, порошкообразные напитки на основе какао, порошкообразные какао-напитки на основе солода, кофе, композиции для быстрого приготовления, порошкообразные фруктовые напитки, смеси специй, загустители напитков и корм для домашних животных. Таким образом, термин «продукт питания» может включать в себя любое вещество, например, обработанное вещество, полуфабрикат или сырое вещество, которое предназначено для потребления человеком. В частности, это могут быть напитки, жевательная резинка и любое вещество, которое было использовано при производстве, получении или обработке «продукта питания». Однако термин «продукт питания» не включает в себя косметические средства, табак или вещества, применяемые только в качестве лекарственных средств. Таким образом, дозирующее устройство 100 может быть, в частности, приемлемым для продуктов питания или для дозирования пищевых композиций.

Контейнерная часть 200 может иметь любую форму, позволяющую принимать определенное количество дозируемого материала. Например, форма контейнерной части 200 может быть подобрана таким образом, чтобы она соответствовала типовой форме для торговой марки производителя дозируемого материала. Как правило, контейнерная часть 200 (или корпус 210 контейнера) может иметь цилиндрическую, овальную, кубическую или кубовидную форму. Например, на фигурах контейнерная часть 200 в качестве примера показана в виде усеченного конуса. Однако такая форма не является ограничивающей, а приведена исключительно для примера. Кроме того, контейнерная часть 200 может быть выполнена таким образом, чтобы она, в частности, была приемлема для зачерпывания.

Например, контейнерная часть 200 может иметь толщину материала в диапазоне: 300 мкм – 3 мм, 500 мкм – 2 мм, 600 мкм – 1 мм.

Контейнерная часть 200 имеет корпус 210 контейнера, который имеет заданный объем 255, в котором можно принимать и удерживать дозируемый материал. Корпус 210 контейнера имеет ободковую зону 252, которая по окружности образует проем 250 на верхней стороне US дозирующего устройства 100 для доступа к заданному объему 255. На фиг. 1 и 3–7 показано дозирующее устройство 100, обращенное вверх. Корпус 200 контейнера дополнительно имеет наружную поверхность 211. На фиг. 2 и 5–7 в качестве примера показано, что корпус 200 контейнера снаружи ограничен наружной поверхностью 211. Наружная поверхность 211 может представлять собой поверхность оболочки (боковую поверхность) корпуса 210 контейнера. Наружная поверхность 211 может также включать в себя нижнюю поверхность 212, которая может образовывать нижнюю сторону контейнерной части 200.

Внутри корпуса 200 контейнера заданный объем 255 может предпочтительно быть ограничен ободковой зоной 252, нижней частью 253 и внутренней боковой поверхностью 251 корпуса 210 контейнера, проходящей между ободковой зоной 252 и нижней частью 253. Это видно на фиг. 1 и 3–7.

Таким образом, проем 250 в корпусе 210 контейнера образует вход для прохождения дозируемого материала в пространство, т. е. заданный объем 255, внутри корпуса 210 контейнера. Например, проем 250 может представлять собой отверстие в корпусе контейнера. Ободковая зона 252 может быть выполнена с возможностью зачерпывания и/или удерживания дозируемого материала.

Предпочтительно внутренняя боковая поверхность 251 может непрерывно проходить от ободковой зоны 252 до нижней части 253. Таким образом, внутренняя боковая поверхность 251 может иметь непрерывный профиль. Альтернативно внутренняя боковая поверхность 251 может сужаться от ободковой зоны 252 по направлению к нижней части 253, как показано на фиг. 1 и 3–5. Такая конструкция позволяет легче опорожнять заданный объем 255 в конце процесса дозирования, и таким образом повышается точность дозирования.

Предпочтительно дозирующее устройство 100 или по меньшей мере внутренняя боковая поверхность 251 могут быть гладкими. Гладкость может быть придана в процессе изготовления. Например, для выравнивания обрабатываемой поверхности можно применять приложение давления и тепла во время изготовления. Предпочтительно дозирующее устройство 100 или по меньшей мере внутренняя боковая поверхность 251 могут быть устойчивыми к воздействию влаги или поглощению воды. Это может быть обеспечено в ходе изготовления, например, путем прессования и теплового воздействия. Альтернативно или дополнительно дозирующее устройство 100 или по меньшей мере внутренняя боковая поверхность 251 могут содержать покрытие, которое предпочтительно может представлять собой биоразлагаемое вещество или материал. Дозирующее устройство 100 и/или внутренняя боковая поверхность 251 могут быть покрыты композицией или смесью композиций, воском, каолинитом, карбонатом кальция, бентонитом, слюдой, полиэтиленом, полиолефином, силиконом и/или биополимерами.

Заданный объем 255 может иметь любую форму или вид. Как правило, заданный объем 255 может иметь цилиндрическую, овальную, кубическую или кубовидную форму. На фигурах заданный объем 255 для примера показан в виде усеченного конуса. Кроме того, форма заданного объема 255 может соответствовать форме корпуса 210 контейнера, как показано для примера на фигурах.

Заданный объем 255 может соответствовать количеству дозируемого материала, необходимого для однократного потребления, или он может соответствовать его части. Предпочтительно заданный объем 255 может находиться в диапазоне от 1 до 20 см3, от 2 до 15 см3, от 3 до 10 см3 или от 8 до 9 см3. Однако такая форма не является ограничивающей, а приведена исключительно для примера.

Дозирующее устройство дополнительно содержит рукоятку 300 для перемещения контейнерной части 200 относительно дозируемого материала вручную в процессе дозирования. Рукоятка 300 содержит соединительную часть 350, посредством которой наружная поверхность 211 корпуса 210 контейнера соединена с рукояткой 300. Это проиллюстрировано на фиг. 1–7. В данном случае соединительная часть 350 для примера показана пунктирными линиями. Соединительная часть 350 может быть расположена рядом с ободковой зоной 252 корпуса 210 контейнера.

Рукоятка 300 проходит вдоль продольной оси LA и может иметь симметричный профиль, если смотреть сверху, как показано на фиг. 1–4. Предпочтительно рукоятка 300 может сужаться (в боковом направлении относительно продольной оси LA) от конца рукоятки 300, который (наиболее) удален от контейнерной части 200, к соединительной части 350. Кроме того, рукоятка 300 (впоследствии) может расширяться (в боковом направлении) по направлению к контейнерной части 200, начиная от соединительной части 350 (вдоль продольной оси LA).

Рукоятка 300 может иметь длину, которая предпочтительна для ручного манипулирования или захвата. Предпочтительно рукоятка 300 может проходить вдоль продольной оси LA на расстояние от 3 до 20 см, от 5 до 15 см, от 5 до 10 см или от 7 до 8 см от соединительной части 350 до дальнего конца рукоятки 300.

Рукоятка 300 может дополнительно иметь толщину материала в диапазоне 300 мкм – 5 мм, 500 мкм – 4 мм или 700 мкм – 3 мм. Рукоятка 300 дозирующего устройства 100 может быть выполнена таким образом, чтобы толщина материала превышала толщину материала контейнерной части 200. Таким образом, может быть улучшено ручное манипулирование. Например, рукоятка 300 и контейнерная часть 200 могут иметь соотношение толщины материала в диапазоне от 1,5 : 1 до 10 : 1, от 2 : 1 до 5 : 1 или от 3 : 1 до 4 : 1.

Дозирующее устройство 100 может иметь длину менее 15 см, менее 13 см, менее 11 см, менее 9 см, менее 7 см или менее 5 см в его наибольшем размере. Если за наибольший размер принять длину дозирующего устройства 100, ширина дозирующего устройства 100 может составлять менее 5 см, менее 4 см, менее 3 см, менее 2 см или менее 1 см. Например, дозирующее устройство 100 может иметь длину менее 15 см и ширину менее 4 см. Оно также может иметь длину менее 15 см и ширину менее 3 см. Оно также может иметь длину менее 13 см и ширину менее 3 см. Оно также может иметь длину менее 13 см и ширину менее 2 см. Оно также может иметь длину менее 11 см и ширину менее 2 см.

Ободковая зона 252 и рукоятка 300 проходят в общей плоскости CP. Это проиллюстрировано в качестве примера на фиг. 5. Кроме того, ободковая зона 252 и рукоятка 300 образуют периферийный край 101 дозирующего устройства 100. Периферийный край 101 проходит в общей плоскости CP. При такой конфигурации после заполнения контейнерной части 200 излишек дозируемого материала можно соскрести с помощью любого приспособления с прямым краем, такого как нож, таким образом, чтобы контейнерная часть 200 была точно заполнена до общей плоскости СР. Предпочтительно дозирующее устройство 100 может проходить на верхней стороне US полностью в общей плоскости CP. Таким образом, вся верхняя поверхность рукоятки 300 и вся верхняя поверхность контейнерной части 300 могут проходить в общей плоскости CP. Это проиллюстрировано в качестве примера на фигурах.

Дозирующее устройство 100 содержит ребристую часть 400. Таким образом улучшаются механические свойства, такие как жесткость при изгибе дозирующего устройства 100. Ребристая часть 400 показана на фиг. 1–7.

Другой подход к увеличению жесткости при изгибе дозирующего устройства 100 может предполагать, например, корректировку композиции материала пульпы (подробно описанной выше) и/или толщины материала дозирующего устройства 100. Однако особое преимущество настоящего изобретения заключается в том, что можно избежать модификации композиции пульпы или изменения толщины материала. Таким образом, с помощью настоящего изобретения можно увеличить жесткость при изгибе и при этом не обеспечивать дополнительный или более сложный материал пульпы.

Жесткость при изгибе может быть определена в соответствии со стандартом ISO 5628. Предпочтительно дозирующее устройство 100 может быть выполнено с возможностью обладания жесткостью при изгибе в диапазоне от 10 до 80 мНм в направлении вдоль продольной оси LA и/или от 5 до 40 мНм в его поперечном направлении.

Ребристая часть 400 проходит от периферийного края 101 по меньшей мере на рукоятке 300 от общей плоскости CP к нижней стороне дозирующего устройства 100 таким образом, что механические напряжения, действующие на корпус 210 контейнера в процессе дозирования, рассеиваются рукояткой 300.

Как правило, изгибающие моменты или усилия возникают в процессе дозирования, например, при зачерпывании дозируемого материала с помощью дозирующего устройства 100. Дозирующее устройство 100 может упираться в боковую стенку упаковки, содержащей дозируемый материал, и таким образом может быть подвергнуто действию изгибающего момента, возникающего в результате зачерпывающего движения руки оператора. Кроме того, масса дозируемого материала в корпусе 210 контейнера может вызывать возникновение изгибающего момента в дозирующем устройстве 100. Как правило, масса дозируемого материала для порошкообразных пищевых композиций, который необходимо набрать в корпус 210 контейнера, может находиться в диапазоне от 2 г до 30 г.

Ребристая часть 400 может выступать из периферийного края 101 на рукоятке 300 и на контейнерной части 200. В частности, ребристая часть 400 может выступать (проходить) от периферийного края 101 на ободковой зоне 252, как показано для примера на фигурах. Кроме того, ребристая часть 400 может выступать (в боковом направлении) от наружной поверхности 211 корпуса 210 контейнера.

Ребристая часть 400 может проходить от периферийного края 101 по меньшей мере на рукоятке 300 на противоположных сторонах относительно продольной оси LA. Это показано в качестве примера на фиг. 1–4, 6 и 7. Таким образом, ребристая часть 400 может быть расположена симметрично относительно продольной оси LA. Предпочтительно ребристая часть 400 может проходить от всего периферийного края 101 дозирующего устройства 100. Таким образом, ребристая часть 400 может непрерывно проходить вдоль (и от) периферийного края 101.

Кроме того, ребристая часть 400 может проходить по меньшей мере частично вдоль периферии контейнерной части 200, соединительной части 350 и рукоятки 300. В частности, ребристая часть 400 может по меньшей мере частично проходить по периферии вдоль ободковой зоны 252. Кроме того, ребристая часть 400 может проходить от периферийного края 101 на ободковой зоне 252. Кроме того, ребристая часть 400 может быть обеспечена или может проходить в боковом направлении от соединительной части 350, если смотреть сверху. Это показано в качестве примера на фиг. 1–4, 6 и 7.

Ребристая часть 400 на ее (вертикальном) конце, противоположном периферийному краю 101, может проходить по меньшей мере частично в плоскости нижней стороны LSP, которая параллельна общей плоскости CP. Это показано в качестве примера на фиг. 1–5, но лучше видно на фиг. 5. Таким образом, плоскость нижней стороны LSP может ограничивать по меньшей мере часть нижней стороны дозирующего устройства 100 вдоль рукоятки 300, как показано в качестве примера на фиг. 2 и 5. Предпочтительно ребристая часть 400 может проходить от периферийного края 101 таким образом, чтобы (вся) ребристая часть 400 могла проходить от общей плоскости CP к нижней стороне дозирующего устройства 100.

Ребристая часть 400 может быть по меньшей мере частично вогнутой по направлению к верхней стороне US корпуса 210 контейнера, если смотреть сверху. Это хорошо видно на фиг. 1–7.

Ребристая часть 400 может увеличиваться в размере на соединительной части 350 по сравнению с остальными частями дозирующего устройства 100, т. е. контейнерной частью 200 и остальной частью рукоятки 300. Таким образом, ребристая часть 400 может непрерывно увеличиваться и/или иметь постоянный наклон. Это проиллюстрировано на фиг. 1–7.

В частности, на фиг. 5 для примера показано, что ребристая часть 400 может проходить по соединительной части 350 от периферийного края 101 к нижней стороне дозирующего устройства 100 таким образом, что ребристая часть 400 расширяется с увеличением расстояния от ободковой зоны 252. Таким образом, вертикальная протяженность ребристой части 400 между общей плоскостью CP и ее концом (в вертикальном направлении), противоположным ей вдоль продольной оси LA (начиная с соединительной части 350), может непрерывно увеличиваться.

Альтернативно или дополнительно ребристая часть 400 может расширяться в боковом направлении от продольной оси LA на соединительной части 350 с уменьшением расстояния от ободковой зоны 252. Таким образом боковая (горизонтальная) протяженность ребристой часть 400 может непрерывно уменьшаться от периферийного края 101 на рукоятке 300 вдоль периферийного края 101 (и/или продольной оси LA) (начиная от соединительной части 350). Это показано в качестве примера на фиг. 1–4, 6 и 7. При этом, как показано в качестве примера на фигурах, ребристая часть 400 может проходить в боковом направлении на соединительной части 350 таким образом, что ребристая часть 400 непрерывно переходит на ободковую зону 252.

Ребристая часть 400 может иметь L-образное поперечное сечение, если смотреть вдоль рукоятки 300 (или периферийного края 101). Однако это лишь один из примеров и возможны другие формы поперечного сечения ребристой части 400.

Альтернативно или дополнительно ребристая часть 400 может иметь предпочтительно по меньшей мере на соединительной части 350, или на рукоятке 300, или в дозирующем устройстве 100 поперечное сечение, которое, если смотреть вдоль периферийного края 101, содержит по меньшей мере две ребристые секции 401–407. Ребристые секции 401–407 показаны в качестве примера на фиг. 6 и 7. На фиг. 6 показаны ребристые секции 401, 402, 406 и 407, а на фиг. 7 показаны ребристые секции 401–407.

Например, ребристые секции 401–407 могут представлять собой (наружные) края ребристой части 400, которые могут образовывать профиль и, таким образом, поперечное сечение ребристой части 400. Каждая из ребристых секций 401–407 может представлять собой прямой край и/или криволинейный край. Однако это лишь некоторые из возможных примеров. Две ребристые секции 401–407 можно отличить друг от друга, например, по их расположению относительно соответствующей поверхности ребристой части 400 или по заметным различиям (таких как ступеньки) в профиле ребристой части 400.

Из приведенной для примера на фигурах иллюстрации можно сделать вывод, что ребристые секции 401–407 могут проходить последовательно в ряд от рукоятки 300 по направлению к нижней стороне дозирующего устройства 100. Кроме того, ребристые секции 401–407 могут быть наклонены соответственно относительно друг друга и относительно общей плоскости CP по направлению к нижней стороне дозирующего устройства 100 под определенным углом наклона.

В частности, количество ребристых секций 401–407 из по меньшей мере некоторых из ребристых секций 401–407 может по меньшей мере частично изменяться вдоль периферийного края 101 дозирующего устройства 100 или предпочтительно по меньшей мере на соединительной части 350. Этот признак становится очевидным при сравнении поперечных сечений, представленных в качестве примера на фиг. 6, на которой показано поперечное сечение, имеющее только четыре ребристые секции 401–407, с поперечным сечением, показанным на фиг. 7, которое содержит семь ребристых секций 401–407.

Альтернативно или дополнительно ширина по меньшей мере некоторых из ребристых секций 401–407 может изменяться по меньшей мере частично вдоль периферийного края 101 дозирующего устройства 100 (или предпочтительно по меньшей мере на соединительной части 350). Например, ширина может быть определена как (фактическая) длина контура соответствующей ребристой секции 401–407. Например, на фиг. 6 (на которой показан конец соединительной части 350, отделенный от контейнерной части 200) первая ребристая секция 401 имеет относительно большую ширину по сравнению с ее шириной на фиг. 7 (на которой показана секция соединительной части 350 в непосредственной близости к контейнерной части 200).

Альтернативно или дополнительно угол наклона по меньшей мере некоторых из ребристых секций 401–407 может изменяться по меньшей мере частично вдоль периферийного края 101 дозирующего устройства 100 (или предпочтительно по меньшей мере на соединительной части 350). Это проиллюстрировано в качестве примера на фиг. 6 и 7. Например, ребристая секция 401 может иметь на конце соединительной части 350, расположенной на удалении от контейнерной части 200, относительно крутой угол наклона (см. фиг. 6). Для сравнения, ребристая секция 401 может иметь относительно плоский угол наклона на конце соединительной части 350 вблизи контейнерной части 200 (см. фиг. 7).

Предпочтительно изменение ширины ребристых секций из по меньшей мере некоторых ребристых секций 401–407 может (непрерывно) уменьшаться по направлению к контейнерной части 200 и/или по направлению к дистальному концу рукоятки 300, противоположному контейнерной части 200. Это показано в качестве примера для ребристых секций 401, 402, 406. Например, ребристая секция 406 может иметь сужающуюся форму на обоих ее концах, если смотреть сверху.

Наружный край поперечного сечения ребристой части 400 может быть образован ребристой секцией 407, которая может быть, по существу, перпендикулярной общей плоскости CP и/или наклоненной относительно периферийного края 101.

Предпочтительно поперечное сечение ребристой части 400 на соединительной части 350 непрерывно соединяется и предпочтительно остается постоянным вдоль ребристой части 400 на остальной части рукоятки 300 и/или ребристой части 400 на контейнерной части 200. Например, как показано на всех фигурах, вышеупомянутое L-образное поперечное сечение ребристой части 400 может оставаться постоянным для остальной части рукоятки 300, и аналогичным образом его может иметь ребристая часть 400 вдоль периферийного края ободковой зоны 252.

Предпочтительно конфигурация поперечного сечения ребристой части 400, описанной выше, может быть обеспечена таким образом, чтобы толщина ребристой части 400 изменялась от увеличенной вертикальной протяженности до увеличенной боковой протяженности от периферийного края 101 и вдоль него и/или таким образом, чтобы ребристая часть 400 имела соответствующую искривленную наружную поверхность.

Ребристая часть 400 может проходить дополнительно от периферийного края 101 ободковой зоны 252 корпуса 210 контейнера таким образом, чтобы между ребристой частью 400 и наружной поверхностью 211 корпуса 210 контейнера было образовано пространство 220. Пространство 220 может быть полностью заполнено. Это проиллюстрировано в качестве примера на фиг. 2 и 5. На этих фигурах пространство 220 показано просто в виде канавки.

Рукоятка 300 и соответствующая ребристая часть 400 могут иметь (объединенное) поперечное сечение с симметричным профилем. Например, объединенное поперечное сечение рукоятки 300 и соответствующей ребристой части 400 могут быть зеркально симметричными относительно плоскости, которая проходит вдоль продольной оси и перпендикулярна общей плоскости CP (см. фиг. 6). Объединенное поперечное сечение может быть открыто по направлению к нижней стороне дозирующего устройства 100. Предпочтительно объединенное поперечное сечение может иметь U-образную форму, если смотреть вдоль продольной оси LA. Это, в частности, становится очевидным при рассмотрении фиг. 2 и 5–7. Дозирующее устройство 100 может быть симметричным относительно продольной оси LA.

Кроме того, очевидно, что дозирующее устройство 100 может содержать дополнительные ребристые части 400, которые могут быть обеспечены, например, на нижней стороне рукоятки 300.

Кроме того, второй аспект настоящего изобретения относится к способу изготовления описанного выше дозирующего устройства 100. Способ включает следующие стадии:

Обезвоживают материал пульпы. Для этого материал пульпы могут собирать на сетке, которая имеет (обратную) форму дозирующего устройства 100. Может применяться вакуумный захват. Обезвоженный материал пульпы вдавливают в форму/матрицу дозирующего устройства 100. После этого выполняют стадию сушки. Впоследствии может быть выполнено обрезание дозирующего устройства 100 вдоль наружных краев, образованных ребристой частью 400.

Данный способ может включать дополнительные стадии обработки, например, для повышения гладкости или водостойкости дозирующего устройства 100. Такие стадии могут включать приложение тепла и давления. Кроме того, стадию обработки может включать окрашивание материала пульпы путем добавления к нему красителей. Дозирующее устройство 100 может быть подвергнуто дополнительной стадии обработки, которая включает тиснение и/или обратный конгрев, для нанесения названия торговой марки, например, декоративных элементов 510, 520, которые показаны для примера на фиг. 1, 3 и 4. Это используют не только для указания торговой марки, но также для обеспечения возможности повышения безопасности дозирующего устройства 100 за счет снижения риска случайного применения для другой цели. Кроме того, на дозирующем устройстве 100 могут быть образованы микронеровности поверхности, препятствующие скольжению, например, на его рукоятке 300.

Третий аспект настоящего изобретения относится к применению вышеупомянутого дозирующего устройства 100 для дозирования дозируемого материала. При этом дозируемый материал может относиться к группе, состоящей из порошкообразных или гранулированных композиций. Например, дозируемый материал может представлять собой пищевые композиции.

Правильное дозирование может быть обеспечено путем соскребания избыточного дозируемого материала с контейнерной части 200 после ее заполнения. Таким образом, приспособление с прямым краем, такое как нож, можно применять для соскребания избыточного материала с заполненной контейнерной части 200, в результате чего контейнерная часть 200 будет точно содержать заданный объем 255.

Изобретение не ограничено вариантами осуществления, описанными выше в настоящем документе, при условии, что они охвачены прилагаемыми пунктами формулы изобретения. Все особенности вариантов осуществления, описанные в настоящем документе выше, могут быть скомбинированы любым возможным способом и могут применяться взаимозаменяемо.

Изобретение относится к дозирующему устройству (100), выполненному за одно целое из формованного волокнистого полуфабриката. Дозирующее устройство (100) содержит контейнерную часть (200) для приема и удержания дозируемого материала, имеющую проем (250) на верхней стороне (US) дозирующего устройства (100) для доступа к дозируемому материалу. Дозирующее устройство (100) содержит рукоятку (300) для перемещения контейнерной части (200) вручную в процессе дозирования. Рукоятка (300) соединена с наружной поверхностью (211) корпуса (210) контейнера посредством соединительной части (350) рукоятки (300). Ободковая зона (252) контейнерной части (200), которая ограничивает проем (250), и рукоятка (300) проходят в общей плоскости (CP) и образуют периферийный край (101) дозирующего устройства (101). Дозирующее устройство (100) содержит ребристую часть (400), которая проходит от периферийного края (101) по меньшей мере на рукоятке (300) к нижней стороне дозирующего устройства (100), для рассеивания механических напряжений, возникающих в процессе дозирования. Изобретение относится также к способу изготовления дозирующего устройства (100) и применению дозирующего устройства (100) для дозирования дозируемого материала. Технический результат - обеспечение дозирующего устройства, которое будет гибким и механически упругим, изготовленного из перерабатываемого и экологически безопасного материала, такого как формованный волокнистый полуфабрикат, который подходит для многократного и частого использования в процессе ручного дозирования. 3 н. и 12 з.п. ф-лы, 7 ил.

1. Дозирующее устройство (100), выполненное за одно целое из формованного волокнистого полуфабриката, содержащее:

- контейнерную часть (200), имеющую заданный объем (255) для приема и удерживания дозируемого материала, причем контейнерная часть (200) имеет корпус (210) контейнера, который имеет заданный объем (255), при этом корпус (210) контейнера имеет ободковую зону (252), которая по окружности образует проем (250) на верхней стороне (US) дозирующего устройства (100) для доступа к заданному объему (255);

- рукоятку (300) для перемещения контейнерной части (200) относительно дозируемого материала вручную в процессе дозирования;

причем рукоятка (300) соединена с наружной поверхностью (211) корпуса (210) контейнера посредством соединительной части (350) рукоятки (300) и проходит от корпуса (210) контейнера вдоль продольной оси (LA);

при этом ободковая зона (252) и рукоятка (300) проходят в общей плоскости (CP) и образуют периферийный край (101) дозирующего устройства (100), проходящий в общей плоскости (CP); и

- ребристую часть (400), которая проходит от периферийного края (101) по меньшей мере на рукоятке (300) к нижней стороне дозирующего устройства (100) таким образом, что механические напряжения, действующие на корпус (210) контейнера в процессе дозирования, рассеиваются рукояткой (300).

2. Дозирующее устройство (100) по п. 1, в котором ребристая часть (400) проходит от периферийного края (101) по меньшей мере на рукоятке (300) на противоположных сторонах продольной оси (LA), и при этом предпочтительно ребристая часть (400) проходит от периферийного края (101) на ободковой зоне (252) и/или предпочтительно от всего периферийного края (101) дозирующего устройства (100), более предпочтительно непрерывно проходит вдоль периферийного края (101).

3. Дозирующее устройство (100) по п. 1 или 2, в котором ребристая часть (400) на ее конце, противоположном периферийному краю (101), проходит по меньшей мере частично в плоскости нижней стороны (LSP), которая предпочтительно смещена относительно общей плоскости (CP) и/или параллельна ей, и при этом предпочтительно плоскость нижней стороны (LSP) ограничивает по меньшей мере часть нижней стороны дозирующего устройства (100) вдоль рукоятки (300).

4. Дозирующее устройство (100) по любому из предшествующих пунктов, в котором ребристая часть (400) увеличивается в размере на соединительной части (350) предпочтительно непрерывно и/или с постоянным наклоном.

5. Дозирующее устройство (100) по п. 4, в котором ребристая часть (400) проходит по соединительной части (350) от периферийного края (101) к нижней стороне дозирующего устройства (100) таким образом, что ребристая часть (400) расширяется с увеличением расстояния от ободковой зоны (252).

6. Дозирующее устройство (100) по любому из предшествующих пунктов, в котором ребристая часть (400) проходит от периферийного края (101) на ободковой зоне (252) таким образом, чтобы между ребристой частью (400) и корпусом (210) контейнера было образовано пространство (220), и при этом предпочтительно пространство (220) полностью заполнено.

7. Дозирующее устройство (100) по любому из предшествующих пунктов, в котором ребристая часть (400) по меньшей мере частично вогнута по направлению к верхней стороне (US) корпуса (210) контейнера, если смотреть сверху.

8. Дозирующее устройство (100) по любому из предшествующих пунктов, в котором ребристая часть (400) имеет предпочтительно по меньшей мере на соединительной части (350), или на рукоятке (300), или на устройстве (100) дозирования поперечное сечение, если смотреть вдоль периферийного края (101), которое содержит по меньшей мере две, предпочтительно по меньшей мере три ребристых секции (401-407), которые проходят последовательно в ряд от рукоятки (300) и которые наклонены соответственно относительно друг друга и относительно общей плоскости (CP) по направлению к нижней стороне дозирующего устройства (100) под определенным углом наклона.

9. Дозирующее устройство (100) по п. 8, в котором количество ребристых секций (401-407), и/или ширина, и/или угол наклона по меньшей мере некоторых из ребристых секций (401-407) по меньшей мере частично изменяются вдоль периферийного края (101) дозирующего устройства (100), предпочтительно по меньшей мере на соединительной части (350),

причем предпочтительно изменение ширины ребристых секций из по меньшей мере некоторых ребристых секций (401-407) уменьшается, предпочтительно непрерывно уменьшается по направлению к контейнерной части (200) и/или по направлению к дистальному концу рукоятки (300), противоположному контейнерной части (200),

при этом предпочтительно поперечное сечение ребристой части (400) на соединительной части (350) непрерывно соединяется и предпочтительно остается постоянным вдоль ребристой части (400) на остальной части рукоятки (300) и/или ребристой части (400) на контейнерной части (200).

10. Дозирующее устройство (100) по любому из предшествующих пунктов, в котором заданный объем (255) ограничен ободковой зоной (252), нижней частью (253) и внутренней боковой поверхностью (251) корпуса (210) контейнера, проходящей между ними, причем предпочтительно внутренняя боковая поверхность (251) непрерывно проходит от ободковой зоны (252) к нижней части (253), и/или при этом предпочтительно внутренняя боковая поверхность (251) имеет непрерывный профиль или сужается от ободковой зоны (252) по направлению к нижней части (253).

11. Дозирующее устройство (100) по п. 10, в котором внутренняя боковая поверхность (251) является гладкой и/или содержит покрытие, предпочтительно покрытие из биоразлагаемого вещества или материала.

12. Дозирующее устройство (100) по любому из предшествующих пунктов, в котором рукоятка (300) и соответствующая ребристая часть (400) имеют поперечное сечение с симметричным профилем и/или поперечное сечение, открытое по направлению к нижней стороне дозирующего устройства (100), предпочтительно U-образное поперечное сечение, если смотреть вдоль продольной оси (LA).

13. Дозирующее устройство (100) по любому из предшествующих пунктов, в котором заданный объем (255) находится в диапазоне от 1 до 20 см3, от 2 до 15 см3, от 3 до 10 см3 или от 8 до 9 см3, и/или

при этом рукоятка (300) проходит на расстояние от 3 до 20 см, от 5 до 15 см, от 5 до 10 см или от 7 до 8 см от соединительной части (350) до дальнего конца рукоятки (300), предпочтительно вдоль продольной оси (LA).

14. Способ изготовления дозирующего устройства (100) по любому из предшествующих пунктов, включающий следующие стадии:

- обезвоживание материала пульпы;

- прессование обезвоженного материала пульпы в форму дозирующего устройства (100);

- сушка сформованного дозирующего устройства (100); и

- предпочтительно обрезание дозирующего устройства (100) вдоль наружных краев, образованных ребристой частью (400).

15. Применение дозирующего устройства (100) по любому из пп. 1-13 для дозирования дозируемого материала, причем дозируемый материал выбран из группы, состоящей из порошкообразных или гранулированных композиций, например пищевых композиций.

| JP 4343029 A, 30.11.1992 | |||

| JP 2006349630 A, 28.12.2006 | |||

| CN 206964482 U, 06.02.2018 | |||

| JP 8110258 A, 30.04.1996 | |||

| US 2020130317 A1, 30.04.2020 | |||

| KR 100407287 B1, 28.11.2003 | |||

| JP 2009122029 A, 04.06.2009. |

Авторы

Даты

2025-04-03—Публикация

2021-03-30—Подача