Изобретение относится к лопаткам турбин турбореактивных двигателей. Наиболее эффективно его применение в вентиляторных турбореактивных двухконтурных двигателях малой мощности с тягой от 1000 до 5000 Н.

Турбореактивный двигатель содержит турбину, приводящую в движение ротор двигателя. Лопатки турбин бывают трёх типов: активные, реактивные и активно-реактивные. Наибольшее распространение в турбореактивных двигателях получил активно-реактивный тип профиля лопаток. Работа турбины с активным типом профиля лопаток отличается более низкими рабочими окружными скоростями и более низким КПД по сравнению с реактивным профилем. Рабочее колесо турбины состоит из основания, на котором закреплено множество профилированных лопаток, составляющих с основанием цельную конструкцию. Потребность в вентиляторных двухконтурных двигателях малой мощности 1000-5000 Н привела к необходимости совершенствования профиля лопаток турбины, упрощения конструкцию турбины двигателя при сохранении достаточно высокого КПД. Наиболее критично для КПД турбины и трудоёмко в производстве её рабочее колесо с большим количеством лопаток сложного профиля.

Известна конструкция лопатки турбины активно-реактивного типа (авторское свидетельство на изобретение RU 2 498 082 C2). Монокристаллическая лопатка рабочего колеса турбины изготовлена путем литья с направленной кристаллизацией и содержит перо лопатки, конечный конструктивный элемент пера лопатки и переходную зону. Перо лопатки имеет переднюю и заднюю кромки, стороны С-образного корыта и С-образной спинки, срединную линию и продольную ось. Конечный конструктивный элемент пера лопатки содержит конечную сторону пера лопатки со стороны газовоздушного тракта, образующую угол с продольной осью пера лопатки. Переходная зона расположена между пером лопатки и конечной стороной пера лопатки и образует утолщение пера лопатки. Переходная зона простирается вокруг передней кромки между точкой, находящейся на спинке пера лопатки и на конечной стороне конечного конструктивного элемента пера лопатки вверх по потоку относительно спинки С-образной формы, и точкой, находящейся на корыте пера лопатки и на конечной стороне конечного конструктивного элемента пера лопатки выше по потоку корыта С-образной формы.

Недостатком данной конструкции является технологическая сложность изготовления лопатки, необходимость применения, специализированного под данную задачу технологического оборудования. Эффективность применения лопатки при относительно высокой окружной скорости.

Известна конструкция лопатки турбины активно-реактивного типа (авторское свидетельство на изобретение RU 2383748 C2). Перо направляющей или сопловой лопатки, либо рабочей лопатки лопаточной машины, прежде всего газовой турбины, имеет на своем радиально внутреннем концевом участке и/или на своем радиально внешнем концевом участке, по меньшей мере, одно положительно влияющее на аэрогидродинамические характеристики утолщение своего профиля. Утолщение выполнено срезанным в зоне передней кромки пера лопатки с образованием лицевой поверхности, соответственно базовой поверхности. Утолщение выполнено в зоне передней кромки пера лопатки со срезом, имеющим поверхность в форме кругового или цилиндрического сегмента. Изобретение направлено на создание лопатки, обладающей повышенными аэродинамическими характеристиками.

Недостатком данной конструкции является сложность профилирования лопаток, эффективность работы профиля на высоких окружных скоростях.

Известна конструкция лопатки турбины (авторское свидетельство на изобретение RU 2342538 C2). Лопатка турбины включает в себя аэродинамический профиль, основание, хвостовик и деталь для соединения типа «ласточкин хвост». Лопатка имеет номинальный профиль внутренней центральной части по существу в соответствии со значениями X, Y и Z прямоугольных координат, приведенными в таблице I. Значения Z представляют собой безразмерные значения от 0 до 1, преобразуемые в расстояния Z в дюймах путем умножения значений Z на высоту лопатки в дюймах. Значения X и Y представляют собой расстояния в дюймах, которыми после соединения плавными непрерывными дугами задаются сечения профиля внутренней центральной части на каждом расстоянии Z вдоль лопатки. Сечения профиля на расстояниях Z соединены плавно друг с другом для образования указанного профиля внутренней центральной части лопатки. Расстояния X, Y и Z могут быть пропорционально изменены в зависимости от одной и той же постоянной или числа для получения пропорционально увеличенного или пропорционально уменьшенного профиля внутренней центральной части. Номинальный профиль внутренней центральной части, задаваемый расстояниями X, Y и Z, укладывается на огибающей с точностью ±0,039 дюйма в направлениях, нормальных к любому месту поверхности внутреннего центрального участка. Изобретение позволяет улучшить аэродинамическую эффективность.

Недостатком данной конструкции является крайне сложный процесс производствах.

Известна конструкция лопатки турбины (авторское свидетельство на изобретение RU 2178086 C2). Лопатка газовой турбины имеет профильную часть, состоящую из контуров спинки, корыта и кромок. Контуры спинки и корыта образованы синусоидальными спиралями. Изобретение позволяет снизить потери энергии в лопаточных венцах, сократить время профилирования лопаток и расширить область надежного построения профилей лопаток.

Недостатком данной конструкции является низкая эффективность работы лопаток при относительно низких скоростях вращения колеса турбины.

Известна конструкция лопатки турбины (авторское свидетельство на изобретение RU 2518767 C2) принятая по ряду признаков за наиболее близкий аналог. Турбинное колесо содержит турбинные лопатки, содержащие профильную часть, имеющую аэродинамическую форму. Данная аэродинамическая форма имеет номинальный профиль, соответствующий данным в приведенных в описании таблицах. Значения координат плавно соединены дугой радиуса R с образованием сечения профиля профильной части на каждом расстоянии от оси вращения колеса. Сечения профиля на плавно соединены друг с другом с образованием завершенной аэродинамической формы. Предложенный профиль профильной части лопатки обеспечивает в результате улучшение эффективности и несущей способности аэродинамической части и лопаток в целом.

Недостатком данной конструкции является технологическая сложность получения гладкого профиля лопатки с переменной формой его профиля по высоте лопатки, необходимо специализированное технологическое оборудование, что обуславливает высокую стоимость производства лопаток.

Целью данного изобретения является разработка простой конструкции лопасти турбины для вентиляторных турбореактивных двухконтурных двигателей малой мощности с тягой от 1000 до 5000 Н, отличающейся от аналога простой технологией производства, эффективной работой на низких окружных скоростях, низкой стоимостью производства, возможностью изготовления на универсальном технологическом оборудовании при сравнительно высоком КПД. Второй пункт формулы изобретения позволяет производить монокристаллические лопатки из монокристалла оксида алюминия (Al2O3), что увеличит срок эксплуатации лопаток турбины и позволит поднять температуру рабочего газа за счёт увеличения теплостойкости лопаток.

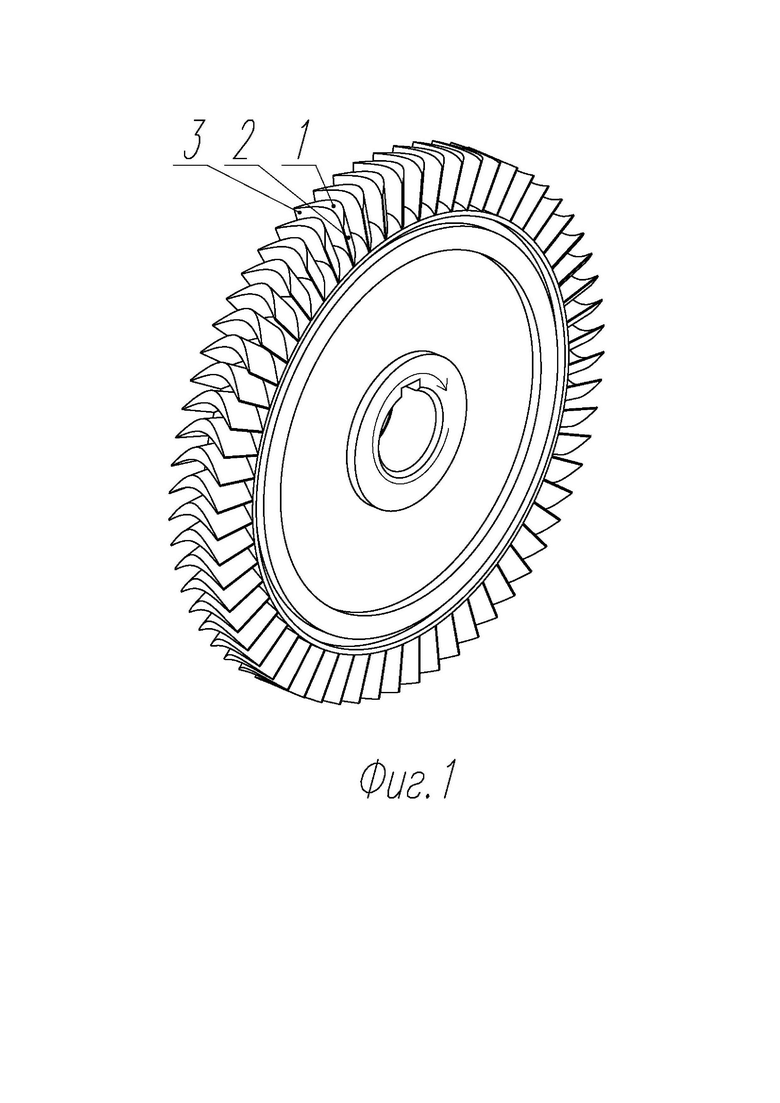

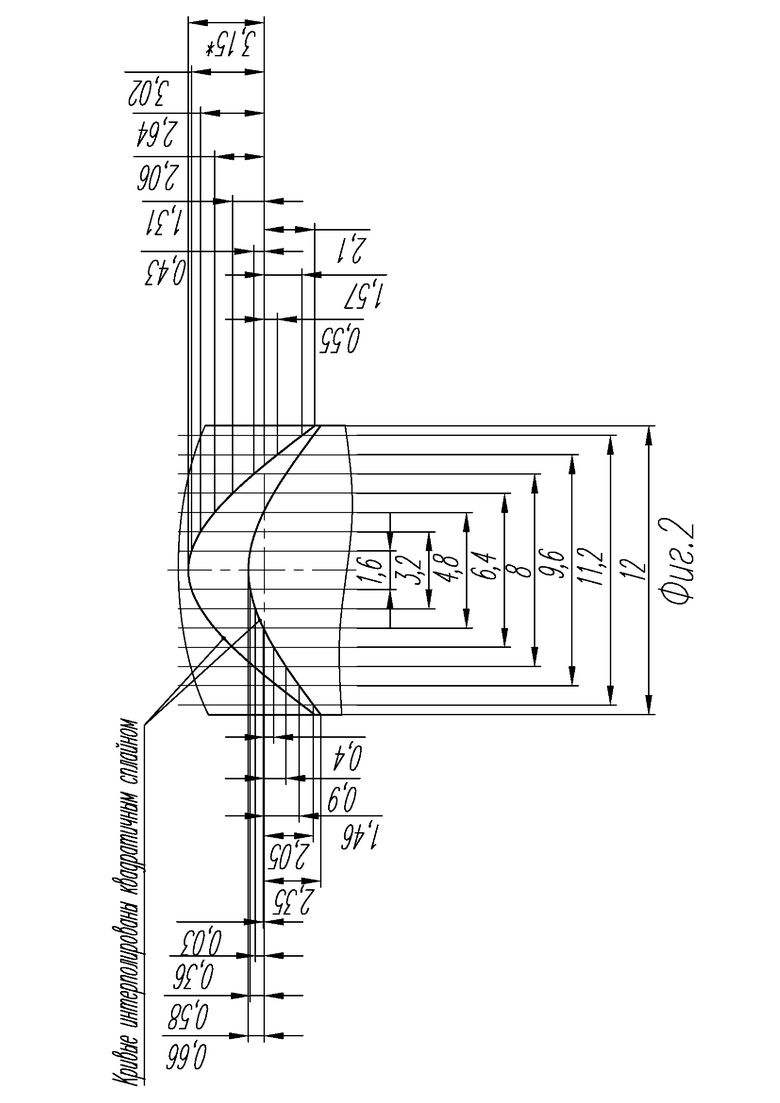

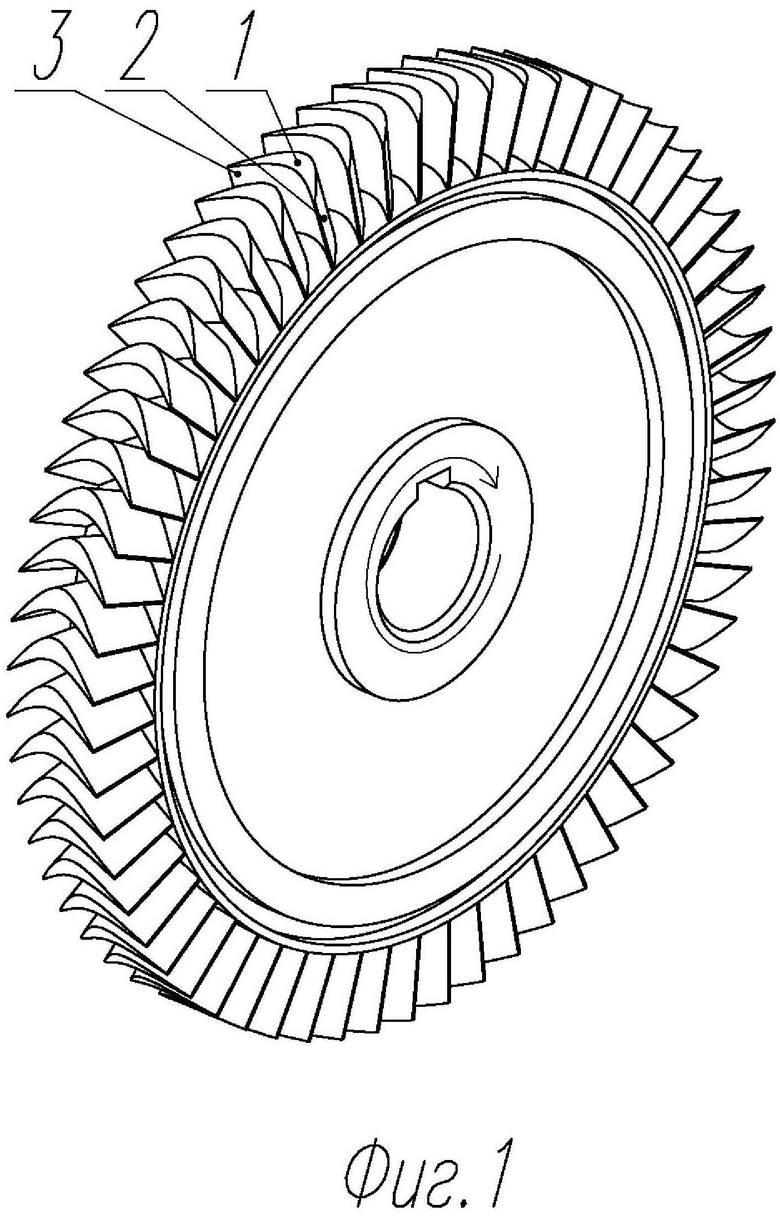

Поставленная цель решается использованием активного профиля лопатки неизменного по её высоте с профилем, построенным по характерным базовым точкам, приведённым на фиг.2, на которой размеры приведены в миллиметрах, причём характерные точки соединены плавно квадратичным сплайном, при этом сечение профиля в направлении вдоль радиуса колеса постоянно при этом лопатка имеет три характерные поверхности, отмеченные на фиг.1: выпуклую поверхность (2), вогнутую поверхность (3), крайнюю поверхность (1) наиболее удалённую от оси вращения рабочего колеса турбины. Во втором варианте исполнения лопатка изготавливается методом резки из монокристалла оксида алюминия (Al2O3), что позволяет увеличить рабочий ресурс турбины за счёт большей теплостойкости лопаток и износостойкости монокристалла оксида.

Сущность изобретения поясняется чертежами. На фиг.1 изображён характерный вид рабочего колеса турбины с лопатками данной формы. Позицией (1) отмечена, поверхность лопатки, наиболее удалённая от оси вращения, позицией (2) выпуклая часть лопатки, позицией (3) вогнутая часть профиля лопатки. Фиг.2 содержит форму сечения лопатки с позициями узловых точек, интерполяция поверхности между точками выполнена квадратичным сплайном.

Данное изобретение позволит производить лопатки турбин, работающие на относительно низких окружных скоростях с использованием широко распространённого, универсального технологического оборудования, например, 5-координатных фрезерных станков с ЧПУ, обеспечит низкую себестоимость производства рабочих колёс турбин турбореактивных двигателей. Выбранная геометрия лопатки позволяет получить максимальный КПД и высокий напор при заданных исходных условиях. Применение по второму пункту формулы изобретения монокристаллического оксида алюминия (Al2O3) для изготовления лопаток позволит увеличить срок службы рабочих лопаток турбины и повысить температуру рабочего тела (продуктов горения), таким образом увеличив КПД турбины.

Описание данного изобретения содержит конкретный вариант выполнения профиля лопатки турбины, но не ограничиваются им, масштабирование профиля лопатки и использовании при его построении квадратичного сплайна попадают под сущность и объём правовой охраны формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Одновальный турбореактивный двухконтурный вентиляторный двигатель | 2023 |

|

RU2837338C2 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2565114C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2565137C1 |

| РАБОЧЕЕ КОЛЕСО ВТОРОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603383C1 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2367798C2 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2565108C1 |

| Рабочее колесо пятой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630920C1 |

| Рабочее колесо второй ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2636998C1 |

| Рабочее колесо первой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630918C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565123C1 |

Изобретение относится к рабочим лопаткам турбин турбореактивных двигателей. Рабочая лопатка содержит профильную часть наружной поверхности и профильную часть внутренней поверхности, имеющие аэродинамическую форму, с номинальным профилем, построенным по характерным базовым точкам, причём характерные точки соединены плавно квадратичным сплайном, при этом сечение профиля в направлении вдоль радиуса колеса турбины постоянно, лопатка может быть выполнена из монокристалла оксида алюминия (Al2O3), при этом данная лопатка изготавливается методом резки монокристалла. Изобретение позволяет упростить конструкцию турбины, снизить стоимость производства при достаточной её эффективности в широком диапазоне скоростей вращения, повысить температуру газа перед турбиной без применения охлаждающих каналов в лопатке. 1 з.п. ф-лы, 2 ил.

1. Рабочая лопатка турбины турбореактивного двигателя (1), содержащая профильную часть наружной поверхности (2) и профильную часть внутренней поверхности (3), имеющие аэродинамическую форму, с номинальным профилем, построенным по характерным базовым точкам, приведённым на фиг.2, на которой размеры приведены в миллиметрах, причём характерные точки соединены плавно квадратичным сплайном, при этом сечение профиля в направлении вдоль радиуса колеса постоянно.

2. Лопатка по п.1, которая выполнена из монокристалла оксида алюминия (Al2O3), при этом данная лопатка изготовлена методом резки монокристалла.

| ЗУБНАЯ ПАСТА | 0 |

|

SU178050A1 |

| СПОСОБ ШЛИФОВАНИЯ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛИ НА РОБОТОТЕХНОЛОГИЧЕСКОМ КОМПЛЕКСЕ | 2016 |

|

RU2639584C1 |

| WO 2016001544 A1, 07.01.2016 | |||

| US 2005249590 A1, 10.11.2005 | |||

| ЛОПАТКА ТУРБИНЫ | 2017 |

|

RU2670650C9 |

Авторы

Даты

2025-04-07—Публикация

2023-05-28—Подача