Область применения изобретения

Настоящее изобретение относится к аппаратам для обжаривания кофейных зерен и устройствам для калибровки таких аппаратов.

Предпосылки создания изобретения

Обжаривание кофейных зерен состоит в введении кофейных зерен в обжарочную камеру и применении нагревания к указанным зернам.

Как правило, аппарат для обжаривания содержит камеру для размещения кофейных зерен, нагревательное устройство для нагрева воздуха, подаваемого в камеру, датчик температуры для регулирования температуры, обеспечиваемой нагревательным устройством, и контроллер, который находится в функциональной связи с датчиком температуры и нагревательным устройством. Контроллер выполнен с возможностью активации и деактивации нагревательного устройства. Контроллер обеспечивает хранение предварительно заданного профиля обжаривания, который содержит множество точек данных, соответствующих конкретному моменту времени и температуре. Контроллер выполнен с возможностью периодического считывания значения сигнала управления обжаркой, сопоставления значения сигнала управления обжариванием с профилем обжаривания и управления работой нагревательного устройства для поддержания температуры кофейных зерен в соответствии с профилем обжаривания.

Данный заданный профиль обжаривания обычно определяется экспертом по кофе для конкретного типа кофейных зерен. Профиль обжаривания определяют для обеспечения оптимального обжаривания данного типа кофейных зерен и повторного воспроизведения данного профиля обжаривания, что предотвращает потерю зерен.

Для воспроизведения данного профиля обжаривания важно, чтобы аппарат для обжаривания мог точно применять требуемую температуру профиля обжаривания. Обычно это достигается путем регулирования температуры внутри самой обжарочной камеры, внутри которой находится слой кофейных зерен. Например, в US6053093 предложен аппарат для обжаривания с термодатчиками, погруженными внутрь обжарочной камеры.

Однако в зависимости от типа аппарата для обжаривания не всегда желательно или возможно вводить датчик температуры внутри обжарочной камеры для измерения температуры внутри слоя кофейных зерен.

Во-первых, нет необходимости иметь датчик температуры внутри камеры и слоя кофейных зерен, поскольку этот датчик может быстро загрязняться и обеспечивать ошибочные измерения или для него могут потребоваться частые операции очистки или технического обслуживания. Кроме того, если датчик температуры расположен в части камеры, где он может быть защищен от грязи, то он отдален от прямого контакта с зернами, причем измерения являются менее точными. Другие датчики могут присутствовать на выходе из камеры, но еще не за пределами камеры, например в WO2018021081 или US6770315.

Во-вторых, в некоторых аппаратах сложно обеспечить такой внутренний датчик температуры, в частности, в камере, которую нужно извлекать из аппарата для операции загрузки и выгрузки зерен. Поскольку датчик температуры должен быть соединен с блоком обработки аппарата, для каждой операции обжаривания потребуется отсоединение датчика. Отсоединение датчика температуры при каждой операции обжаривания будет сложным или приводит к недолговечности аппарата. В аппарате такого типа предпочтительно регулировать температуру с помощью по меньшей мере одного закрепленного неподвижно датчика, расположенного снаружи камеры, предпочтительно вблизи нагревательного устройства, которое находится вблизи впускного отверстия горячего воздуха внутри камеры.

С помощью аппарата для обжаривания такого типа, содержащего датчик температуры снаружи обжарочной камеры, для каждого типа зерен определяют конкретный профиль обжаривания с помощью контрольного аппарата. Этот конкретный профиль обжаривания, определенный с помощью контрольного аппарата, соответствует температуре горячего воздуха, подаваемого нагревательным устройством, и регулируется указанным по меньшей мере одним датчиком температуры, расположенным за пределами камеры.

При изготовлении серии идентичных аппаратов для обжаривания было отмечено, что даже при эксплуатации нагревательного устройства каждого аппарата для применения одного и того же профиля обжаривания, определенного с помощью контрольного аппарата на основании регулирования температуры, измеренной с правильно откалиброванным датчиком температуры, обжаривание одних и тех же зерен в идентичных аппаратах не всегда было одинаковым: кофейные зерна отличались по цвету и аромату. Отсутствие постоянства при повторном воспроизведении аналогичного профиля обжаривания происходит между вновь изготовленными аппаратами для обжаривания и контрольным аппаратом, но также между двумя аппаратами для обжаривания одной и той же серии.

Целью настоящего изобретения является обеспечение решения данной задачи одинакового обжаривания при одном и том же профиле обжаривания в различных аппаратах для обжаривания.

Преимуществом является обеспечение решения для измерения температуры, действию которой подвергаются зерна в каждом аппарате для обжаривания, для проверки того, что обжаривание, применяемое к зернам, является одинаковым в разных устройствах для обжаривания.

Преимуществом является обеспечение решения для измерения температуры, действию которой подвергаются зерна в каждом аппарате для обжаривания без необходимости загрузки зерен внутрь аппарата для обжаривания.

Изложение сущности изобретения

В первом аспекте изобретения предложена система для обжаривания кофейных зерен, содержащая:

- аппарат для обжаривания кофейных зерен, причем указанный аппарат содержит:

специальную камеру для размещения кофейных зерен,

нагревательное устройство для подачи потока горячего воздуха в камеру,

по меньшей мере один первый датчик температуры для регулирования температуры воздуха, подаваемого нагревательным устройством, причем указанный первый датчик температуры расположен за пределами камеры,

систему управления, выполненную с возможностью управления нагревательным устройством и выполненную с возможностью воспроизведения кривых обжаривания, причем каждая из указанных кривых обжаривания обеспечивает по меньшей мере набор точек (T@ti ; ti), представляющих температуру, которую нужно применять в отдельные последовательные моменты времени ti соответственно, причем указанное управление нагревательного устройства основано на температуре Treg, регулируемой по меньшей мере одним первым датчиком температуры,

и

- по меньшей мере один второй датчик температуры, выполненный с возможностью временного введения внутрь аппарата для обжаривания для измерения температуры внутри обжарочной камеры, и

- средства для имитации временного наличия кофейных зерен внутри камеры во время операции обжаривания и выполненные с возможностью создания потери давления потока горячего воздуха при отсутствии кофейных зерен в камере.

Система содержит первый аппарат для обжаривания кофейных зерен, содержащий по меньшей мере: камеру для размещения кофейных зерен и предназначенную для обжаривания, нагревательное устройство, по меньшей мере один первый датчик температуры для регулирования температуры, обеспечиваемой нагревательным устройством и расположенный за пределами камеры и системы управления.

Данный аппарат для обжаривания выполнен таким образом, что он не содержит какой-либо датчик внутри камеры во время операции по обжариванию кофейных зерен, в частности, какой-либо датчик, выполненный с возможностью измерения температуры внутри камеры для обеспечения температуры в качестве входных данных в контуре регулирования обратной связи. В некоторых вариантах осуществления системы аппарат для обжаривания может содержать измерительный датчик внутри обжарочной камеры, но только во время операции калибровки.

Камера выполнена с возможностью размещения кофейных зерен во время операции обжаривания. В камере кофейные зерна нагревают и предпочтительно смешивают для равномерного распределения тепла между зернами.

Смешивание можно осуществлять с помощью жидкостного слоя горячего воздуха или механически с помощью перемешивающих лопастей или посредством вращения вращающегося барабана.

Предпочтительно устройство для обжаривания представляет собой камеру с псевдоожиженным слоем горячего воздуха. Внутри такой камеры нагретый воздух пропускают через сито или перфорированную пластину, расположенную под кофейными зернами, с усилием, достаточным для подъема зерен. Тепло передается зернам по мере их перемешивания и циркуляции в этом псевдоожиженном слое.

В альтернативном варианте осуществления устройство для обжаривания может представлять собой камеру барабана, в которой происходит перемешивание кофейных зерен в нагретой среде. Камера барабана может состоять из барабана, вращающегося вокруг горизонтальной оси, или камера барабана может содержать перемешивающие лопасти для перемешивания кофейных зерен в нагретой среде.

Камера обычно содержит канал выпуска, из которого может откачиваться дым, образующийся во время операции обжаривания.

Нагревательное устройство нагревает воздух, подаваемый в камеру, для нагрева кофейных зерен, находящихся в камере.

Предпочтительно нагревательное устройство выполнено с возможностью создания потока горячего воздуха, причем указанный поток горячего воздуха направлен на кофейные зерна, помещенные в камеру, для их нагрева. Как правило, нагревательное устройство содержит по меньшей мере рабочий орган подачи воздуха и нагреватель для нагрева потока воздуха, производимого рабочим органом подачи воздуха.

Нагревательное устройство может содержать горелку (подразумевающую сжигание), в которую подают природный газ, сжиженный нефтяной газ (СНГ) или даже древесину. В альтернативном варианте осуществления нагревательное устройство может содержать электрический резистор, керамический нагреватель, источник галогена, источник инфракрасных волн и/или источник микроволн.

Предпочтительно нагревательное устройство имеет электропитание, чтобы загрязняющими воздух веществами, образуемыми во время обжаривания, являлись только загрязняющие вещества, образуемые при нагревании самих кофейных зерен, а не при сжигании газов, как это происходит, когда источником нагрева является газовая горелка с применением природного газа, пропана, сжиженного нефтяного газа (СНГ) или даже древесины.

Устройство содержит по меньшей мере один первый датчик температуры для регулирования температуры, обеспечиваемой нагревательным устройством. Температуру, измеренную с помощью данного датчика, используют в качестве входных данных системы управления в элементе управления контура обратной связи. Данный первый датчик температуры расположен снаружи камеры, что означает, что в процессе обжаривания он не контактирует с кофейными зернами. Предпочтительно данный первый датчик расположен в устройстве для измерения температуры горячего воздуха, подаваемого в камеру, который находится между нагревательным устройством и камерой. Данное положение выше по потоку от камеры предотвращает загрязнение датчика зернами и дымом, образуемым зернами.

Для повышения точности измерения температуры горячего воздуха, подаваемого в камеру, устройство может содержать по меньшей мере два первых датчика температуры. Эти первые датчики могут быть расположены в канале, выполненном с возможностью приведения в движение потока горячего воздуха из нагревательного устройства в камеру, предпочтительно в локальном сужении поперечного сечения указанного канала, причем каждый датчик расположен в разных радиальных положениях в указанном локальном сужении поперечного сечения.

Устройство необязательно может содержать другой первый датчик ниже по потоку от камеры. Тем не менее, это положение данного датчика ниже по потоку от камеры является менее предпочтительным из-за контакта с дымом, выходящим при операции обжаривания, что приводит к загрязнению и влиянию на точность измерения температуры.

Система управления устройства выполнена с возможностью управления нагревательным устройством для воспроизведения кривых обжаривания, причем указанные кривые обжаривания обеспечивают по меньшей мере набор точек (T@ti ; ti), представляющую температуру, которую нужно применять в отдельные последовательные моменты времени ti соответственно. Данное управление нагревательным устройством основано на температуре Treg, регулируемой по меньшей мере одним первым датчиком температуры в элементе управления контура обратной связи.

Если устройство содержит более одного первого датчика, система управления может использовать среднее значение измерений всех указанных датчиков в качестве температуры Treg при управлении контуром обратной связи.

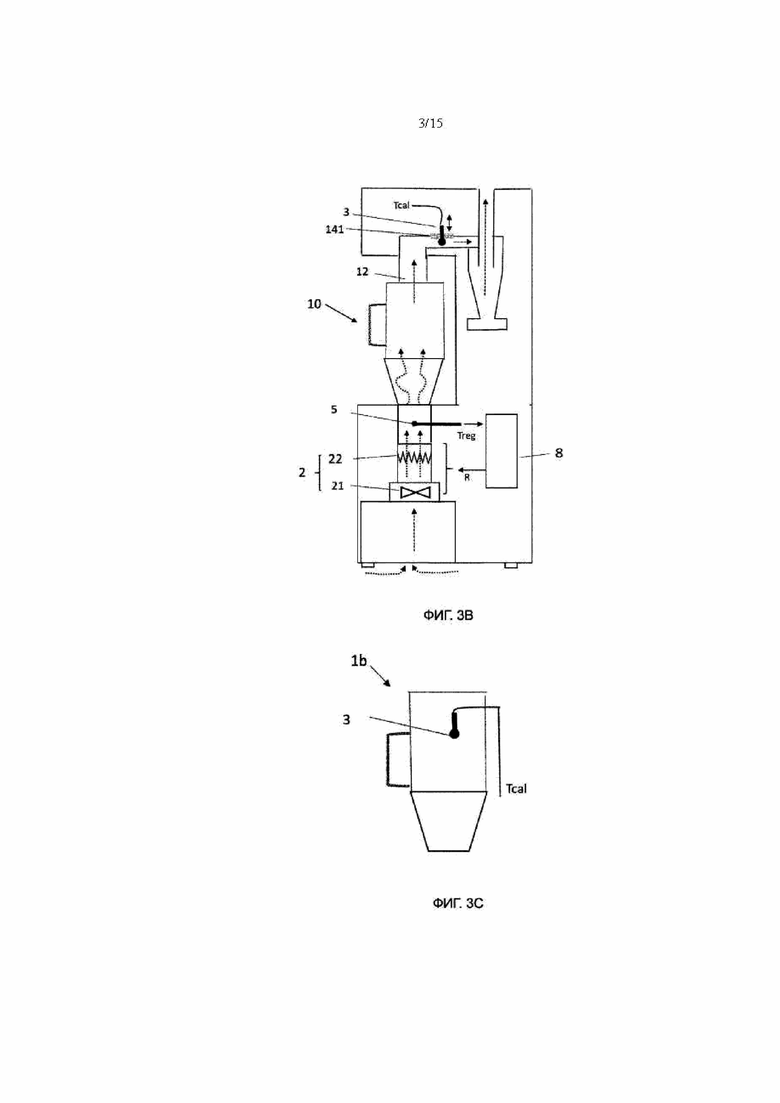

Во-вторых система содержит по меньшей мере один второй датчик температуры, выполненный с возможностью временного введения внутрь аппарата для обжаривания для измерения температуры внутри обжарочной камеры. Временное наличие по меньшей мере одного вторичного датчика позволяет измерять температуру внутри камеры или внутри временной камеры во время процесса калибровки аппарата для обжаривания.

Внутрь аппарата для обжаривания можно вводить один или несколько вторичных датчиков. При использовании более одного вторичного датчика эти датчики могут быть расположены в различных зонах камеры. Предпочтительно эти датчики расположены на одном и том же участке поперечного сечения камеры.

В-третьих, система содержит по меньшей мере одно средство, выполненное с возможностью создания временной потери давления потока горячего воздуха внутри камеры, в то время как в камере отсутствуют кофейные зерна, для имитации наличия кофейных зерен внутри камеры во время операции обжаривания.

Это средство моделирует поведение потока горячего воздуха при его введении в слой кофейных зерен внутри обжарочной камеры. Во время нормальной операции обжаривания поток воздуха, подаваемый во впускное отверстие обжарочной камеры, подвергается влиянию из-за наличия кофейных зерен, через которые он проходит и перемещается: теряется давление потока воздуха.

Целью моделирования является воспроизведение этой потери давления потока горячего воздуха, хотя камера не содержит зерен.

В результате температура, измеренная по меньшей мере на одном временном датчике, отражает температуру, обеспечиваемую в камере, как если бы кофейные зерна присутствовали в камере.

Временное введение второго датчика температуры и временное моделирование наличия зерен позволяют измерять температуру внутри камеры аппарата для обжаривания независимо от использования кофейных зерен, и, соответственно, калибровка нагревательного устройства аппарата для обжаривания может быть реализована независимо от наличия зерен.

В одном варианте осуществления системы:

- нагревательное устройство аппарата для обжаривания содержит рабочий орган подачи воздуха и нагреватель, а система управления аппарата для обжаривания выполнена с возможностью управления указанным рабочим органом подачи воздуха для настройки потока воздуха,

и

- средство, выполненное с возможностью создания временной потери давления потока горячего воздуха внутри камеры, в то время как в камере отсутствуют кофейные зерна, представляет собой рабочий орган подачи воздуха.

При таком типе нагревательного устройства аппарата для обжаривания рабочий орган подачи воздуха выполнен с возможностью создания потока воздуха в направлении впускного отверстия камеры. Во время операции обжаривания сформированный поток выполнен с возможностью нагрева зерен, а также перемешивания и подъема зерен. В частности, рабочий орган подачи воздуха может представлять собой вентилятор, приводимый в действие с помощью двигателя. Нагреватель выполнен с возможностью нагрева потока воздуха, создаваемого рабочим органом подачи воздуха, в результате чего поток воздуха нагревается до его вхождения в камеру для нагрева и для подъема зерен. В настоящем варианте осуществления система управления аппарата для обжаривания выполнена с возможностью обеспечения управления потоком воздуха, создаваемого рабочим органом подачи воздуха.

Когда камера не содержит зерен, моделирования наличия зерен можно достичь путем управления рабочим органом подачи воздуха.

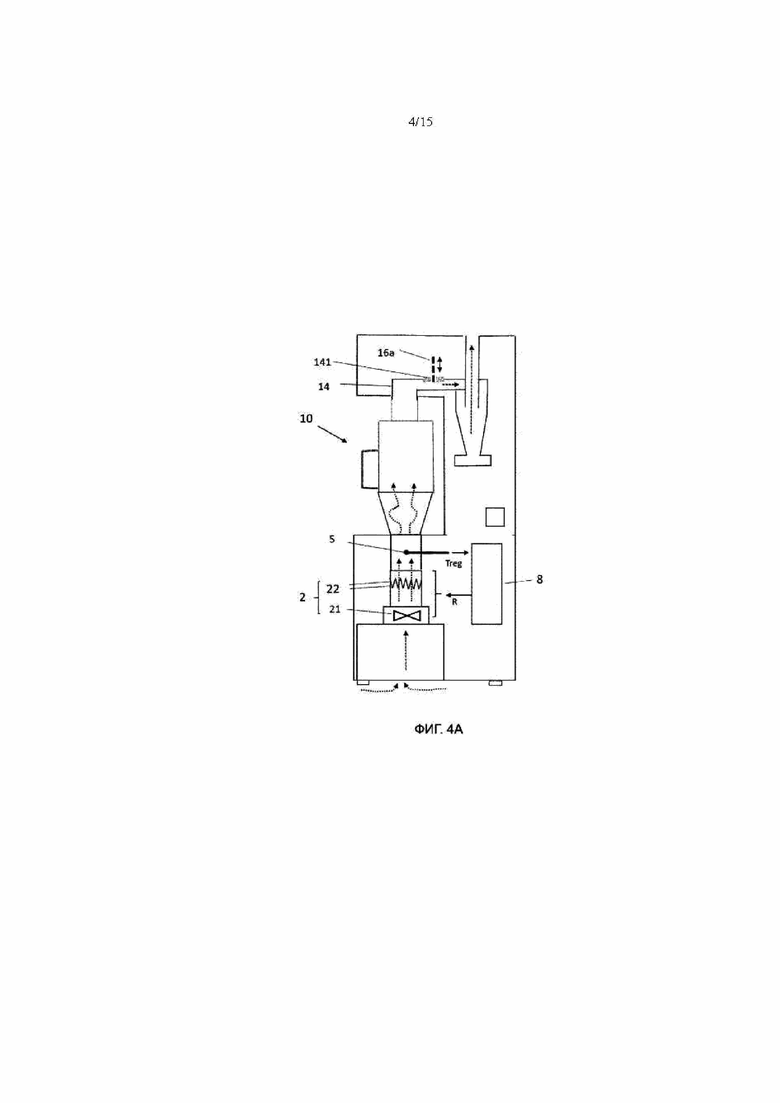

В другом варианте осуществления средство, выполненное с возможностью создания потери давления потока горячего воздуха, в то время как камера не содержит кофейных зерен, содержит по меньшей мере одно съемное устройство, выполненное с возможностью ограничения потока горячего воздуха внутри и/или ниже по потоку от камеры.

Такое устройство, ограничивающее поток воздуха, создает противодавление или потерю давления, аналогичное тому, когда кофейные зерна присутствуют внутри обжарочной камеры.

Под съемным устройством подразумевается, что это устройство может быть без труда временно расположено внутри аппарата для обжаривания, а затем извлечено из него.

Данное устройство, ограничивающее поток воздуха, может содержать решетку, сетку, пластину с по меньшей мере одним отверстием и/или трубку с конструкцией Вентури.

Данное устройство можно вводить и извлекать вручную или автоматически.

В одном режиме этого последнего варианта осуществления по меньшей мере одно съемное устройство, выполненное с возможностью ограничения потока горячего воздуха внутри и/или ниже по потоку от камеры, представляет собой встроенную и выполненную с возможностью перемещения часть аппарата для обжаривания кофейных зерен, и

аппарат для обжаривания содержит средство, выполненное с возможностью перемещения по меньшей мере одного устройства и временной установки в требуемое положение указанного устройства и с возможностью извлечения внутри или на выпускном отверстии камеры аппарата для обжаривания.

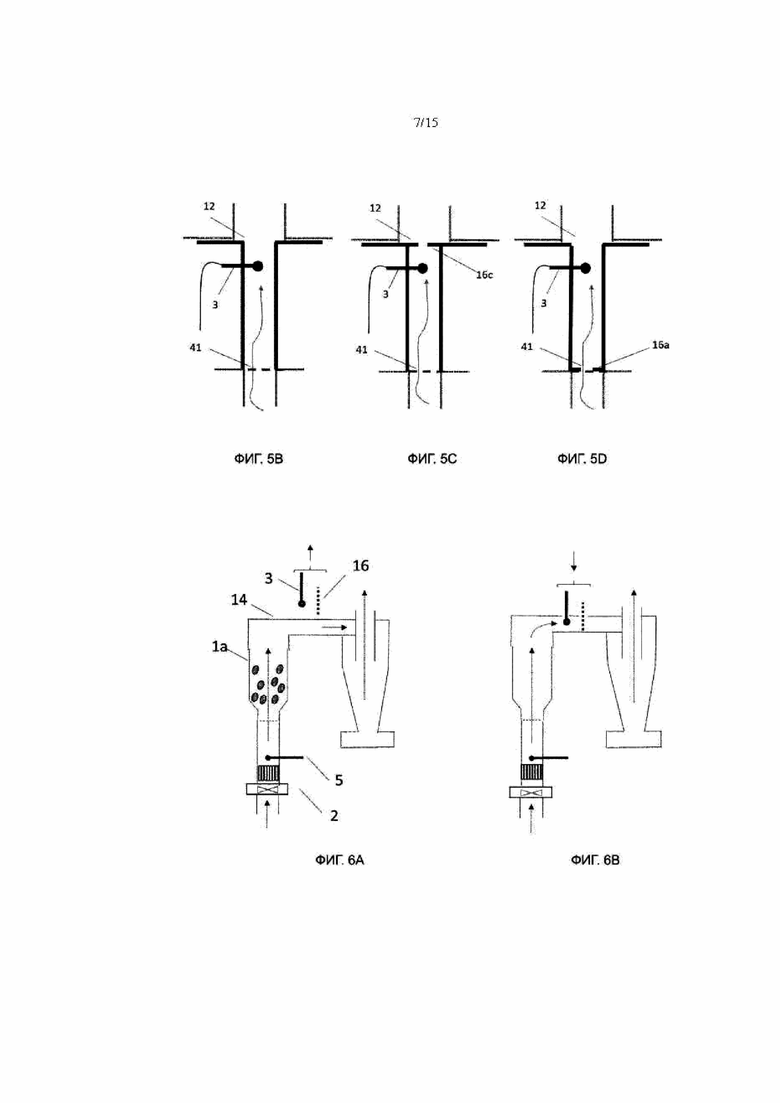

В другом режиме последнего варианта осуществления:

- специальная обжарочная камера аппарата для обжаривания выполнена с возможностью извлечения из аппарата для обжаривания, и

- аппарат для обжаривания кофейных зерен содержит область, выполненную с возможностью приема и удержания указанной съемной специальной камеры для обжаривания, и

- по меньшей мере одно съемное устройство, выполненное с возможностью ограничения потока горячего воздуха внутри и/или ниже по потоку от камеры, является частью калибровочной камеры, причем указанная калибровочная камера выполнена с возможностью введения с возможностью извлечения внутрь области удержания и приема вместо специальной обжарочной камеры.

Предпочтительно данная система содержит аппарат для обжаривания, в котором камера представляет собой камеру с псевдоожиженным слоем горячего воздуха. Данную камеру можно извлекать из устройства для загрузки зерен, подлежащих обжариванию, или для удаления обжаренных зерен. Как правило, камера такого типа не содержит какого-либо датчика температуры, расположенного внутри камеры, из-за необходимости частого извлечения камеры из устройства.

В этом режиме система содержит калибровочную камеру, аналогичную камере, предназначенной для операции обжаривания, за исключением того, что данная калибровочная камера имеет по меньшей мере одно съемное устройство, выполненное с возможностью ограничения потока горячего воздуха внутри и/или ниже по потоку от камеры.

Соответственно, когда необходимо моделировать наличие зерен внутри обжарочной камеры, камеру, предназначенную для обжаривания, удаляют из устройства и заменяют калибровочной камерой.

В другом режиме последнего варианта осуществления средство, выполненное с возможностью создания потери давления потока горячего воздуха, в то время как камера не содержит кофейных зерен, содержит гранулированные инертные объекты, причем указанные гранулированные инертные объекты выполнены с возможностью имитации кофейных зерен.

Термин «инертный» означает, что эти объекты имеют основное свойство, который заключается в том, что они не вступают в химическую реакцию при воздействии на них тепла. В предпочтительном варианте осуществления эти гранулированные инертные объекты представляют собой стеклянные шарики.

Преимущество этих гранулированных инертных объектов заключается в отсутствии образования грязи внутри обжарочной камеры аппарата системы.

Предпочтительно аппарат для обжаривания содержит средство, выполненное с возможностью временной установки в требуемое положение и извлечения по меньшей мере одного вторичного датчика внутри или на выпускном отверстии камеры аппарата для обжаривания.

В одном режиме по меньшей мере один второй датчик температуры может представлять собой встроенную часть аппарата для обжаривания кофейных зерен, причем аппарат для обжаривания может содержать средство для перемещения указанного по меньшей мере одного второго датчика в канал, соединенный с выпускным отверстием камеры. В данном режиме аппарат для обжаривания постоянно содержит по меньшей мере один второй датчик температуры, но указанный датчик функционирует только временно, когда его перемещают в канал, соединенный с выпускным отверстием обжарочной камеры.

Хотя этот второй датчик температуры не расположен внутри обжарочной камеры, он обеспечивает измерение температуры, близкой к Tcal, внутри камеры. Из-за того, что этот датчик можно перемещать для установки в требуемое положение внутри канала, соединенного с выпускным отверстием обжарочной камеры, а затем перемещать от этого канала, этот датчик может быть защищен от дыма, выделяемого во время операции обжаривания, и используется только во время операции калибровки в надлежащих условиях.

В другом режиме по меньшей мере один второй датчик температуры представляет собой устройство, расположенное снаружи аппарата для обжаривания кофейных зерен, причем аппарат для обжаривания кофейных зерен содержит отверстие, выполненное с возможностью введения по меньшей мере одного второго датчика температуры герметично внутрь камеры или в трубопровод, соединенный с выпускным отверстием камеры.

В этом режиме по меньшей мере один второй датчик температуры не является частью аппарата для обжаривания. Он представляет собой отдельное устройство.

Устройство для обжаривания содержит отверстие для скольжения по меньшей мере одного второго датчика температуры внутри камеры. После введения в отверстие соединение между датчиком и отверстием является воздухонепроницаемым, например, с помощью герметичного эластичного уплотнения.

Предпочтительно после того, как один вторичный датчик введен внутрь камеры, его устанавливают в требуемое положение в верхней половине камеры. В данном положении поток горячего воздуха, подаваемого через нижнюю часть камеры, более однороден, чем на впускном отверстии камеры, и более точно отражает температуру внутри камеры.

В другом режиме:

- специальная обжарочная камера аппарата для обжаривания выполнена с возможностью извлечения из аппарата для обжаривания, и

- аппарат для обжаривания кофейных зерен содержит область, выполненную с возможностью приема и удержания съемной специальной камеры, и

- по меньшей мере один второй датчик температуры является частью калибровочной камеры, причем указанная калибровочная камера выполнена с возможностью временного введения внутрь области удержания и приема вместо специальной обжарочной камеры.

Соответственно, когда требуется размещать по меньшей мере один второй датчик температуры внутри обжарочной камеры, камеру, предназначенную для обжаривания, удаляют из устройства и заменяют калибровочной камерой, которая удерживает по меньшей мере один второй датчик температуры.

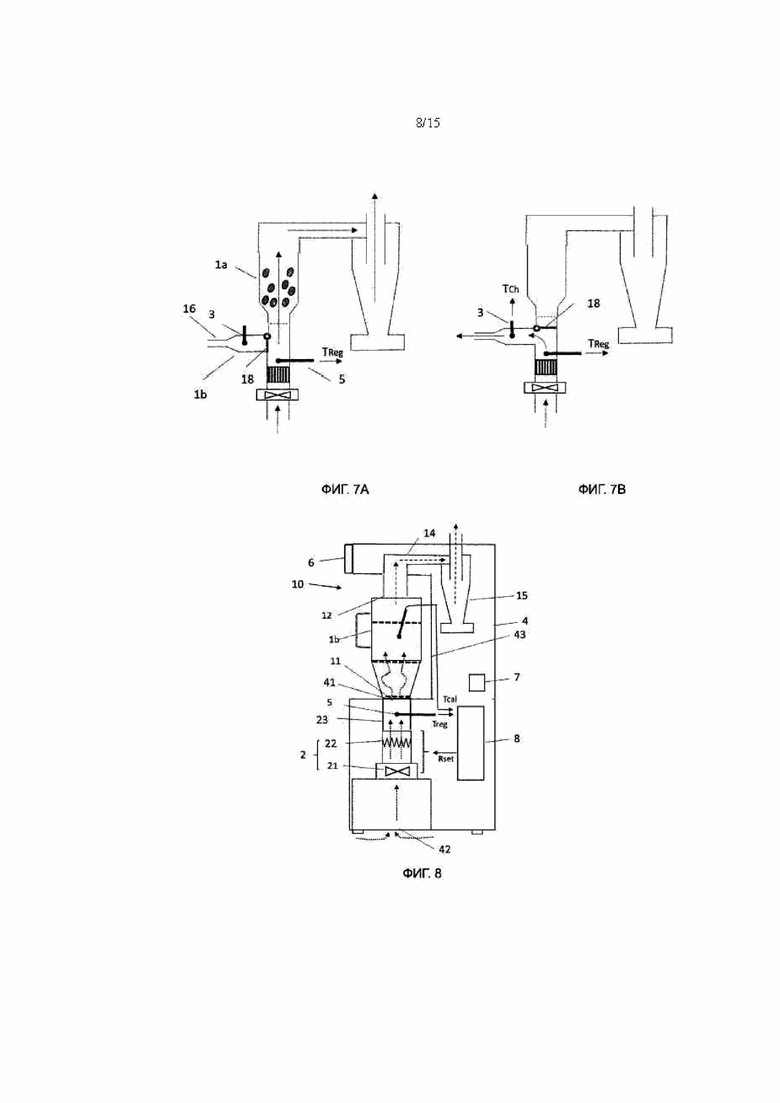

В одном варианте осуществления аппарат для обжаривания кофейных зерен содержит:

- камеру, предназначенную для калибровки, причем указанная калибровочная камера содержит:

по меньшей мере один второй датчик температуры,

и необязательно по меньшей мере одно устройство, выполненное с возможностью ограничения потока воздуха для имитации наличия кофейных зерен внутри камеры во время операции обжаривания,

и

- средство для направления потока горячего воздуха, подаваемого нагревательным устройством, либо в камеру, предназначенную для обжаривания кофейных зерен, либо в камеру, предназначенную для калибровки.

В этом варианте осуществления система выполнена в одном аппарате для обжаривания кофейных зерен, который содержит одну камеру, предназначенную для обжаривания кофейных зерен во время обычной операции обжаривания, и одну камеру, предназначенную для калибровки нагревательного устройства только во время конкретного режима калибровки. В зависимости от режима орган подачи воздуха подает горячий воздух либо в обжарочную камеру, либо в калибровочную камеру. Аппарат содержит средство для поочередной подачи горячего воздуха в одну или другую камеру.

Калибровочная камера содержит второй датчик температуры и, в конечном счете, по меньшей мере одно механическое устройство для имитации наличия кофейных зерен, как описано выше. В альтернативном варианте осуществления, если система управления аппарата для обжаривания выполнена с возможностью управления рабочим органом подачи воздуха для регулировки/модификации/адаптации/изменения потока воздуха, моделирование наличия кофейных зерен можно выполнять без такого механического устройства.

Во всех режимах и вариантах осуществления могут быть введены несколько вторичных датчиков. При использовании более одного вторичного датчика эти датчики могут быть расположены в различных зонах камеры и выходной канал.

Независимо от режима система управления аппарата для обжаривания может быть выполнена с возможностью:

- приема входных данных измеренной температуры указанным по меньшей мере одним вторым датчиком температуры, и

- реализации процесса калибровки нагревательного устройства аппарата для обжаривания на основе указанных входных данных.

В данной системе по меньшей мере один второй датчик температуры расположен и функционирует внутри обжарочной камеры только в режиме калибровки аппарата. Во время нормальной работы обжаривания этот второй датчик не расположен в камере или ниже по потоку от обжарочной камеры.

Специальная обжарочная камера не содержит какого-либо датчика температуры, расположенного внутри камеры или ниже по потоку от обжарочной камеры, и выполнена с возможностью обеспечения температуры в качестве входного сигнала в контуре регулирования обратной связи нагревательного устройства во время обжаривания.

Предпочтительно аппарат содержит пользовательский интерфейс, а система управления может быть выполнена с возможностью входа в режим калибровки, реализующий процесс калибровки, доступный через пользовательский интерфейс.

В режиме калибровки система управления может быть выполнена с возможностью направления оператору запроса для введения по меньшей мере одного второго датчика температуры внутрь камеры или для замены камеры калибровочной камерой, причем указанная калибровочная камера содержит по меньшей мере один второй датчик температуры. Пользовательский интерфейс может отображать схемы, чтобы демонстрировать операцию введения временного второго датчика температуры или временной калибровочной камеры.

Во втором аспекте предложена калибровочная камера, выполненная с возможностью введения вместо обжарочной камеры аппарата для обжаривания кофейных зерен, причем указанный аппарат для обжаривания кофейных зерен содержит:

обжарочную камеру для размещения кофейных зерен, причем указанная камера является съемной,

нагревательное устройство для подачи потока горячего воздуха в камеру,

по меньшей мере один первый датчик температуры для регулирования температуры воздуха, подаваемого нагревательным устройством, причем указанный первый датчик температуры расположен за пределами камеры,

систему управления, выполненную с возможностью управления нагревательным устройством и выполненную с возможностью воспроизведения кривых обжаривания, причем каждая из указанных кривых обжаривания обеспечивает по меньшей мере набор точек (T@ti ; ti), представляющих температуру, которую нужно применять в отдельные последовательные моменты времени ti соответственно, причем указанное управление нагревательного устройства основано на температуре Treg, регулируемой по меньшей мере одним первым датчиком температуры,

указанная калибровочная камера содержит:

- по меньшей мере один второй датчик температуры.

Эта калибровочная камера выполнена с возможностью замены обжарочной камеры аппарата для обжаривания во время операции калибровки нагревательного устройства указанного устройства. Она выполнена с возможностью плотного прилегания внутри аппарата для обжаривания таким же образом, как и специальная обжарочная камера.

Такую же калибровочную камеру можно использовать для ряда аналогичных аппаратов для обжаривания.

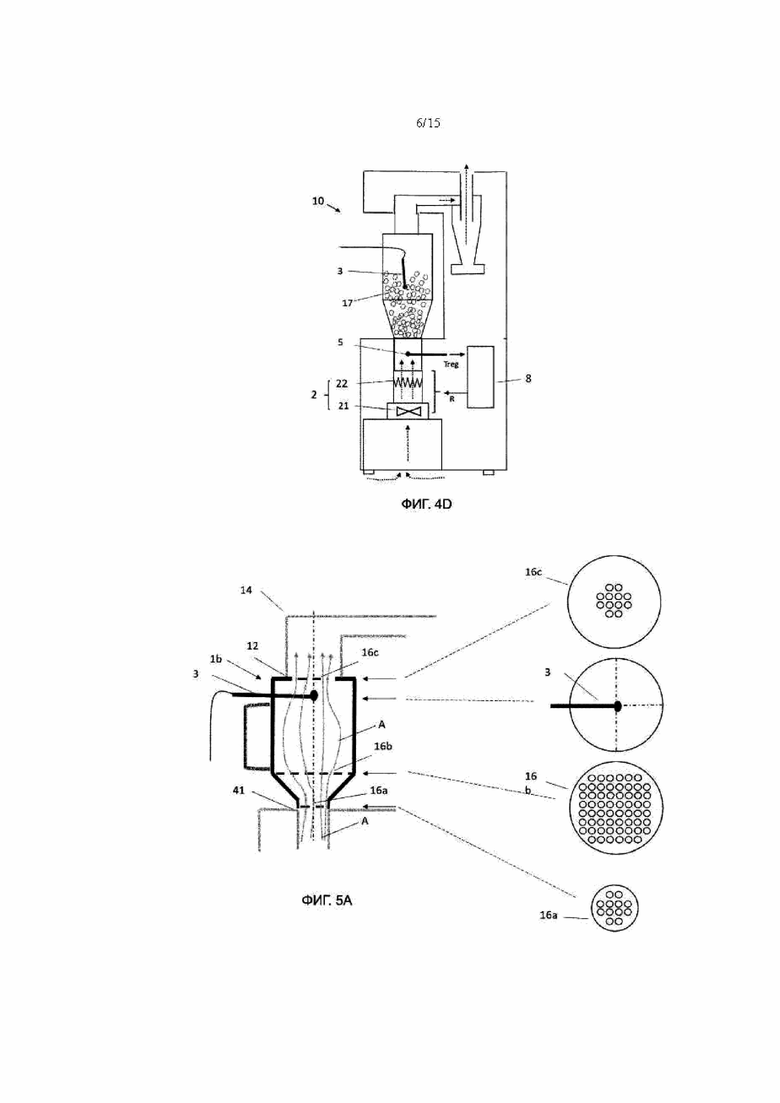

Предпочтительно внутренняя конструкция калибровочной камеры является симметричной относительно продольной вертикальной оси. Предпочтительно по меньшей мере один второй датчик температуры расположен вдоль/на указанной оси.

Данная симметричная конструкция позволяет вводить калибровочную камеру в любом положении внутрь аппарата для обжаривания без какого-либо воздействия на введение потока горячего воздуха внутрь камеры через нижнее впускное отверстие камеры и не влияет на температуру, измеренную вторым датчиком температуры.

В одном режиме калибровочная камера содержит по меньшей мере одно устройство, выполненное с возможностью ограничения потока горячего воздуха внутри указанной калибровочной камеры. Это устройство выполнено с возможностью создания препятствия для потока воздуха.

В одной предпочтительной калибровочной камере по меньшей мере одно устройство, выполненное с возможностью ограничения потока горячего воздуха внутри калибровочной камеры, может содержать:

- первую пластину, перфорированную отверстиями и расположенную в нижней части калибровочной камеры,

- вторую пластину, перфорированную отверстиями и расположенную ниже по потоку от по меньшей мере одного второго датчика температуры, причем отверстия выполнены с возможностью направления потока воздуха для сближения с по меньшей мере одним вторым датчиком температуры,

- третью пластину, перфорированную отверстиями и расположенную между первой пластиной и по меньшей мере одним вторым датчиком температуры.

В другом режиме калибровочная камера представляет собой трубку, причем указанная трубка имеет поперечное сечение, расположенное ниже поперечного сечения обжарочной камеры аппарата для обжаривания, причем необязательно указанная трубка содержит:

- первую пластину, перфорированную по меньшей мере одним отверстием и расположенную в нижней части калибровочной камеры, и/или

- вторую пластину, перфорированную по меньшей мере одним отверстием и расположенную ниже по потоку от по меньшей мере одного второго датчика (3) температуры.

В одном конкретном варианте реализации данного режима, первая и/или вторая пластина может содержать средство для регулировки свободного поперечного сечения отверстия, например, диафрагму.

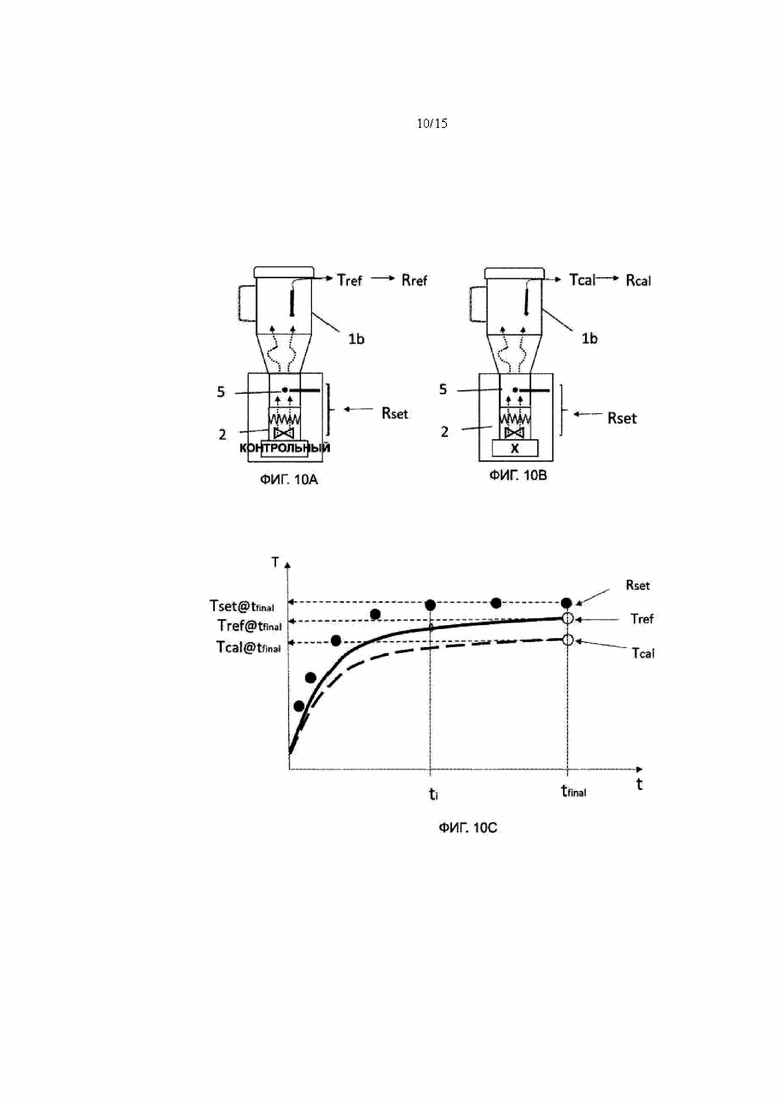

В третьем аспекте предложен способ калибровки аппарата для обжаривания системы, такой как описано выше, и включающий следующие стадии:

a - временное введение внутрь аппарата для обжаривания по меньшей мере одного второго датчика температуры,

b - управление нагревательным устройством в то время как в камере отсутствуют зерна для воспроизведения предварительно заданной кривой Rset, причем указанная предварительно заданная кривая обеспечивает ряд точек (Tset@ti ; ti), представляющих температуру Tset@t1, Tset@t2, … Tset@tfinal для применения в предварительно заданные последовательные моменты времени t1, t2, …, tfinal соответственно, причем указанное управление основано на температуре Treg, измеренной по меньшей мере одним первым датчиком (5) температуры,

и создание потери давления потока горячего воздуха для имитации присутствия кофейных зерен внутри камеры во время указанного воспроизведения предварительно заданной кривой Rset,

c - измерение температуры Tcal во время воспроизведения предварительно заданной кривой Rset как функции времени внутри камеры на по меньшей мере одном втором датчике температуры, что позволяет определить по меньшей мере набор точек (Tcal@ti ; ti),

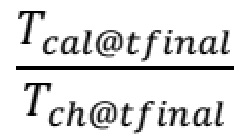

d - сравнение температуры Tcal@ti, измеренной в по меньшей мере один момент времени ti с температурой Tref@ti в указанный один и тот же момент времени ti предварительно заданной эталонной кривой Rref, полученной с помощью контрольного аппарата (M) для обжаривания, причем указанная эталонная кривая Rref представляет температуру Tref, измеренную в камере конкретного контрольного аппарата (M) во время управления нагревательным устройством контрольного аппарата для воспроизведения указанной предварительно заданной кривой Rset,

e - калибровка аппарата (X) для обжаривания на основании данного сравнения путем применения коррекции к регулированию контура обратной связи предпочтительно путем применения коррекции температуры Treg, измеренной первым датчиком (5) температуры, или путем применения коррекции к температурам T@ti, предоставленным с помощью кривых обжаривания, для воспроизведения аппаратом (X) для обжаривания.

Способ относится к калибровке аппарата (X) для обжаривания кофейных зерен для обеспечения последовательности при воспроизведении рецептур обжаривания кофейных зерен, которые были определены с помощью одного конкретного контрольного аппарата (М) для обжаривания. Как правило, рецептура обжаривания определяется с помощью эксперта по кофе для конкретного типа кофейных зерен или конкретной смеси разных зерен, обрабатываемых в одном конкретном аппарате для обжаривания. Данный аппарат для обжаривания, для которого эксперт определил рецептуры обжаривания, определяют как контрольный аппарат для обжаривания.

Способ калибровки предназначен для обеспечения последовательного воспроизведения рецептур обжаривания кофейных зерен, определенных с помощью конкретного контрольного аппарата (M) для обжаривания, другими аппаратами (X), которые обычно изготавливают как копии конкретного контрольного аппарата (M) для обжаривания.

В зависимости от системы на первой стадии a), процесс калибровки может включать:

- введение по меньшей мере одного второго временного датчика температуры внутрь или на выходное отверстие в камере аппарата для обжаривания, подлежащего калибровке, или

- замену указанной камеры временной калибровочной камерой, причем указанная временная калибровочная камера содержит по меньшей мере один второй датчик температуры.

В обоих режимах наличие по меньшей мере одного вторичного датчика позволяет измерить температуру Tcal внутри камеры или временной камеры во время выполнения способа калибровки.

Кроме того, для создания потери давления потока горячего воздуха для имитации наличия кофейных зерен внутри камеры во время воспроизведения предварительно заданной кривой Rset и, в зависимости от системы на первой стадии a), процесс калибровки может включать:

- введение по меньшей мере одного съемного устройства, выполненного с возможностью ограничения потока горячего воздуха внутри и/или ниже по потоку от камеры, или

- замену камеры временной калибровочной камерой, причем указанная временная калибровочная камера содержит по меньшей мере одно средство, выполненное с возможностью создания потери давления потока горячего воздуха,

- введение гранулированных инертных объектов внутрь камеры аппарата для обжаривания, подлежащего калибровке, причем указанные гранулированные инертные объекты выполнены с возможностью имитации кофейных зерен.

На дополнительной стадии b) способ калибровки включает управление нагревательным устройством аппарата (X) для воспроизведения предварительно заданной кривой Rset, причем указанная предварительно заданная кривая обеспечивает набор точек (Tset@ti ; ti), представляющих температуру Tset@t1, Tset@t2, … Tset@tfinal для применения в предварительно заданные соответствующие последовательные моменты времени t1, t2, …, tfinal соответственно, причем указанное управление основано на температуре Treg, регулируемой по меньшей мере одним первым датчиком температуры.

Если в системе нагревательное устройство аппарата для обжаривания содержит рабочий орган подачи воздуха и нагреватель, а система управления аппарата для обжаривания выполнена с возможностью управления указанным рабочим органом подачи воздуха для регулирования потока воздуха, а затем на этапе b) регулирования потока воздуха для создания потери давления потока горячего воздуха для имитации наличия кофейных зерен внутри камеры во время операции обжаривания.

Во время воспроизведения предварительно заданной кривой Rset одновременно со стадией c) способ калибровки включает измерение температуры Tcal как функции времени внутри камеры по меньшей мере одного второго датчика температуры. Соответственно, эта стадия c) позволяет определять по меньшей мере набор точек (Tcal@ti ; ti).

На стадии d) способ калибровки включает сравнение температуры Tcal@ti, измеренной по меньшей мере в одно время ti температурой Tref@ti в указанное то же время ti предварительно заданной эталонной кривой Rref, полученной с помощью контрольного аппарата (M) для обжаривания. Эта калибровочная кривая Rref представляет собой температуру Tref, измеренную в камере контрольного аппарата (M) при управлении нагревательным устройством контрольного аппарата для воспроизведения той же предварительно заданной кривой Rset.

Как дополнительно описано ниже, эта стадия d) может быть реализована после стадий b) и c) или одновременно с ними.

Затем на стадии e) на основании сравнения, полученного на стадии d), способ калибровки включает калибровку аппарата (X) для обжаривания путем применения коррекции к регулированию контура обратной связи. Предпочтительно эту коррекцию применяют:

- к измеренной температуре Treg в системе управления аппарата (X). В данном случае подразумевается, что в системе управления значение температуры, измеренной по меньшей мере одним первым датчиком, корректируют на основании сравнения, проведенного на стадии d), при регулировании контура обратной связи нагревательного устройства,

или

- к температурам T@ti, предоставленным с помощью кривых обжаривания, для воспроизведения внутри системы управления аппарата для обжаривания. В данном случае подразумевается, что в системе управления значение температуры для воспроизведения нагревательным устройством корректируют на основании сравнения, проведенного на стадии d), при регулировании контура обратной связи нагревательного устройства.

В зависимости от типа устройства, типа нагрева (такого как вариация только нагревателя или только вентилятора или как вентилятора, так и нагревателя), коррекция может представлять собой коэффициент умножения, комбинацию коэффициента умножения и смещения, коррекцию на основе полиномиальной формулы, коррекцию на основе формулы логарифмического типа или только смещения. Как правило, коррекция может быть определена с помощью хорошо известных методов математической регрессии, определяющих взаимосвязь между Tcal@ti и Tref@ti.

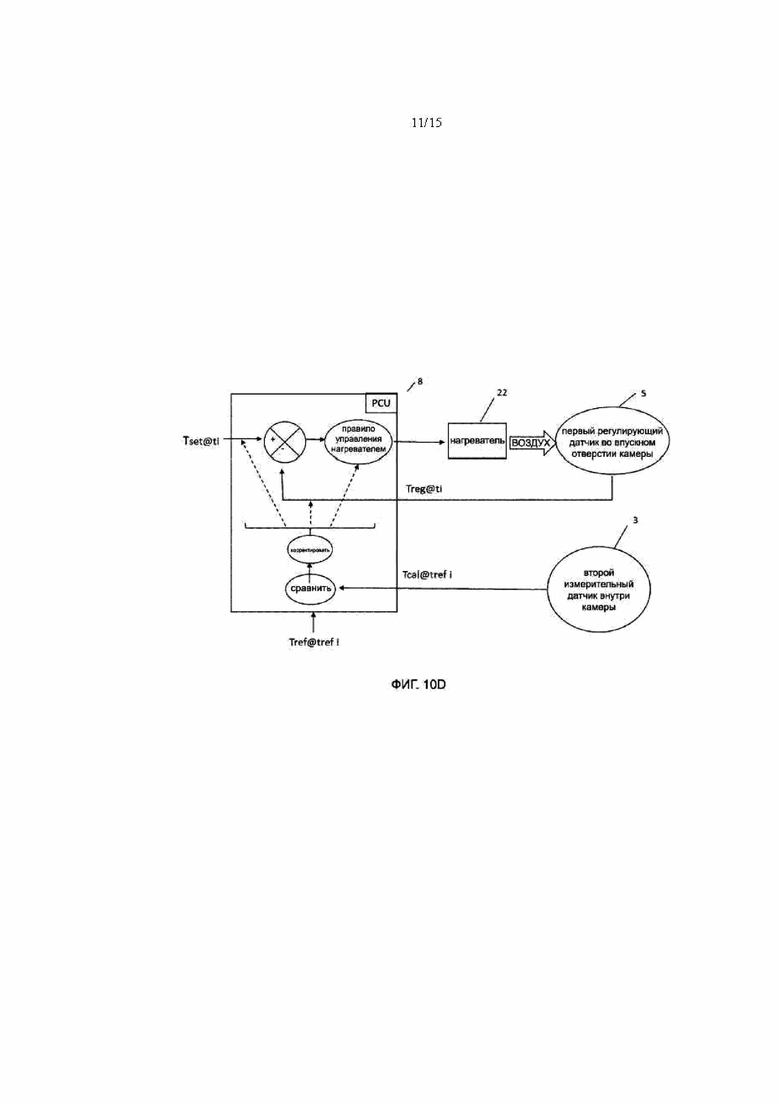

В одном варианте осуществления способа калибровки:

- стадия d) происходит одновременно со стадией c), и

- на стадии c), во время воспроизведения предварительно заданной кривой Rset, в заданные моменты времени tref i, сравнивают соответствующие температуры Tref@tref i и Tcal@tref i, и непосредственно применяют коррекцию к регулированию контура обратной связи, предпочтительно применяют коррекцию к температуре Treg, регулируемой первым датчиком температуры или применяют коррекцию к температурам Tset@ti, предоставленным предварительно заданной кривой Rset,

- на стадии e) калибруют аппарат (X) для обжаривания на основании последней коррекции на стадии c) путем применения указанной последней коррекции к регулированию контура обратной связи предпочтительно путем применения указанной последней коррекции к температуре Treg, измеренной первым датчиком температуры, или путем применения указанной последней коррекции к температурам T@ti, предоставленным с помощью кривых обжаривания, для воспроизведения аппаратом (X) для обжаривания.

Предпочтительно в способе калибровки между стадией c) и стадией d):

- значение температуры Tcal@ti, измеренное на по меньшей мере одном втором датчике температуры на стадии c) можно регулировать до отрегулированного значения Tcal@ti-adjusted, причем указанное отрегулированное значение зависит от второго датчика температуры, введенного внутрь камеры аппарата для обжаривания, подлежащего калибровке, или во временную калибровочную камеру, заменяющую камеру аппарата для обжаривания, подлежащего калибровке,

и

- на стадии d) данное отрегулированное значение Tcal@ti-adjusted можно сравнить с температурой Tref@ti.

Было отмечено, что путем введения различных вторых датчиков температуры внутрь обжарочной камеры и управления процессом калибровки с каждым из указанных различных вторых датчиков температуры, были получены различные корректировки контура обратной связи аппарата для обжаривания. Действительно, несмотря на то, что различия в измерениях различных датчиков были весьма незначительными, разность в нескольких градусов, эти различия непосредственно влияли на процесс калибровки. Фактически известно, что разница в несколько градусов Цельсия непосредственно влияет на окончательный цвет обжаренных зерен в несколько значений CTN (цветовой тест Neuhaus) и, очевидно, вкус окончательных обжаренных кофейных зерен. С целью воспроизведения как можно ближе к возможному профилю обжаривания, применяемому в контрольном аппарате, эти различия в измерениях предпочтительно учитывают во время процесса калибровки.

Эти различия могут быть связаны с положением второго датчика температуры внутри временной калибровочной камеры, с небольшими различиями механической конструкции временных калибровочных камер из-за отсутствия точности сборки, вариациями производственной линии, вариациями компонента, старением компонента.

Обычно эта регулировка предварительно определена в предыдущей операции калибровки второго временного датчика температуры. Эту калибровку второго временного датчика температуры выполняют по сравнению с уже отрегулированным датчиком.

Можно применять различные типы регулировки в зависимости от взаимосвязи между температурами двух датчиков.

В одном предпочтительном способе:

Tcal@ti-adjusted = K2probe.(Tcal@ti)2 + K1probe.Tcal@ti + Tprobe

причем:

Tprobe соответствует предварительно заданному смещению температуры, причем указанное предварительно заданное смещение температуры однозначно предварительно задано для по меньшей мере одного второго временного датчика температуры, введенного внутрь камеры аппарата для обжаривания, подлежащего калибровке, или для временной калибровочной камеры, заменяющей камеру аппарата для обжаривания, подлежащего калибровке, или равно 0 по умолчанию,

K1probe соответствует предварительно заданному температурному коэффициенту, причем указанный предварительно заданный температурный коэффициент однозначно предварительно задан для по меньшей мере одного второго временного датчика температуры, введенного внутрь камеры аппарата для обжаривания, подлежащего калибровке, или для временной калибровочной камеры, заменяющей камеру аппарата для обжаривания, подлежащего калибровке, или равен 1 по умолчанию,

K2probe соответствует предварительно заданному температурному коэффициенту, причем указанный предварительно заданный температурный коэффициент однозначно предварительно задан для по меньшей мере одного второго временного датчика температуры, введенного внутрь камеры аппарата для обжаривания, подлежащего калибровке, или для временной калибровочной камеры, заменяющей камеру аппарата для обжаривания, подлежащего калибровке, или равен 0 по умолчанию.

В процессе регулировки температуры на стадии c) во время воспроизведения предварительно заданной кривой Rset значение Tprobe и/или значение K1probe, и/или значение K2probe могут изменяется в зависимости от времени и/или температуры.

Было отмечено, что различие между двумя датчиками температуры усиливается при более высоких температурах. Соответственно, значение коэффициентов Tprobe, K1probe и K2probe может изменяться во время воспроизведения предварительно заданной кривой Rset стадии c) по мере изменений температуры.

Вышеуказанный предпочтительный режим использует регулировку температуры на основе полинома, при этом можно применять другие типы регулировки.

В одном конкретном режиме приведенного выше варианта осуществления способа калибровки:

- стадия d) происходит одновременно со стадией c), и

- на стадии c) во время воспроизведения предварительно заданной кривой Rset в предварительно заданные моменты времени tref i вычисляют соответствующее соотношение Tref@tref i/Tcal@tref i и непосредственно применяют коррекцию:

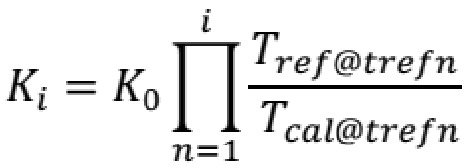

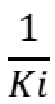

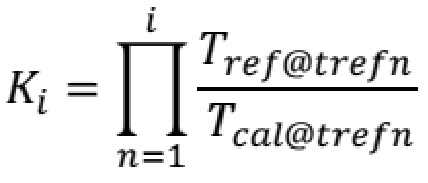

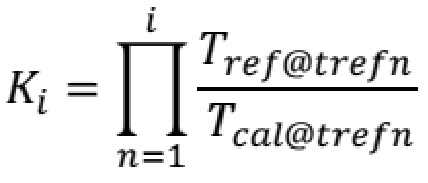

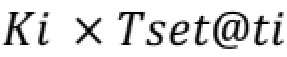

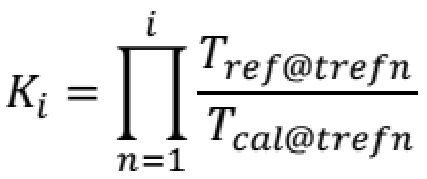

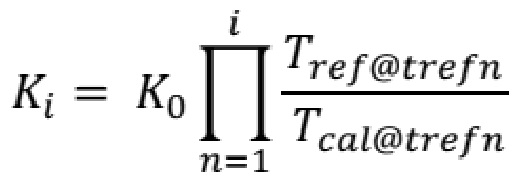

или к температурам Tset, предоставленным с помощью кривых обжаривания для воспроизведения, причем указанная коррекция представляет собой коэффициент умножения Ki, определяемый следующим образом:

где K0 предварительно задан или по умолчанию равен 1,

или

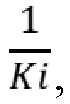

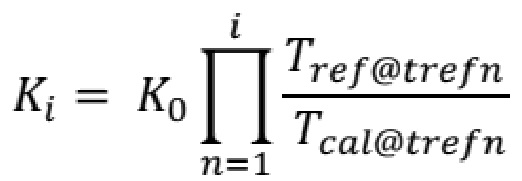

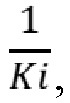

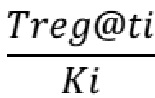

к температуре Treg, измеренной первым датчиком (5) температуры, причем указанная коррекция представляет собой коэффициент умножения

- на стадии e), на основании последнего определенного соотношения Ki на стадии c), калибруют аппарат (X) для обжаривания путем применения:

указанного коэффициента Ki коррекции к температурам T@ti, предоставленным с помощью кривых обжаривания, для воспроизведения аппаратом (X) для обжаривания или

указанного коэффициента  к температуре Treg, измеренной первым датчиком температуры.

к температуре Treg, измеренной первым датчиком температуры.

K0 обычно соответствует предварительно заданному коэффициенту, предварительно определенному для серии аналогичных изготовленных устройств.

Фактически аппарат для обжаривания, подлежащий калибровке, обычно является частью серии аппаратов, изготовленных аналогичным образом. Эта серия аппаратов, изготовленных аналогичным образом, может представлять собой устройства, содержащие те же элементы, которые собраны таким же образом, соответствующим, например, конкретной модели или конструкции аппарата или даже одной партии продукции.

Если первый аппарат серии уже откалибровано, а его коррекция коэффициента умножения Ki предварительно задана, то указанная коррекция или округленное значение указанной коррекции может быть непосредственно применено в процессе калибровки других аппаратов серии в качестве предварительно заданного коэффициента K0. Преимущество заключается в том, что способ калибровки становится более коротким.

Если этот заданный коэффициент K0 не известен, например, после изготовления аппаратов для обжаривания нового типа или вследствие использования новых устройств в производстве (новый рабочий орган подачи воздуха, новый нагреватель), то K0 имеет значение 1.

Альтернативно, K0 может соответствовать предварительно заданному коэффициенту, определяемому в зависимости от условий окружающей среды, таким как температура или влажность за пределами аппарата (X) для обжаривания. Если во время процесса калибровки условия окружающей среды соответствуют обычным условиям окружающей среды, таким как температура в диапазоне от 20 до 25°C и влажность примерно 60%, то этот коэффициент может иметь значение 1. На основании предварительной калибровки одного и того же устройства в различных условиях окружающей среды могут быть предварительно определены различные значения для этого коэффициента в зависимости от условий окружающей среды и сохранены в справочной таблице для дальнейших операций калибровки.

В завершение, K0 может соответствовать комбинации, которая представляет собой умножение указанного выше предварительно заданного коэффициента, специально предварительно определенного для серии устройств, и вышеописанного коэффициента, определяемого в зависимости от условий окружающей среды.

Как указано выше, в вышеуказанном конкретном режиме, значение температуры Tcal@ti, измеренное на по меньшей мере одном втором датчике температуры на стадии c), можно регулировать до отрегулированного значения Tcal@ti-adjusted, зависящего от второго временного датчика температуры или временной калибровочной камеры, используемой в процессе калибровки аппарата для обжаривания.

В приведенном выше конкретном режиме на стадии c), если для последовательных tref i соответствующие вычисленные соотношения Tref@tref i/Tcal@tref i сходятся к одному фиксированному значению, например Tref@tref i/Tcal@tref i отличается менее чем на 2% от Tref@tref i-1/Tcal@tref i-1, то стадия c) может быть прекращена, а последний вычисленный коэффициент коррекции Ki можно использовать в качестве последнего определенного соотношения на стадии d).

Фактически это означает, что коррекция температуры в контуре регулирования уже достигнута и что продолжение операции не обеспечит лучшей коррекции.

В этом конкретном режиме на стадии c), если в случае последовательных tref i соответствующие вычисленные соотношения Tref@tref i/Tcal@tref i не сходятся к одному фиксированному значению, в частности, сильно отличаются от предыдущего вычисленного соотношения Tref@tref i-1/Tcal@tref i-1 и следующего вычисленного соотношения Tref@tref i+1/Tcal@tref i+1, то процесс калибровки может быть прекращен.

Когда соответствующие вычисленные соотношения Tref@tref i/Tcal@tref i не сходятся с течением времени, например, колеблются, это означает, что можно определить отсутствие коррекции температуры в контуре регулирования. Процесс калибровки не может быть реализован.

В этом случае процесс калибровки можно перезапустить для проверки того, была ли проблема временной, и может ли процесс калибровки быть успешно реализован. Если нет, отсутствие калибровки может отражать тот факт, что аппарат для обжаривания имеет дефект, особенно при управлении нагревательным устройством.

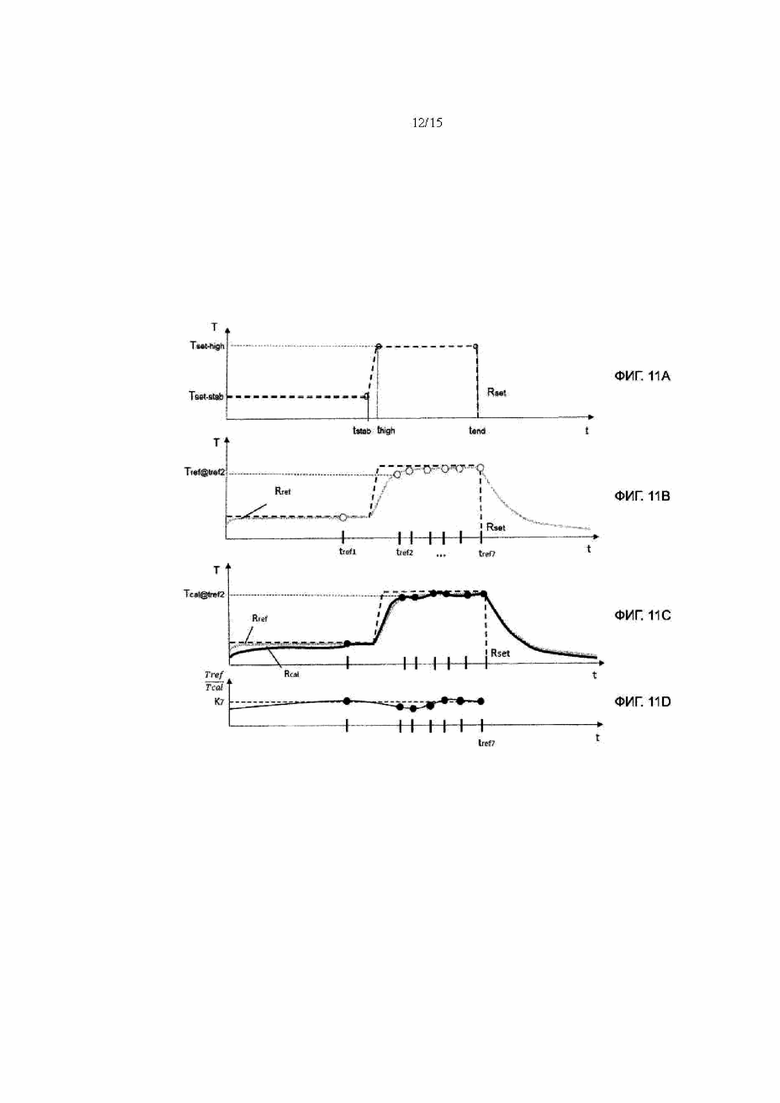

Предпочтительно предварительно заданная кривая Rset обеспечивает набор точек (Tset@tset i ; tset i), и последовательно содержит:

- на первой фазе пологая часть графика температуры Tset при фиксированной температуре Tset-stab, предпочтительно примерно 40°C, затем

- на второй фазе: увеличение температуры Tset от Tset-stab до более высокой температуры Tset-high, затем

- на третьей фазе пологая часть графика температуры Tset при указанной температуре Tset-high,

- необязательно воспроизведение второй и третьей фаз при более высокой температуре, чем Tset-high.

В первой фазе фиксированную температуру Tset-stab предпочтительно определяют как температуру, которая может быть легко достигнута аппаратом для обжаривания, независимо от температуры окружающей среды помещения, в которой он используется. В соответствии с географическим расположением (теплая или холодная географическая зона) и типом магазина (открытый снаружи или в помещении с кондиционированием воздуха) температура Tset-stab примерно 40°C может быть определена как легко достижимая путем охлаждения при температурах окружающей среды выше 40°C и легко достижимая путем нагревания при температуре окружающей среды ниже 40°C.

Во второй фазе увеличение может зависеть от типа нагревательного устройства, используемого в аппарате для обжаривания, и, в частности, от типа регулирования мощности, подаваемой на нагревательное устройство.

Предпочтительно предварительно заданная кривая содержит конечную фазу охлаждения, при которой нагревание прекращают до уменьшения температуры и возвращения Tset-stab.

Если в процессе калибровки используют вышеуказанную предварительно заданную кривую с по меньшей мере тремя фазами, где:

- стадия d) происходит одновременно со стадией c), и

- на стадии c) во время воспроизведения предварительно заданной кривой Rset, в заданные моменты времени tref i, сравнивают соответствующие температуры Tref@tref i и Tcal@tref и непосредственно применяют коррекцию к температуре Treg, измеренной первым датчиком температуры внутри системы управления аппарата для обжаривания или к температурам Tset@ti, предоставленным с помощью кривой обжаривания Rset для воспроизведения внутри системы управления аппарата для обжаривания,

и

- на стадии e) калибруют аппарат для обжаривания на основании последней коррекции на стадии c) путем применения указанной коррекции к температуре Treg, измеренной первым датчиком температуры внутри системы управления аппарата для обжаривания, или к температурам T@ti, предоставляемым кривыми обжаривания для воспроизведения внутри системы управления аппарата для обжаривания,

затем:

определяют по меньшей мере один заданный момент времени tref i на участках кривой Rset, содержащих пологую часть графика, предпочтительно один заданный момент времени tref i определяют в первой фазе и по меньшей мере два заданных момента времени tref i определяют в третьей фазе, и необязательно по меньшей мере два заданных момента времени tref i определяют при воспроизведении второй и третьей фаз при более высокой температуре, чем Tset-high.

Если в процессе калибровки используют вышеуказанную предварительно заданную кривую с по меньшей мере тремя фазами, где:

- стадия d) происходит одновременно со стадией c), и

- на стадии c) во время воспроизведения предварительно заданной кривой Rset в предварительно заданные моменты времени tref i вычисляют соответствующее соотношение Tref@tref i/Tcal@tref i и непосредственно применяют коррекцию:

или к температурам Tset, предоставленным с помощью кривых обжаривания для воспроизведения, причем указанная коррекция представляет собой коэффициент умножения Ki, определяемый следующим образом:

где K0 предварительно задан или по умолчанию равен 1,

или

к температуре Treg, измеренной первым датчиком температуры, причем указанная коррекция представляет собой коэффициент умножения

- на стадии e), на основании последнего определенного соотношения Ki на стадии c), калибруют аппарат (X) для обжаривания путем применения:

указанного коэффициента Ki коррекции к температурам T@ti, предоставленным с помощью кривых обжаривания, для воспроизведения аппаратом (X) для обжаривания или

указанного коэффициента  к температуре Treg, измеренной первым датчиком температуры.

к температуре Treg, измеренной первым датчиком температуры.

затем предпочтительно во время стадии c):

если во время первой фазы для последовательных tref i соответствующие вычисленные соотношения Tref@tref i/Tcal@tref i сходятся, например Tref@tref i/Tcal@tref i отличается менее чем на 2% от предыдущего вычисленного соотношения Tref@tref i-1/Tcal@tref i-1, то первую фазу сокращают.

В этом случае вторую фазу предварительно заданной кривой применяют раньше.

Аналогично, предпочтительно во время стадии c) если во время третьей фазы для последовательных tref i соответствующие вычисленные соотношения Tref@tref i/Tcal@tref i сходятся, например Tref@tref i/Tcal@tref i отличается менее чем на 2% от предыдущего вычисленного соотношения Tref@tref i-1/Tcal@tref i-1, то третью фазу сокращают.

В этом случае и если предварительно заданная кривая содержит по меньшей мере одну дополнительную фазу, то указанные дополнительные фазы применяют раньше.

Аналогично, предпочтительно во время стадии c) если во время третьей фазы для последовательных tref i соответствующие вычисленные соотношения Tref@tref i/Tcal@tref i не сходятся к одному фиксированному значению, то третью фазу удлиняют.

Независимо от варианта осуществления способ калибровки может включать стадию получения информации относительно условий окружающей среды, таких как температура и/или влажность за пределами аппарата для обжаривания, и:

- на стадии e) коррекция может быть модифицирована на основе указанной информации. Например, коррекция содержит смещение.

или

- предварительно заданная кривая модифицирована путем применения смещения к температуре. Например, если эта предварительно заданная кривая имеет пологую часть графика в первой фазе, данная пологая часть графика смещена.

Независимо от варианта осуществления, предпочтительно в процессе калибровки после стадии c), когда воспроизводят предварительно заданную кривую Rset, аппарат для обжаривания охлаждают до температуры примерно 40°C.

Данная стадия охлаждения гарантирует возвращение аппарата для обжаривания в состояние, позволяющее выполнять последующую операцию обжаривания или другую операцию калибровки. Это охлаждение обычно достигается путем прекращения нагревания, поддерживая при этом поток воздуха внутри камеры.

Независимо от варианта осуществления способ калибровки может быть реализован по запросу, в частности, в первый раз после изготовления аппарата для обжаривания или после операции ремонта или технического обслуживания указанного аппарата, поскольку эти последние операции могут оказывать прямое воздействие на нагревательное устройство и его взаимосвязь с камерой внутри аппарата или после перемещения или транспортировки аппарата, во время которого аппарат может подвергаться ударам.

Процесс калибровки может быть реализован автоматически, например, с фиксированными интервалами времени или после определенного времени использования. Некоторые части аппарата для обжаривания, например прокладки или уплотнения, могут быть повреждены после определенного времени работы, в частности, в условиях горячей обжарки, которые будут непосредственно влиять на калибровку аппарата.

Система управления аппарата может быть выполнена с возможностью отображения предупреждения на данной стадии для того, чтобы предложить оператору управлять процессом калибровки.

В конце операции калибровки, если калибровка не удалось из-за невозможности определить коррекцию, система управления аппарата может быть выполнена с возможностью отображения предупреждения для того, чтобы предложить оператору повторно запустить процесс калибровки и/или управлять аппаратом и в конечном итоге восстановить его работу.

Если аппарат содержит интерфейс связи для связи с удаленным ресурсом, при необходимости, оператор может отображать предупреждение.

Предпочтительно аппарат содержит пользовательский интерфейс, а система управления может быть выполнена с возможностью входа в режим калибровки, реализующий процесс калибровки, доступный через пользовательский интерфейс.

В режиме калибровки система управления может быть выполнена с возможностью направления оператору запроса для введения по меньшей мере одного второго датчика температуры внутрь камеры или для замены камеры калибровочной камерой, причем указанная калибровочная камера содержит по меньшей мере один второй датчик температуры. Пользовательский интерфейс может отображать схемы, чтобы демонстрировать операцию введения временного второго датчика температуры или временной калибровочной камеры.

Способ может быть реализован непосредственно в системе управления аппарата для обжаривания или на компьютере, или на мобильном устройстве, таком как смартфон или планшет, причем эти устройства соединены с аппаратом для обжаривания. Соединение может быть удаленным или проводным.

Предпочтительно в варианте осуществления, в котором нагревательное устройство аппарата для обжаривания содержит рабочий орган подачи воздуха и нагреватель, перед осуществлением стадии a) процесса калибровки калибруют рабочий орган подачи воздуха.

Калибровка включает стадию регулировки значения потока воздуха, подаваемого в аппарат для обжаривания, до значения потока воздуха, подаваемого в контрольный аппарат для обжаривания.

Краткое описание графических материалов

Различные варианты осуществления настоящего изобретения будут далее рассмотрены на примере со ссылкой на следующие ниже графические материалы, в которых:

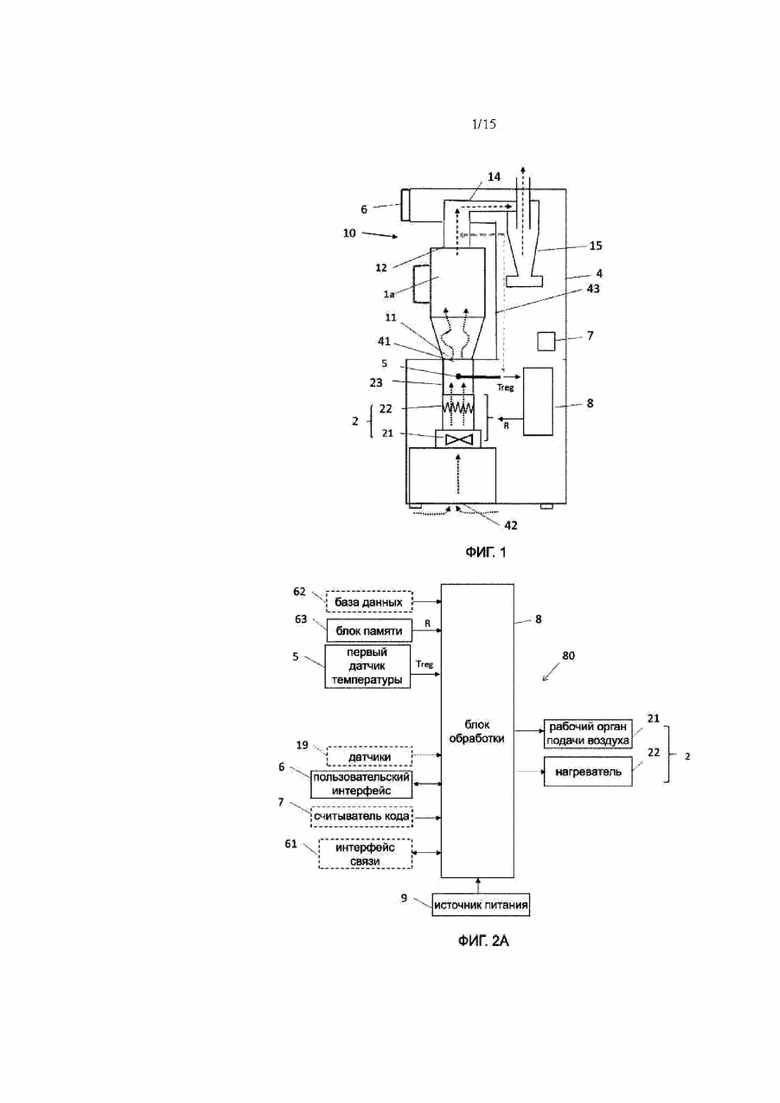

на фиг. 1 представлен схематический вид аппарата для обжаривания системы в соответствии с настоящим изобретением;

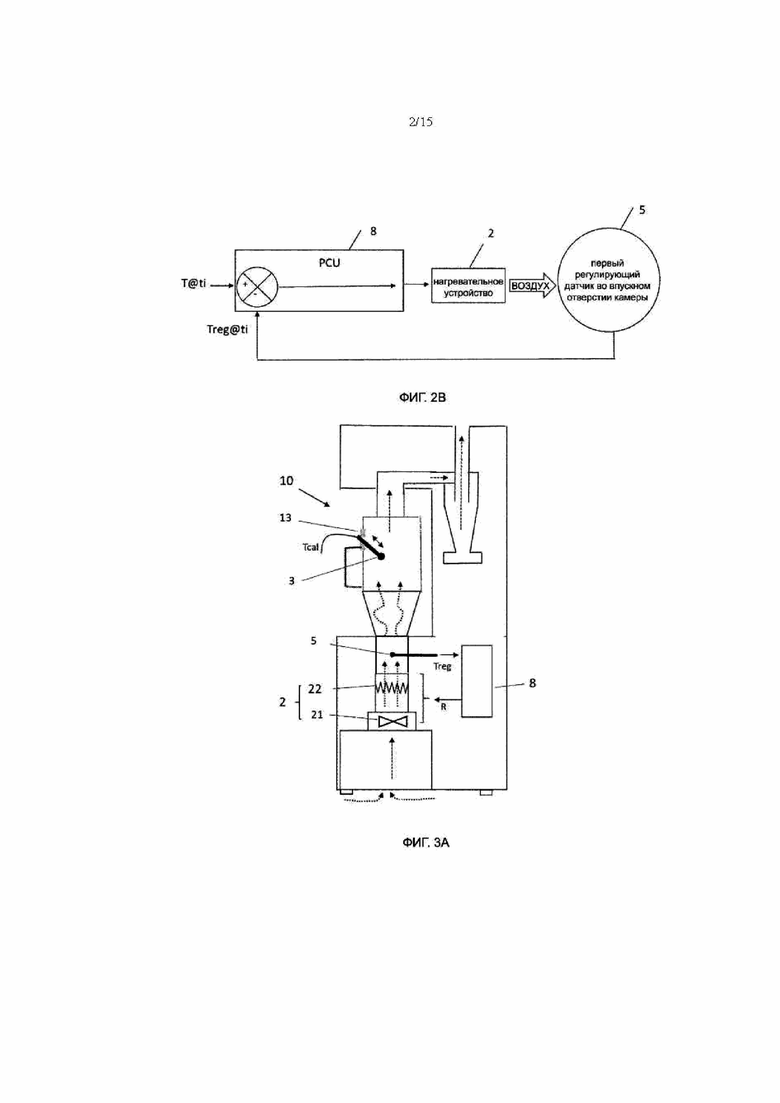

на фиг. 2A представлена блок-схема системы управления аппаратом, показанным на фиг. 1 для операции обжаривания;

на фиг. 2B показан контур обратной связи регулирования температуры;

на фиг. 3A, 3B, 3C показаны различные варианты осуществления системы в отношении временного введения по меньшей мере одного второго датчика температуры внутрь аппарата для обжаривания для измерения температуры внутри обжарочной камеры;

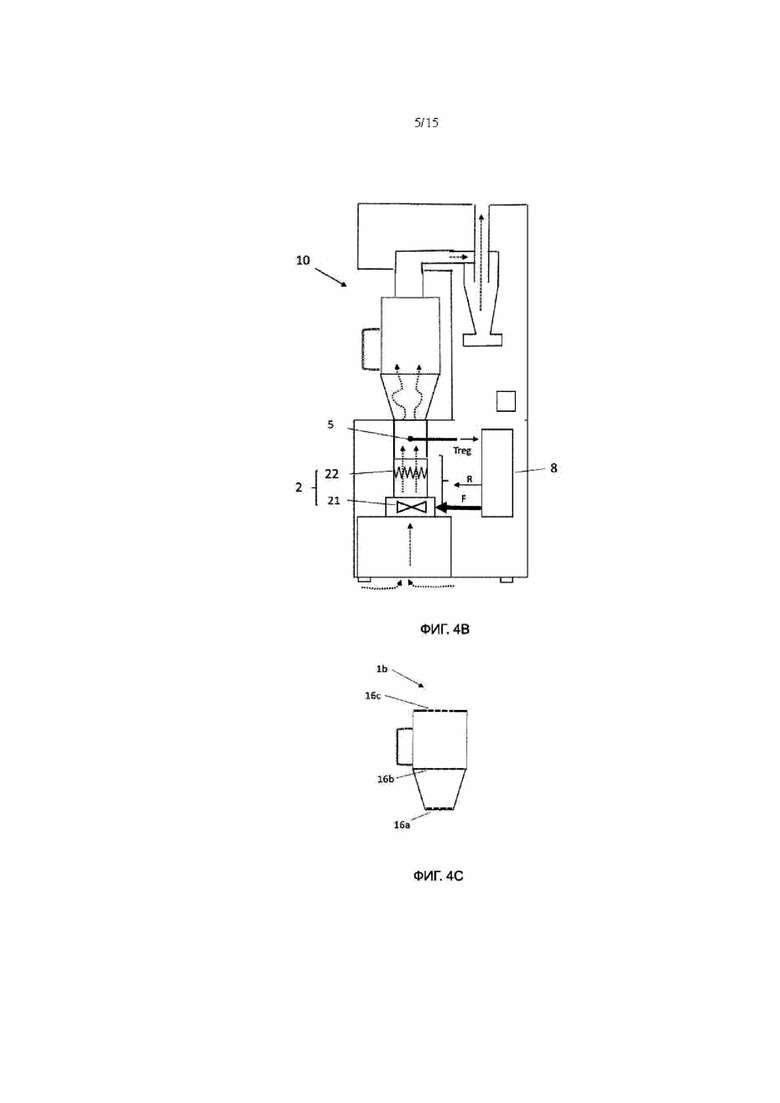

на фиг. 4A, 4B, 4C, 4D показаны различные варианты осуществления системы в отношении средств, выполненных с возможностью обеспечения временной потери давления потока горячего воздуха внутри камеры, в то время как в камере отсутствуют кофейные зерна, для имитации наличия зерен;

на фиг. 5A–5D схематически представлены различные калибровочные камеры;

на фиг. 6A и 6B представлена система в соответствии с изобретением при операциях обжаривания и калибровки соответственно;

на фиг. 7A и 7B представлен аппарат для обжаривания со встроенной специальной калибровочной камерой в соответствии с изобретением при операциях обжаривания и калибровки соответственно;

на фиг. 8 показан вариант осуществления способа калибровки с помощью системы, содержащей аппарат согласно фиг. 1;

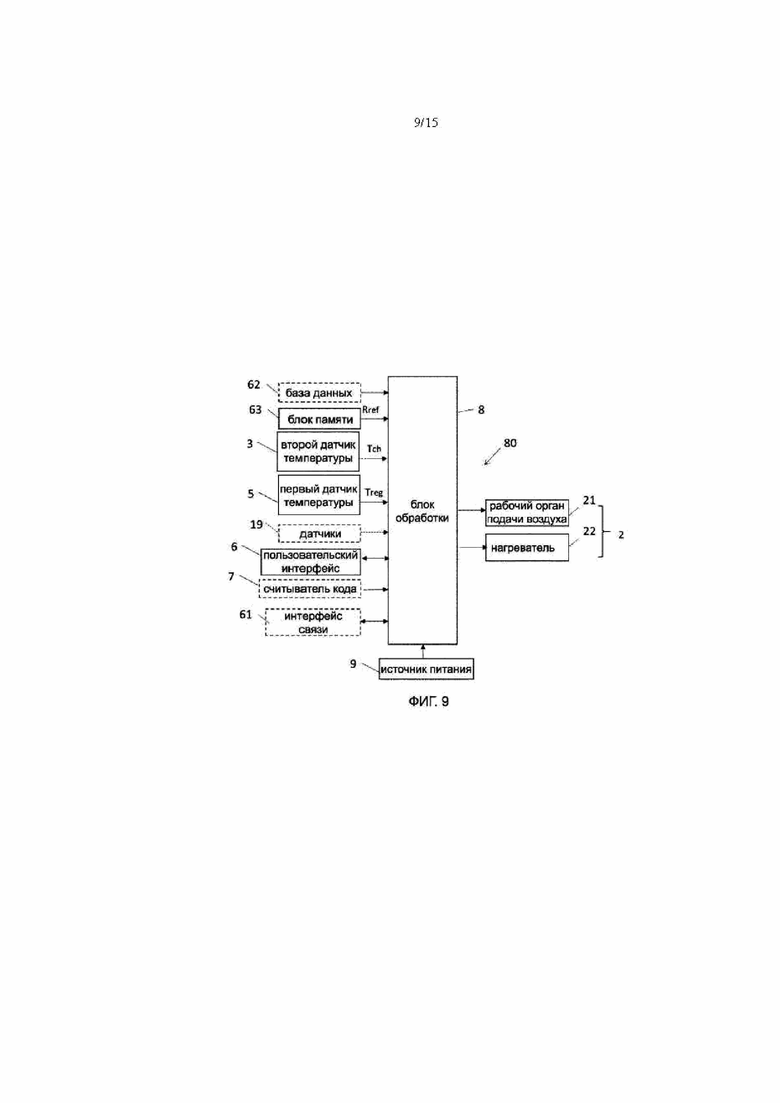

на фиг. 9 показана блок-схема системы управления системы, показанной на фиг. 8, для обеспечения возможности реализации способа калибровки;

на фиг. 10A–10D показан вариант реализации способа калибровки с помощью системы в соответствии с изобретением;

на фиг. 11A–11D показаны альтернативные кривые, которые могут быть использованы и получены в варианте осуществления, показанном на фиг. 10A и 10B;

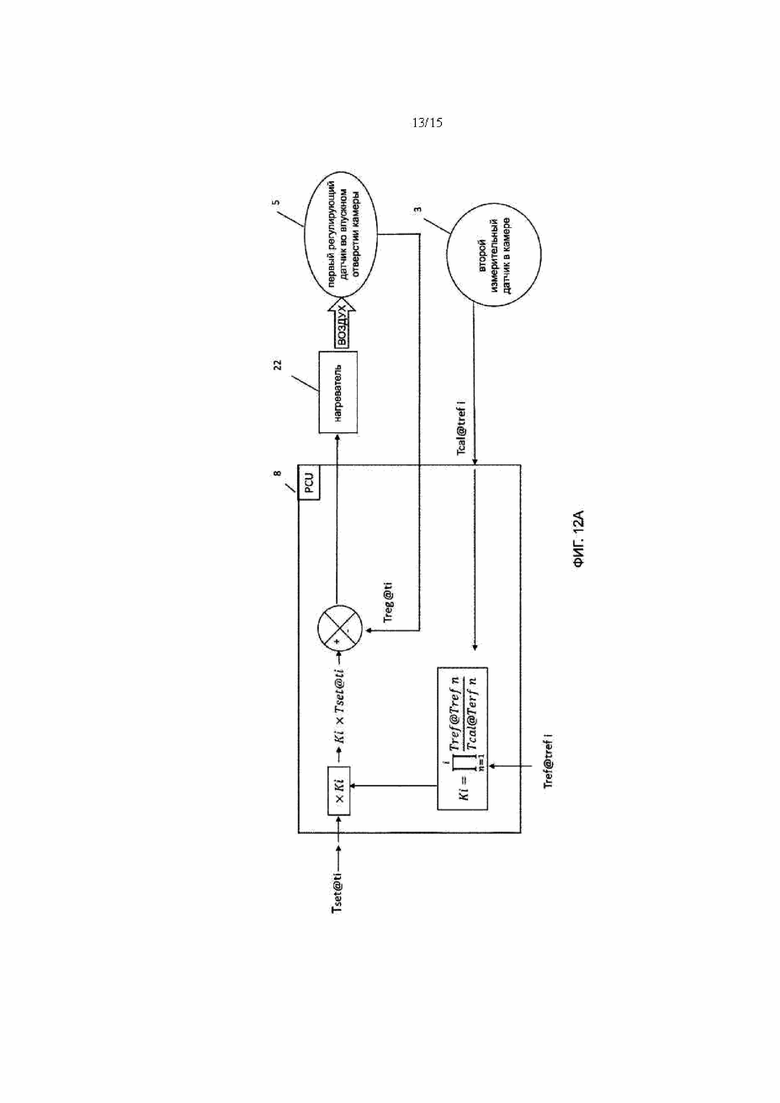

на фиг. 12A показан замкнутый контур обратной связи регулировки температуры в процессе калибровки, показанной на фиг. 10B и фиг. 11A–11D;

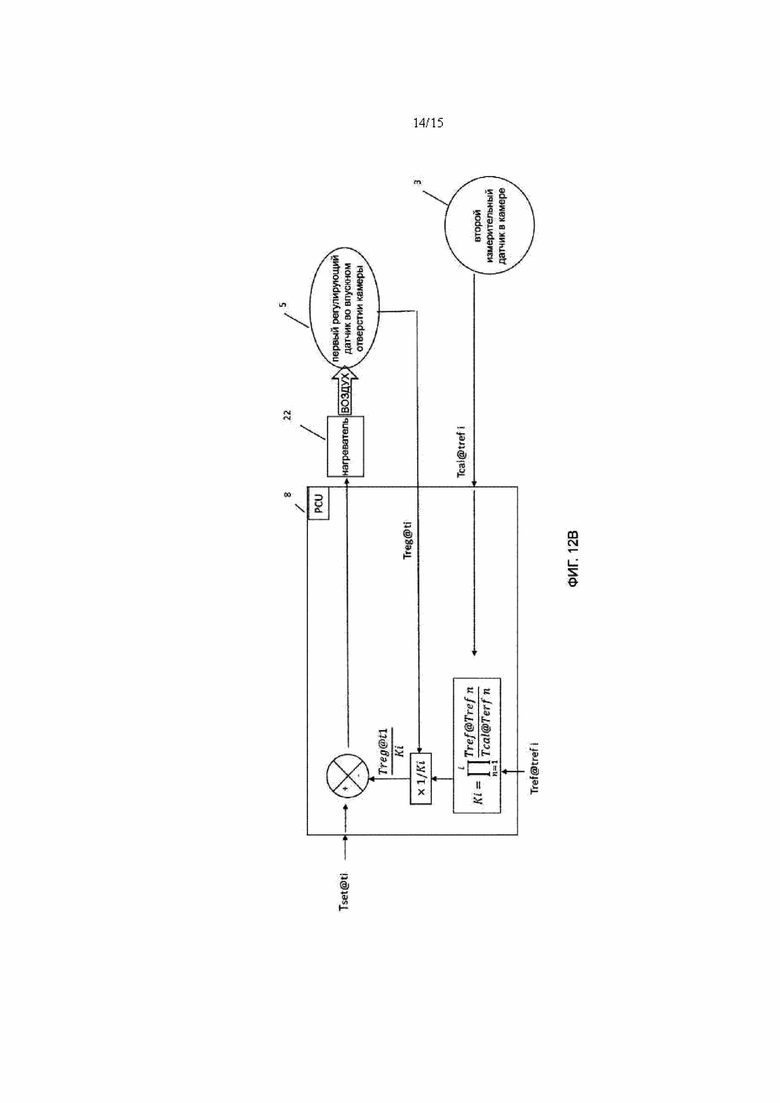

на фиг. 12B показан способ калибровки, альтернативный реализованному на фиг. 12A;

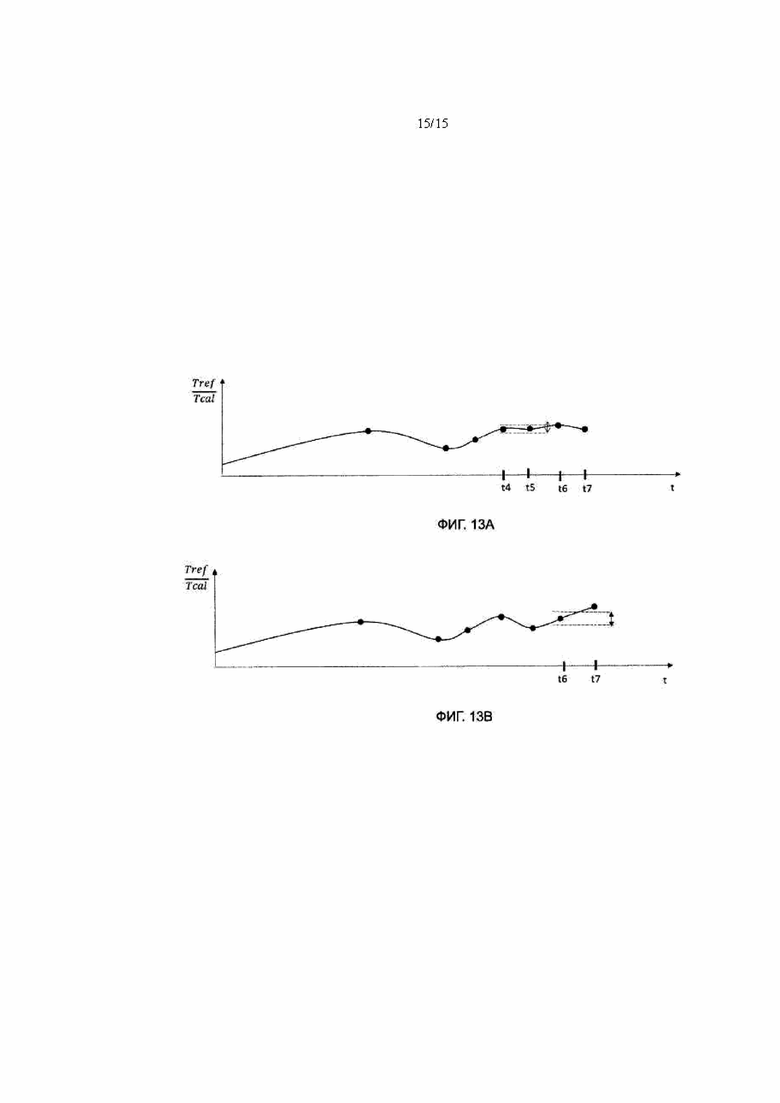

на фиг. 13A и 13B показаны кривые, которые являются альтернативами кривой, показанной на фиг. 11D.

Подробное описание примеров осуществления

Аппарат для обжаривания

На фиг. 1 представлен схематический вид сбоку части аппарата 10 для обжаривания. Функционально аппарат 10 для обжаривания выполнен с возможностью обжаривания кофейных зерен, удерживаемых внутри камеры 1, посредством потока горячего воздуха, подаваемого внутрь данной камеры. На первом уровне аппарат содержит: корпус 4, блок обжаривания и систему 80 управления. Далее приведено последовательное описание перечисленных компонентов.

Блок обжаривания аппарата для обжаривания

Блок обжаривания выполнен с возможностью приема и обжаривания кофейных зерен.

Блок обжаривания, как правило, содержит на втором уровне аппарата для обжаривания 10: камеру 1 и нагревательное устройство 2, описание которых приведено в порядке их следования.

Камера 1 выполнена с возможностью приема и удержания кофейных зерен, подаваемых оператором. В предпочтительном варианте осуществления камера 1 выполнена с возможностью извлечения из корпуса 4. Камера может быть помещена рядом с аппаратом для обжаривания:

- для загрузки или извлечения кофейных зерен, или

- для очистки и технического обслуживания камеры после ее извлечения, или

- для очистки вертикальной части 43 корпуса позади камеры.

Отверстие 11 в нижней части камеры выполнено с возможностью пропускания через него воздуха, в частности, оно может представлять собой перфорированную пластину, на которой могут лежать зерна и через которую воздух может проходить снизу вверх. Камера 1 содержит ручку, которая позволяет пользователю извлекать камеру из корпуса и доставать обжаренные зерна.

Сборник 15 половы сообщается по потоку с выходом 12 камеры посредством канала 14 для дыма, который принимает полову, которая постепенно отделяется от зерен и из-за низкой плотности сдувается с помощью дыма в сборник половы.

Нагревательное устройство 2 содержит рабочий орган 21 подачи воздуха и нагреватель 22.

Рабочий орган 21 подачи воздуха выполнен с возможностью создания потока воздуха (пунктирные стрелки) в направлении нижней части 11 камеры. Сформированный поток выполнен с возможностью нагрева зерен, а также перемешивания и подъема зерен. В результате осуществляется равномерный нагрев зерен. В частности, рабочий орган подачи воздуха может представлять собой вентилятор, приводимый в действие с помощью двигателя. Внутри основания корпуса могут быть обеспечены отверстия 42 для подачи воздуха, предназначенные для подачи воздуха внутрь корпуса, причем рабочий орган подачи воздуха подает этот воздух снизу вверх по каналу 23 к выпускному отверстию 41 для подачи воздуха в направлении камеры 1, как показано пунктирными стрелками.

Нагреватель 22 выполнен с возможностью нагрева потока воздуха, сформированного рабочим органом 21 подачи воздуха. В конкретном показанном варианте осуществления нагреватель представляет собой электрическое сопротивление, расположенное между вентилятором 21 и отверстием 11 в нижней части камеры, в результате чего поток воздуха нагревается перед поступлением в камеру 1, чтобы нагревать и поднимать зерна. Могут использоваться другие типы нагревателя, такие как электрический резистор, керамический нагреватель, источник галогена, источник инфракрасных волн и/или источник микроволн.

Нагреватель 22 и/или рабочий орган 21 подачи воздуха выполнен (-ы) с возможностью применения к зернам профиля обжаривания, причем этот профиль обжаривания определяется как кривая зависимости температуры от времени.

Когда камера установлена в корпусе, нижняя часть камеры герметично соединяется с выпускным отверстием 41 для выпуска воздуха во избежание утечки горячего воздуха через соединение.

Верхнее отверстие 12 камеры соединено с устройством для откачки дыма и частиц (не показано).

Хотя описание изобретения приведено для обжарочной машины с псевдоожиженным слоем горячего воздуха, изобретение не ограничено конкретно этим типом аппарата для обжаривания. Также могут быть использованы обжарочные машины барабанного типа и другие виды обжарочных машин.

Аппарат для обжаривания содержит по меньшей мере один первый датчик 5 температуры для регулирования температуры воздуха, подаваемого нагревательным устройством 2. Этот первый датчик температуры расположен снаружи камеры 1 внутри канала 23, направляя горячий воздух, подаваемый нагревательным устройством 2 в нижнюю часть камеры 11, которая расположена выше по потоку от камеры.

В альтернативном менее предпочтительном режиме по меньшей мере один первый датчик 51 температуры для регулирования температуры воздуха, подаваемого нагревательным устройством 2, может быть расположен ниже по потоку от камеры. Этот датчик может загрязниться из-за дыма во время операции обжаривания.

В другом альтернативном менее предпочтительном режиме аппарат может содержать оба первых датчика 5, 51 температуры для регулирования температуры воздуха, подаваемого нагревательным устройством 2. Для регулирования нагревательного устройства 2 используют среднее значение измеренных температур.

Аппарат 10 для обжаривания, как правило, содержит пользовательский интерфейс 6, который позволяет отображать и вводить информацию.

Аппарат для обжаривания может содержать считыватель 7 кода, предназначенный для считывания кода, соответствующего типу кофейных зерен, например, указанного на упаковке для кофейных зерен. Предпочтительно, чтобы считыватель кода располагался в аппарате таким образом, чтобы оператор мог легко поднести к нему код. Считыватель кода предпочтительно расположен на передней стороне аппарата, например, рядом с пользовательским интерфейсом 6 аппарата. Соответственно, информация, предусмотренная в коде, может быть мгновенно отображена на дисплее расположенного рядом пользовательского интерфейса 6.

Система управления аппарата для обжаривания

Далее в настоящем документе будет рассмотрена система 80 управления со ссылкой на фиг. 1, 2A и 2B: система 80 управления выполнена с возможностью управления компонентами аппарата для обжаривания кофейных зерен. Система 80 управления, как правило, содержит на втором уровне аппарата для обжаривания: пользовательский интерфейс 6, блок 8 обработки, датчик 5 наружной температуры, источник 9 питания, блок 63 памяти, необязательно базу данных 62, датчики 19, интерфейс 61 связи для удаленного соединения, считыватель 7 кода или любую комбинацию этих устройств.

Пользовательский интерфейс 6 содержит аппаратное обеспечение, позволяющее пользователю взаимодействовать с блоком 8 обработки посредством сигнала пользовательского интерфейса. Более конкретно, пользовательский интерфейс получает команды от пользователя, сигнал пользовательского интерфейса передает указанные команды в блок 8 обработки в виде входных данных. Такие команды могут, например, представлять собой инструкцию для осуществления способа обжаривания, и/или настройки рабочего параметра аппарата 10 для обжаривания, и/или включения или выключения питания аппарата 10 для обжаривания. Блок 8 обработки может также передавать сигнал обратной связи на пользовательский интерфейс 6 в рамках процесса обжаривания, например, чтобы указать на начало процесса обжаривания или сообщить о выборе параметра, связанного с процессом, или указать на изменение параметра в ходе реализации способа или подать предупредительный сигнал.

Кроме того, пользовательский интерфейс можно использовать для инициирования режима калибровки аппарата для обжаривания.

Аппаратное обеспечение пользовательского интерфейса может содержать любое (-ые) подходящее (-ие) устройство (-а), например, аппаратное обеспечение содержит одно или более из следующего: кнопку, такую как кнопка джойстика, ручка или нажимная кнопка, джойстик, светодиоды, графические или символьные ЖК-дисплеи, графический экран с сенсорным датчиком и/или кнопки по краю экрана. Пользовательский интерфейс 6 может быть выполнен в виде единого блока или множества отдельных блоков.

Часть пользовательского интерфейса также может находиться в мобильном приложении, если в аппарате предусмотрен интерфейс 61 связи, как описано ниже. В этом случае по меньшей мере часть входных и выходных данных могут передаваться на мобильное устройство через интерфейс 61 связи.

Датчики 19 и датчик 5 температуры выполнены с возможностью передачи входного сигнала на блок 8 обработки для регулирования процесса обжаривания и/или состояния аппарата для обжаривания. Входной сигнал может представлять собой аналоговый или цифровой сигнал. Датчики 19, как правило, содержат по меньшей мере один датчик 5 температуры и необязательно один или более из следующих датчиков: датчик уровня, связанный с камерой 1, датчик расхода воздуха, датчик положения, связанный с камерой и/или сборником половы.

Может быть обеспечен считыватель 7 кода, выполненный с возможностью считывания кода, например с упаковки для кофейных зерен, и также способный автоматически обеспечивать ввод данных, которые идентифицируют кофейные зерна типа Cn, подаваемые в камеру 1.

Блок 8 обработки, как правило, содержит память, компоненты ввода-вывода системы, смонтированные на интегральной схеме, как правило, в виде микропроцессора или микроконтроллера. Блок 8 обработки может содержать другие подходящие интегральные схемы, такие как: ASIC, программируемое логическое устройство, такое как PAL, СПЛИС, ПЛИС, PSoC, систему на микросхеме (SoC), аналоговую интегральную схему, такую как контроллер. Для таких устройств, в случае необходимости, вышеуказанный программный код может считаться программируемой логикой или дополнительно содержать программируемую логику. Блок 8 обработки может также содержать одну или более из перечисленных выше интегральных схем. В качестве примера последнего можно привести несколько интегральных схем, взаимодействующих друг с другом в рамках модульной схемы, например подчиненная интегральная схема управляет пользовательским интерфейсом 6, связанным с главной интегральной схемой для управления аппаратом 10 для обжаривания.

Источник 9 питания выполнен с возможностью обеспечения электроэнергией указанных управляемых компонентов и блока 8 обработки. Источник 9 питания может содержать различные средства, такие как аккумулятор или блок, для получения и регулирования основного сетевого электропитания. Источник 9 питания может быть функционально связан с частью пользовательского интерфейса 6 для включения или выключения питания аппарата 10 для обжаривания.

Блок 8 обработки, как правило, содержит блок 63 памяти для хранения команд в виде программного кода и необязательно данных. Для этого блок памяти, как правило, содержит: энергонезависимое запоминающее устройство, например СППЗУ, ЭСППЗУ или флеш-память, для хранения программного кода и рабочих параметров в виде инструкций; энергозависимое запоминающее устройство (ОЗУ) для временного хранения данных. Блок памяти может содержать отдельную и/или интегрированную (например, на полупроводниковом кристалле) память. Для программируемых логических устройств инструкции могут храниться в виде программируемой логики.

Команды, которые хранятся в блоке 63 памяти, в упрощенном виде представляют собой программу обжаривания кофейных зерен.

Система 80 управления выполнена с возможностью применения этой программы обжаривания кофейных зерен посредством контроля нагревательного устройства 2, т.е. в конкретном варианте осуществления, показанном на фиг. 1, при помощи рабочего органа подачи воздуха 21 и/или нагревателя 22 с использованием сигнала датчика 5 наружной температуры.

При выполнении программы обжаривания кофейных зерен может осуществляться управление указанными компонентами с применением выборочной информации, закодированном в коде, и/или другой информации, которая может храниться в виде данных в блоке 63 памяти, или поступать из удаленного источника через интерфейс связи 61 и/или в виде входных данных, введенных через пользовательский интерфейс 6 и/или сигнал датчиков 19.

В частности, система управления 80 выполнена с возможностью применения кривой R обжаривания, обеспечивающей температуры T@t1, T@t2, … T@tfinal, применяемые в отдельные последовательные моменты времени t1, t2, …, tfinal соответственно.

С этой целью блок 8 обработки выполнен с возможностью:

- приема входных данных Treg@ti от датчика 5 наружной температуры,

- обработки исходных данных в соответствии с кривой R обжаривания,

- обеспечения выходных данных, представляющих собой кривую R. Более конкретно выходные данные содержат управление по меньшей мере нагревателем 22 и рабочим органом 21 подачи воздуха.

Температура, измеренная датчиком 5 температуры, используется для регулирования мощности нагревателя 22 и/или рабочего органа 21 подачи воздуха в контуре обратной связи, чтобы применить к зернам кривую обжаривания, например, как показано на фиг. 2B.

В проиллюстрированном замкнутом контуре обратной связи температуру Treg@ti измеряют на датчике 5 наружной температуры сравнивают с температурой T@ti кривой обжаривания для воспроизведения. В зависимости от разности температур нагревательное устройство 2 функционирует для компенсации разности температур.

В зависимости от типа управления, применяемого в обжарочной машине, нагреватель 22 может запитываться с одной предварительно определенной мощностью, что означает постоянство его температуры, и в этом случае мощность рабочего органа 21 подачи воздуха может регулироваться на основе температуры, регулируемой датчиком 5, таким образом, чтобы изменять время контакта с нагревателем проходящего через него потока воздуха.

В альтернативном варианте осуществления рабочий орган 21 подачи воздуха может иметь одну предварительно заданную мощность, что означает постоянство скорости воздушного потока, и в этом случае мощность нагревателя 22 можно регулировать на основе температуры, контролируемой датчиком 5, таким образом, чтобы нагревать больше или меньше воздуха во время его прохождения через нагреватель.

В последнем альтернативном варианте осуществления как нагревателем 22, так и рабочим органом 21 подачи воздуха можно управлять на основе данных регулирования температуры датчиком 5.

Система 80 управления может содержать интерфейс 61 связи для обмена данными между аппаратом 10 для обжаривания и другим устройством и/или системой, такой как серверная система, мобильное устройство и/или физически отделенное измерительное устройство 3. Интерфейс 61 связи можно применять для передачи и/или приема информации, относящейся к способу обжаривания кофейных зерен, такой как информация о способе обжаривания, типе зерен, количестве зерен. Интерфейс 61 связи может содержать первый и второй интерфейсы связи для обмена данными с несколькими устройствами одновременно или для обмена данными через различные среды.

Интерфейс 61 связи может быть выполнен с возможностью применения проводных или беспроводных средств связи или их комбинации, например проводного соединения, такого как RS-232, USB, I2C, Ethernet в соответствии с IEEE 802.3, беспроводного соединения, такого как беспроводная локальная сеть (например, IEEE 802.11), или связи ближнего радиуса действия (NFC) или сотовой системы связи, такой как GPRS или GSM. Интерфейс 61 связи взаимодействует с блоком 8 обработки посредством сигнала интерфейса связи. Как правило, интерфейс связи содержит отдельный блок обработки (примеры которого приведены выше) для управления аппаратным обеспечением связи (например, антенной), предназначенной для взаимодействия с главным блоком 8 обработки данных. Тем не менее могут применяться менее сложные конфигурации, например простое проводное соединение для последовательного обмена данными непосредственно с блоком 8 обработки.

Блок 8 обработки обеспечивает доступ к различным предварительно определенным рецептурам обжаривания (RMA, RMB,…), причем рецептуры выполнены с возможностью обжаривания конкретных типов кофейных зерен или кофейных смесей (CA, CB, …) и предпочтительно конкретных количеств (MA, MB, …) указанных зерен или смесей.

Эти рецептуры могут храниться в памяти 63 блока 8 обработки. В альтернативном варианте осуществления эти данные могут храниться на удаленном сервере, а блок 8 обработки данных может быть выполнен с возможностью доступа к этому удаленному серверу через интерфейс 61 связи напрямую или опосредованно через мобильное устройство, позволяющее устанавливать соединение между удаленным сервером и блоком обработки.

Система 80 управления может содержать базу 62 данных, хранящую информацию о кофейных зернах, в частности, о рабочих условиях для обжаривания конкретных кофейных зерен, как описано ниже. База 12 данных может храниться локально в запоминающем устройстве 63 системы управления аппарата для обжаривания или удаленно на сервере, доступном через интерфейс 63 связи.

В одном альтернативном варианте осуществления системе управления могут быть предоставлены рецептуры обжаривания RMn (и, в зависимости от варианта осуществления, их соответствующие конкретные количества Mn) во время операции считывания кода, причем эти фрагменты информации закодированы внутри кода и декодируются системой управления.

Предварительно заданные рецептуры обжаривания (RMA, RMB,…), выполненные с возможностью обжаривания конкретных типов кофейных зерен или смесей кофе и конкретной массы указанных зерен, определяют во время начальной операции обжаривания этих конкретных зерен внутри конкретного аппарата для обжаривания, определенного в качестве контрольного аппарата (M) для обжаривания. Обычно эта операция реализуется экспертом по кофе, который на основании своего опыта в обжаривании способен определить параметры температуры и времени для оптимального обжаривания конкретных зерен и, в результате, для определения рецептуры обжаривания, обеспечивающей набор точек (T@ti ; ti), представляющий температуру T@t1, T@t2, … для применения в предварительно заданные соответствующие последовательные моменты времени t1, t2, … соответственно.