Изобретение относится к области переработки органических отходов, а именно к промышленной биодинамической, ускоренной и углубленной переработке сельскохозяйственных и других биоразлагаемых отходов в гумифицированные органо-минеральные удобрения в жидком и твердом виде.

Известен способ для компостирования органических отходов (патент РФ №2818053, опубл. 23.04.2024 г.), принятый за наиболее близкий аналог к заявляемому способу, заключающийся в том, что органические отходы (пищевые отходы, навоз, продукты животного происхождения и т.д.) укладывают в бурты, осуществляют ворошение бурта с измельчением отходов, разогревают бурт горячим отработанным воздухом, собранным из органических отходов, находящихся в активной фазе компостирования, отслеживают показатели кислорода, влажности и температуры в буртах, собирают фильтрат и отработанный воздух с использованием электрического оборудования, содержащего насос для откачки фильтрата и вентилятор для нагнетания и откачивания воздуха, далее в зависимости от показателей компостирования бурт увлажняют собранным очищенным фильтратом и продувают его приточным воздухом. При этом проводят 16-дневный цикл термофильной стадии производства технического грунта, для чего через 24 часа после укладки бурта в его поверхностных слоях (30-50 см) выставляют температуру 40-45°С, через 48 ч - 50-55°С, через 72 ч - 60-65°С, при этом обеспечивают продувание бурта снизу системой вентиляции, далее на третьи сутки доводят температуру бурта до 60°С для обеззараживания органических отходов.

Система для компостирования органических отходов содержит корпус закрытой конструкции, имеющий наклонный аэрационный пол с лотками для вентиляции отходов и сбора фильтрата, электрическое оборудование, содержащее вентилятор для нагнетания и откачивания воздуха, средства сбора воздуха, выполненные с возможностью сбора отработанного воздуха, нагретого органическими отходами, находящимися в активной фазе компостирования, причем средства сбора воздуха выполнены с возможностью сбора нагретого отработанного воздуха из указанного корпуса с использованием вытяжной трубы и/или указанного лотка, микропроцессорное оборудование, содержащее датчик давления, беспроводной термодатчик, программируемый логический контроллер и средства коммуникации, причем электрическое оборудование соединено с микропроцессорным оборудованием.

Рассмотренная система с учетом перечисленных процессов и особенностей требует значительной площади крытого корпуса, что ведет к значительным удельным капитальным затратам на строительство. При этом избыточная продолжительная аэрация больших масс нагретого компоста требует создания сложной системы сбора и очистки загрязненного воздуха, что ведет к увеличению удельных капительных затрат на инженерные системы и удельных энергетических затрат на одну тонну перерабатываемых органических масс твердых коммунальных отходов.

Также такая система предполагает использование аэрополов с уклоном в сторону вентилятора для сбора фильтрата, стекающего из компостируемых масс. Такая схема организации сбора фильтрата на практике приводит к переувлажнению нижних слоев компостируемых масс грязным фильтратом, содержащим большое количество патогенной микрофлоры, и образованию заболоченных зловонных зон в компосте, которые не подвергаются биотермической обработке, что в итоге создаёт дополнительные проблемы обеззараживания получаемого продукта и неприемлемо для производства органических удобрений.

Кроме того, продолжительная аэрация органической биомассы тормозит процессы развития и роста титра термофильных бактерий, основных биодеструкторов органики, что тормозит рост температуры внутри компостируемой массы и резко снижает эффект её обеззараживания. При указанном температурном режиме процессов рассмотренного способа невозможно обеспечить высокую температуру в массе, она поднимается только до 60°C, что приводит к длительному времени переработки отходов (более 16 суток).

При этом использование вентиляторов и стандартной системы орошения внешнего объема отходов приводит к потерям тепла и нагреву окружающего воздуха, повышению степени загрязнения окружающего воздуха аммиаком и другими меркаптанами, а также увеличению промывки компостируемых масс орошаемым раствором, что отражается на повышенной потере питательных веществ и биогенных веществ (азота и углерода) из компоста.

Также стоит отметить, что при указанной переработке отходов получают простой фильтрат только для повторного использования с целью орошения отходов и не предназначенного для получения отдельного жидкого удобрения, которое также может быть использовано как полезный продукт.

То есть в целом рассмотренный способ и реализующая его система имеют целью сокращение энергопотребления, при этом процесс компостирования получается долгим, а переработанные отходы имеют низкую степень гумификации.

Технической проблемой настоящего изобретения является создание эффективного способа промышленной переработки органических отходов и системы для его осуществления, которые позволяют модернизировать твердофазную биоферментацию органических отходов и получить в одном корпусе системы два наиболее эффективных продукта биоферментации разного фазового состояния: твердофазных гумифицированные органо-минеральные удобрения и, попутно с ними, водные элюаты с высокой концентраций биологически активных веществ гумусовой природы без использования химических реагентов.

Техническим результатом изобретения является сокращение длительности компостирования и повышение степени гумификации компостов.

Технический результат достигается при использовании интегративного способа промышленной переработки органических отходов, заключающегося в том, что он включает:

- приготовление сбалансированных по соотношению углерода к азоту композиций биоразлагемых отходов с добавлением природных агроминералов с последующей гомогенизацией смеси и доведением влажности композиций до биогенной нормы с помощью смесительных машин;

- равномерную загрузку подготовленных субстратов в блок ферментеров;

- настройку системы автоматизированного управления и оптимизации процессов биодинамической ферментации по температуре субстратов с помощью контроллера и систем дискретной высоконапорной аэрации и дискретного мелкодисперсного орошения;

- отбор элюата из нижних слоёв субстрата с помощью системы сбора в полу блока ферментеров;

- проведение автоматизированной дискретной высоконапорной аэрации, равномерной по всему объему субстрата, и дискретного мелкодисперсного орошения элюатом поверхности субстрата в течение заданной длительности рабочего цикла биодинамической ферментации;

- выгрузку из блока ферментеров твёрдофазного гумифицированного органо-минерального удобрения.

В частном случае, соотношение углерода к азоту составляет C:N=25…30:1.

Данное соотношение достигается за счет добавления к биоразлагаемым отходам растительных остатков (например, солома злаковых культур) в расчетном объёме.

В частном случае, в качестве природных агроминералов используют доломит, бишофит, цеолит, фосфорит и другие агроминералы в зависимости от целевых задач удобрений.

В частном случае, добавляют природные агроминералы в количестве 1-5% от массы биоразлагаемых отходов.

Указанное количество агроминералов получено в результате проведения практических испытаний разных композиция биоразлаемых отходов. При таком соотношении были получены два вида качественных удобрений (в твердом и жидком виде) с необходимой концентриацией в них агрополезных веществ, при этом процесс переработки отходов произведен в короткий срок. При количестве агроминералов менее 1% или более 5% процесс переработки отходов затягивался по времени либо качество получаемых удобрений не удовлетворяло ожидаемому уровню.

В частном случае, за биогенную норму принимают влажность субстрата 60%.

В частном случае, равномерную загрузку подготовленных отходов осуществляют в многотоннажные биодинамические ферментеры камерного типа с высотой загрузки 250-350 см и массой загрузки 50-500 тонн.

В частном случае, оптимизацию процессов биодинамической ферментации проводят при температуре 65-70°С.

В частном случае, отбор элюата осуществляют через отверстия и каналы в полу многотоннажных биодинамических ферментеров камерного типа.

Дополнительно возможно проведение технической оксигенации собранного элюата с целью повышения его биологической активности с помощью устройств насыщения раствора кислородом воздуха (модулей оксигенации).

Также технический результат достигается при использовании комплексной системы промышленной переработки органических отходов, содержащей корпус закрытой конструкции (например, быстровозводимый бескаркасный ангар), в котором расположены смесительная станция, блок ферментеров, система высоконапорной дискретной аэрации, система дискретного мелкодисперсного орошения, блок автоматизированного управления биодинамической ферментацией с программируемым контроллером, датчики, распределенные в массе субстрата, при этом система дискретного мелкодисперсного орошения содержит два контура, первый из которых обеспечивает орошение верхних слоев субстрата, а второй контур - орошение центральной зоны субстрата для повышения концентрации элюата.

В частном случае, корпус системы представляет собой четырёхзональную блочно-модульную конструкцию.

В частном случае, блок ферментеров представляет собой многотоннажные биодинамические ферментеры камерного типа.

В частном случае, используют расчётное количество многотоннажных биодинамических ферментеров камерного типа, которое равно от 2 до 20, включая граничные значения.

В частном случае, система высоконапорной дискретной аэрации содержит воздуходувки высокого напора 15-20 килопаскалей и малого расхода высоконапорного воздуха 20-50 м3/мин.

В частном случае, система также содержит пускорегулирующую аппаратуру, мониторы и электрогидравлическое оборудование.

Заявляемые способ и система позволяют в промышленных масштабах, за короткое время, круглогодично, с минимальными удельными капитальными и эксплуатационными затратами на переработку разных композиций органических (биоразлагаемых) отходов, производить одновременно два продукта: твёрдофазные глубоко гумифицированные органо-минеральные удобрения (неогумус) и жидкофазные микроудобрения или водные элюаты (биогумэль) с высокой концентрацией действующих гумусовых веществ (10-30 г/л по углероду), с высоким титром агрополезных почвенных микроорганизмов (до 10 млн КОЕ/мл), с высокой концентрацией других биологически активных веществ, без применения сторонних химических экстрагентов и биопрепаратов-инокулянтов.

При дискретной аэрации и дискретном орошении по двум контурам температура 65-75°С, необходимая для надежного обеззараживания субстрата, достигается за 2-3 суток и поддерживается в течение 3-5 суток для надежной пастеризации. То есть процесс обеззараживания отходов по заявляемому способу с использованием заявляемой системы длится всего 7-8 суток, что значительно меньше, чем время получения удобрений у известных из уровня техники аналогов.

На фиг. 1 показан общий вид спереди одного модуля заявляемой блочно-модульной системы.

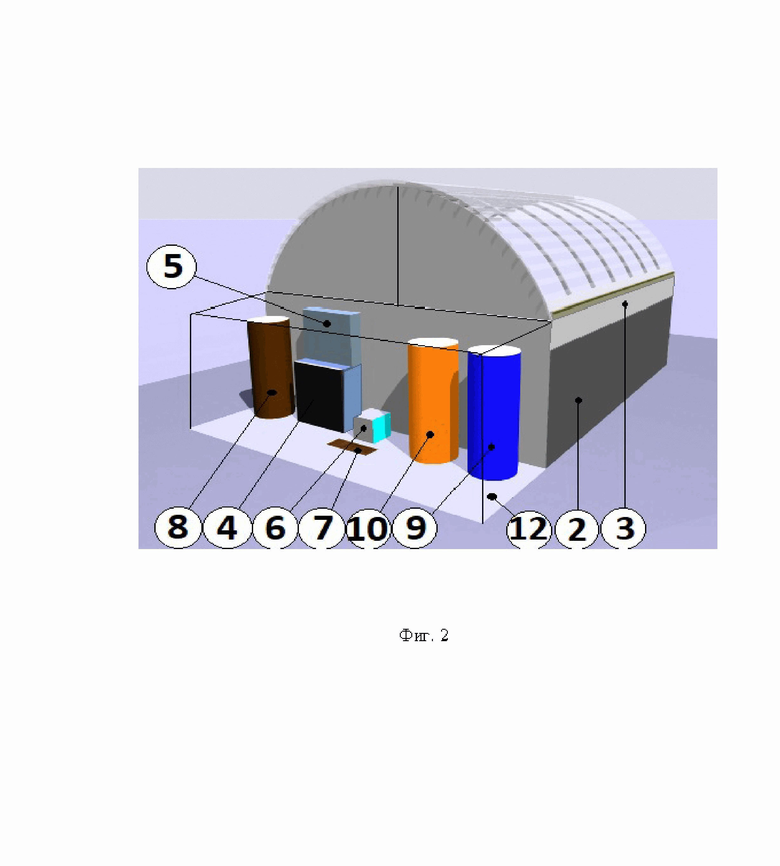

На фиг. 2 показан общий вид сзади одного модуля заявляемой системы.

На фигурах использованы следующие обозначения элементов:

1 - силовой аэропол с встроенными воздушно-жидкостными коллекторами и инжекторами двойного действия (подача воздуха и сбор элюата);

2 - силовой пояс ограждений бункера;

3 - доборный пояс ограждений бункера;

4 - блок гидравлического электрооборудования;

5 - пульт автоуправления биодинамической ферментацией;

6 - воздуходувка высоконапорная, используемая при дискретной аэрации;

7 - бак-сборник компостного элюата;

8 - бак-отстойник компостного элюата;

9 - бак подготовленной воды для дискретного орошения субстрата;

10 - бак раствора для дискретного орошения субстрата с соотношением элюата и воды 1:50…100;

11 - система внешнего дискретного орошения компоста;

12 - технологическая галерея.

Заявляемая комплексная система представляет собой крупнотоннажный блочно-модульный биодинамический конверсор, в котором ускоренно и углубленно, в автоматизированном режиме реализуются природоподобные процессы переработки органического вещества биоразлагаемых отходов в эффективные гумифицированные органо-минеральные удобрения двух видов (твёрдофазный неогумус и жидкофазный биогумэль), на основе которых можно производить серию целевых производных удобрений для разных видов растений и видов почв.

Четырёхзональная блочно-модульная конструкция заявляемого биодинамического конверсора включает смесительную станцию, блок многотоннажных биодинамических ферментеров камерного типа, общую инженерно-техническую галерею с обеспечивающими технологическим оборудованием и инженерными системами, общий лабораторно-технический павильон, объединённые в единый конструктивный комплекс под общей крышей быстровозводимого ангара.

Блочно-модульная конструкция системы позволяет реализовать масштабируемое многотоннажное (5-100 тыс. тонн/год) круглогодичное промышленное производство гумифицированных удобрений с низкими удельными капитальными и эксплуатационными затратами, что позволяет получить низкую себестоимость базовых удобрений (неогумуса и биогумэля).

Автоматизированные процессы - дискретная высоконапорная аэрация и дискретное мелкодисперсное орошение больших масс органо-минеральных субстратов осуществляются с применением свободно-программируемого контроллера и датчиков, установленных в контрольных точках массы субстрата, что позволяет оптимизировать процесс и выполнять биодинамическую ферментацию с самими низкими удельными энергозатратами (500-800 Вт/час/тонна) за счёт оптимизированных настроек, коротких циклов орошения и аэрации больших масс ферментируемых субстратов.

Система автоматизированной дискретной высоконапорной аэрации субстратов с применением воздуходувок высокого напора (15-20 килопаскалей) и малого расхода высоконапорного воздуха (20-50 м3/мин) через калиброванные инжекторы в воздушно-жидкостных коллекторах силовых аэрополов ферментеров обеспечивает при большой высоте загрузки субстратов (250-350 см), одновременное решение разных задач:

- обеспечение субстрата минимально достаточным количеством кислорода воздуха для работы микроорганизмов равномерно по всему объёму,

- минимизированное удаление излишков влаги с растворенным кислородом, необходимым для потребления микроорганизмами,

- минимально достаточное удаление углекислого газа и максимальное связывание аммиака, что сокращает эмиссию газов и потери биогенных веществ - углерода и азота.

Система автоматизированного дискретного мелкодисперсного орошения субстрата в ферментерах камерного типа имеет два контура, которые раздельно обеспечивают два технологических процесса:

- первый контур обеспечивает на начальной стадии орошение верхних слоёв субстрата по всей площади ферментера для поддержания заданной влажности (55-65%) всего объёма субстрата, что ускоряет разогрев субстрата до оптимальной температуры ферментации (65-70°С);

- второй контур обеспечивает финишное мелкодисперсное орошение только центральной зоны поверхности нагретого неогумуса для получения жидкофазного биогумэля высокой концентрации (от 10 до 30 г/л по углероду) широкого комплекса природных водорастворимых гумусовых веществ, в том числе аминокислот, фульвокислот, микроэлементов в хелатной форме, высокоплотной ассоциации агрополезных микроорганизмов (до 10 млн КОЕ/мл) и других биологически активных веществ.

При этом объединённая под общей крышей компактная конструкция многотоннажного блочно-модульного биодинамического конверсора позволяет эффективно использовать для обогрева смежных помещений тепло, получаемое в процессе экзотермических реакций биодинамической ферментации, что существенно снижет коммунальные эксплуатационные расходы и себестоимость получаемых удобрений при их круглогодичном производстве.

Заявляемый способ реализуют следующим образом.

Органические сельскохозяйственные отходы больших суточных объёмов (более 100 тонн), а также необходимые растительные и минеральные добавки (агроминералы) укладывают спецтехникой послойно в бурты (шириной до 3 м) на технологической площадке, где происходит подготовка целевых органо-минеральных субстратов согласно целевой технологической карты с помощью мобильных миксеров-ворошительных машин или других смесительных машин.

В частном случае, органические сельскохозяйственные отходы малых и средних суточных объёмов (до 100 тонн), а также необходимые растительные и минеральные добавки (агроминералы) подаются на блочно-модульную смесительную станцию, содержащую модули непрерывного дозированного смешивания компонентов и находящуюся в общем корпусе системы.

После тщательной гомогенизации смеси проводится лабораторный контроль ключевых параметров органо-минеральных субстратов (влажность, соотношение углерод/азот, рН).

Если параметры соответствуют технологической карте, полученный органо-минеральный субстрат загружается спецтехникой в рабочий бункер - биодинамический ферментер камерного типа.

Оператор настраивает базовые параметры автоматизированной системы первого экспресс-цикла биодинамической ферментации. В течение 2-3 суток температура массы субстрата, за счёт биохимических экзотермических процессов, поднимается до 60-70°С. Для выполнения надежного обеззараживания сырья и инактивации семян сорняков система автоматики поддерживает температуру 67±3°С в течение 4 суток.

После первого экспресс-цикла ферментации органо-минерального субстрата получают нормализованный ординарный компост, пригодный к использованию в качестве удобрения-сырца или в качестве полуфабриката для производства гумифицированных органо-минеральных удобрений различной степени гумификации (от 20 до 50%).

Для производства удобрения глубокой гумификации (неогумус) и для получения попутного жидкофазного гумусового микроудобрения или водного элюата (биогумэля) компост перегружают в свободный бункер-биодинамический ферментер для углубленной гумификации и биоминерализации органического вещества нормализованного ординарного компоста.

Оператор настраивает базовые параметры автоматизированной системы второго цикла биодинамической ферментации согласно технологической карты, и процесс далее происходит в автоматическом режиме до получения удобрения заданной степени гумификации (25-30-35-40-45-50%).

В процессе углубленной гумификации из нижних слоев горячего компоста (неогумуса) получают компостный сок (элюат), который собирают в буферный бак-отстойник. Надосадочный элюат перекачивают насосом в бак-накопитель, где производят дезодорацию и дополнительную активацию системой технической оксигенации. Полученное гумусовое микроудобрение (биогумэль) подают на линию затаривания и предпродажную подготовку.

После достижения заданной степени гумификации высококачественное удобрение (неогумус) выгружают из рабочего бункера и транспортируют на линию грануляции или предпродажную подготовку (очистку, влагопонижение, сушку, упаковку).

В итоге, заявляемые способ и система промышленной переработки отходов сельского хозяйства и других секторов экономики в гумифицированные органо-минеральные удобрения позволяют одновременно и с использованием оборудования, расположенного в одном блочно-модульном корпусе, проводить биодинамическую (ускоренную и углубленную), автоуправляемую, ферментацию разнообразных биоразлагаемых отходов в смеси с природными агроминералами, а также непрерывную элюацию, которую также используют как концентированное и высококачественное удобрение.

С использованием заявляемого природоподобного способа и комплексной системы получают компосты высшего класса - со степенью гумификации 30-50%, что является важным и ключевым преимуществом способа. Аналогичные по агрохимическим параметрам компосты производятся в маломасштабном объеме только технологическими компостными червями (общепринятое название: вермикомпост или биогумус, который имеет степень гумификации 40-50%).

При этом использование дискретного орошения по двум контурам и дискретной аэрации всего объема субстрата позволяют уменьшить потери тепла и нагрев окружающего воздуха, уменьшить загрязнение окружающего воздуха аммиаком и другими меркаптанами, сократить потери биогенных веществ из компоста (азота и углерода), сократить промывку компостируемых масс орошаемым раствором и потерю питательных веществ.

Пример 1

Вариант подготовки субстрата для компостного цеха малой мощности (10-50 тонн помёта в сутки) выглядит следующим образом.

В зону подготовки субстрата подвозят помёт и выгружают в приёмный бункер объёмом, например, 10 м3, откуда дозированно подают помёт шнековым транспортером в смесительную станцию.

Одновременно в смесительную станцию пневмотранспортом подают измельченную солому (например, в объёме 5 м3/0,75 тонн) и минеральную добавку - например, порошок фосфогипса в объёме 500 кг.

Полученный субстрат ленточным транспортером подают на контрольную буферную зону, откуда фронтальным погрузчиком загружают в свободный ферментер рабочим объёмом 100 м3 (масса 60 тонн).

В течение рабочего дневного цикла полностью загружают один ферментер.

Оператор настраивает режимы дискретной аэрации и дискретного мелкодисперсного орошения и включает систему автоматики. Например, аэрацию субстрата включают на 20 секунд каждые 20 минут, а систему орошения - на 15 секунд каждые 15 минут.

С этого момента процесс проходит без участия оператора в течение 6-7 суток.

После этого, в зависимости от задачи, компост перегружают на дальнейшую обработку, а освободившейся ферментер загружают новой партией подготовленного субстрата.

Пример 2

Вариант подготовки субстрата для компостного цеха большой мощности (150-200 тонн помёта в сутки) выглядит следующим образом.

Суточный объём соломы (например, 50 м3/7 тонн) и помёта (например, 140 тонн) укладывают на технологической площадке в бурты шириной 3 метра и высотой 1,7 м. Количество буртов определяют размерами площадки (например, 2-4 шт.).

Сверху на бурты равномерно насыпают расчётный объём фосфогипса (например, 5 тонн). Далее мобильным миксером-ворошителем весь объём субстрата тщательно перемешивают.

При необходимости вносят биотехнологический раствор элюата для балансировки влажности до нормы (например, 60%) и запуска процесса ферментации.

После отбора проб и проверки контрольных параметров субстрата (соотношение углерод-азот, влажность и рН) весь объём субстрата загружают в свободный ферментер.

Далее запускают процесс биодинамической ферментации по стадиям способа, рассмотренным в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПОСТИРОВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ ЖИВОТНОВОДСТВА С ПОЛУЧЕНИЕМ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2024 |

|

RU2840522C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОКОМПОСТА "АУРОС" И "КУМИПОЛ" (ВАРИАНТЫ) | 1995 |

|

RU2093499C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОСТНОЙ ЗАКВАСКИ | 2001 |

|

RU2213080C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОКОМПОСТА | 2005 |

|

RU2290387C2 |

| СПОСОБ КОМПОСТИРОВАНИЯ ОРГАНИЧЕСКОЙ ЧАСТИ ПИЩЕВЫХ ОТХОДОВ | 2014 |

|

RU2558223C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОРФОДРОБИННОГО КОМПОСТА | 2005 |

|

RU2296732C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОГУМУСА | 2014 |

|

RU2547553C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНОГО БИОГУМУСА | 2023 |

|

RU2815050C1 |

| СПОСОБ УСКОРЕННОГО КОМПОСТИРОВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2018 |

|

RU2706539C1 |

| ПОЧВОМОДИФИКАТОР ПРОЛОНГИРОВАННОГО ДЕЙСТВИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2345976C2 |

Изобретение относится к области переработки органических отходов, а именно к промышленной переработке сельскохозяйственных и других биоразлагаемых расходов в гумифицированные органо-минеральные удобрения в жидком и твердом виде. Способ заключается в том, что на технологической площадке подготавливают субстраты путем добавления к органическим отходам растительных остатков и природных агроминералов, причем природные агроминералы добавляют в количестве 1-5% от массы органических отходов, с последующей гомогенизацией и доведением влажности композиций до нормы 60% на технологической площадке с помощью смесительных машин, после чего осуществляют равномерную загрузку подготовленных субстратов в блок ферментеров. С помощью контроллера и системы высоконапорной аэрации и дискретного мелкодисперсного орошения осуществляют настройку системы автоматизированного управления и процессов ферментации при температуре субстратов с агроминералами, равной 65-75°С, при этом автоматизированную дискретную высоконапорную аэрацию проводят равномерно по всему объему субстрата, а мелкодисперсное орошение проводят по двум контурам, первым из которых проводят орошение верхних слоев субстрата по всей площади ферментера для поддержания влажности 55-65% всего объема субстрата, а вторым контуром выполняют финишное мелкодисперсное орошение только центральной зоны поверхности нагретого неогумуса для получения жидкофазного биогумэля. Отбор элюата из нижних слоев субстрата осуществляют с помощью системы сбора в полу блока ферментеров. После достижения степени гумификации 25-50% осуществляют выгрузку из блока ферментеров твердофазного гумифицированного органо-минерального удобрения. Способ осуществляется с помощью системы, которая содержит корпус закрытой конструкции, в котором расположены смесительная станция, блок ферментеров камерного типа, система высоконапорной дискретной аэрации, система дискретного мелкодисперсного орошения, блок автоматизированного управления биодинамической ферментацией с программируемым контроллером, датчики, распределенные в массе субстрата. При этом система дискретного мелкодисперсного орошения содержит два контура, первый из которых обеспечивает орошение верхних слоев субстрата, а второй контур - орошение центральной зоны субстрата для повышения концентрации элюата. Техническим результатом изобретения является сокращение длительности компостирования и повышение степени гумификации компостов. 2 н. и 4 з.п. ф-лы, 2 ил., 2 пр.

1. Система промышленной переработки органических отходов, характеризующаяся тем, что содержит корпус закрытой конструкции, в котором расположены смесительная станция, блок ферментеров камерного типа, система высоконапорной дискретной аэрации, система дискретного мелкодисперсного орошения, блок автоматизированного управления биодинамической ферментацией с программируемым контроллером, датчики, распределенные в массе субстрата, при этом система дискретного мелкодисперсного орошения содержит два контура, первый из которых обеспечивает орошение верхних слоев субстрата, а второй контур - орошение центральной зоны субстрата для повышения концентрации элюата.

2. Система по п. 1, характеризующаяся тем, что корпус системы представляет собой четырёхзональную блочно-модульную конструкцию.

3. Система по п. 1, характеризующаяся тем, что система высоконапорной дискретной аэрации содержит воздуходувки высокого напора 15-20 килопаскалей и малого расхода высоконапорного воздуха 20-50 м3/мин.

4. Способ промышленной переработки органических отходов, заключающийся в том, что переработку отходов осуществляют с использованием системы по п. 1, для этого на технологической площадке подготавливают субстраты путем добавления к органическим отходам растительных остатков и природных агроминералов, причем природные агроминералы добавляют в количестве 1-5% от массы органических отходов, с последующей гомогенизацией и доведением влажности композиций до нормы 60% на технологической площадке с помощью смесительных машин, после чего осуществляют равномерную загрузку подготовленных субстратов в блок ферментеров, с помощью контроллера и системы высоконапорной аэрации и дискретного мелкодисперсного орошения осуществляют настройку системы автоматизированного управления и процессов ферментации при температуре субстратов с агроминералами, равной 65-75°С, при этом автоматизированную дискретную высоконапорную аэрацию проводят равномерно по всему объему субстрата, а мелкодисперсное орошение проводят по двум контурам, первым из которых проводят орошение верхних слоев субстрата по всей площади ферментера для поддержания влажности 55-65% всего объема субстрата, а вторым контуром выполняют финишное мелкодисперсное орошение только центральной зоны поверхности нагретого неогумуса для получения жидкофазного биогумэля, отбор элюата из нижних слоев субстрата осуществляют с помощью системы сбора в полу блока ферментеров, после достижения степени гумификации 25-50% осуществляют выгрузку из блока ферментеров твердофазного гумифицированного органо-минерального удобрения.

5. Способ по п. 4, заключающийся в том, что соотношение углерода к азоту в полученных композициях составляет C:N=25…30:1.

6. Способ по п. 4, заключающийся в том, что равномерную загрузку подготовленных отходов осуществляют в многотоннажные биодинамические ферментеры камерного типа с высотой загрузки 250-350 см и массой загрузки 50-500 тонн.

| УСТРОЙСТВО ДЛЯ КОМПОСТИРОВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2023 |

|

RU2818053C1 |

| RU 2051883 C1, 10.01.1996 | |||

| ЛИНИЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ В БИОКОМПОСТ | 2006 |

|

RU2336252C2 |

| US 2004079698 A1, 29.04.2004 | |||

| Способ механической записи звука | 1978 |

|

SU672634A1 |

Авторы

Даты

2025-05-05—Публикация

2024-07-26—Подача