ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к зубчатому клиновому ремню с необработанной кромкой для использования в бесступенчатой трансмиссии ременного типа, способу его использования и системе ременной передачи мощности.

УРОВЕНЬ ТЕХНИКИ

[0002] Клиновой ремень для передачи мощности путем фрикционной передачи мощности включает в себя тип с необработанной кромкой (клиновой ремень с необработанной кромкой), который представляет собой резиновый слой, в котором поверхность фрикционной передачи мощности (V-образная боковая поверхность) открыта, и тип с оберткой (обернутый клиновой ремень), в котором поверхность фрикционной передачи мощности покрыта покровной тканью и используется избирательно в соответствии с использованием, зависящем от различия в свойствах поверхности (коэффициент трения между резиновым слоем и покровной тканью) собственно поверхности фрикционной передачи мощности. Примеры клинового ремня типа с необработанной кромкой включают в себя клиновой ремень с необработанной кромкой, на котором зубья не предусмотрены, зубчатый клиновой ремень с необработанной кромкой, на котором зубья предусмотрены только на нижней поверхности (внутренней периферийной поверхности) ремня для улучшения изгибаемости, и зубчатый клиновой ремень с необработанной кромкой (зубчатый с двух сторон клиновой ремень с необработанной кромкой), на котором зубья предусмотрены как на нижней поверхности (внутренней периферийной поверхности), так и на верхней поверхности (внешней периферийной поверхности) ремня для улучшения изгибаемости.

[0003] Клиновой ремень с необработанной кромкой и зубчатый клиновой ремень с необработанной кромкой в основном используются для привода общепромышленной машины и сельскохозяйственной машины, для привода вспомогательных агрегатов в двигателе автомобиля, и подобного. В других применениях существует зубчатый клиновой ремень с необработанной кромкой, называемый вариаторным ремнем, который используется в бесступенчатой трансмиссии ременного типа (CVT) для мотоцикла (скутера), снегохода (малого ратрака), вездеходного транспортного средства (ATV) и подобного.

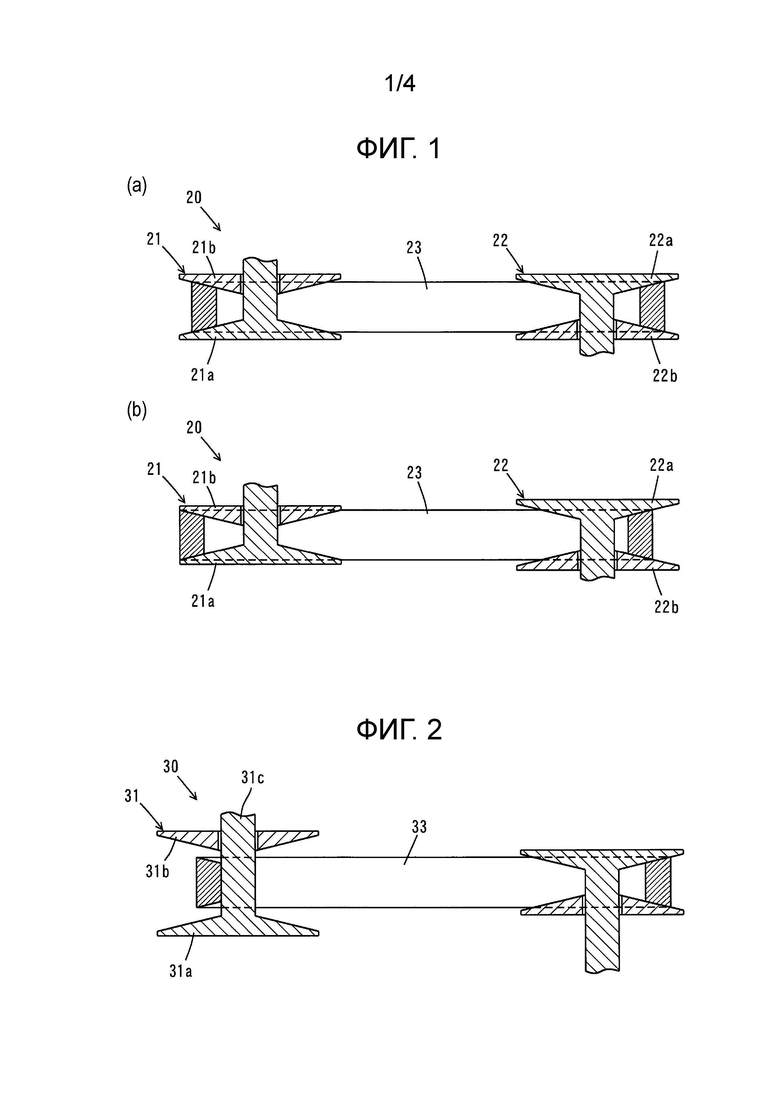

[0004] Как показано на ФИГ. 1, CVT 20 ременного типа представляет собой систему, которая непрерывно изменяет передаточное отношение за счет натяжения клинового ремня 23 вокруг ведущего шкива 21 и ведомого шкива 22. Шкивы 21 и 22 соответственно включают неподвижные шкивные диски 21a и 22a, которые неподвижны или ограничены в перемещении в осевом направлении, и подвижные шкивные диски 21b и 22b, которые могут перемещаться в осевом направлении, причем внутренние периферийные стенки неподвижных шкивных дисков 21a и 22a и внутренние периферийные стенки подвижных шкивных дисков 21b и 22b образуют наклонные противоположные поверхности V-образного паза. Шкивы 21 и 22 соответственно имеют конструкцию, в которой ширина V-образного паза шкивов 21 и 22, образуемого этими неподвижными шкивными дисками 21a и 22a и подвижными шкивными дисками 21b и 22b, может непрерывно изменяться. Обе торцевые поверхности в направлении ширины клинового ремня 23 выполняют в виде сходящихся на конус поверхностей, имеющих наклон, соответствующий наклонным противоположным поверхностям V-образного паза соответствующих шкивов 21 и 22, и они входят в зацепление в любом положении в направлении вверх-вниз на противоположных поверхностях V-образных пазов согласно изменяемым ширинам V-образных пазов. Например, когда состояние, иллюстрируемое позицией (a) на ФИГ. 1, изменяется на состояние, иллюстрируемое позицией (b) на ФИГ. 1, за счет уменьшения ширины V-образного паза ведущего шкива 21 и увеличения ширины V-образного паза ведомого шкива 22, зубчатый клиновой ремень 23 с необработанной кромкой поднимается в V-образном пазу на стороне ведущего шкива 21 и опускается в V-образном пазу на стороне ведомого шкива 22, а радиус обхвата на соответствующих шкивах 21 и 22 изменяется непрерывно, что позволяет непрерывно изменять передаточное отношение.

[0005] Например, CVT для мотоцикла включает в себя ведущий шкив, закрепленный вокруг коленчатого вала двигателя, ведомый шкив, соединенный с ведущим валом заднего колеса через зубчатую передачу или подобное, и клиновой ремень, натягиваемый вокруг ведущего шкива и ведомого шкива.

[0006] При малой скорости подвижный шкивный диск ведущего шкива отдаляется от неподвижного шкивного диска, радиус обхвата на ведущем шкиве становится меньше, а подвижный шкивный диск ведомого шкива приближается к неподвижному шкивному диску и радиус обхвата на ведомом шкиве становится больше. Таким образом, заднее колесо приводится в движение с большим крутящим моментом на низкой скорости. С другой стороны, при высокой скорости подвижный шкивный диск ведущего шкива приближается к неподвижному шкивному диску, радиус обхвата на ведущем шкиве становится больше, а подвижный шкивный диск ведомого шкива отдаляется от неподвижного шкивного диска и радиус обхвата на ведомом шкиве становится меньше. Таким образом, заднее колесо приводится в движение с небольшим крутящим моментом на высокой скорости.

[0007] С другой стороны, разница между мотоциклом и снегоходом или вездеходным транспортным средством заключается в системе сцепления (системе, которая временно прерывает передачу мощности) на холостом ходу.

[0008] То есть в мотоцикле между задним колесом и ведомым шкивом предусмотрено автоматическое центробежное сцепление. Это сцепление блокирует передачу крутящего момента от ведомого шкива к заднему колесу на холостом ходу. Таким образом, даже если ведомый шкив вращается на холостом ходу, заднее колесо не вращается.

[0009] С другой стороны, в случае CVT на снегоходе или вездеходном транспортном средстве повышенной проходимости автоматическое центробежное сцепление не предусматривается, но подвижный шкивный диск перемещается на холостом ходу до тех пор, пока боковая поверхность клинового ремня полностью не отделится от подвижного или неподвижного шкивного диска, тем самым блокируя передачу крутящего момента от ведущего шкива к клиновому ремню. То есть клиновой ремень, опущенный в нижнюю часть паза (участок вала) шкива во время работы на холостом ходу, то есть нижняя поверхность (внутренняя периферийная поверхность) клинового ремня, входящая в контакт с участком вала, действует как ременное сцепление, которое временно прерывает передачу мощности (участок вала ведущего шкива действует как холостой шкив). Такая трансмиссия называется CVT со сцеплением ременного типа.

[0010] ФИГ. 2 представляет собой схематическое представление, иллюстрирующее состояние CVT со сцеплением ременного типа на холостом ходу. Как показано на ФИГ. 2, в CVT 30 со сцеплением ременного типа клиновой ремень 33 не входит в контакт ни с подвижным шкивным диском 31b, ни с неподвижным шкивным диском 31a ведущего шкива 31, а входит в контакт с участком 31c вала шкива собственно ведущего шкива 31. То есть, в CVT c автоматическим центробежным типом сцепления мотоцикла клиновой ремень входит в контакт со шкивными дисками шкивов даже во время холостого хода, что проиллюстрировано на ФИГ. 1, тогда как в CVT со сцеплением ременного типа собственно CVT в снегоходе или вездеходном транспортном средстве внутренняя периферийная поверхность клинового ремня входит в контакт с внешней периферийной поверхностью участка вала шкива собственно ведущего шкива (обыкновенная часть вала шкива имеет гладкую внешнюю периферийную поверхность).

[0011] Следующие ремни известны как вапиаторные ремни, специально предназначенные для CVT со сцеплением ременного типа, то есть ремень, нижняя поверхность которого (внутренняя периферийная поверхность) входит в контакт с валом шкива во время холостого хода двигателя.

[0012] В JP2004-188776A (Патентной Литературе 1) раскрывается способ изготовления клинового ремня в качестве вариаторного ремня, используемого в трансмиссии двухколесного транспортного средства, вездеходного транспортного средства, снегохода или подобного, в котором ткань канвас крепится к нижней поверхности через резиновый слой, чтобы избежать резиновой нижней поверхности, тем самым предотвращая прилипание находящейся внизу резины к валу.

[0013] В JP2006-2836A (Патентной Литературе 2) раскрывается ремень с необработанной кромкой, в котором нижняя поверхность ремня, которая скользит в контакте с валом шкивного диска, выполнена в виде поверхности из ткани канвас, не покрытой резиновой пастой, так что коэффициент трения нижней поверхности составляет 0,1 или менее, а резина не отлетает (порошок резины не отлетает), так что отсутствует риск попадания отлетевшей резины в зазор вокруг вала шкивного диска и возникновения неисправности.

[0014] В JP2006-226420A (Патентной Литературе 3) раскрывается ремень передачи мощности, в котором ткань канвас имеется на поверхности резинового слоя сжатия, которая входит в контакт с выемкой шкива, и никакая резина не прикрепляется к ткани канвас в месте контакта с выемкой на шкиве, что позволяет исключить прикрепление резины к поверхности ремня, контактирующей с выемкой на шкиве, снизить коэффициент трения и предотвратить шум.

[0015] В JP2007-144714A (Патентной Литературе 4) раскрывается клиновой ремень, в котором нижняя поверхность ремня покрыта тканью канвас, которая наносится только со стороны основного тела ремня, тем самым предотвращая просачивание резины на поверхность ткани канвас и предотвращая возникновение ненормального шума и движущей силы.

[0016] В JP2009-51204A (Патентной Литературе 5) раскрывается зубчатый клиновой ремень, который может быть изготовлен без прикрепления резины к ткани канвас, используя кругловязную ткань канвас с упругими нитями в качестве нитей в круговом направлении ремня в процессе наматывания ткани канвас на форму для временной фиксации ткани канвас, что может предотвратить разброс резиновых частиц даже когда в CVT со сцеплением ременного типа ремень опускается.

[0017] В JP2009-156289A (Патентной Литературе 6) раскрывается клиновой ремень, в котором Тефлон (зарегистрированный товарный знак) наносят на нижнюю ткань канвас, и возможность проникновения резины, используемой для приклеивания нижней ткани канвас к резиновому основанию, через поверхность предотвращается, благодаря чему можно снизить коэффициент трения с коленчатым валом и уменьшить крутящий момент, передаваемый от коленчатого вала к клиновому ремню на холостом ходу.

[0018] С другой стороны, по сравнению со сцеплением автоматического центробежного типа, сцепление ременного типа имеет плохую эффективность торможения двигателем, и поэтому изучается механизм, который использует контакт между холостым шкивом и внутренней периферийной поверхностью вариаторного ремня во время холостого хода, чтобы действовать как система торможения двигателем (EBS), которая тормозит ведомый шкив (заднее колесо) силой трения.

[0019] WO2011/046740 (Патентная Литература 7) и WO2019/209739 (Патентная Литература 8) раскрывают систему торможения двигателем с бесступенчатой трансмиссией, которая добавляет функцию торможения за счет зацепления с холостым шкивом (участком вала), который имеет выступ и углубление, соответствующие выступу и углублению (зубцу) на внутренней периферийной поверхности клинового ремня.

СПИСОК ЦИТИРОВАНИЯ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0020] Патентная Литература 1: JP2004-188776A

Патентная Литература 2: JP2006-2836A

Патентная Литература 3: JP2006-226420A

Патентная Литература 4: JP2007-144714A

Патентная Литература 5: JP2009-51204A

Патентная Литература 6: JP2009-156289A

Патентная Литература 7: WO2011/046740

Патентная Литература 8: WO2019/209739

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0021] Целью клинового ремня в каждой Патентной Литературе с 1 по 6 является обеспечение скользкости нижней поверхности ремня (снижение коэффициента трения) для предотвращения проблем (таких как возникновение ненормального шума или движущей силы, а также разбрасывание резины), возникающих из-за трения нижней поверхности ремня о вал шкива, а эффективность торможения двигателем (функция торможения) для сцепления ременного типа не упоминается. Кроме того, клиновые ремни, описанные в Патентной Литературе с 1 по 6, не обеспечивают достаточной силы трения для получения достаточной функции торможения и, следовательно, они не могут реализовывать функцию торможения. Поэтому реализация функции торможения за счет сокращения тормозного пути и времени, а также поддержание функции торможения становятся проблемами, и требуется разработка клинового ремня, обладающего функцией торможения высокого уровня (высокой силой трения).

[0022] С другой стороны, система торможения двигателем с бесступенчатой трансмиссией по каждому из Патентных Документов 7 и 8 требует шкива особой формы.

[0023] Среди клиновых ремней с необработанными кромками для использования в CVT требуется стойкость к боковому давлению наивысшего уровня, и для того, чтобы быть применимым для такого использования, требуется более высокая жесткость в резиновом слое сжатия, чем в других применениях. Поэтому при использовании CVT изгибаемость неизбежно оказывается недостаточной, и поэтому зубец становится необходимым. То есть, резина высокой жесткости и часть с зубцом являются важнейшими компонентами для использования CVT. С другой стороны, для приведения внутренней периферийной поверхности ремня в контакт с частью вала шкива с целью создания тормозного эффекта (силы трения) целесообразно использовать ремень с плоской внутренней периферийной поверхностью (без зубца), в котором площадь контакта увеличивается. Однако, поскольку зубец имеет важное значение для использования CVT, единственной частью внутренней периферийной поверхности (нижней поверхности) ремня, которая входит в контакт с частью вала шкива (частью вала обыкновенного шкива, имеющей гладкую внешнюю периферийную поверхность без какого-либо выступа или углубления, образованного для зацепления с ремнем), является верхняя часть зубца, что затрудняет улучшение силы трения (функции торможения). То есть в клиновом ремне с необработанной кромкой, используемом в CVT, как стойкость к боковому давлению, так и улучшение функции торможения являются свойствами, находящимися в компромиссном соотношении, которого трудно достичь.

[0024] Следовательно, целью настоящего изобретения является обеспечение зубчатого клинового ремня с необработанной кромкой, который может быть применен в качестве системы торможения для бесступенчатой трансмиссии со сцеплением ременного типа, способа его использования и системы ременной передачи мощности.

РЕШЕНИЕ ПРОБЛЕМЫ

[0025] Для достижения вышеуказанной цели изобретатели обнаружили, что зубчатый клиновой ремень с необработанной кромкой может применяться в качестве системы торможения бесступенчатой трансмиссии со сцеплением ременного типа путем конфигурирования резинового слоя сжатия зубчатого клинового ремня с необработанной кромкой как комбинации основного тела резинового слоя сжатия и внутреннего поверхностного слоя, который покрывает внутреннюю периферийную поверхность основного тела резинового слоя сжатия и имеет поверхность с коэффициентом трения, большим, чем у поверхности основного тела резинового слоя сжатия, и сделали настоящее изобретение.

[0026] Таким образом, зубчатый клиновой ремень с необработанной кромкой согласно аспекту [I] настоящего изобретения представляет собой зубчатый клиновой ремень с необработанной кромкой, включающий в себя:

зубец по меньшей мере на стороне внутренней периферийной поверхности; и

резиновый слой сжатия, расположенный на стороне внутренней периферийной поверхности, причем

резиновый слой сжатия содержит основное тело резинового слоя сжатия и внутренний поверхностный слой, покрывающий внутреннюю периферийную поверхность основного тела резинового слоя сжатия, и

коэффициент трения поверхности внутреннего поверхностного слоя выше коэффициента трения поверхности основного тела резинового слоя сжатия, не покрытой внутренним поверхностным слоем.

[0027] Аспект [II] настоящего изобретения представляет собой аспект согласно аспекту [I], в котором коэффициент трения поверхности внутреннего поверхностного слоя составляет от 0,4 до 0,7.

[0028] Аспект [III] настоящего изобретения представляет собой аспект согласно аспекту [I] или [II], в котором средняя толщина внутреннего поверхностного слоя составляет от 0,3 мм до 2 мм.

[0029] Аспект [IV] настоящего изобретения представляет собой аспект согласно любому из аспектов с [I] по [III], в котором твердость Hs (тип А) резины внутреннего поверхностного слоя составляет 82° или менее, а твердость Hs (тип А) резины основного тела резинового слоя сжатия составляет 89° или более.

[0030] Настоящее изобретение также включает в себя, как аспект [V], систему ременной передачи мощности, включающую в себя зубчатый клиновой ремень с необработанной кромкой по любому из аспектов с [I] по [IV] и шкив, в которой зубчатый клиновой ремень с необработанной кромкой представляет собой вариаторный ремень, используемый в бесступенчатой трансмиссии со сцеплением ременного типа.

[0031] Аспект [VI] настоящего изобретения представляет собой аспект согласно аспекту [V], в котором бесступенчатая трансмиссия со сцеплением ременного типа представляет собой бесступенчатую трансмиссию, в которой внутренняя периферийная поверхность ремня входит в контакт с частью вала шкива во время холостого хода.

[0032] Аспект [VII] настоящего изобретения представляет собой аспект согласно аспекту [V] или [VI], в котором бесступенчатая трансмиссия со сцеплением ременного типа представляет собой бесступенчатую трансмиссию, имеющую тормозную систему, которая использует силу трения между внутренней периферийной поверхностью ремня и упомянутой частью вала шкива.

[0033] Настоящее изобретение также включает в себя, как аспект [VIII], способ использования зубчатого клинового ремня с необработанной кромкой по любому из аспектов с [I] по [IV], в котором зубчатый клиновой ремень с необработанной кромкой используется во всем из бесступенчатой трансмиссии, сцепления и тормоза в бесступенчатой трансмиссии со сцеплением ременного типа.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0034] В настоящем изобретении, поскольку резиновый слой сжатия зубчатого клинового ремня с необработанной кромкой сконфигурирован как комбинация основного тела резинового слоя сжатия и внутреннего поверхностного слоя, который покрывает внутреннюю периферийную поверхность основного тела резинового слоя сжатия и имеет поверхность с коэффициентом трения, большим, чем у поверхности основного тела резинового слоя сжатия, к внутренней периферийной поверхности ремня может быть добавлена функция торможения (с высокой силой трения), и зубчатый клиновой ремень с необработанной кромкой может быть применен в качестве системы торможения бесступенчатой трансмиссии со сцеплением ременного типа, устанавливаемой на снегоходе, вездеходном транспортном средстве или подобном. То есть в настоящем изобретении сила трения внутренней периферийной поверхности ремня может быть улучшена при сохранении сопротивления усталости при изгибе и стойкости к боковому давлению, и, таким образом, функция торможения (высокая сила трения) может быть обеспечена даже для части вала шкива. В частности, поскольку внутренняя периферийная поверхность основного тела резинового слоя сжатия покрыта определенным поверхностным слоем (резиновой композицией с высоким коэффициентом трения), можно добавить функцию торможения, сохранив при этом термостойкость, стойкость к боковому давлению и сопротивление усталости при изгибе вариаторного ремня.

КРАТКОЕ ОПИСАНИЕ ФИГУР

[0035] ФИГ. 1 представляет собой схематичный вид, иллюстрирующий систему трансмиссии собственно бесступенчатой трансмиссии ременного типа.

ФИГ. 2 представляет собой схематическое представление, иллюстрирующее состояние бесступенчатой трансмиссии со сцеплением ременного типа во время холостого хода.

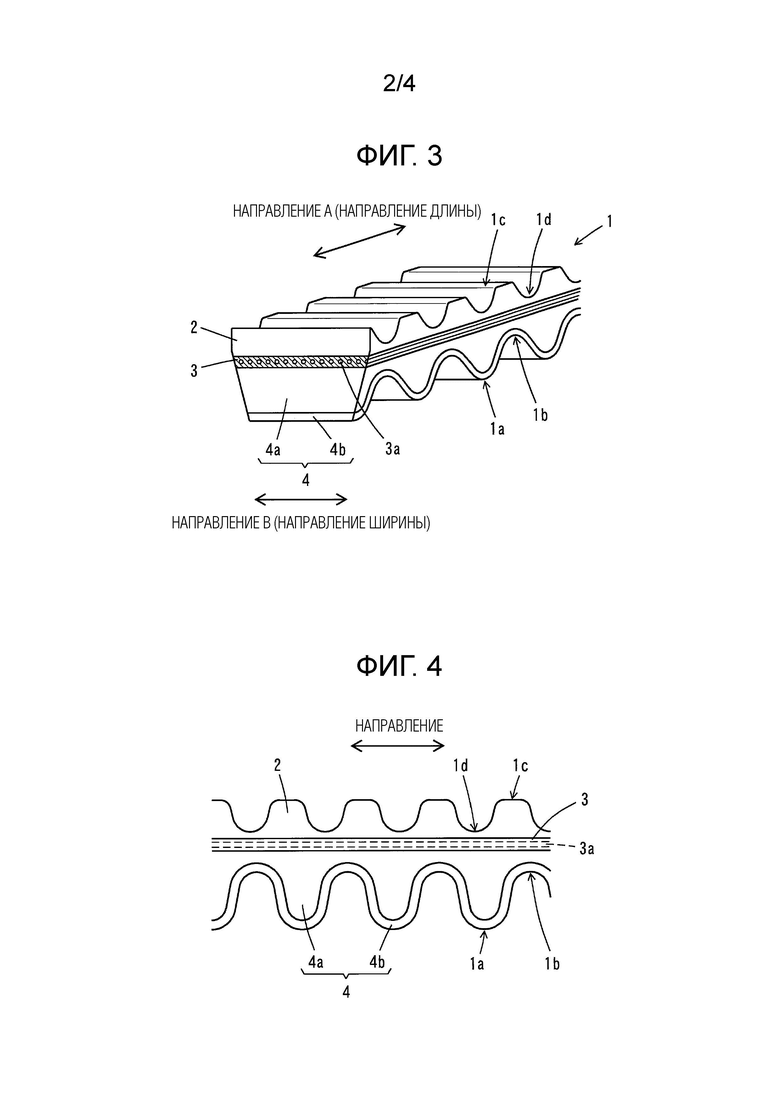

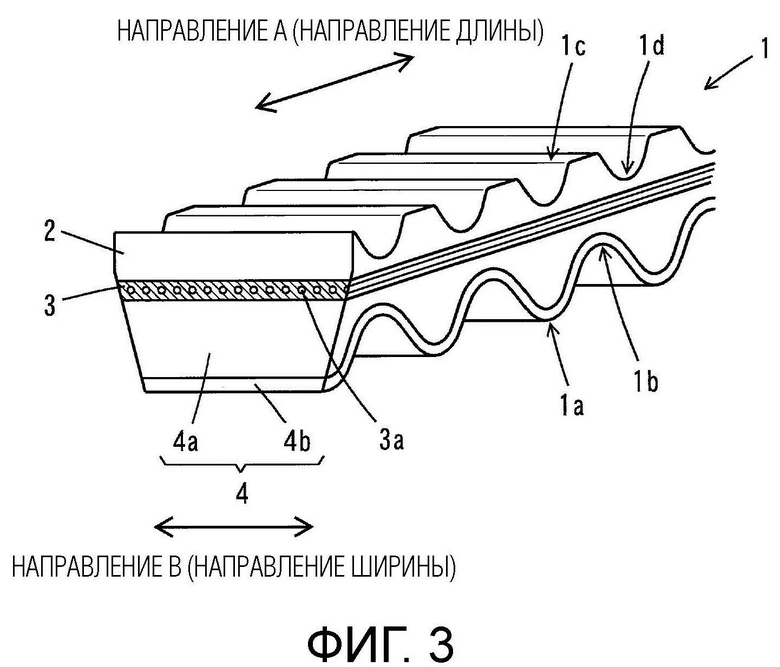

ФИГ. 3 представляет собой схематичный частичный вид сечения в перспективе, иллюстрирующий пример зубчатого с двух сторон клинового ремня с необработанной кромкой согласно настоящему изобретению.

ФИГ. 4 представляет собой схематичный вид сечения, на котором зубчатый с двух сторон клиновой ремень с необработанной кромкой по ФИГ. 3, разрезан в продольном направлении ремня.

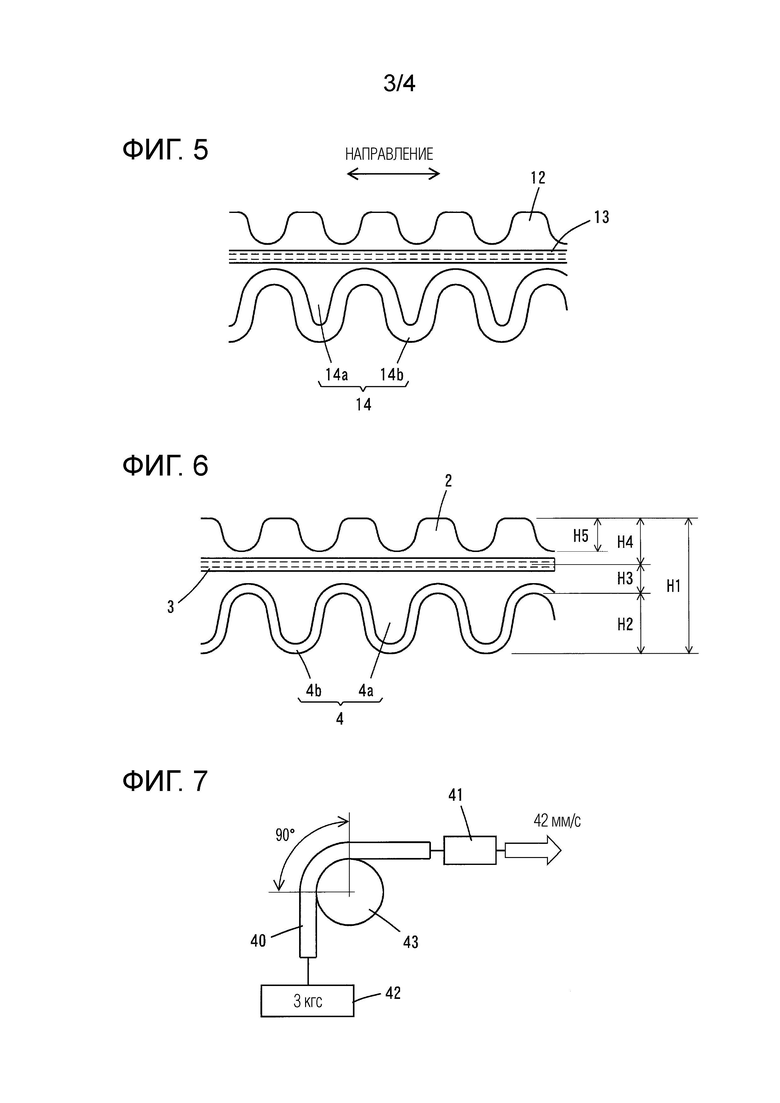

ФИГ. 5 представляет собой схематичный вид сечения, на котором другой пример зубчатого с двух сторон клинового ремня с необработанной кромкой согласно настоящему изобретению разрезан в продольном направлении ремня.

ФИГ. 6 представляет собой схематичный вид сечения, иллюстрирующий определения общей толщины, высоты зубчатой части, толщины впадинной части и подобного у зубчатого с двух сторон клинового ремня с необработанной кромкой в настоящей заявке.

ФИГ. 7 представляет собой схематичный вид, иллюстрирующий способ измерения коэффициента трения внутренней периферийной поверхности зубчатого с двух сторон клинового ремня с необработанной кромкой, полученного в Примере.

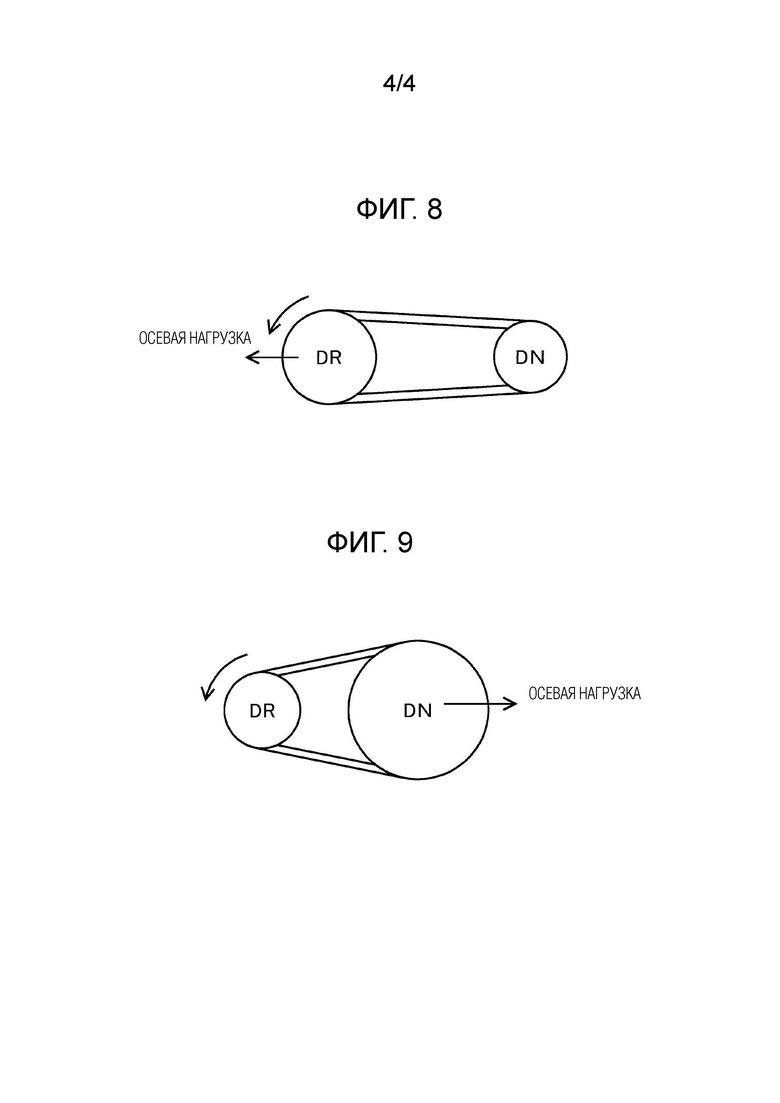

ФИГ. 8 представляет собой схему, показывающую компоновку испытательной машины, использованной в эксплуатационном испытании на долговечность (испытании на долговечность верха) зубчатого с двух сторон клинового ремня с необработанной кромкой, полученного в Примере.

ФИГ. 9 представляет собой схему, показывающую компоновку испытательной машины, использованной в эксплуатационном испытании на долговечность (испытании на долговечность низа) зубчатого с двух сторон клинового ремня с необработанной кромкой, полученного в Примере.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0036] [Конфигурация зубчатого клинового ремня с необработанной кромкой]

Зубчатый клиновой ремень с необработанной кромкой согласно настоящему изобретению не имеет особых ограничений при условии, что зубчатый клиновой ремень с необработанной кромкой включает в себя резиновый слой сжатия, имеющий определенную двухслойную структуру, включающую в себя основное тело резинового слоя сжатия и поверхностный слой (внутренний поверхностный слой). Зубчатый клиновой ремень с необработанной кромкой можно условно разделить на зубчатый клиновой ремень с необработанной кромкой, в котором зубец сформирован только на стороне внутренней периферии клинового ремня с необработанной кромкой, и зубчатый с двух сторон клиновой ремень с необработанной кромкой, в котором зубцы сформированы как на стороне внутренней периферии, так и на стороне внешней периферии клинового ремня с необработанной кромкой. Среди них зубчатый с двух сторон клиновой ремень с необработанной кромкой является особенно предпочтительным с точки зрения использования в более тяжелых условиях и необходимости обеспечения как стойкости к боковому давлению, так и сопротивления усталости при изгибе на высоком уровне.

[0037] ФИГ. 3 представляет собой схематичный частичный вид сечения в перспективе, иллюстрирующий пример зубчатого с двух сторон клинового ремня с необработанной кромкой согласно настоящему изобретению, а ФИГ. 4 представляет собой схематичный вид сечения, на котором зубчатый с двух сторон клиновой ремень с необработанной кромкой по ФИГ. 3, разрезан в продольном направлении ремня.

[0038] В примере зубчатый с двух сторон клиновой ремень 1 с необработанной кромкой имеет зубчатую часть внутренней периферии, образованную попеременным размещением гребня 1a зубца внутренней периферии и впадины 1b зубца внутренней периферии вдоль продольного направления ремня (направления A на фигуре) на внутренней периферийной поверхности резинового слоя 4 сжатия, форма сечения в продольном направлении гребня 1a зубца внутренней периферии представляет собой по существу форму полукруга (изогнутую форму или форму волны), а форма сечения в направлении (направлении ширины или направлении B на фигуре), ортогональном продольному направлению, представляет собой форму трапеции. То есть, каждый гребень 1a зубца внутренней периферии выступает по существу в форме полукруга в сечении в направлении A из впадины 1b зубца внутренней периферии в направлении толщины ремня.

[0039] Кроме того, сторона внешней периферии также имеет зубчатую часть внешней периферии, образованную попеременным размещением гребня 1c зубца внешней периферии и впадины 1d зубца внешней периферии вдоль продольного направления ремня, и форма сечения в продольном направлении гребня 1c зубца внешней периферии представляет собой по существу форму трапеции, а форма сечения в направлении (направлении ширины или направлении B на фигуре), перпендикулярном продольному направлению, представляет собой по существу форму прямоугольника. То есть, каждый гребень 1c зубца внешней периферии выступает по существу в форме трапеции в сечении в направлении A из впадины 1d зубца внешней периферии в направлении толщины ремня.

[0040] Зубчатый с двух сторон клиновой ремень с необработанной кромкой имеет слоистую структуру, в которой резиновый слой 2 натяжения, слой 3 элемента натяжения (слой адгезионной резины), основное тело 4a резинового слоя сжатия и внутренний поверхностный слой 4b резинового слоя сжатия уложены слоями в указанном порядке от стороны внешней периферии к стороне внутренней периферии ремня. Форма сечения в направлении ширины ремня представляет собой по существу форму трапеции, в которой ширина ремня уменьшается от стороны внешней периферии к стороне внутренней периферии ремня. Кроме того, элемент 3а натяжения встроен в слой 3 элемента натяжения, а зубчатая часть внутренней периферии и зубчатая часть внешней периферии сформированы, соответственно, в резиновом слое 4 сжатия и резиновом слое 2 натяжения с помощью пресс-формы с зубцами.

[0041] ФИГ. 5 представляет собой схематичный вид сечения, на котором другой пример зубчатого с двух сторон клинового ремня с необработанной кромкой согласно настоящему изобретению разрезан в продольном направлении ремня. Зубчатый с двух сторон клиновой ремень с необработанной кромкой по ФИГ. 5 включает в себя резиновый слой 12 натяжения, слой 13 элемента натяжения (слой адгезионной резины) и резиновый слой 14 сжатия. В этом примере в резиновом слое 14 сжатия, включающем в себя основное тело 14а, внутренний поверхностный слой 14b сформирован более толстым, чем таковой у зубчатого с двух сторон клинового ремня с необработанной кромкой по ФИГ. 1. В этом примере, по сравнению с зубчатым с двух сторон клиновым ремнем с необработанной кромкой по ФИГ. 1, стойкость к боковому давлению немного ниже, но постоянство эффективности торможения немного улучшено.

[0042] Основанные на ФИГ. 4 определения общей толщины, высот зубчатых частей, толщин впадинных частей и подобного у зубчатого клинового ремня с необработанной кромкой согласно настоящему изобретению показаны на ФИГ. 6. Толщина H1 (средняя толщина) всего ремня зубчатого клинового ремня с необработанной кромкой по настоящему изобретению составляет, например, от 8 мм до 19 мм, предпочтительно от 10 мм до 19 мм, более предпочтительно от 13 мм до 19 мм, и еще более предпочтительно от 14 мм до 16 мм. Если толщина слишком мала, может уменьшиться стойкость к боковому давлению, а если толщина слишком велика, может уменьшиться изгибаемость, может уменьшиться эффективность передачи мощности и может уменьшиться сопротивление усталости при изгибе.

[0043] Как показано на ФИГ. 6, в настоящей заявке, в случае, когда резиновый слой натяжения и/или резиновый слой сжатия имеет зубчатую часть, толщина всего ремня означает толщину (максимальную толщину ремня) с верхней частью зубчатой части.

[0044] В настоящей заявке впадина зубца внутренней периферии зубчатой части внутренней периферии означает часть, которая образует тонкую часть резинового слоя сжатия, имеющего зубчатую часть внутренней периферии, и обычно означает изогнутую или плоскую часть впадины или часть паза (изогнутую часть паза или плоскую часть паза, параллельную направлению поверхности ремня) между соседними гребнями зубцов внутренней периферии, которые выступают в направлении стороны внутренней периферии ремня.

[0045] Высота H2 (высота зубца внутренней периферии) зубчатой части внутренней периферии, образованной на внутренней периферийной поверхности, может быть выбрана из диапазона, например, от 4 мм до 8 мм, а предпочтительно от 5 мм до 7 мм. Высота H5 (высота зубца внешней периферии) зубчатой части внешней периферии, образованной на внешней периферийной поверхности, может быть выбрана из диапазона, например, от 2 мм до 5 мм, а предпочтительно от 3 мм до 4 мм.

[0046] Расчетная высота H4 внешней периферии, которая представляет собой расстояние от центра элемента натяжения до внешней периферийной поверхности (верхней части зубчатой части), составляет, например, от 4 мм до 8 мм, а предпочтительно от 5 мм до 7 мм, а толщина H3 впадины в центре, которая представляет собой расстояние от центра элемента натяжения до самой глубокой части впадины зубца внутренней периферии, составляет, например, от 1 мм до 9 мм, а предпочтительно от 2 мм до 8 мм.

[0047] [Резиновый Слой Сжатия]

Резиновый слой сжатия включает в себя основное тело резинового слоя сжатия (основное тело резинового слоя сжатия), образованное из резиновой композиции (сшитой резиновой композиции), и поверхностный слой (внутренний поверхностный слой), который покрывает внутреннею периферийную поверхность ремня основного корпуса и имеет поверхность с большим коэффициентом трения, чем у поверхности основного тела. Достаточно, чтобы резиновый слой сжатия включал в себя основное тело резинового слоя сжатия и внутренний поверхностный слой, а резиновый слой сжатия может включать в себя другой слой (например, другой резиновый слой, расположенный между основным телом резинового слоя сжатия и внутренним поверхностным слоем), но двухслойная структура, включающая в себя основное тело резинового слоя сжатия и внутренний поверхностный слой, предпочтительна с точки зрения механических свойств и производительности резинового слоя сжатия. В настоящем изобретении резиновый слой сжатия сформирован в двухслойную структуру, включающую в себя основное тело и внутренний поверхностный слой, так что к внутренней периферийной поверхности ремня может быть добавлена функция торможения (высокая сила трения), при этом сохраняются требуемые для вариаторного ремня термостойкость, стойкость к боковому давлению и сопротивление усталости при изгибе.

[0048] Средняя толщина резинового слоя сжатия (общая для основного тела и внутреннего поверхностного слоя) может быть надлежащим образом подобрана согласно типу ремня и составляет, например, от 7 мм до 13 мм, предпочтительно от 8 мм до 12 мм, а более предпочтительно от 9 мм до 11 мм. В настоящей заявке толщина резинового слоя сжатия означает толщину верхней части зубчатой части внутренней периферии.

[0049] (Основное Тело Резинового Слоя Сжатия)

В зубчатом клиновом ремне с необработанной кромкой по настоящему изобретению основное тело резинового слоя сжатия сформировано из резиновой композиции (сшитой резиновой композиции), содержащей первый резиновый компонент.

[0050] (A1) Первый Резиновый Компонент

В качестве первого резинового компонента может использоваться вулканизуемый или сшиваемый каучук, например, диеновый каучук [например, натуральный каучук (NR), изопреновый каучук (IR), бутадиеновый каучук (BR), хлоропреновый каучук (CR), стирол-бутадиеновый каучук (SBR), акрилонитрил-бутадиеновый каучук (NBR) и гидрогенизированный нитрильный каучук (H-NBR)], этилен-α-олефиновый эластомер [например, сополимер этилена и пропилена (EPM) и этилен-пропилен-диеновый терполимер (EPDM)], хлорсульфированный полиэтиленовый каучук, алкилированный хлорсульфированный полиэтиленовый каучук, эпихлоргидриновый каучук, акриловый каучук, силиконовый каучук, уретановый каучук и фторкаучук. Эти резиновые компоненты могут использоваться по отдельности или в сочетании двух или более видов.

[0051] Среди них предпочтительными являются этилен-α-олефиновый эластомер и хлоропреновый каучук, причем хлоропреновый каучук особенно предпочтителен с точки зрения превосходного баланса термостойкости, стойкости к истиранию, маслостойкости и подобного, а также высокой производительности.

[0052] Когда первый резиновый компонент содержит хлоропреновый каучук, с точки зрения возможности улучшения свойств и производительности, доля хлоропренового каучука в первом резиновом компоненте может составлять 50 масс.% или более, предпочтительно 80 масс.% или более, более предпочтительно 90 масс.% или более (в частности, от 90 масс.% до 100 масс.%), и наиболее предпочтительно 100 масс.% (только хлоропреновый каучук). Если первый резиновый компонент содержит этилен-α-олефиновый эластомер, то доля этилен-α-олефинового эластомера в первом резиновом компоненте является такой же, как доля хлоропренового каучука.

[0053] (A2) Первое Короткое Волокно

Резиновая композиция, формирующая основное тело резинового слоя сжатия, может дополнительно содержать первое короткое волокно. Примеры первого короткого волокна включают синтетическое короткое волокно, такое как полиамидное короткое волокно (такое как алифатическое полиамидное короткое волокно, такое как короткое волокно полиамид 6, короткое волокно полиамид 66 и короткое волокно полиамид 46, арамидное короткое волокно), полиалкиленовое арилатное короткое волокно (например, полиэтилентерефталатное (PET) короткое волокно и полиэтиленнафталатное короткое волокно), жидкокристаллическое полиэфирное короткое волокно, полиарилатное короткое волокно (такое как аморфное полностью ароматическое полиэфирное короткое волокно), винилоновое короткое волокно, поливинилспиртовое короткое волокно и полипарафенилен-бензобисоксазольное (PBO) короткое волокно; натуральное короткое волокно, такое как хлопок, пенька и шерсть; и неорганическое короткое волокно, такое как углеродное короткое волокно. Эти первые короткие волокна можно использовать по отдельности или в сочетании двух или более их видов. Среди них предпочтительными являются арамидное короткое волокно и короткое PBO-волокно, причем арамидное короткое волокно является особенно предпочтительным.

[0054] Первое короткое волокно может быть коротким волокном, получаемым путем разрезания волокна, растянутого до волокнистой формы предопределенной длины. Первое короткое волокно предпочтительно внедряется в основное тело резинового слоя сжатия в состоянии, ориентированном в направлении ширины ремня, чтобы предотвратить деформацию ремня при сжатии под действием бокового давления шкива (для увеличения стойкости к боковому давлению). Поскольку коэффициент трения поверхности, контактирующей со шкивом, может быть уменьшен, что позволяет предотвратить шум (звук), и может быть уменьшен износ из-за трения со шкивом, предпочтительно, чтобы короткое волокно выступало из поверхности основного тела резинового слоя сжатия.

[0055] Средняя длина волокна первого короткого волокна составляет, например, от 0,1 мм до 20 мм, предпочтительно от 0,5 мм до 15 мм (например, от 0,5 мм до 10 мм) и более предпочтительно от 1 мм до 6 мм (в частности, от 2 мм до 4 мм) с точки зрения улучшения стойкости к боковому давлению и стойкости к истиранию без снижения изгибаемости. Если длина первого короткого волокна слишком коротка, механические свойства в направлении волокон не могут быть в достаточной степени улучшены, а стойкость к боковому давлению и стойкости к истиранию могут снизиться. И наоборот, если длина волокна слишком велика, ориентация короткого волокна в резиновой композиции может ухудшиться, что может привести к снижению изгибаемости.

[0056] Тонкость одиночной нити первого короткого волокна составляет, например, от 1 дтекс до 12 дтекс, предпочтительно от 1,2 дтекс до 10 дтекс (например, от 1,5 дтекс до 8 дтекс), и более предпочтительно от 2 дтекс до 5 дтекс (в частности, от 2 дтекс до 3 дтекс) с точки зрения обеспечения сильного армирующего эффекта без уменьшения изгибаемости. Если тонкость одиночной нити слишком велика, стойкость к боковому давлению и стойкость к истиранию в расчете на количество смеси могут снизиться, а если тонкость одиночной нити слишком мала, изгибаемость может снизиться из-за снижения диспергируемости в резине.

[0057] Первое короткое волокно может быть подвергнуто адгезионной обработке общего назначения для повышения прочности адгезии с первым резиновым компонентом. Примеры такой адгезионной обработки включают в себя способ погружения первого короткого волокна в обрабатывающую жидкость, содержащую эпоксидное соединение или полиизоцианатное соединение, способ погружения первого короткого волокна в обрабатывающую RFL-жидкость, содержащую резорцин, формальдегид и латекс, и способ погружения первого короткого волокна в резиновый клей. Эти способы обработки могут применяться по отдельности или в сочетании двух или более видов.

[0058] Доля первого короткого волокна составляет, например, от 5 массовых частей до 50 массовых частей, предпочтительно от 5 массовых частей до 40 массовых частей (например, от 8 массовых частей до 35 массовых частей), более предпочтительно от 10 массовых частей до 30 массовых частей и еще более предпочтительно от 15 массовых частей до 25 массовых частей по отношению к 100 массовым частям первого резинового компонента. Если количество первых коротких волокон слишком мало, могут снизиться стойкость к боковому давлению и стойкость к истиранию, а если это количество слишком велико, может ухудшиться обрабатываемость или может уменьшиться изгибаемость ремня, что может привести к снижению долговечности.

[0059] (A3) Другие Компоненты

Резиновая композиция, формирующая основное тело резинового слоя сжатия, может содержать обычно используемую добавку. Примеры добавки включают поперечно-сшивающий агент или вулканизирующий агент (такой как поперечно-сшивающий агент на основе серы и органический пероксид), со-поперечно-сшивающий агент (такой как бисмалеимиды), поперечно-сшивающую добавку или ускоритель поперечного сшивания (такой как ускоритель тиурам), замедлитель поперечного сшивания, оксид металла (такой как оксид цинка, оксид магния, оксид кальция, оксид бария, оксид железа, оксид меди, оксид титана и оксид алюминия), наполнитель [такой как армирующий агент (армирующий наполнитель), такой как технический углерод и оксид кремния (такой как гидроокись кремния); и разбавитель (неармирующий наполнитель или инертный наполнитель), такой как глина, карбонат кальция, тальк и слюда], пластификатор (или смягчитель) [такой как масла (такие как парафиновое масло и нафтеновое масло), пластификатор на основе алифатической карбоновой кислоты, пластификатор на основе эфира ароматической карбоновой кислоты, пластификатор на основе эфира оксикарбоновой кислоты, пластификатор на основе эфира фосфата, пластификатор на основе эфира и пластификатор на основе сложного эфира], обрабатывающий агент или обрабатывающая добавка (такая как стеариновая кислота, стеарат металла, воск, парафин и амид жирной кислоты), антивозрастной агент (такой как антиоксидант, термический антивозрастной агент, агент против растрескивания при изгибе и антиозонант), улучшитель адгезии, краситель, усилитель клейкости, связующий агент (такой как силановый связующий агент), стабилизатор (такой как поглотитель ультрафиолета и термостабилизатор), антипирен и антистатический агент. Эти добавки могут использоваться по отдельности или в сочетании двух или более видов. Оксид металла может действовать как поперечно-сшивающий агент.

[0060] Доля наполнителя (первого наполнителя), такого как технический углерод или диоксид кремния, составляет, например, от 10 массовых частей до 200 массовых частей, предпочтительно от 20 массовых частей до 100 массовых частей, более предпочтительно от 30 массовых частей до 80 массовых частей и еще более предпочтительно от 40 массовых частей до 70 массовых частей по отношению к 100 массовым частям первого резинового компонента.

[0061] Доля пластификатора (первого пластификатора) может составлять 10 массовых частей или менее, например, от 0,1 массовой части до 10 массовых частей, предпочтительно от 1 массовой части до 8 массовых частей и более предпочтительно от 3 массовых частей до 7 массовых частей по отношению к 100 массовым частям первого резинового компонента. Если доля пластификатора слишком высока, резиновый слой сжатия может стать слишком мягким, что может снизить стойкость к боковому давлению.

[0062] Общая доля других компонентов (A3) составляет, например, от 5 массовых частей до 300 массовых частей, предпочтительно от 10 массовых частей до 200 массовых частей, более предпочтительно от 30 массовых частей до 150 массовых частей и еще более предпочтительно от 50 массовых частей до 100 массовых частей по отношению к 100 массовым частям первого резинового компонента.

[0063] (A4) Свойства Основного Тела Резинового Слоя Сжатия

Основное тело резинового слоя сжатия имеет высокую твердость резины, поскольку для получения стойкости к боковому давлению используется резиновая композиция с высокой жесткостью (высоким модулем упругости). Твердость резины может составлять 89° или более, например, от 90° до 99°, предпочтительно от 91° до 98°, более предпочтительно от 92° до 97° и еще более предпочтительно от 93° до 96°. Если твердость резины основного тела резинового слоя сжатия слишком низкая, может снизиться стойкость к боковому давлению, а если твердость резины слишком высокая, могут снизиться сопротивление усталости при изгибе и долговечность.

[0064] В настоящей заявке твердость резины каждого резинового слоя указывается значением Hs (тип A), измеренным с использованием дюрометра типа A в соответствии с испытанием твердости пружинным дюрометром, указанным в JIS K6253 (2012) (вулканизированный каучук и термопластичный каучук - способ определения твердости -), и может просто называться твердостью резины. В частности, измерение можно выполнить способом, описанным в Примерах, которые будут описаны ниже.

[0065] Прочность на растяжение основного тела резинового слоя сжатия составляет, например, от 25 МПа до 50 МПа, предпочтительно от 30 МПа до 40 МПа и более предпочтительно примерно от 30 МПа до 35 МПа в направлении ширины ремня. Если прочность на растяжение слишком мала, стойкость к боковому давлению может снижаться. И наоборот, если прочность на растяжение слишком велика, сопротивление усталости при изгибе может снижаться.

[0066] В настоящей заявке, что касается прочности на растяжение каждого резинового слоя, в качестве индексного значения прочности на растяжение используется значение прочности T на растяжение каждого резинового слоя, которое может быть измерено способом в соответствии с JIS K6251 (2017). В частности, измерение можно выполнить способом, описанным в Примерах, которые будут описаны ниже.

[0067] Коэффициент трения поверхности основного тела резинового слоя сжатия может быть менее 0,40, например, 0,20 или более и менее 0,40, предпочтительно от 0,30 до 0,39, и более предпочтительно от 0,32 до 0,38. Если коэффициент трения поверхности основного тела резинового слоя сжатия слишком мал, эффективность передачи мощности может снижаться. И наоборот, если коэффициент трения слишком велик, могут возникнуть такие проблемы, как ненормальный шум, а также залипание и разбрасывание резины.

[0068] В настоящей заявке коэффициенты трения (средние коэффициенты трения) основного тела резинового слоя сжатия и внутреннего поверхностного слоя можно рассчитать путем натягивания разрезанного ремня на плоский шкив под углом 90° и измерения силы трения (нагрузки), когда внутренняя периферийная поверхность ремня входит в контакт с внешней периферийной поверхностью плоского шкива и движется, и, в частности, это измерение можно выполнить способом, описанным в Примерах, которые будут описаны ниже.

[0069] В настоящей заявке коэффициент трения поверхности основного тела резинового слоя сжатия означает коэффициент трения поверхности основного тела резинового слоя сжатия, которая не покрыта внутренним поверхностным слоем, и означает коэффициент трения зубчатого клинового ремня с необработанной кромкой по настоящему изобретению в форме, в которой внутренний поверхностный слой не покрыт.

[0070] Средняя толщина основного тела резинового слоя сжатия может быть надлежащим образом подобрана в зависимости от типа ремня и составляет, например, от 4 мм до 13 мм, предпочтительно от 5 мм до 12 мм, более предпочтительно от 6 мм до 11 мм, еще более предпочтительно от 7 мм до 10 мм и наиболее предпочтительно от 7,5 мм до 9 мм. В настоящей заявке толщина основного тела резинового слоя сжатия означает толщину верхней части зубчатой части.

[0071] (Внутренний Поверхностный Слой Резинового Слоя Сжатия)

В настоящей заявке внутренняя периферийная поверхность ремня основного тела резинового слоя сжатия покрыта поверхностным слоем (внутренним поверхностным слоем). Причина формирования внутреннего поверхностного слоя в настоящем изобретении заключается в следующем.

[0072] То есть, когда клиновой ремень с необработанной кромкой, не ограничиваясь вариаторным ремнем, натягивается на шкивы, только две V-образные боковые поверхности входят в контакт со шкивами, а внутренняя периферийная поверхность (нижняя поверхность, поверхность внизу) не входит в контакт со шкивами, или даже если внутренняя периферийная поверхность входит в контакт со шкивами, происходит только легкий контакт. Поэтому в большинстве случаев сила трения на внутренней периферийной поверхности клинового ремня с необработанной кромкой не требуется. Напротив, как описано выше, при использовании, связанном с вариаторным ремнем CVT со сцеплением ременного типа, внутренняя периферийная поверхность клинового ремня с необработанной кромкой используется не только в контакте со шкивом (частью вала шкива), но и оказывает прижимающее усилие на шкив (часть вала шкива), что служит в качестве функции торможения, а на производительность в значительной степени влияет сила трения внутренней периферийной поверхности клинового ремня с необработанной кромкой. Поэтому тот факт, что сила трения необходима на внутренней периферийной поверхности самого клинового ремня с необработанной кромкой, является особым обстоятельством. В этом отношении Патентная Литература с 1 по 6, описанная выше, раскрывает только идею о том, как сделать внутреннюю периферийную поверхность ремня скользкой (снижая коэффициент трения), а противоположная идея о необходимости силы трения на внутренней периферийной поверхности ремня (увеличивающей коэффициент трения) является уникальной (неожиданной) по отношению к связанному уровню техники. То есть в связанном уровне техники внутреннюю периферийную поверхность предпочтительно изготавливают из ткани (никакая резина не используется) для снижения коэффициента трения, тогда как настоящее изобретение характеризуется аспектом, в котором резиновый слой (резиновую композиция с высоким коэффициентом трения) размещают на внутренней периферийной поверхности.

[0073] В частности, в настоящем изобретении коэффициент трения поверхности внутреннего поверхностного слоя делают большим, чем коэффициент трения поверхности основного тела резинового слоя сжатия. Способ регулирования коэффициента трения внутреннего поверхностного слоя может быть выполнен путем регулирования компонентов резиновой композиции, формирующей внутренний поверхностный слой. Однако, как описано выше, в случае зубчатого клинового ремня с необработанной кромкой достижение как стойкости к боковому давлению, так и улучшения эффективности торможения является трудным. Таким образом, в настоящем изобретении резиновая композиция подбирается со следующих позиций, принимая во внимание свойства зубчатого клинового ремня с необработанной кромкой.

[0074] То есть, хотя существует потребность в увеличении толщины всего ремня для клинового ремня с необработанной кромкой с точки зрения улучшения стойкости к боковому давлению и способности передачи мощности, существует также потребность в сохранении хорошей изгибаемости за счет, например уменьшения толщины всего ремня с точки зрения улучшения сопротивления усталости при изгибе и эффективности передачи мощности. Зубчатый клиновой ремень с необработанной кромкой может удовлетворить эти две потребности, находящиеся в конфликте, путем обеспечения зубца в клиновом ремне с необработанной кромкой. То есть, в зубчатом клиновом ремне с необработанной кромкой гребень зубца увеличивает фрикционную поверхность передачи мощности, чтобы улучшить стойкость к боковому давлению и способность передачи мощности, в то время как впадина зубца предназначена для поддержания хорошей изгибаемости, и когда зубчатый клиновой ремень с необработанной кромкой натягивается на шкивы, изгибаемость впадины зубца больше, чем изгибаемость гребня зубца. В результате усталость резинового слоя сжатия, который многократно изгибается во впадине зубца, увеличивается, а трещины в резиновом слое сжатия вероятнее всего будут появляться во впадине зубца, чем в гребне зубца.

[0075] Внутренняя периферийная поверхность зубчатого клинового ремня с необработанной кромкой сформирована с зубчатой частью, в которой гребень зубца и впадина зубца размещаются попеременно, но в настоящем использовании только верхняя часть гребня зубца внутренней периферии входит в контакт с частью вала шкива. Внутренний поверхностный слой с высоким коэффициентом трения может быть размещен только на верхней части гребня зубца внутренней периферии, но с учетом производительности предпочтительнее располагать внутренний поверхностный слой как сплошной слой, который непрерывно соединяет гребень зубца внутренней периферии и впадину зубца внутренней периферии. При формировании сплошного слоя резиновая композиция, которая формирует внутренний поверхностный слой, также влияет на трещины (сопротивление усталости при изгибе) впадины зубца. Кроме того, увеличение толщины внутреннего поверхностного слоя в резиновом слое сжатия уменьшает долю основного тела, и, таким образом, также влияет на жесткость (стойкость к боковому давлению) всего резинового слоя сжатия. То есть, хотя внутренний поверхностный слой имеет функцию улучшения эффективности торможения (высокая сила трения) внутренней периферийной поверхности ремня, внутренний поверхностный слой также влияет на снижения стойкости к боковому давлению и сопротивления усталости при изгибе ремня. Поэтому необходимо добавить в резиновую композицию, формирующую внутренний поверхностный слой, функцию торможения (высокий коэффициент трения) гребня зубца внутренней периферии, обеспечивая при этом стойкость к боковому давлению и сопротивление усталости при изгибе. С этой точки зрения в настоящем изобретении при регулировании резиновой композицией более предпочтительно регулировать коэффициент трения поверхности внутреннего поверхностного слоя так, чтобы он был выше коэффициента трения поверхности основного тела резинового слоя сжатия, и дополнительно регулировать величину коэффициента трения и/или толщину внутреннего поверхностного слоя.

[0076] С этой точки зрения внутренний поверхностный слой может быть сформирован из резиновой композиции (поперечно-сшитой резиновой композиции), содержащей второй резиновый компонент. Кроме того, в настоящем изобретении, путем регулирования комбинации основного тела резинового слоя сжатия и внутреннего поверхностного слоя в дополнение к величине коэффициента трения и/или толщине внутреннего поверхностного слоя, можно улучшить эффективность торможения (высокую силу трения) внутренней периферийной поверхности ремня, сохраняя при этом термостойкость, стойкость к боковому давлению и сопротивление усталости при изгибе, необходимые для вариаторного ремня.

[0077] (B1) Второй Резиновый Компонент

Второй резиновый компонент может быть выбран из резиновых компонентов, приведенных в качестве примера первого резинового компонента, включая предпочтительные аспекты. Второй резиновый компонент может быть резиновым компонентом, отличным от первого резинового компонента, но обычно он является таким же, как первый резиновый компонент.

[0078] (B2) Другие Компоненты и Компонент для Увеличения Коэффициента Трения

Резиновая композиция, формирующая внутренний поверхностный слой, может дополнительно содержать другие компоненты. В качестве других компонентов могут быть использованы компоненты, представленные в качестве примера в качестве других компонентов (A3) в основном теле резинового слоя сжатия.

[0079] Достаточно, чтобы резиновая композиция, формирующая внутренний поверхностный слой, имела более высокий коэффициент трения, чем у резиновой композиции, формирующей основное тело резинового слоя сжатия, но способ увеличения коэффициента трения особым образом не ограничен. Компоненты, приведенные в качестве примера других компонентов (A3), могут быть использованы в качестве регулирующих коэффициент трения агентов для увеличения вязкости резиновой композиции с целью регулирования коэффициента трения. Примерами регулирующих коэффициент трения агентов являются пластификаторы, усилители адгезии и усилители клейкости.

[0080] Примеры пластификатора (второго пластификатора) включают масла (такие как парафиновое масло и нафтеновое масло), пластификатор на основе алифатической карбоновой кислоты (такой как пластификатор на основе сложного эфира адипиновой кислоты и пластификатор на основе сложного эфира себациновой кислоты), пластификатор на основе сложного эфира ароматической карбоновой кислоты (такой как пластификатор на основе сложного эфира фталевой кислоты и пластификатор на основе сложного эфира тримеллитовой кислоты), пластификатор на основе сложного эфира оксикарбоновой кислоты, пластификатор на основе сложного эфира фосфата, пластификатор на основе эфира (такой как полиоксиалкиленгликоль, такой как полиэтиленгликоль, полипропиленгликоль и политетраметиленгликоль) и пластификатор на основе сложного эфира [такой как сложный эфир поли-C2-4-алкиленгликоля ди-C2-18 жирной кислоты, такой как сложный эфир полиэтиленгликоля дибутановой кислоты, сложный эфир полиэтиленгликоля диизобутановой кислоты, сложный эфир полиэтиленгликоля ди-2-этилбутановой кислоты, сложный эфир полиэтиленгликоля ди-2-этилгексановой кислоты и сложный эфир полиэтиленгликоля дидекановой кислоты; поли C2-4 алкиленоксидный аддукт C2-12 алифатической дикарбоновой кислоты, такой как аддукт полиэтиленоксида адипиновой кислоты; и сложный эфир ди(C1-12 алкокси C2-4 алкила) C2-12 алифатической дикарбоновой кислоты, такой как сложный эфир моно- или ди(бутоксиэтил) адипиновой кислоты, сложный эфир ди(2-этилгексилоксиэтил)адипиновой кислоты и сложный эфир ди(октоксиэтил)адипиновой кислоты]. Эти пластификаторы могут использоваться по отдельности или в сочетании двух или более видов.

[0081] Примеры усилителя адгезии включают соконденсат резорцина и формальдегида (конденсат RF) и аминосмолу [конденсат азотсодержащего циклического соединения и формальдегида, например, меламиновую смолу, такую как гексаметилолмеламин и гексаалкоксиметилмеламин (такой как гексаметоксиметилмеламин и гексабутоксиметилмеламин), карбамидную смолу, такую как метилолмочевина, и бензогуанаминовую смолу, такую как метилолбензогуанаминовая смола]. Эти усилители адгезии могут использоваться по отдельности или в сочетании двух или более видов.

[0082] Примерами усилителя клейкости являются терпеновая смола, канифольная смола, такая как натуральная канифоль и модифицированная канифоль, нефтяная смола и модифицированный олефиновый полимер. Эти усилители клейкости могут использоваться по отдельности или в сочетании двух или более видов.

[0083] Среди этих регулирующих коэффициент трения агентов предпочтительным является пластификатор, такой как пластификатор на основе эфира и пластификатор на основе сложного эфира, и пластификатор на основе сложного эфира является особенно предпочтительным. Пластификатор на основе сложного эфира может представлять собой сложный эфир поли-C2-4 алкиленгликоль ди-C4-12 жирной кислоты, такой как сложный эфир полиэтиленгликоля ди-2-этилгексановой кислоты.

[0084] Доля регулирующего коэффициент трения агента (в частности, второго пластификатора) составляет, например, от 1 массовой части до 30 массовых частей, предпочтительно от 3 массовых частей до 20 массовых частей и более предпочтительно от 10 массовых частей до 20 массовых частей по отношению к 100 массовым частям второго резинового компонента. Если доля регулирующего коэффициент трения агента слишком мала, эффект увеличения коэффициента трения будет небольшим, а если эта доля слишком велика, резиновый слой сжатия может стать слишком мягким и стойкость к боковому давлению может снизиться.

[0085] Доля наполнителя (второго наполнителя), такого как технический углерод составляет, например, от 10 массовых частей до 200 массовых частей, предпочтительно от 20 массовых частей до 100 массовых частей, более предпочтительно от 30 массовых частей до 100 массовых частей и еще более предпочтительно от 40 массовых частей до 70 массовых частей по отношению к 100 массовым частям первого резинового компонента.

[0086] Общая доля других компонентов (B2) составляет, например, от 5 массовых частей до 300 массовых частей, предпочтительно от 10 массовых частей до 200 массовых частей, более предпочтительно от 30 массовых частей до 150 массовых частей и еще более предпочтительно от 50 массовых частей до 100 массовых частей по отношению к 100 массовым частям второго резинового компонента.

[0087] Поскольку короткое волокно является компонентом, который снижает коэффициент трения, предпочтительно, чтобы резиновая композиция, формирующая внутренний поверхностный слой, по существу не содержала короткого волокна, и особенно предпочтительно, чтобы резиновая композиция не содержала короткого волокна.

[0088] (B3) Свойства Внутреннего Поверхностного Слоя

Коэффициент трения поверхности внутреннего поверхностного слоя резинового слоя сжатия может быть выбран из диапазона, приблизительно, от 0,35 до 0,75, и составляет, например, от 0,40 до 0,70 (в частности, от 0,45 до 0,58), предпочтительно от 0,50 до 0,60 и более предпочтительно от 0,53 до 0,60. Коэффициент трения может составлять 0,40 или более. Резиновую композицию, формирующую внутренний поверхностный слой, формируют из композиции, которая не содержит короткого волокна, так что коэффициент трения может быть отрегулирован до 0,40 или более, предпочтительно 0,45 или более, а еще предпочтительнее 0,50 или более. Если коэффициент трения внутреннего поверхностного слоя слишком мал, эффективность торможения может быть недостаточной, а если коэффициент трения слишком велик, могут возникнуть такие проблемы, как ненормальный шум, а также прилипание и разбрасывание резины.

[0089] В настоящей заявке коэффициент трения может быть измерен способом, описанным в Примерах, которые будут описаны ниже.

[0090] Разность в коэффициентах трения между основным телом резинового слоя сжатия и внутренним поверхностным слоем (коэффициент трения поверхности внутреннего поверхностного слоя - коэффициент трения поверхности основного тела) может составлять 0,03 или более, и, например, составляет от 0,05 до 0,3, предпочтительно от 0,1 до 0,27, более предпочтительно от 0,12 до 0,25, еще более предпочтительно от 0,13 до 0,22 и наиболее предпочтительно от 0,15 до 0,2. Если разность в коэффициентах трения между внутренним поверхностным слоем и основным телом слишком мала, эффективность торможения может снижаться. И наоборот, если разность в коэффициентах трения слишком велика, могут возникнуть такие проблемы, как ненормальный шум, а также прилипание и разбрасывание резины.

[0091] Твердость резины внутреннего поверхностного слоя резинового слоя сжатия может составлять 85° или менее, предпочтительно 82° или менее, а более предпочтительно 80° или менее, и может быть выбрана из диапазона, например, приблизительно от 40° до 85° (в частности, от 50° до 80°), и, например, составляет от 51° до 80° (например, от 51° до 70°), предпочтительно от 52° до 80° (например, от 52° до 60°), более предпочтительно от 60° до 79°, еще более предпочтительно от 70° до 78° и наиболее предпочтительно от 73° до 77°. Если твердость резины внутреннего поверхностного слоя слишком мала, стойкость к боковому давлению может быть недостаточной, а если твердость резины слишком велика, сопротивление усталости при изгибе может быть недостаточным.

[0092] Разность в твердости резины между основным телом резинового слоя сжатия и внутренним поверхностным слоем (твердость резины основного тела - твердость резины внутреннего поверхностного слоя) составляет, например, от 10° до 50°, предпочтительно от 12° до 45° и более предпочтительно от 15° до 40°. Если разность в твердости резины между основным телом и внутренним поверхностным слоем слишком мала, сопротивление усталости при изгибе может снижаться. И наоборот, если эта разность в твердости резины слишком велика, стойкость к боковому давлению может снижаться.

[0093] Прочность на растяжение внутреннего поверхностного слоя резинового слоя сжатия составляет, например, от 10 МПа до 25 МПа, предпочтительно от 11 МПа до 20 МПа и более предпочтительно от 12 МПа до 15 МПа. Если прочность на растяжение слишком мало, стойкость к боковому давлению может быть недостаточной, а если прочность на растяжение слишком велико, сопротивление усталости при изгибе может быть недостаточным.

[0094] Разность в прочностях на растяжение между основным телом резинового слоя сжатия и внутренним поверхностным слоем (прочность на растяжение основного тела - прочность на растяжение внутреннего поверхностного слоя) составляет, например, от 5 МПа до 30 МПа, предпочтительно от 10 МПа до 25 МПа и более предпочтительно от 15 МПа до 20 МПа. Если разность в прочности на растяжение между основным телом и внутренним поверхностным слоем слишком мала, сопротивление усталости при изгибе может снижаться. И наоборот, если эта разность в прочности на растяжение слишком велика, стойкость к боковому давлению может снижаться.

[0095] Толщину внутреннего поверхностного слоя предпочтительно регулируют до надлежащей толщины внутреннего поверхностного слоя, которая обеспечивает высокую эффективность торможения, сохраняя при этом стойкость к боковому давлению и сопротивление усталости при изгибе. В частности, средняя толщина внутреннего поверхностного слоя составляет от 0,2 мм до 2,5 мм, предпочтительно от 0,3 мм до 2 мм (например, от 0,5 мм до 2 мм), более предпочтительно от 0,3 мм до 1,5 мм, еще более предпочтительно от 0,4 мм до 1,2 мм и наиболее предпочтительно от 0,5 мм до 1 мм. Если толщина внутреннего поверхностного слоя слишком мала, внутренний поверхностный слой может преждевременно изнашиваться, а постоянство эффективности торможения может быть недостаточным. Если толщина внутреннего поверхностного слоя слишком велика, доля основного тела резинового слоя сжатия может уменьшаться, а стойкость к боковому давлению может оказываться недостаточной. То есть, описанный выше диапазон является надлежащим диапазоном, который обеспечивает высокую эффективность торможения (постоянство) при сохранении стойкости к боковому давлению. Толщина внутреннего поверхностного слоя должна находиться в диапазоне толщины H3 в центре впадины из-за структуры зубчатого клинового ремня с необработанной кромкой.

[0096] Среднюю толщину внутреннего поверхностного слоя можно измерить с помощью микроскопа, и, в частности, это измерение можно выполнить способом, описанным в Примерах, которые будут описаны ниже.

[0097] Средняя толщина внутреннего поверхностного слоя составляет, например, от 1% до 19%, а предпочтительно от 3% до 13% от средней толщины всего ремня. Средняя толщина внутреннего поверхностного слоя составляет, например, от 1% до 25%, предпочтительно от 3% до 20%, более предпочтительно от 4% до 15% и еще более предпочтительно от 5% до 10% от средней толщины резинового слоя сжатия (общей для основного тела и внутреннего поверхностного слоя).

[0098] [Резиновый Слой Натяжения]

Зубчатый клиновой ремень с необработанной кромкой по настоящему изобретению может дополнительно включать в себя резиновый слой натяжения, формируемый из резиновой композиции (сшитой резиновой композиции), содержащей третий резиновый компонент.

[0099] Третий резиновый компонент может быть выбран из резиновых компонентов, приведенных в качестве примера первого резинового компонента, включая предпочтительные аспекты. Третий резиновый компонент может быть резиновым компонентом, отличным от первого резинового компонента, но обычно он является таким же, как первый резиновый компонент.

[0100] Резиновая композиция, формирующая резиновый слой натяжения, также предпочтительно содержит второе короткое волокно с точки зрения дополнительного улучшения стойкости к боковому давлению и стойкости к истиранию. Если резиновый слой натяжения, а также основное тело резинового слоя сжатия содержат второе короткое волокно в качестве упомянутого короткого волокна, стойкость к боковому давлению и стойкость к истиранию улучшаются дополнительно. Второе короткое волокно может быть выбрано из коротких волокон, приведенных в качестве примера первого короткого волокна, включая предпочтительный аспект. Второе короткое волокно может быть коротким волокном, отличным от первого короткого волокна, но обычно оно является таким же, как первое короткое волокно. Доля второго короткого волокна может быть выбрана из доли первого короткого волокна, включая предпочтительную долю.

[0101] Резиновая композиция, формирующая резиновый слой натяжения, может дополнительно содержать другие компоненты, приведенные в качестве примера для резиновой композиции, формирующей основное тело резинового слоя сжатия.

[0102] Свойства резинового слоя натяжения могут быть выбраны из свойств (таких как твердость, прочность на растяжение, коэффициент трения) основного тела резинового слоя сжатия, описанных выше, включая предпочтительные диапазоны.

[0103] [Слой Элемента Натяжения]

Слой элемента натяжения может включать в себя элемент натяжения и может быть слоем элемента натяжения, формируемым только из элемента натяжения, но предпочтительно, чтобы слой элемента натяжения представлял собой слой элемента натяжения (слой адгезионной резины), формируемый из сшитой резиновой композиции, в которую элемент натяжения внедрен, с точки зрения предотвращения отслаивания между слоями и повышения долговечности ремня. Слой адгезионной резины располагают между резиновым слоем натяжения и основным телом резинового слоя сжатия для склеивания резинового слоя натяжения и основного тела резинового слоя сжатия, а элемент натяжения внедряют в слой адгезионной резины.

[0104] [Слой Адгезионной Резины)

Зубчатый клиновой ремень с необработанной кромкой по настоящему изобретению может дополнительно включать в себя слой адгезионной резины, формируемый из отверждаемого продукта (сшиваемой резиновой композиции) резиновой композиции, содержащей четвертый резиновый компонент.

[0105] Четвертый резиновый компонент может быть выбран из резиновых компонентов, приведенных в качестве примера первого резинового компонента, включая предпочтительные аспекты. Четвертый резиновый компонент может быть резиновым компонентом, отличным от первого резинового компонента, но обычно он является таким же, как первый резиновый компонент.

[0106] Резиновая композиция, формирующая слой адгезионной резины, может дополнительно содержать короткие волокна или другие компоненты, приведенные в качестве примера для резиновой композиции, формирующей основное тело резинового слоя сжатия.

[0107] Предпочтительно, чтобы слой адгезионной резины имел твердость резины ниже, чем у основного тела резинового слоя сжатия. Твердость резины слоя адгезионной резины составляет, например, от 60° до 85°, предпочтительно от 65° до 84°, более предпочтительно от 70° до 83° и еще более предпочтительно от 75° до 82°. Если твердость резины слишком мала, стойкость к боковому давлению может быть недостаточной, а если твердость резины слишком велика, может снижаться адгезионная способность. Путем регулирования слоя адгезионной резины до такой низкой твердости становится возможным его значительная деформация под действием напряжения сдвига, а также предотвращается отслаивание элемента натяжения от основного тела резинового слоя сжатия и резинового слоя натяжения.

[0108] Средняя толщина слоя адгезионной резины составляет, например, от 0,8 мм до 3 мм, предпочтительно от 1,2 мм до 2,8 мм и еще более предпочтительно от 1,5 мм до 2 мм.

[0109] (Элемент Натяжения]

Элемент натяжения особым образом не ограничен, и обычно может использоваться корд (скрученный корд), размещаемый с предопределенным интервалом в направлении ширины ремня. Корды размещают в продольном направлении ремня, и хотя множество кордов могут размещаться параллельно продольному направлению ремня, с точки зрения эффективности корды обычно размещают параллельно в форме спирали, простирающейся по существу параллельно продольному направлению ремня зубчатого клинового ремня с необработанной кромкой с предопределенным шагом. В случае спирального размещения угол корда 18 по отношению к продольному направлению ремня может составлять, например, 5° или менее, а предпочтительнее, чтобы этот угол был ближе к 0° с точки зрения эксплуатационных характеристик ремня. Шаг кордов предпочтительно устанавливают в диапазоне от 1,5 мм до 2,5 мм, а более предпочтительно в диапазоне от 1,8 мм до 2,2 мм.

[0110] Достаточно, чтобы по меньшей мере часть корда находилась в контакте со слоем адгезионной резины, и корд может быть в любой форме из формы, в которой корд внедрен в слой адгезионной резины, формы, в которой корд внедрен между слоем адгезионной резины и резиновым слоем натяжения, и формы, в которой корд внедрен между слоем адгезионной резины и резиновым слоем сжатия. Среди них форма, в которой корд внедрен в слой адгезионной резины, является предпочтительной с точки зрения повышения долговечности.

[0111] Примеры волокна, образующего корд, включают то же волокно, что и короткое волокно. Среди волокон синтетическое волокно, такое как полиэфирное волокно (полиалкиленарилатаное волокно), имеющее в качестве основной структурной единицы C2-4 алкилен-C6-12 аллиллат, такой как этилентерефталат и этилен-2,6-нафталат, а также арамидное волокно, неорганическое волокно, такое как углеродное волокно и подобное, широко используются с точки зрения высокого модуля упругости, но полиэфирное волокно (такое как полиэтилентерефталатное волокно и полиэтиленнафталатное волокно) и арамидное волокно являются предпочтительными. Волокно может представлять собой многоволоконную пряжу. Многоволоконная пряжа может содержать моноволоконные пряжи, например, от 100 волокон до 5000 волокон, предпочтительно от 500 волокон до 4000 волокон и более предпочтительно от 1000 волокон до 3000 волокон.

[0112] В качестве корда, как правило, может использоваться скрученный корд, включающий многоволоконную пряжу (например, сложенный корд, одинарный скрученный корд или скрученный корд Ланга). Средний диаметр проволоки корда (диаметр скрученного корда) может составлять, например, примерно от 0,5 мм до 3 мм, предпочтительно примерно от 0,6 мм до 2 мм, и более предпочтительно примерно от 0,7 мм до 1,5 мм. Общая тонкость корда (скрученного корда) может составлять, например, от 2000 дтекс до 17000 дтекс, предпочтительно от 4000 дтекс до 15000 дтекс, и более предпочтительно от 5000 дтекс до 13000 дтекс (в частности, примерно от 6000 дтекс до 8000 дтекс).

[0113] Для улучшения адгезионной способности к резиновому компоненту корд может подвергаться адгезионной обработке (или поверхностной обработке) таким же образом, как и короткие волокна. Предпочтительно, чтобы корд подвергался адгезионной обработке с помощью, по меньшей мере, жидкости RFL.

[0114] [Армирующая Ткань]

Зубчатый клиновой ремень с необработанной кромкой по настоящему изобретению может включать в себя армирующую ткань. Примеры формы армирующей ткани включают в себя форму, в которой слой армирующей ткани обеспечивается на внешней периферийной поверхности резинового слоя натяжения, форму, в которой армирующая ткань внедряется в основное тело резинового слоя сжатия и/или резиновый слой натяжения, и форму, в которой армирующая ткань внедряется между основным телом резинового слоя сжатия и внутренним поверхностным слоем.

[0115] Армирующая ткань может быть сформирована, например, тканевым материалом (в частности, тканым материалом), таким как тканое полотно, широкоугольное полотно канвас, трикотажное полотно или нетканое полотно, и при необходимости слой армирующей ткани может быть обеспечен на или она может быть внедрена в резиновый слой сжатия и/или резиновый слой натяжения в вышеуказанных формах после адгезионной обработки, например, обработки жидкостью RFL (такой как обработка погружением), фрикционной обработки, при которой адгезионная резина втирается в тканевый материал, или ламинирования адгезионной резины и тканевого материала.

[0116] [Способ Производства Зубчатого Клинового Ремня с Необработанной Кромкой]

Способ производства зубчатого клинового ремня с необработанной кромкой по настоящему изобретению особым образом не ограничен, и для процесса ламинирования каждого слоя (способ производства викеля) может быть использован общепринятый способ в зависимости от типа ремня.

[0117] Например, ниже будет описан обыкновенный способ производства зубчатого клинового ремня с необработанной кромкой. Сначала подвергаемое ламинированию тело, включающее в себя лист внутреннего поверхностного слоя (несшитый резиновый лист) резинового слоя сжатия и лист основного тела резинового слоя сжатия (несшитый резиновый лист), располагают таким образом, чтобы лист внутреннего поверхностного слоя был в контакте с плоской зубчатой формой, в которой попеременно размещены зубчатые части и пазовые части, соответствующие зубчатым частям внутренней периферии, и выполняют прессование при температуре от 60°C до 120°C (в частности, от 80°C до 100°C) для получения зубчатой накладки, имеющей отформованную зубчатую часть (накладка, которая не полностью сшита и находится в полусшитом состоянии). Затем оба края зубчатой накладки могут быть разрезаны перпендикулярно из надлежащего положения (в частности, верхней части собственно части гребня зубца). Затем внешняя периферия цилиндрической формы покрывается внутренней материнской формой, имеющей поочередно размещенные зубчатые части и пазовые части, зубчатая накладка наматывается путем зацепления с зубчатыми частями и пазовыми частями внутренней материнской формы для соединения на обоих краях (в частности, верха части гребня зубца), второй лист слоя адгезионной резины (нижняя адгезионная резина: несшитый резиновый лист) может быть ламинирован на внешнюю периферию зубчатой накладки, а затем корд (скрученный корд) для формирования элемента натяжения может быть заплетен по спирали, и первый лист слоя адгезионной резины (верхняя адгезионная резина: несшитый резиновый лист) и лист резинового слоя натяжения (несшитый резиновый лист) могут быть последовательно намотаны на ее внешнюю периферию для получения несшитого отформованного изделия.

[0118] После этого несшитое отформованное изделие закрывают рубашкой и помещают в хорошо известное сшивающее устройство (такое как вулканизационная емкость), и проводят формование сшиванием при температуре от 120°C до 200°C (в частности, от 150°C до 180°C) для получения сшитого викеля. Затем с помощью резака или подобного инструмента сшитый викель нарезается с V-образной формой для получения бесконечного зубчатого клинового ремня с необработанной кромкой.

[0119] В случае зубчатого с двух сторон клинового ремня с необработанной кромкой, в то время как внешняя периферия несшитого отформованного изделия покрывается внешней материнской формой, имеющей попеременно размещаемые зубчатые части и пазовые части, соответствующие зубчатым частям внешней периферии, внешнюю периферию закрывают рубашкой, и сшивание выполняют для получения сшитого викеля с зубчатой частью, сформированной на внешней периферийной поверхности, а сшитый викель нарезают с V-формой для получения зубчатого с двух сторон клинового ремня с необработанной кромкой.

[0120] Слой адгезионной резины может быть сформирован множеством листов слоев адгезионной резины, а корд (скрученный корд), который формирует элемент натяжения, может быть сплетен в соответствии с порядком ламинирования листов слоев адгезионной резины упомянутого множества в зависимости от положения внедрения в слой адгезионной резины.

Примеры

[0121] Далее настоящее изобретение будет описано более подробно на основе Примеров, но настоящее изобретение не ограничивается этими Примерами. Подробная информация о материалах, используемых в Примерах, способе производства несшитого резинового листа и способе измерения или оценки каждого из физических свойств приведена ниже.

[0122] [Использованные материалы]

Хлоропреновый каучук: "PM-40" производства компании DENKA Co., Ltd.

Оксид магния: "KyowaMag 30" производства компании Kyowa Chemical Industry Co., Ltd.

Стеариновая кислота: "Стеариновая кислота TSUBAKI" производства компании NOF Corporation

Антивозрастной агент: "Nonflex OD-3" производства компании Seiko Chemical Co., Ltd.

Технический углерод: "Seast 3" производства компании Tokai Carbon Co., Ltd.

Диоксид кремния: "ULTRASIL (зарегистрированный товарный знак) VN3" производства компании Evonik Japan Co., Ltd., удельная площадь поверхности BET: 175 м2/г

Пластификатор 1: нафтеновое масло, "NS-900" производства компании Idemitsu Kosan Co., Ltd.

Пластификатор 2: "RS-700" производства компании ADEKA Co., Ltd.

Ускоритель сшивания: тетраметилтиурамдисульфид ("Nocceler TT" производства компании Ouchi Shinko Chemical Industrial Co., Ltd.)

Оксид цинка: «Оксид цинка третьего сорта» производства компании Seido Chemical Industry Co., Ltd.

Сера: "Сера" производства компании Miwon Chemical Co., Ltd.

N, N'-м-фенилендималеимид: "Vulnoc PM" производства компании Ouchi Shinko Chemical Industrial Co., Ltd.

Сополимер резорцина и формалина (резорциновая смола): сополимер резорцина и формалина с массовой долей резорцина менее 20% и массовой долей формалина менее 0,1%

Гексаметоксиметилолмеламин: "POWERPLAST PP-1890S" производства компании Singh Plasticisers & Resins Pvt. Ltd.

Арамидное короткое волокно: «Короткое волокно Conex» производства Teijin Co., Ltd., короткое волокно со средней длиной волокна 3 мм, средним диаметром волокна 14 мкм, коэффициентом адгезии содержания твердого вещества 6 масс.% подвергаемое адгезионной обработке жидкостью RFL (резорцин: 2,6 массовых частей, 37% формалин: 1,4 массовых частей, латекс сополимера винилпиридина, стирола и бутадиена (производства компании Zeon Corporation, Япония): 17,2 массовых частей, вода: 78,8 массовых частей)

Корд: обработанный корд (диаметр корда 1,28 мм), получаемый путем проведения адгезионной обработки над скрученным кордом, имеющим общую тонкость 6600 дтекс, в котором арамидные волокна, имеющие тонкость 1100 дтекс скручены в конфигурации 2×3 для получения органзина с коэффициентом первичной крутки 3,0 и коэффициентом вторичной крутки 3,0

Армирующая ткань: Нейлоновая ткань канвас 2/2 твила (толщина: от 0,30 мм до 0,50 мм), подвергаемая адгезионной обработке жидкостью RFL.

[0123] [Производство Несшитого Резинового Листа для Резинового Слоя]

Резиновые композиции для формирования резинового слоя сжатия (основное тело, внутренний поверхностный слой), резинового слоя натяжения и слоя адгезионной резины были приготовлены в соотношениях смеси, указанных в Таблицах 1 и 2 ниже. Резиновые композиции для формирования каждого слоя замешивались с помощью смесителя Банбери, и полученная замешанная резина пропускалась через каландровый вал для получения рулонного резинового листа (несшитого резинового листа). В настоящей заявке резиновые композиции обозначены как R1-R7 соответственно.

[0124]

Таблица 1

[0125]

Таблица 2

[0126] [Твердость Hs резины собственно сшитой резины]