Изобретение относится к буровым растворам на водной основе, а именно полимеркатионным буровым растворам, и может найти применение при бурении глинистых и карбонатных пород, при вскрытии продуктивных терригенных и карбонатных коллекторов, особенно в условиях аномально низких пластовых давлений со сложным профилем скважин при воздействии высоких температур до 120°С.

Разработка низкоплотных растворов является актуальной для строительства скважин на новых месторождениях с аномально низкими пластовыми давлениями (АНПД), на старых месторождениях на поздней стадии разработки, в условиях катастрофических поглощений, при бурении на депрессии и т.д. и т.п. Проблема падения пластовых давлений имеет место на всех месторождениях в процессе разработки. Бурение скважин в условиях АНПД зачастую проводится с наклонно-направленным или горизонтальным стволом. Строительство таких скважин, преимущественно, производится на РУО из-за низкой их плотности.

Известны различные модификации полимеркатионных буровых растворов, включающих глинопорошок, катионный полимер, ингибитор набухания соль, полисахариды (крахмал, декстрин, биополимер), многоатомные спирты, углеводороды, кольматант, утяжелители и воду (М.М-Р. Гайдаров, А.А. Хуббатов, A.M. Гайдаров, Д.В. Храбров, Р.А. Жирнов, А.В. Сутырин / Поликатионные буровые растворы Катбурр и перспективы их использования // Строительство нефтяных и газовых скважин на суше и на море. - 2019. - №7 - С. 19-25).

Недостатком известных составов является отсутствие возможности получение низкоплотного поликатионного бурового раствора для низких и аномально-низких пластовых давлений. Кроме того, известные составы обладают неудовлетворительными крепящими и смазывающими свойствами, что создают трудности при бурении неустойчивых глинистых отложений, особенно в стволе с наклонным профилем. Эти трудности вызваны нарушением устойчивости, подлипаниями, посадками, затяжками, кавернообразованиями и др., которые в итоге могут привести к осложнениям при строительстве скважин.

Наиболее близким техническим решением к предлагаемому является буровой раствор, включающий глинопорошок, водорастворимый полиэлектролит Силфок-2540, полисахариды (биополимер (ксантановую камедь) и крахмальный реагент ПолиКР-К) и воду (RU 2651652 С1, МПК, С09К 8/24, опубликовано 23.04.2018), который успешно применяется на Астраханском газоконденсатном месторождении (АГКМ).

Известный состав (прототип) имеет те же недостатки, что и вышеуказанные полимеркатионные буровые растворы, а именно - отсутствие рецептуры низкоплотного полимеркатионного бурового раствора для низких и аномально-низких пластовых давлений. Добавка углеводородной фазы в известный состав в количестве достаточном для уменьшения плотности приводит к расслоению водной и углеводородной фаз, следовательно, получить низкоплотный полимеркатионнный буровой раствор плотностью менее 1,00 г/см3 не представляется возможным. Кроме того, он обладает неудовлетворительными крепящими и смазывающими свойствами, что создает трудности при бурении неустойчивых глинистых отложений, стволов с наклонным профилем, при бурении глинистых и карбонатных отложений.

Эти трудности вызваны нарушением устойчивости, подлипаниями, посадками, затяжками, кавернообразованиями и др., которые в итоге могут привести к осложнениям и авариям при строительстве скважин. Для решения указанных проблем наиболее целесообразным является применение термостойких прямых эмульсионных буровых растворов, однако получение прямой эмульсии на основе существующих полимеркатионных буровых растворов сложная задача.

Эмульсионные буровые растворы представляют собой системы, содержащие воду, глину, утяжелитель, добавки нефти или другого какого-либо углеводородного компонента (дизельного топлива, солярового масла, смада и т.д.), обработанные химическими реагентами. Для лучшего диспергирования нефтяного компонента к ним добавляют специальные эмульгаторы. Эмульсионные глинистые растворы были созданы в период освоения буровиками роторного способа бурения скважин, когда сырую нефть добавляли в буровой раствор не с целью получения эмульсионного раствора, а как профилактический компонент для предупреждения и освобождения бурильных и утяжеленных труб от прихвата. С целью ликвидации прихватов бурильного инструмента в стволе скважины устанавливали нефтяные ванны, которые позволяли ликвидировать аварийные ситуации. Однако при проведении нефтяных ванн пытались удалять нефть из бурового раствора, поскольку считали, что добавка нефтяного компонента ухудшает показатели раствора. Наличие избыточного количества нефти в буровом растворе приводило к повышению вязкости и предельного статического напряжения сдвига, вследствие разбавления глинистого раствора нефтью снижалась плотность и т.п. Поэтому пытались отделить нефть от глинистого раствора, но почти во всех случаях некоторое ее количество оставалось в буровом растворе, образуя устойчивую эмульсию типа «нефть в воде» (Н/В). При дальнейшем бурении скважины с таким раствором было замечено, что резко сокращалось число прихватов и аварий, уменьшалось время на борьбу с осложнениями, повышалась проходка на долото.

Этому вопросу стали уделять внимание, когда объем буровых работ значительно возрос в связи с разведкой и разработкой нефтяных и газовых месторождений на юге страны и в Урало-Волжской нефтяной провинции.

Э.Г. Кистером и его сотрудниками были проведены специальные исследования по разработке отечественных рецептур эмульсионных буровых растворов (Кистер Э.Г. Химическая обработка буровых растворов. - М.: Недра, 1972. - 392 с. Кистер Э.Г. Эмульсионные глинистые растворы. - М.: ГОСИНТИ, 1958. - 60 с). По представлениям Э.Г. Кистера, нефть и глинистый раствор на водной основе являются взаимно нерастворимыми фазами, распределяющимися одна в другой в виде капелек-глобул. Следует различать два состояния системы нефть - глинистый раствор, когда каждый из компонентов существует в виде отдельных фаз, взаимно распределенных одна в другой. Такой процесс называют эмульгированием. При этом в системах буровых растворов образуется развитая поверхность раздела, представляющая собой сложную микрогетерогенную коллоидальную систему, относящуюся к гидрофильным эмульсиям (Н/В) [35].

Однако при наличии в нефти смолистых веществ и некоторых органических ПАВ могут возникнуть и эмульсии второго рода (В/Н), когда внешней фазой такой системы служит не вода, а уже углеводородная жидкость. Однако, кроме указанных, могут существовать и смешанные типы, состоящие из эмульсий (Н/В) и (В/Н). Такие эмульсии неустойчивы и могут принимать различные переходные состояния. На свойства эмульсий первого и второго рода существенно влияют природа и концентрация в растворе твердой фазы (глина, утяжелитель, выбуренная порода и т.д.). По своим свойствам гидрофильные эмульсии близки к водным системам буровых растворов, а гидрофобные - к буровым растворам на нефтяной основе. Эмульсии широко распространены в практике бурения, так как они просты в приготовлении и свойства их легко регулируются.

В системах эмульсионных буровых растворов, как правило, образуются эмульсии первого и второго рода; при этом эмульгирующими агентами являются добавки в раствор крахмала, КМЦ, гипана, метаса, бентонита и т.д. Эти компоненты способствуют образованию в буровом растворе эмульсий типа «нефть в воде». Лигниты, натриевые, калиевые и аммонийные соли высокомолекулярных жирных кислот, синтетические детергенты, поверхностноактивные вещества относят к химическим эмульгаторам, способствующим образованию эмульсий «вода в нефти».

Практика бурения скважин с промывкой эмульсионными буровыми растворами в СССР и США показывает, что при содержании в них 20-30%глинистого материала образуются устойчивые эмульсии первого рода. На стабильность и кинетическую устойчивость эмульсионных растворов существенное влияние оказывают состав и тип вводимой в раствор нефти. Из практики эксплуатации таких буровых растворов известно, что для получения устойчивых эмульсионных буровых растворов лучше применять нефть парафинового типа плотностью 0,8-0,845 г/см3. Нефти асфальтенового типа с плотностью выше 0,845 г/см3 дают менее устойчивые эмульсии. Легкие нефти и дистилляты также образуют прочные эмульсии, но их применение ограничено из-за высокой пожароопасности и больших расходов на приготовление эмульсионного бурового раствора. Опыт применения эмульсионных систем буровых растворов в бурении показывает, что практически любые системы глинистых растворов на водной основе можно перевести в эмульсионные буровые.

Однако если в глинистом растворе содержатся электролиты, которые могут попасть в буровой раствор при разбуривании пропластков хемогенных отложений или в результате притока в скважину высокоминерализованных пластовых вод, эмульгирование их нефтью возможно, но при этом затруднено регулирование структурно-механических и фильтрационных свойств такой системы.

Эмульсионные буровые растворы имеют ряд преимуществ по сравнению с обычными глинистыми растворами на водной основе. Эти преимущества состоят в следующем:

1) улучшаются качество бурового раствора и его свойства (снижается водоотдача, толщина глинистой корки, повышается коагуляционная и кинетическая устойчивость к действию электролитов, упрочняется структура раствора в статических и повышается текучесть в динамических условиях промывки скважины);

2) улучшается работа забойных двигателей, буровых долот, повышается буримость горных пород, снижаются затраты времени на осложнения и аварийность с бурильным инструментом, а также силы сопротивлений крутящему моменту на долоте (на 40-60%);

3) уменьшаются гидравлические сопротивления в трубах и за-трубном пространстве, облегчается работа буровых насосов, снижаются трение и прилипание бурильного инструмента к стенкам скважины;

4) повышаются технико-экономические показатели бурения, механическая скорость бурения и проходка на долото;

5) улучшаются условия вскрытия, опробования и освоения пластов, содержащих нефть и газ.

Однако многие специалисты бурения склонны считать, что в отдельных случаях при промывке эмульсионными растворами могут возникать некоторые трудности. В частности, при отборе керна с промывкой эмульсионными буровыми растворами керн загрязнялся нефтью или компонентами образующихся эмульсий, повышался износ резиновых деталей буровых насосов и другого бурового оборудования. При больших добавках нефти (15-20%) в раствор снижалась плотность бурового раствора. Эти трудности практически полностью устранимы: керны при необходимости экстрагируют и отмывают в специальных растворителях, резиновые детали насосов и других узлов изготовляют из маслонефтестойкой резины, а для повышения плотности утяжеляют раствор баритом.

В настоящее время для совершенствования этих систем буровых растворов разрабатываются методы повышения кинетической и агрегативной устойчивости эмульсионных буровых растворов при высокой температуре и минерализации.

По представлениям П.А. Ребиндера, стабильность эмульсий зависит от физико-механического фактора - прочности поверхностных слоев глобул и их термостабильности. В этой связи одним из основных условий устойчивости эмульсий первого рода является присутствие в растворе не менее 20% твердого эмульгатора, которым в буровых растворах служит глинистая фаза. Глинистая фаза, присутствуя на границе раздела фаз эмульсии первого рода (Н/В), повышает их устойчивость и механическую их прочность.

Это вызвано тем, что глинистая фаза, являясь компонентом эмульсий, одновременно выполняет роль носителей сольватных оболочек защитныхреагентов, которые образуют структурированные слои повышенной прочности. В среде нефтяного компонента глинистые частицы образуют сопряженные суспензионно-эмульсионные структуры, упрочняя систему раствора. Наиболее эффективными химическими эмульгаторами являются мыла, которые способны образовывать структурированные или сольватированные оболочки с высокой поверхностной энергией. Однако большинство эмульгаторов этого класса чувствительно к взаимодействию с электролитами и, высаливаясь, теряет свою эмульгирующую способность. В этих случаях перед эмульгированием минерализованные буровые растворы предварительно обрабатывают защитными солестойкими реагентами: крахмалом, КМЦ-600, метасом и другими, способными образовывать на глинистых частицах и глобулах нефтяного компонента вязкие и прочные сольватные оболочки. Аналогичное действие на свойства эмульсий оказывают гуматы, лигносульфонаты, окзил, КССБ и другие реагенты.

В качестве эмульгаторов, вводимых в буровой раствор для повышения устойчивости эмульсий, используют различные анионогенные ПАВ, получаемые из растительных и животных жиров, таллового масла, сульфированные остатки нефтеперегонки, алкила-рилсульфонаты и др.

В зарубежной практике для этих целей используют следующие эмульгаторы: олокс, магконайт, сикомул, сантомерс, оксиэтилированные продукты ДМЕ - оксиэтилированный нонилфенол, стерокс, контролсол, ОП-Ю, стеорокс-6, эмульсифайр, атласэмульсо-500 и др. Эмульсифайр и атласэмульсо-500 являются комбинированными эмульгаторами, состоящими из анионогенных и анионоактивных веществ, образующих на поверхности раздела фаз высокомолекулярные пленки и защищающих глобулы нефти от коалесценции и расслоения. Такие межфазные поверхностные комплексы способны образовывать конденсированные пленки высокой механической прочности, несущие на себе электрический заряд и повышающие стойкость эмульсий.

На свойства эмульсионных растворов и их агрегативную устойчивость влияет содержание в них нефтяного компонента. Обычно в буровые растворы добавляют от 5 до 15% нефти. Однако, по нашему мнению, количество нефти вбуровом растворе не должно превышать 5-6%, так как при этом обеспечивается минимальное значение фрикционных сопротивлений между бурильной колонной и стенкой скважины. Добавки свыше 6% нефти загущают растворы и вызывают образование суспензионно-эмульсионных структур. Повышенные добавки нефти (15-20%) оправданы лишь в том случае, когда необходимо часть водной фазы бурового раствора заменить нефтяной, например, при разбуривании солевых отложений, вскрытии продуктивных горизонтов и т.д.

Потери нефтяного компонента из бурового раствора в результате адсорбции на горных породах, выбуренной породе и бурильном инструменте составляют в среднем за сутки бурения 0,5-1%. В связи с этим необходимо систематически контролировать содержание нефти в буровом растворе, вводя нефть из расчета ее потерь в процессе одного-двух рейсов долота.

Содержание нефти или любого другого нефтяного компонента в буровом растворе можно определять различными методами. Наиболее распространенными из них являются: разбавление пробы раствора водой до получения отстоя нефти, деэмульгированием дисольваном, путем люминесцентного анализа и т.д. Однако все эти методы не дают необходимой точности и надежности количественной оценки содержания нефти в буровом растворе, поэтому чаще всего используют метод экстрагирования Дина-Старка (ГОСТ 1594-69) Сущность этого метода состоит в извлечении нефти растворителем из пробы бурового раствора.

Прибор для экстрагирования нефти из эмульсионного раствора состоит из кварцевой колбы с круглым дном емкостью 0,5 л, градуированного приемника-ловушки и стеклянного холодильника. Места соединений узлов прибора герметизируют специальной замазкой. Пробу эмульсионного раствора экстрагируют следующим образом, из обычной фильтрационной бумаги свертывают цилиндрический патрон и помещают его в гильзу так, чтобы верхний край его был на 5-10 мм выше верхнего торца гильзы. Пробу бурового раствора (навеска 5 г) заливают в бумажный патрон, находящийся в гильзе, сверху закрывают фильтрационной бумагой и взвешивают на технических весах с точностью до 0,01 г. В колбу заливают 100-160 мл растворителя, помещая в негонесколько кусочков неглазурованного фаянса, пемзы или других капиллярных материалов. Гильзу с навеской раствора закрепляют пробкой в горловине колбы и соединяют с отводной трубкой приемника-ловушки так, чтобы косой срез ее находился над гильзой. Верхний отвод приемника соединяют с холодильником, косой срез которого должен также находиться против середины отводной трубки, чтобы избежать пропусков образующихся паров места соединений заливают коллодием. Далее колбу нагревают газовой горелкой или же на электроплитке, ведя перегонку со скоростью не более двух капель в 1 с. Экстрагирование пробы раствора продолжают до тех пор, пока не прекратится поступление воды в стакан ловушки. Обычно такой опыт продолжается 2-3 ч. После охлаждения прибор разбирают и замеряют количество воды в ловушке, гильзу с твердым остатком высушивают при температуре до 105°С до постоянной массы, взвешивая с точностью до 0,01 г.

Точность этого метода оценивается по результатам двух измерений, которые не должны расходиться по количеству воды до 0,2 мл, а по сухому остатку -до 0,1 г.

Этот метод дает удовлетворительные результаты, однако он трудоемок. В последние годы для этих целей стали использовать метод дистилляции, сущность которого заключается в испарении нефти и конденсата из эмульсионного раствора в специальных дистилляторах с последующей конденсацией паров воды и нефтяного компонента. Содержание нефти в буровом растворе оценивается в объемных процентах.

Агрегативная устойчивость эмульсионных растворов может быть также оценена периодом времени коалесценции глобул нефти, наблюдаемых под микроскопом. Однако этот метод трудоемок и требует большого числа измерений. В промысловых условиях чаще всего используют метод отстоя нефти из раствора в мерном цилиндре в течение суток.

Труднее определить дисперсность эмульсионных растворов, которую пока оценивают визуальным методом с помощью микроскопа или по микрофотографиям. При этом определяют размеры глобул нефти и плотность ихна единицу поверхности. Однако этот метод неточен и дает весьма условную оценку дисперсности глобул нефти в эмульсионном буровом растворе.

В настоящее время эмульсионные буровые растворы успешно применяются в большинстве районов бурения. Особенно часто их используют при бурении в глинистых отложениях, солевых толщах, где необходимо снизить содержание водной фазы в буровом растворе, улучшить его смазочные и противоприхватные свойства.

Большую часть систем буровых растворов, применяемых в бурении, эмульгируют нефтью, смазочными добавками (смад, СГ и др), обеспечивающими не только снижение затрат времени на борьбу с осложнениями, но и улучшение работы долот, забойных двигателей, вскрытия и освоения продуктивных пластов, содержащих нефть и газ.

Основная идея изобретения заключается в получении термоустойчивого эмульсионного полимеркатионного бурового раствора до 120°С за счет управления топохимической реакцией между эмульгатором бурового раствора НБР-23 с ПАВ по ТУ 20.41.20-003-92802291-2023, который выпускается ООО «Силвер», г. Стерлитамак, Республика Башкортостан, и полиэлектролитом Силфок-2540С по ТУ2227-001-92802291-2013 или сополимером Полидадмах, протекающей на поверхности раздела углеводородной и водной фаз исходной прямой эмульсии. Вообще в топохимических реакциях могут участвовать и жидкие, и газообразные фазы. Для таких реакций характерно возникновение границы раздела фаз в результате самой реакции. Типичными топохимическими реакциями являются: разложение солей с образованием твердых оксидов, окисление металлов, дегидратация кристаллогидратов (Розовский А.Я. Кинетика топохимических реакций/М.- Химия. - 1974. - 224 с).

Технической задачей, на решение которой направлено заявленное изобретение, является получение эмульсионного термостойкого до 120°С, полимеркатионного бурового раствора плотностью менее 1,00 г/см3 для низких и аномально-низких пластовых давлений.

Следующей важной задачей, на достижение которой направлено данное изобретение, является повышение качества бурения неустойчивых глинистых отложений, стволов с наклонным профилем и т.д. за счет применения низкоплотной жидкости с улучшенными крепящими и смазывающими свойствами.

Указанный технический результат достигается за счет разработки термоустойчивого эмульсионного полимеркатионного бурового раствора, состоящего из двух фаз: водной и углеводородной. Водная фаза (ВФ) для глинистых модификаций предлагаемого бурового раствора содержит воду и глинопорошок бентонитовый, или воду и кольматант (мрамор молотый (микрокальцит) (ТУ 5716-001-90065606-2015, который выпускается ООО «Березовский Мрамор», Свердловская обл.) для безглинистых модификаций. В зависимости от геологических условий бурения и требований к буровому раствору, раствор содержит еще следующие компоненты: полисахариды (крахмал и биополимер), кольматант (молотый мрамор), нейтрализатор сероводорода ЖС-7, катионный сополимер, соль - хлорид натрия, регулятор щелочности триэтаноламин.

Углеводородная фаза (УФ) готовится из эмульгатора НБР-23 и углеводородов. ПАВ в составе НБР-23 используется в заявляемом буровом растворе для эмульгирования (диспергирования) и стабилизации прямой эмульсии. В качестве углеводородов могут использоваться жидкие алканы и алкены, а именно, дизельное топливо (ДТ), жидкий парафин (ЖП), минеральное масло и т.д., которые выступают в буровом растворе в качестве неполярной или углеводородной среды или углеводородной фазы для получения жидкой дисперсной фазы. Для приготовления эмульсионного термостойкого поликатионного бурового раствора эмульгатор НБР-23 предварительно разбавляют углеводородной жидкостью (ДТ, ЖП, минеральным маслом) до требуемой концентрации компонентов и вводят при перемешивании в водную фазу.

В качестве солей в заявленных вариантах бурового раствора возможно применение хлоридов, бромидов и нитратов натрия, калия.

Применение катионного сополимера в буровых растворах влияет на устойчивость эмульсии, термостойкость, ингибирующую и крепящую способности, антибактерицидные и др. свойства. В заявленных вариантах бурового раствора в качестве катионного сополимера применяют полиэлектролит Силфок-2540С или катионный полимер ВПК-402 (полидиаллилдиметиламмонийхлорид, Полидадмах) по ТУ 2227-184-00203312-2012, выпускаемые ООО «Силвер» и АО «Каустик» г. Стерлитамак, Республика Башкортостан. Возможно использование аналогов катионных полимеров и сополимеров зарубежных производителей. Концентрация катионного полимера в предлагаемом буровом растворе приведена в переводе на товарное вещество.

Применение полисахаридов в буровых растворах также повышает устойчивость эмульсии, термостойкость, ингибирующую и крепящую способность, снижает показатель фильтрации. В заявленных буровых растворах используются полисахариды (крахмал и биополимер), в качестве одного из полисахаридов используется крахмал ПолиКР-К по ТУ 2262-035-97457491-2010, а также допускается применение водорастворимых эфиров целлюлозы (КМЦ, ПАЦ, ОЭЦ и др.). Возможно использование аналогов полисахаридов зарубежных производителей.

Применение биополимера в буровых растворах повышает устойчивость эмульсии, улучшает структурно-реологические показатели и псевдопластические характеристики. В качестве одного из полисахаридов - биополимера (БП) - в заявленных растворах применяют ксантановую камедь, как российских, так и зарубежных производителей. Кольматант - мрамор молотый (микрокальцит) в буровых растворах применяется для предупреждения поглощений в разрезе высокопроницаемых пластов. Допускается использование разной фракции карбоната кальция и магния (диспергированный мел, известняк, мрамор, доломит).

При необходимости увеличения плотности бурового раствора в него вводят утяжелитель и другие вспомогательные реагенты. Необходимость в повышении плотности эмульсионного термостойкого поликатионного бурового раствора может возникнуть для предупреждения газонефтепроявлений, для стабилизации стенок скважины и т.д.

При подборе оптимальной рецептуры бурового раствора и при сравнении его с буровым раствором, рецептура которого была взята на основе раствора по ближайшему аналогу, были проведены исследования. При увеличении ВФ более 80% практически раствор переходит из эмульсионной в обычную систему, не достигается снижение плотности раствора менее 1,00 г/см3, происходит ухудшение смазывающих свойств, снижаются крепящие свойства в связи с чем не достигается выполнение технического результата.

Для приготовления УФ для всех вариантов эмульсионного полимеркатионного бурового раствора целесообразнее использовать эмульгатор для бурового раствора НБР-23. Эмульгатор предварительно разбавляют углеводородной жидкостью до требуемой концентрации и вводят в виде УФ при перемешивании в ВФ. После разбавления концентрата содержание компонентов в УФ соответствует указанным концентрациям в каждом варианте. Использование заблаговременно приготовленного в стационарных условиях углеводородного концентрата с НБР-23 позволяет получать устойчивые прямые эмульсии и избежать дополнительных затрат времени и материалов на скважине при приготовлении эмульсионного раствора.

Термоустойчивость эмульсионного полимеркатионнного бурового раствора ЭМУЛЬКАТ 120 в конкретном изобретении определяется свойствами продукта топохимической реакции, т.е. реагирующими между собой свойствоопределяющими компонентами из состава эмульсионного полимеркатионнного бурового раствора, которые ответственны за термоустойчивость прямой эмульсии, в качестве которых используются эмульгатор НБР-23 и полиэлектролит Силфок-2540С. Продукт реакции нерастворим в воде, но при этом его поверхность обладает как гидрофильными, так и гидрофобными свойствами, что обусловливает его закрепление на межфазной поверхности, обеспечивая устойчивость прямой эмульсии. Дополнительным реагентом для повышения термоустойчивости до 120°С в данном составе является молотый мрамор, который выполняет функцию стабилизатора прямой эмульсии по механизму Пикеринга.

После завершения реакции продукт топохимической реакции остается закрепленным на поверхности раздела фаз эмульсии, и он лишен той подвижности, которой он обладал бы в объеме жидкой фазы. К тому же дополнительный стабилизатор - молотый мрамор - существенно усиливает стабилизацию и термоустойчивость прямой эмульсии по механизму Пикеринга. Реакционная способность атомов или ионов в значительной степени зависит от того, в каком месте они находятся - в объеме, на поверхности грани, на ребре кристалла или на вершине. Кроме того, для топохимической реакции большое значение имеет реальная структура, и особенно, наличие дефектов решетки. Очень часто при топохимической реакции продукт реакции сохраняет внешнюю форму соединения исходного вещества, вследствие того, что при топохимической реакции возможно лишь минимальное перемещение реагирующих частиц.

Первый вариант предложенного раствора - глинистый эмульсионный полимеркатионный буровой раствор (глинистый ЭМУЛЬКАТ 120) включает водную и углеводородную фазы, в которые вводятся кольматант (молотый мрамор), катионный сополимер, полисахариды (крахмал и биополимер (ксантановая камедь)), соль (хлорид натрия), железистый нейтрализатор сероводорода ЖС-7, регулятор щелочности триэтаноламин, причем в качестве катионного сополимера используется Силфок-2540С или Полидадмах, при следующей концентрации компонентов в 1 м3 готового раствора:

Водная фаза (ВФ) готовится заранее и, состоит из глинопорошка и воды, концентрация компонентов в 1 м3 готового раствора:

Углеводородная фаза также готовится заранее и включает углеводороды (жидкие алканы и алкены (нефть, дизельное топливо, жидкий парафин, минеральное масло, GERTEKS-PN и др.)), эмульгатор НБР-23 при следующей концентрации компонентов в 1 м3 готового раствора:

Соотношение ВФ:УФ в 1 м3 готового глинистого полимеркатионного бурового раствора составляет (450-700):(550-300) л/м3. Увеличение плотности глинистого ЭМУЛЬКАТ 120, в случае необходимости, производят вводом утяжелителей (мела, сидерита, барита и т.д.) от 150 кг/м3 до 1500 кг/м3.

Вторым вариантом заявляемого бурового раствора является безглинистый эмульсионный полимеркатионный буровой раствор (или безглинистый ЭМУЛЬКАТ 120) для бурения продуктивных горизонтов в условиях низких и аномально низких пластовых давлений, отличием от глинистой модификации является отсутствие в составе ВФ глинопорошка, а именно содержанием мраморной суспензии (молотый мрамор с водой) взамен глинистой суспензии.

Безглинистый эмульсионный полимеркатионный буровой раствор или безглинистый ЭМУЛЬКАТ 120 включает водную фазу (ВФ) и углеводородную фазу (УФ), кольматант (молотый мрамор), катионный сополимер, полисахариды (крахмал и биополимер (ксантановую камедь)), соль (хлорид натрия), железистый нейтрализатор сероводорода ЖС-7 и регулятор щелочности триэтаноламин, причем в качестве катионного сополимера используется полиэлектролит Силфок-2540С или сополимер Полидадмах, при следующей концентрации компонентов в 1 м3 готового раствора:

При этом водная фаза (ВФ) также готовится заранее и состоит из дополнительного молотого мрамора и воды, концентрация компонентов в 1 м3 готового раствора:

Углеводородная фаза также готовится заранее и включает углеводороды (жидкие алканы и алкены (нефть, дизельное топливо, жидкий парафин, минеральное масло, GERTEKS-PN и др.)) с эмульгатором, концентрация компонентов в 1 м3 готового раствора:

Соотношение ВФ:УФ в 1 м3 готового глинистого полимеркатионного бурового раствора составляет (450-700):(550-300) л/м3. Увеличение плотности безглинистого ЭМУЛЬКАТ производят вводом утяжелителей (мела, сидерита, барита и т.д.) от 150 кг/м3 до 1500 кг/м3.

Третьим вариантом заявляемого бурового раствора является глинистый сероводородостойкий эмульсионный полимеркатионный буровой раствор или глинистый сероводородостойкий ЭМУЛЬКАТ 120. Глинистыйсероводородостойкий ЭМУЛЬКАТ 120 включает водную и углеводородную фазы, кольматант (молотый мрамор), соль, катионный сополимер, железистый нейтрализатор сероводорода ЖС-7 и регулятор щелочности триэтаноламин. В качестве регулятора щелочности раствор можно использовать каустическую соду. В качестве катионного сополимера используется полиэлектролит Силфок-2540С или сополимер Полидадмах, при следующей концентрации компонентов в 1 м3 готового раствора:

При этом, водная фаза (ВФ) готовится заранее и состоит из следующих компонентов, концентрация в 1 м3 готового раствора:

При использовании вместо триэтаноламина каустической соды концентрации последней составляет 0,05-0,10%.

Углеводородная фаза также готовится забанее и включает углеводороды -жидкие алканы и алкены (нефть, дизельное топливо, жидкий парафин, минеральное масло, GERTEKS-PN и др.) и эмульгатор НБР-23 при следующей концентрации компонентов в 1 м3 готового раствора:

Соотношение ВФ/УФ в 1 м3 готового раствора в глинистом сероводородостойком эмульсионном полимеркатионном буровом растворе составляет (450-700):(550-300) л/м3. Увеличение плотности сероводородостойкого глинистого ЭМУЛЬКАТ, производят вводом утяжелителей (мела, сидерита, барита и т.д.) от 150 кг/м3 до 1500 кг/м3.

Четвертым вариантом заявляемого бурового раствора является безглинистый сероводородостойкий эмульсионный полимеркатионный буровой раствор или безглинистый сероводородостойкий ЭМУЛЬКАТ 120, он отличается от глинистого сероводородостойкого ЭМУЛЬКАТа 120 отсутствием глинопорошка в водной фазе. Водная фаза в сероводородостойком полимеркатионном буровом растворе включает кольматант (молотый мрамор) и воду.

Безглинистый эмульсионный сероводородотойкий полимеркатионный буровой раствор включает кольматант - молотый мрамор, полиэлектролит Силфок-2540С или Полидадмах, эмульгатор НБР-23, полисахариды (крахмал и биополимер), железистый нейтрализатор сероводорода ЖС-7 и регулятор щелочности триэтаноламин, возможно использование вместо триэтаноламина каустической соды, при следующем соотношении компонентов в 1 м3 готового бурового раствора:

Углеводородная фаза готовится заранее и включает углеводороды - жидкие алканы и алкены (нефть, дизельное топливо, жидкий парафин, минеральное масло, GERTEKS-PN и др.) и эмульгатор НБР-23 при следующей концентрации компонентов в 1 м3 готового раствора:

Водная фаза (ВФ) также готовится заранее и состоит из следующих компонентов в 1 м3 готового раствора:

При использовании вместо триэтаноламина каустической соды концентрация последней составляет 0,05-0,10%.

Соотношение ВФ:УФ в безглинистом сероводородостойком полимеркатионном буровом растворе в 1 м3 готового бурового раствора составляет (450-700):(550-300) л/м3. Увеличение плотности сероводородостойкого безглинистого ЭМУЛЬКАТ производят вводом утяжелителей - мела, сидерита, барита и т.д. от 150 кг/м3 до 1500 кг/м3.

Низкая плотность полимеркатионного бурового раствора обеспечивается благодаря значительному содержанию углеводородной фазы в количестве 550-300 л/м3, причем, чем выше содержание углеводородной фазы, тем ниже плотность полимеркатионного раствора ЭМУЛЬКАТ 120.

Если компонент гидрофильный или растворим в воде, то очевидно, он будет в большей степени влиять на свойство ВФ и бурового раствора, так как дисперсионной средой ЭМУЛЬКАТ 120 является ВФ. Поэтому концентрация, например, глинопорошка в составе ВФ, крахмала, Силфок-2540С и биополимера сильнее влияют на реологические свойства ВФ и самого раствора.

В предлагаемых глинистых составах эмульсионных полимеркатионных буровых растворов используется бентонитовый глинопорошок марок ПБМА, ПБМБ, ПБМВ и др, который выпускается согласно ТУ 2164-004-0013836-2006 «Глинопорошок». Применение указанных глинопорошков не ограничиваетиспользование других марок, например, палыгорскита. Оптимальная концентрация глинопорошка зависит от его марки. При проведении исследований раствора ЭМУЛЬКАТ использовался глинопорошок марки ПБМА.

Предлагаемые составы ЭМУЛЬКАТ обладают устойчивостью к солевой агрессии, поэтому допускается использование наиболее распространенных солей в буровой практике: хлорид натрия, нитрат натрия, бромид натрия, формиат натрия, сульфат натрия, ацетат натрия, хлорид калия, сульфат калия, хлорид аммония, ацетат аммония, хлорид магния, хлорид кальция, бромид кальция. Минимальная концентрация соли определяется ее способностью обеспечить растворение полиэлектролитных комплексов, причем для глинистого полимеркатионного раствора концентрация выше, чем для безглинистого. Минимальная и максимальная концентрация зависит от типа соли (A.M. Гайдаров, Н.Т. Кадыров, А.А. Хуббатов, Д.В. Изюмченко, В.А. Мнацаканов, М.М-Р. Гайдаров/Исследование реологических показателей поликатионных буровых растворов// Вести газовой науки -2021-№2 - С. 138-148).

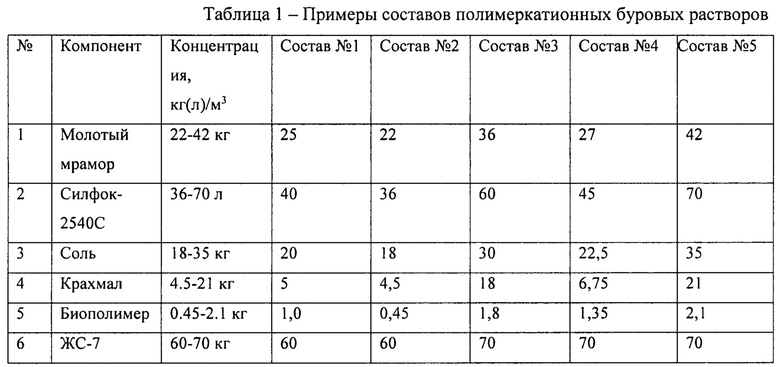

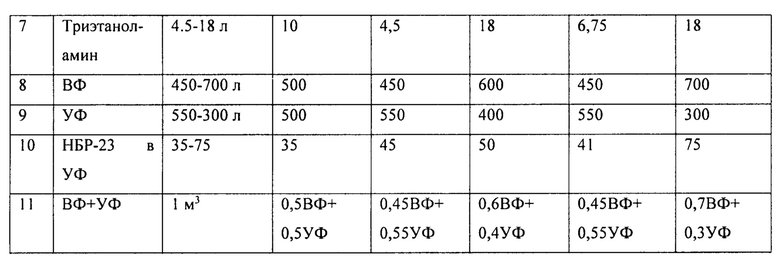

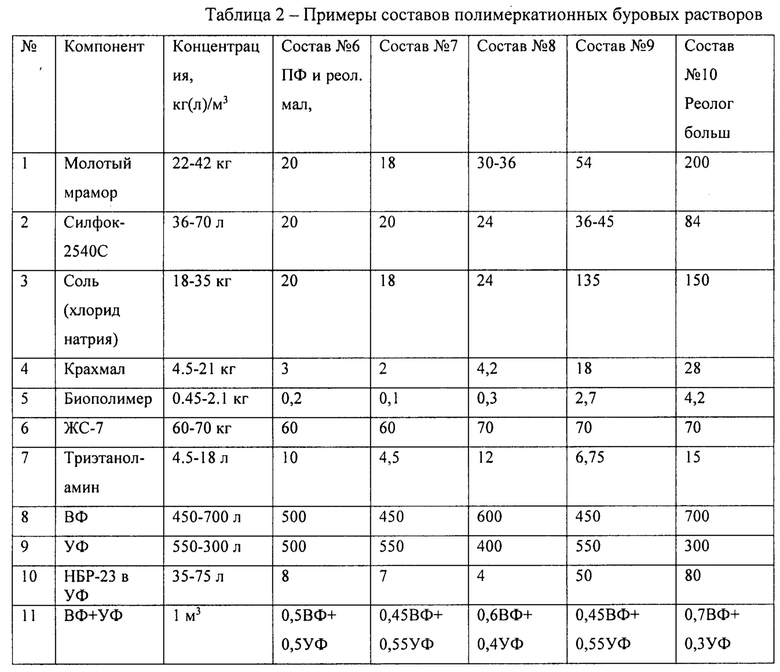

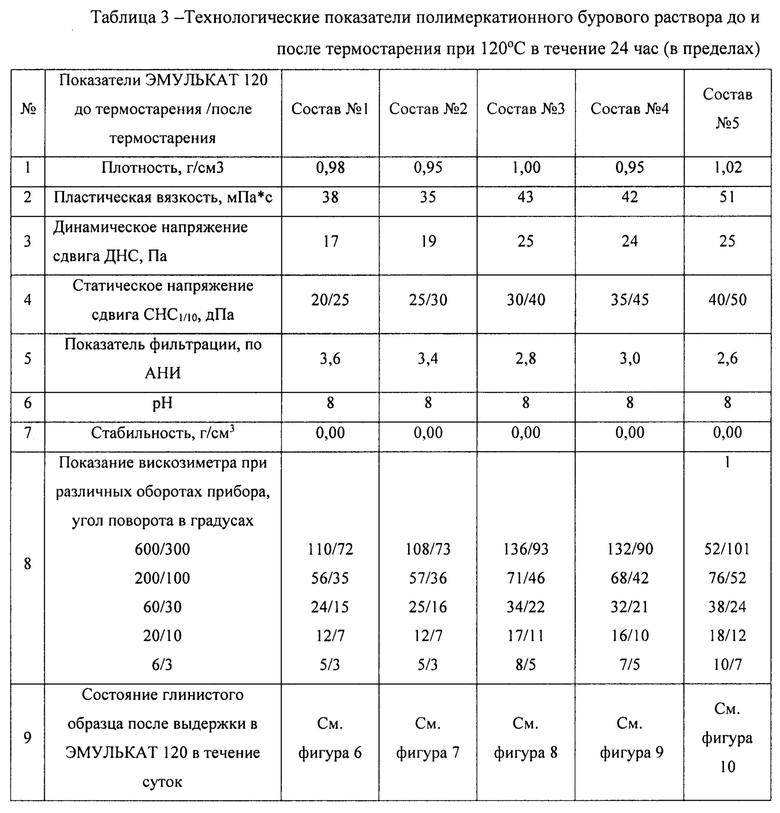

Предлагаемые составы эмульсионнных полимеркатионных буровых растворов и их технологические показатели, а также крепящая их способность по показателю разрушения глинистых образцов из пермо-триасовых отложений, выдержанных в среде испытуемых жидкостей ЭМУЛЬКАТ 120 приведены в Таблицах 1 и 2 и в виде фотографий соответственно и на Фигурах 1-9.

Примечание:

Составы №1-5 приготовлены из компонентов, концентрации которых лежат в пределах указанных в таблицах 1 и 2 диапазонов, а составы №6-10 приготовленыиз компонентов, концентрации которых выходят за пределы указанных диапазонов.

Фиг. 1. Состояние отобранного кернового материала после выдержки в течение суток в испытуемом растворе (Состав №6) таблица 4

Фиг. 2. Состояние отобранного кернового материала после выдержки в течение суток в испытуемом растворе (Состав №7) таблица 4

Фиг. 3. Состояние отобранного кернового материала после выдержки в течение суток в испытуемом растворе (Состав №8) таблица 4

Фиг. 4. Состояние отобранного кернового материала после выдержки в течение суток в испытуемом растворе (Состав №9) таблица 4

Фиг. 5. Состояние отобранного кернового материала после выдержки в течение суток в предлагаемом растворе (Состав №10) таблица 4

Фиг. 6. Состояние отобранного кернового материала после выдержки в течение суток в предлагаемом растворе (Состав №1) таблица 3

Фиг. 7. Состояние отобранного кернового материала после выдержки в течение суток в предлагаемом растворе (Состав №2) таблица 3

Фиг. 8. Состояние отобранного кернового материала после выдержки в течение суток в предлагаемом растворе (Состав №3) таблица 3

Фиг. 9. Состояние отобранного кернового материала после выдержки в течение суток в предлагаемом растворе (Состав №4) таблица 3

Фиг. 10. Состояние отобранного кернового материала после выдержки в течение суток в предлагаемом растворе (Состав №5) таблица 3

Основными свойствоопределяющими компонентами предлагаемой эмульсии, отвечающие за его термоустойчивость являются эмульгатор и катионный сополимер.

Все компоненты из состава полимеркатионного бурового раствора имеют нижнюю и верхнюю границу концентраций. Предлагаемые эмульсионные полимеркатионные буровые растворы имеют оптимальные технологические свойства, ингибирующую и крепящую способность в указанном диапазоне между нижней и верхней границами. Нижняя граница - эта минимально допустимаяконцентрация компонента, меньше которой полимеркатионнный буровой раствор выходит за пределы оптимальных значений. То есть, если конкретно, то при концентрации менее нижней границы или допустимой концентрации происходит расслоение водной и углеводородной фаз или потеря устойчивости эмульсии (таблица 2, состав №6, №7 и №8). Как было указано выше, свойствоопределяющими компонентами эмульсионного полимеркатионного бурового раствора являются полиэлектролит Силфок-2540С и эмульгатор НБР-23. Следовательно, при снижении концентрации эмульгатора НБР-23 в УФ и Силфок-2540С в растворе соответственно менее 35 л/м3 и 36 л/м3 происходит потеря устойчивости в виде расслоения на водную и углеводородную фазы всех четырех предлагаемых модификаций полимеркатионных буровых растворов. Кроме того, снижение концентрации вспомогательных компонентов, предназначенных для управления показателем фильтрации и реологических характеристик, а именно крахмала менее 4,5 кг/м3 и биополимера менее 0,45 кг/м3 приводит к росту ПФ, уменьшению реологии и расслоению водной и углеводородной фаз эмульсионного полимеркатионнного бурового раствора ЭМУЛЬКАТ 120 из-за недостатка указанных компонентов и ухудшению крепящей способности раствора (Фиг. 1, Таблица 2, 4, состав №6, №7 и №8). При увеличении концентрации эмульгатора в УФ и Силфок-2540С в буровом растворе соответственно более 75 л/м3 и 70 л/м3 наблюдается перерасход свойствоопределяющих компонентов и увеличение консистенции раствора без какого-либо улучшения технологических показателей ЭМУЛЬКАТ 12. Увеличение бентонитового глинопорошка в ВФ более 15 кг/м3, крахмала более 21 кг/м3 и биополимера более 2,1 кг/м3 приводит к перерасходу реагентов без улучшения технологических показателей, а именно приводит к увеличению реологических показателей до неприемлемых значений, что чревато ростом гидравличеких потерь и риском гидроразрыва пластов (таблица 2 состав №10). Увеличение концентрации молотого мрамора более верхней границы указанного диапазона (более 15 кг/м3) приводит к увеличению плотности полимеркатионнного бурового раствора, что противоречит поставленной задаче -получению облегченного эмульсионного полимеркатионного бурового раствора плотностью менее 1,00 г/см3. Увеличение концентрации соли (хлорида натрия) более верхней границы 35 кг/м3 приводит к расслоению водной и углеводородной фаз (таблица 2, 4, состав №9), снижению крепящей способности (Фиг. 3, состав №9) и повышению плотности раствора, что противоречит поставленной задаче -получению облегченного эмульсионного полимеркатионного бурового раствора плотностью менее 1,00 г/см3.

Накопленный промышленный опыт применения железистого нейтрализатора сероводорода ЖС-7 на АГКМ показал, что концентрация 60-70 кг/м3 соответствует безопасному ведению буровых работ. Следовательно, концентрация железистого нейтрализатора сероводорода ЖС-7 60-70 кг/м3 соответствует опыту бурения скважин на АГКМ в условиях воздействия сероводорода и углекислоты, что и принято нами для эмульсионного полимеркатионного бурового раствора ЭМУЛЬКАТ 120. Аналогично для безопасного ведения буровых работ на АГКМ концентрация триэтаноламина составляет 4,5-18 л/м3, которая обеспечивает рН среды более 8, для диссоциации и связывания сероводорода с образованием нерастворимых сульфидов указанная концентрация триэтаноламина соответствует опыту применения полимеркатионных буровых растворов за последние 10 лет на АГКМ.

Нижняя и верхняя граница концентрация соли зависит от вещественного состава низкомолекулярного электролита, причем в диапазоне указанных концентраций для хлористого натрия полимеркатионный буровой раствор имеет оптимальные технологические показатели. Если концентрация соли меньше порогового значения, то образуется полиэлектролитный комплекс, при котором происходит потеря устойчивости эмульсии в виде расслоения фаз. Пороговые значения для различных низкомолекулярных электролитов более точно приведены в указанной статье. (A.M. Гайдаров, Н.Т. Кадыров, А.А. Хуббатов, Д.В. Изюмченко, В.А. Мнацаканов, М.М-Р. Гайдаров /Исследование реологических показателей поликатионных буровых растворов// Вести газовой науки -2021 -№2 - С. 13 8-148).

С другой стороны, увеличение концентрации соли (хлористого натрия) с превышением верхней границы чревато расслоением водной и углеводородной фазы. К тому же увеличение концентрации соли приводит к росту плотности полимеркатионного бурового раствора, что противоречит поставленной задаче (таблица 2, 4 состав №9).

При концентрации в ВФ глинопорошка менее 10 кг/м3, молотого мрамора менее 22 кг/м3, биополимера менее 0,45 кг/м3, Силфок-2540С менее 36 л/м3, крахмала менее 4,5 кг/м3, а также при концентрации в УФ эмульгатора НБР-23 менее 35 л/м3 ЭМУЛЬКАТ 120 проявляет неустойчивость в виде расслоения на ВФ в нижней части и УФ в верхней части, что неприемлемо для эмульсионных буровых растворов (раствор №6, таблица 2).

При концентрации в ВФ глинопорошка более 15 кг/м3, молотого мрамора более 42 кг/м3, биополимера более 2,1 кг/м3, Силфок-2540С более 70 л/м3, крахмала более 21 кг/м3, а также при концентрации в УФ эмульгатора НБР-23 более 75 л/м3 ЭМУЛЬКАТ приобретает высоковязкую консистенцию, что приводит к росту гидравлических потерь (проблемы для насосов, вероятность гидроразрыва пластов и т.д.), а также, с увеличением концентрации компонентов наблюдается перерасход материалов (таблица 2, состав №10).

При увеличении ВФ более 90% раствор переходит из эмульсионной в обычную систему, происходит ухудшение смазывающих свойств, снижаются крепящие свойства в связи с чем не достигается выполнение технического результата.

В таблицах 3 и 4 даны технологические показатели глинистых и безглинистых полимеркатионных буровых растворов до и после термостарения при 120°С в течение 24 час при значениях концентраций компонентов раствора, лежащих в пределах указанных в таблицах 1 и 2 диапазонов и вне пределов диапазона соответственно.

В качестве технологических показателей эмульсионного полимеркатионного бурового раствора замерялись плотность, реологические и фильтрационные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поликатионный буровой раствор для бурения соленосных отложений | 2022 |

|

RU2806397C1 |

| Безглинистый поликатионный буровой раствор | 2022 |

|

RU2794112C1 |

| Реагент для повышения реологических показателей поликатионных буровых растворов | 2022 |

|

RU2801238C1 |

| Реагент для нейтрализации цемента в поликатионных буровых растворах | 2022 |

|

RU2801235C1 |

| Катионный буровой раствор | 2017 |

|

RU2655267C1 |

| Гидрогельмагниевый буровой раствор | 2018 |

|

RU2681009C1 |

| КАТИОННЫЙ ИНГИБИРУЮЩИЙ БУРОВОЙ РАСТВОР | 2020 |

|

RU2775214C2 |

| Термосолестойкий буровой раствор | 2019 |

|

RU2740459C1 |

| Малоглинистый поликатионный буровой раствор | 2022 |

|

RU2794254C1 |

| Реагент-стабилизатор и буровой раствор на его основе | 2022 |

|

RU2801236C1 |

Изобретение относится к буровым растворам на водной основе и может найти применение при бурении глинистых и карбонатных пород, при вскрытии продуктивных терригенных и карбонатных коллекторов, особенно в условиях аномально низких пластовых давлений со сложным профилем скважин при воздействии высоких температур до 120°С. Эмульсионный полимеркатионный буровой раствор включает водную и углеводородную фазы, полисахариды, а именно крахмал и биополимер, молотый мрамор, хлорид натрия, железистый нейтрализатор сероводорода ЖС-7, регулятор щелочности триэтаноламин, катионный сополимер полиэлектролит Силфок-2540С. При этом водная фаза готовится заранее и состоит из глинопорошка и воды, а углеводородная фаза включает углеводороды и эмульгатор НБР-23. Предложен также вариант эмульсионного полимеркатионного бурового раствора. Технический результат предложенного изобретения заключается в получении эмульсионного полимеркатионного термоустойчивого бурового раствора плотностью менее 1,00 г/см3 для низких и аномально низких пластовых давлений. 2 н.п. ф-лы, 10 ил., 4 табл.

1. Эмульсионный полимеркатионный буровой раствор, включающий полисахариды, а именно крахмал и биополимер, катионный сополимер, отличающийся тем, что содержит водную и углеводородную фазы, кольматант, а именно молотый мрамор, соль, а именно хлорид натрия, железистый нейтрализатор сероводорода ЖС-7, регулятор щелочности триэтаноламин, причем в качестве катионного сополимера используется полиэлектролит Силфок-2540С, при следующем соотношении концентраций компонентов в 1 м3 водной и углеводородной фаз:

при этом водная фаза готовится заранее и состоит из глинопорошка и воды с концентрацией компонентов в 1 м3 готового раствора:

а углеводородная фаза также готовится заранее и включает углеводороды и эмульгатор НБР-23 с концентрацией компонентов в 1 м3 готового раствора:

2. Эмульсионный полимеркатионный буровой раствор, включающий катионный сополимер, полисахариды, а именно биополимер и крахмал, отличающийся тем, что содержит водную и углеводородную фазы, кольматант, а именно молотый мрамор, соль, а именно хлорид натрия, железистый нейтрализатор сероводорода ЖС-7, регулятор щелочности триэтаноламин, причем в качестве катионного сополимера используется полиэлектролит Силфок-2540С, при следующей концентрации компонентов в 1 м3 водной и углеводородной фаз:

при этом водная фаза готовится заранее и состоит из дополнительного молотого мрамора и воды при следующем соотношении компонентов на 1 м3 готового раствора:

а углеводородная фаза также готовится заранее и включает углеводороды и эмульгатор НБР-23 при следующей концентрации компонентов в 1м3 готового раствора:

| Катионный буровой раствор для бурения неустойчивых глинистых пород | 2017 |

|

RU2651652C1 |

| Высокоингибированный безглинистый эмульсионный буровой раствор | 2018 |

|

RU2698389C1 |

| ОБЛЕГЧЕННЫЙ БУРОВОЙ РАСТВОР (ВАРИАНТЫ) | 2017 |

|

RU2683456C1 |

| Синтетический буровой раствор | 2017 |

|

RU2655311C1 |

| ВЫСОКОИНГИБИРОВАННЫЙ БУРОВОЙ РАСТВОР | 2021 |

|

RU2777003C1 |

| БУРОВОЙ РАСТВОР | 2001 |

|

RU2202588C2 |

Авторы

Даты

2025-06-05—Публикация

2024-02-12—Подача