Криогенная трубопроводная система относится к устройствам для транспортировки сжиженного природного газа (далее - СПГ), предназначена для перемещения СПГ от предприятия-изготовителя к транспортным средствам, например, к танкерам-газовозам и может быть использована в газоперерабатывающей промышленности.

Основную часть транспортируемых сжиженных газов составляет сжиженный природный газ. Мировая индустрия СПГ включает крупнотоннажное производство, основная цель которого - поставка СПГ на мировые рынки, и малотоннажное производство, нацеленное на межрегиональную торговлю и удовлетворение спроса на внутреннем рынке. В Российской Федерации базовыми являются крупнотоннажные производства СПГ. При добыче природного газа в 2021 году 662 млрд м3, производство СПГ составило 30,1 млн тонн, что эквивалентно 414 млрд м3 исходного природного газа, при этом два крупных завода по производству СПГ «Сахалин-2» и «Ямал СПГ» вырабатывают 28,1 млрд м3/г.По прогнозу министра энергетики России Александра Новак с учетом планируемых крупнейших российских СПГ-проектов производство сжиженного природного газа в России к 2030 году будет увеличено до 80 млн тонн, а доля России на мировом рынке - до 20% (Новак анонсировал строительство более десяти СПГ-заводов в России [Электронный ресурс] URL: https://www.rbc.ru/business/29/01/2021/6013dc059a79473d601ea315, дата обращения 13.12.2024). Одной из приоритетных проблем, связанных с развитием производства СПГ, является создание эффективных криогенных трубопроводов, обеспечивающих тепловую изоляцию перекачиваемого низкотемпературного продукта от окружающей среды.

В сущности, все многообразие конструкций криогенных трубопроводов можно объединить в два класса: к первому классу относятся криогенные трубопроводы с вакуумной теплоизоляцией, ко второму классу - с использованием изолирующих материалов с низкой теплопроводностью.

Так, например, к первому классу криогенных трубопроводов можно отнести известный трубопровод для подводной транспортировки нефтепродуктов, включающий внутреннюю трубу (2), предназначенную для транспортировки нефти, внешнюю трубу (4), расположенную концентрически вокруг внутренней трубы (2) с промежутком (5) между двумя трубами (2, 4), пространство (5) между двумя трубами (2, 4) находится под вакуумом при давлении от 0 до 1 бар абс, в котором пространство (5) под вакуумом содержит газ с концентрацией криптона в молярных долях более 70% и предпочтительно более 80%, внутренняя труба (2) покрыта, по крайней мере, на ее внешней поверхности слоем материала с пониженной излучательной способностью от 0,05 до 0,2, и/или внешняя труба (4) покрыта, по крайней мере, на ее внутренней поверхности слоем с пониженной излучательной способностью между 0,05 и 0,2 (международная публикация на изобретение WO 2019/175488, МПК F16L 59/065, F16L 59/08, заявлен 12.03.2018 г., опубликован 19.09.2019 г. ). Недостатком данного изобретения является покрытие внешней поверхности внутренней трубы и/или внутренней поверхности внешней поверхности слоем с пониженной излучательной способностью, так как при низких, тем более криогенных температурах перенос тепла за счет излучения незначителен и составляет по формуле Планка даже для абсолютно черного тела менее 10-11 вт/м3, и использование такого слоя увеличивает затраты на изготовление криогенного трубопровода.

Известен также криогенный трубопровод, включающий внутреннюю трубу и герметичный наружный кожух, пространство между которыми вакуумировано, а труба и кожух разделены теплоизолирующими опорами, при этом в одну или более опор вмонтирована акустопрозрачная вставка так, что обеспечен акустический контакт между внутренним трубопроводом и кожухом (патент на изобретение RU 2305217, МПК F16L 9/18, F17D 5/00, G01N 29/00, заявлен 29.05.2006 г., опубликован 27.08.2007 г. ). Недостатком данного изобретения является то, что для проведения пневмоиспытаний датчики акустической эмиссии устанавливаются на внешней поверхности наружного кожуха в районе контакта опор с внутренней поверхностью кожуха, при этом из внутренней трубы сбрасывается перекачиваемый продукт и подается воздух, то есть снижается в целом производительность криогенного трубопровода, кроме того по акустическим вставкам в ходе перекачки продукта происходит приток тепла к продукту, способствующий парообразованию и возникновению сдувок.

Известна транспортирующая труба, содержащая: основную вакуумно-изолированную трубу, имеющую двойную трубчатую структуру, включающую вакуумный участок в области между внутренней трубой и внешней трубой, центральную трубу, через которую должны проходить жидкие транспортируемые потоки, расположенную в основной вакуумно-изолированной трубе, а также соединительную трубу с вакуумной изоляцией, имеющую двойную трубчатую структуру с вакуумным участком в области между внутренней трубой и наружной трубой, при этом две основные вакуумно-изолированные трубы основного корпуса трубы с вакуумной изоляцией вставляются в соединительную трубу с вакуумной изоляцией с соответствующих концов соединительной трубы с вакуумной изоляцией, и, наконец, концы двух основных вакуумно-изолированных труб удалены друг от друга и соединяются друг с другом через соединительную трубу с вакуумной изоляцией (патент на изобретение US 20190162357, МПК F16L 59/14, F16L 59/18, F16L 59/22, F16L 59/065, заявлен 28.07.2017 г., опубликован 30.05.2019 г. ). Недостатками данного изобретения являются:

асимметричное расположение центральной трубы относительно вакуумно-изолированной трубы, что приводит к созданию конвективных потоков в газовом пространстве между центральной и вакуумно- изолированной трубами, что способствует теплоподводу от нагреваемой среды к перекачиваемому продукту;

отсутствие герметизации стыка между вакуумно-изолированными трубами и соединительными трубами с вакуумной изоляцией способствует проникновению относительно теплой внешней среды в пространство между центральной трубой и вакуумно-изолированными трубами, предлагаемое уплотнение 52 препятствует только проникновению влаги в данное пространство.

Известен также криогенный трубопровод, содержащий собственно трубопровод, охватывающий его с образованием теплоизоляционной полости кожух и размещенные на внешней поверхности собственно трубопровода эластичный адсорбент и теплоизоляционный материал, при этом собственно трубопровод дополнительно снабжен эластичным газопроницаемым материалом, плотно охватывающим адсорбент, а теплоизоляционный материал размещен над газопроницаемым материалом (патент на изобретение RU 2239746, МПК F16L 9/18, заявлен 21.10.2002 г., опубликован 10.11.2004 г. ). Недостатком данного изобретения является практическая невозможность снизить давление в теплоизоляционной полости с 10-1 до 10-4 мм рт.ст. предполагаемым эластичным адсорбентом за счет адсорбции остаточного газа (воздуха или метана, просочившегося через микротрещины в трубопроводе), так как при снижении давления в 1000 раз по закону Генри в области низких давлений адсорбционная емкость любого адсорбента уменьшится в 1000 раз, что потребует пропорционального увеличения загрузки адсорбента и увеличения внешнего диаметра трубопровода и его стоимости, кроме того, эластичные материалы и, в частности, модифицированные активированные угли имеют низкую адсорбционную емкость даже при атмосферном давлении, так например, если при 760 и 7,6 мм рт. ст. сорбция азота (приведенная к стандартным условиям) составляет 500 и 100 см3/г, то при 10-1 и 10-4 мм рт.ст.сорбция азота снижается соответственно до 1,5 и 0,0015 см3/г сорбента при одновременном уменьшении скорости адсорбции. Поэтому адсорбционное вакуумирование применяется, в основном, в лабораторной практике для создания глубокого вакуума в лабораторном сосуде небольшого объема, связанного перетоком с значительно большей емкостью, заполненной адсорбентом.

Общим недостатком криогенных трубопроводов с вакуумными теплоизоляционными полостями является сложность трубопроводов для перекачки сжиженных углеводородных газов (далее - СУГ) на большие расстояния при изменении профиля местности размещения трубопроводов, использовании подводных трубопроводов при форсировании рек и подаче СУГ на удаленные от берега терминалы для загрузки и разгрузки танкеров-газовозов, а также наплавное размещение трубопроводов на понтонах, так как при этом:

1) теплоизоляционную полость необходимо разделять на герметичные участки небольшой протяженности, что приводит к росту материалоемкости оборудования и дополнительным капиталовложениям, так как иначе при локальном разрушении поверхности наружного кожуха (внешней трубы) криогенного трубопровода за счет появления (свища, трещины, разгерметизации соединений и др.) аварийно выходит из рабочего режима весь трубопровод;

2) при изготовлении внутренней и внешней трубы криогенного трубопровода из гладких стальных труб сложно обеспечивать профиль трубопровода в соответствии с природным профилем трассы или приходится нивелировать местность с выполнением большого объема земляных и строительных работ, а при использовании гофрированных труб резко возрастают материалоемкость и капитальные затраты на сооружение;

3) использование дополнительного оборудования и прецизионных контрольно-измерительных приборов для создания и поддерживания вакуума в теплоизоляционной полости.

Ко второму классу криогенных трубопроводов на основе теплоизолирующих материалов можно отнести, например, известный криогенный трубопровод, содержащий собственно трубопровод, охваченный слоями, по меньшей мере, два из которых теплоизоляционные, при этом часть слоев выполнена попарно, причем внутренний слой каждой пары выполнен из волокнистого теплоизоляционного материала, внешний слой из ячеистого теплоизоляционного материала, а число таких пар в трубопроводе не менее двух (патент на изобретение RU 2532476, МПК F16L 59/04, заявлен 28.02.2013 г., опубликован 10.11.2014 г. ). Недостатками данного изобретения являются:

высокая стоимость и металлоемкость стального трубопровода, выполненного из гофрированных металлических труб;

большие затраты на формирование многослойного теплоизоляционного покрытия криогенного трубопровода для снижения теплоподвода к нему за счет теплопроводности покрытия;

жесткость трубопровода, усложняющая прокладку трубопровода по местности.

Известен также криогенный перекачивающий рукав (3) для перекачивания углеводородов, содержащий относительно гибкий внутренний рукав (4), и расположенные вокруг внутреннего рукава концентрическим образом: средство противодействия удлинению, внешний рукав (8), содержащий эластомерный и/или пластический материал и волокнистый изоляционный материал, намотанный вокруг внутреннего рукава и сопрягающийся по меньшей мере на части длины с внутренним рукавом, заполняя зазор (9) между внутренним и внешним рукавами, при этом зазор (9) имеет кольцеобразную форму с шириной по меньшей мере 0,5 см, при этом содержащийся в зазоре волокнистый материал (11) образует разделительный элемент между внутренним рукавом (4) и внешним рукавом (8), предотвращающий контакт между внутренним рукавом и внешним рукавом, при этом перекачивающий рукав имеет радиус изгиба равный по меньшей мере четырем внутренним диаметрам внутреннего рукава (4), причем волокнистый материал образует упругую трехмерную матрицу из волокон, противодействующую сжатию при изгибе внешнего рукава или растягивании вследствие расширения и сжатия под действием тепла и давления внутреннего и внешнего рукавов, при этом волокнистый материал (11) является эластично удлиняемым в направлении длины рукава (3) по меньшей мере на 10%, внешний рукав является относительно жестким по сравнению с внутренним рукавом и имеет толщину стенки по меньшей мере 3 см и поглощает по меньшей мере 50%, и предпочтительно, 95% осевых сил, действующих на узел внутреннего и внешнего рукавов во время загрузки и разгрузки (патент на изобретение RU 2571696, МПК F16L 59/153, F16L 11/133, заявлен 07.12.2007, опубликован 20.12.2015). Недостатком данного изобретения является отсутствие компенсации деформации сжатия, так как в конструкции предусмотрено только средство противодействия удлинению, расположенное вокруг внутреннего рукава при наличии внешнего рукава с толщиной стенки не менее 3 см относительно жесткого по сравнению с внутренним рукавом, однако при начале подачи низкотемпературного СПГ в рукав, который имеет температуру окружающей среды, произойдет температурное сжатие внутреннего рукава, что может привести к его разрыву или образованию трещин на его поверхности с последующим заполнением изоляционного материала СПГ, что приведет к увеличению его теплопроводности.

Известен также принцип совмещения вакуумной и материальной теплоизоляции гибкий трубопровод для транспортировки находящейся под давлением текучей среды, состоящий из двух металлических труб с гофрированными поперек их продольного направления стенками, из одной внутренней трубы (1) и одной наружной трубы (2), которые расположены концентрично друг другу на расстоянии друг от друга с образованием кольцевого зазора, причем в этом кольцевом зазоре между обеими трубами помещена вакуумная изоляция, при этом снаружи на внутреннюю трубу (1) помещено прочное на растяжение армирование, которое жестко соединено с внутренней трубой (1) на обоих ее концах, армирование выполнено из прочных на растяжение жгутов (4, 5), которые, располагаясь по меньшей мере в два слоя друг на друге, со встречным направлением навивки спиралеобразно обвиты вокруг указанной внутренней трубы (1) (патент на изобретение RU 2594086, МПК F16L 11/15, F16L 11/00, заявлен 10.11.2014, опубликован 10.08.2016). Недостатком данного изобретения является высокая стоимость и металлоемкость трубопровода, выполненного из гофрированных металлических труб.

Общим недостатком рассмотренных криогенных трубопроводов является то, что они рассматривают решение частной задачи - теплоизоляции трубопроводов СПГ небольшой мощности с диаметром внутренней транспортирующей СПГ трубы порядка 0,1 м и внешнего кожуха трубопровода в зависимости от вида теплоизоляции 1-2 м. При разработке новых заводов по производству СПГ, предназначенных для получения экспортного СПГ, необходимо учитывать кроме затрат на строительство завода и терминала большое число новых факторов, в частности, минимизацию продолжительности транспортировки СПГ от терминала к покупателю танкером-газовозом, стоимость фрахта танкеров-газовозов и др. Например, для будущего Дальневосточного завода СПГ стоимостью 9,5 млрд долларов и мощностью по экспортному СПГ 6,2 млн т/г в Хабаровском крае выбрана площадка вблизи поселка Де Кастри в Татарском проливе, для которого будут построены газопроводы экспортного природного газа от Хабаровска и месторождений восточного побережья Сахалина. Для планируемого завода экспортного СПГ стоимостью 150 млрд долларов мощностью 50 млн т/г, что в два раза превышает производство СПГ в Российской Федерации в 2020 году, в числе нетривиальных решений рассматривается и возможность подземной прокладки криогенного трубопровода СПГ на одном из протяженных участков его трассы от завода СПГ до терминала отгрузки. Однако технических решений по прокладке криогенных трубопроводов под землей в патентной и технической литературе, включая ГОСТ Р 71450-2024, не обнаружено.

При разработке изобретения поставлена задача прокладки криогенного трубопровода СПГ под землей на расстояние нескольких сот метров с возможностью его технического обслуживания как вспомогательными трубопроводами, так и производственным персоналом, что потребовало создания системного решения проблемы.

Решение поставленной задачи обеспечивается тем, что криогенная трубопроводная система в подземном технологическом тоннеле включает не менее одного криогенного трубопровода сжиженного природного газа (СПГ) и группу технологических трубопроводов: не менее одного трубопровода отпарного газа, трубопровод циркуляции СПГ, трубопровод захолаживания СПГ, снабженные криогенной тепловой изоляцией, трубопровод смеси азота и СПГ для сброса на свечу из тоннеля, трубопровод азота на заполнение тоннеля и трубопровод азота высокой чистоты, причем первые четыре вида трубопроводов, служащие для перекачки СПГ, выполнены из нержавеющей стали, все трубопроводы опираются на строительные конструкции тоннеля, между рядами которых расположен технологический проход, при этом тоннель с расположенными в нем трубопроводами разделен на отсеки; компенсацию температурных деформаций трубопровода СПГ и технологических трубопроводов обеспечивают П-образными компенсаторами.

Технологический проход позволяет техническому персоналу выполнять периодический осмотр состояния трубопроводов и при необходимости обеспечивать необходимые ремонтные работы.

Для обеспечения надежности и безопасности тоннель с расположенными в нем криогенными трубопроводами СПГ и другими вспомогательными системами, разделен на герметичные отсеки. В перегородках между отсеками устанавливаются взрывоустойчивые противопожарные двери.

Технология транспортировки СПГ от предприятия изготовителя к терминалу в причальной зоне для последующей погрузки СПГ на танкер-газовоз помимо необходимости наличия собственно криогенного трубопровода подачи товарного СПГ требует параллельной прокладки ряда трубопроводов с технологическими потоками:

- потоком отпарного газа, поступающего от нагружаемых танкеров-газовозов;

- потоком циркулирующего СПГ при отсутствии загружаемого танкера-газовоза;

- потоком захолаживания СПГ;

- потоком азота высокой чистоты для обеспечения работы стендеров, -причем часть этих трубопроводов также требует криогенного исполнения.

В тоннеле также должны быть предусмотрены устройства для удаления из него паров СПГ, образующихся в случае разгерметизации проложенных с тоннелем трубопроводов СПГ или отпарного газа. Для этого предусмотрен трубопровод азота на заполнение тоннеля, обеспечивающий подачу азота в пространство каждого отсека тоннеля, и трубопровод смеси СПГ и азота для сброса на свечу из тоннеля при эвакуации.

Поэтому при необходимости прокладки под землей одного или нескольких криогенных трубопроводов сжиженного природного газа предлагается разместить в подземном технологическом тоннеле также и остальные технологические трубопроводы различного назначения как единой системы.

В тоннеле также можно разместить водопроводные линии с питьевой и технической водой для обслуживания терминала и танкеров-газовозов и силовые кабели электроснабжения терминала.

Трубопроводы, служащие для перекачки СПГ, выполнены из нержавеющей стали 08Х18Н10Т, обеспечивающей целостность трубопровода при температуре среды до минус 160°С. Поскольку монтаж криогенного трубопровода СПГ выполняется при температуре окружающей среды, а эксплуатируется при температуре СПГ минус 160°С, то происходит сжатие криогенного трубопровода примерно на 20 см на каждые 100 м длины трубопровода.

Для компенсации температурной деформации трубопровод СПГ снабжен необходимым количеством П-образных компенсаторов, исходя из прочностного расчета трубопроводов. Вылет компенсаторов и их количество также определяются прочностным расчетом, но ограничены пространством внутри тоннеля.

Технологические трубопроводы азота высокой чистоты выполнены из стали 09Г2С без изоляции.

Необходимо, чтобы технологический тоннель имел диаметр в пределах 4-10 м, предпочтительно 5-6 м для размещения всего комплекта трубопроводов.

Технологический тоннель оборудуется приточно-вытяжной вентиляцией.

Целесообразно в качестве тепловой изоляции криогенных трубопроводов использовать пеностекло с коэффициентом теплопроводности 0,047 или аэрогель с коэффициентом теплопроводности 0,017 Вт/(мК), эксплуатируемые при низких, до минус 200°С, температурах.

Пеностекло представляет собой вспененное при температуре 750-850°С стекло. Оно состоит из газонаполненных ячеек, разделенных тончайшими перегородками. По химическому составу пеностекло соответствует обычному стеклу, является на 100% неорганическим материалом, не содержит и не выделяет никаких опасных веществ. В отличие от минераловатных изделий не является источником ни канцерогенных волокон, ни паров токсичных органических связующих соединений. Пеностекло как чисто минеральный неорганический материал является абсолютно не горючим. По ГОСТ 30244-94 относится к группе негорючих материалов. Температурный диапазон эксплуатации пеностекла - от минус 200 до плюс 500°С.

Аэрогель - это высокоэффективный теплоизоляционный материал, предназначенный для применения в условиях низких, в том числе, криогенных температур. Диапазон рабочих температур: от минус 200 до плюс 1000°С.

Аэрогель является негорючим материалом, устойчив к воздействию открытого пламени, также устойчив к высоким температурам до 1000 градусов Цельсия, при этом материал сохраняет термостойкость на весь период эксплуатации.

Аэрогель хорошо работает и при низких температурах до минус 200 градусов Цельсия. Коэффициент теплопроводности аэрогеля в разы ниже, чем у других теплоизоляционных материалов.

Рекомендуется, чтобы толщина изоляции для пеностекла составляла не более 250 мм, для аэрогеля до 100 мм.

Рекомендуется также в качестве легированной стали для изготовления трубопроводов использовать хромоникелевую сталь марки 08X18H10, способную эксплуатироваться при низких, до минус 180°С, температурах.

В качестве легированной стали для изготовления трубопроводов азота высокой чистоты используют сталь марки 09Г2С.

Таким образом, заявляемое изобретение решает задачу прокладки криогенного трубопровода СПГ под землей на расстояние нескольких сот метров с возможностью его технического обслуживания как вспомогательными трубопроводами, так и производственным персоналом.

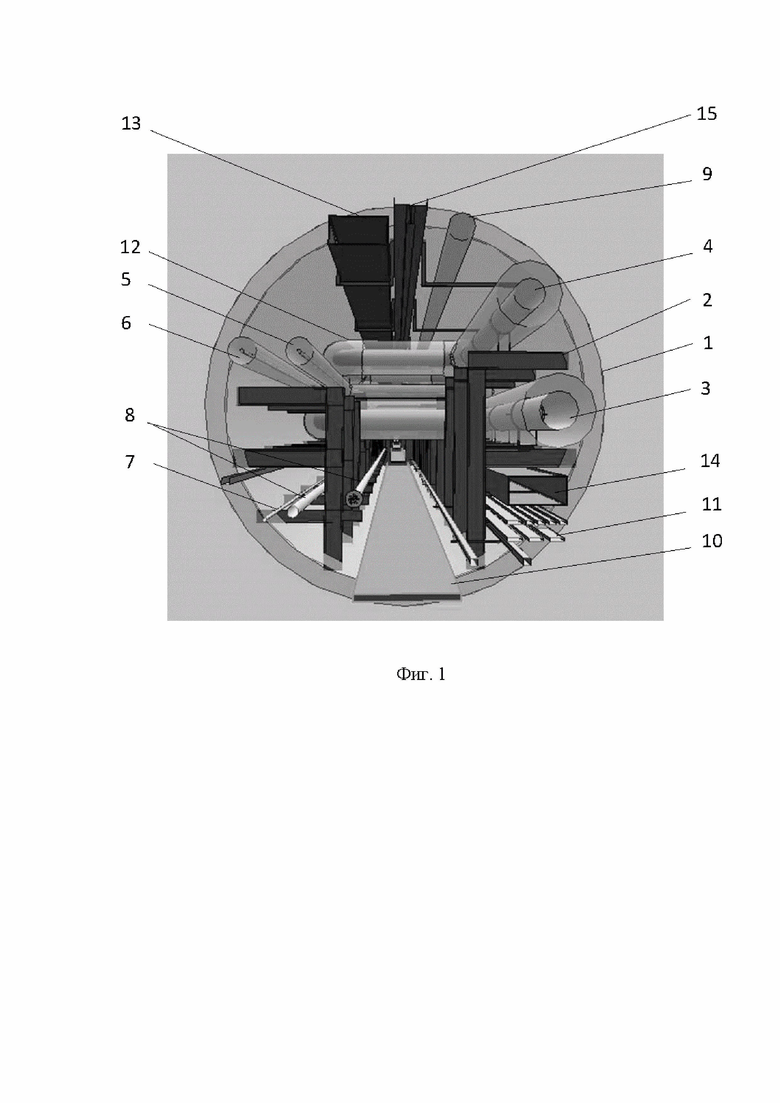

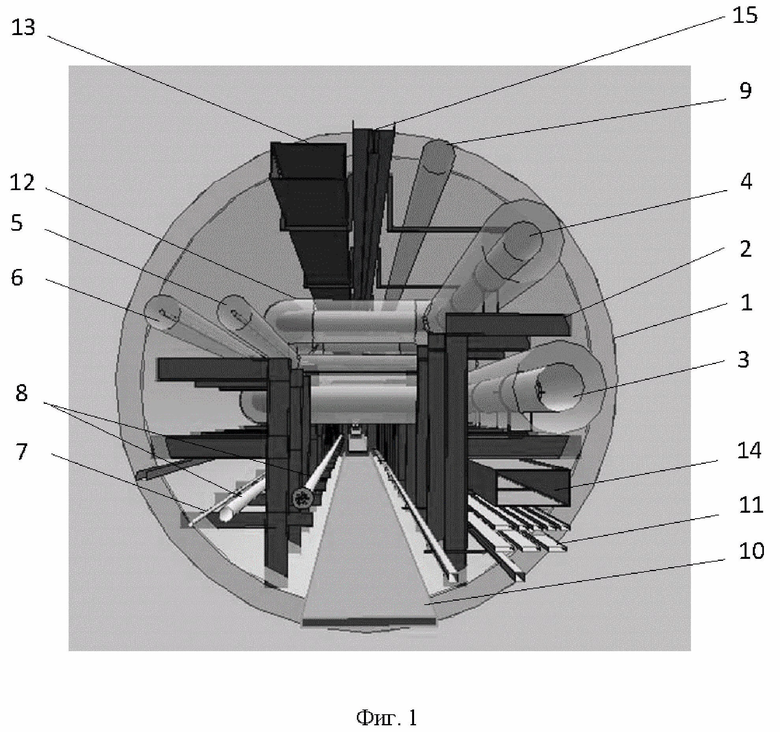

Практическая реализуемость заявляемого изобретения иллюстрируется фигурой 1. На фигуре 1 представлена схема одного из возможных вариантов реализации заявленной криогенной трубопроводной системы, где приведен тоннель с совокупной трубопроводной системой с использованием следующих обозначений:

1 - корпус тоннеля;

2 - строительные конструкции тоннеля;

3 - трубопровод отпарного газа с криогенной тепловой изоляцией;

4 - криогенный трубопровод сжиженного природного газа с тепловой изоляцией;

5 - криогенный трубопровод циркуляции сжиженного природного газа с тепловой изоляцией;

6 - трубопровод захолаживания сжиженного природного газа с криогенной тепловой изоляцией;

7 - трубопровод азота высокой чистоты;

8 - трубопроводы азота на заполнение тоннеля;

9 - трубопровод азота и СПГ для сброса на свечу из тоннеля;

10 - технологический проход;

11 - кабель-каналы;

12 - П-образный компенсатор;

13 - воздуховод приточной вентиляции;

14 - воздуховод вытяжной вентиляции;

15 - грузоподъемный механизм.

Криогенная трубопроводная система состоит из корпуса тоннеля 1, который содержит не менее одного криогенного трубопровода сжиженного природного газа с тепловой изоляцией 4 и группу технологических трубопроводов: не менее одного трубопровода отпарного газа с криогенной тепловой изоляцией 3, трубопровод циркуляции сжиженного природного газа с тепловой изоляцией 5, трубопровод захолаживания сжиженного природного газа с криогенной тепловой изоляцией 6, трубопровод азота и СПГ для сброса на свечу из тоннеля 9, трубопровод азота на заполнение тоннеля 8 и трубопровод азота высокой чистоты 7. Все трубопроводы опираются на строительные конструкции тоннеля 2, между рядами которых расположен технологический проход 10, при этом корпус тоннеля 1 с расположенными в нем трубопроводами разделен на герметичные отсеки. Для компенсации температурной деформации криогенный трубопровод СПГ с тепловой изоляцией 4 снабжен П-образными компенсаторами 12.

Криогенная трубопроводная система также снабжена кабель-каналами 11, воздуховодом приточной вентиляции 13, воздуховодом вытяжной вентиляции 14 и грузоподъемным механизмом 15.

Пример. Выполнен проектный расчет подземной криогенной трубопроводной системы, размещаемой в тоннеле для завода СПГ мощностью 1,5 млн т/год. Результат расчета диаметров трубопроводов и толщины тепловой изоляции для криогенных трубопроводов приведен в таблице.

Таким образом, заявляемое изобретение решает задачу прокладки криогенного трубопровода СПГ под землей на расстояние нескольких сот метров с возможностью его технического обслуживания как вспомогательными трубопроводами, так и производственным персоналом, что потребовало создания системного решения проблемы. Техническим результатом является компактное размещение в тоннеле всей системы основных криогенных трубопроводов перекачки СПГ с тепловой изоляцией, а также технологических трубопроводов с проходом для персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система реверсной перекачки криогенных жидкостей | 2023 |

|

RU2807839C1 |

| Криогенный трубопровод | 2018 |

|

RU2686646C1 |

| Способ хранения и отгрузки сжиженного природного газа | 2017 |

|

RU2680914C1 |

| Компоновка газоперерабатывающего комплекса | 2019 |

|

RU2722255C1 |

| Комплекс по переработке магистрального природного газа в товарную продукцию | 2020 |

|

RU2744415C1 |

| Комплекс сжижения, хранения и отгрузки природного газа увеличенной производительности | 2021 |

|

RU2774546C1 |

| МУЛЬТИМОДАЛЬНЫЙ ТЕРМИНАЛ | 2017 |

|

RU2658256C1 |

| Секционированный криогенный трубопровод | 2022 |

|

RU2795634C1 |

| Комплекс по переработке и сжижению природного газа | 2018 |

|

RU2699160C1 |

| Комплекс сжижения, хранения и отгрузки природного газа | 2016 |

|

RU2629047C1 |

Криогенная трубопроводная система относится к устройствам для транспортировки сжиженного природного газа (далее - СПГ) и предназначена для перемещения СПГ от предприятия-изготовителя к транспортным средствам, например к танкерам-газовозам и может быть использована в газоперерабатывающей промышленности. Система в подземном технологическом тоннеле содержит не менее одного криогенного трубопровода СПГ и группу технологических трубопроводов: не менее одного трубопровода отпарного газа, трубопровод циркуляции СПГ, трубопровод захолаживания СПГ, снабженные криогенной тепловой изоляцией, трубопровод смеси азота и СПГ для сброса на свечу из тоннеля, трубопровод азота на заполнение тоннеля и трубопровод азота высокой чистоты. Техническим результатом является компактное размещение в тоннеле всей системы основных криогенных трубопроводов перекачки СПГ с тепловой изоляцией, а также технологических трубопроводов с проходом для персонала. 6 з.п. ф-лы, 1 ил.

1. Криогенная трубопроводная система в подземном технологическом тоннеле, включающая не менее одного криогенного трубопровода сжиженного природного газа (СПГ) и группу технологических трубопроводов: не менее одного трубопровода отпарного газа, трубопровод циркуляции СПГ, трубопровод захолаживания СПГ, снабженные криогенной тепловой изоляцией, трубопровод смеси азота и СПГ для сброса на свечу из тоннеля, трубопровод азота на заполнение тоннеля и трубопровод азота высокой чистоты, причем первые четыре вида трубопроводов, служащие для перекачки СПГ, выполнены из нержавеющей стали, все трубопроводы опираются на строительные конструкции тоннеля, между рядами которых расположен технологический проход, при этом тоннель с расположенными в нем трубопроводами разделен на отсеки; компенсацию температурных деформаций трубопроводов СПГ и технологических трубопроводов обеспечивают П-образными компенсаторами.

2. Система по п. 1, отличающаяся тем, что технологический тоннель имеет диаметр в пределах 4-10 м, предпочтительно 5-6 м.

3. Система по п. 1, отличающаяся тем, что технологический тоннель оборудуют приточно-вытяжной вентиляцией.

4. Система по п. 1, отличающаяся тем, что в качестве тепловой изоляции трубопроводов используют пеностекло или аэрогель.

5. Система по п. 1, отличающаяся тем, что толщина слоя тепловой изоляции составляет не более 250 мм (пеностекло), 100 мм (аэрогель).

6. Система по п. 1, отличающаяся тем, что в качестве легированной стали для изготовления трубопроводов используют хромоникелевую сталь марки 08Х18Н10.

7. Система по п. 1, отличающаяся тем, что в качестве легированной стали для изготовления трубопроводов азота высокой чистоты используют сталь марки 09Г2С.

| БЛОК ПЕРЕДАТОЧНОГО ТУННЕЛЯ ДЛЯ КРИОГЕННОЙ ТЕКУЧЕЙ СРЕДЫ И ЕГО ПРИМЕНЕНИЕ | 2011 |

|

RU2627747C2 |

| КРИОГЕННЫЙ ПЕРЕКАЧИВАЮЩИЙ РУКАВ С ВОЛОКНИСТЫМ ИЗОЛИРУЮЩИМ СЛОЕМ | 2007 |

|

RU2571696C2 |

| Система реверсной перекачки криогенных жидкостей | 2023 |

|

RU2807839C1 |

| ГИБКИЙ ТРУБОПРОВОД | 2014 |

|

RU2594086C2 |

| US 2009071173 A1, 19.03.2009. | |||

Авторы

Даты

2025-06-06—Публикация

2024-12-28—Подача