(54) СОСТАВ ДНЯ ОТДЕЛКИ ПОВЕРХНОСТИ ОБУВИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для восковых карандашей | 1979 |

|

SU887605A1 |

| Полирующий состав для кожаной обуви | 1981 |

|

SU979473A1 |

| ЭМУЛЬСИОННЫЙ КРЕМ ДЛЯ ОБУВИ И ИЗДЕЛИЙ ИЗ КОЖИ | 1993 |

|

RU2069681C1 |

| Крем для обуви | 1979 |

|

SU817041A1 |

| Крем для обуви | 1988 |

|

SU1654321A1 |

| Способ отделки низа обуви из натуральной кожи | 1989 |

|

SU1669959A1 |

| СРЕДСТВО ПО УХОДУ ЗА КОЖАНОЙ ОБУВЬЮ | 1995 |

|

RU2103302C1 |

| Водно-эмульсионный крем для обуви | 1990 |

|

SU1730114A1 |

| Состав для отделки уреза кожаных подошв | 1985 |

|

SU1359285A1 |

| Состав для крашения изделий из натуральной замши и велюра | 1980 |

|

SU907115A1 |

Изобретение относится к кожевеннообувной промышленности и может быть использовано при отделке поверхности обуви, например подошвы, уреза.

Известные составы для изготовления отделочных носков содержат натуральные воски и различного рода воскоподобные вещества.

К недостаткам этих составов можно отнести хрупкость и распыливание при обработке нанесенных носков полировочными щетками, недостаточную влагоустойчивость. Кроме того, они содержат дефицитные продукты, такие как пчелиный воск, монтан-воск, церезин.

Известен состав для восковой отделки обуви., содержащий воск-монтан, озокерит, парафин, краситель жирорастворимый, олеиновую кислоту и растворитель 13. Недостатками данного состава являются малая водостойкость и недостаточная устойчивость к -многократному изгибу..

Известен состав для отделки обуви, включающий окисленный полиэтиленовый воск и буроугольный сырой воск 2.

Известный состав дает тонкодисперсные самоблестяцие эмульсии, используемые как полировочные препараты

по уходу за изделиями из кожи, уже имеющими покрывную пленку, и не может быть применен для отделки низа обуви (уреза и подошвы).

Цель изобретения - повьаяение качества отделки.

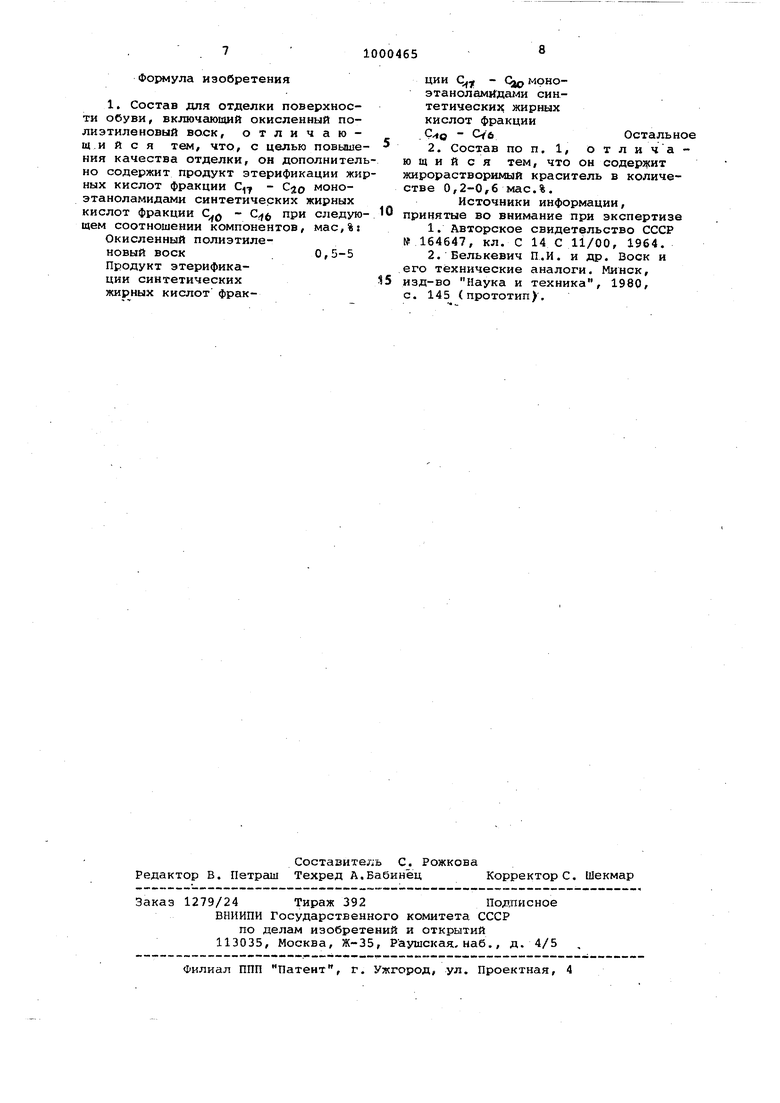

Поставленная цель достигается тем, что известный состав, включа Q Ю1ДИЙ окисленный полиэтиленовый воск, дополнительно содержит продукт этерификации синтетических жирных кислот фракции - Cio моноэтаноламидами синтетических жирных кислот фракции - С (синтетический 5 воск) при следующем соотношении компонентов, мас.%:

Окисленный полиэтиленовый воск0,5-5 Продукт этерифика20ции синтетических жирных кислот фракции С, -С2.омоноэтаноламидами синтетических жирных кислот

25 фракции

(синтетический воск) Остальное При этом состав содержит жирорастворимый краситель в количестве 0,2-0,6 мас.% для придания составу

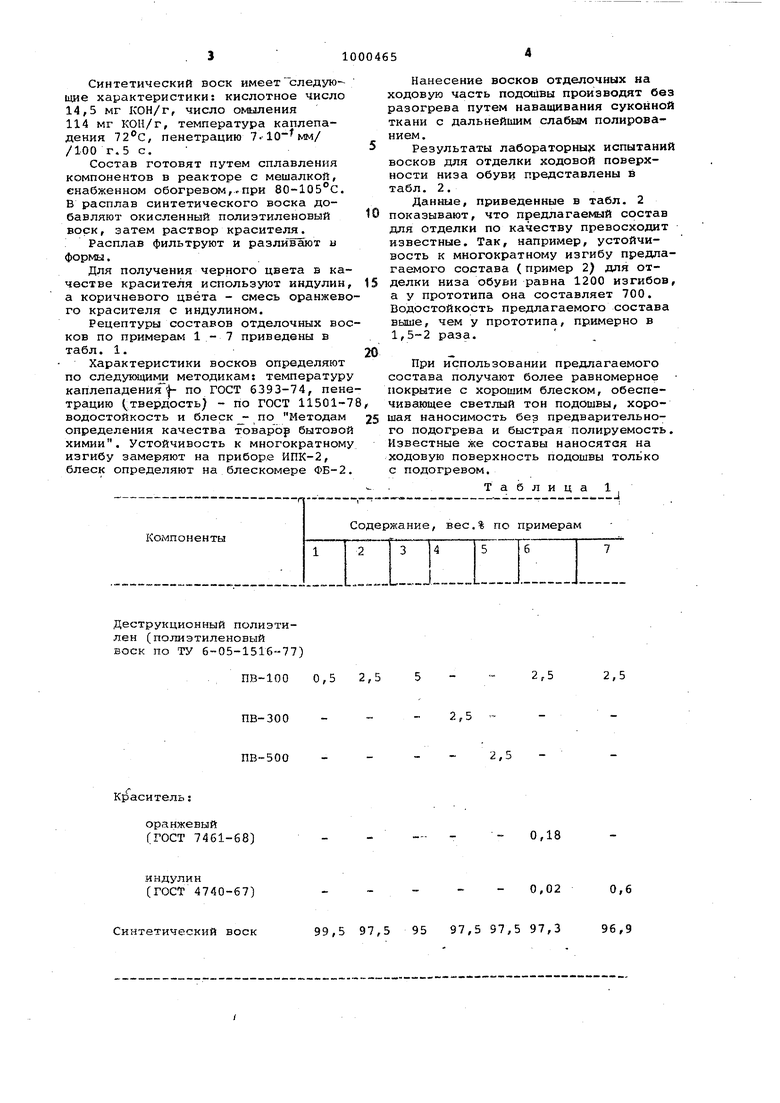

30 определенной окраски. Синтетический воск имеет следую щие характеристики: кислотное число 14,5 мг КОН/г, число омьтеакя 114 мг КОН/г, температура каплепадения 72°С, пенетрацию /100 г.5 с. Состав готовят путем сплавления компонентов в реакторе с мешалкой, снабженном обогревом,.при ВО-ЮБ С. В расплав синтетического воска добавляют окисленный полиэтиленовый воск, затем раствор красителя. Расплав фильтруют и разливают и формы. Для получения черного цвета в качестве красителя используют индулин а коричневого цвета - смесь оранжево го красителя с индулином. Рецептуры составов отделочных вос ков по примерам 1-7 приведены в табл. 1. Характеристики восков определяют по следукадими методикам: температуру каплепадения|- по ГОСТ 6393-74, пене трацию (твердость) - по ГОСТ 11501-7 водостойкость и блеск - по Методам определения качества товарЪр бытовой химии. Устойчивость к многократному изгибу замеряют на приборе ИПК-2, блеск определяют на блескомере ФБ-2

Деструкционный полиэтилен (полиэтиленовый воск по ТУ 6-05-1516-77)

0,5

ПВ-100

ПВ-300

ПВ-500

Краситель;

оранжевый (ГОСТ 7461-68)

индулин

(гост 4740-67) ,5 97,5 95 Синтетический воск

2,5

2,5

2,5

2,5

0,18

0,02

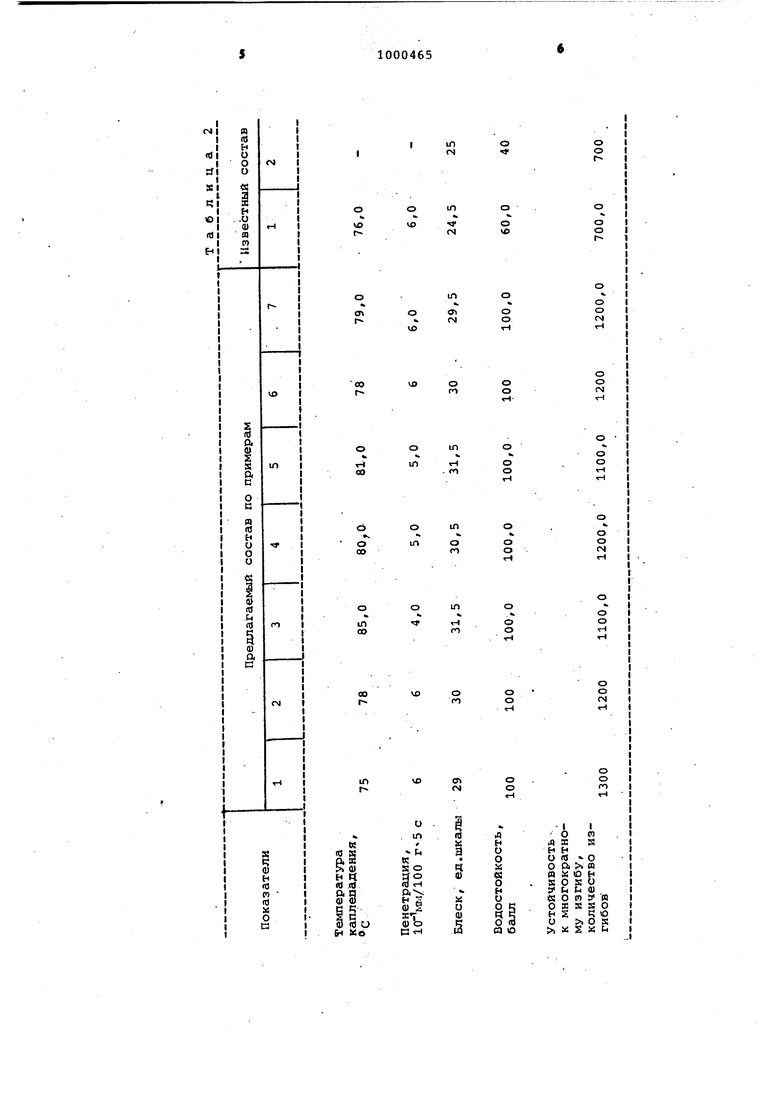

0,6 Нанесение восков отделочных на ходовую часть подошвы производят без разогрева путем наващивания суконной ткани с дальнейшим слабым полированием. Результаты лабораторный испытаний восков для отделки ходовой поверхности низа обуви представлены в табл. 2. Данные, приведенные в табл. 2 показывают, что предлагаемый состав для отделки по качеству превосходит известные. Так, например, устойчивость к многократному изгибу предлагаемого состава (пример 2) для отделки низа обуви равна 1200 изгибов, а у прототипа она составляет 700. Водостойкость предлагаемого состава выше, чем у прототипа, примерно в 1,5-2 раза. При использовании предлагаемого состава получают более равномерное покрытие с хорошим блеском, обеспечиварцее светлый тон подошвы, хорошая наносимость без предварительного подогрева и быстрая полируемость. Известные же составы наносятся на ходовую поверхность подошвы только с подогревом. Таблица 1 97,5 97,5 97,3 96,9

о о

(N гН

о о

гН

О О ГО гЧ

- о со ля: S н н

о ю - О о Р| « п о н

о

SOS :г (ч и

0)

у И о

«on

о ж SS

Н S40

о .о S

:«: SX t.

Формула изобретения

. Cf6

Остальн

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-28—Публикация

1981-07-03—Подача