(54) УСТРОЙСТВО ДЛЯ ФОРСИРОВАННЫХ ПЕРЕКЛЮЧЕНИЙ ЭЛЕКТРОМАГНИТНОЙ МУФТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для форсированных переключений электромагнитной муфты | 1990 |

|

SU1756860A2 |

| Устройство для форсировки гидрораспределителя с электромагнитом постоянного тока | 1978 |

|

SU790028A1 |

| Устройство для форсирования электромагнита постоянного тока | 1980 |

|

SU964743A1 |

| Устройство для форсированных переключений электромагнитной муфты | 1983 |

|

SU1226404A1 |

| Устройство для форсированного включения электромагнитного механизма | 1981 |

|

SU1043586A1 |

| Устройство для форсирования электромагнита постоянного тока | 1983 |

|

SU1100645A1 |

| ЭЛЕКТРОМАГНИТ С ФОРСИРОВКОЙ | 2003 |

|

RU2237305C1 |

| Устройство для переключения подачи рабочего стола в металлорежущих станках | 1981 |

|

SU1091114A1 |

| Устройство управления электромагнитным контактором | 1974 |

|

SU547867A1 |

| ЭЛЕКТРОМАГНИТ С ФОРСИРОВКОЙ | 2001 |

|

RU2189655C1 |

1

Изобретение относится к промышлен ной автоматике и может быть испопьао вано в станкостроении, например для дробления стружки с помощью прерывис той рабочей подачи8 для форсированного и стабильного перехода силового стола с инструментом с ускоренного перемещения на рабочую подачу, а также при регулировании скорости рабочей подачи инструмента.

Известны схемы импульсного форсирования электромагнитных муфт, в которых форсирование осуществляется без добавочных потерь мощности в форсировочных резисторах X1 DОднайо эти схемы сравнительно сложны, имеют дополнительные элементы. По вышенное напряжение отключается тнристорным коммутатором, для управления которым требуются контакты реле или дополнительная полупроводниковая схема. Заменить же сами силовые тиристоры коммутатора контактами репе нельзя,так как они должны коммутировать большую

мощность при относительно высоком напряжении постоянного тока.

Наиболее близким по технической сутцкости к предлагаемому является устройство, в котором форсирование муфты обеспечивается зарядным током конде:1сато ра, включенного последовательно с муфтой 2.

Однако это устройство является также относительно сложным. Кроме того, оно

10 непригодно при прерывистой рабочей подаче для дробления стружки, так как не обеспечивает форсировки отключения муфты. Между тем, длительность паузы в рабочей подаче, а следовательно, и про15изводительность станка зависит и от времени срабатывания и от времени отпадашш электромагнитной муфты.

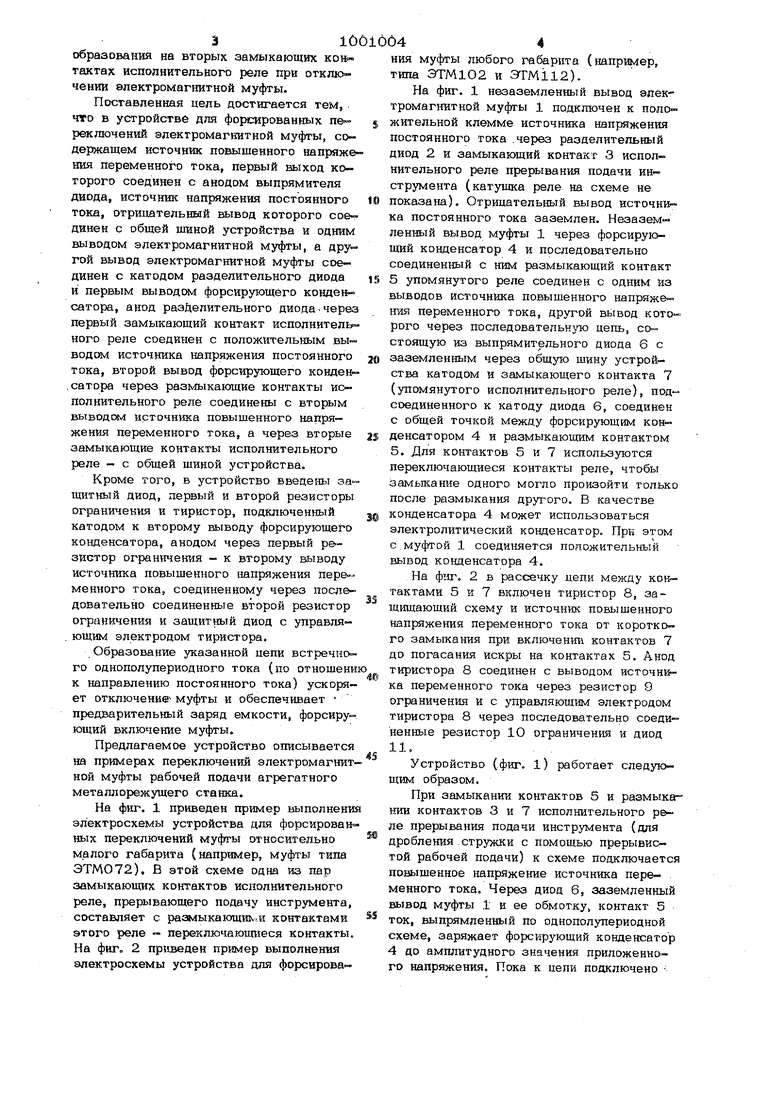

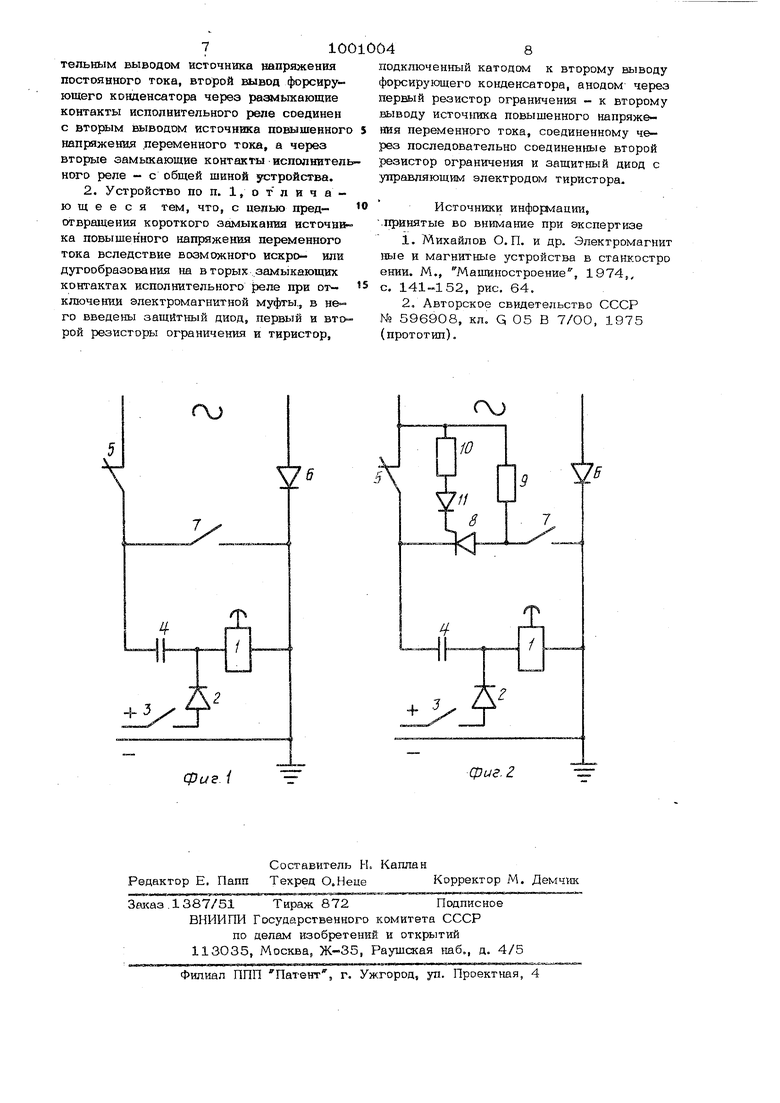

Цель изобретения - упрощение устройства и уменьшение времени отключения

20 электромагнитной муфты, а также предотвращение короткого замьша тя источника повьтщенного напряжения переменного тока вследствие возможного искро- 1ти дугообразования на вторых замыкающих контактах исполнитепьвого реле при отключении электромагнигной муфты. Поставленная цель достигается тем, что в устройстве для форсированных переключений электромагнитной муфты, содержащем источник повышенного напряже ния переменного тока, первый выход которого соединен с анодом выпрямителя диода, источник напряжения постоянного тока, отрицательный вывод которого сое динен с общей щиной устройства и одним выводом электромагнитной муфты, а другой вывод электромагнитной муфты соединен с катодом разделительного диода и первым выводом форсирующего конденсатора, анод разделительного диода.через первый замыкающий контакт исполнительного реле соединен с положительным выводом источника напряжения постоянного тока, второй вывод форстфующего конден- .сатора через размыкающие контакты исполнительного реле соединены с вторым выводил источника повышенного напряжения переменного тока, а через вторые замыкающие контакты исполнительного реле - с общей щиной устройства. Кроме того, в устройство введены защитный диод, первый и второй резисторы ограничения и тиристор, подключенный катодом к второму выводу форсирующего конденсатора, анодом через первый ре-зистор ограничения - к второму выводу источника повыщенного 1тапряжения пере-менного тока, соединенному через последовательно соединенные второй резистор ограничения и защитный диод с управляющим электродом тиристора. Образование указанной цепи встречного однополупериодного тока (по отношени к направлению постоянного тока) ускоряет отключение муфты и обеспечивает предварительный заряд емкости, форсирующий включение муфты. Предлагаемое устройство описывается на примерах переключений электромагнит ной муфты рабочей подачи агрегатного металлорежущего станка. На фиг. 1 приведен пример .выполнени электросхемы устройства для форсирован ных переключений муфты относительно малого габарита (например, муфты типа ЗТМ672), В этой схеме одна из пар замыкающих контактов исполнительного реле, прерывающего подачу инструмента, составляет с размыкающиклИ контактами этого реле - переключающиеся контакты На фиг. 2 приведен пример выполнения электросхемы устройства для форсирова«НИЯ муфты любого габарита (например, типа ЭТМ102 и 3TMil2). На фиг. 1 незаземленный вывод электромагнитной муфты 1 подключен к положительной клемме источника напряжения постоянного тока .через разделительный диод 2 и замыкающий контакт 3 исполнительного реле прерывания подачи инструмента (катушка реле на схеме не показана). Отрицательный вывод источника постоянного тока заземлен. Незаземленный вывод муфты 1 через форсирующий конденсатор 4 и последовательно соединенный с ним размыкающий контакт 5 упомянутого реле соединен с одним из выводов источника повышенного напряжения переменного тока, другой вывод которого через пocлeдoвaтeльRJ o цепь, состоящую из выпрямительного диода 6 с заземленным через общую шину устройства катодом и замыкающего контакта 7 (упомянутого исполнительного реле), подсоединенного к катоду диода 6, соединен с общей точкой между форсирующим конденсатором 4 и размыкающим контактом 5. Для контактов 5 и 7 используются переключающиеся контакты реле, чтобы замыкание одного могло произойти только после размыкания другого. В качестве конденсатора 4 может использоваться электролитический конденсатор. При этом с.муфтой 1 соединяется положительный вывод конденсатора 4. На фиг. 2 в рассечку цепи между контактами 5 и 7 включен тиристор 8, защищающий схему и источник повышенного напряжения переменного тока от короткого замыкания при включении контактов 7 до погасания искры на контактах 5. Анод тиристора 8 соединен с выводом источника переменного тока через резистор 9 ограничения и с управляющим электродом тиристора 8 через последовательно соединенные резистор 10 ограничения и диод 11. Устройство (фиг. 1) работает следующим образом. При замыкании контактов 5 и размыкании контактов 3 и 7 исполнительного реле прерывания подачи инструмента (для дробления стружки с помощью прерывистой рабочей подачи) к схеме подключается повышенное напряжение источника переменного тока. Через диод 6, заземленный вывод муфты .1 и ее обмотку, контакт 5 ток, выпрямленный по однополупериодной схеме, заряжает форсирующий конденсатор 4 до амплитудного значения приложенного напряжения. Пока к цепи подключено

однополупериодное напряжение через му4 ту 1 ( последовательно включенного конденсатора 4) практически протекает сравнительно небольшой переменный ток, и включения муфты не происходит (все падение постоянной составляющей напряжения и подавляющая часть переменной составляющей приложены к конденсатору 4), После замыкания контактом 7 (коатакт 5 при этом размыкается) цепи раз- О

ряда конденсатора 4 и одновременной по дачи в схему постоянного тока через диод 2, контакт 3 и заземленный вывод муфты 1 разрядный ток форсирует включение муфты 1, так как напряжение заряженно- 5 ГО конденсатора 4 намного выше напряжения источника постоянного тока. Отключение муфты 1 производится ра рывом цепи постоянного тока контактами 3 и замыканием контактов 5 (при этом контакты 7 размыкаютсвД Отключение муфты 1 форсируется поступающим в ее обмотку встречным однополупериодным напряжением. Повторение описанных процессов обео печивает прерьюистую рабочую подачу инструмента и дробление отружки, среза емой с детали во время ее обработки. В приведенной на |йг.- 2 схеме тирио тор 8 замыкает цепь разряда форсирующего конденсатора 4 через контакты 7 только после того, как гаснет искра на контактах 5, так как до этого момента управляющий электрод тиристора 8 зашун тирован резистором 9 ограничения, и ток течет через резистор 9 независимо от того, откуда он поступает: VKB сети переменного тока, или из конденсатора, . являясь разрядным током. Тем самым предотвращается короткое замыкание источника повышенного шпряжения переменного тока, если искра на контактах 5 не успевает погаснуть до замыкания кон тактов 7. После погасания искры на кон тактах 5 разрядный ток конденсатора 4 замыкается через муфту 1, общую шину устройства, контакты 7,. резистор 9 огра ничения, резистор 10 ограничения, .диод 11 и управляющий электрод тиристора 8 Тиристор 8 включается и муфта 1 форсируется. Остальные процессы в схеме фиг. 2 протекают так же, как было указано выше, при описании работы схемы, показан ной на фиг. 1. Предлагаемое устройство имеет следу ющие преимущества по сравнению с известными устройствами. В станкостроении часто требуется дробление стружки.

обеспечиваемое прерывистой рабочей подачей, т.е. периодическим включением и отключением электромагнитной муфты рабочей подачи. При этом чем меньше паузы между последующими подачами, тем выше производительность станка, но в паузу входит и время отключения муфты, а в известных устройствах отключение- муфты не форсируется. Форсировка

длительности пауз между периодическими подачами от колебаний напряжения питающей сети и от нагрузки на инструмен и увеличивает как производительность муфт существенно снижает зависимость станка, так и надежность процесса дро&ления стружки. Кроме того, в устройстве число элементов, обеспеч1шающих форсировку, минимально, и одни и те же элементы обеспечивают как форсировку включения муфты, так и форсировку ее отключения.Замыкание тиристором яепи разряда конденсатора обеспечивает интенсивную форсировку отключения муфты (так как эта цепь замыкается сразу пооле погасания искры на контактах, размыкающих цепь заряда конденсатора) и возможность обходиться только одним репе без дополнительных задержек при переключении цепей. При этом устройство проще известных, так как оно использует для форсироЕки вместо напряжения сило вых цепей напряжение цепей ртравления (-xillOB), выпрямленное по однополупериодной схеме-. При этом облегчается работа контактов реле, так как искра на контактах гаснет в непроводящий полупериод. Формула изобретения 1. Устройств.о для форсированных переключений электромагнитной муфты, содержащее источник повышенного напряжения переменного тока, переый выход которого соединен с анодом выпрямительного диода, источник напряжения постоянного тока, отрицательный вывод которого соединен с общей шиной уст ройства и одним выводом электромагш тной.муфты„. а другой вывод электромагнитной муфты соединен с катодом разделительного дио да и первым выводом форсирующего кон денсатора, отлич.вющееся тем, что, с целью упрощения устройства и уменьшения времени отключения электромагнитной муфты, анод разделительного диода через первый замыкающий контак ; исполнительного реле соединен с положи :

тельным выводом источника напряжения постоянного тока, второй вывод форсирующего конденсатора через раэмьшающие контакты исполнительного реле соединен с вторым )выводом источника повышенного напряжения переменного тока, а через вторые замыкающие контакты исполнительного реле - с общей шиной устройства.

OJ

5

7

подключенный катодом к второму выводу форсирующего конденсатора, анодом через первый резистор ограничения - к второму .выводу источника повышенного напряжения переменного тока, соединенному через последовательно соединенные второй уюзистор ограничения и защитный диод с управляющим электродом тиристора.

Источники информации, .принятые во внимание при экспертизе

с. 141-152, рис. 64.

2,Авторское свидетельство СССР № 596908, кл. q 05 В 7/ОО, 1975 (прототип).

(J

ю

8

фаг. i

фиг. 2

Авторы

Даты

1983-02-28—Публикация

1980-01-11—Подача