Изобретение относится к насосостроению и может быть использовано при проектировании насосов с высокими энергетическими и кавитационными показателями.

По основному авт. св. W 857563 известно рабочее колесо 1 оседиагонального насоса с профилированной втулкой и плавно изогнутыми лопатками, проточная часть которого имеет два плавно переходящих друг в друга осевой и диагонсшьный участки. Проточная часть снабжена третьим oceBfcavi выходным участком, плавно сопряженным с диагональным, причем угол установки лопаток и диаметр втулки на диагональном участках выполнены с переменным градиентом изменения по длине колеса, имеющим максимальные значения на диагональном участке, а минимальное - на выходном осевом, при этом углы расширения диффузорные межлопаточных каналов имеют значения

В 1-3 - для периферийного

Q сечения

и - для остальных сечений.

Однако проточная часть известного колеса имеет сложную пространственную форму, в связи с чем изготовление колеса технологически сложно и трудоемко .

Целью изобретения является упрощение технологии изготовления, повышение КПД и кавитационных качеств рабочего колеса оседиагонального насоса,

Поставленная цель достигается тем, что образующие поверхности лопаток на

10 осевом, диагональном и выходном осевом участках представляют собой кривые, описываемые уравнением

15 - текущий радиус лопатки/

л. - угол установки лопатки на .

текущем радиусе, а и Ъ- коэффициенты, равные для

20 входного осевого участка.

а +(0,01-0,15)

при d 0,2-0,3 и b (0,1-0,2)R 0,2-0,4

25

а +(0,01-0,15)

, при сГд 0,01-0,2 и b (0,2-0,3)R 3 0,4-0,9

В

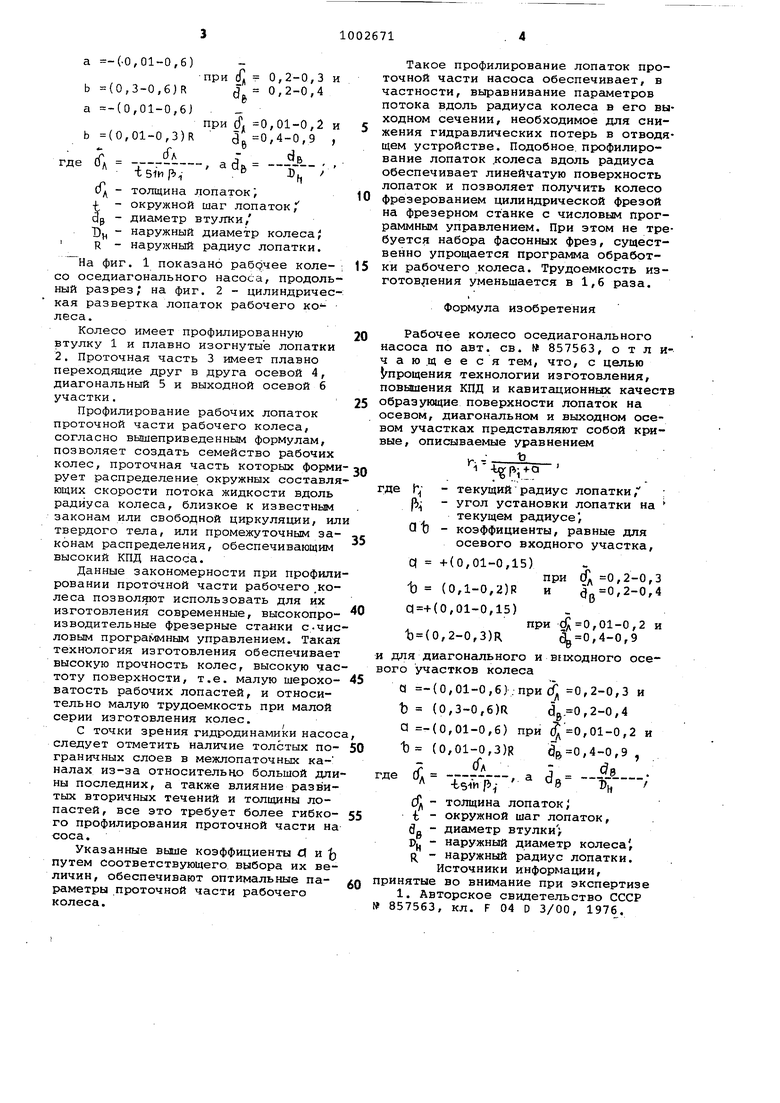

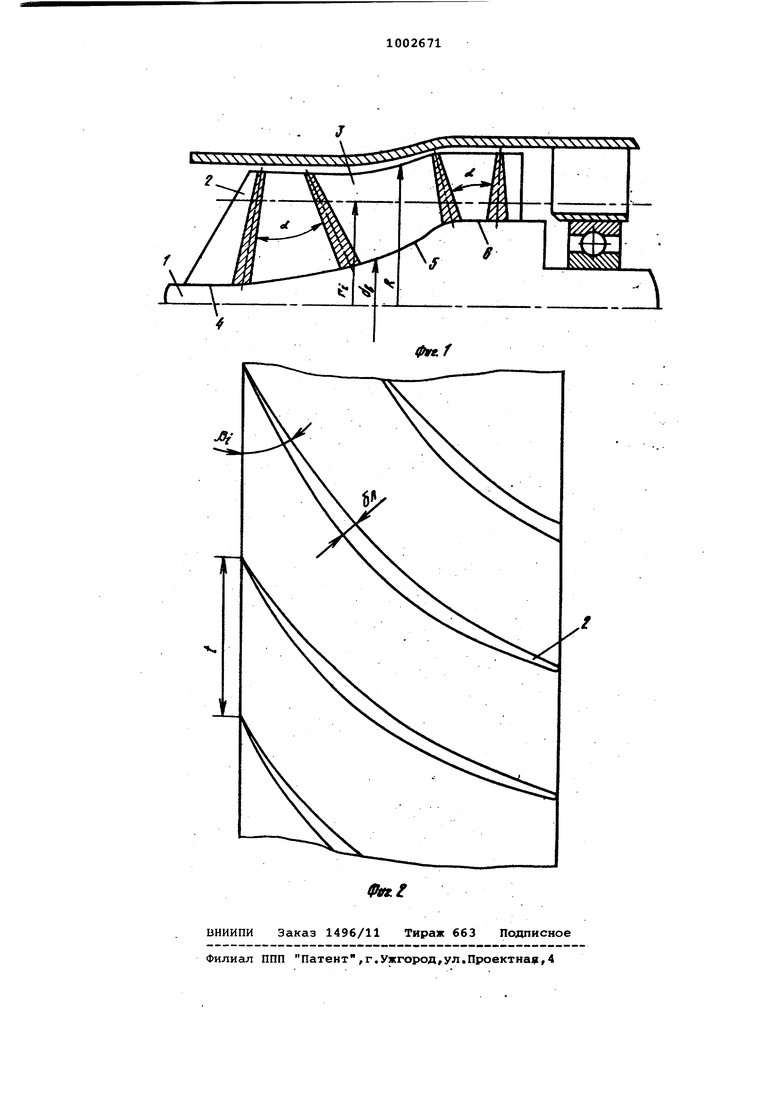

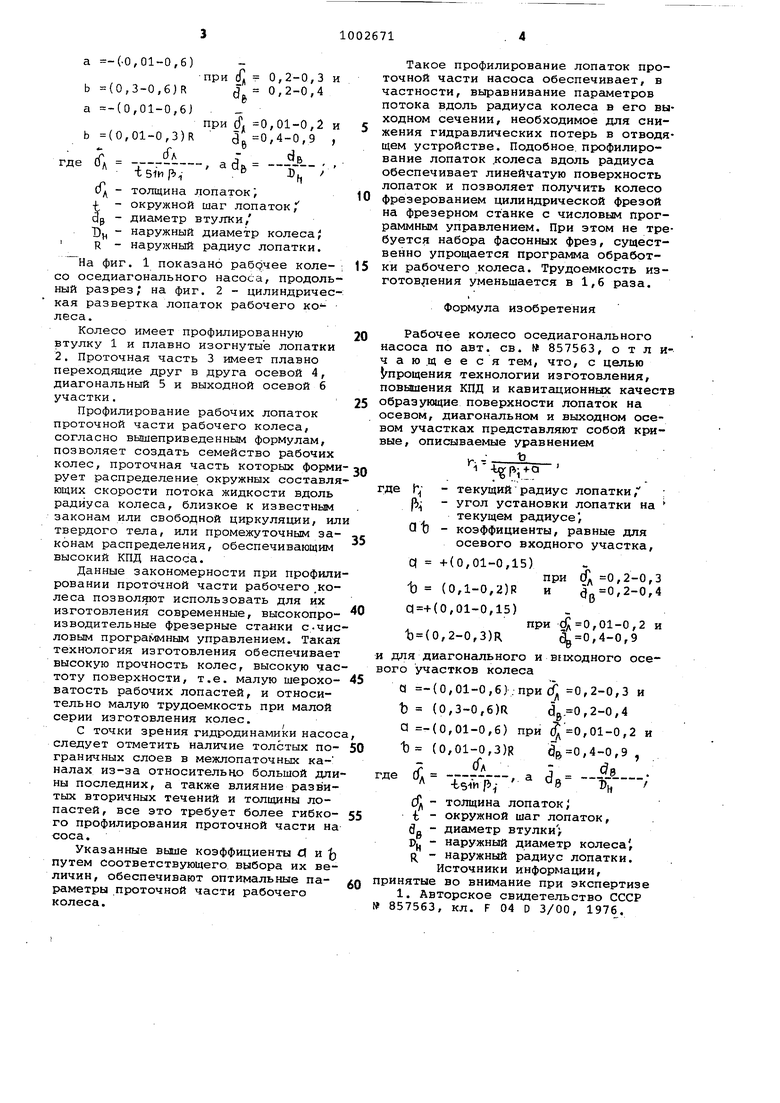

и для диагонального и выходного осе30вого участков колеса а -(.0,01-0,6) при (h 0,2-0,3 и Ь (0,3-0,6)R J 0,2-0,4 а -(0,01-0,6J . при d 0,01-0,2 и Ь (0,01-0,3)R а 0,4-0,9 , JT в ,де сГд У,--; d - толщина лопаток; - окружной шаг лопаток , JP - диаметр втулки, Г) - наружный диаметр колеса; R - наружный радиус лопатки. На фиг. 1 показано колесо оседиагонального насоса, продольный разрез; на фиг. 2 - цилиндрическая развертка лопаток рабочего колеса. Колесо имеет профилированную втулку 1 и плавно изогнутые лопатки 2. Проточная часть 3 имеет плавно переходящие друг в друга осевой 4, диагональный 5 и выходной осевой б участки. Профилирование рабочих лопаток проточной части рабочего колеса, согласно вышеприведенным формулам, позволяет создать семейство рабочих колес, проточная часть которых форми рует распределение окружных составля ющих скорости потока жидкости вдоль радиуса колеса, близкое к известным законам или свободной циркуляции, ил твердого тела, или промежуточным законам распределения, обеспечивающим высокий КПД насоса. Данные закономерности при профили ровании проточной части рабочего .колеса ПОЗВОЛ5ПОТ использовать для их изготовления современные, высокопроизводительные фрезерные станки с-чис ловым программным управлением. Такая технология изготовления обеспечивает высокую прочность колес, высокую час тоту поверхности, т.е. малую шероховатость рабочих лопастей, и относительно малую трудоемкость при малой серии изготовления колес. С точки зрения гидродинамики насо следует отметить наличие толстых по граничных слоев в межлопаточных каналах из-за относительно большой дли ны последних, а также влияние разви тых вторичных течений и толщины лопастей, все это требует более гибко го профилирования проточной части н coca. Указанные вшие коэффициенты d и J путем соответствующего выбора их ве личин, обеспечивают оптимальные параметры проточной части рабочего колеса. Такое профилирование лопаток проточной части насоса обеспечивает, в частности, выравнивание параметров потока вдоль радиуса колеса в его выходном сечении, необходимое для снижения гидравлических потерь в отводящем устройстве. Подобное, профилирование лопаток колеса вдоль радиуса обеспечивает линейчатую поверхность лопаток и позволяет получить колесо фрезерованием цилиндрической фрезой на фрезерном станке с числовым программным управлением. При этом не требуется набора фасонных фрез, существенно упрощается программа обработки рабочего колеса. Трудоемкость изготов 1ения уменьшается в 1,6 раза. Формула изобретения Рабочее колесо оседиагонального насоса по авт. св. № 857563, о т л ичаю.щееся тем, что, с целью прощения технологии изготовления, повышения КПД и кавитационнцх качеств образующие поверхности лопаток на осевом, диагональном и выходном осевом участках представляют собой кривые, описываемые уравнением у - 13 где - текущий радиус лопатки, ; ft - угол установки лопатки на текущем радиусе, О Ь - коэффициенты, равные для осевого входного участка, q +(0,01-0,15) при сГ. 0,2-0,3 Ъ (0,1-0,2)R и ё0 02-0,4 (о,о1-о,15) при 0,01-0,2 и b (0,2-0,3)R А,0,4-0,9 и ДЛЯ диагонального и вмходного осевого участков колеса а -(0,01-0,6). при , 0,2-0,3 и Ъ (0,3-0,6)R ,2-0,4 а -(0,01-0,6) при ,01-0,2 и 13 (0,01-0,3)R 4 04-0Э . ОА - (0 « , а d, 8 Тн--/ dj - толщина лопаток; i - окружной шаг лопаток, Й„ - диаметр втулки; j) - наружный диаметр колеса, ( - наружный радиус лопатки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 857563, кл. F 04 D 3/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочее колесо оседиагонального насоса | 1976 |

|

SU857563A1 |

| РАБОЧЕЕ КОЛЕСО ОСЕДИАГОНАЛЬНОГО ШНЕКОВОГО НАСОСА | 2006 |

|

RU2334899C2 |

| ЦЕНТРОСТРЕМИТЕЛЬНЫЙ ЛОПАСТНОЙ НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ПОДОГРЕТЫХ НЕОДНОРОДНЫХ ПО ПЛОТНОСТИ ЖИДКОСТЕЙ | 2015 |

|

RU2606290C1 |

| ВЕРТИКАЛЬНЫЙ НАСОС | 2012 |

|

RU2497025C1 |

| Радиально-осевая турбина | 1988 |

|

SU1562474A1 |

| СПИРАЛЬНЫЙ ОТВОД ОСЕДИАГОНАЛЬНОГО ШНЕКОВОГО НАСОСА | 2013 |

|

RU2543711C1 |

| ШНЕКОЦЕНТРОБЕЖНЫЙ НАСОС | 2006 |

|

RU2327902C1 |

| ОСЕДИАГОНАЛЬНЫЙ ШНЕКОВЫЙ НАСОС | 1995 |

|

RU2099603C1 |

| Осерадиальное колесо центробежного насоса | 1980 |

|

SU950958A1 |

| ОСЕДИАГОНАЛЬНЫЙ ШНЕКОВЫЙ НАСОС С ДВУХСТОРОННИМ АВТОМАТОМ РАЗГРУЗКИ РОТОРА ОТ ОСЕВОЙ СИЛЫ | 2012 |

|

RU2499161C1 |

Авторы

Даты

1983-03-07—Публикация

1978-07-13—Подача