(54) ТЕПЛООБМЕННИК

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ ТЕПЛООБМЕННИК | 2000 |

|

RU2168135C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2037119C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2029212C1 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ КОНДЕНСАТОР | 2010 |

|

RU2437045C1 |

| Способ теплообмена | 1980 |

|

SU901798A1 |

| Пленочный теплообменник | 1981 |

|

SU1000717A1 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ИСПАРИТЕЛЬ С ПЕРЕГРЕВАТЕЛЕМ | 2010 |

|

RU2451888C2 |

| Конвектор | 1990 |

|

SU1776928A1 |

| РЕКУПЕРАТИВНАЯ ГОРЕЛКА ДЛЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2008 |

|

RU2378573C1 |

| Теплообменник | 1983 |

|

SU1134877A1 |

Изобретение относится к теплотехнике и мо.жет быть использовано в теплообменных аппаратах энергетической промышленности.

Известен теплообменник, содержащий корпус с распределительной решеткой кипящего слоя, теплообменной поверхностью, заведенной нижним заглушенным концом в газораспределительную поверхность с образованием сквозного зазора 1.

Недостатком известного теплообменника является низкая плотность теплового потока.

Наиболее близким к предлагаемому по технической сущности является теплообменник, содержащий корпус с распределительной решеткой кипящего слоя и установленной по оси теплообменной трубой с заглушенным нижним концом, заведенным с образованием кольцевого зазора в выходной учас ток трубопровода подачи жидкости f 2 J

Однако в данном теплообменнике коэффициент теплоотдачи меняется по высоте теплообменной поверхности, что вызывает увеличение теплообменной поверхности, а следовательно, габаритоваппарата.

Цель изобретения - интенсификация теплообмена путем выравнивания .коэффициента теп.г1оотдачи.

Поставленная цель достигается тем, что теплообменник снабжен подключенным к .источнику жидкости полым кольцевым соплом, охватывающим с образованием сквозного зазора теплообменную трубу и установленным с

10 возможностью перемещением вдоль последней в пределах кипящего слоя.

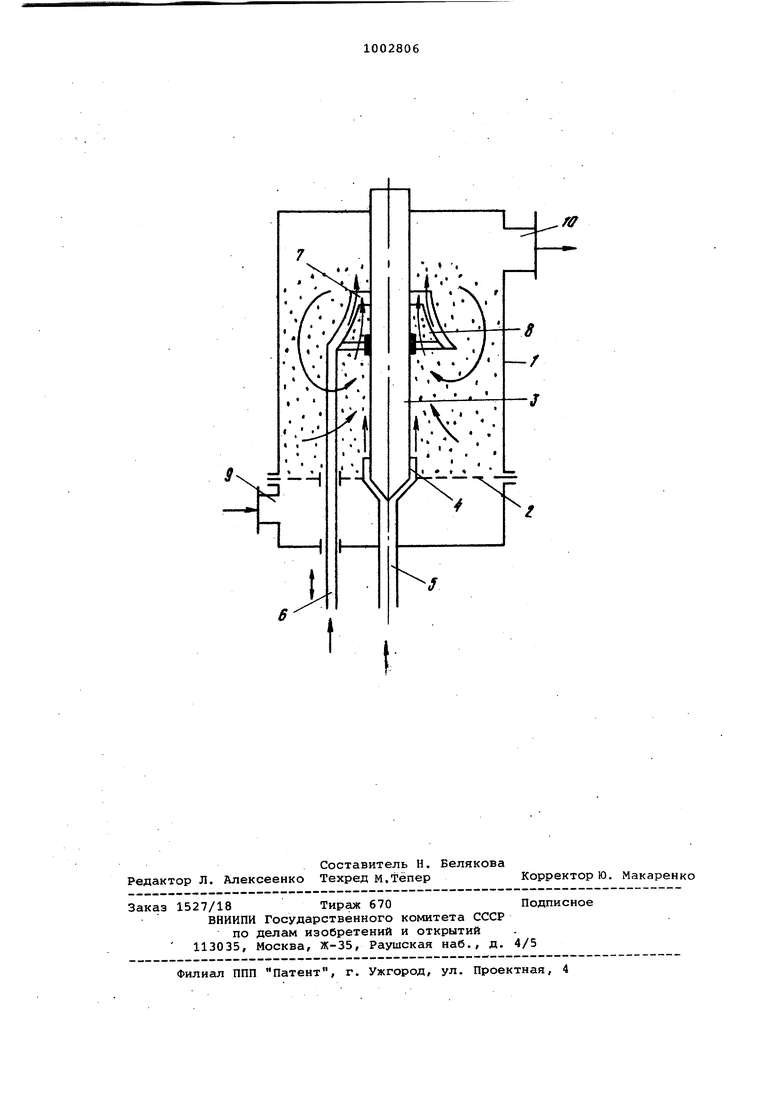

На чертеже изображен описываемый теплообменник.

Теплообменник содержит корпус 1,

15 распределительную решетку 2 кипящего слоя зернистого материала, напри мер алунда, и установленную по оси теплообменную трубу 3 с заглушенным нижним торцом, заведенным с образова20нием кольцевого зазора 4 в выходной участок трубопровода 5 подачи жидкости. Теплообменник снабжен подключенным к источнику жидкости посредством трубы 6 полым кольцевым соп25лом 7 с образованием сквозного зазора 8 и установленным с возможностью перемещения вдоль трубы 3 в пределах кипящего слоя. Жидкость в корпус 1 подводится через патрубок 9. ТруОа 6

30 подвода жидкости к соплу 7 служит

одновременно тягой для перемещения сопла 7 вдоль трубы3. Жидко.сть из корпуса 1 удаляется через патрубок 1

Работа теплообменника осуществляется следующим образом.

Жидкость подают-в корпус 1 теплообменника через патрубок 9, трубы 5 и б. Первый поток жидкости, проходя через распределительную решетку 2, осуществляет псевдоожижение зернистого материала. Второй поток жидкости, вытекая через кольцевой зазор 4, интенсифицирует теплоотдачу в нижней части теплообменной трубы 3 до кольцевого сопла .7. Третий поток жидкости, вытекая через кольцевое сопло 7 вверх по тпплообменной трубе 3, интенсифицирует теплоотдачу в верхней части этой трубы. При истечении жидкости через кольцевое сопло 7 происходит инжекция как зернистого материала, .так и жидкости из нижней части аппарата, так .как кольцевое сопло 7 установлено со сквозным зазором 8 вокруг теплообменной трубы 3. Инжекция увеличивает концентрацию зернистого материала в пристенной зоне теплообменной трубы 3 по всей ее высоте/интеноифи- i цируя циркуляцию жидкости и зернистого материала в объеме корпуса 1. Увеличение концентрации зернистого материгша в пристенной зоне по всей высоте теплообменной трубы 3 и интенсификация циркуляции жидкости и зернистого материала в объеме корпуса 1 выравнивают и интенсифицирую теплоотдачу по всей высоте теплообменной трубы 3. Жидкость удаляют из корпуса 1 через патрубок 10.

Для достижения оптимальных условий работы теплообменника, соответствующих конкретным эксплуатационны условиям, сопло 7 внешним приводом (не показан) с помощью трубы 6 пермещают вдоль теплообменной трубы 3. После достижения оптимальных условий работы теплообменника внешний привод выключают, сопло 7 занимает

фиксированное положе.ние относительно теплообменной трубы 3.

Теплообменник, снабженный подключенным к источнику жидкости полым кольцевым соплом, охватывающим с образованием сквозного зазора тепла обменную трубу и установленным с возможностью перемещения вдоль последней, имеет малые габариты вследствие выравнивания и интенсификации теплоотдачи, обеспечивает предотвращение отложения примесей на теплообменной поверхности, что позволит использовать загрязненные и слабоминерализованные среды. .

Формула изобретения

Теплообменник, содержащий корпус с распределительной реше;ткой кипящего слоя и установленной по оси теплообменной трубой с заглушенным нижним концом, заведённым с образованием кольцевого зазора в выходной участок трубопровода подачи жидкости, отличающийся тем, что, с целью интенсификации теплообмена, он снабжен подключенным к источнику жидкости полым кольцевым соплом, охватывающим с образованием сквозного зазора теплообменную трубу и установленным с -возможность перемещения вдоль последней в пределах кипящего слоя.

Источники информации, принятые во внимание при экспертизе

с. 148-149, рис. 1.

Авторы

Даты

1983-03-07—Публикация

1981-06-19—Подача