СХ)

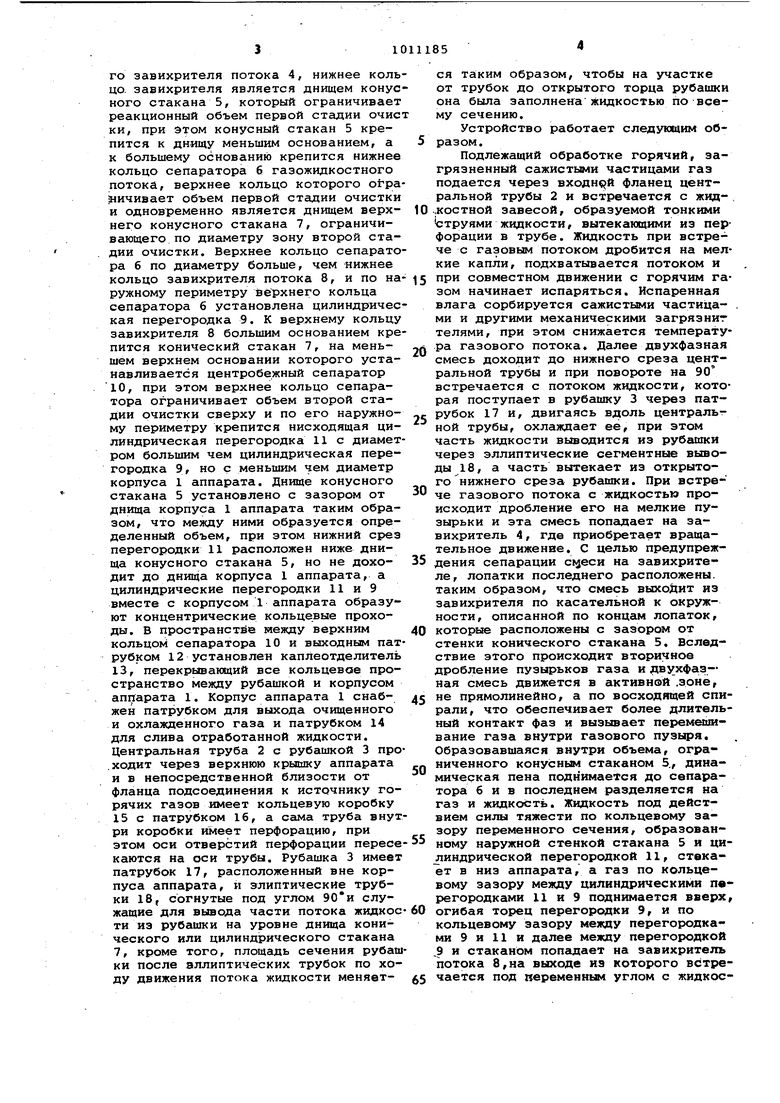

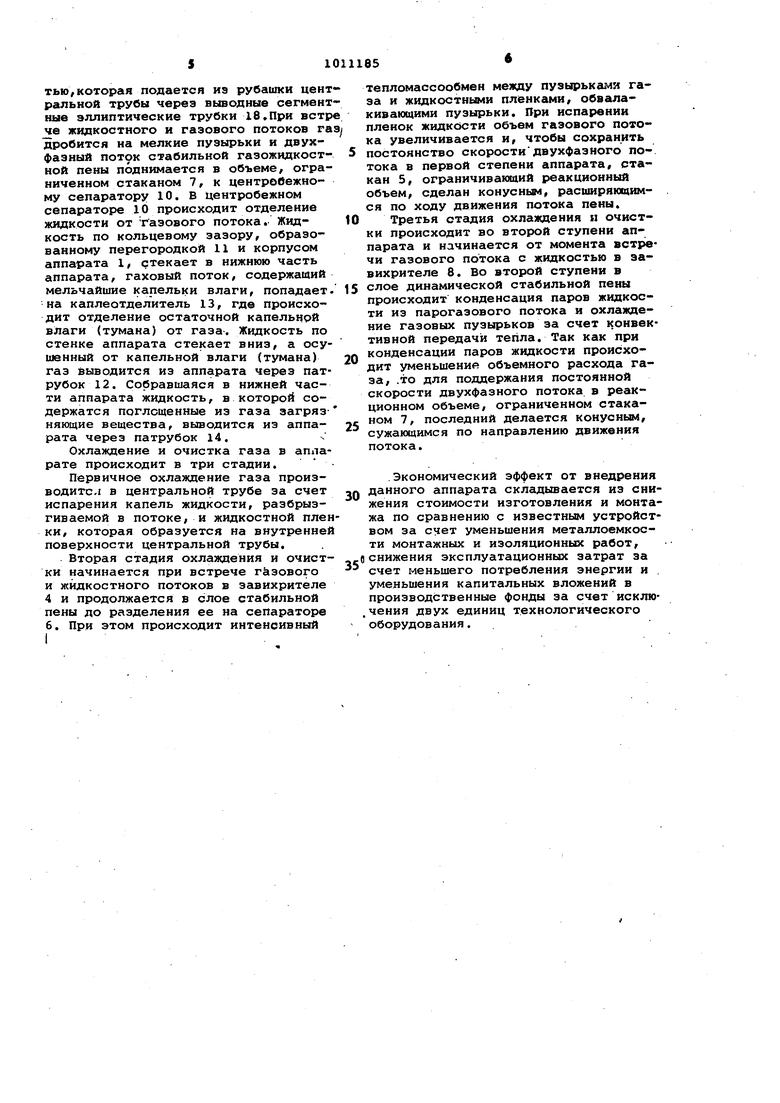

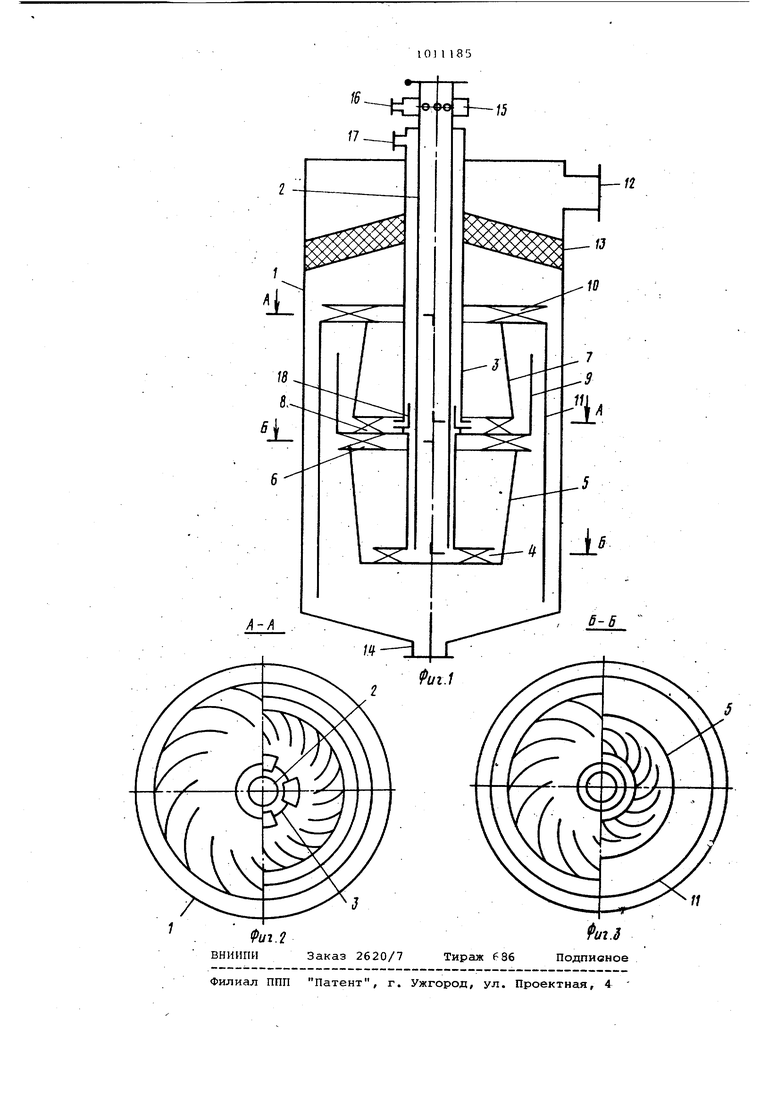

сд Изобретение относится к технике тепловлажностной обработки газов с целью их охлаждения или нагрева и очистки от загрязнителей в различных отраслях промышленности, например, при получении инертных газов и при очистке и охлаждении газов в металлургии . Известно устройство для мокрой очисткигаза, которое содержит корпус, внутри которого и соосно с ним установлена труба с форсункой и с за кручивающим устройством, размещенным на выходе газа из нижней части трубы которое совместо с переливным стаканом, расположенным коаксиально тру бе и корпусу в кольцевом пространстве, обеспечивает создание пенного слоя определенной высоты. Закру-чивающее устройство расположено на некотором расстоянии от дна аппарата и не связано, с переливным стаканом, а с помощью перемещения стакана по вер тикальной оси аппарата задается необ ходимая высота пенного слоя 1. К недостаткам этого устройства следует отнести то, что эегулирование высоты пены с помощью перемещения стакана, через который проходит переливная труба, существенно усложняет конструкцию и вызывает значител ные неудобства при эксплуатации аппа рата. Кроме того, подача всей жидкос ти, необходимой для орошения, в горловину трубы. Вентури и последующий поворот газожидкостной смеси, на 90 в завихрителе приводит к значительHfciM потерям напора по газу и к частичному разделению потока на фазы, что приводит к образованию крупных газовых конгламераций, существенно уменьшающих поверхность контакта меж ду газом и жидкостью и, следовательно, к снижению эффективности тепломассопереноса. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является циклонно-пенный скруббер, включающий корпус с днищами, центральную трубу для ввода газа, завихритель, размещенный соосно трубе, конический стакан с сепаратором в верхней части и патрубки ввода и вывода жидкости и вывода газа 2. К недостаткам данного устройства необходимо отнести то, что подача воды навстречу потоку увеличивает сопротивление аппарата, а наличие зазора между сливной трубой и верхним кольцом завихрителя -вовлекает в рециркуляцию загрязненную и нагретую воду, что приводит к снижению эффективности очистки по абсорбируе мой водой примеси и степени охлаждения газа. Кроме того, установка эавихрителя на днище аппарата не позв ляет создать отстойную зону для уло ленного шлама, а сепаратор устаноилен таким образом, что разделяемый газожидкостной поток движется к центтальной трубе, приводит к увеличению пленок жидкости вверх по наружной поверхности трубы, срыву их газовым потоком и выносу капельной влаги из аппарата. Помимо этого, для качественной очистки газа на одну установку приходится ставить два аналогичных аппарата, работакндих последовательно, что требует значительного объема монтажных работ и дополнительных затрат энергии при эксплуатации. Цель изобретения - повышение эффективности очистки газа- путем создания организованных потоков газа и жидкости. Наставленная цель достигается тем, что циклонно-пенный скруббер, включающий корпус с днищами,.центральную трубу для ввода газа, завихритель, размещенный соосно трубе, конический стакан с сепаратором в верхней части и патрубки ввода и вывода жидкости и вывода газа, скруббер снабжен дополнительными завихрителем, коническим или .цилиндрическим стаканом и сепаратором, размещенными над сепаратором двумя коаксиальными цилиндрическими перегородками, одна из которых прикреплена к дополнительному сепаратору, а другая к основному, при этом нижняя кромка перегородки, прикрепленная к дополнительному сепаратору, размещенная над нижним днищем корпуса, а верхняя кромка перегородки, прикрепленная к основному сепаратору, размещена под дополнительным сепаратором, центральная труба снабжена охлаждающей рубашкой переменного сечения с трубками в средт ней части, при этом нижний конец рубашки соединен с завихрителем, а трубок - с дополнительным завнхрителем. Конические стаканы установлены один над другим по высоте корпуса и направлены один к другому большими основаниями. Кроме того, скруббер снабжен кольцевой коробкой с патрубком подвода жидкости, размещенной в верхней части центральной трубы, при этом труба в этой части выполнена перфорированно. На фИг. I приведен предложенный двухступенчатый циклопенный скруббер общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Аппарат содержит корпус 1, в котором соосно в ним установлена центральная труба 2 с рубашкой 3 переменного сечения, при этом нижний срез центральной трубы и рубашки находятся в одном сечении. Непосредственно к кромке нижнего среза рубашки крепится верхнее кольцо многолопаточного завихрителя потока 4, нижнее коль цо, завихрителя является днищем конус ного стакана 5, который ограничивает реакционный объем первой стадии очис ки, при этом конусный стакан 5 крепится к днищу меньшим основанием, а к большему основанию крепится нижнее кольцо сепаратора 6 гаэожидкостного потока, верхнее кольцо которого ofrpa йичивает объем первой стадии очистки и одновременно является днищем верхнего конусного стакана 7, ограничивающего по диаметру зону второй стадии очистки. Верхнее кольцо сепарато ра б по диаметру больше, чем нижнее кольцо завихрителя потока 8, и по на ружному периметру верхнего кольца сепаратора 6 установлена цилиндричес кая перегородка 9. К верхнему кольцу завихрителя 8 большим основанием кре пится конический стакан 7, на меньшем верхнем основании которого устанавливается центробежный сепаратор 10, при этом верхнее кольцо сепаратора ограничивает объем второй стадии очистки сверху и по его наружному периметру крепится нисходящая цилиндрическая перегородка 11 с диамет ром большим чем цилиндрическая перегородка 9, но с меньшим чем диё1метр корпуса 1 аппарата. Днище конусного стакана 5 установлено с зазором от днища корпуса 1 аппарата таким образом, что между ними образуется определенный объем, при этом нижний срез перегородки 11 расположен ниже днища конусного стакана 5, но не доходит до днища корпуса 1 аппарата, а цилиндрические перегородки 11 и 9 вместе с корпусом 1 аппарата образуют концентрические кольцевые проходы. В пространстве между верхним кольцом сепаратора 10 и выходным пат рубком 12 установлен каплеотделитель 13, перекрывающий все кольцевое пространство между рубашкой и корпусом аппарата 1. Корпус аппарата 1 снабжен патрубком для выхода очищенного и охлажденного газа и патрубком 14 для слива отработанной жидкости. Центральная труба 2 с рубашкой 3 про .ходит через верхнюю крышку аппарата и в непосредственной близости от фланца подсоединения к источнику горячих газов имеет кольцевую коробку 15 с патрубком 16, а сама труба внут ри коробки {шеет перфорацию, при этом оси отверстий перфорации пересе каются на оси трубы. Рубашка 3 имеет патрубок 17, расположенный вне корпуса аппарата, и глиптические трубки 18, согнутые под углом служащие для вывода части потока жидкое ти из рубашки на уровне днища конического или цилиндрического стакана 7, кроме того, площадь сечения рубаш ки после эллиптических трубок по ходу движения потока жидкости меняется TaiKHM образом, чтобы на участке от трубок до открытого торца рубашки она была заполнена жидкостью по всему сечению. Устройство работает следующим образом. Подлежащий обработке горячий, загрязненный сажистыми частицами газ подается через входной фланец центральной трубы 2 и встречается с жид..костной завесой, образуемой тонкими Ьтруями жидкости, вытекающими из пер форации в трубе. Жидкость при встрече с газовым потоком дробится на мелкие капли, подхватывается потоком и при совместном движении с горячим газом начинает испаряться. Испаренная влага сорбируется сажистыми частицами и другими механическими загрязнит телями, при этом снижается температура газового потока. Далее двухфазная смесь доходит до нижнего среза центральной трубы и при повороте на 90 встречается с потоком жидкости, которая поступает в рубашку 3 через патрубок 17 и, двигаясь вдоль централыной трубы, охлаждает ее, при этом часть жидкости выводится из рубашки через эллиптические сегментные выводы 18, а часть вытекает из открытого нижнего среза рубашки. При встрече газового потока с жидкостью происходит дробление его на мелкие пузырьки и эта смесь попадает на завихритель 4, где приобретает вращательное движенве. С целью предупреждения сепарации на завихрителе, лопатки последнего расположены, таким образом, что смесь выхо}1ит из завихрителя по касательной к окружности, описанной по концам лопаток, которые расположены с зазором от стенки конического стакана 5. Вследствие этого происходит вторичное дробление пузырьков газа и двухфазная смесь движется в активной .зоне, не прямолинейно, а по восходящей спирали, что обеспечивает более длительный контакт фаз и вызывает перемшоивание газа внутри газового пузыря. Образовавшаяся внутри объема, ограниченного конусным стаканом 5., динамическая пена поднимаемся до сепаратора бив последнем разделяется на газ и жидкость. Жидкость под действием силы тяжести по кольцевому зазору переменного сечения, образованному наружной стенкой стакана 5 и цилиндрической перегородкой 11, стекает в низ аппарата, а газ по кольцевому зазору между цилиндрическими перегородками 11 и 9 поднимается вверх, огибая торец перегородки 9, и по кольцевому зазору между перегородками 9 и 11 и далее между перегородкой .9 и стаканом попгшает на завихритель потока 8,на выходе на которого встречается под кеременньш углом с жидкоетью, которая подается из рубашки цент ральной трубы через выводные сегмент ные эллиптические трубки 18.При ветр че жидкостного и газового потоков га дробится на мелкие пузырьки и двухфазный ПОТ9К стабильной газожидкостной пены поднимается в объеме, ограниченном стаканом 7, к центробежному сепаратору 10. В центробежном сепараторе 10 происходит отделение жидкости от тазового потока. Жидкость по кольцевому зазору, образованному перегородкой 11 и корпусом аппарата 1, утекает в нижнюю часть аппарата, гаховый поток, содержащий мельчайшие капельки влаги, попадает на каплеотделитель 13, где происходит отделение остаточной капельной влаги (тумана) от газа. Жидкость по стенке аппарата стекает вниз, а осу шенный от капельной влаги (тумана) газ выводится из аппарата через пат рубок 12. Собравшаяся в нижней части аппарата жидкость, в которой содержатся поглощенные из газа загрязняющие вещества, выводится из аппарата через патрубок 14. Охлаждение и очистка газа в аппарате происходит в три стадии. Первичное охлаждение газа производите. в центральной трубе за счет испарения капель жидкости, разбрызгиваемой в потоке, и жидкостной плен ки, которая образуется на внутренней поверхности центральной трубы. Вторая стадия охлаждения и очистки начинается при встрече г&зового и жидкостного потоков в завихрителе 4 и продолжается в слое стабильной пены до разделения ее на сепараторе 6. При этом происходит интенсивный тепломассообмен меящу пузырьками газа и жидкостными пленками, обвалакивающими пузырьки. При испарении пленок Жидкости объем газового потока увеличивается и, чтобы сохранить постоянство скоростидвухфазного потока в первой степени аппарата, стакан 5, ограничивакхций реакционный объем, сделан конусным, расширяющимся по ходу движения потока пены. Третья стадия охлаждения и очистки происходит во второй ступени аппарата и начинается от момента ветре чи газового потока с жидкостью в завихрителе 8. Во второй ступени в слое динамической стабильной пены происходит конденсация паров жидкости из парогазового потока и охлаждение газовых пузырьков за счет конвективной передачи тепла. Так как при конденсации паров жидкости происходит уменьшение объемного расхода газа, .то для поддержания постоянной скорости двухфазного потока в реакционном объеме, ограниченном стаканом 7, последний делается конусным, сужающимся по направлению движения потока. .Экономический эффект от внедрения данного аппарата складывается из снижения стоимости изготовления и монтажа по сравнению с известным устройством за счет уменьшения металлоемкости монтажных и изоляционных работ, снижения эксплуатационных затрат за счет меньшего потребления энергии и уменьшения капитальных вложений в производственные фонды за счет исключения двух единиц технологического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газожидкостный сепаратор | 2015 |

|

RU2614699C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ КАПЕЛЬ ЖИДКОСТИ ОТ ГАЗОВОГО ПОТОКА | 2007 |

|

RU2363520C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2015 |

|

RU2612739C1 |

| СКРУББЕР С ПОДВИЖНОЙ НАСАДКОЙ | 2006 |

|

RU2325214C1 |

| ГАЗОЖИДКОСТНОЙ СЕПАРАТОР | 2015 |

|

RU2597604C1 |

| СКРУББЕР КОЧЕТОВА | 2006 |

|

RU2330713C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2006 |

|

RU2306966C1 |

| Устройство для очистки нагретых отработанных газов | 2018 |

|

RU2685345C1 |

| СКРУББЕР КОЧЕТОВА | 2016 |

|

RU2681269C2 |

| Устройство для мокрой очистки газа | 1976 |

|

SU654272A1 |

1. ЦИКЛОННО-ПЕНнда СКРУББЕР, -включающий корпус с днищем, центральную трубу для ввода газа, эавихритель, размещенный соосно ей, конический или цилиндрический стакан с сепаратором в верхней части и патрубки ввода и вывода жидкости и вывода газа, отличающий с я тем, что, с целью повышения эффективности очистки аза путем создания организованных потоков газа и жидкости, скруб- , бар снабжен дополнительным завихрителем, коническим ил1 цилиндрическим стаканом и сепаратором, размещенными над сепаратором двумя коаксиальными цилиндрическими перегородками, одна КЗ котор1ых прикреплена к дополнительному сепаратору, а другая к основному, при этом нижняя кромка перегородки, прикрепленная к дополнительному сепаратору, размещена над нижним днищем корпуса, а верхняя кромка перегородки, прикрепленная к основному се(паратору г размещена под дополнительным сепаратором, центральная труба снабжена охлаждающей рубашкой переменного сечения с трубками в средней части, при этом нижний конец рубашки соединен с завихрителем, -а трубок с дополнительным завихрителем. 2.Скруббер поп. l,oтличaю щ и и с я тем, что конические стаканы установлены один над другим по сл высоте корпуса и направлены один к другому большими основаниями. с 3.Скруббер по п. 1, отличающийся тем, что, с целью предварительного охлаждения горячих га.зов, он снабжен кольцевой коробкой с патрубком подвода жидкости, размещенной в верхней части центральной трубы, при этом труба в этой части выполнена перфорированной.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1972 |

|

SU413964A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3217389, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ; | |||

Авторы

Даты

1983-04-15—Публикация

1981-12-24—Подача