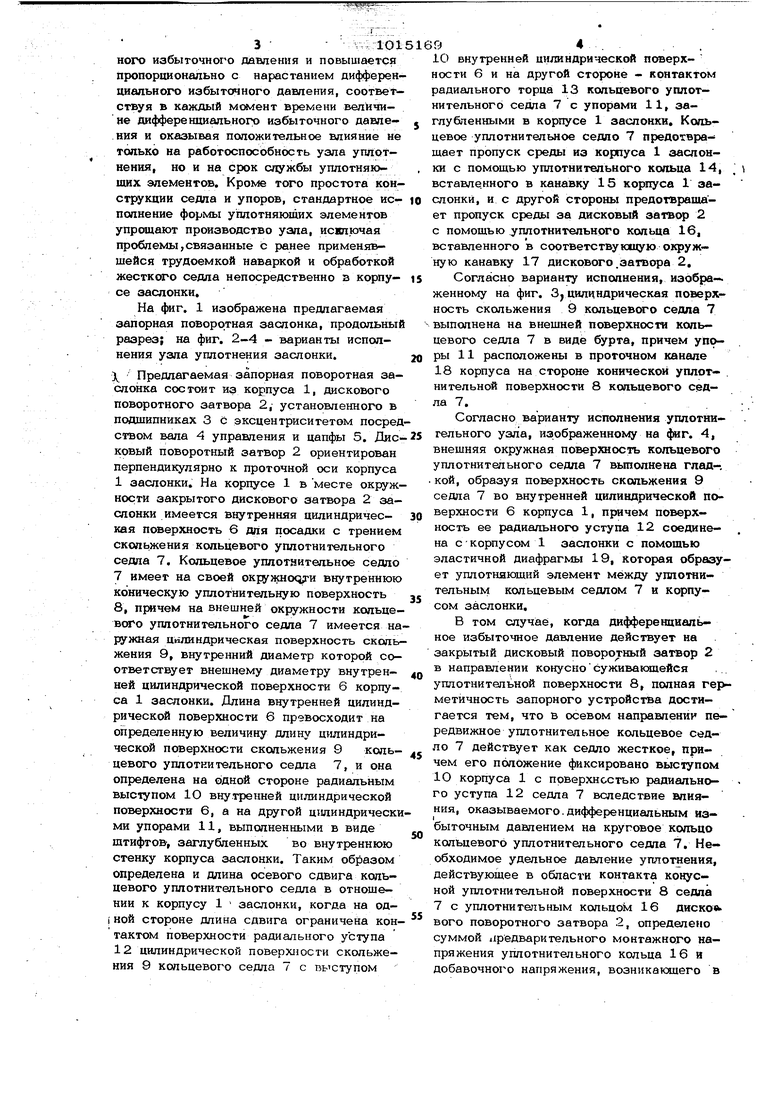

Изобретение относится к арматуростро @1ию, в частносга к запорной поворотной заслонке с уплотняющей способностью в обоих направлениях поворота заслонки в полном диапазоне ляфференаивльных избыточных давлений до условного давления арматуры. Известны запорные поворотные заспон ки.в обеспечено эффектавное уплотнение дискового поворотного затворе в проточной части -корпуса заспонки в об их направлениях. Герметичность заслонкИ мтекет быть обеспечена применением двойного эксцентриситета посадки дискового затвора или отклонением оси конуса упдотнякнцей поверхности седла от оси протока, или же комбинацией обоих решеИзвестна также конструкция заслонки с седлом, точная форма которого получена прецизионным литьем без дополнитель ной механической обработки. Преимущест вом этих решений является возможность дополнительной герметизации неплотной арматуры повышением напряжения в уплотнякядих элементах поворотом дискового затвора заслонки в направлении закрытия или повьш1ением момента управления. Однако главным недостатком является необходимость предварительной установки наибольшего момента управления на основании предполагаемого максимального избыточного давления без учета его деист- вительйой величины в процессе эксплуатации. Этот недостаток является особе.нно существенным в случае управления сервоприводом на расстоянии или автетлатически. Двойной эксцентриситет посадки дискового затвора также повышает требования к величине нужного момента управления при сравнительно высоких требованиях к трудоемкости производства. Известны также конструкции, отличительной чертой которых являются различные материалы и формы собственно уплотняющих элементов. Такие KOHCI рукции приведены в описаниях изобретений к заявкам ФРГ Ms 1800423, 1817145 и 1943985. Преимуществом известных решений является эластичность фасонированных металлических уплотняющих элементов, возможность получения уплотнения точной обработкой соприкасающихся металлических частей, исключение влияний тепловых расширений, саМоуплотнякшее действие в направлении конически расширяющейся уплотняющей псяверхности седла. 1 1691 Их недостатки заключаются в возможности снижения герметичности в обратном направлении и сравнительно высоких требованиях к управлению и производству при использовании двойного эксцентриситета посадки дискового затвора заслонки. Решение, описанное в австрийском па; тенте № 318339 или в французском патенте & 2188768, основано на применении эластичных уплотняющих элементов особой формы, установленных в корпусе или дисковом затворе и снабженных металлическими ребрами жесткоооги. Преимуществом является использовавие собственного давления и дафференцнального избыточного давления для добавочного уплотнения в обоих направлениях. Недостаток - сложность формы уплотняюошх элементов Предлагаемая запорная поворотная заелонка устраняет недостатки известных конструкций поворотных заслонок, обеспечивая герметичность в обоих направле- ниях поворота заслонки в лолнои диапазоне дифференциальных избыгочнык давлений до условного давления арматуры. Заслонка содержит корпус с проточным каналсам и тарель, установленную эксцентрично с возможностью поворота в подшипниках корпуса посредством приводного вала и цапфы, и ее сушесчьенные отличия состоят в том, что в проточном канале корпуса установлено с возможностью осевого перемещения кольцевое уплотаительное седло с внутренней конической уплотнительной поверхностью и наружной цилиндрической поверхностью скольжения, причем на последней выполнен радиальный уступ, а поверхность проточного канала корпуса выполнена цилиндрической с ответным радиальным выступом с одной стороны и упором с другой для ограничения осевого сдвига уплотнительного кольцевого седла. Положительный эффект от использоваг;Ния предлагаемой заслонки обеспечивается благодаря отсутствию необходимости применения вторичного дополнительного уплотнения, повьпиенным моментом управления, так как рлотность заслонки обеспечена первичным самоуплотнением. Нужное удельное давление не действует Тв области соприкосновения уплотняющих элементов вследствие предварительного монтажного напряжения, оно также не обусловлено предварительно отрегулированной величиной момента управления, но появляется с возникновением дифференциаль3 v,;:101 него избыточного давления и повышается пропорционально с нарастанием дифференциального избыточного давления, соответствуя в каждый мсмент времени величине дифференциального избыточного давле ВИЯ и оказывая положительное влияние не только на работоспособность узла уплотнения, но и на срок службы уплотнякьщих элементов. Кроме того простота конструкции седла и упоров, стандартное исполнение формы уплотняющих элементов упрощают производство узла, исключая проблемы,связанные с ранее применявшейся трудоемкой наваркой и обработкой жесткого седла непосредственно в корпусе заслонки. На фиг. 1 изображена предлагаемая запорная поворотная заслонка, продольный разрез; на фиг. 2-4 - варианты исполнения узла уплотнения заслонки. X Предлагаемая запорная поворотная заслонка состоит из корпуса 1, дискового поворотного затвора 2,- установленного в подшипниках 3 с эксцентриситетом посред ством вала 4 управления и цапфы 5. Лясковый поворотный затвор 2 ориентирован перпендикулярно к проточной оси корпуса 1 заслонки. На корпусе 1 в месте окружности закрытого дискового затвора 2 заслонки имеется внутренняя цилиндрическая поверхность 6 для посадки с трением скольже ни я кольцевого уплотни тельного седла 7. Кольцевое уплотаительное седло 7 имеет на своей окружнооуи внутреннюю коническую у плотни тельную поверхность 8, причем на внешней окружности кольцевого уплотнительного седла 7 имеется на ружная Цилиндрическая поверхность сколь жения 9, внутренний диаметр которой соответствует внешнему диаметру внутрен- ней цилиндрической поверхности 6 корпуса 1 заслонки. Длина внутренней цилиндрической поверхности 6 превосходит на определенную величину длину цилиндрической поверхности скольжения 9 кольцевого уплотни тельного седла 7, и она определена на одной стороне радиальным выступом Ю вну.тренней цилиндрической поверхности 6, а на другой штиндрически ми упорами 11, выполненными в виде щтифтов, заглубленных во внутреннюю стенку корпуса заслонки. Таким образом определена и длина осевого сдвига кольцевого уплотнительного седла в отношении к корпусу 1 заслонки, когда на одной стороне длина сдвига ограничена контактом поверхности радиального уступа 12 цилиндрической поверхности скольжения 9 кольцевого седла 7 с выступом 94 . Ю внугренней Ш1линдрической поверхкости 6 и на другой стороне - контактом радиального торца 13 кольцевого уплотнительного седла 7 с упорами 11, заглубленными в корпусе 1 заслонки, Копьцевое уплотни тельное седло 7 преДотвращает пропуск среды из корпуса 1 заслонки с помощью уплотни тельного кольца 14, вставленного в канавку 15 корпуса 1 заслонкй, и с другой стороны предогврашает пропуск среды за дисковый затвор 2 с помощью уплотнительного кольца 16, вставленного в соответствующую окружную канавку 17 дискового.затвора 2, Согласно варианту исполнения, изображенному на фиг. 3, цилиндрическая поверхность скольжения 9 кольцевого седла 7 выполнена на внешней поверхности кольцевого седла 7 в виде бурта, причем упоры 11 расположены в проточном канале 18 корпуса на стороне конической уплотнительной поверхности 8 кольцевого седСогласно варианту исполнения уплотнигельного узла, изображенному на фиг. 4, внешняя окружная поверхность кольцевого уплотнительного седла 7 выполнена глад-, кой, образуя поверхность скольжения 9 седла 7 во внутренней цилиндрической поверхности 6 корпуса 1, причем поверх е радиального уступа 12 соединена с корпусом 1 заслонки с помощью эластичной диафрагмы 19, которая образует уплотняющий элемент между уплотнительным кольцевым седлом 7 и корпусом заслонки. В том случае, когда дифференциальное избыточное давление действует на закрытый дисковый поворотный затвор 2 в направлении конусно суживающейся уплотнительной поверхности 8, полная герметичность запорного устройства достигается тем, что в осевом направлении передвижное уплотнительное кольцевое седло 7 действует как седло жесткое, причем его положение фиксировано выс1упом 10 корпуса 1 с поверхностью радиального уступа 12 седла 7 вследствие влияния, оказываемого.дифференциальным избыточным давлением на круговое кольцо кольцевого уплотнительного седла 7. Необходимое удельное давление уплотнения, действующее в области контакта конусной уплотнительной поверхности 8 седла 7 с у плотни тельным кольцом 16 диско вого поворотного затвора 2, определено суммой аредварительного монтажного напряжения уплотнительного кольца 16 и добавочного напряжения, возникакшего в

кольце 16, его приближением к конусной уплотнительной поверхности 8 седла 7 вследствие деформаций вала 4 управления, цапфы 5, дискового поворотного затвора 2 и собственно уплотнительного кольца 5 16 в направлении действия дифференциального избыточного давления.

В случае действия дифференциального избыточного давления .в направлении ког нусно расширяющейся уплотнительной по- 10 верхности 8 седла 7 уплотнительное седло 7 перемещается в осевс направлении под действием силы, вызванной дифференциальным давлением на круговое колыю кольцевого седла 7. Приведенный осевой 5 сдвиг компенсирует отделение уплотнительного кольца 16 от конусной ущ ткктепь-, ной поверхности 8 седла 7, вь званное деформациями вала 4 управления, цапфы 5 дискового поворотного затвора 2 и 20 собственно уплотнительного кольца 16 в направлении действия дифференциального избыточного давления. Действующая сила вызьтает достаточное прижимное усилие конудной уплотнительной поверхности 8 75 седла 7 на уплотнительное кольцо 16, необходимое для получения полной герметичности.

Необходимую величину силы смещения и усилия прижима определяют соответст зо вующим выбором внешнего и внутреннего уплотняющего диаметра кругового кольца уплотнительного седла 7, тогда как требуемый диапазон перемещения седла 7 .определен требующимся положением высту- па 10 внутренней цилиндрической поверхности 6 корпуса 1 и упоров 11,

Достаточная длина кольцевого уплотни тельного седла 7 в осевом направлении определяет его оптимальную форму с точки зрения гидравлических потерь при движении потока в обоих направлениях и предотвращает возможность его перекрещивания при осевом перемещении. Упоры, ограничивающие .диапазон осевого сдвига уплотнительного седла 7, выполнены таким образом, что в их пространстве не происходит оседание грязи, так что исключена возможность сужения пределов сдвига седла 7, Один из упоров, выполненный созданием выступа 10 на внутренней цилиндрической поверхности и поверхности радиального уступа 12, перекрыт уплот.нительным седлом 7, причем уплотнительнре кольцо 14, расположенное на входной стороне уплотнительной щели, предотвра|щает.попадание грдаи в эту щель, Вто-. :рой неперекрытый упор 11, выполненный в виде цилиндрических ограничительных , щтифтрв, предотвращает накопление грязи в пространстве между ними и тордом 13 седла 7, в обратном случае седло 7 их вытесняет. Высокая надежность и долговечность узла уплотнения дискового поворотного затвора 2 запорной поворотной заслонки достигается тем, что взаимный осевой сдвиг происходит между упругими уплотни тельными .кольцами 14 и 16 и уплотнительным седле 7, выполненным из нержавеющего материала.

Признано изобретением по результатам экспертизы; осуществленйой ведомством по изобретательству Чехословацкой социалистической республики.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2298716C2 |

| ЗАСЛОНКА | 2009 |

|

RU2399820C1 |

| ПОВОРОТНАЯ ЗАСЛОНКА | 2001 |

|

RU2224157C2 |

| ЗАТВОР | 2009 |

|

RU2427749C2 |

| Шаровой пробковый кран А.А.Шишкина | 1987 |

|

SU1588970A1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2283449C1 |

| ПОВОРОТНЫЙ ДИСКОВЫЙ ЗАТВОР С ТРОЙНЫМ ЭКСЦЕНТРИСИТЕТОМ | 2018 |

|

RU2695551C1 |

| СКВАЖИННЫЙ КЛАПАН-ОТСЕКАТЕЛЬ | 1995 |

|

RU2091284C1 |

| Кольцевое уплотняющее устройство шарового пробкового крана Шишкина А.А. | 1989 |

|

SU1687969A1 |

| ПОВОРОТНАЯ ЗАСЛОНКА | 2014 |

|

RU2560135C1 |

ЗАПОРНАЯ ПОВОРОТН СЛОНКА, содержащая корпус с пр каналом и тарель, установленную центрично с возможностью поворот шипниках корпуса посредством приводвого вала и цапфы, отлича юшая - с я тем, что в проточном канале 18 корпуса 1 установлено с возможностью осевого перемещения кольцевое ушютннтельное седло 7 с внутренней конической уплотнительной поверхностью 8 в наружной цилиндрической поверхностью скопьженин 9, причем на последней выполнен радиальный уступ 12, а поверхность 6 проточного канала 18 корпуса 1 выполнена цилиндрической с ответным радиальным выступом 1О с одной стороны и ynty ром 11 - с другой для ограничения осевого сдвига уплотнительного кольцевого седла 7.

Авторы

Даты

1983-04-30—Публикация

1980-10-22—Подача