2.Устройство по п. 1, отличающееся тем, что, с целью равномерного распределения хладагента, испаритель смонтирован над охлаждающей рубашкой и снабжен наклонными тарелками с прорезями, а наклонные ребра охлаждающей рубащки выполнены ввиде чаши с прорезями, расположенными в шахматном порядке.

3.Устройство по п. 1, отличающееся тем, что, с целью повышения точности регулирования давления пара в испарительной камере, регулятор давления выполнен в виде гер-метично смонтированного в корпусе статора и размещенного в нем ротора, на оси которого установлена разноплечая заслонка.

4.Устройство по п. 1, отличающееся тем. что, с целью повышения точности измерения и регулирования температуры, корпус датчика температуры на части своей длины снабжен слоем теплоизолирующего материала и установлен в гнезде, выполненном в цилиндре экструдера, причем в месте выхода гнезда выполнен серповидный паз.

5.Устройство по п. 1, отличающееся тем, что, с целью уменьшения габаритов экструдера, испарительная камера и конденсатор смонтированы в одном корпусе и разделены теплоизоляционной перегородкой, а регулятор уровня хладагента соединен трубопроводом с испарителем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2000 |

|

RU2168413C1 |

| ПАРОКОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА С ДРОССЕЛЬНЫМ РЕГУЛЯТОРОМ РАСХОДА ХЛАДАГЕНТА | 1992 |

|

RU2027125C1 |

| Устройство для опреснения воды | 2019 |

|

RU2723858C1 |

| ХОЛОДИЛЬНИК ДЛЯ ЭКСПЛУАТАЦИИ С ИСПОЛЬЗОВАНИЕМ НИЗКИХ КЛИМАТИЧЕСКИХ ТЕМПЕРАТУР | 2007 |

|

RU2344358C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ОБОГРЕВА ВОЗДУХА В ТРАНСПОРТНОМ СРЕДСТВЕ | 2016 |

|

RU2715824C2 |

| Устройство для охлаждения перерабатываемого в червячной машине полимерного материала | 1984 |

|

SU1171329A1 |

| Способ ректификационной очистки дифторхлорметана и устройство, его реализующее | 2018 |

|

RU2722917C2 |

| СПОСОБ ОХЛАЖДЕНИЯ КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2244853C2 |

| УСТРОЙСТВО АККУМУЛИРОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ДЛЯ САЛОНА АВТОМОБИЛЯ | 1995 |

|

RU2146034C1 |

| АБСОРБЦИОННО-КОМПРЕССИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ | 1996 |

|

RU2125214C1 |

1. УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ПЕРЕРАБАТЫВАЕМОГО В ЭКСТРУДЕРЕ ПОЛИМЕРНОГО МАТЕРИАЛА, содержащее установленную на цилиндре экструдера испарительную камеру, конденсатор, датчик температуры, всасывающий трубопровод и нагреватели, отличающееся тем, что, с целью повышения производительности экструдера за счет интенсификации д отвода тепла и повыщения точности регулирования температуры перерабз гыЕ.емого полимерного материала, оно снабженр смонтированной на цилиндре экструдера охлаждающей рубашкой с наклонными ребрами и прорезями и установленным в нижней части охлаждаюшей рубашки желобом с капиллярными канавками, регулятором давления, установленным на выходе из испарительной камеры, испарителем с регулятором уровня хладагента, пароподогревателем с камерой и змеевиком, соединенной с камерой пароподогревателя паровой рубашкой для всасывающего трубопровода и компрессором, подключенным напорной ступенью к камере пароподогревателя, причем конденсатор выполнен в виде камеры со змеевиком, между которыми установлен дроссель давления. гз

1

Изобретение относится к переработке пластмасс , и может быть использовано в экструдерах и других-машинах для переработки полимеров.

Известно устройство для охлаждения и регулирования температуры перерабатываемого в экструдере полимерного материала,- содержащее цилиндр, паронагреватель и устройство для водяного охлаждения 1.

Известная конструкция устройства не позволяет избежать опасности перегрева термопластичного материала из-за низкой эффективности отвода тепла от перерабатываемого материала, что ведет к снижению качества изделий.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для охлаждения и регулирования температуры перерабатываемого в экструдере полимерного материала, содержащее установленную на цилиндре экструдера испарительную камеру конденсатор, датчик температуры, всасывающий трубопровод и нагреватели. В этом устройстве обогрев осуществляется от электрических нагревателей, а охлаждение - паром. Для регулирования температуры в рубащку конденсатора подается холодная вода через запорный электромагнитный вентиль, управляемый датчиком температуры соответствующей зоны экструдера 2.

Недостатком такого устройства является неинтенсивный отвод тепла от перерабатываемого полимерного материала, что приводит к падению производительности экструдера и ухудшению качества изделий вследствие перегрева термопластичной

массы. Кроме того, охлаждение требует большого количества проточной воды, вызывает коррозию теплообменников и их загрязнение, что также ведет к снижению теплоотвода.

Цель изобретения - повыщение производительности экструдера за счет интенсификации отвода тепла и повышения точности регулирования температуры перерабатываемого полимерного материала.

Указанная цель достигается тем, что устройство для охлаждения и регулирования температуры перерабатываемого в экструдере полимерного материала, содержащее установленную на цилиндре экструдера испарительную камеру, конденсатор, датчик температуры, всасывающий трубопровод и нагреватели, согласно изобретению, снабжено смонтированной на цилиндре экструдера охлаждающей рубащкой с наклонными ребрами и прорезями и установленным в нижней части охлаждающей рубашки желобом с капиллярными канавками, регулятором давления, установленным на выходе из испарительной камеры, испарителем с регулятором уровня хладагента, пароподогревателем с камерой и змеевиком, соединенной с камерой пароподогревателя паровой рубашкой для всасывающего трубопровода и компрессором, подключенным напорной ступенью к камере пароподогревателя, причем конденсатор выполнен в виде камеры со змеевиком, между которыми установлен дроссель давления.

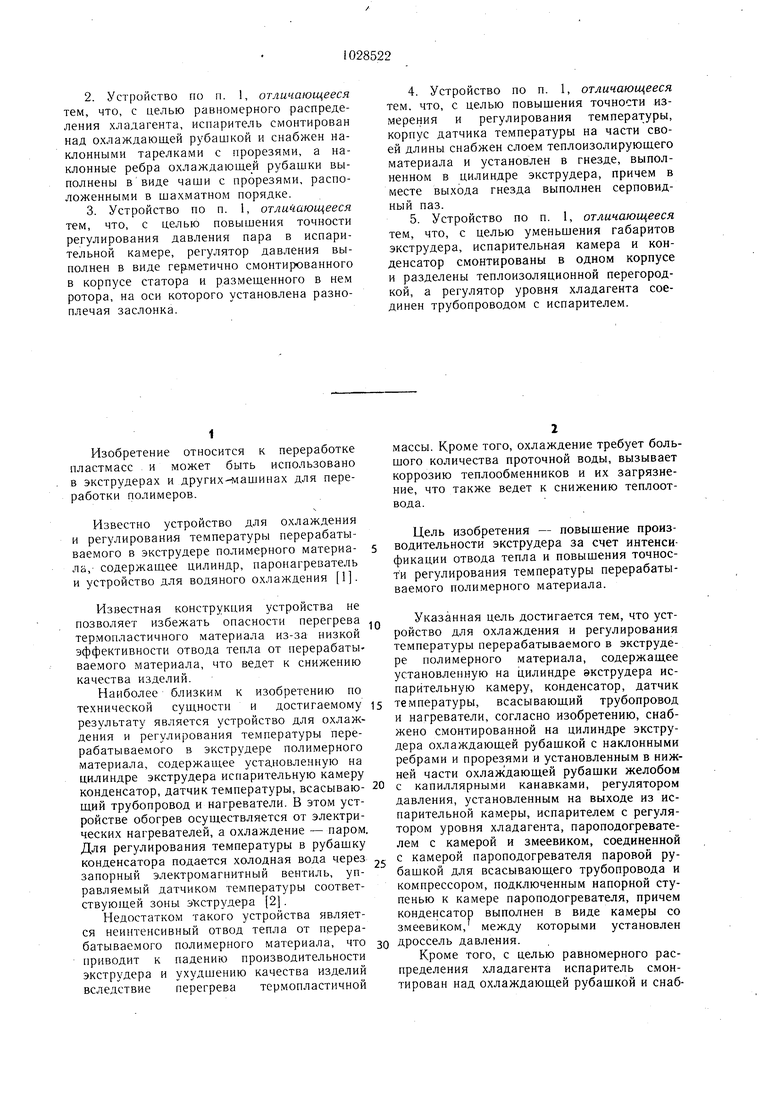

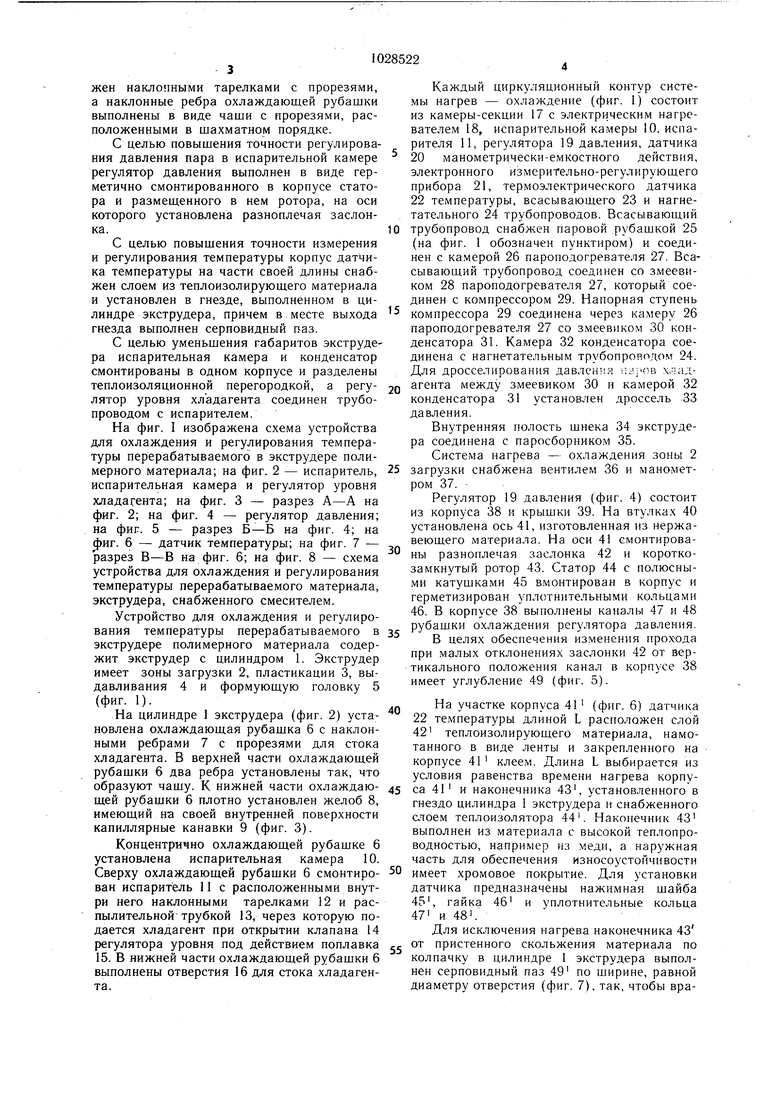

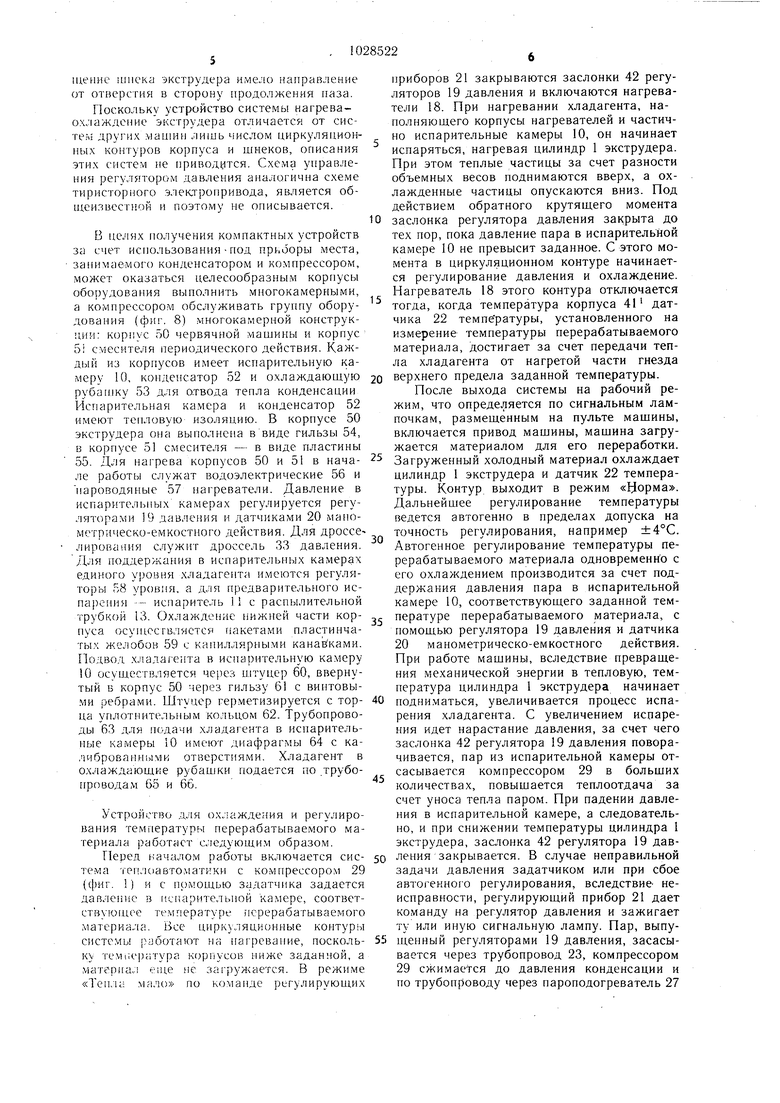

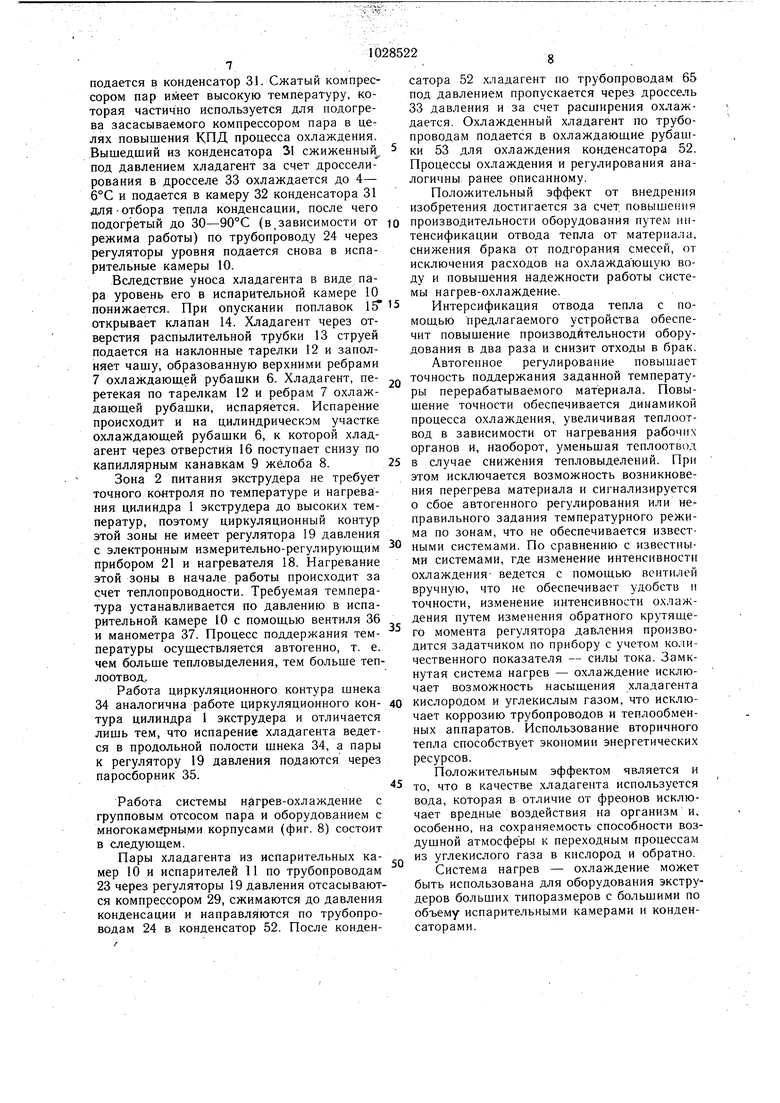

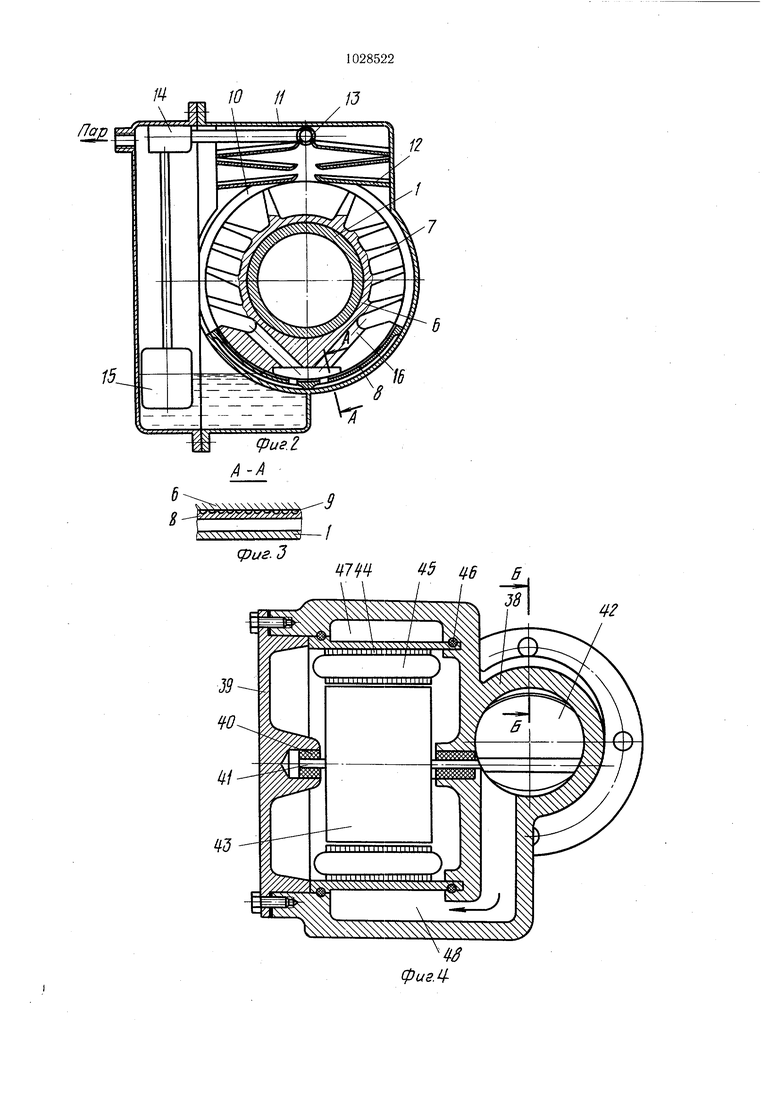

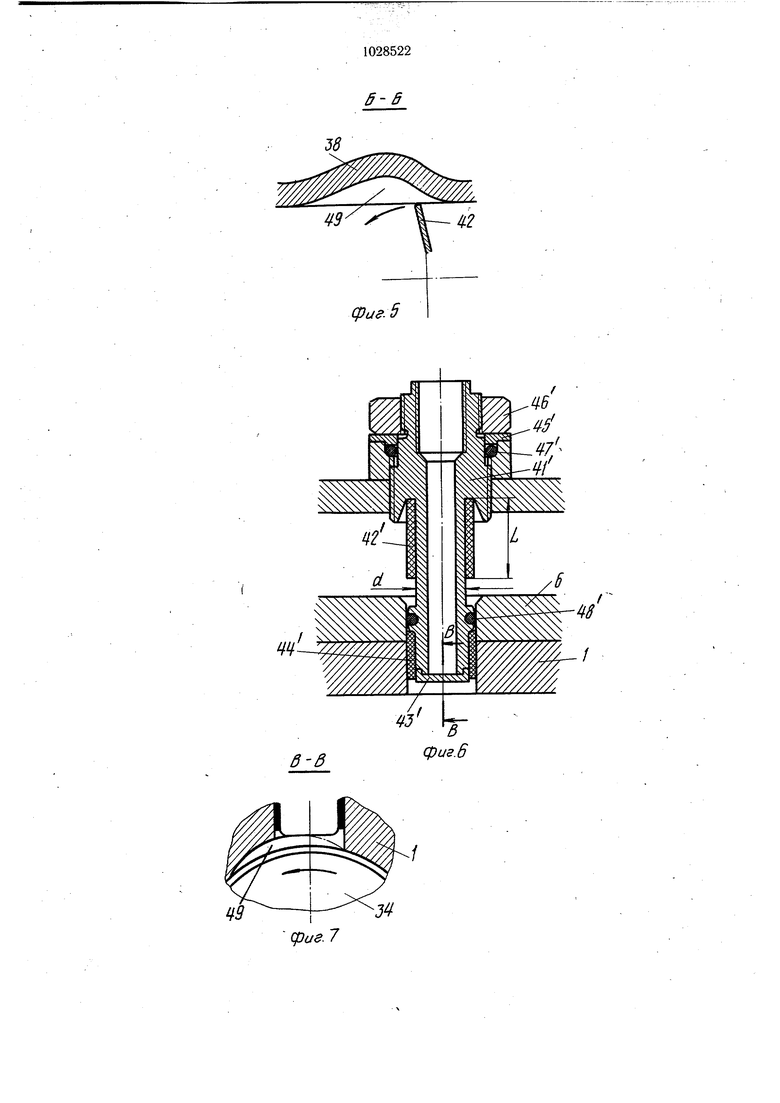

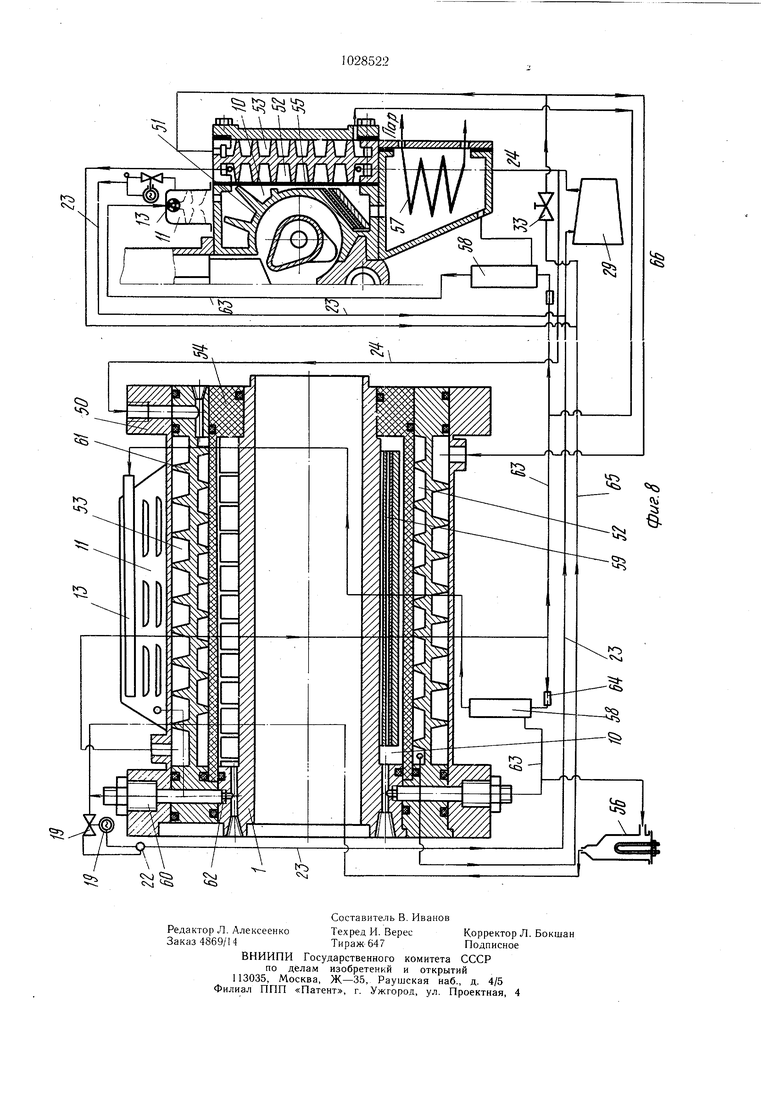

Кроме того, с целью равномерного распределения хладагента испаритель смонтирован над охлаждающей рубащкой и снабжен наклонными тарелками с прорезями, а наклонные ребра охлаждающей рубашки выполнены в виде чаши с прорезями, расположенными в шахматном порядке. С целью повышения точности регулирования давления пара в испарительной камере регулятор давления выполнен в виде герметично смонтированного в корпусе статора и размеш.енного в нем ротора, на оси которого установлена равноплечая заслонка. С целью повышения точности измерения и регулирования температуры корпус датчика температуры на части своей длины снабжен слоем из теплоизолирующего материала и установлен в гнезде, выполненном в цилиндре экструдера, причем в месте выхода гнезда выполнен серповидный паз. С целью уменьшения габаритов экструдера испарительная камера и конденсатор смонтированы в одном корпусе и разделены теплоизоляционной перегородкой, а регулятор уровня хладагента соединен трубопроводом с испарителем. На фиг. I изображена схема устройства для охлаждения и регулирования температуры перерабатываемого в экструдере полимерного материала; на фиг. 2 - испаритель, испарительная камера и регулятор уровня хладагента; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - регулятор давления; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - датчик температуры; на фиг. 7 - разрез В-В на фиг. 6; на фиг. 8 - схема устройства для охлаждения и регулирования температуры перерабатываемого материала, экструдера, снабженного смесителем. Устройство для охлаждения и регулирования температуры перерабатываемого в экструдере полимерного материала содержит экструдер с цилиндром 1. Экструдер имеет зоны загрузки 2, пластикации 3, выдавливания 4 и формующую головку 5 (фиг. 1). На цилиндре 1 экструдера (фиг. 2) установлена охлаждающая рубашка 6 с наклонными ребрами 7 с прорезями для стока хладагента. В верхней части охлаждающей рубашки 6 два ребра установлены так, что образуют чашу. К нижней части охлаждающей рубашки 6 плотно установлен желоб 8, имеющий на своей внутренней поверхности капиллярные канавки 9 (фиг. 3). Концентрично охлаждающей рубашке 6 установлена испарительная камера 10. Сверху охлаждающей рубашки 6 смонтирован испаритель 11 с расположенными внутри него наклонными тарелками 12 и распылительной трубкой 13, через которую подается хладагент при открытии клапана 14 регулятора уровня под действием поплавка 15. В нижней части охлаждающей рубашки 6 выполнены отверстия 16 для стока хладагента. Каждый циркуляционный контур системы нагрев - охлаждение (фиг. 1) состоит из камеры-секции 17 с электрическим нагревателем 18, испарительной камеры 10. испарителя 11, регулятора 19 давления, датчика 20 манометрцчески-емкостного действия, электронного измерительно-регулирующего прибора 21, термоэлектрического датчика 22 температуры, всасывающего 23 и нагнетательного 24 трубопроводов. Всасывающий трубопровод снабжен паровой рубашкой 25 (на фиг. 1 обозначен пунктиром) и соединен с камерой 26 пароподогревателя 27. Всасывающий трубопровод соединен со змеевиком 28 пароподогревателя 27, который соединен с компрессором 29. Напорная ступень компрессора 29 соединена через камеру 26 пароподогревателя 27 со змеевиком 30 конденсатора 31. Камера 32 конденсатора соединена с нагнетательным трубопроводом 24. Для дросселирования давления iiajbr B хладагента между змеевиком 30 и камерой 32 конденсатора 31 установлен дроссель 33 давления. Внутренняя нолость шнека 34 экструдера соединена с паросборником 35. Система нагрева - охлаждения зоны 2 загрузки снабжена вентилем 36 и манометром 37. Регулятор 19 давления (фиг. 4) состоит из корпуса 38 и крышки 39. На втулках 40 установлена ось 41, изготовленная из нержавеющего материала. На оси 41 смонтированы разноплечая заслонка 42 и короткозамкнутый ротор 43. Статор 44 с полюсными катущками 45 вмонтирован в корпус и герметизирован уплотнительными кольцами 46. В корпусе 38 выполнены каналы 47 и 48 охлаждения регулятора давления. целях обеспечения изменения прохода при малых отклонениях заслонки 42 от вертикального положения канал в корпусе 38 имеет углубление 49 (фиг. 5). На участке корпуса 41 (фиг. 6) датчика 22 температуры длиной L расположен слой 42 теплоизолирующего материала, намотайного в виде ленты и закрепленного на корпусе 41 клеем. Длина L выбирается из условия равенства времени нагрева корпуса 41 и наконечника 43, установленногов гнездо цилиндра 1 экструдера и снабженного стоем теплоизолятора 44. Наконечник 43 выполнен из материала с высокой теплопроводностью, например из меди, а наружная часть для обеспечения износоустойчивости имеет хромовое покрытие. Для установки датчика предназначены нажимная шайба 45, гайка 46 и уплотнительные кольца 47 и 48. Для исключения нагрева наконечника 43 от пристенного скольжения материала по колпачку в цилиндре 1 экструдера выполнен серповидный паз 49 по ширине, равной диаметру отверстия (фиг. 7), так, чтобы вращение iuiiCKii экструдера имело 1 апра1 ленне от отверстия в сторону продолжения паза. Поскольку устройство системы нагреваох.лаждение экструдера отличается от систем других машин лишь числом циркуляционных контуров корпуса и шнеков, описания этих систем не приводится. Схема управления регулятором давления аналогична схеме тиристорного электропривода, является обнхеизвестной и поэтому не описывается. В целях получения компактных устройств за счет использованияпод прьборы места, запимаемого конденсатором и компрессором, может оказаться целесообразным корпусы обо;)удования выполнить многокамерными, а компрессором обслуживать группу оборудоваиия (фиг. 8) многокамерной конструкции: корпус 50 червячной машины и корпус 5i смесителя периодического действия. Каждый из корпусов имеет испарительную камеру К), конденсатор 52 и охлаждаюшую рубан1ку 53 для о.твОл1а тепла конденсации Испарительная камера и конденсатор 52 имеют тепловую изоляцию. В корпусе 50 экструдера она выполнена в виде гильзы 54, в корпусе 51 смесителя - в виде пластины 55. Для нагрева корпусов 50 и 51 в начале работы служат водоэлектрические 56 и нароводяные 57 нагреватели. Давление в испарительных камерах регулируется регуляторами 19 давления и датчиками 20 .мапометрическо-емкостного действия. Для дроссе лироваиия служит дроссель 33 давления. Для поддержания в испарительных камерах единого уровня хладагента имеются регуляторы 58 ypOBiiH, а для предварительного испарения -- испаритель П с распылительной трубкой 13. Охлаждение ижпей части корпуса осунюсгвляется пакетами пластинчатых желобов 59 с капиллярными канав ками. Подвод хладагента в испарительную камеру 10 осуществляется через штуцер 60, ввернутый в корпус 50 через гильзу 61 с винтовыми ребрами. Штуцер герметизируется с торца уплотнительпым кольцом 62. Трубопроводы 63 для подачи хладагента в испарительные камеры 10 имеют диафрагмы 64 с калиброванными отверстиями. Хладагент в охлаждаюнцие рубашки подается но .трубонроводам 65 и 66. стройотво для ох.лаждения и регулирования температуры нерерабатываемого материала работает следующим образом. Перед началом работы включается система теплоавтоматики с компрессором 29 (фиг. Г) и с нрмощью задатчика задается давлеп1 е в испарительной камере, соответствующее температуре перерабатываемого материала. Все циркуляционные контуры системы |}аботают на нагревание, поскольку тем1;ература KopiiycoB ниже заданной, а материал eni,e не за|-ружается. В режиме «Тен.и; ма.ю по команде регулирующих приборов 21 закрываются заслонки 42 регуляторов 19 давления и включаются нагреватели 18. При нагревании хладагента, наполняющего корпусы нагревателей и частично испарительные камеры 10, он начинает испаряться, нагревая цилиндр 1 экструдера. При этом теплые частицы за счет разности объемных весов поднимаются вверх, а охлажденные частицы опускаются вниз. Под действием обратного крутящего момента заслонка регулятора давления закрыта до тех пор, пока давление пара в испарительной камере 10 не превысит заданное. С этого момента в циркуляционном контуре начинается регулирование давления и охлаждение. Нагреватель 18 этого контура отключается тогда, когда температура корпуса 41 датчика 22 температуры, установленного на измерение температуры перерабатываемого .материала, достигает за счет передачи тепла хладагента от нагретой части гнезда верхнего предела заданной температуры. После выхода системы на рабочий режим, что определяется по сигнальным лампочкам, размещенным на пульте машины, включается привод машины, машина загружается материалом для его переработки. Загруженный холодный материал охлаждает цилиндр 1 экструдера и датчик 22 температуры. Контур выходит в режим «Уорма. Дальнейшее регулирование температуры ведется автогенно в пределах допуска на точность регулирования, например ±4°С. Автогенное регулирование температуры перерабатываемого материала одновременно с его охлаждением производится за счет поддержания давления пара в испарительной камере 10, соответствующего заданной температуре перерабатываемого материала, с помощью регулятора 19 ..давления и датчика 20 манометрическо-емкостного действия. При работе машины, вследствие превращения механической энергии в тепловую, температура цилиндра 1 экструдера начинает нодниматься, увеличивается процесс испарения хладагента. С увеличением испарения идет нарастание давления, за счет чего заслонка 42 регулятора 19 давления поворачивается, пар из испарительной камеры отсасывается компрессором 29 в больших количествах, повышается теплоотдача за счет уноса тепла паром. При падении давления в испарительной камере, а следовательно, и при снижении температуры цилиндра 1 экструдера, заслонка 42 регулятора 19 давления закрывается. В случае неправильной задачи давления задатчиком или при сбое автогенного регулирования, вследствие неисправности, регулирующий прибор 21 дает команду на регулятор давления и зажигает ту или иную сигнальную лампу. Пар, выпущепный регуляторами 19 давления, засасывается через трубопровод 23, компрессором 29 сжимается до давления конденсации и но трубопроводу через пароподогреватель 27 подается в конденсатор 3. Сжатый компрессором пар имеет высокую температуру, которая частично используется для подогрева засасываемого компрессором пара в целях повышения КПД процесса охлаждения. Вышедший из конденсатора 31 сжиженный под давлением хладагент за счет дросселирования в дросселе 33 охлаждается до 4- 6°С и подается в камеру 32 конденсатора 31 для-отбора тепла конденсации, после чего подогретый до 30-90°С (в,зависимости от режима работы) по трубопроводу 24 через регуляторы уровня подается снова в испарительные камеры 10. Вследствие уноса хладагента в виде пара уровень его в испарительной камере 10 понижается. При опускании поплавок 15 открывает клапан 14. Хладагент через отверстия распылительной трубки 13 струей подается на наклонные тарелки 12 и заполняет чашу, образованную верхними ребрами 7 охлаждаюш.ей рубашки 6. Хладагент, перетекая по тарелкам 12 и ребрам 7 охлаждающей рубашки, испаряется. Испарение происходит и на цилиндрическом участке охлаждаюш.ей рубашки 6, к которой хладагент через отверстия 16 поступает снизу по капиллярным канавкам 9 желоба 8. Зона 2 питания экструдера не требует точного контроля по температуре и нагревания цилиндра 1 экструдера до высоких температур, поэтому циркуляционный контур этой зоны не имеет регулятора 19 давления с электронным измерительно-регулируюшим прибором 21 и нагревателя 18. Нагревание этой зоны в начале работы происходит за счет теплопроводности. Требуемая температура устанавливается по давлению в испарительной камере 10 с помощью вентиля 36 и манометра 37. Процесс поддержания температуры осуществляется автогенно, т. е. чем больше тепловыделения, тем больше теплоотвод. Работа циркуляционного контура шнека 34 аналогична работе циркуляционного контура цилиндра 1 экструдера и отличается лишь тем, что испарение хладагента ведется в продольной полости шнека 34, а пары к регулятору 19 давления подаются через паросборник 35. Работа системы нагрев-охлаждение с групповым отсосом пара и оборудованием с многокамерными корпусами (фиг. 8) состоит в следующем. Пары хладагента из испарительных камер 10 и испарителей 11 по трубопроводам 23 через регуляторы 19 давления отсасываются компрессором 29, сжимаются до давления конденсации и направляются по трубопроводам 24 в конденсатор 52. После конденсатора 52 хладагент по трубопроводам 65 под давлением пропускается через дроссель 33 давления и за счет расширения охлаждается. Охлажденный хладагент по трубопроводам подается в охлаждаюшие рубашки 53 для охлаждения конденсатора 52. Процессы охлаждения и регулирования аналогичны ранее описанному. Положительный эффект от внедрения изобретения достигается за счет, повышения производительности оборудования путем интенсификации отвода тепла от материала, снижения брака от подгорания смесей, от исключения расходов на охлаждающую воду и повышения надежности работы системы нагрев-охлаждение. Интерсификация отвода тепла с помошью предлагаемого устройства обеспечит повышение производительности оборудования в два раза и снизит отходы в брак. Автогенное регулирование повышает точность поддержания заданной температуры перерабатываемого материала. Повышение точности обеспечивается динамикой процесса о.клаждения, увеличивая теплоотвод в зависимости от нагревания рабочих органов и, наоборот, уменьшая теплоотвод в случае снижения тепловыделений. При этом исключается возможность возникновения перегрева материала и сигнализируется о сбое автогенного регулирования или неправильного задания температурного режима по зонам, что не обеспечивается известными системами. По сравнению с известными системами, где изменение интенсивности охлаждения- ведется с помощью вентилей вручную, что не обеспечивает удобств и точности, изменение интенсивности охлаждения путем изменения обратного крутящего момента регулятора давления производится задатчиком по прибору с учето.м количественного показателя - силы тока. Замкнутая система нагрев - охлаждение исключает возможность насыщения хладагента кислородом и углекислым газом, что исключает коррозию трубопроводов и теплообменных аппаратов. Использование вторичного тепла способствует экономии энергетических ресурсов. Положительным эффектом является и то, что в качестве хладагента используется вода, которая в отличие от фреонов исключает вредные воздействия иа организм и, особенно, на сохраняемость способности воздущной атмосферы к переходным процессам из углекислого газа в кислород и обратно. Система нагрев -- охлаждение может быть использована для оборудования экструдеров больших типоразмеров с большими по объему испарительными камерами и конденсаторами.

Ш us.l A-A

Ь S

,

дзиг.д

12

2

фигЛ

дзие. 7

Авторы

Даты

1983-07-15—Публикация

1981-08-19—Подача