, Изобретение относится к способам автоматического регулирования технологического режима ректификационной колонны и может быть использовано в нефтеперерабатывающей, нефтехимической хш14ической, газоперерабатыванхцей и других отраслях промышленности.

Известен способ автоматического регулирования процесса ректификации путем изменения расхода орошеНИН в колонну в зависимоти от температуры и давления на выходе про дукта из колонны 1 .

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ автоматического регулирования ректификационной колонны путем изменения расхода орошения в зависимости от температуры и давления вер колонны, расхода верхнего продукта после конденсатора-холодильника 23

Недостатком известного способа является то, что он приводит к необходимости получать целевой продукт с некоторым запасом по качеству при повышенных затратах энергоресуреов.

Цель изобретения - сокращение энергозатрат на процесс и повышение качества продуктов разделения за счет улучшения качества регулирования.

Указанная цель достигается тем, что согласно способу регулирования ректификационной колонны дополнительно измеряют расход верхнего продукта до конденсатора-холодильника, по соотношению измеренных пара.метров определяют путем изменения расхода орошения в зависимости от температуры и давления верха колонны, расхода верхнего уровня после конденсатора-холодильника, текущее значение молекулярного веса нефтепродукта, в зависимости от которого изменяют расход орошения.

Известно, что средний молекулярный вес нефтепродукта, по величине которого можно судить о качестве нефтепродукта, определяется соотношением гй,4-бС27 Н)

Мц2ЛЗР где - средний молекулярный вес

нефтепродукта;

22,4 - объем 1 моля нефтепродукта в паровой фазе; G- - весовой расход нефтепродукта;

Vy. - объемный расход нефтепродукта в паровой фазе; t - температура нефтепродукта;

Р- - давление.

Используя приведенное выше соотношение и измеряя текущие значения

расходов жидкой и паровой фаз, давления и температуры, можно получить текущее значение молекулярного веса нефтепродукта и, изменяя расход орошения в колонну, поддерживать ег на заданном уровне.

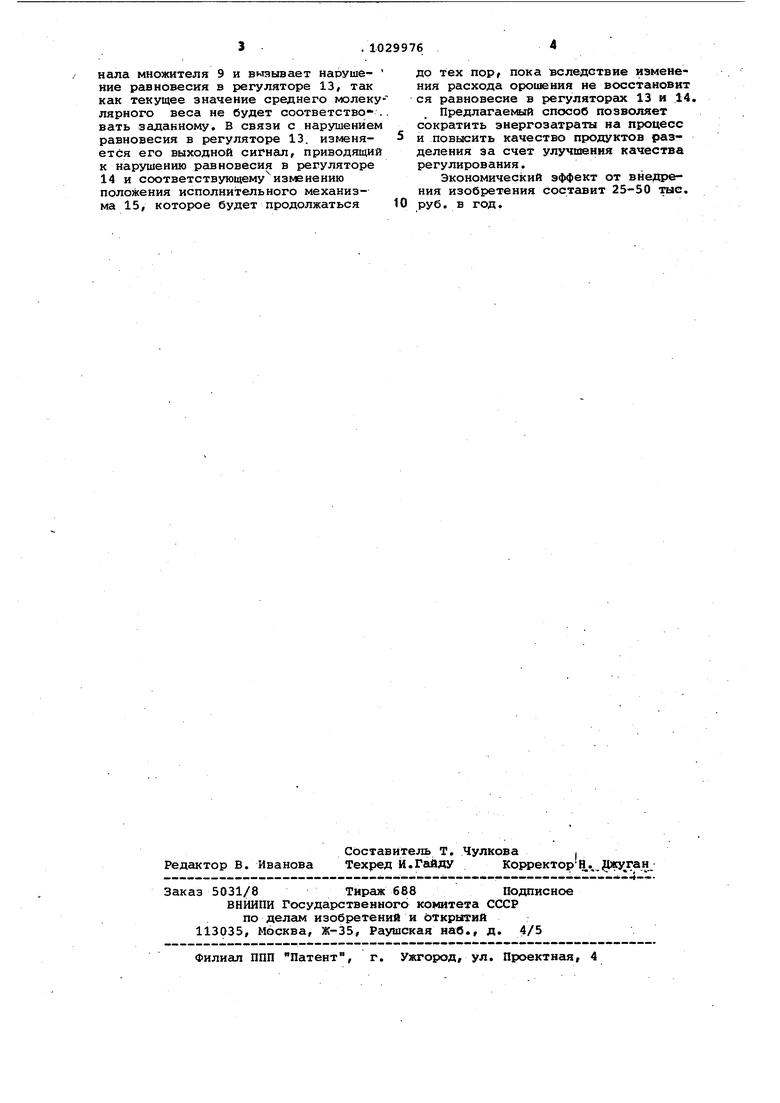

На чертеже приведена принципиальная схема реализации предлагаемого способа.

Схема содержит датчик 1 расхода парового потока, направляемого из колонны 2, конденсатор-холодильник 3, где конденсируется паровой поток с образованием конденсата, расход которого замеряется датчиком 4 расхода в емкость 5 орошения, часть жикого потока, выходящего из емкости 5 орошения и поступающего на орошение колонны 2, измеряется датчико 5 расхода, линии 7 для отвода балансового избытка из емкости 5. В множителе 8 определяется текущее знчение величины соотношения расходов жидкостного и парового потоков, инфор 1ация о котором направляется в множитель 9, куда одновременно постпает информация о текущем значении величины соотношения температуры и давления на верху колонны, определяемой и помощью множителя 10, датчика 11 температуры и датчика 12 даления. Выходной сигнал множителя 9, пропорциональный величине среднего молекулярного веса потока нефтепродукта, поступает в качестве задания на регулятор 13, во вторую камеру которого поступает задание по среднему молекулярному весу нефтепродукта. Выходной сигнал регулятора 13 поступает в камеру задания регулятора 14, во вторую камеру которого поступает выходной сигнал датчика 6 расхода орошения. Выработанный регулятором 14 выходной сигнал поступает на исполнительный механизм 15, установленный на линии подачи орошения в колонну.

При установившемся режиме качество верхнегопотока поддерживается постоянным расходом орошения с помощью регулятора 13 среднего молекулярного веса, регулятора 14 расхода и исполнительного механизма 15

Задание регулятору 14 отрабатывает регулятор 13, в зависимости от заданного и текущего молекулярного веса верхнего продукта, в зависимости от расходов жидкостного и парового потоков, замеряемых датчиками 4 и 1 расхода, датчиками температуры 11 и давления 12 с помощбю множителей 8-10.

При изменении текущего значения расхода парового потока (или жидкостного или температуры, или давления) изменяется выходной сигнал множителя 8 (или множителя 10), что приводит к изменению выходного сигнала множителя 9 и вмзьтает нарушение равновесия в регуляторе 13, так как текущее значение среднего молекулярного веса не будет соответство- .. вать заданному. В связи с нарушением равновесия в регуляторе 13. из1леняется его выходной сигнал, приводящий к нарушению равновесия в регуляторе 14 и соответствующему изменению положения исполнительного механизма 15, которое будет продолжаться

до тех пор пока вследствие изменения расхода орошения не восстановит ся равновесие в регуляторах 13 и 14,

Предлагаемый способ позволяет сократить энергозатраты на процесс и повысить качество продуктов разделения за счет улучшения качества регулирования.

Экономический эффект от внедрения изобретения составит 25-50 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования сложной ректификационной колонны с глухими тарелками | 1986 |

|

SU1411000A1 |

| Устройство для автоматического регулирования ректификационной колонны | 1980 |

|

SU899059A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАЗДЕЛЕНИЯ ПАРОВ КОКСОВАНИЯ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ НА ФРАКЦИИ | 1999 |

|

RU2144413C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ | 1999 |

|

RU2148069C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ | 1995 |

|

RU2092222C1 |

| Устройство для автоматического регулирования ректификационных колонн установок прямой перегонки | 1977 |

|

SU644497A1 |

| Способ автоматического регулирования ректификационной колонной с двумя потоками сырья | 1989 |

|

SU1740026A1 |

| Способ автоматического управления ректификационной установкой | 1981 |

|

SU997713A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА РЕКТИФИКАЦИИ НЕФТИ В СЛОЖНОЙ КОЛОННЕ | 1993 |

|

RU2096064C1 |

| Устройство для автоматического регулирования остаточного давления в вакуумной колонне | 1982 |

|

SU1018670A1 |

СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РЕКТИФИКАЦИОННОЙ путем изменения расхода орошения в зависимости от температуры и давления верха колонны, расхода верхнего продукта после, конденсатора-холодильника, отличающий с я тем, что, с целью сокращения энергозатрат на процесс и повышения качества продуктов разделения за счет yj 4iaeHHH качества регулирования дополнительно измеряют расход верхнего продукта до конденсатора-холодильника, по соотношению измеренных параметров определяют текущее значение молекулярного веса .нефтепродукта, в зависимости от которого изменяют расход орошения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА РЕКТИФИКАЦИИ | 0 |

|

SU239245A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМРЕКТИФИКАЦИИ | 1970 |

|

SU434950A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| , | |||

Авторы

Даты

1983-07-23—Публикация

1982-01-07—Подача