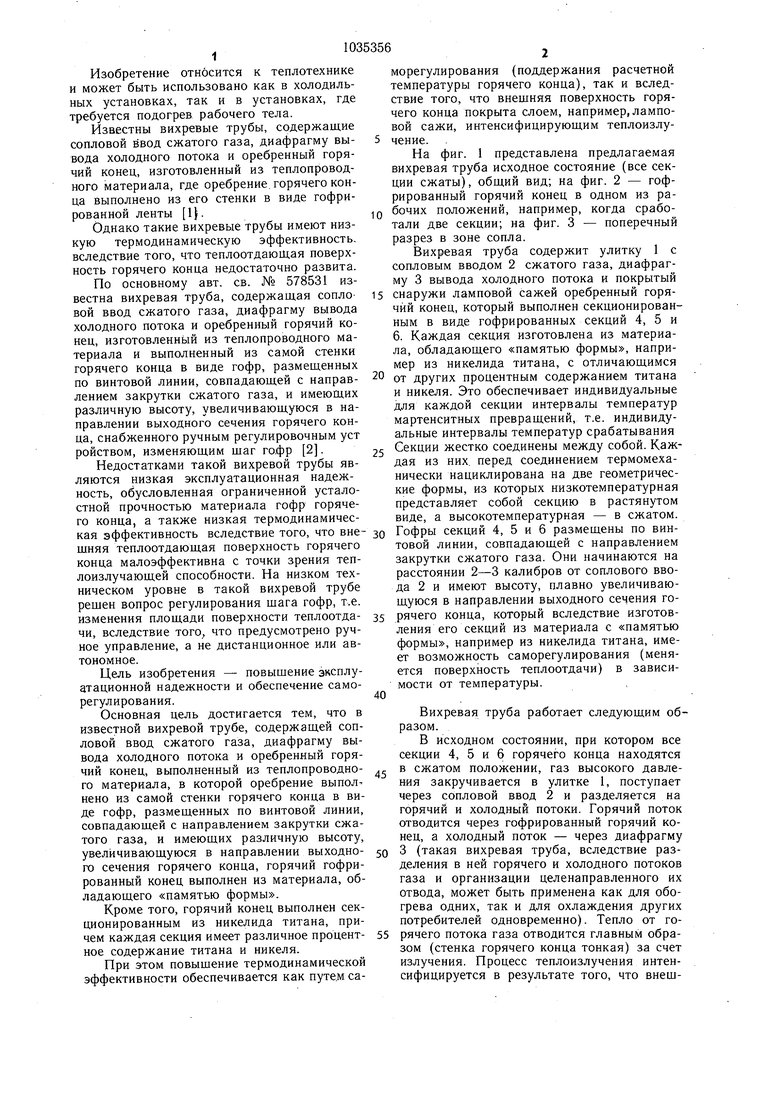

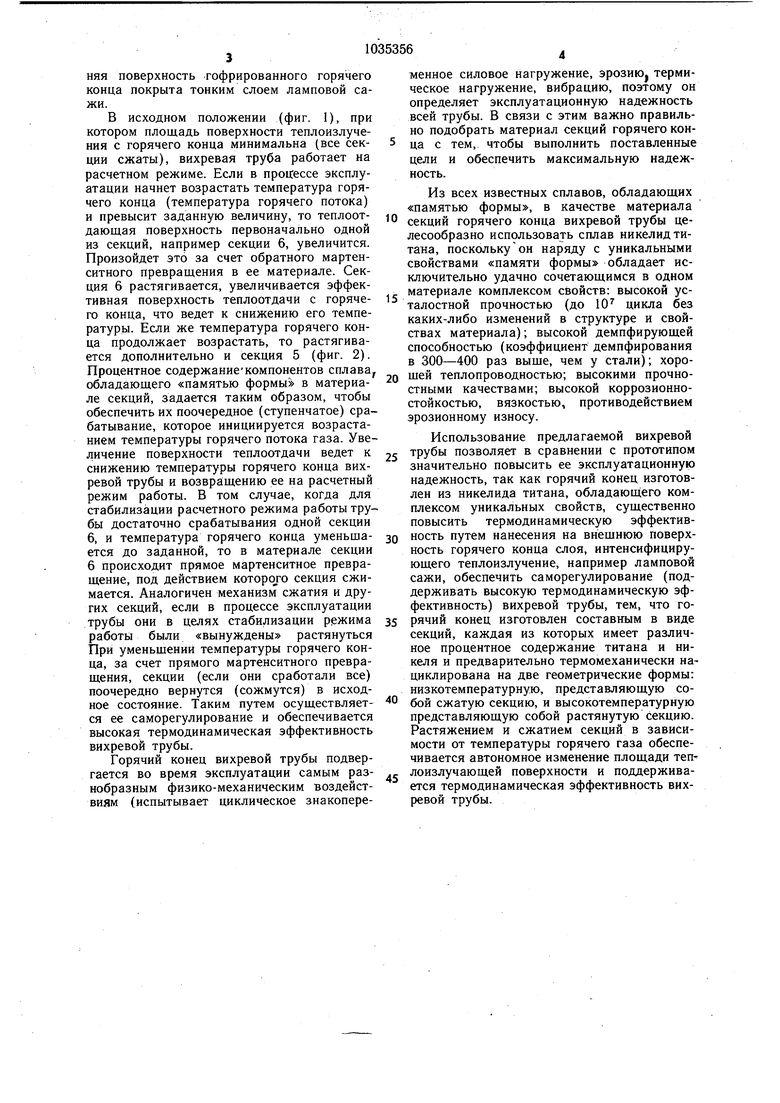

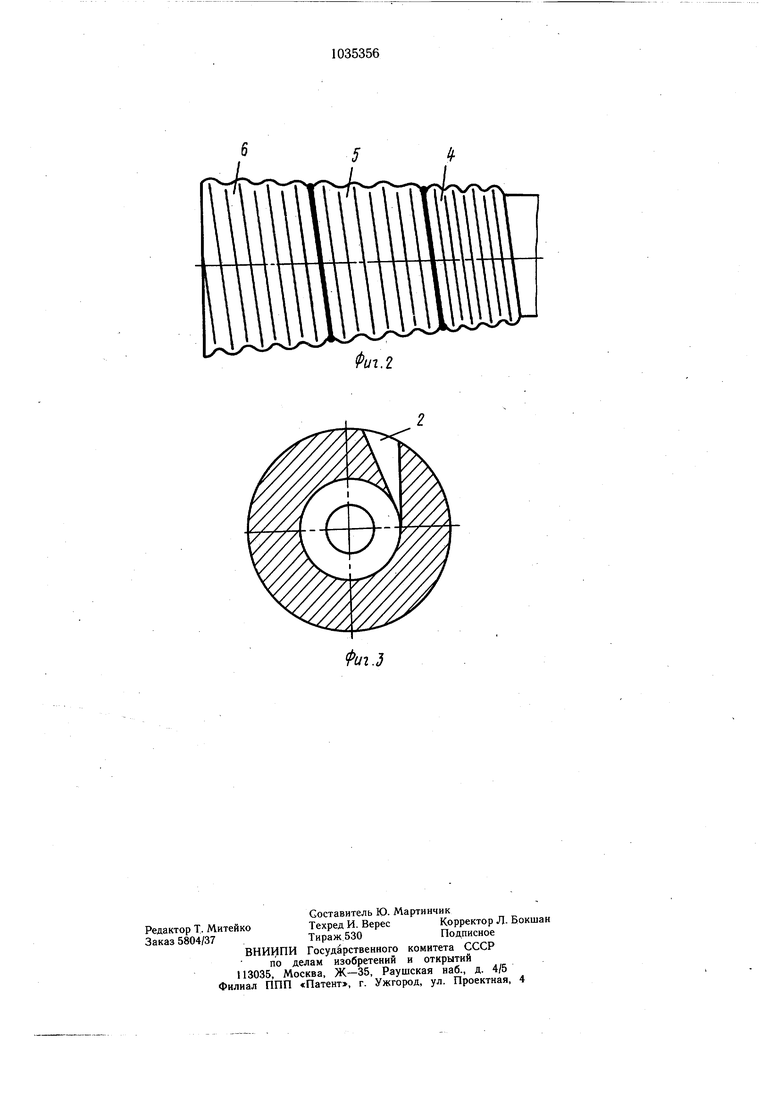

Изобретение относится к теплотехнике и может быть использовано как в холодильных установках, так и в установках, где требуется подогрев рабочего тела. Известны вихревые трубы, содержащие сопловой ввод сжатого газа, диафрагму вывода холодного потока и оребренный горячий конец, изготовленный из теплопроводного материала, где оребрение. горячего конца выполнено из его стенки в виде гофрированной ленты 1J. Однако такие вихревые трубы имеют низкую термодинамическую эффективность, вследствие того, что теплоотдающая поверхность горячего конца недостаточно развита. По основному авт. св. № 578531 известна вихревая труба, содержащая сопловой ввод сжатого газа, диафрагму вывода холодного потока и оребренный горячий конец, изготовленный из теплопроводного материала и выполненный из самой стенки горячего конца в виде гофр, размещенных по винтовой линии, совпадающей с направлением закрутки сжатого газа, и имеющих различную высоту, увеличивающуюся в направлении выходного сечения горячего конца, снабженного ручным регулировочным уст ройством, изменяющим щаг гофр 2. Недостатками такой вихревой трубы являются низкая эксплуатационная надежность, обусловленная ограниченной усталостной прочностью материала гофр горячего конца, а также низкая термодинамическая эффективность вследствие того, что вне щняя теплоотдающая поверхность горячего конца малоэффективна с точки зрения теплоизлучающей способности. На низком техническом уровне в такой вихревой трубе рещен вопрос регулирования щага гофр, т.е. изменения площади поверхности теплоотдачи, вследствие того, что предусмотрено ручное управление, а не дистанционное или автономное. Цель изобретения - повыщение эксплуатационной надежности и обеспечение саморегулирования. Основная цель достигается тем, что в известной вихревой трубе, содержащей сопловой ввод сжатого газа, диафрагму вывода холодного потока и оребренный горячий конец, выполненный из теплопроводного материала, в которой оребрение выпоЛ нено из самой стенки горячего конца в виде гофр, размещенных по винтовой линии, совпадающей с направлением закрутки сжатого газа, и имеющих различную высоту, увеличивающуюся в направлении выходного сечения горячего конца, горячий гофрированный конец выполнен из материала, обладающего «памятью формы. Кроме того, горячий конец выполнен секционированным из никелида титана, причем каждая секция имеет различное процентное содержание титана и никеля. При этом повышение термодинамической эффективности обеспечивается как путем саморегулирования (поддержания расчетной температуры горячего конца), так и вследствие того, что внещняя поверхность горячего конца покрыта слоем, например, ламповой сажи, интенсифицирующим теплоизлучение. На фиг. 1 представлена предлагаемая вихревая труба исходное состояние (все секции сжаты), общий вид; на фиг. 2 - гофрированный горячий конец в одном из рабочих положений, например, когда сработали две секции; на фиг. 3 - поперечный разрез в зоне сопла. Вихревая труба содержит улитку 1 с сопловым вводом 2 сжатого газа, диафрагму 3 вывода холодного потока и покрытый снаружи ламповой сажей оребренный горячий конец, который выполнен секционированным в виде гофрированных секций 4, 5 и 6. Каждая секция изготовлена из материала, обладающего «памятью формы, например из никелида титана, с отличающимся от других процентным содержанием титана и никеля. Это обеспечивает индивидуальные для каждой секции интервалы температур мартенситных превращений, т.е. индивидуальные интервалы температур срабатывания Секции жестко соединены между собой. Каждая из них. перед соединением термомеханически нациклирована на две геометрические формы, из которых низкотемпературная представляет собой секцию в растянутом виде, а высокотемпературная - в сжатом. Гофры секций 4, 5 и 6 размещены по винтовои линии, совпадающей с направлением закрутки сжатого газа. Они начинаются на расстоянии 2-3 калибров от соплового ввода 2 и имеют высоту, плавно увеличивающуюся в направлении выходного сечения горячего конца, который вследствие изготовления его секций из материала с «памятью формы, например из никелида титана, имеет возможность саморегулирования (меняется поверхность теплоотдачи) в зависимости от температуры. Вихревая труба работает следующим образом. В исходном состоянии, при котором все секции 4, 5 и 6 горячего конца находятся в сжатом положении, газ высокого давления закручивается в улитке 1, поступает через сопловой ввод 2 и разделяется на горячий и холодный потоки. Горячий поток отводится через гофрированный горячий конец, а холодный поток - через диафрагму 3 (такая вихревая труба, вследствие разделения в ней горячего и холодного потоков газа и организации целенаправленного их отвода, может быть применена как для обогрева одних, так и для охлаждения других потребителей одновременно). Тепло от горячего потока газа отводится главным образом (стенка горячего конца тонкая) за счет излучения. Процесс теплоизлучения интенсифицируется в результате того, что внешняя поверхность гофрированного горячего конца покрыта тонким слоем ламповой сажи.

В исходном положении (фиг. 1), при котором площадь поверхности теплоизлучения с горячего конца минимальна (все секции сжаты), вихревая труба работает на расчетном режиме. Если в процессе эксплуатации начнет возрастать температура горячего конца (температура горячего потока) и превысит заданную величину, то теплоотдающая поверхность первоначально одной из секций, например секции 6, увеличится. Произойдет это за счет обратного мартенситного превращения в ее материале. Секция 6 растягивается, увеличивается эффективная поверхность теплоотдачи с горячего конца, что ведет к снижению его температуры. Если же температура горячего конца продолжает возрастать, то растягивается дополнительно и секция 5 (фиг. 2). Процентное содержаниекомпонентов сплава, обладающего «памятью формы в материале секций, задается таким образом, чтобы обеспечить их поочередное (ступенчатое) срабатывание, которое инициируется возрастанием температуры горячего потока газа. Увеличение поверхности теплоотдачи ведет к снижению температуры горячего конца вихревой трубы и возвращению ее на расчетный режим работы. В том случае, когда для стабилизации расчетного режима работы трубы достаточно срабатывания одной секции 6, и температура горячего конца уменьщается до заданной, то в материале секции 6 происходит прямое мартенситное превращение, под действием которого секция сжимается. Аналогичен механизм сжатия и других секций, если в процессе эксплуатации трубы они в целях стабилизации режима работы были «вынуждены растянуться При уменьщении температуры горячего конца, за счет прямого мартенситного превращения, секции (если они сработали все) поочередно вернутся (сожмутся) в исходное состояние. Таким путем осуществляется ее саморегулирование и обеспечивается высокая термодинамическая эффективность вихревой трубы.

Горячий конец вихревой трубы подвергается во время эксплуатации самым разнобразным физико-механическим воздействиям (испытывает циклическое знакопеременное силовое нагружение, эрозию, термическое нагружение, вибрацию, поэтому он определяет эксплуатационную надежность всей трубы. В связи с этим важно правильно подобрать материал секций горячего конца с тем, чтобы выполнить поставленные цели и обеспечить максимальную надежность.

Из всех известных сплавов, обладающих «памятью формы, в качестве материала

0 секций горячего конца вихревой трубы целесообразно использовать сплав никелид титана, поскольку он наряду с уникальными свойствами «памяти формы обладает исключительно удачно сочетающимся в одном

материале комплексом свойств: высокой усталостной прочностью (до 10 цикла без каких-либо изменений в структуре и свойствах материала); высокой демпфирующей способностью (коэффициент демпфирования в 300-400 раз выще, чем у стали); хорошей теплопроводностью; высокими прочностными качествами; высокой коррозионностойкостью, вязкостью, противодействием эрозионному износу.

Использование предлагаемой вихревой трубы позволяет в сравнении с прототипом значительно повысить ее эксплуатационную надежность, так как горячий конец изготовлен из никелида титана, обладающего комплексом уникальных свойств, существенно повысить термодинамическую эффективность путем нанесения на внещнюю поверхность горячего конца слоя, интенсифицирующего теплоизлучение, например ламповой сажи, обеспечить саморегулирование (поддерживать высокую термодинамическую эффективность) вихревой трубы, тем, что горячий конец изготовлен составным в виде секций, каждая из которых имеет различное процентное содержание титана и никеля и предварительно термомеханически нациклирована на две геометрические формы: низкотемпературную, представляющую собой сжатую секцию, и высокотемпературную представляющую собой растянутую секцию. Растяжением и сжатием секций в зависимости от температуры горячего газа обеспечивается автономное изменение площади теп лоизлучающей поверхности и поддерживается термодинамическая эффективность вихревой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревая труба | 1987 |

|

SU1483206A2 |

| Вихревая труба | 1975 |

|

SU578531A1 |

| Вихревая труба | 1982 |

|

SU1032288A1 |

| Вихревая холодильная установка | 1980 |

|

SU892146A1 |

| Вихревая труба | 1982 |

|

SU1099193A1 |

| Вихревой холодильник | 1982 |

|

SU1044904A1 |

| ВИХРЕВОЙ РЕГУЛЯТОР ДАВЛЕНИЯ | 2011 |

|

RU2486573C1 |

| ВИХРЕВАЯ ТРУБА В.И.МЕТЕНИНА | 1992 |

|

RU2041432C1 |

| Вихревая труба | 1979 |

|

SU853313A1 |

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

1. ВИХРЕВАЯ ТРУБА по авт. св. № 578531, отличающаяся тем, что, с целью повышения эксплуатационной надежности, гофрированный конец выполнен из материала, обладающего «памятью формы. 2. Труба, по п. 1, отличающаяся тем, что, с целью обеспечения саморегулирования горячий конец выполнен секционированным из никелида титана, причем каждая секция имеет различное процентное содержание титана и никеля. S (Л со ел со ел О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вихревая труба | 1972 |

|

SU437892A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вихревая труба | 1975 |

|

SU578531A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-08-15—Публикация

1982-04-27—Подача