4

ОС

Изобретение относится к горной промышленности и может быть использовано в пылеулавливающих установках для сухогоспособа улавливания пыли при работе бурильных установок.

Известно устройство для пылеулавливания, состоящее из центробежного пылеотделителя с тканевыми рукавными фильтрами. Механизмы, регулирующие клапаны, а также встряхивающие фильтры расположены сверху фильтра. Для привода этого механизма применяется двигатель. Регенерация тканевых фильтров происходит встряхиванием, а также продувкой чистым воздухом 1.

Недостатки устройства - достаточно высокая энергоемкость и сложность конструкции.

Наиболее близким к предлагаемому является устройство для пылеулавливания при бурении, включающее сообщенные между собой инерционный пылеотделитель и пылеотделитель рукавных фильтров, побудитель тяги, пылеприемник, гидроцилиндр распора направляющей рамы бурильной установки, гидроцилиндр откидного разгрузочного днища инерционного пылеотделителя и шланги 2.

Однако в известном устройстве обдувка поверхностей тканевых фильтров происходит компрессорным влажным воздухом, что вызывает увлажнение поверхности ткани, прилепание осевшей на ней тонкодисперсной пыли и образование корки. В результате резко повышается сопротивление фильтра, снижается фильтрирующан способность и продолжительность службы.

Цель изобретения - повыщение эффективности пылеулавливания путем обеспечения автоматической регенерации тканей фильтров.

Поставленная цель достигается тем, что устройство для пылеулавливания при бурении, включающее сообщенные между собой инерционный пылеотделитель тканевых фильтров, побудитель тяги, пылеприемник, гидроцилиндр распора направляющей рамы бурильной установки, гидроцилиндр откидного разгрузочного днища инерционного пылеотделителя и шланги, снабжено приспособлением для регенерации тканевых фильтров, выполненным в виде траверсы, имеющей стержни-встряхиватели, размещенные в тканевых фильтрах, при этом пылеотделитель тканевых фильтров снабжен коллектором, гидроцилиндром регенерации тканевых фильтров с тягой и камерами всаса и напора с клапанами, причем гидроцилиндр-,регенерации тканевых фильтров расположён между камерами всаса и напора и сообщен посредством щлангов с гидроцилиндром распора направляющей рамы бурильной установки и гидроцилиндром откидного разгрузочного днища инерционного пылеотделителя, а камеры всаса и напора сообщены с побудителем тяги.

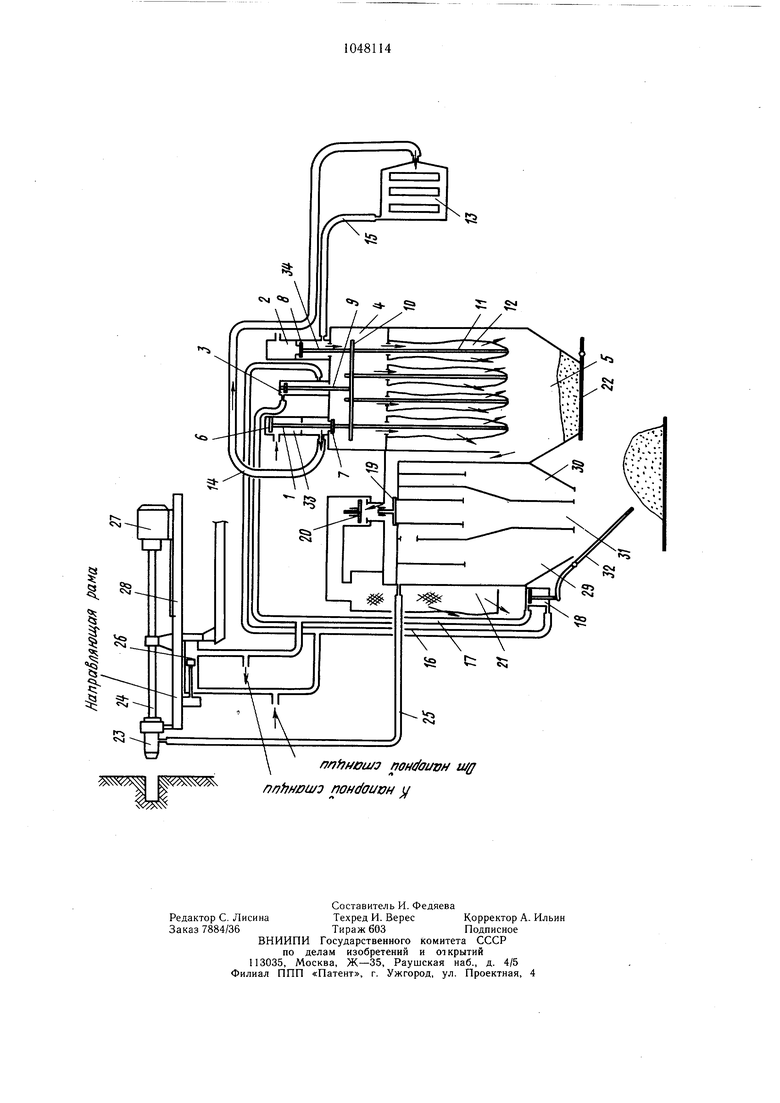

На чертеже изображено предлагаемое устройство для пылеулавливания при бурении, общий вид.

Устройство содержит камеру 1 всаса, камеру 2 напора, гидравлический цилиндр 3 для регенерации тканевых фильтров, коллектор 4, пылеотделитель 5 тканевого фильт0 ра, клапан 6, клапан 7, клапан 8, тягу 9 гидроцилиндра регенерации тканевых фильтров, траверсу 10, стержни-встряхиватели 11, тканевые фильтры 12, побудитель 13 тяги (вентилятор высокого давления) со щлангами 14 и 15, рукава 16 и 17 маслопроводов гидросистемы, гидроцилиндр 18 откидного разгрузочного днища, нижний автоматический клапан 19, верхний автоматический клапан 20, фильтр-мешок 21, откидное разгрузочное днище 22 пылеот0 делителя 5, пылеприемник 23 для отвода продуктов разрушения бурения, буровую щтангу 24, пылеотсасывающий щланг 25, гидроцилиндр 26 распора направляющей рамы, бурильную мащину 27 с автоподатчиком 28, инерционный пылеотделитель 29 с бункерами 30 и 31 для крупной и мелкой фракции пыли и откидное разгрузочное днище 32 для пылеотделителя 29 и тя ги 33 и 34.

Устройство для регенерации тканевых

Q фильтров работает следующим образом.

Гидроцилиндр 26 распора направляющей рамы, гидроцилиндр 18 откидного разгрузочного днища и гидроцилиндр 3 регенерации тканевых фильтров связаны рукавами 16 и 17 маслопроводов гидросистемы, а пусковой узел бурильной машины. 27 с автоподатчиком 28 связаны с пусковым узлом побудителя 13 тяги и управляются с пульта.

Буровая установка ставится у забоя

в рабочее положение. На пульте включаются пускатель гидроцилиндров 26, 18, 3 и пускатель бурильной машины 27 с автоподатчиком 28 и побудителем 13 тяги, при этом устройство 23 гидроцилиндром 26 распора направляющей рамы подается к за5 бою, закрепляется и уплотняется в устье обуриваемого щпура. Гидроцилиндром 18 закрывается откидное разгрузочное днище 32 пылеотделителя 29, а гидроцилиндром 3 с ,ью тяги 9 через траверсу 10 в камере всаса 1, клапаном 6 закрывается

° верхнее отверстие, клапаном 7 открывается нижнее, в камере 2 клапаном 8 открывается верхнее отверстие и закрывается нижнее, стержнями 11 натягиваются (встряхиваются) тканевые фильтры 12. Затем

г на пульте управления включается пускатель бурильной машины 27 с автоподатчиком 28 и побудителем 13 тяги и производится бурение, разрежение. При помощи устройства 23 происходит отсос от устья шпура через шланг 25 пылевоздушной смеси, напором струи воздуха открывается автоматический клапан 19, а вакуумом прижимается к гнезду и закрывается автоматический клапан 20. В результате пылевоздушная смесь поступает в инерционный пылеотделитель 29, где крупная фракция пыли осаждается в бункере 30, мелкая - в бункере циклона 31, а тонкая через открытый проем клапана 19 поступает в пылеотделитель 5 тканевого фильтра и осаждается на поверхности тканевых фильтров 12. Очищенный воздух через коллектор 4, нижнее отверстие камеры всаса 1 и шланг 14 засасывается побудителем 13 тяги и по шлангу 15 и верхнее отверстие камеры 2 выбрасывается в атмосферу. Этот процесс продолжается до полного обуривания шпура, извлечения из него бурильного инструмента и возврашения резца, штанги 24 в исходное положение, внутрь устройства 23. По окончании, обуривания шпура и возврата резца штанги бурового инструмента в корпус устройства 23, на пульте управления отключаются гидроцилиндры 26, 3 и 18, а за ними - пускатель бурильной машины 27 с автоподатчиком 28 и побудителем 13 тяги. При этом устройство 23 обратным действием гидроцилиндра 26 раскрепляется, разуплотняется и отводится направляющей рамой от устья обуренного шпура, обратным действием гидроцилиндра 18 открывается откидное разгрузочное днище 32, и разгружаются бункера 30 и 31 от уловленной пыли. Одновременно обратным действием гидроцилиндра 3 через траверсу 10 в камере всаса 1 клапаном 7 закрывается нижнее отверстие и клапаном 6 открывается верхнее, в камере 2 напора клапаном 8 закрывается верхнее отверстие и открывается нижнее, стержнями-встряхивателями 11, на торцах которых закреплены концы тканевых фильтров, натяг мгновенно снимается, и ткань поднимается. В результате, побудителем тяги атмосферный воздух из верхнего отверстия камеры всаса 1 шлангом 14 затягивается и со стороны напора шлангом 15 натягивается через нижнее отверстие камеры 2 напора в коллектор 4 и во внутреннюю обратную полость тканевых фильтров 12. При этом пневмосистема переключается с разрежения на избыточное давление, автоматический клапан 19 закрывается и открывается автоматический клапан 20, обратным задувом с поверхности фильтра 12 сдувается приставшая к его поверхности пыль и собирается в нижнюю часть (в бункере) пылеотделителя 5, а взвешенные в воздухе частицы пылинок через открытое отверстие автоматического клапана 20 вдуваются в фильтр-мешок 21, оседают на его поверхности, и очищенный воздух выбрасывается в атмосферу. Отличительными признаками устройства для регенерации тканевых фильтров являются выполненные на крышке инерционного пылеотделения 29 автоматические клапаны 19 и 20, а на крышке пылеотделения тканевых фильтров 5 - коллектор 4 с камерами всаса 1 и напора 2 и гидроцилиндром 3 регенерации тканевых фильтров с тягой, закрепленной на траверсе 10, имеющей на концах тяги с клапанами 6, 7 и 8, помещенными в камерах 1 и 2 для перекрытия регулирующих отверстий, и стержни-стряхиватели И, на торцах которых закреплены фильтры 12. Гидроцилиндры регенерации тканевых фильтров 3, распора направляющей рамы 26 и откидного разгрузочного днища 18 соединены рукавами 16 и 17, а камеры 1 и 2 и побудитель 13 тяги - щлангами 14 и 15. Таким образом, процесс регенерации тканевых фильтров встряхиванием и обратной продувкой синхронно связан с процессом сухого пылеулавливания и работой бурильной установки и выполняется в автоматическом режиме. Откидное днище 22 пылеотделителя 5 в конце смены открывается вручную и происходит его разгрузка от пыли тонкой фракции. Экономическая эффективность от применения в системах улавливания продуктов разрущения бурения предлагаемым устройством для регенерации тканевых фильтров заключается в том, что оно улучшает фильтрующую способность устройства, увеличивает срок его службы, резко снижает сопротивление и повышает степень улавливания тканевых фильтров. Кроме того, устройство уменьшает затраты времени на остановку бурильных машин из-за выхода из строя или забивания пылью тканевых фильтров и увеличивает продолжительность работы бурильных машин и средств пылеулавливания. Благодаря устройству бурильщик высвобождается от выполнения в период бурения трудоемких работ, от многократного открывания пылеотделителя для очистки тканевых фильтров от осевшей пыли, что способствует повышению производительности труда.

/f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для улавливания пыли при бурении самоходными буровыми установками | 1980 |

|

SU1010264A1 |

| Устройство для отвода продуктов разрушения при бурении | 1987 |

|

SU1544968A1 |

| Устройство для улавливания пыли при бурении шпуров в вечномерзлых горных породах | 1977 |

|

SU692997A1 |

| Пылеулавливающая установка для буровых станков | 1981 |

|

SU1068593A1 |

| Установка сухого пылеулавливания | 1983 |

|

SU1139862A1 |

| Устройство для отвода продуктов разрушения при бурении | 1977 |

|

SU740945A1 |

| Самоходная бурильная установка | 1975 |

|

SU661107A1 |

| УСТАНОВКА СУХОГО ПЫЛЕУЛАВЛИВАНИЯ | 1993 |

|

RU2065061C1 |

| Способ регенерации однокамерных тканевых фильтров для пневмотранспорта | 1987 |

|

SU1526768A1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ С ИНЕРЦИОННЫМ ПЫЛЕОТДЕЛИТЕЛЕМ | 2017 |

|

RU2665395C1 |

УСТРОЙСТВО ДЛЯ ПЫЛЕУЛАВЛИВАНИЯ ПРИ БУРЕНИИ, включающее сообщенные между собой инерционный пылеотделитель и пылеотделитель тканевых фильтров, побудитель тяги, пылеприемник, гидроцилиндр распора направляющей рамы бурильной установки, гидроцилиндр откидного разгрузного днища инерционного пылеотделителя и шланги, отличающееся тем, что, с целью повышения эффективности пылеулавливания путем обеспечения автоматической регенерации тканей фильтров, оно снабжено приспособлением для регенерации тканевых фильтров, выполненным в виде траверсы, имеющей стержни-встряхиватели, размещенные в тканевых фильтрах, при этом пылеотделитель фильтров снабжен коллектором, гидроцилиндром регенерации тканевых фильтров с тягой и камерами всаса и напора с клапанами, причем гидроцилиндр регенерации тканевых фильтров расположен между камерой всаса и камерой напора и сообщен посредством шлангов с гидроцилиндром распора направляющей рамы бурильной (Л установки и гидроцилиндром откидного разгрузочного днища инерционного пылеcz отделителя, а камеры всаса и напора сообщены с побудителем тяги.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зайонковский Я | |||

| Обеспыливание в промышленности | |||

| М., «Литература по строительству, 1969, с | |||

| Автоматический тормоз к граммофону | 1921 |

|

SU303A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| НИПИГОРМАШ, 1973 (прототип). | |||

Авторы

Даты

1983-10-15—Публикация

1980-01-17—Подача