1516 19 20

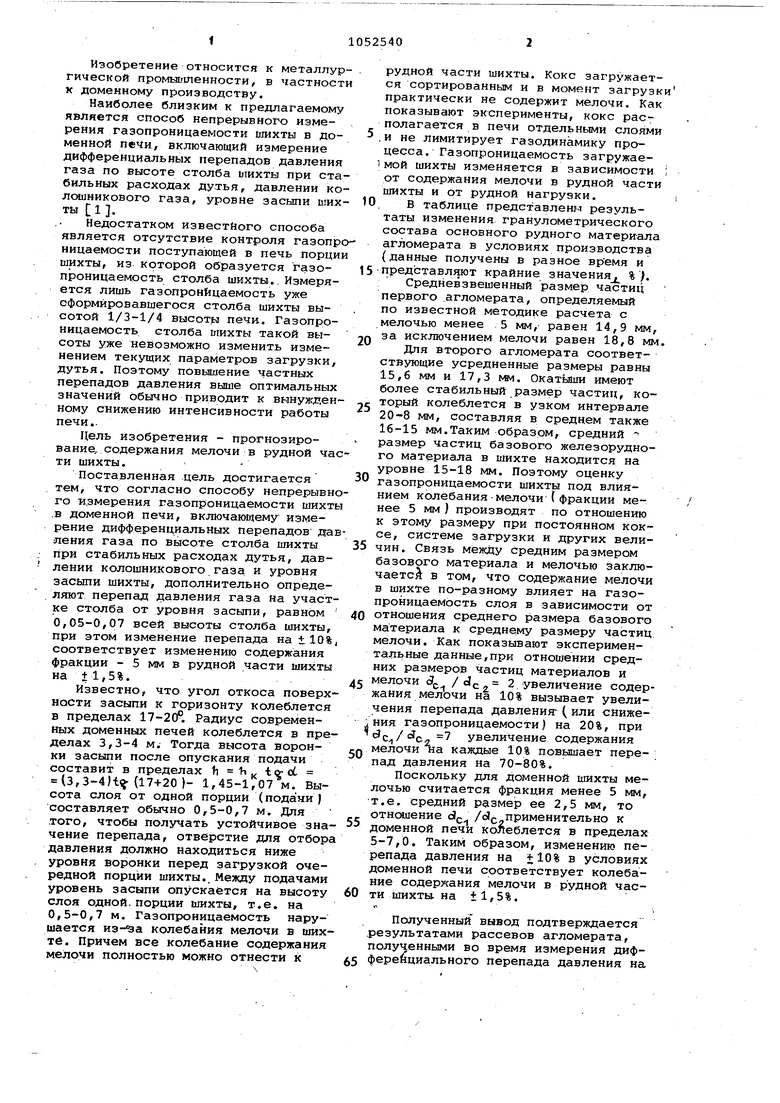

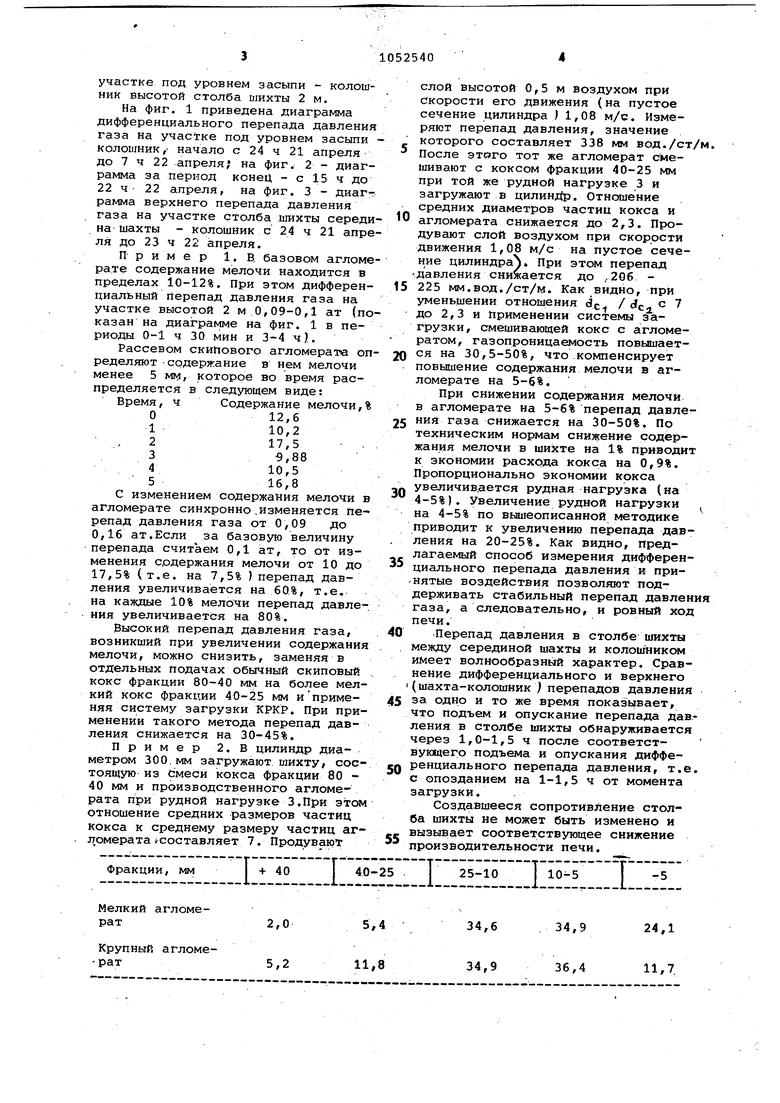

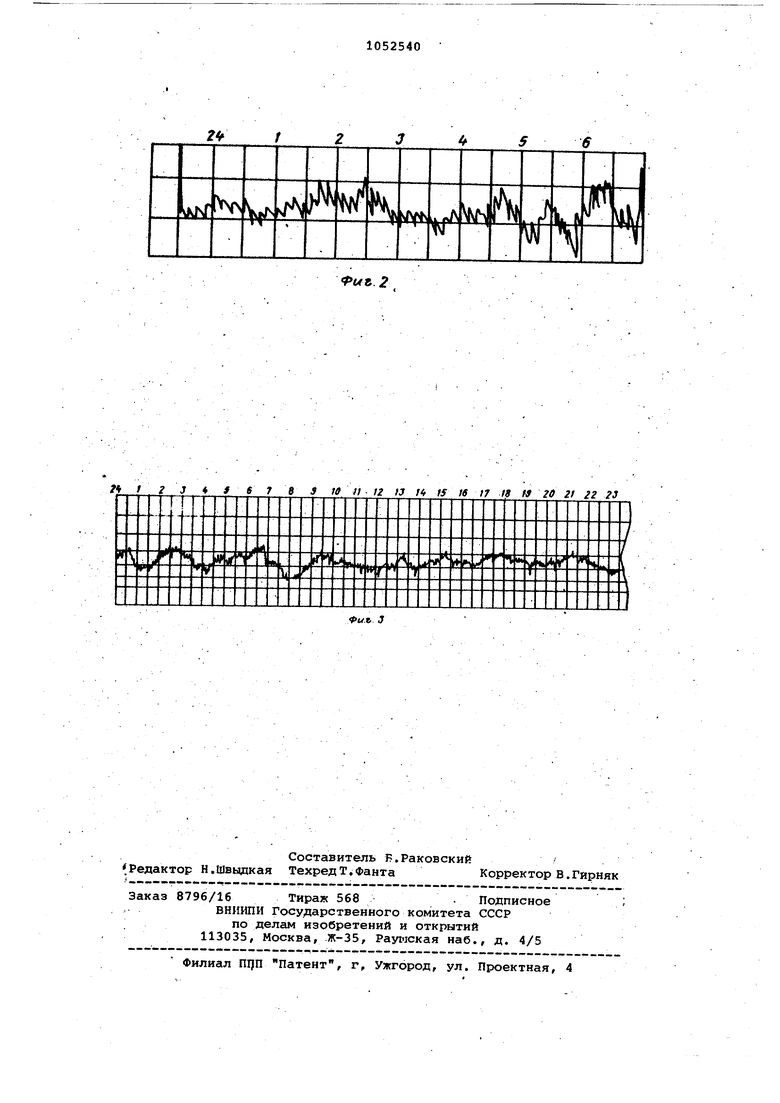

фиъ. 1 21 22 2У Изобретение относится к металлур гической промьюшенности, в частности к доменному производству. Наиболее близким к предлагаемому является способ непрерывного измерения газопроницаемости михты в доменной печи, включающий измерение дифференциальных перепадов давления газа по высоте столба шихты при стабильных расходах дутья, давлении колошникового газа, уровне засыпи шихты 11. Недостатком известного способа является отсутствие контроля газопро ницаемости поступающей в печь порции шихты, из которой образуется газопроницаемость столба шихты.. Измеряется лишь газопроницаемость уже сформировавшегося столба шихты высотой 1/3-1/4 высоты печи. Газопроницаемость столба шихты такой высоты уже невозможно изменить изменением текущих параметров загрузки, дутья. Поэтому повышение частных перепадов давления выше оптимальных значений обычно приводит к вынужденному снижению интенсивности работы печи.. Цель изобретения - прогнозирование содержания мелочи в рудной час ти шихты. Поставленная цель достигается тем, что согласно способу непрерывно го измерения газопроницаемости шихты .в доменной печи, включающему измерение дифференциальных перепадов дав ления газа по высоте столба шихты при стабильных расходах дутья, давлении колошникового газа и уровня засыпи шихты, дополнительно опреде. ляют перепад давления газа на участке столба от уровня засыпи, равном 0,05-0,07 всей высоты столба шихты, при этом изменение перепада на ±10% соответствует изменению содержания фракции - 5 мм в рудной части шихты на + 1,5 %. Известно, что угол откоса поверхности засыпи к горизонту колеблется в пределах 17-2(Л Радиус современных доменных печей колеблется в пределах 3,3-4 м. Тогда высота воронки засыпи после опускания подачи составит в пределах fi 1i tq;-ot (3,3-4)t {17+20)- 1,45-1,07 м. Высота слоя от одной порции {подаяи ) составляет обычно 0,5-0,7 м. Для того, чтобы получать устойчивое значение перепада, отверстие для отбора давления должно находиться ниже уровня воронки перед загрузкой очередной порции шихты.. Между подачами уровень засыпи опускается на высоту слоя одной, порции шихты, т.е. на 0,5-0,7 м. Газопроницаемость нарушается колебания мелочи в шихтб. Причем все колебание содержания мелочи полностью можно отнести к рудной части шихты. Кокс загружается сортированным и в момент загрузки практически не содержит мелочи. Как показывают эксперименты, кокс располагается в печи отдельными слоями и не лимитирует газодинамику процесса. Газопроницаемость загружаемой шихты изменяется в зависимости от содержания мелочи в рудной части шихты и от рудной нагрузки. В таблице представлены результаты изменения, гранулометрического состава основного рудного материала агломерата в условиях производства (данные получены в разное время и представляют крайние значения % 7Средневзвешенный размер частиц первого .агломерата, определяемый по известной методике расчета с мелочью менее .5 мм, равен 14,9 мм, за исключением мелочи равен 18,8 мм. Для второго агломерата соответствующие усредненные размеры равны 15,6 мм и 17,3 NM. Окатьпии имеют более стабильный размер частиц, который колеблется в узком интервале 20-8 мм, составляя в среднем также 16-15 мм.Таким образом, средний размер частиц базового железорудного материала в шихте находится на уровне 15-18 мм. Поэтому оценку газопроницаемости шихты под влиянием колебанияМелочи( фракции менее 5 мм ) производят по отношению к этому размеру при постоянном коксе, системе загрузки и других величин. Связь между средним размером базового материала и мелочью заключаетсй в том, что содержание мелочи в шихте по-разному влияет на газопроницаемость слоя в зависимости от отношения среднего размера базового материала к среднему размеру частиц мелочи. Как показывают экспериментальные даиные,при отношении средних размеров частиц материалов и мелочи с / с.2, 2. увеличение содержания мелочи на 10% вызывает увеличения перепада давления- ( или снижения газопроницаемости) на 20%, при увеличение содержания мелочи на каждые 10% повышает пере- ; пад давления на 70-80%. Поскольку для доменной шихты мелочью считается фракция менее 5 мм, т.е. средний размер ее 2,5 мм, то отнсвиение df-.. /d. применительно к доменной печи колеблется в пределах 5-7,0. Таким образом, изменению перепада давления на ilO% в условиях доменной печи соответствует колебание содержания мелочи в рудной части шихты на ±1,5%. Полученный вывод подтверждается .результатами рассевов агломерата, полученными во время измерения дифферейциального перепада давления на участке под уровнем засыпи - колошник высотой столба шихты 2м. На фиг. 1 приведена диаграмма дифференциального перепада давления газа на участке под уровнем засыпи колошник,- начало с 24 ч 21 апреля до 7 ч 22 апреля; на фиг. 2 - диаграмма за период конец - с 15 ч до 22 ч 22 апреля, на фиг. 3 - диагг рамма верхнего перепада давления газа на участке столба шихты середи на шахты - колошник с 24 ч 21 апре ля до 23 ч 22 апреля. Пример 1. В. базовом агломе рате содержание мелочи находится в пределах 10-12%. При этом дифференциальный перепад давления газа на участке высотой 2 м О,09-0,1 ат (по казан на диаграмме на фиг. 1 в периоды 0-1 ч 30 мин и 3-4 ч),. Рассевом скипового агломерата оп ределяют содержание в нем мелочи менее 5 мм/ которое во время распределяется в следующем виде: Время, ч Содержание мелочи,% 012,6 110,2 217,5 . 35,88 410,5 516,8 С изменением содержания мелочи в агломерате синхронно .изменяется перепад давления газа от 0,09 до 0,16 ат.Если за 6a3OBSTo величину перепада считаем 0,1 ат, то от изменения содержания мелочи от 10 до 17,5% (т.е. на 7,5% ) перепад давления увеличивается на 60%, т.е. на каждые 10% мелочи перепад давления увеличивается на 80%. Высокий перепад давления газа, возникший при увеличении содержания мелочи, можно снизить, заменяя в отдельных подачах обычный скиповый кокс фракции 80-40 мм на более мелкий кокс фракции 40-25 мм иприменяя систему загрузки КРКР. При применении такого метода перепад давления снижается на 30-45%, Пример 2. В цилиндр диаметром 300.мм загружают шихту, состоящую из смеси кокса фракции 80 40 мм и производственного агломерата при рудной нагрузке 3 .При этс отношение средних размеров частиц кокса к среднему размеру частиц агломерата .-составляет 7. Продувавэт Фракции, мм I + 40 Г 4

Мелкий агломерат2,0

Крупный агломерат5,2

24,1

34,6

34,9 11,7 36,4 34,9 слой высотой 0,5 м воздухом при скорости его движения (на пустое сечение цилиндра ) 1,08 м/с. Измеряют перепад давления, значение которого составляет 338 мм вод./ст/м. После этяго тот же агломерат смешивают с коксом фракции 40-25 мм при той же рудной нагрузке 3 и загружают в цилиндр. Отношение средних диаметров частиц кокса и агломерата снижается до 2,3. Продувают слой воздухом при скорости движения 1,08 м/с на пустое сечение цилиндра). При этом перепал давления снижается до ,206 225 мм.воД./ст/м. Как видно, при уменьшении отношения й / с до 2,3 и Применении системы загрузки, смешивающей кокс с агломератом, газопроницаемость повышается на 30,5-50%, что компенсирует повышение содержания мелочи в агломерате на 5-6%. При снижении содержания мелочи в агломерате на 5-6% перепад давления газа снижается на 30-50%. По техническим нормам снижение содержания мелочи в шихте на 1% приводит к экономии расхода кокса на 0,9%. Пропорционально экономии кокса увеличивается рудная нагрузка (на 4-5%). Увеличение рудной нагрузки на 4-5% по вышеописанной методике приводит к увеличению перепада давления на 20-25%. Как видно, предлагаемый способ измерения дифференциального перепада давления и принятые воздействия позволяют поддерживать стабильный перепад давления газа, а следовательно, и ровный ход печи. Перепад давления в столбе шихты между серединой шахты и колошником имеет волнообразный характер. Сравнение дифференциального и верхнего (шахта-колошник ) перепадов давления за одно и то же время показывает, что подъем и опускание перепада давления в столбе шихты обнаруживается через 1,0-1,5 ч после соответствующего подъема и опускания дифференциального перепада давления, т.е. с опозданием на 1-1,5 ч от момента загрузки. . Создавшееся сопротивление столба шихты не может быть изменено и вызывает соответствующее снижение производительности печи. Г 25-10 Т 10-5

NvU

Wsf

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2069230C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ЦИНКСОДЕРЖАЩИХ ШИХТ | 2004 |

|

RU2280080C2 |

| Способ остановки доменной печи | 1989 |

|

SU1675336A1 |

| Способ ведения доменной плавки | 1984 |

|

SU1266863A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| Способ регулирования хода доменной печи | 1991 |

|

SU1836431A3 |

| Способ раздувки доменной печи с зажиганием газа на колошнике | 1980 |

|

SU899648A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2074893C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1998 |

|

RU2147037C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ЦИНКСОДЕРЖАЩИХ ШИХТ | 2000 |

|

RU2186117C2 |

СПОСОБ НЕПРЕРЬШНОГО ИЗМЕ-.f РЕН|1Я ГАЗОПРОНИЦАЕМОСТИ РШХТЫ В ДОМЕННОЙ ПЕЧИ, включающий измерение дифференциальных перепадов давле- ния.газа по выботе столба шихты при стабильных расходах дутья, давлении колошникового газа, уровне засыпи шихты, о т л и ч а ю щ и и с я тем, что, с целью прогнозирования содержания мелочи в рудной части шихты дополнительно определяют перепад давления газа на участке столба от уровня засыпи, равном 0,05-0,07 всей высоты столба, при эгсм изменение перепада на +10% соответствует изменению содержания фракции -. 5 мм в рудной части шихты на ±1,5%.

n г J « / 6 7 8 у tff f2 )3tiitS I6l7l8fy20 2l2Z23

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гиммельфарб А.А | |||

| и др | |||

| Автоматическое управление доменным процессом | |||

| М., 1969, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

Авторы

Даты

1983-11-07—Публикация

1981-05-28—Подача