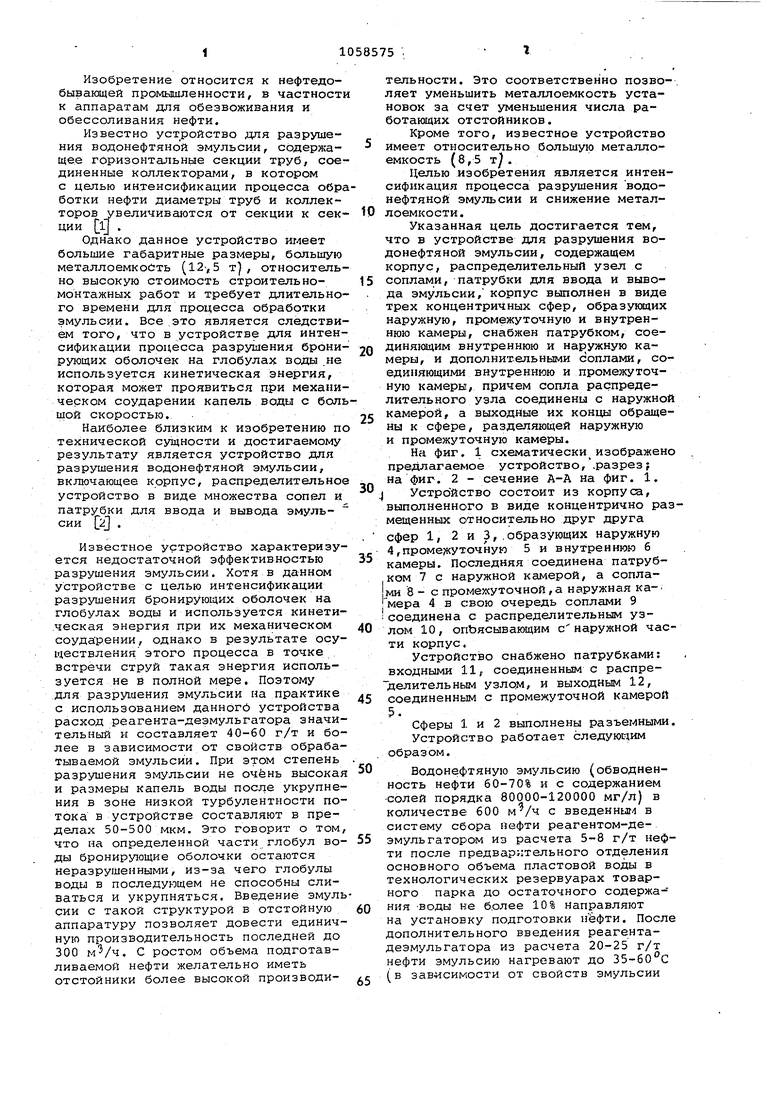

Изобретение относится к нефтедобывающей промышленности, в частност к аппаратам для обезвоживания и обессоливания нефти. Известно уст ройство для разрушения водонефтяной эмульсии, содержащее горизонтальные секции труб, сое диненные коллекторами, в котором с целью интенсификации процесса обр ботки нефти диаметры труб и коллекторов увеличиваются от секции к сек ции ij . Однако данное устройство имеет большие габаритные размеры, большую металлоемкость ( т, относительно высокую стоимость строительномонтажных работ и требует длительного времени для процесса обработки эмульсии. Все это является следствием того, что в устройстве для интенсификации процесса разрушения бронирующих оболочек на глобулах воды .не используется кинетическая энергия, которая может проявиться при механическом соударении капель воды с боль шой скоростью. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для разрушения водонефтяной эмульсии, включающее корпус, распределительное устройство в виде множества сопел и патрубки для ввода и вывода эмуль- сии DO Известное устройство характеризуется недостаточной эффективностью разрушения эмульсии. Хотя в данном устройстве с целью интенсификации разрушения бронирующих оболочек на глобулах воды и используется кинетическая энергия при их механическом соударении, однако в результате осуществления этого процесса в точке встречи струй такая энергия используется не в полной мере. Поэтому для разру1иения эмульсии на практике с использованием данногб устройства расход реагента-деэмульгатора значительный и составляет 40-60 г/т и более в зависимости от свойств обрабатываемой эмульсии. При этом степень разрушения эмульсии не очень высокая и размеры капель воды после укрупнения в зоне низкой турбулентности потока в устройстве составляют в пределах 50-500 мкм. Это говорит о том, что на определенной части глобул воды бронирующие оболочки остаются неразрушенными, из-за чего глобулы воды в последующем не способны сливаться и укрупняться. Введение эмуль сии с такой структурой в отстойную аппаратуру позволяет довести единичную производительность последней до 300 . С ростом объема подготавливаемой нефти желательно иметь отстойники более высокой производительности. Это соответственно позво-, ляет уменьшить металлоемкость установок за счет уменьшения числа работающих отстойников. Кроме того, известное устройство имеет относительно большую металлоемкость (8,5 т. Целью изобретения является интенсификация процесса разрушения водонефтяной эмульсии и снижение металлоемкости. Указанная цель достигается тем, что в устройстве для разрушения водонефтяной эмульсии, содержащем корпус, распределительный узел с соплами, патрубки для ввода и вывода эмульсии, корпус выполнен в виде трех концентричных сфер, образунвдих наружную, промежуточную и внутреннюю камеры, снабжен патрубком, соединяющим внутреннюю и наружную камеры, и дополнительными соплами, соединяющими внутреннюю и промежуточную камеры, причем сопла распределительного узла соединены с наружной камерой, а выходные их концы обращены к сфере, разделяющей наружную и промежуточную камеры. На фиг. 1 схематически изображено предлагаемое устройство, .разрез; на фиг. 2 - сечение А-А на фиг. 1. Устройство состоит из корпуса, выполненного в виде концентрично размещенных относительно друг друга сфер 1, 2 и 3,.образующих наружную 4 гпромеруточную 5 и внутреннюю б камеры. Последняя Соединена патрубком 7 с наружной камерой, а соплами 8 - с промежуточной,а наружная ка-. мера 4 в свою очередь соплами 9 соединена с распределительным узлом 10, опЪясывающим снаружной части корпус, Устройство снабжено патрубками: входными 11, соединенным с распределительным узлом, и выходным 12, соединенным с промежуточной камерой Сферы 1 и 2 выполнены разъемными. Устройство работает следующим образом. Водонефтяную эмульсию (обводненность нефти 60-70% и с содержанием солей порядка 80000-120000 мг/л) в количестве 600 с введенныг в систему сбора нефти реагентом-деэмульгатором из расчета 5-6 г/т нефти после предварительного отделения основного объема пластовой воды в технологических резервуарах товарного парка до остаточного содержания -воды не б.олее 10% направляют на установку подготовки нефти. После дополнительного введения реагентадеэмульгатора из расчета 20-25 г/т нефти эмульсию нагревают до ЗЗ-бО С (в зависимости от свойств эмульсии

и технологического регламента и вводят (с размерами капель воды не более 20 мкм} в распределительный узел 10 предлагаемого устройства, откуда она через сопла 9 со CKopocTbjo 1,2-2,5 м/с направляется на наружную поверхность сферы 2. Здесь происходит энергичное соударение мелких капель воды, содержащихся в струе эмульсии, с поверхностью сферы. В результате этого достигается ослабление и разрушение прочных бронирующих оболочек на глобулах воды и слияние мелких капель воды в более рупные до размеров 60-800 мкм. На этой стадии еще не происходит полного разрушения эмульсии. Поэтому в дальнейшем эмульсия из Наружной камеры по патрубку 7 направляется во внутренньэю камеруб, откуда через сопла 8 со скоростью 2,5-3 м/с направляется на внутреннюю часть сферы 2 камеры 5. Здесь также происходит энергичное соударение струй с поверхностью сферы и дополнительное разрушение эмульсии, т.е. разрушение бронирующих оболочек на глобулах воды, оказавшихся неразрушенными в наружной камере. -Далее в объеме промежуточной камеры 5 при слабом турбулентном режиме (Pg lOOOO) осуществляется дальнейший

(Процесс столкновения, слияния и-укрупнения капель воды, освободившихся от оболочек нефти. Размеры капель воды здесь доходят до 150 1500 мкм. Затем эмульсию с частично

отделившейся свободной водой нгшравляют через выходной патрубок 12 в отстойную аппаратуру объемом 200 М , где происходит разделение эмульсии на нефть и воду. Качество отбираемой

0 из отстойника обезёоженной нефти характеризуется остаточным содержани- . ем воды в. пределах 0,1-0,3%. Производительность отстойника объемом 200 200 м составляет при этом 600 м /ч.

5

В предлагаемом .устройстве двухступенчатое пристенное разрушение . бронирующих оболочек на глобулах пластовой воды способствует повышению интенсификации процесса (остаточное содержание воды 0,1-0,3%, у прототипа 0,5-1,5%), снижению количества реагента-деэмульгатора с 40- 60 г/т до 30-38 г/т, увеличению прос изводительности с 300 до

600 ..Исполнение корпуса в виде сферы позволяет максимально использовать весь объем аппарата для технологического процесса и резко сни- зить его металлоемкость (с 8,5 т до

0 2,4 т).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ | 1992 |

|

RU2036686C1 |

| Отстойник для обезвоживания водонефтяной эмульсии | 1986 |

|

SU1308350A1 |

| Устройство для обезвоживания и обес-СОлиВАНия НЕфТи | 1979 |

|

SU816492A1 |

| Аппарат для разделения и нагрева водонефтяной эмульсии | 1985 |

|

SU1301445A1 |

| Отстойник для подготовки высоковязких нефтей | 1990 |

|

SU1720679A1 |

| Устройство для разрушения водонефтяной эмульсии | 1977 |

|

SU715103A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2003 |

|

RU2255903C1 |

| Устройство для обработки водонефтяной эмульсии | 1987 |

|

SU1438819A1 |

| Установка для обезвоживания и ОбЕССОлиВАНия НЕфТи | 1978 |

|

SU808096A1 |

| Резервуар-отстойник для подготовки нефти | 1991 |

|

SU1787039A3 |

УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ, содержащее корпус, распределительный узел с соплами и патрубки для ввода и вывода эмульсии, отличающееся тем, что, с целью интенсификации процесса и снижения металлоемкости, корпус вьшолнен в виде трех концентричных сфер, образующих наружную, промежуточную и внутреннюю камеры, снабжен патрубком, соединяющим внутреннюю и наружную камеры, и дополнительными соплами, соединяющими внутреннюю и промежуточную камеры, причем сопла распределительного узла соединены с наружной камерой, а выходные их концы обращены к сфере, разделяющей наружную и промежуточную камеры. О1 00 ел ел

АА

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Отстойник для обезвоживания и обессоливания нефти | 1971 |

|

SU445682A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для разрушения водонефтяной эмульсии | 1977 |

|

SU715103A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-07—Публикация

1982-07-07—Подача