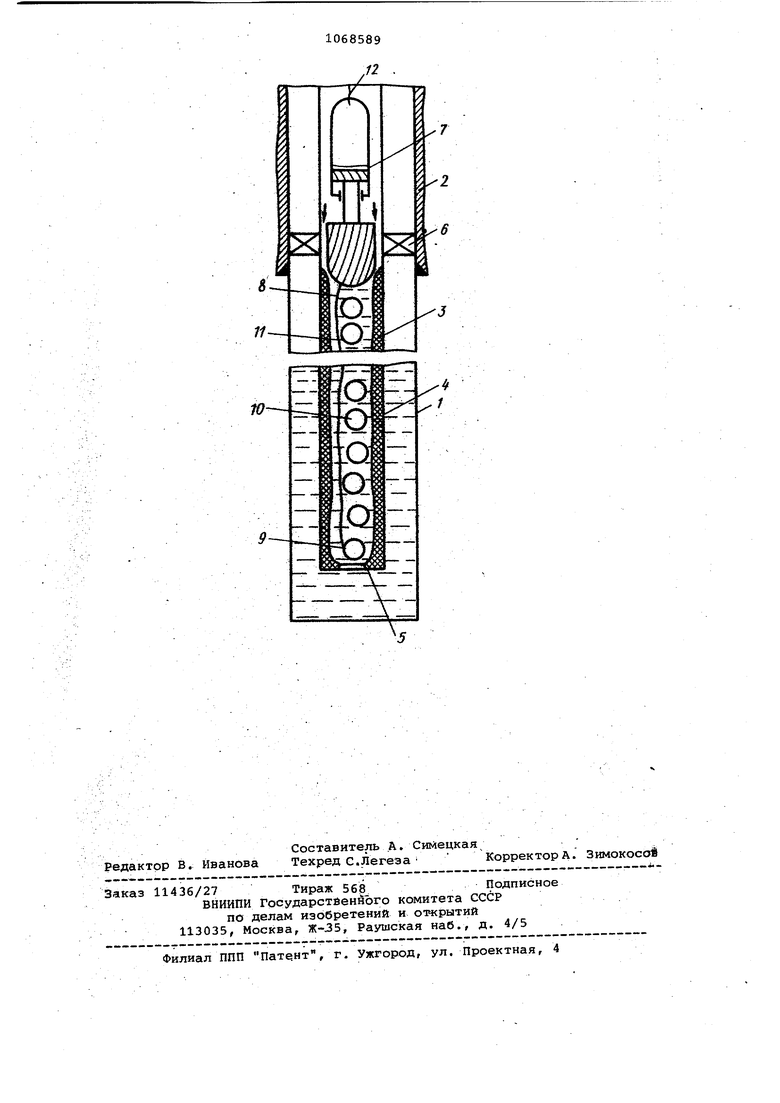

Изобретение относится к горной промышленности, в частности к борьб с осадками солей в колоннах насосно компрессорных труб (НКТ) при добыче нефти и газа. Известен способ удаления солевых отложений в скважине и устройство для его осуществления, заключающийс в том, что скребрк опускают с помощью канатной подвески в колонну . НКТ и механически воздействуют на осадок соли СИ. Недостатком данного технического решения является сложность удаления сульфатных солей, в результате чего возрастает время их удаления и соот ветственно время капитального ремон та скважины., Наиболее близким кизобретению является способ удаления сс5левых отложений В сквалсине, включающий спуск скребка-снаряда в колонну насосно-крмпрессорных труб и закачку реагента в турбулентном режиме в кольцевую щель, образованную между скребком-снарядом и колонной насосно компрессорных труб, а устройство для осуществления данного способа включает скребок-снаряд 121. Недостатком известного технического решения является то, что одновременное химико-механическое и гидравлическое воздействие на удаляемый осадок возможно лишь на верхнюю част осадка солей, в то время как вся остальная его часть по высоте подверга этся химическому растворению. Целью изобретения является повышение эффективности способа и снижение затрат времени на удаление солевых отложений в скважине, а также по вьлиение производительности устройства для удаления солевух отложений в скважине. Поставленная цель достигается тем что согласно способу удаления солевы отложений в скважине, включающему спуск скребка-снаряда в колонну на- сосно-компресс.орных труб и закачку реагента в турбулентном режиме в кольцевую щель, образованную между скребком-снарядом и колонной насосно компрессорных труб, перед спуском скребка-снаряда в колонну насосно,компрессорных труб последнюю заполня ют шароообразующими элементами и перемещают их к забою совместно со скребком-снарядом. Кроме того, на шарообразные элементы периодически воздействуют плас товым агентом или агентом, подаваемы /1 с поверхности. Устройство для удаления солевых отложений в скважине, включающее скребок-снаряд, снабжено шарообразными элементами, нижний из которых связан со скребком-снарядом и- имеет диаметр больше проходного сечения низа колонны насосно-компрессорных труб. На чертеже дана схема, реализующая способ. Схема включает забой скважины 1 с эксплуатационной 2 и лифтовой 3 НКТ, в последней из которых образован осадок солей Ссолеотложение ) 4, низ колонны имеет проходное сечение 5. Между колоннами расположен пакер 6. На осадок солей 4 опущен скребок-снаряд 7, соединенный гибкой связью 8 с шарообразным элементом (.шаром 9. Между скребком-снарядом 7 и шарообразным элементом 9 размещены шарообразные элементы (шары) 10, как плавающие в реагента 11, так и с плотностьк) больше, чем плотность реагента. Схема также включает проволоку 12, на которой спускается скребок-снаряд 7 вместе с шарообразными элементами 9 и 10. Пример. Перед осуществлением предложенного способа удаления осадка солей необходимо помимо комплекта основного оборудования (лубрикатора, агрегата для закачки реагента, лебедки и др.) иметь также набор разных диаметров шаров и снаряд-скребок. Кроме того, у мастера должна быть программа работ по удалению осадка солей в конкретной скважине, которая включала бы следующие исходные данные, предварительно полученные по данной скважине: химический состав, отметки верха и низа и общую высоту осадка солей, профелиметрию колонны НКТ по Длине, включая высоту осадка солей, приемистость и пластовое давление продуктивного пласта, наличие или отсутствие гидравлической связи колонны НКТ с затрубьем и т.п. Если некоторые из этих данных отсутствуют, то. их необходимо установить в процессе проведения работ. В колонну 3 НКТ через лубрикатор (не показан) на.проволоке 12 опускают шары 9 и 10 совместно со скребком-снарядом 7 . При этом количество шаров, необходимое для удаления солеотложения, должно определяться, исходя из общей высоты осадка солей 4 и потребного их количества на один погонный метр солеотложения, равного 5 шт. (принято на основе исследований). Максимальный диаметр шаров 9 и 10.выбирают на основе данных профелиметрии с целью возможности помещения их в полость колонны 3 НКТ с минимальным, сечением осадка солей 4. Выбор конструкции шаров 9 (полых или литых, т.е. с весом их меньше или больше веса вытесненной ими жидкости) определяется с учетом следующих конкретных особенностей скважины на данный период разработки месторож-. дения:. пластового давления газа (т.е при низком пластовом давлении имеетс возможность заглушить газовый, плас жидкостью-реагентом и потерять скважи ну, а также запасы в ней газа и поэт му применяют шары с плотностью боль Ъ е/чемг плотность жидкости, котор ае перемещают в пределах осадка .пластовой энергией газа); конструкцией скважины, позволяющей, например, с помощью клапана-отсекателя отсечь лиф товую колонну от необсаженного ствола скважины и пласта, а также производить при условии сообщения ее с затрубьем перемещение шаров газом из шлейфа в пределах Высоты осадка солей 4 (в этом случае имеется возможность применять те и другие гаары приемистостгью продуктивного пласта (при большой приемистости невозможно создать столб реагента в стволе скважины, поэтому применяют шары с плотностью меньше, чем плотность реагента); отсутствием необходимого количества реагента в период ремонта скважины и высокой стоимости последнего (применяют литые шары, перемещаемые в пределах высоты .осад |Ка солей пластовой энергией газа, а если есть связь с затрубьем, то можно использовать также газ из шлейфа при отсутствии сообщения с забоем в последнем случае); высокой стоимостью реагента, например, трилона Б, отражающейся на экономических показателях ремонта, требующей кратковременных взаимодействий с ограниченными объемами реагента и более длительных после них механических воздействий на осадок шарами (литыми) пЬ принципу шаровой мель ницы - используют пластовую энергию газа, при наличии гидравлической св ;зи с затрубьем - реагент или газ из шлейфа. Далее скребок устанавливают на солеотложение 4, в полость которого входят шары 9 и 10. Причем шар 9, удерживаемый гибкой связью 8, поддерживает шары 10 (при условии отсутствия преграды на выходе колон ны 3) и не дает возможности вываливаться им из колонны 3.Далее в колонну 3 закачивают реагент 11, с по нятием уровня которого шары 9 и 10 поднимаются вверх до скребка-снаряд 7. При прекра1цении 11одачи реагента 11 и ухода последнего в пласт, шары 9 и 10 под воздействием силы тяжести опускаются вниз. Как при подъеме, так и при опускании шары 9 и 10 производят механическую рабо по разрушению осадка солей 4, сняти продуктов реакции со стенок осадка. Одновременно производится удаление механических включений совместно с гидрофобными пленками, прёпятсвующих контакту реагента с солью. В момент обтекания шаров реагентом . величивается его скорость, в резульате чего-увеличивается скорость астворения соли. Вместе с тем шары 9 и 10, являясь одновременно местым сопротивлением, увеличивают врея контакта реагента с солью, в результате чего более полно используется концентрация уходящего в пласт реагента. Вариант предложенного способа удаления солей с помощью опускаемых в колонну 3 НКТ литых шаров принципиально по своим приемам не отличается от варианта использования полых шаров и может быть применен р описанных выше условиях (возможность задавливания скважины, малое пластовое давление, дефицит дорогого реагента и т.д.). Каждый цикл работы по удалению осадков солей предложенным способом состоит: из спуска в колонну 3 НКТ оборьшования (снаряда с шарами 9 и 10) на солеотложение, закачки в эту же колонну реагента и формирование его в виде кольцевой турбулентной струи, разделяемой на отдельные струи с необходимым перепадом давления в колонне 3 НКТ, выдержки скважины в течение определенного времен.и на реакции (время выдержки скважины на реакции определяется в зависимости от конкретных вышеописанных в скважине исходных данных), механического перемещения шаров под воздействием пластовой энергии газа (или газа и другого рабочего флюида, например реагента, закачиваемых с поверхности в затрубье скважины), замера местоположения снаряда (т.е. верхней, отметки осадка солей). ПослеД5н)щие циклы по удалению осадка Солей содержат те же операции, про- водимые во времени с заданным количеством реагента, последовательно и подробно описанные в программе по проведению работ для каждой скважины с ytjeTOM конкретных исходных данных, упомянутых выше. После каждого цикла проводимых работ по удалению осадка солей 4 производят контроль за его высотой с учетом высоты, занимаемой в колонне 3 шарами 9 и 10. Удаление осадка солей считается полностью законченным тогда, когда скребок-снаряд ifia4нет опираться на шары 9 и 10,-(в наличия в колонне 3 сужения,препятствунядего свободному выходу шаров в необсаженный ствол скважины), или скребок-снаряд будет опираться на внутреннее сужение у башмака колонны 3. Для определения эффективности удаления осадков солей предложенным способом были проведены опыты, В качестве осадков труднорастворимых солей, имитирующих нaiypныe,

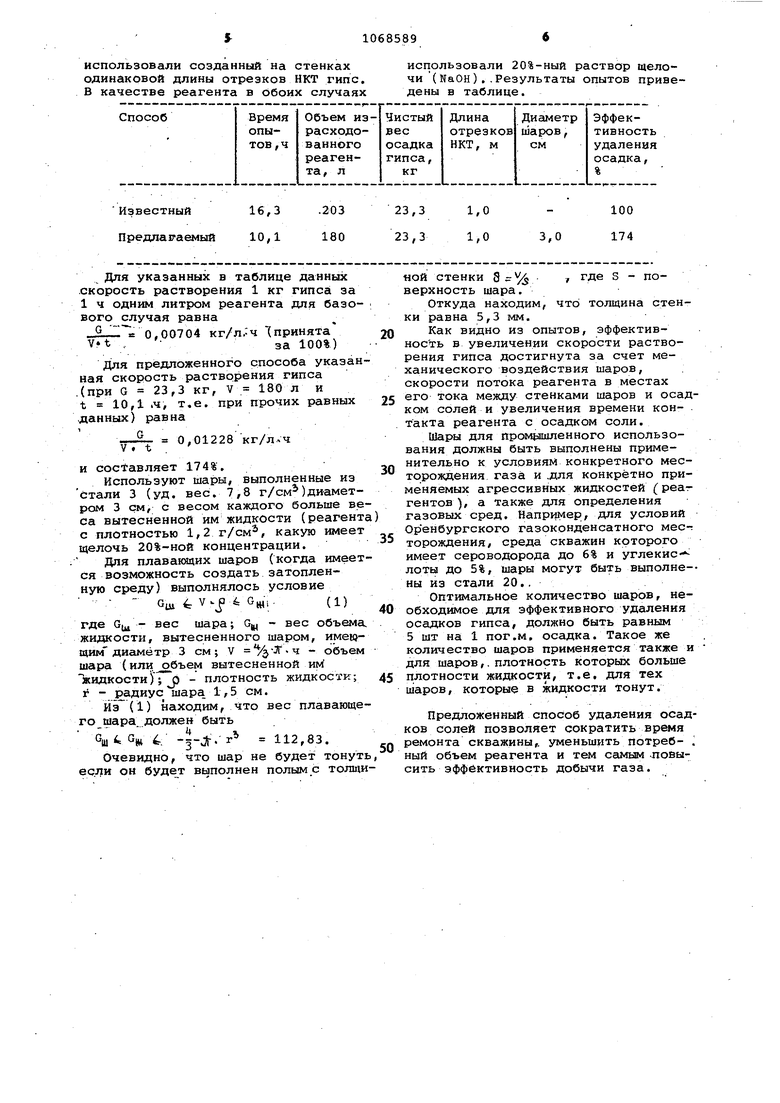

использовали созданный на стенках одинаковой длины отрезков НКТ гипс. В качестве реагента в обоих случаях

использовали 20%-ный раствор щелочи (NaOH)..Результаты опытов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки скважинных труб от солеотложений и устройство для его осуществления | 1981 |

|

SU1038468A1 |

| Способ удаления и предотвращения отложения солей в скважине, эксплуатирующейся штанговым глубинным насосом | 2021 |

|

RU2762640C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ОЧИСТКИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627520C1 |

| Клапан обратный электроцентробежного насоса для очистки погружного оборудования от осадков и способ ее осуществления | 2019 |

|

RU2737750C2 |

| КЛАПАН ДЛЯ ЗАКАЧКИ ЖИДКОСТИ В СКВАЖИНУ | 2019 |

|

RU2734286C1 |

| Способ очистки от парафиновых отложений в скважине | 2020 |

|

RU2731763C1 |

| Способ удаления отложений хлорида натрия в подземном газопромысловом оборудовании | 1988 |

|

SU1596077A1 |

| Способ предупреждения солевых отложений в лифтовых трубах газовых скважин | 1986 |

|

SU1432198A1 |

| СПОСОБ УДАЛЕНИЯ РАДИЯ ИЗ ПЛАСТОВОГО ФЛЮИДА И ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ СОЛЕЙ РАДИЯ НА СТЕНКАХ СКВАЖИНЫ | 2017 |

|

RU2667253C1 |

| ЛАБОРАТОРНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ СТЕНД ДЛЯ ОЦЕНКИ СТОЙКОСТИ ВНУТРЕННИХ ПОКРЫТИЙ НЕФТЕПРОМЫСЛОВЫХ ТРУБ К НЕОРГАНИЧЕСКИМ СОЛЕОТЛОЖЕНИЯМ | 2023 |

|

RU2825169C1 |

1. Способ удаления солевых отложений в скважине, включающий спуск скребка-снаряда в коло-нну насосно-компрессорных труб и закачку реагента в турбулентном режиме в кольцевую щель, образованную междУ) скребком-снарядом и колонной насосно-компрессорных труб/ о т Л(И ч аю щ и и с я тем, что, с целью повышения эффективности способа и снижения затрат времени на удаление соле-, вых отложений в скважине, перед спуском скребка-снаряда в колонну насосно-компрессорных труб последнюю заполняют шарообразными элементами и перемещают их к забою совместно со скребком-снарядом. 2. Способ удаления солевых отложений в скважине по п.1, отличающийся тем, что на шарообразные элементы периодически воз- действуют пластовым агентом или агентом, подаваемым с поверхности. 3k Устройство для удаления солевых отложений в скважине, включающее ескребок-снаряд, отличающе с я тем, что, с целью повышения (Л его производительности, оно снабжено шарообразными элементами, нижний из которых связан со скребком-снарядом. и имеет диаметр больше проходного сечения низа колоннынасосно-компрес- s сорных труб. 3 ЭО :л эо х

Для указанных в таблице данных .скорость растворения 1 кг гипса за 1 ч одним литром реагента для базового случая равна ,00704 кг/л.:ч принята V«t .. за 100%) Для предложенного способа указан ная скорость растворения гипса .(при G 23,3 кг, V . 180 л и t 10,1 ,ч, т.е. при прочих равных .данных) равна .G 0,01228 И составляет 174%. Используют шары, выполненные из стали 3 (уд. вес. 7,8 г/см)диаметром 3 см, с весом каждого больше ве са вытесненной им жидкости (реагент с плотностью 1,2 г/см, какую млеет щелочь 20%-ной концентрации. Для плавающих шаров (когда имеет ся возможность создать затопленную среду) выполнялось условие - GUI 4 V-jJ 4 Ощ-;.(1) где Ощ - вес шара; Оц - вес объема жидкости, вытесненного шаром, имеющим диаметр 3 см; V - объем шара (или.бьем вытесненной им жидкости); 0 - плотность жидкости; г - радиус шара 1,5 см. Йэ (1) находим, что вес плавающе го шара должен быть - Ъ %4 % 4 -5-J-. г 112,83. Очевидно, что шар не будет тонут если он будет выполнен полым с толщ ной стенки 8- , где S - поверхность шара. Откуда находим, чтЬ толщина стенки равна 5,3 мм. Как видно из опытов, эффективность в увеличении скорости растворения гипса достигнута за счет механического воздействия шаров, скорости потока реагента в местах его тока между стенками шаров и осадком солей и увеличения времени контакта реагента с осадком соли. Шары для прол лшленного использования должны быть выполнены применительно к условиям конкретного месторождения газа и .для конкретно применяемых агрессивных жидкостей (реагентов ), а Также для определения газовых сред. Например, для условий Оренбургского газоконденсатного мес-г торождения, среда скважин которого имеет сероводорода до 6% и углекислоты до 5%, шары могут быть выполне-ны из стали 20.. Оптимальное количество шаров, необходимое для эффективного удаления осадков гипса, должно быть равным 5 шт на 1 пог.м. осадка. Такое же количество шаров применяется также и для шаров,, плотность которьис больше плотности жидкости, т.е. для тех шаров, которые в жидкости тонут. Предложенный способ удаления осадков солей позволяет сократить время ремонта скважины,, уменьшить потреб- , ный объем реагента и тем .повысить эффективность добычи газа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ 1058453, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке №3266979/22-03, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-23—Публикация

1982-03-29—Подача