О

ч

о

ND Изобретение относится к нанесению химических покрытий, в частности сплавов на основе никеля. Известен способ химического осаждения сплава никель-фосфор в раство,ре, содержащем соль никеля, гипофосфит натрия и различные добавки, например стабилизаторы, ускорители, буферирующие вещества СИ. Однако полученные при этом покрытия обладают недостаточно хорошей паяемостью. Наиболее близким к предлагд емому по технической сущности и достигаемому результату является способ химического осаждения сплава никельфосфор из раствора, содержащего суль фат никеля, гипофосфит натрия, уксус нокислый натрий, уксусную кислоту и тиомочевину при 85-95 С и рН 4,35,0 Г21. Однако осаждаемые покрытия характеризуются неудовлетворительной паяемостью, которая еще более ухудшаетс при их термообработке. Цель изобретения - получение блес тящих покрытий сплава никель-фосфор. кадмий с улучшенной паяемостью. Указанная цель достигается тем,ч согласно способу химического осаждения сплавов на основе никеля из раствора, содержащего сульфат никелд, гипофосфит .натрия, уксуснокислый натрий, уксусную кислоту и тиомо чевину при 85-95 0 и рН 4,3-5,0, в раствор за 15-20 мин до окончания |;процесса осаждения покрытия вводят соединение двухвалентного кадмия в количестве 1, 10 -4 .10 моль/л в пересчете на кадмий. В качестве соединения двухвалентного кадмия в раствор можно вводить любую его водорастворимую соль, например CdClj; , ионы кадмия можно вводить в раствор также путем растворения металлического кадмия. При концентрации соединения двухвалентного кадмия в растворе менее 1 10 моль/л снижается паяемость покрытий, а при увеличении концентрации более 1 10 моль/л скорость осаж дения покрытий снижается при сохранении того же самого коэффициента растекания. Концентрация двухвалентного кадмия в растворе через 1 ч после начала практически равна нулю в связи с чем введение ионов кадмия в pajcTBOp менее чем за 10 и более чем за 30 мин до окончания процесса осаждения приводит к ухудшению паяемости покрытий за счет снижения скорости включения ионов кадмия в осадок . При осуществлении способа используют раствор, содержащий, г/л: Сульфат никеля 20-30 Гипофосфит натрия 20-25 Уксуснокислый натрий 10-15 Уксусная кислота 6-10 Тиомочевина До 0,003 в который за 15-20 мин до окончания осаждения пЬкрытия вводят соединение двухвалентного кадмия. Детали, например, из СТ-3 погружают в раствор химического никелирования, содержащий, г/л: Сульфат никеля20 Гипофосфит натрия 25 Уксуснокислый натрий 10 Уксусная кислота 6,5 Тиомочевина0,003 в котором при 90 и рН 4,3-5,0 в течение 40 мин при плотности загрузки 1 наносят покрытие необходимой толщины. За 15-20 мин до окончания процесса осаждение в раствор дополнительно вводят соединение двухвалентного кадмия и осаждение ведут при тех же самых условиях. Промытые и высушенные детали подвергают термообработке при 100, 200 и ЗООс, после чего паяемойть покрытий оценивают по величине коэффициента растекания припоя ПОС-61 Ко и спирт.ово-канифольного флюса ЛТИ-210 и (тУ 84-406-73 в соответствии с ОСТ 4ГО-033,200 (приложение 4). Для введения в раствор ионов кадмия навеску металлического кадмия 1,124 г растворяют в 20-25 мл азотной кислоты (1:1), раствор выпаривают доОбъема 2-3 мл, приливают 16 мл соляной кислоты плотность 1,19 г/см) и вновь выпаривают до небольшого объема. Выпаривание повторяют дважды, добавляя каждый раз по 5 мл соляной кислоты. После охлаждения к раствору приливают 50 мл соляной кислоты и полученный раствор доводят .до 1 л. Раствор имеет концентрацию ионов к а дмия 1 1СГ моль /л. Данные примеров 1-9 осуществления способа представлены в таблице. Как видно из данных таблицы, увеличение концентрации ионов кадмия от IlO до 410 моль/л приводит . к увеличению содержания кадмия в сплаве от 0,1 до 0,4% и снижению скорости осаждения покрытий. Покрытия, полученные при концентрации ионов кадмия в растворе 110 4 -10 моль/л, имеют кЪЭффициент растекания более 1.

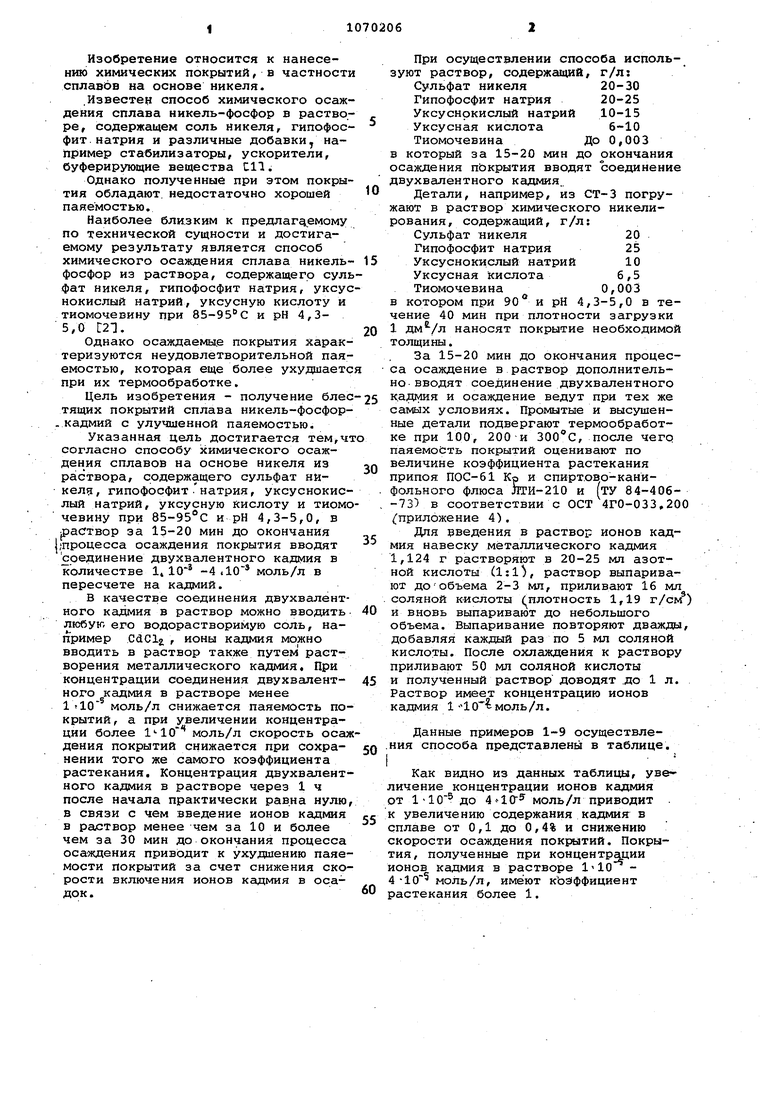

Концентрация соединения двухвалентного кадмия в пересчете на кадмий,моль/л 1СГ® 0,5 1,0 4,0 6,0 2,0 2,0 2,0

20 20 20 15

20 Скорость осаждения, 27 26,5 мкм/ч 40 42 Блеск покрытий,% Содержания кадмия 0,05 0,1 0,25 0,40 в осадке, % Коэффициент растекания припоя Кр на свежеосажденных 0,98 1,22 1,20 1Д2 покрытиях после термообработки при ЮОС 1,08 1,15 1,05 1,02.1,03 при 200°С 1,131,131,131,05 при 0,96 1,10 1,30 1,18

2,0

10 30

25 2 1,15 0,95 0,98 0,9 1,06 0,91 1,0 0,31 1,03. 1,10,980,99 0,31 1,05 1,08 0,9.0,97 0,31

| название | год | авторы | номер документа |

|---|---|---|---|

| Кислый водный раствор химического никелирования | 1983 |

|

SU1135804A1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ | 2005 |

|

RU2293137C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-АЛМАЗНОГО ПОКРЫТИЯ | 2016 |

|

RU2639411C2 |

| СПОСОБ ПОДГОТОВКИ ДЕТАЛЕЙ ПОД ПАЙКУ | 2013 |

|

RU2569858C2 |

| СОСТАВ ЭЛЕКТРОЛИТА И СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ СИСТЕМЫ "НИКЕЛЬ-ФОСФОР-ВОЛЬФРАМ" | 2021 |

|

RU2792096C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТНОГО ПОКРЫТИЯ НА СТАЛИ МЕТОДОМ ХИМИЧЕСКОГО ОСАЖДЕНИЯ | 2013 |

|

RU2544334C1 |

| Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения | 2018 |

|

RU2699699C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

СПОСОБ ХИМИЧЕСКОГО ОСАЖдаНИЯ СПЛАВОВ НА QHOBE НИКЕЛЯ из раствора, содержащего сульфат никеля, гипофосфнт натрия,уксуснокислый натрий, уксусную кислоту и тиомочевину при 85-95°С и рН ,0, отличающийся тем, что, с целью получения блестящих покрытий сплавом никель-фосфоркадмий с улучшенной паяемостью, в раствор за 15-20 мин до окончания процесса осаждения покрытия вводят соединение двухвалентного кадмия в количестве 4 10 моль/л в пересчете на кадмий.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шалкаускас М | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Л., | |||

| Химия, 1972, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Покрытия металлические и неметаллические неорганические | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-01-30—Публикация

1982-07-14—Подача