Изобретение относится к горнодобывающей промышленности и может быть использовано при разработке трещиноватых неустойчивых месторождений полезных ископаемых.

Известен сейсмоакустический способ определения свойств горных пород, основанный на прозвучивании горного массива ультразвуковыми волнами, когда излучатель и приемник устанавливаются в отдельных скважинах, пробуренных на определенном расстоянии друг от друга 1.

Недостатком этого способа является низкая его точность, так как физико-механические свойства горного массива рпределяются косвенными характеристиками, а именно изменением скорости прохождения упругих колебаний между скважинами, измерение которых требует сложной и громоздкой аппаратуры, а также высокой тру-доемкостью работ на бурение специальных скважин.

Наиболее близким по технической сущности к предлагаемому изобретению является способ контроля степени упрочнения горного массива, включающий измерение модуля деформации горных пород до и после нагнетания скрепляющего состава через скважину и сравнение полученных данных. После упрочнения в массиве выбуриваются контрольные скважины на некотором расстрянии от нагнетательных скважин, по которым аналогичным образом определяется модуль деформации упрочненного массива. Сопоставление модуля деформации массива до и после упрочнения позволяет судить о степени повышения его устойчивости 2.

Однако для контроля степени упрочнения массива необходимо бурение новой скважины, перестановка герметизатора в эту скважину и определение физико-механических свойств массива в районе новой скважины, т. е. известный способ имеет высокую трудоемкость работ. Кроме того недостатками известного способа являются низкая точность измерений параметров упрочнения массива, так как контрольная скважина пробуривается на некотором расстоянии от нагнетательной скважины, и отсутствие контроля за процессом упрочнения горного массива.

Целью изобретения является повышение точности.

Указанная цель достигается тем, что согласно способу контроля степени упрочнения горного массива, включающему измерение модуля деформации горных пород до и после нагнетания скрепляющего состава через скважину и сравнение полученных данных, все измерения проводят в месте установки инъектора, при этом в процессе нагнетания измеряют величину противодавления массива на инъектор и прекращают нагнетание при стабилизации величины противодавления.

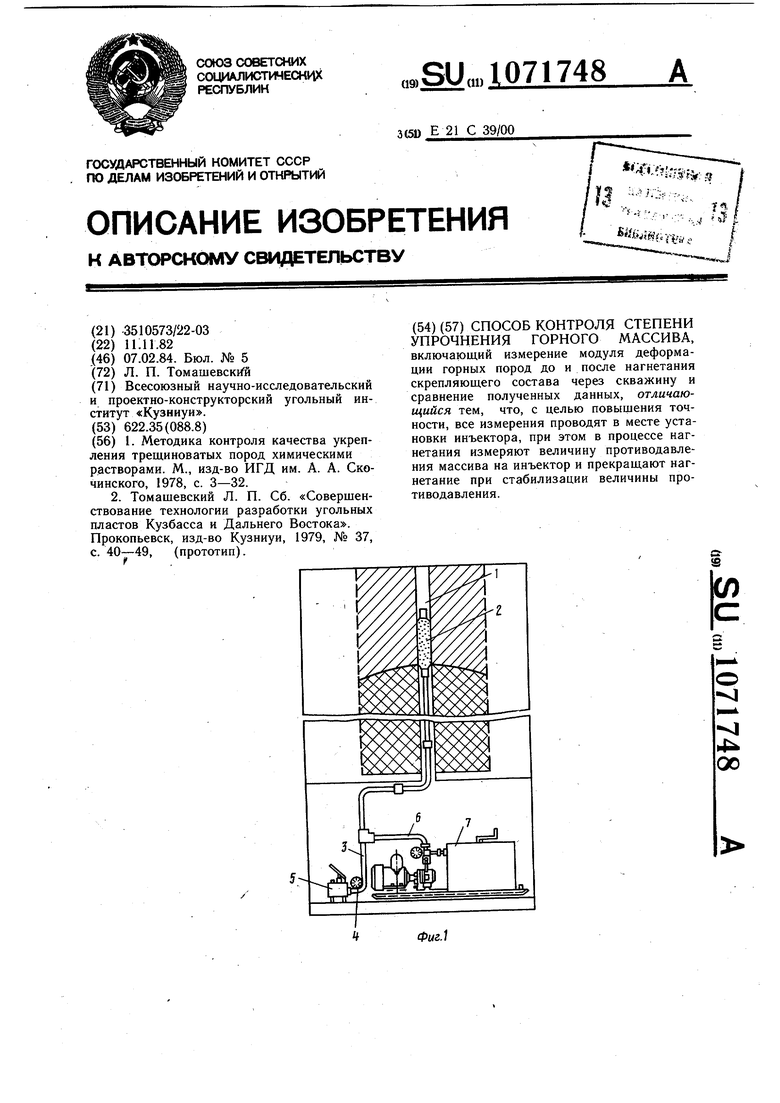

На фиг. 1 представлена схема размещения оборудования для нагнетания скрепляющего раствора и контроля степени упрочнения массива; на фиг. 2 - схема размещения нагнетательных скважин в пласте.

Упрочнение горного массива производится следующим образом.

В нарушенном массиве, подлежащем упрочнению, бурятся последовательно скважины 1, в которые устанавливается гидравличе

ский инъектор 2, имеющий обособленную гидравлическую систему для его распора в скважине. Инъектор одним (в«утренним) трубопроводом 3 присоединен к регистрирующему магнометру 4 и ручному гидравлическому насосу 5, а другим (наружным)

трубопроводом 6 - к нагнетательной установке 7. Расположение скважин I принимается таким, чтобы расстояние между скважинами Е было меньше диаметра D распространения скрепляющего состава (фиг. 2 После установки инъектора 2 в скважине рабочая жидкость ручным гидравлическим насосом 5 подается в инъектор для его распора и определения модуля деформации. Модуль деформации массива определяется по величине давления в распорной

гидросистеме инъектора и расходу рабочей жидкости на деформирование массива по формуле

Ед 0,6(760 ),

н - VT

где Ед - модуль деформации массива,

кгс/см ;

р -давление в гидравлическом инъекторе при деформировании массива, кгс/см ;

Рд - начальное давление в инъекторе при запирании скважины,

кгс/см ;

VM-Расход жидкости, закачиваемой в гидравлический инъектор в данном интервале Р - Р , мл; V,-4acTb объема жидкости, расходуемая на деформирование коммуникации гидросистемы при нагружении массива в том же интервале, мл.

После определения модуля деформации

массива до его упрочнения, инъектор 2 распирают в скважине 1, создав в нем давление насосом 5 Б 2-3 МПа. Затем через инъектор в скважину подают скрепляющий состав под давлением 4-10 МПа.

По мере заполнения трещин в горном

массиве скрепляющим составом происходит его проникновение в зону установки инъектора. При этом давление в герметизирующей системе инъектора нарастает, что регистрируется манометром 4. -Нарастание

давления происходит до тех пор, пока не произойдет гидроразрыв призабойной зоны пласта. Давление нагнетаемой жидкости начинает падать .и процесс упрочнения маесива, прекращают. После затвердевания скрепляющего состава вновь определяют модуль деформации массива гидравлическим инъектором 2 в том же месте. Значение модуля деформации упрочненного массива сравнивают с модулем деформации неупрочненного массива и судят о степени его упрочнения

EL

п,

Е

-модуль деформации упрочненного

где

массива;

Е

-модуль деформации неупрочнен Аного массива, кгc/cм ;

П

;- показатель степени упрочнения

массива.

Применение предлагаемого способа контроля степени упрочнения массива позволяет исключить бурение контрольных скважин в упрочненном массиве и повысить точность определения деформационных свойств Тиассива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ГОРНЫХ ПОРОД ЦЕМЕНТАЦИЕЙ | 1992 |

|

RU2047774C1 |

| СПОСОБ ОЦЕНКИ НЕРАВНОМЕРНОСТИ РАСПРЕДЕЛЕНИЯ ПОГЛОЩАЮЩЕЙ СПОСОБНОСТИ МАССИВА ГОРНЫХ ПОРОД | 1992 |

|

RU2041358C1 |

| СПОСОБ УПРОЧНЕНИЯ МАССИВА ГОРНЫХ ПОРОД | 1994 |

|

RU2085744C1 |

| Способ определения степени упрочнения малоустойчивой кровли горных выработок | 1989 |

|

SU1724881A1 |

| Способ упрочнения горного массива | 1977 |

|

SU619674A1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК | 2004 |

|

RU2283959C2 |

| Способ крепления горных выработок | 1987 |

|

SU1684506A1 |

| СПОСОБ УПРОЧНЕНИЯ ТРЕЩИНОВАТЫХ ГОРНЫХ ПОРОД | 2008 |

|

RU2387838C1 |

| Способ упрочнения горных пород | 1991 |

|

SU1807213A1 |

| Способ поддержания выработок основания блока | 1985 |

|

SU1298385A1 |

СПОСОБ КОНТРОЛЯ СТЕПЕНИ УПРОЧНЕНИЯ ГОРНОГО МАССИВА, включакзщий измерение модуля деформации горных пород до и после нагнетания скрепляющего состава через скважину и сравнение полученных данных, отличающийся тем, что, с целью повыщения точности, все измерения проводят в месте установки инъектора, при этом в процессе нагнетания измеряют величину противодавления массива на инъектор и прекращают нагнетание при стабилизации величины противодавления. vj СХ)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Методика контроля качества укрепления трещиноватых пород химическими растворами | |||

| М., изд-во ИГД им, А | |||

| А | |||

| Скочинского, 1978, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Томашевский Л | |||

| П | |||

| Сб | |||

| «Совершенствование технологии разработки угольных пластов Кузбасса и Дальнего Востока | |||

| Прокопьевск, изд-во Кузниуи, 1979, № 37, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1984-02-07—Публикация

1982-11-11—Подача