Изобретение относится к технической физике и может быть использовано при определении теплофизических свойств материала.

Известен способ определения тепл физических свойств твердых тел, заключающийся в нагреве исследуемого тела подвижным точечным щеточником энергии, который перемещают с посТОЯ1ННОЙ скоростью относительного тела, регистрации температурного поля нагреваемой поверхности тела подвижным датчиком температуры, который перемещают вдоль поверхности тела с одинаковой с источником CKOfiocTbio с отставанием от источник и опредлении по аномалиям зарегистрированного распределения темпе-ратур областей твердого тела, отличающихся иэмененныл теплопроводностью и Температуропроводностью Г1

Недостатком этого способа является, узкая область его применения из-за того, что он не позволяет определять численные значения таких теплофйзических характеристик твердых тел, .как коэффициенты теплопроводности и температуропроводности.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ определения коэффициента теплопроводности материала, заключающийся в кагреве полубесконечных в тепловом отношении эталона и исследуемых образцов точечнЕлм источником энергии;, перемещаемым вдоль эталона и Образцов с постоянной скоростью, и регистрации в процессе нагрева каждого из рассматриваемых тел поля избыточных предельных температур поверхности тела позади источника на постоянном для всех тел расстоянии от точки нагрева 2.

Недостатком известного способа является ограниченность (узкая область его функциональных возможностей;:) , не позволяющая проводить комплексное определение теплофизических свойств материала.

Цель изобретения - расширеьие функциональных.возможностей способа за счет совместного определения коэффициентов теплопроводности и температуропроводности.

Цель достигается тем, что согласно способу определения теплофизических свойств материала, заключ-ающемуся в нагреве полубесконечных в тепловом отношении этсшона и исследуемых образцов точечным источником энергии;, перемещаемым вдоль этало,на и образцов с постоянной скоростью, и регистрации в процессе их нагрева поля избыточных предельных темлератур поверхности образца, в процессе нагрева двух эталонов.и исследуемых образцов регистрируют

профиль избыточных предельных температур поверхности образцов по линии, перпендикулярной направлению перемещения источника энергии, и по температурному профилю определяют температуру поверхности образца на линии его нагрева источником энегии , по температурному профилю каждого из исследуемых образцов определяют температуру, соответствующую точке пересечения данного профиля с Тб2мпературным профилем одного из эталонов, отмечают расстояние этой точки от линии нагрева, по температурному профилю другого эталона опредггляют температуру, соответствующую такому же расстоянию от линии нагрева, и по этим температурам определяют коэффициенты теплопроводности и температуропроводности исследуемых образцов.

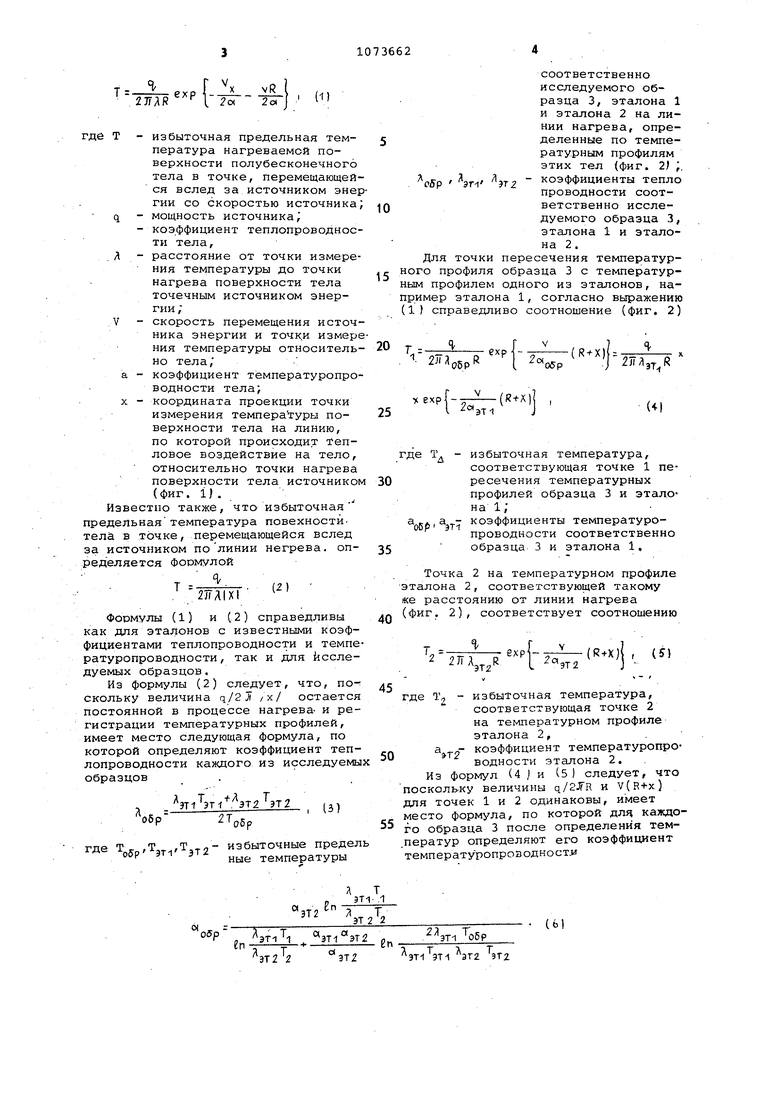

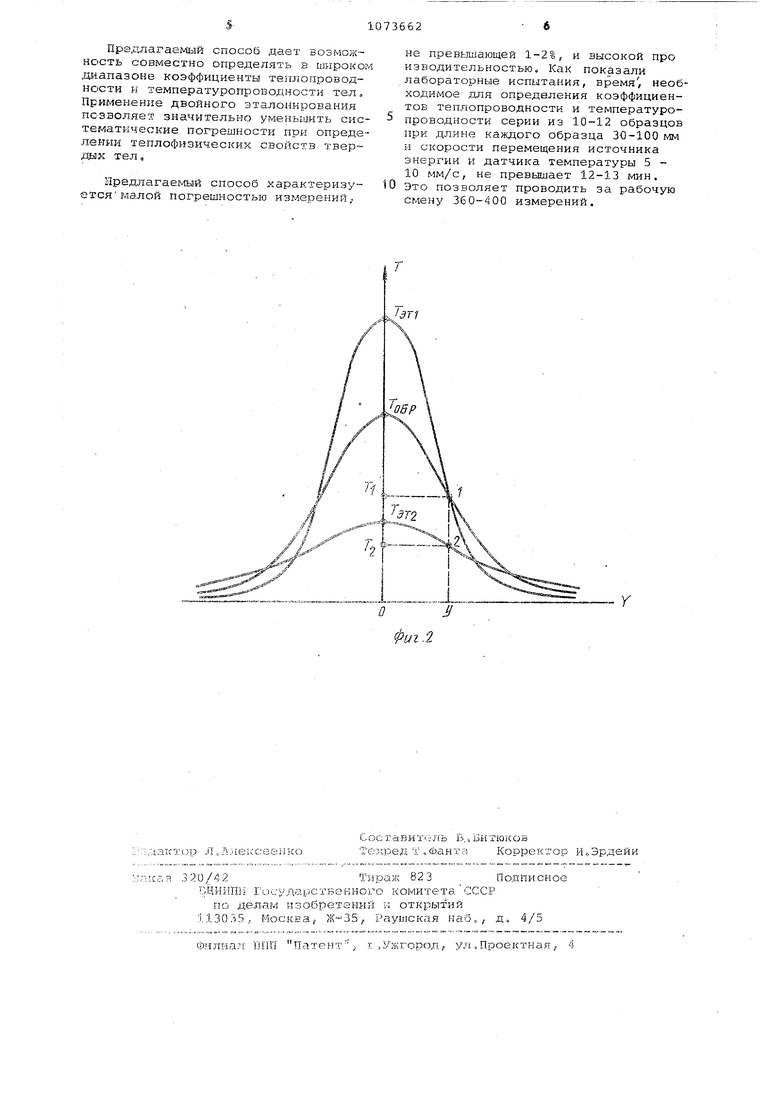

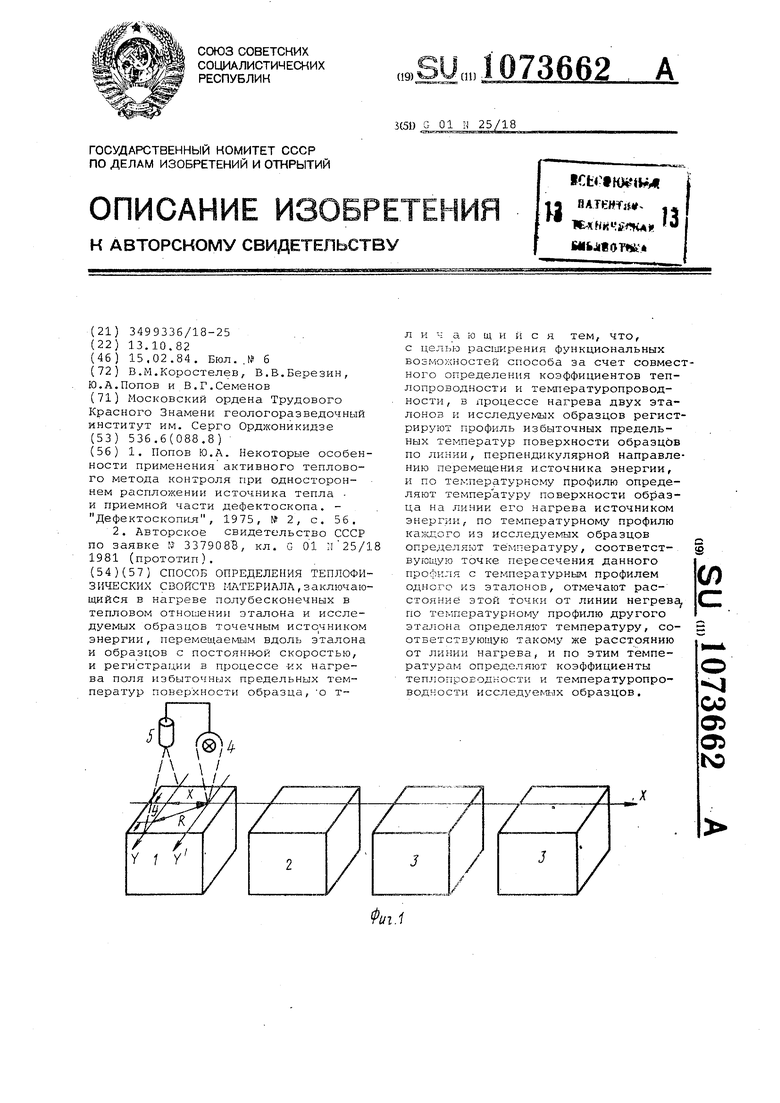

На фиг, 1 приведена схема располжения точечного источника энергии и датчика температуры относительно образцов и эталонов в процессе их нагрева; на фиг. 2 - профили избыточных предельных теглператур двух эталонов и одного из исследуемых образцов,

На фиг, 1 показаны два эталона 1 и 2 и исследуемые образцы 3, над которыми расположены точечный источник 4 энергии к датчик 5 температуры. Перемещение; источника 4 энергии и датчика 5 температуры осуществляется вдоль оси X, сканирование нагреваемых поверхностей при регистрации температурных профилей - вдол оси У.

Сущность предложенного способа заключается в следующем.

Два эталона 1 и 2 с известными теплофизнческими свойствами и исследуем ле образцы 3 нагревают точечным источником 4 энергии, который перемещают с постоянной скоростью относительно рассматриваемых твердых тел. Датчиком 5 температуры, жестко связанным с источником 4 эне гии, осуществляют сканирование поверхностей эталонов 1, 2 и образцов 3 по линии, перпендикулярной направлению перемещения источника 4 энергии и датчика 5 (фиг. 1). Для из рассматриваемых тел датчика 5 профиль избыточных предельных температур, соответствующих квазистационарному режиму нагрева, которые имеют вид, показанный на фиг, 2. 1звестно, что при негреве поверхности полубесконечного твердого тела подвижным точечным источником энергии избыточная предельная температура поверхности этого тела, в точке, перемещающейся вслед за источником энергии со скоростью, равной скорости источника, определя ется формулой f vR 1 Г 2o( ТЗГ где Т - избыточная предельная температура нагреваемой поверхности полубесконечного тела в точке, перемещающей ся вслед за источником эне гии со скоростью источника q - мощность источника; - коэффициент теплопроводнос ти тела, Д - расстояние от точки измере ния температуры до точки нагрева поверхности тела точечным источником энергии ; V - скорость перемещения источ ника энергии и точк.и измер ния температуры относитель но тела/ а - коэффициент температуропро водности тела X - координата проекции точки измерения температуры поверхности тела на линию, по которой происходит Тепловое воздействие на тело, относительно точки нагрева поверхности тела источнико (фиг. 1). Известно также, что избыточная предельнаятемпература повехностй. тела в точке, перемещающейся вслед за источником по линии негрева. определяется формулой .Г, 27ШхГ- ФОРМУЛЫ (1) и (2) справедливы как для эталонов с известными коэффициентами теплопроводности и темпе ратуропроводности, так и для исследуемых образцов. Из формулы (2) следует, что, по скольку величина q/2J /х/ остается постоянной в процессе нагрева- и регистрации температурных профилей, имеет место следующая формула, по которой определяют коэффициент теплопроводности каждого из исследуемы образцов . ЗТ1 ЭГ1 Э-Г2 ЭТ2 - избыточные предел где T irpVi 3T2 ные температуры р зтч- I

«п.т;77Г

этЛт

en 9Т2

Т

(ь1

. ОбР

ЗТ2 9Т2 соответственно исследуемого образца 3, эталона 1 и эталона 2 на линии нагрева, определенные по температурным профилям этих тел (фиг. 2) ,, p эг-1 коэффициенты тепло проводности соответственно исследуемого образца 3, эталона 1 и эталона 2 . я точки пересечения температурпрофиля образца 3 с температуррофилем одного из эталонов, нар эталона 1, согласно выражению справедливо соотношение (фиг. 2) ЛЬ..Р М Г Ьят . R ( (Я д - избыточная температура, соответствующая точке 1 пересечения температурных профилей образца 3 и эталона 1; а..- коэффициенты температуропроводности соответственно образца 3 и эталона 1. очка 2 на температурном профиле она 2, соответствующей такому асстоянию от линии нагрева . 2), соответствует соотношению () , (5 2Ti L 312 Т2 - избыточная температура, соответствующая точке 2 на температурном профиле эталона 2,. а х- коэффициент температуропро водности эталона 2. з формул (4 ) и (5) следует, что ольку величины q/2JR и v(R-t-x) точек 1 и 2 одинаковы, имеет о формула, по которой для, каждобразца 3 после определения темтур определяют его коэффициент ературопрозодностл

Предлагаемый способ дает возмол ность совместно опредделять в широком ди.апаэоке коэффициенты теплопроводности н температуропроводности тел, Применение двойного эталонирования позволяет значительно уменьшить систематические погрешности при определении теплофизических свойств твердык тел,

SIpeдлaгae дый способ характеризуетсярлалой погрешностью измерений,

не превышающей 1-2%, и высокой про иэводительностью. Как показали лабораторные испытания, время, необходимое для определения коэффициентов теплопроводности и температуропроводностк серии из 10-12 образцов при длине каждого образца 30-100 мм н скорости перемещения источника энергии и датчика температуры 5 10 мм/с, не превышает 12-13 мин,

Это позволяет проводить за рабочую смену 360-400 измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения температуропроводности твердых тел | 1984 |

|

SU1226235A1 |

| Способ определения теплофизических свойств материалов | 1982 |

|

SU1100549A2 |

| Способ определения теплофизических свойств материалов | 1982 |

|

SU1040392A1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТОЛЩИНЫ, ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ И ПОРИСТОСТИ МЕТАЛЛИЧЕСКОГО КАРКАСА ДВУХСЛОЙНЫХ ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2293946C1 |

| Способ определения температуропроводности материалов | 1982 |

|

SU1067419A1 |

| БЕСКОНТАКТНЫЙ АДАПТИВНЫЙ СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2000 |

|

RU2166188C1 |

| Способ определения теплопроводности материалов | 1984 |

|

SU1179186A1 |

| Способ определения теплофизических свойств материалов | 1983 |

|

SU1138722A1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТОЛЩИНЫ И ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ | 2001 |

|

RU2182310C1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2001 |

|

RU2208778C2 |

СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФ ЗНЧЕСКИХ СВОЙСТВ МАТЕРИАЛА,заключа щийся в нагреве полубесконечных в тепловом отношении эталона и иссле дуемых образцов точечным источнико энергии, перемещаегуым вдоль эталон и образцов с постоянной скоростью, и регистрации в процессе -их нагрева поля избыточных предельных температур поверхности образца, о тл и ч а ю щ и и с я тем, что, с целью расширения функциональных возмолностей способа за счет совместного определения коэффициентов теплопроводности и температуропроводности, в процессе нагрева двух эталонов и исследуемых образцов регистрируют профиль избыточных предельных температур поверхности обраэцбв по линии, перпендикулярной направлению перемещения источника энергии, и по .пepaтypнoмy профилю определяют температуру поверхности образца на линии его нагрева источником энергии, по температурному профилю каждого из исследуемых образцов определяют температуру, соответствующую точке пересечения данного профььтя с температурным профилем одного из эталонов, отмечают расстояние этой точки от линии негрева, по температурног-ii- профилю другого эталона определяют температуру, соотБетствующую такому же расстоянию от линии нагрева, и по этим температурам определяют коэффициенты теплопроЕодкости и температуропроводности исследуемых образцов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Попов Ю.А | |||

| Некоторые особен ности применения активного теплового метода контроля при одностороннем распложении источника тепла и приемной части дефектоскопа | |||

| Дефектоскопии, 1975, № 2, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЦИЛИНДРИЧЕСКИЙ ОБЪЕМНЫЙ РЕЗОНАТОР | 0 |

|

SU337908A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-02-15—Публикация

1982-10-13—Подача