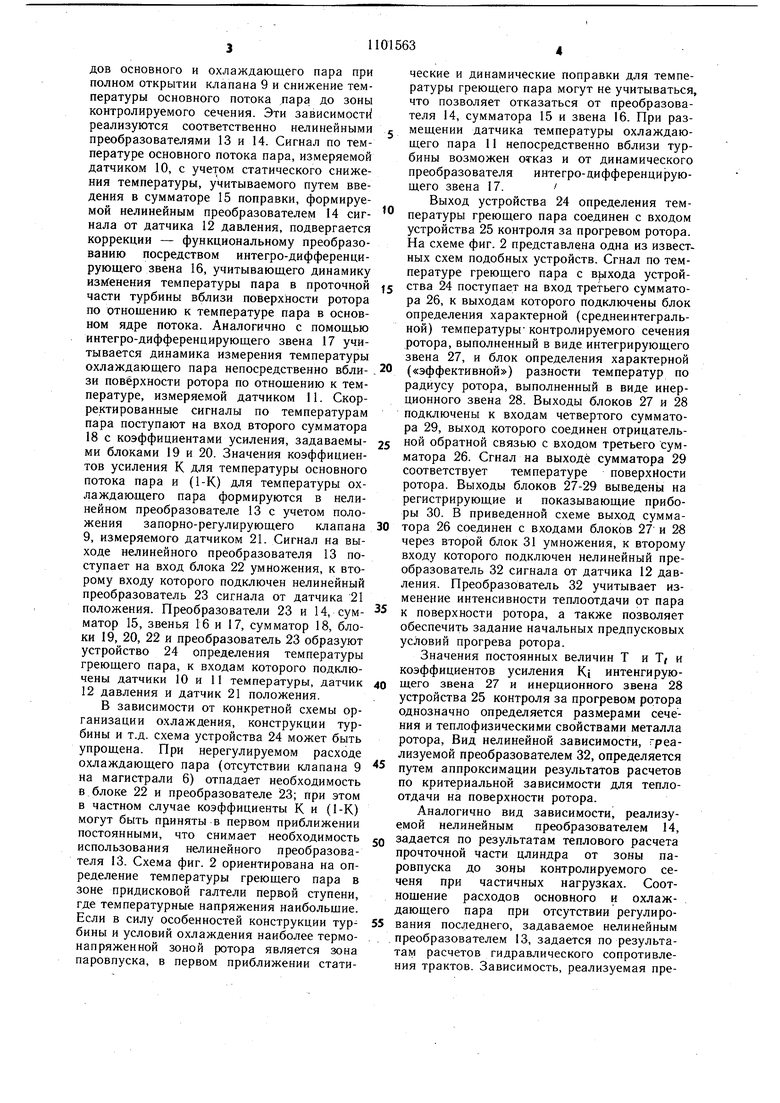

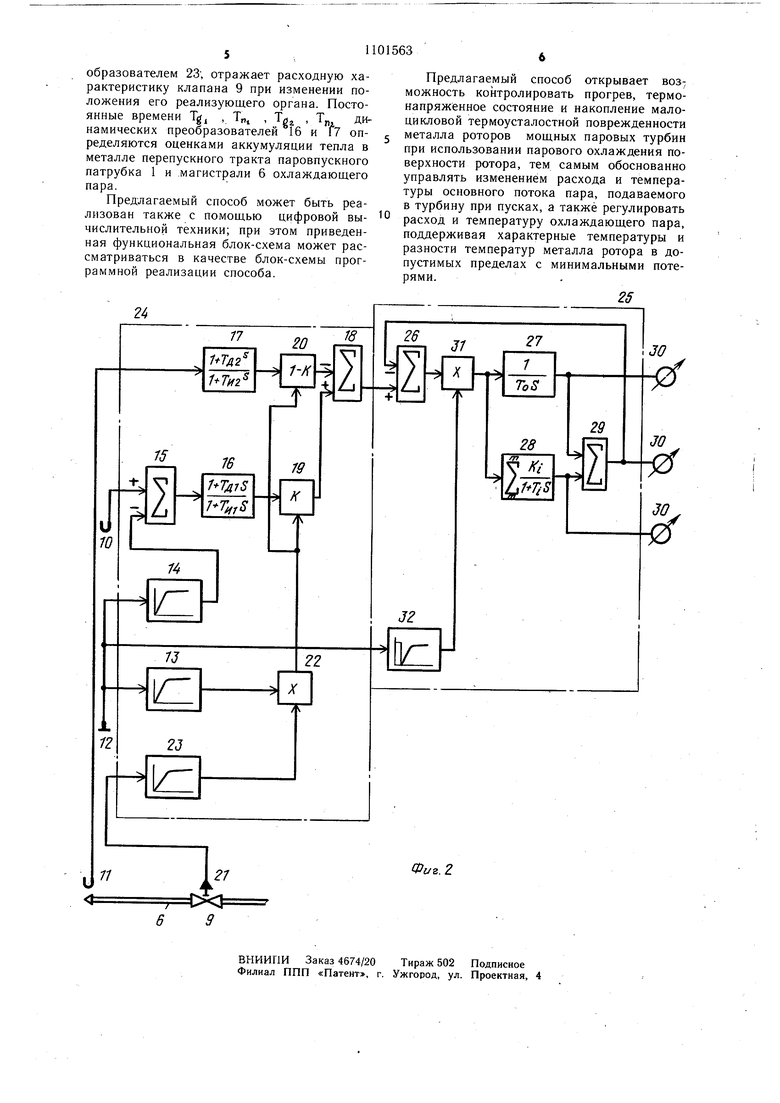

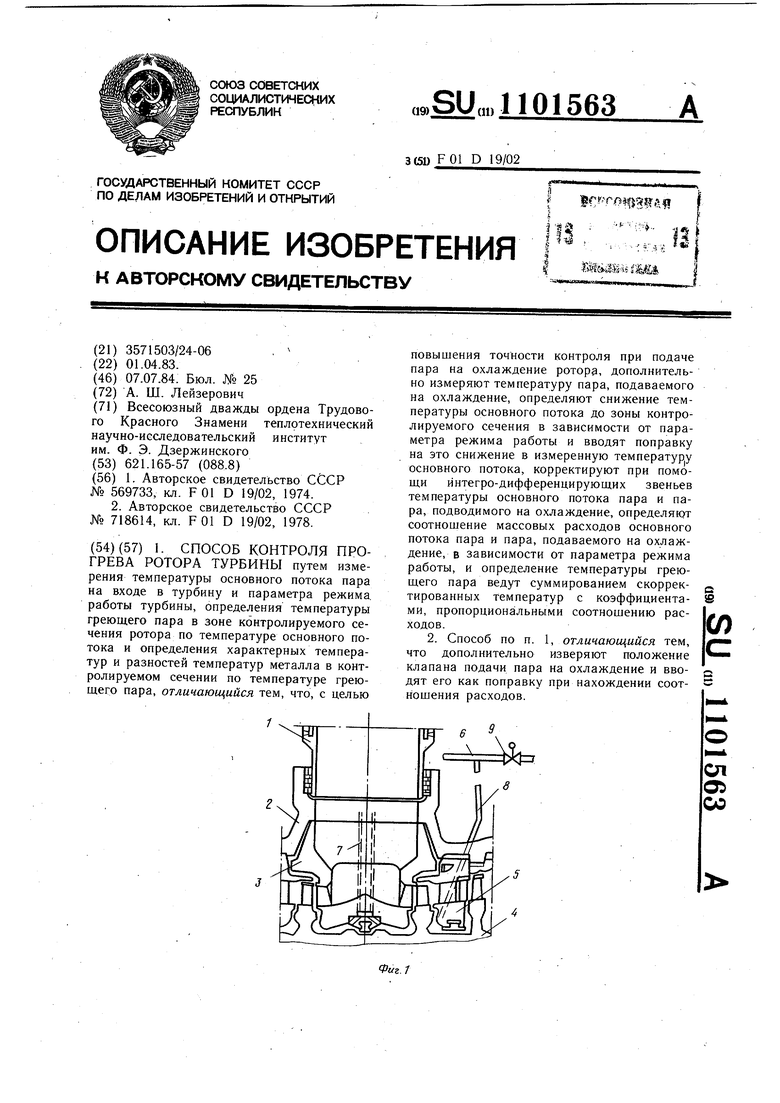

Изобретение относится к теплоэнергетике, а именно к контролю и автоматизации управления переходными режимами паровых турбин тепловых электростанций. Известны способы контроля прогрева ротора турбины путем измерения т.емпературы греющего пара в зоне контролируемого сечения ротора и путем функционального динамического преобразования этого сигнала по изменению измеряемой температуры определяют характерные температуры и разности температур металла в этом сечении, используемые в качестве показателей прогрева - температурного и термонапряженного состояния ротора 1. Недостатком этого способа является невозможность в ряде случае непосредственного измерения температуры греющего пара, например, у поверхности ротора за диском рабочей ступени. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ контроля прогрева ротора турбины путем измерения температуры основного потока пара на входе в турбину и параметра режима работы турбины, определения температуры греющего пара в зоне контролируемого сечения ротора по .температуре основного потока и определения характерных температур и разностей температур металла в контролируемом сечении по температуре греющего пара. В этом устройстве температуру греющего пара определяют путем введения поправки на статическое и динамическое наличия температуры греющего пара от измеряемой температуры, причем статическое отличие определяют по нелинейной зависимости от измеряемого параметра, характеризующего режим работы турбины, преимущественно давления пара в турбине 2. Недостатком известного способа является пониженная точность контроля при подаче пара на охлаждение ротора. Цель данного изобретения - повыщение точности контроля при подаче пара на охлаждение ротора. Поставленная цель достигается тем, что согласно способу контроля прогрева ротора турбины путем измерения температуры основного потока пара на входе в турбину и параметра режима работы турбины, определения температуры греющего пара в зоне контролируемого сечения ротора по температуре основного потока и определения характерных температур и разностей температур металла в контролируемом сечении по температуре греющего пара, дополнительно измеряют температуру пара. подаваемого на охлаждение, определяют снижение температуры основного потока до зоны контролируемого сечения в зависимости от параметра режима работы и вводят поправку на это снижение в измеренную температуру основного потока, корректируют при помощи интегро-дифференцирующих звеньев температуры основного потока пара и пара, подаваемого на охлаждение, определяют соотношение массовых расходов основного потока пара и пара, подаваемого на охлаждение, в зависимости от параметра режима работы, и определение температуры греющего пара ведут суммированием скорректированных температур с коэффициентом, пропорциональными соотнощению расходов. Дополнительно измеряют положение клапана подачи пара на охлаждение и вводят его как поправку при нахождении соотношения расходов. Описываемый способ может быть реализован средствами аналоговой или цифровой вычислительной техники. На фиг. 1 представлена схема организации парового охлаждения поверхности ротора двухпоточного цилиндра среднего давления мощной турбины; на фиг. 2 - функциональная блок-схема одного из возможных вариантов аналогового вычислительного устройства, реализующего описываемый способ. Основной поток пара после промежуточного перегрева через паровпускной патрубок 1, соединенный с наружным корпусом 2 цилиндра, поступает в пароприемную камеРУ 3 первых ступеней и, разделяясь на два потока, поступает на рабочие лопатки первой ступени ротора 4, далее - на направляющие лопатки диафрагм 5 вторых ступеней (эти диафрагмы 5 установлены на наружном корпусе 2) и т.д. Для снижения максимального уровня температур металла ротора к его поверхности подается пар из магистрали 6 охлаждающего пара по каналу 7 к зоне паровпуска и по каналам 8 к зонам диафрагменного уплотнения второй ступени каждого потока (показан подвод охлаждающего пара только для одного потока). На охлаждение подается пар из холодных ниток промперегрева, на магистрали охлаждающего пара 6 устанавливается запорно-регулирующий клапан 9. В качестве основной исходной информации контроля (фиг. 2) используются измерения температуры, основного потока пара, подаваемого в цилиндр турбины, температуры охлаждающего пара и параметра режима работы турбины (давления пара в турбине). Соответствующие датчики 10 и 11 температуры устанавливаются: в паровпускном патрубке 1 и на магистрали 6 охлаждающего пара за запорно регулирующим клапаном 9. Датчик 12 давления пара в турбине устанавливается, например, в том же паровпускном патрубке 1; измеряемое давление используется в качестве параметра, характеризующего соотношение расходов основного и охлаждающего пара при полном открытии клапана 9 и снижение температуры основного потока лара до зоны контролируемого сечения. Эти зависимости реализуются соответственно нелинейными преобразователями 13 и 14. Сигнал по температуре основного потока пара, измеряемой датчиком 10, с учетом статического снижения температуры, учитываемого путем введения в сумматоре 15 поправки, формируемой нелинейным преобразователем 14 сигнала от датчика 12 давления, подвергается коррекции - функциональному преобразованию посредством интегро-дифференцирующего звена 16, учитывающего динамику изменения температуры пара в проточной части турбины вблизи поверхности ротора по отношению к температуре пара в основном ядре потока. Аналогично с помощью интегро-дифференцирующего звена 17 учитывается динамика измерения температуры охлаждающего пара непосредственно вблизи поверхности ротора по отношению к температуре, измеряемой датчиком 11. Скорректированные сигналы по температурам пара поступают на вход второго сумматора 18 с коэффициентами усиления, задаваемыми блоками 19 и 20. Значения коэффициентов усиления К для температуры основного потока пара и (1-К) для температуры охлаждающего пара формируются в нелинейном преобразователе 13 с учетом положения запорно-регулирующего клапана 9, измеряемого датчиком 21. Сигнал на выходе нелинейного преобразователя 13 поступает на вход блока 22 умножения, к второму входу которого подключен нелинейный преобразователь 23 сигнала от датчика 21 положения. Преобразователи 23 и 14, сумматор 15, звенья 16 и 17, сумматор 18, блоки 19, 20, 22 и преобразователь 23 образуют устройство 24 определения температуры греющего пара, к входам которого подключены датчики 10 и 11 температуры, датчик 12 давления и датчик 21 положения.

В зависимости от конкретной схемы организации охлаждения, конструкции турбины и т.д. схема устройства 24 может быть упрощена. При нерегулируемом расходе охлаждающего пара (отсутствии клапана 9 на магистрали 6) отпадает необходимость в блоке 22 и преобразователе 23; при этом в частном случае коэффициенты К и (1-К) могут быть приняты в первом приближении постоянными, что снимает необходимость использования нелинейного преобразователя 13. Схема фиг. 2 ориентирована на определение температуры греющего пара в зоне придисковой галтели первой ступени, где температурные напряжения наибольшие. Если в силу особенностей конструкции турбины и условий охлаждения наиболее термонапряженной зоной ротора является зона паровпуска, в первом приближении статические и динамические поправки для температуры греющего пара могут не учитываться, что позволяет отказаться от преобразователя 14, сумматора 15 и звена 16. При размещении датчика температуры охлаждающего пара 11 непосредственно вблизи турбины возможен очгказ и от динамического преобразователя интегро-дифференцирующего звена 17.

Выход устройства 24 определения температуры греющего пара соединен с входом устройства 25 контроля за прогревом ротора. На схеме фиг. 2 представлена одна из известных схем подобных устройств. Сгнал по температуре греющего пара с вь1хода устройства 24 поступает на вход третьего сумматора 26, к выходам которого подключены блок определения характерной (среднеинтегральной) температуры контролируемого сечения ротора, выполненный в виде интегрирующего звена 27, и блок определения характерной («эффективной) разности температур по радиусу ротора, выполненный в виде инерционного звена 28. Выходы блоков 27 и 28 подключены к входам четвертого сумматора 29, выход которого соединен отрицательной обратной связью с входом третьего сумматора 26. Сгнал на выходе сумматора 29 соответствует температуре поверхности ротора. Выходы блоков 27-29 выведены на регистрирующие и показывающие приборы 30. В приведенной схеме выход сумматора 26 соединен с входами блоков 27 и 28 через второй блок 31 умножения, к второму входу которого подключен нелинейный преобразователь 32 сигнала от датчика 12 давления. Преобразователь 32 учитывает изменение интенсивности теплоотдачи от пара к поверхности ротора, а также позволяет обеспечить задание начальных предпусковых условий прогрева ротора.

Значения постоянных величин Т и Т и коэффициентов усиления Kj интенгирующего звена 27 и инерционного звена 28 устройства 25 контроля за прогревом ротора однозначно определяется размерами сечения и теплофизическими свойствами металла ротора. Вид нелинейной зависимости, греализуемой преобразователем 32, определяется путем аппроксимации результатов расчетов по критериальной зависимости для теплоотдачи на поверхности ротора.

Аналогично вид зависимости, реализуемой нелинейным преобразователем 14, задается по результатам теплового расчета прочточной части цлиндра от зоны паровпуска до зоны контролируемого сеченя при частичных нагрузках. Соотнощение расходов основного и охлаждающего пара при отсутствии регулирования последнего, задаваемое нелинейным преобразователем 13, задается по результатам расчетов гидравлического сопротивления трактов. Зависимость, реализуемая преобразователем 23; отражает расходную характеристику клапана 9 при изменении положения его реализующего органа. Постоянные времени Tg , Т„ , Tg , Т„ динамических преобразователей 16 и Г7 определяются оценками аккумуляции тепла в металле перепускного тракта паровпускного патрубка 1 и магистрали 6 охлаждающего пара.

Предлагаемый способ может быть реализован также с помощью цифровой вычислительной техники; при этом приведенная функциональная блок-схема может рассматриваться в качестве блок-схемы программной реализации способа.

Предлагаемый способ открывает воз можность контролировать прогрев, термонапряженное состояние и накопление малоцикловой термоусталостной поврежденности металла роторов мощных паровых турбин при использовании парового охлаждения поверхности ротора, тем самым обоснованно управлять изменением расхода и температуры основного потока пара, подаваемого в турбину при пусках, а также регулировать расход и температуру охлаждающего пара, поддерживая характерные температуры и разности температур металла ротора в допустимых пределах с минимальными потерями.

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля прогрева ротора | 1986 |

|

SU1409762A2 |

| Способ контроля прогрева ротора турбины | 1980 |

|

SU1023114A2 |

| Устройство для контроля прогрева ротора паровой турбины | 1979 |

|

SU775353A1 |

| Способ контроля прогрева ротора турбины | 1979 |

|

SU859659A1 |

| Устройство для контроля прогрева ротора турбины | 1983 |

|

SU1139869A1 |

| Устройство для контроля прогрева ротора турбины | 1978 |

|

SU769032A1 |

| Устройство для моделирования элемента энергоблока при переходных режимах | 1988 |

|

SU1672486A1 |

| ЭЛЕКТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1993 |

|

RU2053376C1 |

| Устройство для контроля теплового состояния ротора паровой турбины | 1983 |

|

SU1096378A1 |

| Способ пуска энергоблока | 1983 |

|

SU1108223A1 |

1. СПОСОБ КОНТРОЛЯ ПРОГРЕВА РОТОРА ТУРБИНЫ путем измерения температуры основного потока пара на входе в турбину и параметра режима, работы турбины, определения температуры греющего пара в зоне контролируемого сечения ротора по температуре основного потока и определения характерных температур и разностей температур металла в контролируемом сечении по температуре греющего пара, отличающийся тем, что, с целью повышения точности контроля при подаче пара на охлаждение ротора, дополнительно измеряют температуру пара, подаваемого на охлаждение, определяют снижение температуры основного потока до зоны контролируемого сечения в зависимости от параметра режима работы и вводят поправку на это снижение в измеренную температурку основного потока, корректируют при помощи интегро-дифференцирующих звеньев температуры основного потока пара и пара, подводимого на охлаждение, определяют соотношение массовых расходов основного потока пара и пара, подаваемого на охлаждение, в зависимости от параметра режима работы, и определение температуры греющего пара ведут суммированием скорректированных температур с коэффициентами, пропорциональными соотношению рас(Л ходов. 2. Способ по п. 1, отличающийся тем, что дополнительно изверяют положение клапана подачи пара на охлаждение и вводят его как поправку при нахождении соотношения расходов. сд О5 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля прогрева ротора турбины | 1975 |

|

SU569733A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для контроля прогрева ротора турбины | 1978 |

|

SU718614A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-07—Публикация

1983-04-01—Подача