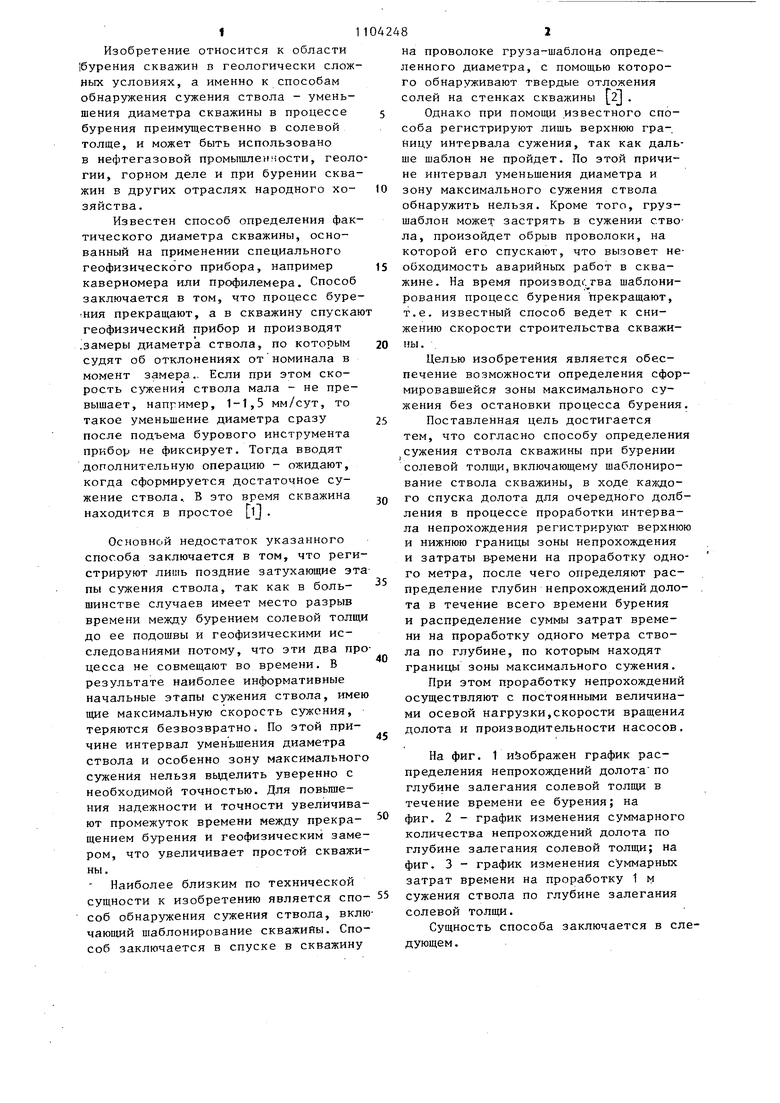

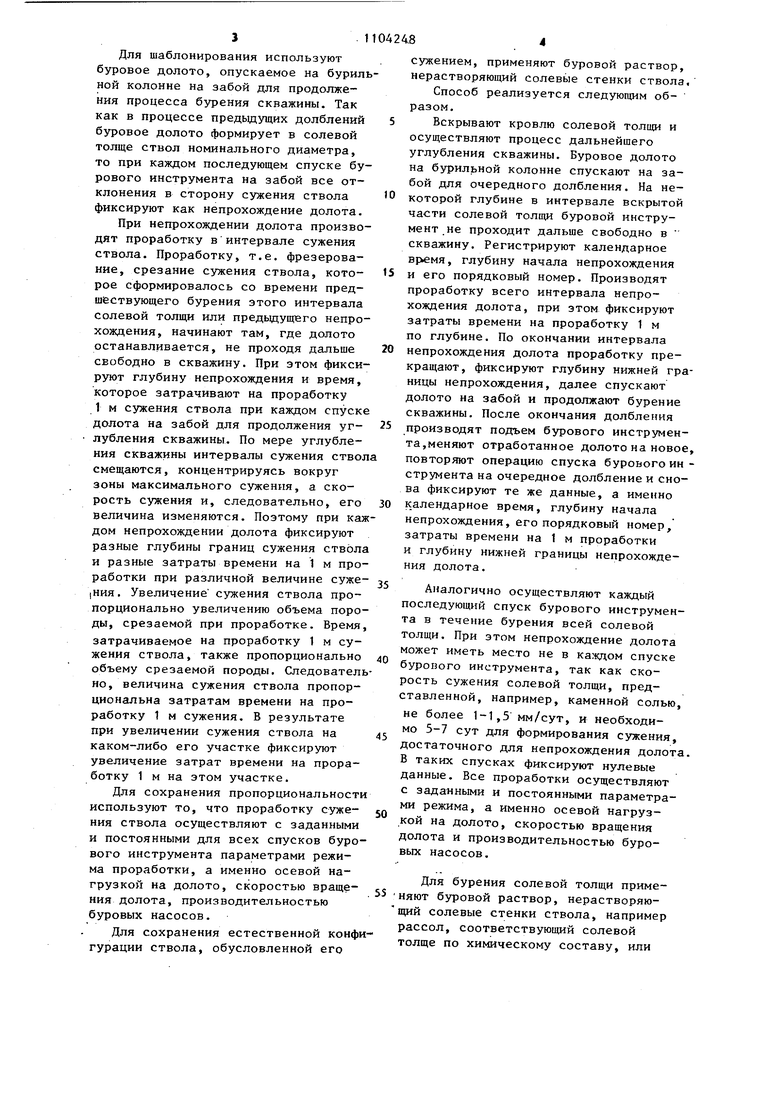

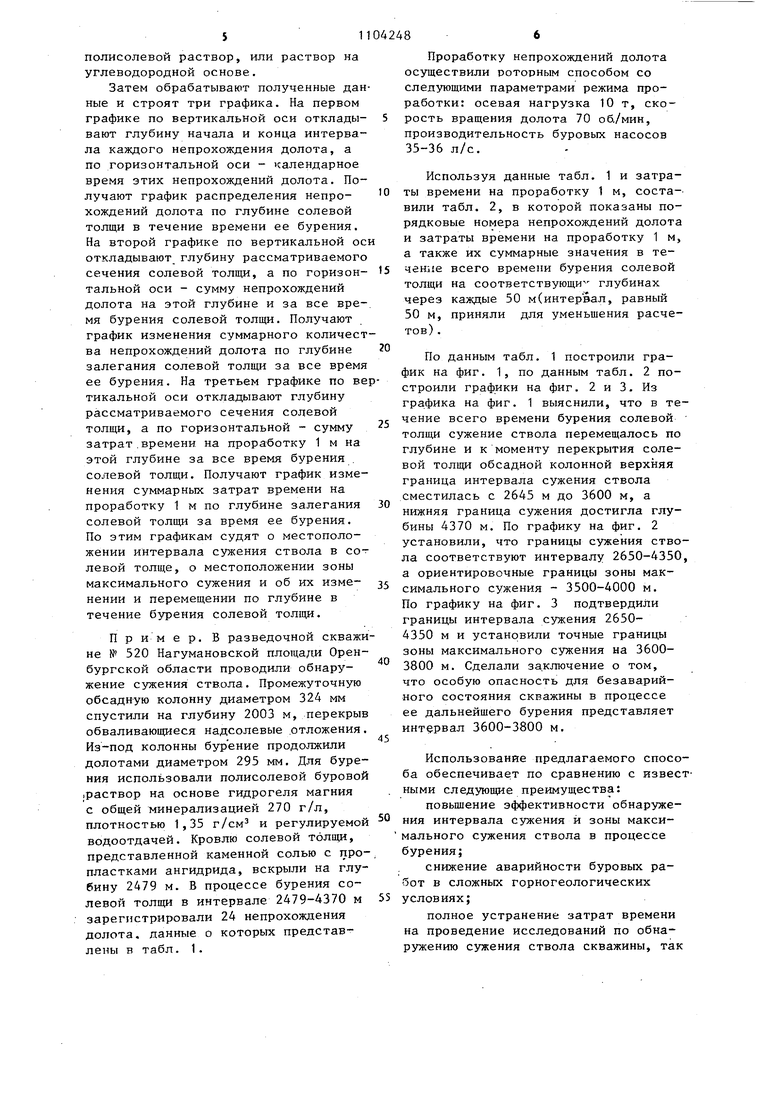

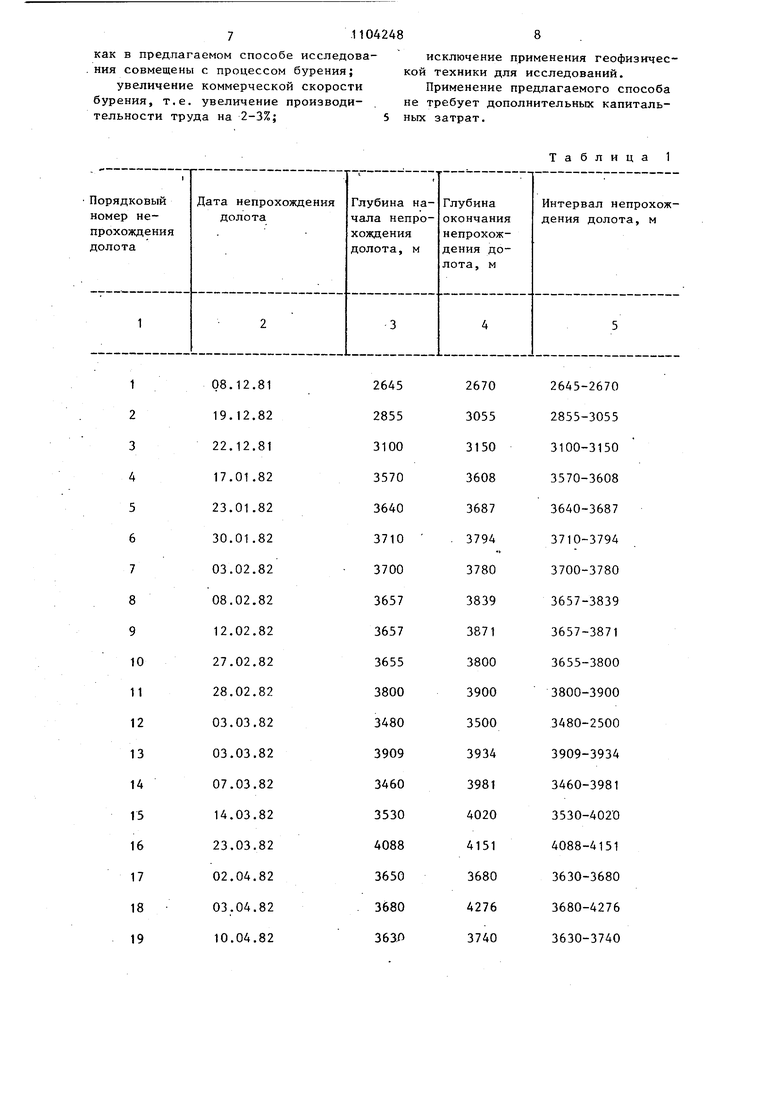

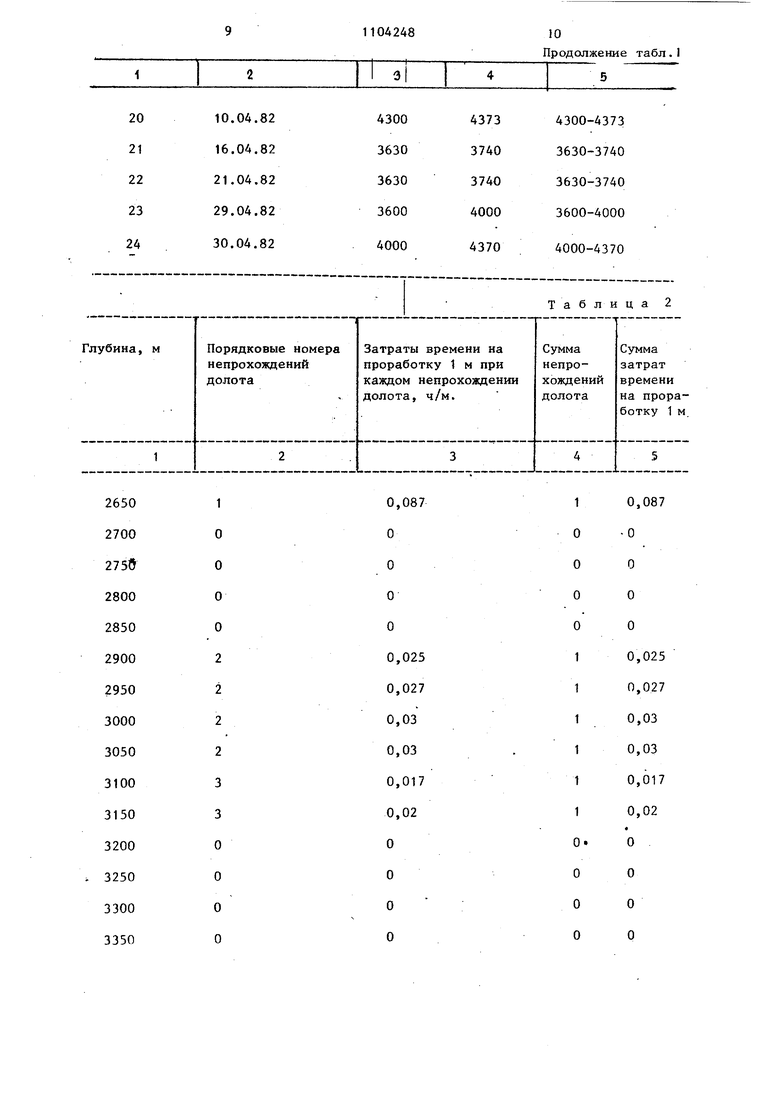

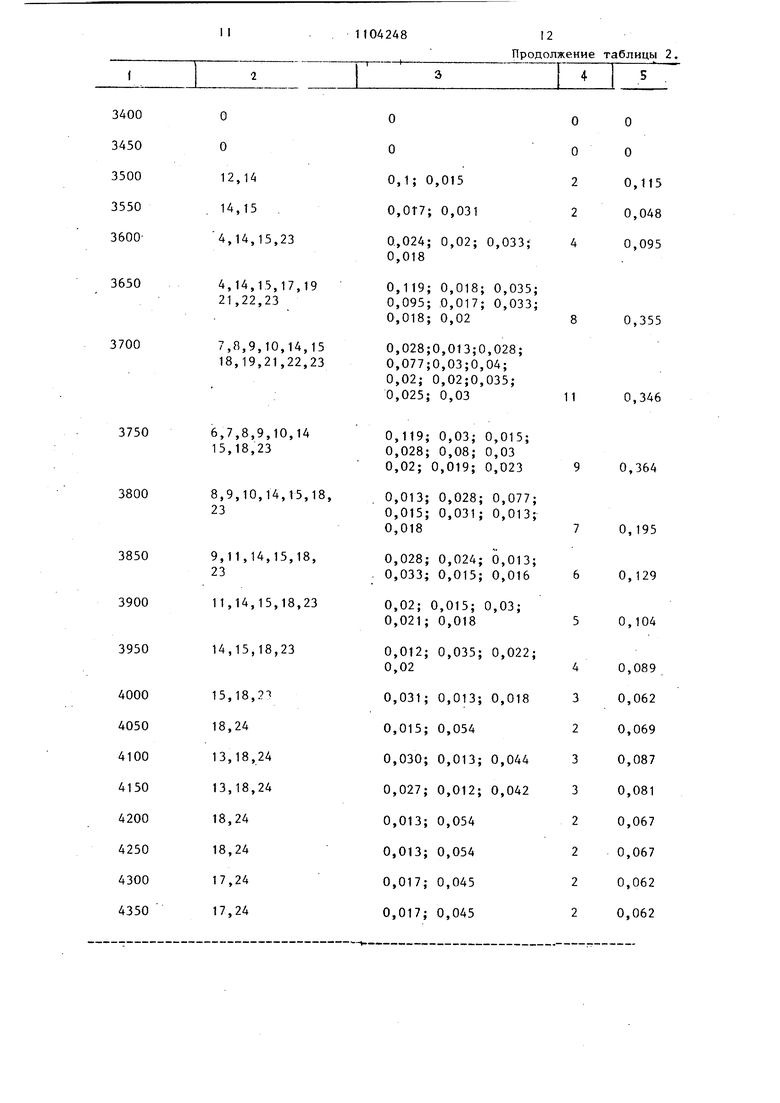

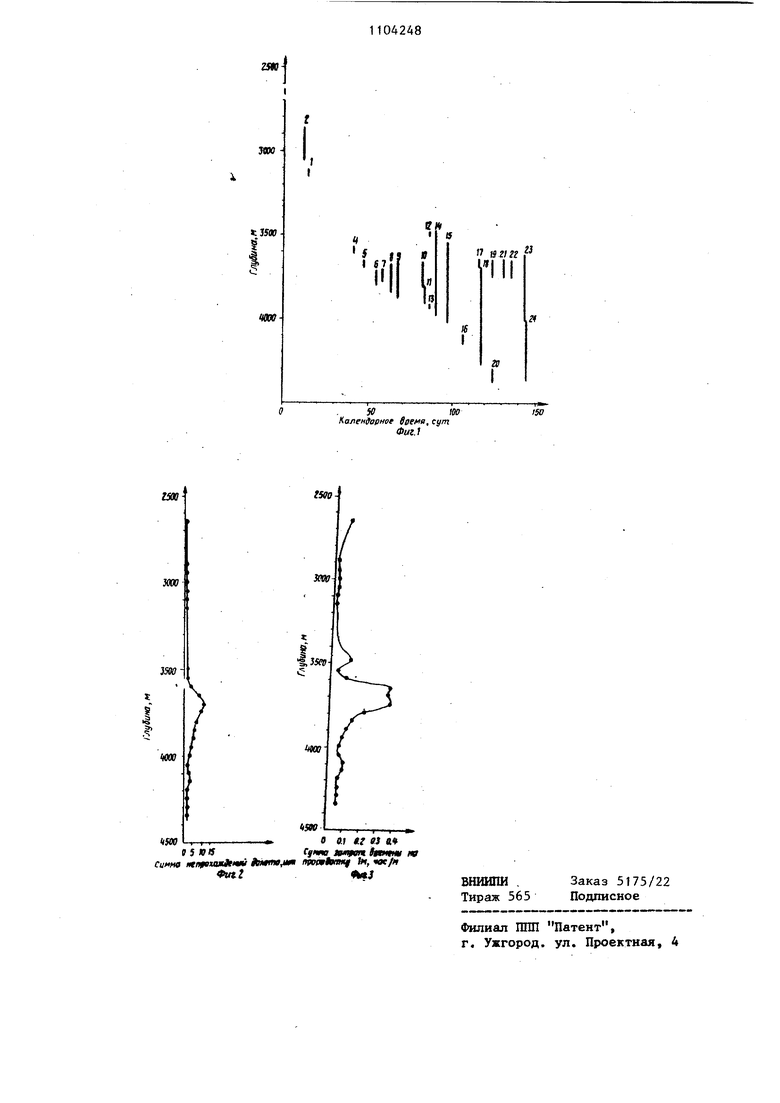

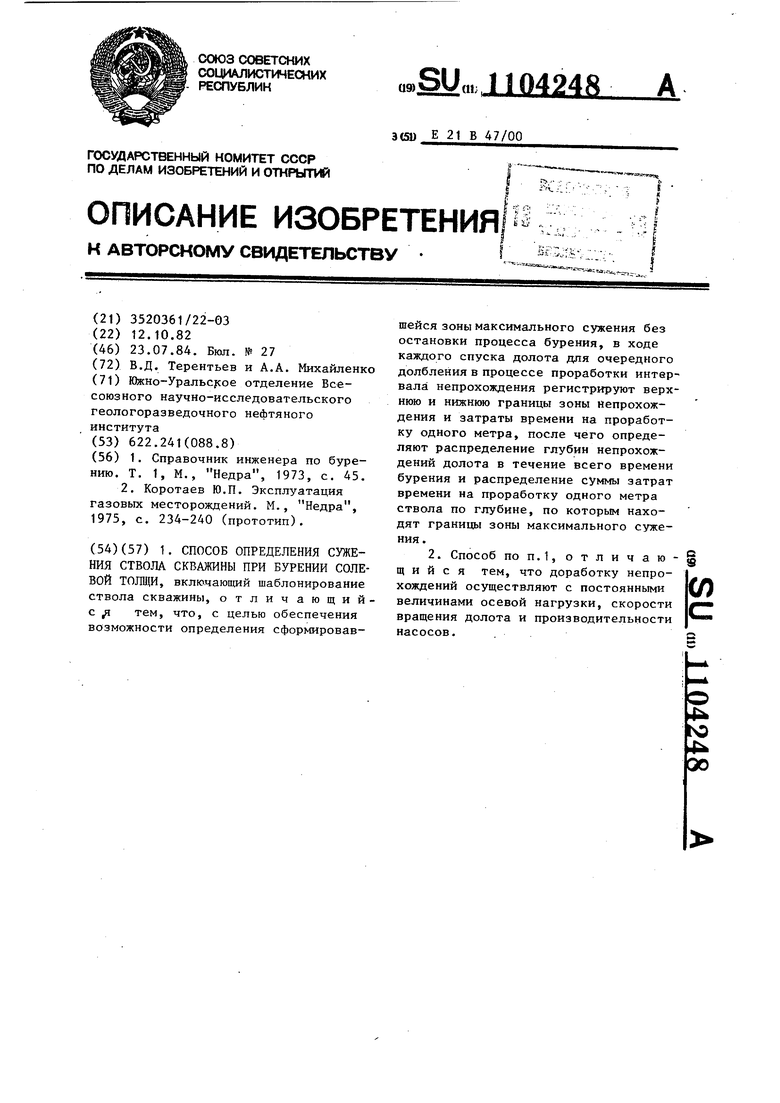

Изобретение относится к области |бурения скважин в геологически слож ных условиях, а именно к способам обнаружения сужения ствола - уменьшения диаметра скважины в процессе бурения преимущественно в солевой толще, и может быть использовано в нефтегазовой промышленности, геол гии, горном деле и при бурении сква жин в других отраслях народного хозяйства. Известен способ определения фак тического диаметра скважины, основанный на применении специального геофизического прибора, например каверномера или профилемера. Способ заключается в том, что процесс буре ния прекращают, а в скважину спуска геофизический прибор и производят замеры диаметра ствола, по которым судят об отклонениях отноминала в момент замера.. Если при этом скорость с ткения ствола мала - не превышает, например, 1-1,5 мм/сут, то такое уменьшение диаметра сразу после подъема бурового инструмента прибор не фиксирует. Тогда вводят дополнительную операцию - ожидают, когда сформируется достаточное сужение ствола. В это время скважина г 1 находится в простое 1J . Основной недостаток указанного способа заключается в том, что реги стрируют лишь поздние затухающие эт пы сужения ствола, так как в большинстве случаев имеет место разрыв времени между бурением солевой толщ до ее подошвы и геофизическими исследованиями потому, что эти два пр цесса не совмещают во времени. В результате наиболее информативные начальные этапы сужения ствола, име щие максимальную скорость сужения, теряются безвозвратно. По этой причине интервал уменьшения диаметра ствола и особенно зону максимальног сужения нельзя выделить уверенно с необходимой точностью. Для повьш1ения надежности и точности увеличива ют промежуток времени между прекращением бурения и геофизическим заме ром, что увеличивает простой скважи ны. Наиболее близким по технической сущности к изобретению является спо соб обнаружения сужения ствола, вкл чаюишй пшблонирование скважийы. Спо соб заключается в спуске в скважину на проволоке груза-шаблона определенного диаметра, с помощью которого обнаруживают твердые отложения солей на стенках скважины z . Однако при помощи известного способа регистрируют лишь верхнюю границу интервала сужения, так как дальше шаблон не пройдет. По этой причине интервал уменьшения диаметра и зону максимального сужения ствола обнаружить нельзя. Кроме того, грузшаблон может застрять в сужении ствола, произойдет обрыв проволоки, на которой его спускают, что вызовет необходимость аварийных работ в скважине. На время производи, тва щаблонирования процесс бурения прекращают, т.е. известный способ ведет к снижению скорости строительства скважины. Целью изобретения является обеспечение возможности определения сформировавшейся зоны максимального сужения без остановки процесса бурения. Поставленная цель достигается тем, что согласно способу определения сужения ствола скважины при бурении солевой толщи,включающему шаблонирование ствола скважины, в ходе каждого спуска долота для очередного долбления в процессе проработки интервала непрохождения регистрируют- верхнюю и нижнюю границы зоны непрохождения и затраты времени на проработку одного метра, после чего определяют распределение глубин непрохождений долота в течение всего времени бурения и распределение суммы затрат времени на проработку одного метра ствола по глубине, по которым находят границы зоны максимального сужения. При этом проработку непрохождений осуществляют с постоянными величинами осевой нагрузки,скорости вращения долота и производительности насосов. На фиг. 1 изображен график распределения непрохождений долотапо глубине залегания солевой толщи в течение времени ее бурения; на фиг. 2 - график изменения суммарного количества непрохождений долота по глубине залегания солевой толщи; на фиг. 3 - график изменения суммарных затрат времени на проработку 1 м сужения ствола по глубине залегания солевой толщи. Сущность способа заключается в следующем . 3.1 Для шаблонирования используют буровое долото, опускаемое на буриль ной колонне на забой для продолжения процесса бурения скважины. Так как в процессе предьщущих долблений буровое долото формирует в солевой толще ствол номинального диаметра, то при каждом последующем спуске бурового инструмента на забой все отклонения в сторону сужения ствола фиксируют как непрохождение долота. При непрохождении долота производят проработку в интервале сужения ствола. Проработку, т.е. фрезерование, срезание сужения ствола, которое сформировалось со времени предшествующего бурения этого интервала солевой толщи или предьздущего непрохождения, начинают там, где долото останавливается, не проходя дальше свободно в скважину. При этом фиксируют глубину непрохождения и время, которое затрачивают на проработку 1 м сужения ствола при каждом спуске долота на забой для продолжения углубления скважины. По мере углубления скважины интервалы сужения ствол смещаются, концентрируясь вокруг зоны максимального сужения, а скорость сужения и, следовательно, его величина изменяются. Поэтому при каж дом непрохождении долота фиксируют разные глубины границ сужения ствол и разные затраты времени на 1 м про работки при различной величине суже |НИя. Увеличение сужения ствола пропорционально увеличению объема поро ды, срезаемой при проработке. Время затрачиваемое на проработку 1 м сужения ствола, также пропорционально объему срезаемой породы. Следовател но, величина сужения ствола пропорциональна затратам времени на проработку 1 м сужения. В результате при увеличении сужения ствола на каком-либо его участке фиксируют увеличение затрат времени на проработку 1 м на этом участке. Для сохранения пропорциональност используют то, что проработку сужения ствола осуществляют с заданными и постоянными для всех спусков буро вого инструмента параметрами режима проработки, а именно осевой нагрузкой на долото, скоростью вращения долота, производительностью буровых насосов. Для сохранения естественной конф гурации ствола, обусловленной его 8 сужением, применяют буровой раствор, нерастворяющий солевые стенки ствола. Способ реализуется следующим образом. Вскрывают кровлю солевой толщи и осуществляют процесс дальнейшего углубления скважины. Буровое долото на бурильной колонне спускают на забой для очередного долбления. На некоторой глубине в интервале вскрытой части солевой толщи буровой инструмент, не проходит дальше свободно в скважину. Регистрируют календарное , глубину начала непрохождения и его порядковый номер. Производят проработку всего интервала непрохождения долота, при этом фиксируют затраты времени на проработку 1 м по глубине. По окончании интервала непрохождения долота проработку прекращают, фиксируют глубину нижней границы непрохождения, далее спускают долото на забой и продолжают бурение скважины. После окончания долбления производят подъем бурового инструмента,меняют отработанное долото на новое, повторяют операцию спуска бурового инструмента на очередное долбление и снова фиксируют те же данные, а именно календарное время, глубину начала непрохождения, его порядковый номер, затраты времени на 1 м проработки и глубину нижней границы непрохождения долота. Аналогично осуществляют каждый последующий спуск бурового инструмента в течение бурения всей солевой толщи. При этом непрохождение долота может иметь место не в каждом спуске бурового инструмента, так как скорость сужения солевой толщи, представленной, например, каменной солью, не более 1-1,5 мм/сут, и необходиМО 5-7 сут для формирования сужения, достаточного для непрохождения долота. В таких спусках фиксируют нулевые данные. Все проработки осуществляют с заданными и постоянными параметрами режима, а именно осевой нагрузкой на долото, скоростью вращения долота и производительностью буровых насосов. Для бурения солевой толщи применяют буровой раствор, нерастворяющий солевые стенки ствола, например рассол, соответствующий солевой толще по химическому составу, или полисолевои раствор, или раствор на углеводородной основе. Затем обрабатывают полученные дан ные и строят три графика. На первом графике по вертикальной оси откладывают глубину начала и конца интервала каждого непрохождения долота, а по горизонтальной оси - календарное время этих непрохождений долота. Получают график распределения непрохождений долота по глубине солевой толщи в течение времени ее бурения. На второй графике по вертикальной ос откладывают глубину рассматриваемого сечения солевой толщи, а по горизонтальной оси - сумму непрохождений долота на этой глубине и за все время бурения солевой толщи. Получают график изменения суммарного количест ва непрохождений долота по глубине залегания солевой толщи за все время ее бурения. На третьем графике по ве тикальной оси откладывают глубину рассматриваемого сечения солевой толщи, а по горизонтальной - сумму затрат.времени на проработку 1 м на этой глубине за все время бурения солевой толщи. Получают график изменения суммарных затрат времени на проработку 1 м по глубине залегания солевой толщи за время ее бурения. По этим графикам судят о местоположении интервала сужения ствола в солевой толще, о местоположении зоны максимального сужения и об их изменении и перемещении по глубине в течение бурения солевой толщи. Пример. В разведочной скважи не № 520 Нагумановской площади Оренбургской области проводили обнаружение сужения ствола. Промежуточную обсадную колонну диаметром 324 мм спустили на глубину 2003 м, перекрыв обваливающиеся надсолевые .отложения Из-под колонны бурение продолжили долотами диаметром 295 мм. Для бурения использовали полисолевой буровой ipacTBOp на основе гидрогеля магния с общей минерализацией 270 г/л, плотностью 1,35 г/см и регулируемой водоотдачей. Кровлю солевой толщи, представленной каменной солью с пропластками ангидрида, вскрыли на глубину 2479 м. В процессе бурения солевой толщи в интервале 2479-4370 м зарегистрировали 24 непрохождения долота, данные о которых представлены Б табл. 1. 1 86 Проработку непрохождений долота осуществили роторным способом со следующими параметрами режима проработки: осевая нагрузка 10 т, скорость вращения долота 70 об./мин, производительность буровых насосов 35-36 л/с. Используя данные табл. 1 и затраты времени на проработку 1 м, составили табл. 2, в которой показаны порядковые номера непрохождений долота и затраты времени на проработку 1 м, а также их суммарные значения в течение всего времени бурения солевой толщи на соответствующие глубинах через каждые 50 м(интервал, равный 50 м, приняли для уменьшения расчетов) . По данным табл. 1 построили график на фиг. 1, по данным табл. 2 построили графики на фиг. 2 и 3. Из графика на фиг. 1 выяснили, что в течение всего времени бурения солевой толщи сужение ствола перемещалось по глубине и к моменту перекрытия солевой толщи обсадной колонной верхняя граница интервала сужения ствола сместилась с 2645 м до 3600 м, а нижняя граница сужения достигла глубины 4370 м. По графику на фиг. 2 установили, что границы сужения ствола соответствуют интервалу 2650-4350, а ориентировочные границы зоны максимального сужения - 3500-4000 м. По графику на фиг. 3 подтвердили границы интервала сужения 26504350 м и установили точные границы зоны максимального сужения на 36003800 м. Сделали заключение о том, что особую опасность для безаварийного состояния скважины в процессе ее дальнейщего бурения представляет интервал 3600-3800 м. Использование предлагаемого способа обеспечивает по сравнению с известными следующие преимущества: повьпление эффективности обнаружения интервала сужения и зоны максимального сужения ствола в процессе бурения; снижение аварийности буровых работ в сложных горногеологических условиях; полное устранение затрат времени на проведение исследований по обнаружению сужения ствола скважины, так

как в предлагаемом способе исследования совмещены с процессом бурения; увеличение коммерческой скорости бурения, т.е. увеличение производи- . тельности труда на 2-3%;5

исключение применения геофизической техники для исследований.

Применение предлагаемого способа

Таблица 1 не требует дополнительных капитальных затрат.

3650

4,14,15,17,19 21,22,23

3700

7,8,9,10,14,15 18,19,21,22,23

6,7,8,9,10,14

3750 15,18,23

0,018

0,119; 0,018; 0,035; 0,095; 0,017; 0,033; 0,018; 0,02

0,028;0,013;0,028; 0,077;0,03;0,04; 0,02; 0,02;0,035; 0,025; 0,03

0,119; 0,03; 0,015; 0,028; 0,08; 0,03

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЯВЛЕНИЯ ИНТЕРВАЛОВ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ СОЛИ В РАЗРЕЗЕ СКВАЖИН | 2003 |

|

RU2249688C1 |

| Способ заканчивания скважины | 2018 |

|

RU2723815C1 |

| Способ проходки горизонтального ствола скважины в неустойчивых породах пласта | 2020 |

|

RU2733543C1 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ДЕФОРМАЦИИ ОБСАДНЫХ КОЛОНН В ИНТЕРВАЛАХ ПЛАСТИЧНЫХ ГОРНЫХ ПОРОД | 2005 |

|

RU2291269C1 |

| СПОСОБ ПЕРВИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ ПРИ БУРЕНИИ НА НЕФТЬ И ГАЗ | 2003 |

|

RU2283418C2 |

| СПОСОБ ВСКРЫТИЯ БУРЕНИЕМ КАТАСТРОФИЧЕСКИ ПОГЛОЩАЮЩЕГО ПЛАСТА | 2004 |

|

RU2259460C1 |

| СПОСОБ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 1990 |

|

RU2007545C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ПРИХВАТОВ БУРИЛЬНОГО ИНСТРУМЕНТА В СКВАЖИНЕ | 2012 |

|

RU2520101C2 |

| СИСТЕМА АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ СКВАЖИН | 2023 |

|

RU2808359C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ В СЛОЖНЫХ ГОРНО-ГЕОЛОГИЧЕСКИХ УСЛОВИЯХ БУРЕНИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2531409C1 |

1. СПОСОБ ОПРЕДЕЛЕНИЯ СУЖЕНИЯ СТВОЛА СКВАЖИНЫ ПРИ БУРЕНИИ СОЛЕВОЙ ТОЛЩИ, включающий шаблонирование ствола скважины, отличающийс f{ тем, что, с целью обеспечения возможности определения сформировавшейся зоны максимального сужения без остановки процесса бурения, в ходе каждого спуска долота для очередного долбления в процессе проработки интервала непрохождения регистрируют верхнюю и нижнюю границы зоны непрохождения и затраты времени на проработку одного метра, после чего определяют распределение глубин непрохождений долота в течение всего времени бурения и распределение суммы затрат времени на проработку одного метра ствола по глубине, по которым находят границы зоны максимального сужения. i 2. Способ ПОП.1, отличающийся тем, что доработку непро(О хождений осуществляют с постоянными величинами осевой нагрузки, скорости вращения долота и производительности насосов. .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник инженера по бурению | |||

| Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коротаев Ю.П | |||

| Эксплуатация газовых месторождений | |||

| М., Недра, 1975, с | |||

| Крутильный аппарат | 1922 |

|

SU234A1 |

Авторы

Даты

1984-07-23—Публикация

1982-10-12—Подача