СП

IS

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера смешения | 1984 |

|

SU1248640A1 |

| Камера смешения | 1991 |

|

SU1813535A1 |

| Камера смешения | 1989 |

|

SU1736585A1 |

| Способ смешения газовых сред | 1991 |

|

SU1813532A1 |

| КАМЕРА СМЕШЕНИЯ | 1991 |

|

RU2023495C1 |

| Камера смешения | 1984 |

|

SU1269818A1 |

| Камера смешения | 1990 |

|

SU1797974A1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ | 1991 |

|

RU2011408C1 |

| Камера смешения | 1989 |

|

SU1678427A1 |

| КАМЕРА СМЕШЕНИЯ | 1993 |

|

RU2108854C1 |

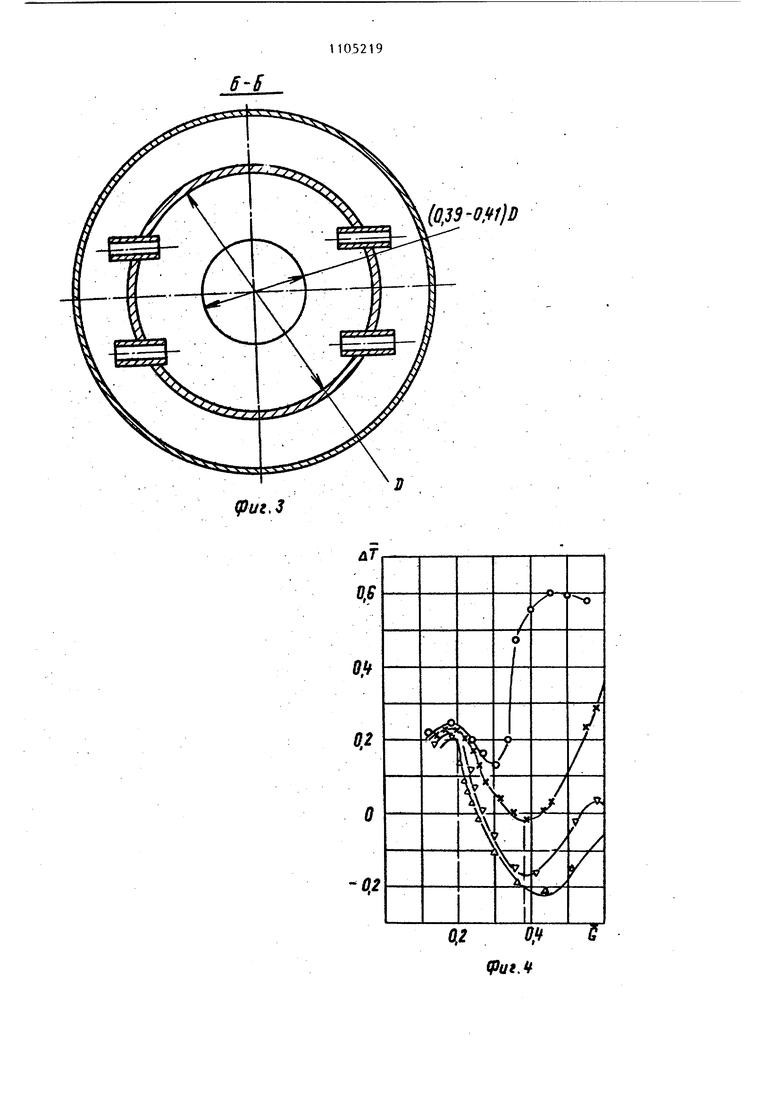

1. КАМЕРА СМЕШЕНИЯ содержащая цилиндрический корпус, коллек тор и сопла, размещенные по длине корпуса в несколько поясов и по касательной к поверхности условного цилиндра, отличающаяся тем, что, с целью повышения эффективности смесеобразования, диаметр условного цилиндра составляет 0,390,41 диаметра Корпуса, при этом соп ла каждого пояса расположены в одной плоскости и попарно направлены навстречу друг другу. 1 UL Г (П С

UU

.t 2. Камера по п. 1, отлича щ а я с я тем, что сопла каждого последующего пояса расположены с

Изобретение относится к устройствам для смешения турбулентных потоко жидкостей или газов и может быть использовано в различных отраслях народного хозяйства.

В различных непрерывных технологических процессах для получения смеси из двутс и более компонентов преимущественно используются, устройства реализующие струйный способ смешения в чаетности, использующие принцип поперечного ввода струй одного комгГонента в сносящий поток другого.

Известно устройство для смешения двух сред, состоящее из цилиндрического корпуса, на боковой поверхности которого расположены отверстия, оси которых совпадают срадиусом вектора поперечного сечения корпуса, коллектора СОНедостатками данного устройства являются невысокая эффективность смесеобразования при изменении режимов работы устройств, что характерно для непрерьгеных технологических процессов, нестабильность характеристик по качеству смесеобразования при небольших конструктивных и технологических процессах, большие габариты устройства (удлинения устройства), необходимые для практического завершения процессов смесеобразования. Данное устройство невозможно использовать рля целого ряда технологических процессов, например для получения плазмы в магнитных гидродинамических (МГД) генераторах, когда увеличение габаритов определяет возрастание тепловых потерь, что ведет к снижению температуры и электропроводности плазмы.

Известно устройство, состоящее из корпуса с торцовым входным патрубком, в котором установлен диск с окном, с закрепленным в нем завихри.телем, коллектора с радиальными соп.лами, имеющими возможность осевого перемещения. Наличие зявихрителя

позволяет несколько интенсифицироать процесс смесеобразования по лине устройства для счет повьш1ения оэффициента турбулентного массообена, а возможность осевого перемеения .радиальных сопел - расширить иапазон изменения относительного асхода, в котором возможна реализация оптимального перераспределения

смешиваемых сред и максимальное значение конвективной составляющей массообмена С 2 .

Недостатком известного устройства является увеличение коэффициента теплоотдачи смеси к стенке за счет закрутки потока, что ведет к возрастанию тепловых потерь в камере смешения. Область, в пределах которой реализуется оптимальное перераспределение смешиваемых сред, не значительна ,так как при ,3D перемещение реальных сопел не позволяет реализовать эффективный конвективньй массообмен. Здесь Ь - гЛубина проникновения поперечных струй; D - диаметр цилиндрического корпуса. Кроме того, перемещение сопел определяет усложнение конструкции устройства и снижение его надежности. При значительных тепловых потоках, например применительно к МГД генераторам, возрастают также тепловые потери за счет необходимости экранирования сопел.

Наиболее близким к предлагаемому по технической сущности является смеситель, камера смешения которого представляет собой цилиндрический корпус, снабженный коллектором и соплами, размещенными по длине корпуса . в несколько поясов и по касательной к поверхности условного цилиндра. Оси сопел ориентированы под острым углом к продольной оси корпуса З J.

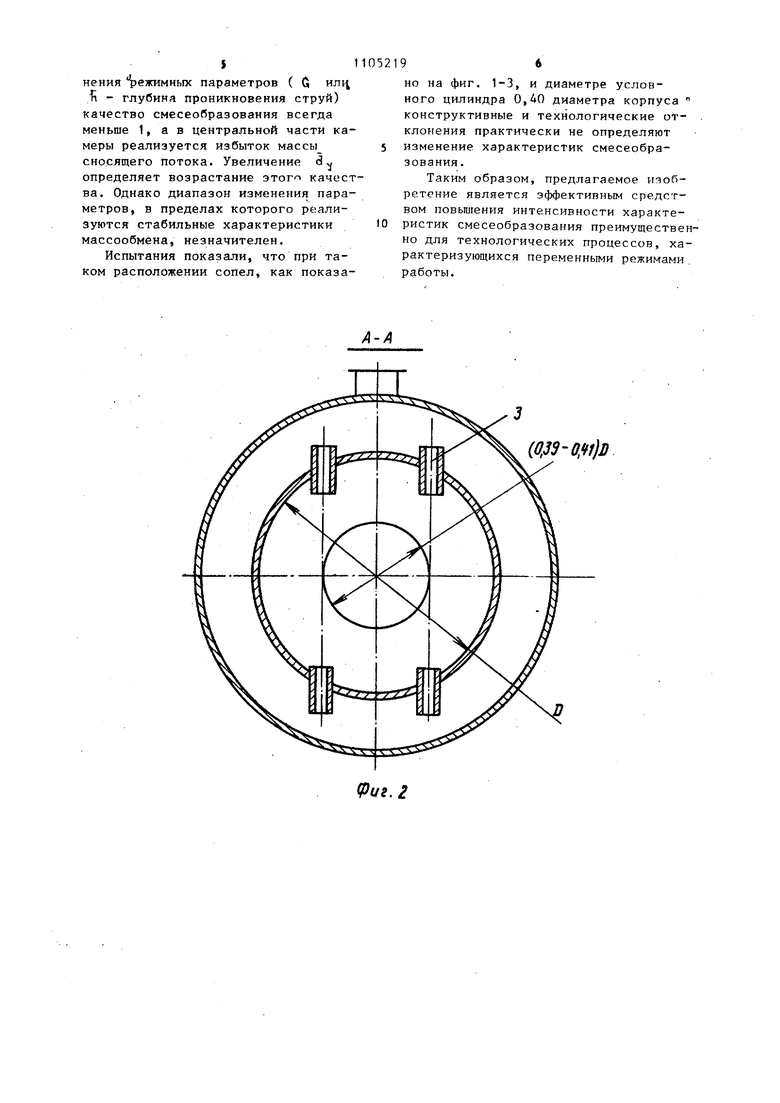

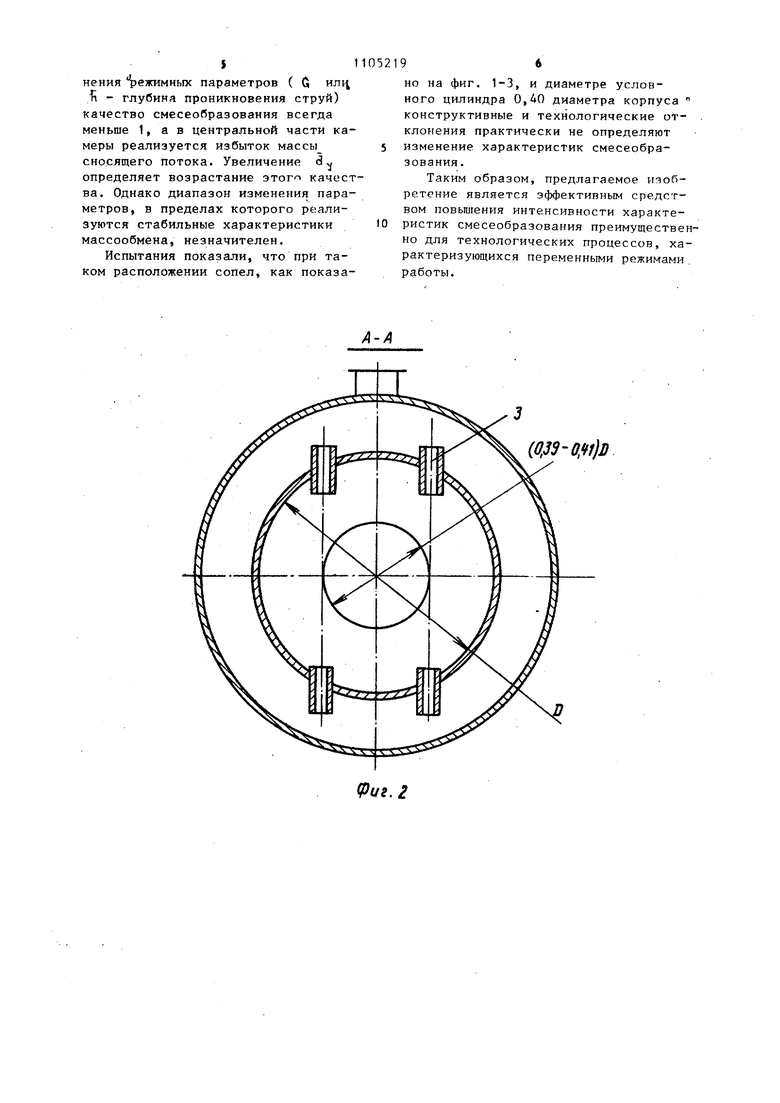

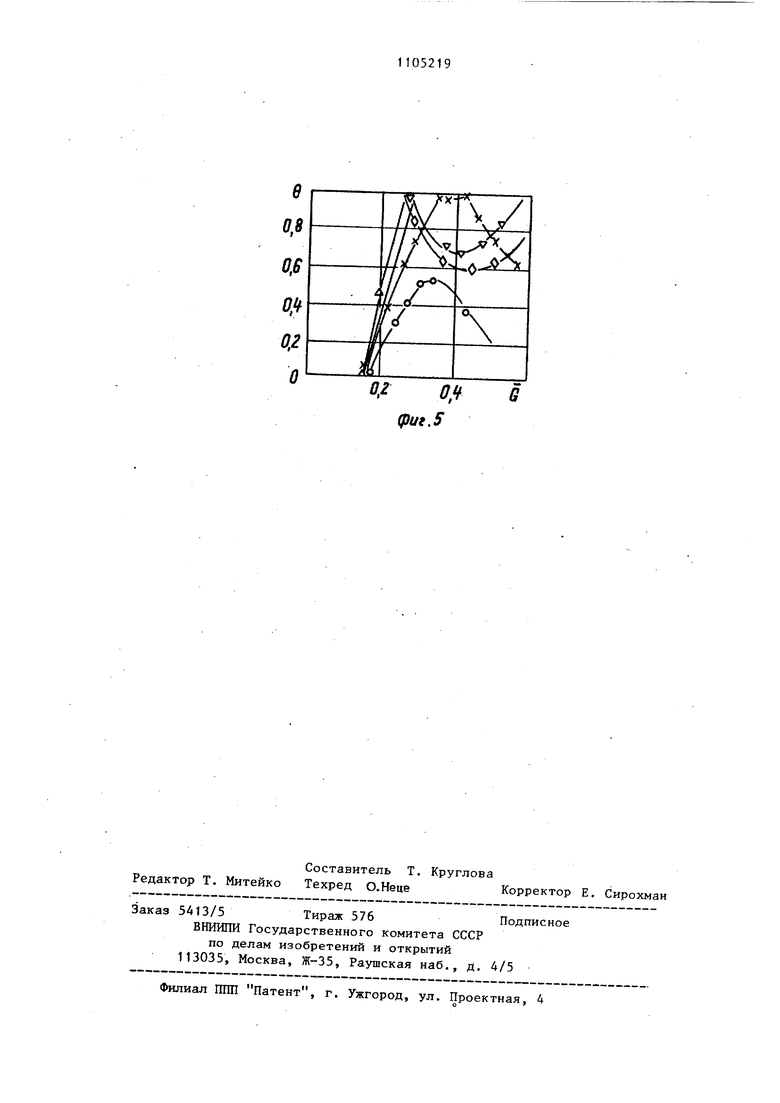

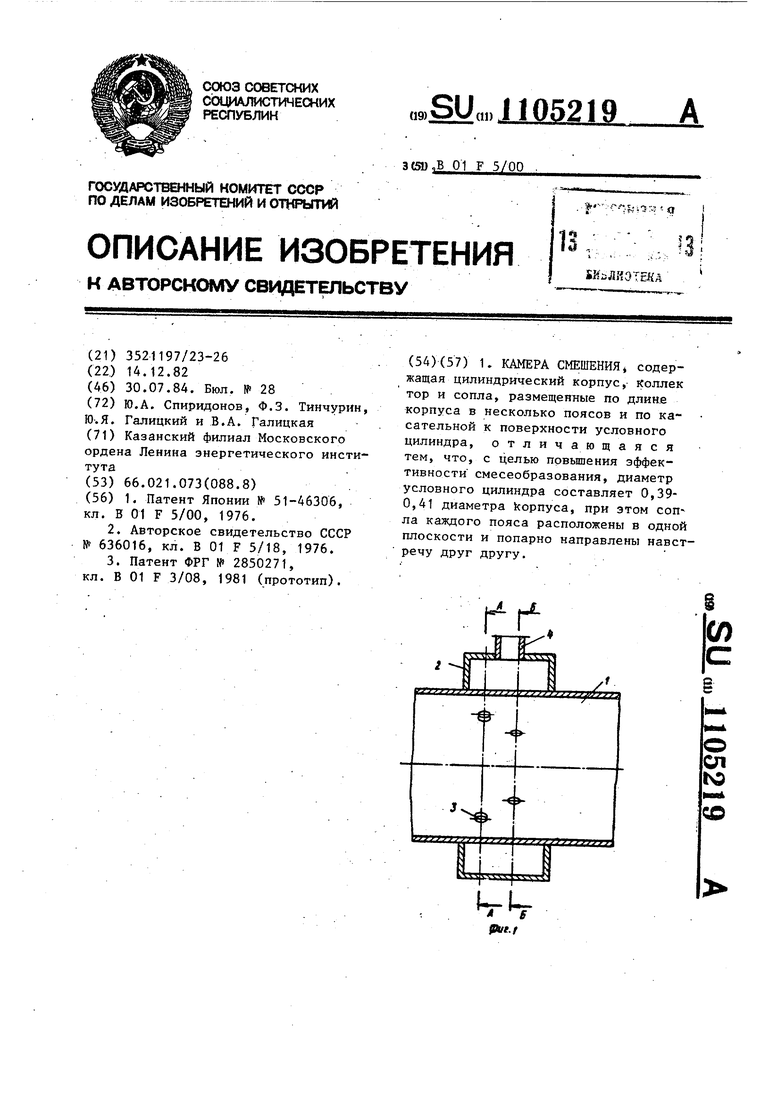

Однако данный смеситель также не обеспечивает оптимальное распределение смешиваемых потоков и вслед1105219ю- угловым смещением относительно гопел предыдущего пояса. ствие этого не обладает достаточной эффективностью смесеобразования Целью изобретения является дальнейшее повьгаение эффективности смесеобразования. Указанная цель достигается тем, что в камере смешения, содержащей цилиндрический корпус, коллектор и сопла, расположенные на боковой поверхности корпуса в несколько поясо и по касательной к поверхности условного цилиндра, диаметр условного цилиндра равен 0,39-0,41 диаметра корпуса, при этом сопла каждого поя расположены в одной плоскости и попарно направлены навстречу друг дру гу. Кроме того, сопла каждого последующего пояса расположены с угловым смещением относительно сопел предыдущего пояса. Предлагаемое расположение сопел обеспечивает перераспределение смешиваемых сред при изменении режима работы камеры смешения. Глубина про никновения струй в радиальном напра лении остается неизменной при измен нии нагрузки и равной оптимальному значению за счет встречного соударе ния струй. Отклонение диаметра усло ного цилиндра 61(0,39-0,41) от диаметра корпуса D ведет к неоптимальному перераспределению смешиваемых сред. Так при d ; 0,39D происходит переобогащение поперечным компонентом периферии канала, а при й,0,41Вц - переобогащение приосевой зоны корпуса. Следователь но, в обоих случаях нарушается равномерность распределения массы поперечного компонента по потоку, т.е снижается эффективностьсмесеобразо вания. При этом указанное качество характерно при любом значении расходов смешиваемых сред. На фиг. 1 изображена камера смешения, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1} на фиг. 4 и 5 данные результатов испытаний по закономерностям изменения интегральных характеристик поля 4 Т и б пр изменении диаметра условного цилинд ра. Камера смещения состоит из цилиндрического корпуса 1, с которым жестко соединен коллектор для подачи поперечного компонента 2 сообщающегося с полостью камеры через 19 систему сопел 3, расположенных на боковой поверхности корпуса 1 Р несколько поясов. С коллектором 3 жест ko соединена высоконапорная магистраль 4. Диаметр корпуса Р 51 мм, диаметр отверстий сопел сЭ 1-12 мм. В качестве сносящего потока используют поток воздуха с температурой t , в качестве поперечного потока - холодный воздух с температурой Т . Массовые расходы взаимодействующих компонентов изменяются в диапазоне QY 30-35 г/С} G,- до 100 г/с; 5- Устройство работает следующим образом. Низконапорный компонент в виде сносящего потока поступает по цилиндрическому -корпусу 1. Высоконапорный компонент из магистрали 4 через коллектор равномерно распределяется по соплам 3 и через них истекает в цилиндрический корпус 1, где происходит взаимодействие потока и струй. Под влиянием потока струи отклоняются от своего первоначал)ного положения, однако струи, истекающие из сопел, оси которых расположены на одной прямой, встречаются (пересекаются), что определяет поддержание их глубины проникновения при изменении нагрузки устройства равной оптимальному значению. Поле температур исследовалось в зоне смешения с помощью термозондов, укрепленных в трехходовом координатнике. В качестве датчиков использовались хромель-капелевые термопары с диаметром кор,олька 0,3 мм. ,- Т-Т, На графиках Т : -:;:- , . йТ , где индексами V и обозначены ось камеры смешения и периферия камеры смешения соответственно, в - параметр качества смешения. Приведенные графики (фиг. 5 и 6) показывают, что при увеличении d монотонно возрастает стабильность характеристик массообмена в области экстре мальных значе ний степени смешения. I d Здесь dv, -i , с - диаk. Однако метр условногй цилиндра. Однако при olv, 0,41 во всей области измеJ 1

нения режимных параметров ( G илц - глубина проникновения струй) качество смесеобразования всегда меньше 1, а в центральной части камеры реализуется избыток массы сносящего потока. Увеличение 3 определяет возрастание этого качества. Однако диапазон изменения параметров, в пределах которого реализуются стабильные характеристики массообмена, незначителен.

Испытания показали, что при таком расположении сопел, как показа052196

но на фиг. 1-3, и диаметре условного цилиндра 0,40 диаметра корпуса конструктивные и технологические отклонения практически не определяют 5 изменение характеристик смесеобразования.

Таким образом, предлагаемое изобретение является эффективным средством повьшгения интенсивности характеристик смесеобразования преимущественно для технологических процессов, характеризующихся переменными режимами. работы.

(0,39-0,ф

Фиг,1

(риг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| I | |||

| , 15 1з | |||

| - - | |||

| , i , I - - - ,i .J :ХИЪДЙОТЕКА | |||

Авторы

Даты

1984-07-30—Публикация

1982-12-14—Подача