to о to to Изобретение относится к оС Г;:1Сгк соединения керамики с титановыми сплавамР и может бьпь использовано в машиностроительных, приборостроительной, радио- и электротехническо отраслях промышленности. Известен способ соединения керами ческих и металлических деталей; по которому соединяемые детали нагревают в вакууме, сдавливают, дела ют изотермическую вьщержку и охлажд ют C1J, Недостатком данного способа является большая трудоемкость подготовки поверхности свариваемьпс материалов перед сваркой. Соединения по лучают при высоких температурах, составляющих 0,8-0,9 от тештературы плавления титанового сплава. Вследствие возникновения напряжений в :-:& рамической детали при нагреве и охлаждении возможно возникновение микротрещин, снижающих прочность со единения в целом, Известен также способ соепинен:- ; кеоямики с титановыми сплавами, по которому спепиняемые детали из кеия МИКИ и титана нагревают по 14731i73 К., спавливяют осуществляют KsoTeDNM ecKyro выпержку, а затем о глажпа1от. Нагрев и охлаяздение прои водят со скоростью 5-10 град/мин С2 Недостатком этого способа является большая трудоемкость подготовки поверхностей соединяемых материалов j заключающаяся в ишифовании и обеспечении высокой степени плоскопараллельности Кроме тогО; способ малопроизводителен, так как требует применения высоких темлера-тур и малых скоростей охла7кцения готовых изделий Наиболее близким к предлагаемому .является способ соединения керамики с титановь№Ш сплавами через промещточную про)01адку из никеля, осуществлю ; емый при 273-1323 К ГЗ, Недостатком известйогс способа является высокая температу1)а соединения, большая длительность охлажде ния деталей. При диффузионной сварке идет ззаимодействи-е никеля с титаном, 3 результате чего образук1тся интерметаллиды, снижающие гфочность соединения, Целью изобретения является сниже нйе теьтерат гры и повьппение прачнос ти соединения. 22 2 Поставленная цель достигается тем, что по способу соединения керамики с деталью из титанового сплава путем введения между ними металлической прокладки и нагревания собранного узла, металлическую прокладку выполняют из сплава алюминия с 2-20% магния, а на деталь из титанового сплава предварительно наносят покрытие алюминия. Использование прослоек алюминчя и алюминиевого сплава с 2-20% содержанием магния обеспечивает интенсификацию процесса соединения. Наличие двух пластичных прослоек облегчает формирование контакта соединяемых материалов, требования по подготовке поверхности снижаются, Устраняется операция цшифоваьгия поверхностей керамики и титанового сплава, уменьшаются требования по плоскопарагглельности. Значительная интенсификапия процесса имеет место вследствие снижения температуры соединения с 12731373 до 843--873 К. Так как сплав алюминия с магнием имеет достаточно высокую гфочность (240-280 МПа), а за счет диффузии магния упрочняется и прослойка алюминия (до значений временной прочности сплава}, то разрушение готовых изделий при механических испытаниях происходит по керамике, а не в зоне соединения. Способ заключается в следующем. На соединяемую поверхность титанового сплава наносят покрытие алюминия толщиной 1-10 мкм, напримерj методом вакуумного напьшения. Очищают поверхность керамики. Зачищают поверхность прослойки из сплава алюминия с 2-20% содержанием магния от окисной пленки. Соединяемые детали: керамическую, промежуточную прослойку из сплава алюминия с 2-20% содержанием магния и деталь из титанового сплава с алюминиевым покрытием помещают в камеру установки диффузионной сварки. Создают разрежение в камере 0,05-2 Па. Нагревают детали со скоростью 15-20 град/мин до 843873 К -и сдавливают с усилием, обеспечивающим давление на соединяемые поверхности 7-25 МПа. Проводят изотермическую выдержку в течение 1060 мин и охлаждают соединенные дета;гги со скоростью 8-15 град/мин до 303-323 К., Развакуумируют камеру

31

становки диффузионной сварки и звлекают соединенные детали.

Пример 1. Соединение кераики 22ХС с титановым сплавом ВТб.

На соединяемую поверхность сплава ВТб методом ионно-плазменного вакуумного напыления наносят покрытие алюминия толщиной 5 мкм. Прослойку из сплава алюминия с 20%-ным содеранием магния толщиной 0,5 мм зачищают от окисной пленки. Очищают поверхность керамической детали ,

Помещают собранные детали (керамическую деталь, прослойку из сплава алюминия с 8%-ным содержанием магния и сплав ВТб (с покрытием алюминия) в камеру установки диффузионной сварки. Создают разрежение 0,05 Па. Нагревают детали со скоростью. 20 град/мин до 853 К, сдавливают с усилием, обеспечивающим давление 15 МПа. Проводят изотермическую вьщержку под давлением в течение 20 мин. Охлаждают соединенные детали со скоростью 15 град/мин до 313 К. Развакуумируют камеру установки и извлекают соединенные детали.

Общая продолжительность времени, затраченного на соединение по предлагаемому способу, составляет 1 ч 40 мин, а по известному - 4 ч 30 мин. Временная прочность соединения соответственно равна 160 и 140 МПа.

Пример 2. Соединение керамики УФ-46 с титановым сплавом ВТ 1-0

Методом вакуумного резистивного напыления наносят покрытие алюминия на соединяемую поверхность титанового сплава. Толщина покрытия 10 мкм. При напылении подложку из титанового сплава подогревают до 673 К.

Очищают поверхность керамики. Зачищают от окисной пленки поверхность промежуточной прослойки толщиной 0,2 мм из спутана алюминия с 15%-ным содержанием магния.

Помещают собранные детали (керамическую деталь, промежуточную прослойку из алюминиевого-магниевого сплава и деталь из титанового сплава с покрытием алюминия) в камеру уст§новки диффузионной сварки. Создают разрежение 2 Па и нагревают соединяемые детали до 833К, сдавливают детали с усилием, обеспечивающим давление 20 МПа и проводят изотермическую вьщержку под давлением в те120224

чение 30 ми;. ,ают соединенные - детали до 303 К,рлзвакуумируют камеру и извлекают детали.

Общая продолжительность времени, 5 затраченного ка соединение по предлбгаемому способу, составляет 1 ч 25 Ж5Н, а по известному - 4 ч. Временная прочность соед нений соответственно рг.зка 190 и 130 t-Ша.

р и м е р 3, Со-единекие кера

10

МИКИ Поликор с титановым сплавом ВТ 1-0.

На установке резистивного напьшгния на поверхность титанового сплава

наносят покрытие алюминия толщиной 2 мкм.

Прослойку из сплава алю№1ния с 2%-ным содержан1-5ем магния толщиной 0,1 мм зачищают от окисной пленки.

Очищают поверхность керамической детали. Помещают керамическую деталь, прослойку из сплава алюминия с 2%-ным содержанием магния и деталь из сплава ВТ 1-0 с покрытием в камеРУ установки диффузионной сварки. Создают разрежение 1 Па. Нагревают детали со скоростью 18 град/мин до 873 К., сдавливают с усилием, обеспечивающим давление 7 МПа. После

15 мин выдержки под давлением детали охлаждают со скоростью 15 гpaд/ гин до 313 К.

Общая продолжительность времени соединения 1 ч 30 м-ин, прочность 180 МПа,

Пример 4. Соединение керамики ЦТС с титановым сплавом ВТ 1-0.

На соединяемьто по.верхность титанового сплава наносят покрытие алюминия толщиной 6 мкм резистивным напылением в вакууме. Прослойку сплава алюминия с 6%-ным содержанием маг1 ния толщиной 0,15 мкм зачищают от

окисной пленки. Очищают соединяемую поверхность керамической детали.

Помещают керамическую деталь, прослойку и сплав ВТ 1-0 в камеру установки диффузионной сварки. Создают

разрежение 0,06 Па, нагревают детали со скоростью 25 град/мин до 823 К, сдавливают с усилием, обеспечивающим давление 10 Ма и провидят изотермическую выдержку в течение 25 мин,

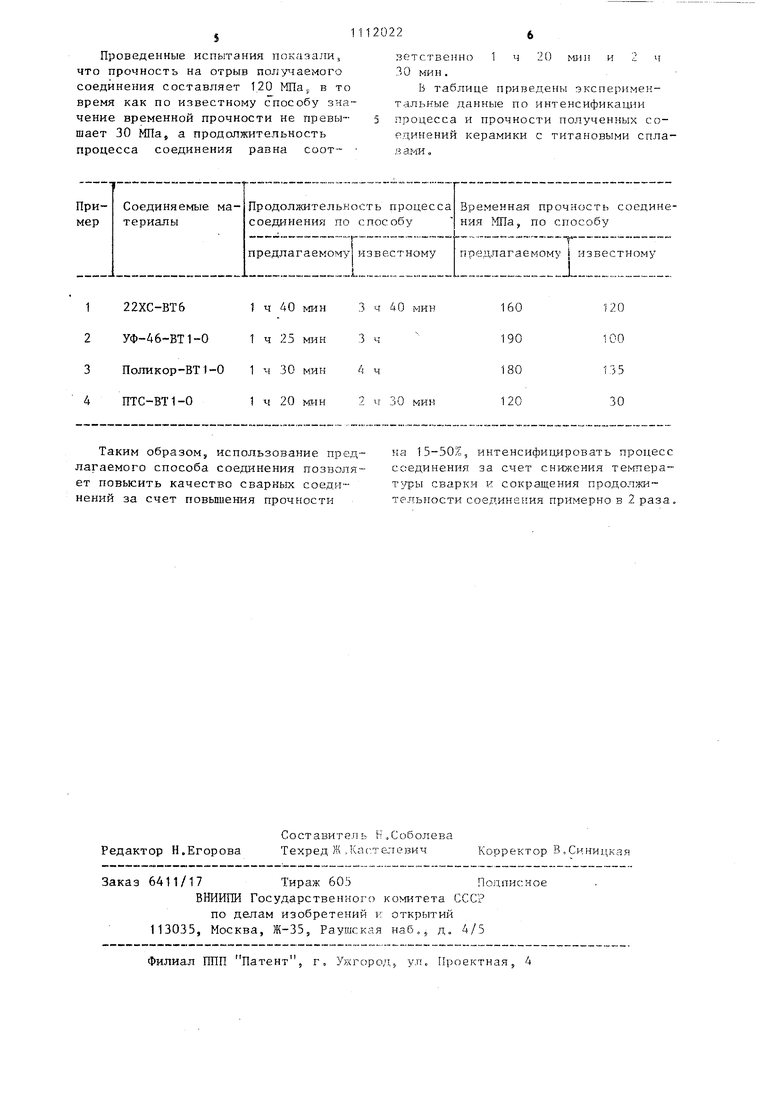

Далее охлаждают соединенные детали со скоростью 15 град/мин до 313 К. Развакуумируют камеру установки и извлекают соединенные детали. Проведенные испь1тания показали, что прочность на отрыв получаемого соединения составляет 120 МПН; в то время как по известному способу зна чение временной прочности не правышает 30 МПа, а продолжительность процесса соединения равна соотзетственно 1 ч 20 млн и 2 ч 3 О ми н . В таблице приведены экспериментальные данные по интенсификации процесса и прочности полученных соединений керамики с титановыми сплавами„

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки керамики из нитрида кремния со сталью | 1989 |

|

SU1676772A1 |

| Способ диффузионной сварки | 1988 |

|

SU1567342A1 |

| Способ соединения хрома с никелем и никелевыми сплавами | 1990 |

|

SU1779512A1 |

| Способ диффузионной сварки цилиндрических деталей | 1981 |

|

SU996143A1 |

| Способ сварки давлением | 1983 |

|

SU1219297A1 |

| Способ диффузионной сварки тугоплавких металлов со сталью | 1980 |

|

SU904944A1 |

| Способ диффузионной сварки разнородных материалов | 1980 |

|

SU880669A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОГО ВАКУУМНОГО ЭЛЕКТРИЧЕСКОГО ВВОДНОГО УЗЛА В ОБОЛОЧКЕ ПРИБОРА | 2021 |

|

RU2759276C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА ГЕРМЕТИЗАЦИИ СЕРНО-НАТРИЕВОГО АККУМУЛЯТОРА | 1992 |

|

RU2092936C1 |

| Способ диффузионной сварки разнородных материалов | 1981 |

|

SU975288A1 |

СПОСОБ СОЕДИНЕНИЯ КЕРАМИКИ С ДЕТАЛЬЮ ИЗ ТИТАНОВОГО СПЛАВА путем введения между ними металлической прокладки и нагревания собранного узла, отличающийсятем. что. с целью снижения температуры и повьшения прочности соединения, металлическую прокладку выполняют из сплава алюминия с 2-20% магния а на деталь из титанового сплава предварительно наносят покрытие алюминия. (Л

Таким образом, использование предлагаемого способа соединения позволяет повысить качество сварных соединений за счет повышения прочности

на 15-50%., интенсифигдаровать процесс соединения за счет снижения темттераTj/pbi сварки и сокращения продолжительности соединения примерно в 2 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ соединения керамических и металлических деталей, например, режущих пластинок с державками | 1957 |

|

SU112460A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вакуумплотная керамика и ее спаи с металлами | |||

| М., Энергия, 1973, с | |||

| Клапан | 1919 |

|

SU357A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ceram Soc | |||

| Jap | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1984-09-07—Публикация

1983-03-29—Подача