DO 4 изобретение относится к черной металлургии, в частности к производству сталей и сплавов в индукцион ных тигельных печах. Известен способ выплавки жаростойкой стали, легированной элементами с высокими восстановительньши свойствами - алюминием, именно желе зохромалюминиево го сплава, заключакяцийся в том, что проводят выплав ку железохромистого сплава в индукционной печи с кислой футеровкой и отдельно в другой печи с основной футеровкой - выплавку алюминия, после чего осуществляют их выпуск в ковш ij . Недостатком этого способа является сложность его осуществления, т как он требует двух плавильных агре гатов, в том числе с основной футеровкой, что ведет к повьшению капитальных затрат на осуществление способа, т.е. удорожанию его и соответственно к повышению себестоимости изготовления стали. Наиболее близким к предлагаемсму является способ заключающийся в том что расплавляют компоненты, составляющие основу стали, перегревают расплав на 90-350 С вьше температуры плавления. Компоненты с высокими восстановительными свойствами присаживают в расплав до перегрева его в печи 2 . Однако перегрев стали, содержаще например, алюминий в количестве нескольких весовых процентов, вызывае значительное окисление поверхности расплава и интенсивное окисление струи металла при разливке. Образуняциеся ппенки сжислов вызывают брак металла и ухудшают жидкотекучесть стали. Способ не применимщзи выппавке в печах с кислой футеровкой сталей, легированных элементами с высо кими восстановительными свойствами (алюминием, титаном, цирконием и др Присадка таких компонентов в металл и последующий его перегрев вызывают также сильное разъедание футеровки и вызьгаают брак стали по отклонениям от химического состава Цель изобретения является повьш1е ние качества вьшлавленной стали и расширение возможностей использования плавильного оборудования с кисл футеровкой. 162 Цель достигается тем, что согласно способу вьтлавки стали, включающему расплавление компонентов, составлякяцих основу стали, перегрев расплава на 90-350 С выше температуры плавления, после перегрева осуществляют выпуск металла в ковш в количестве 25-80% от всего объема расплава, а в оставшийся в печи металл присаживают компоненты с высокими восстановительными свойствами, расплавляют их без перегрева и выпускают расплав в тот же ковш. При осуществлении выплавки предлагаемым способом происходит максимально быстрое расплавление элементов-восстановителей. Это достигается за счет того, что плавление осуществляется в нижней части тигля, где температура металла максимальна. Вследствие того, что нагрев металла после расплавления элементов-восстановителей не производится, обеспечивается минимальное время их контакта с футеровкой и предотвращается значительное восстановление кремния из футеровки. Смешением металла, выпускаемого из печи с перегретым металлом, находящимся в ковше, достигается необходимая температура начала разлрвки стали. Выпуск металла из печи после расплавления шихты и перегрева его в количестве менее 25% повышает опасность его закозления в ковше за время плавления в печи остальных компонентов стали. Выпуск металла в количестве более 80% после присаживания элементоввосстановителей в печь и их расплавления при последукщем выпуске металла в ковш не обеспечивает эффективное перемешивание и общую гомогенизацию расппава. Способ позволяет выплавлять жаростойкую сталь, легированную элементами с высокими восстановительными ,свойствами в одном плавильном агрегате, причем используют для этой цели индукционную печь с кислой футеровкой, что расширяет возможности использования плавильного борудования. Пример, В индукционной печи с кислой футеровкой емкостью 160 кг производят выплавку стали с использованием предлагаемого состава и по. прототипу; сталь выплавляют следующего состава, мас.%: углерод 0,10;

3 и

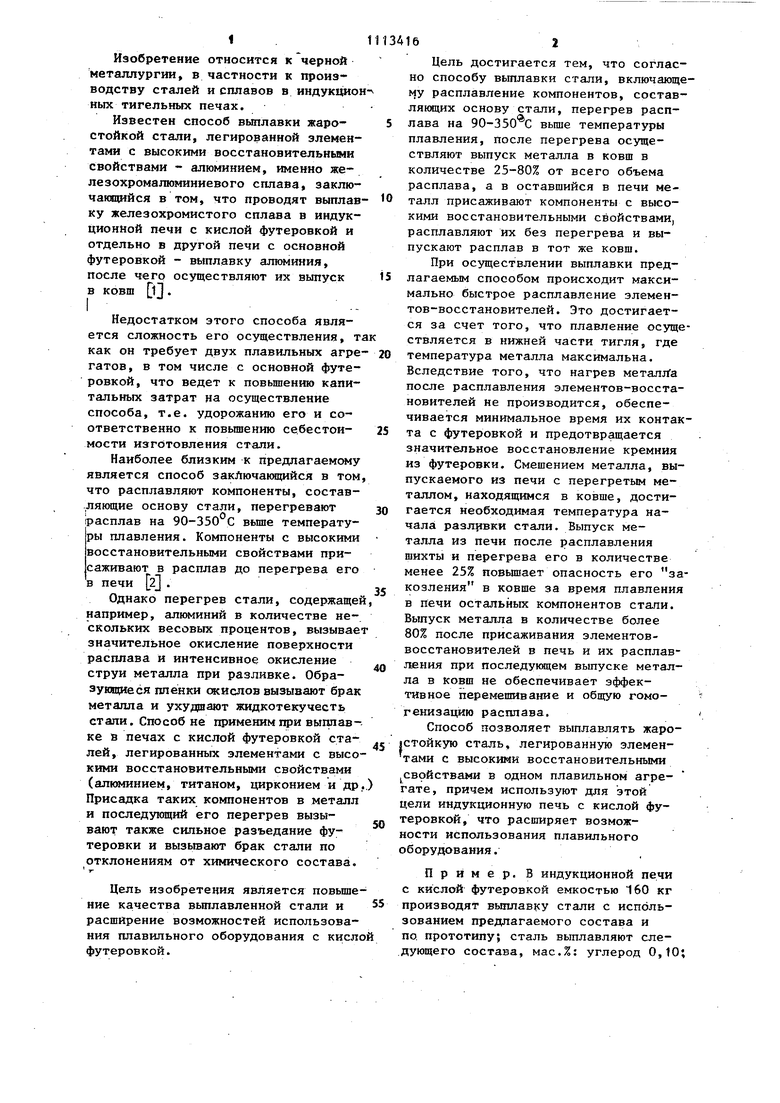

марганец 0,4; кремний 0,6; алюминий 5,0; титан 0,8; железо - остальное. Выплавку стали по предлагаемому способу осуществляют следукицим образом. В печь с кислой футеровкой загружают низкоуглеродистый лом и феррохром осуществляют плавление и перегрев металла на 80-370 С выше температуры плавления в зависимости от количества сливаемого в ковш ме,талла после его перегрева. Затем часть металла сливают в ковш и в

134164

печь /присаживают расчетное количест-, во алюминия и титана. После расплав ления алюминия и титана оставшийся металл вьтускают в ковш. Выплавку 5 стали с использованием способа-прототипа проводят присаживая все компоненты в печь и осуществляя перегрев металла на 150 С (среднее из рекомендуемого интервала значений).

Результаты плавок по обоим спосо бам приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 2021 |

|

RU2760903C1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 2004 |

|

RU2281343C2 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА В ИНДУКЦИОННОЙ ПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 1997 |

|

RU2108396C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2015 |

|

RU2624880C2 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 2002 |

|

RU2215809C1 |

| Способ получения синтетического шлака | 1978 |

|

SU735643A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1089144A1 |

СПОСОБ ВЫПЛАВКИ СТАПИ, включакщий расплавление компонентов. составляющих основу стали, перегрев расплава на 90-350®С вьппе температуры плавления, отличающийс я тем, что, с целью повышения качества вьтлавленной стали и расширения возможностей использования плавильного оборудования с кислой футеровкой, после перегрева осуществляют выпуск металла в ковш в количестве 25-80% от всего объема расплава, a в оставшийся в печи металл присаживают компоненты с высокими восстановительными свойствами, расплавляют их без перегрева и вьшускают расплав в тот же ковш.

4,6

20 25 50 80 85 5,0 5,0 4,7

2,5

Прототип

н

4,7

100

Закозление металла в ковше при разливке. Недостаточное перемешивание расплавов.

Из данных, приведенных в таблице, следует нецелесообразность слива металла из ковша в количествах менее 25 и более 80%. Повьпнение содержания кремния в стали при использовании предлагаемого способа выплавки незначительное, что позволяет получать концентрацию кремния в пределах марочного состава. При использоваНИИ способа по прототипу происходит восстановление кремния из футеровки в количествах, вызывающих брак стали по отклонениям от химсостава. Перегрев металла вьшге 350 С не устрацяет опасность закозления его в ковше при сливе в количествах менее 25%, что обусловлено быстрой

1560

370 1590

350 1635

230 1590

90 1580

ВО

1670

150

1,08

теплоотдачей. Перегрев менее при сливе металла 80% повьш1ает опасность его закозления в ковше.

Предлагаемый способ прост в осуществлении и позволяет в большей степени использовать имеющееся плавильное оборудование при выплавке жаростойких сталей, содержащих алюминий, титан и цирконий в сумме до 10%. Способ предназначен в основном для выплавки сталей в печах с кислой футеровкой, однако может быть применен и при выплавке в печах с основной футеровкой. В этом случае за счет уменьшения времени взаимодействия сильньтх восстановителей,.

S1113416

IjryTepoBKoft и ишаком уменьшается ко- шпинелей, что повьш1ает ударную вязличество крупных экзогенных алюмо кость и затрудняет йроцессы высокотемсиликатных включений и наг1М1 |Мт |М0 пературной ползучести.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мармонштейн Л.В | |||

| Сплавы железо-хром-алюминий | |||

| М.,Металлургиздат 1950, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 851971, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-09-15—Публикация

1983-01-12—Подача