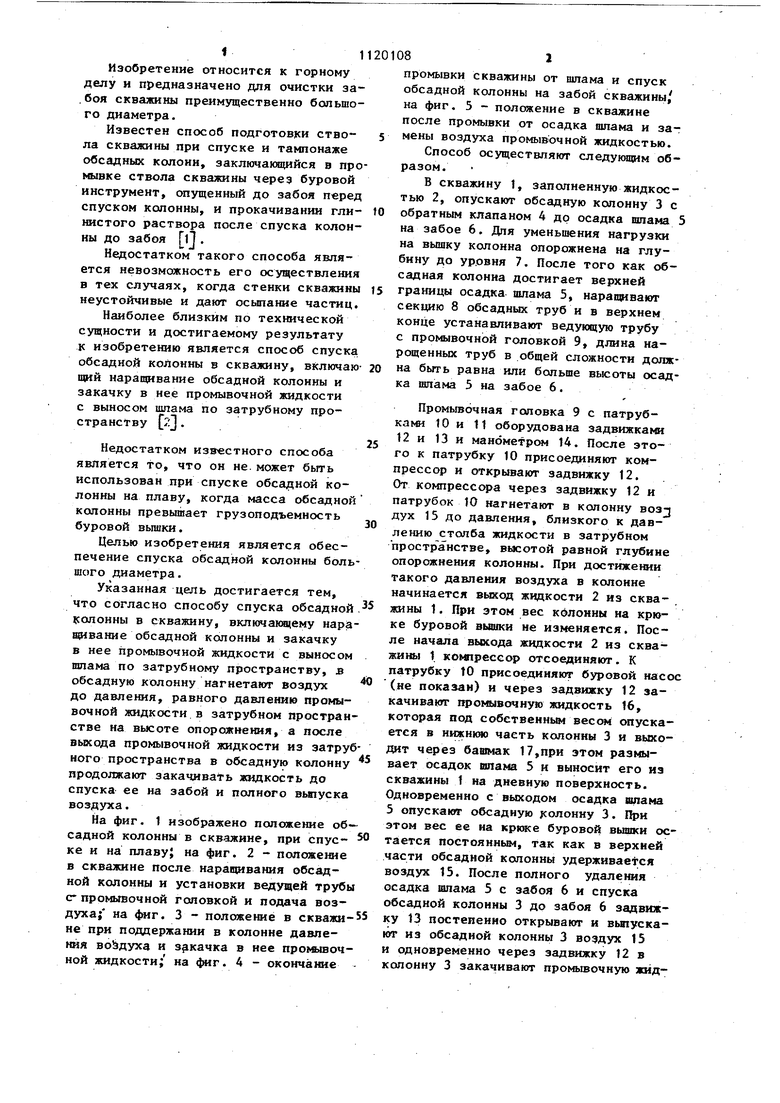

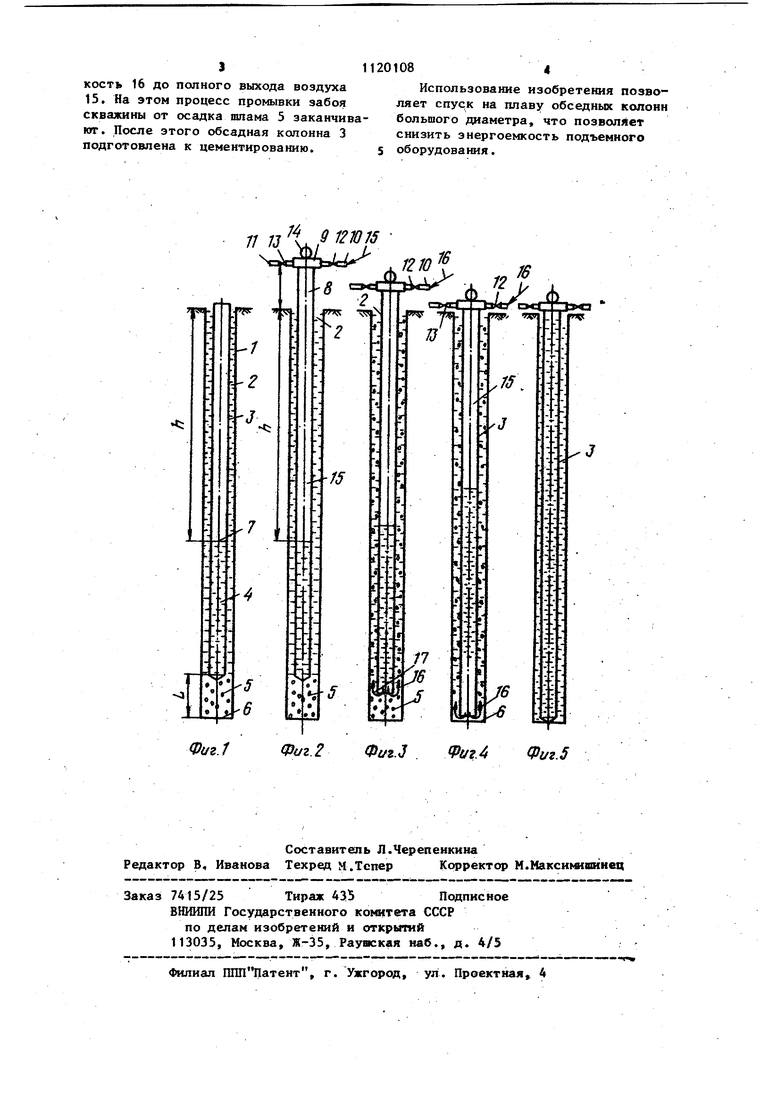

I1 Изобретение относится к горному делу и предназначено для очистки за,боя скважины преимущественно большого диаметра. Известен способ подготовки ствола скважины при спуске и тампонаже обсадных колонн, заключакнцийся в про мывке ствола скважины через буровой инструмент, опущенный до забоя перед спуском колонны, и прокачивании глишестого раствора после спуска колонны до забоя П . Недостатком такого способа является невозможность его осуществления в тех случаях, когда стенки сквазетны неустойчивые и дают осыпание частиц. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ спуска обсадной колонны в скважину, включаю 1191Й наращивание обсадной колонны и закачку в нее промывочной жидкости с выносом шлама по затрубному пространству О Недостатком известного способа является то, что он не. может бьпрь использован при спуске обсадной колонны на плаву, когда масса обсадной колонны превышает грузоподъемность буровой вьшки. Целью изобретения является обеспечение спуска обсадной колонны боль шого диаметра. Указанная цель достигается тем, что согласно способу спуска обсадной колонны в скважину, включакя ему нара аэ вание обсадной колонны и закачку в нее промывочной жидкости с выносом шлама по затрубному пространству, в обсадную колонну нагнетают воздух до давления, равного давлению промывочной жидкости в затрубном простран стве на высоте опорожнения, а после выхода промывочной жидкости из затру ного пространства в обсадную колонну продолжают закачивать жидкость до спуска- ее на забой и полного вьлуска воздуха. На фиг. 1 изображено положение обсадной колонны в скважине, при спуске и на плаву{ на фиг. 2 - положение в скважине после наращивания обсадной колонны и установки ведущей трубы с- промывочной головкой и подача воздуха; на фаг. 3 - положение в скважине при поддержании в колонне давления воздуха и закачка в нее про1«1шочной жидкости; на фиг. 4 - окончание 8 промывки скважины от шлама и спуск обсадной колонны на забой скважины/ на фиг. 5 - полсясение в скважине после промывки от осадка ашама и замены воздуха промывочной жидкостью. Способ осуществляют следующим образом. В скважину 1, заполненную жидкостью 2, опускают обсадную колонну 3 с обратным клапаном 4 до осадка вшама 5 на забое 6. Для уменьшения нагрузки на вышку колонна опорожнена на глубину до уровня 7. После того как обсадная колонна достигает верхней границы осадка шлама 5, наращивают секцию 8 обсадных труб и в верхнем конце устанавливают ведующую трубу с про1 швочной головкой 9, длина нарощенных труб в общей сложности должна быть равна или больше высоты осадка шлама 5 на забое 6, Промывочная головка 9 с патрубками 10 и 11 оборудована задвижками 12 и 13 и манометром 14. После этого к патрубку 10 присоединяют компрессор и открывают задвижку 12. От компрессора через задвижку 12 и патрубок 10 нагнетают в колонну воз дух 15 до давления, близкого к давлению столба жидкости в затрубном пространстве, В1лсотой равной глубине опорожнения колонны. При достижении такого давления воздуха в колонне начинается выход жидкости 2 из скважины 1. При этом вес колонны на крюке буровой вышки не изменяется. После начала выхода жидкости 2 из скважины 1 коьшрессор отсоединяют. К патрубку to присоединяют буровой насос (не показан) и через задвижку 12 закачивают проьшвочиую жидкость 16, которая под собственньм весом опускается в нижнкяо часть колонны 3 и вьосодит через баа1мак 17,при этом размывает осадок влама 5 и выносит его из скважины 1 на дневную поверхность. Одновременно с выходом осадка шлама 5 опускают обсадную колонну 3. При этом вес ее на кркнсе буровой вышки остается постоянным, так как в верхней части обсадной колонны удерживается воздух 15. После полного удаления осадка шлама 5 с забоя 6 и спуска обсадной колонны 3 до забоя 6 задвижку 13 постепенно открывают и вьлускают из обсадной колонны 3 воздух 15 и одновременно через задвижку 12 в колонну 3 закачивают промьточную жидкость 16 до полного выхода воздуха 15. На этом процесс промывки забоя скважины от осадка шлама 5 заканчивают. После этого обсадная колонна 3 подготовлена к цементированию.

Использование изобретения позволяет спуск на плаву обседных колонн большого диаметра, что позволяет снизить энергоемкость подъемного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ промывки скважины | 1983 |

|

SU1105603A1 |

| СПОСОБ ПРОМЫВКИ НАКЛОННО-ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 2013 |

|

RU2536723C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2011 |

|

RU2459922C1 |

| СПОСОБ БУРЕНИЯ СКВАЖИНЫ | 2012 |

|

RU2478769C1 |

| Способ бурения скважины | 2016 |

|

RU2606998C1 |

| СПОСОБ ОБОРУДОВАНИЯ ГРАВИЙНЫМИ ФИЛЬТРАМИ ВЕРТИКАЛЬНЫХ И НАКЛОННЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2261957C2 |

| Способ заканчивания скважины | 2018 |

|

RU2723815C1 |

| СПОСОБ ПРОМЫВКИ ЗАБОЯ СКВАЖИНЫ | 2013 |

|

RU2527433C1 |

| СПОСОБ СОКРАЩЕНИЯ ПРОДОЛЖИТЕЛЬНОСТИ РЕМОНТА СКВАЖИНЫ С ПРИМЕНЕНИЕМ УСТАНОВКИ С ГИБКОЙ ТРУБОЙ | 2017 |

|

RU2670795C9 |

| Способ промывки скважин от осадка | 1981 |

|

SU989033A1 |

СПОСОБ СПУСКА ОБСАДНОЙ КОЛОННЫ В СКВАШНУ, включающий наращивание обсадной колонны и закачку в нее проьашочной жидкости с выносом шлама по затрубному пространству, отличающийся тем, что, с целью обеспечения Спуска обсадной колонны большого диаметра, в обсадную колонну нагнетают воздух до давления, равного давлению промьточной жидкости в затрубном пространстве на высоте опорожнения, a после выхода промывочной жидкости из .затрубного пространства в обсадную колонну продолжают закачивать жидкость до спуска ее на забой и полного вьпуска воздуха.

Фиг.

Фаг. 2

Фиг.З

VuiA Фиг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зарецкий М.А | |||

| Крепление нефтяных скважин | |||

| Баку, Азнефтеиздат, 1948, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шадрин Л.Н.Технология и организация крепления скважин М., Недpa, 1975, с | |||

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

Авторы

Даты

1984-10-23—Публикация

1982-07-27—Подача