(f/fff)

ге

и

20

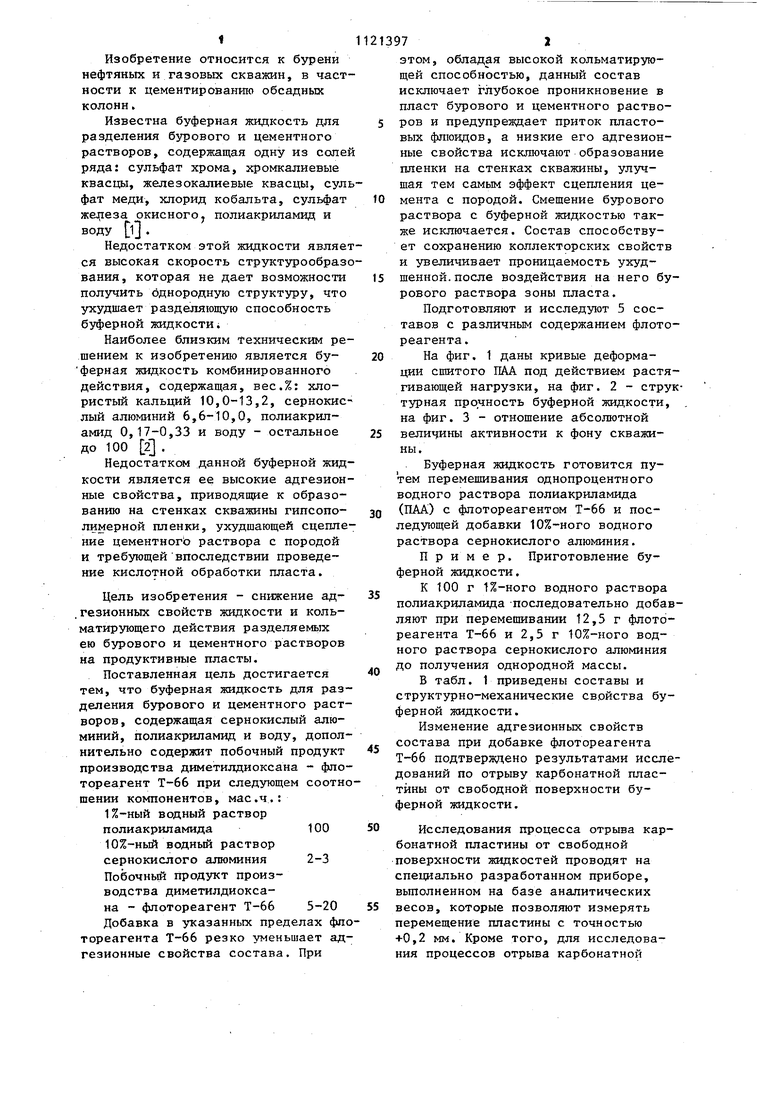

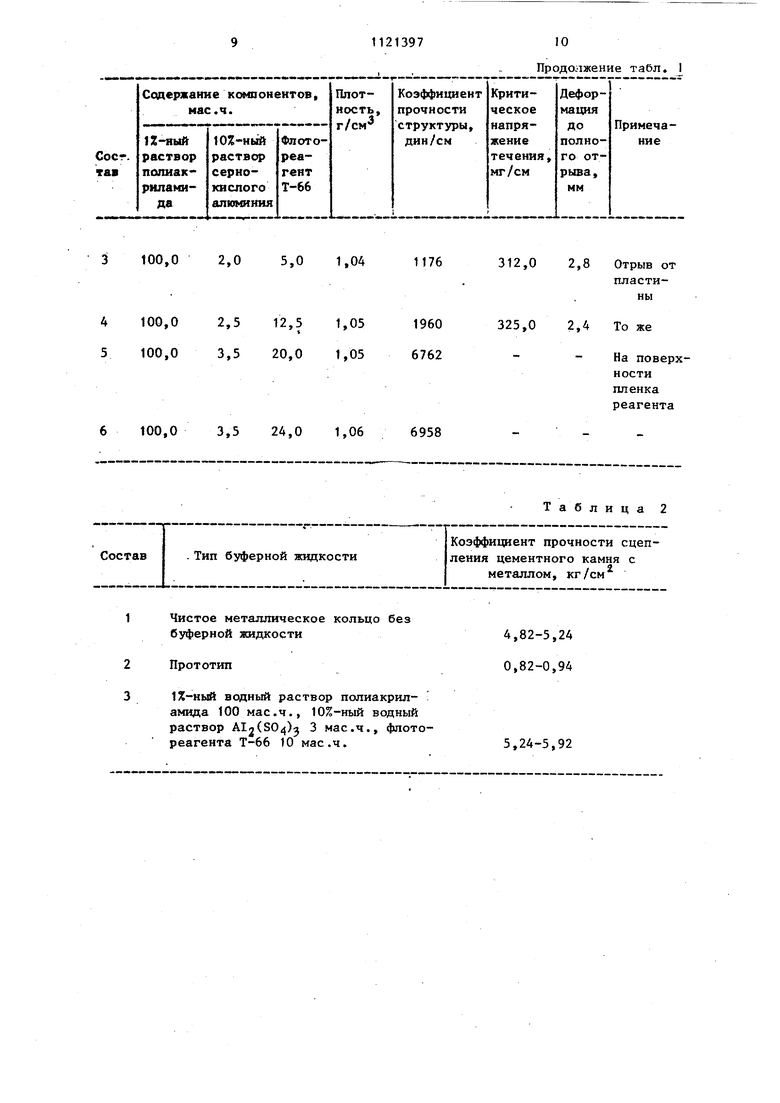

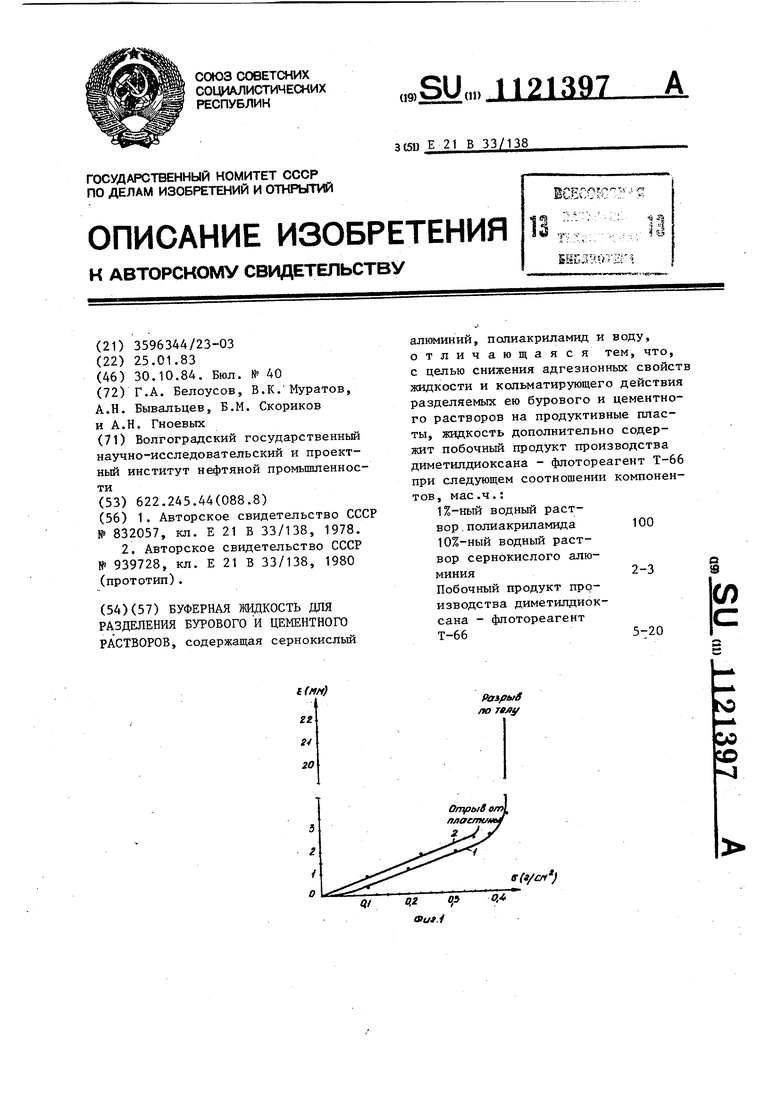

Разрыв гю телу Изобретение относится к бурени нефтяных и газовых скважин, в част ности к цементированию обсадных колонн. Известна буферная жидкость для разделения бурового и цементного растворов, содержащая одну из соле ряда: сульфат хрома, хромкалиевые квасцы, железокалиевые квасцы, сул фат меди, хлорид кобальта, сульфат жeJpeзa окисного, полиакриламид и воду l . Недостатком этой жидкости являе ся высокая скорость структурообраз вания, которая не дает возможности получить однородную структуру, что ухудшает разделяющую способность буферной жидкостиi Наиболее близким Техническ1М ре шением к изобретению является буферкая жидкость комбинированного действия, содержащая, вес.%: хлористый кальций 10,0-13,2, сернокис лый алюминий 6,6-10,0, полиакриламид 0,17-0,33 и воду - остальное до 100 2 . Недостатком данной буферной жид кости является ее высокие адгезион ные свойства, приводящие к образованию на стенках скважины гипсополимерной пленки, ухудшающей сцепле ние цементногЬ раствора с породой и требующейвпоследствии проведение кислотной обработки пласта. Цель изобретения - снижение ад.гезионных свойств жидкости и кольматирующего действия разделяемых ею бурового и цементного растворов на продуктивные пласты. Поставленная цель достигается тем, что буферная жидкость для раз деления бурового и цементного раст воров, содержащая сернокислый алюминий, полиакриламид и воду, допол нительно содержит побочный продукт производства диметилдиоксана - фло тореагент Т-66 при следующем соотн шении компонентов, мае.ч.: 1%-ный водный раствор полиакриламида100 10%-ный водный раствор сернокислого алюминия 2-3 Побочный продукт производства диметилдиоксана - флотореагент Т-66 5-20 Добавка в указанных пределах фл тореагента Т-66 резко уменьшает ад гезионные свойства состава. При 972 этом, обладая высокой кольматирующей способностью, данный состав исключает глубокое проникновение в пласт бурового и цементного растворов и предупреждает приток пластовых флюидов, а низкие его адгезионные свойства исключают образование пленки на стенках скважины, улучшая тем самым эффект сцепления цемента с породой. Смещение бурового раствора с буферной жидкостью также исключается. Состав способствует сохранению коллекторскнх свойств и увеличивает проницаемость ухудшенной.после воздействия на него бурового раствора зоны пласта. Подготовляют и исследуют 5 составов с различным содержанием флотореагента. На фиг. 1 даны кривые деформации сшитого ПАА под действием растягивающей нагрузки, на фиг. 2 - структурная прочность буферной жидкости, . на фиг. 3 - отношение абсолютной величины активности к фону скважины. Буферная жидкость готовится путем перемешивания однопроцентного водного раствора полиакриламида (ПАА) с флотореагентом Т-66 и последующей добавки 10%-ного водного раствора сернокислого алюминия. Пример. Приготовление буферной жидкости. К 100 г 1%-ного водного раствора полиакриламида -последовательно добавляют при перемешивании 12,5 г флотореагента Т-66 и 2,5 г 10%-ного водного раствора сернокислого алюминия до получения однородной массы. В табл. 1 приведены составы и структурно-механические свойства буферной жидкости. Изменение адгезионных свойств состава при добавке флотореагента Т-66 подтверждено результатами исследований по отрыву карбонатной пластины от свободной поверхности буферной жидкости. Исследования процесса отрыва карбонатной пластины от свободной поверхности жидкостей проводят на специально разработанном приборе, вьшолненном на базе аналитических весов, которые позволяют измерять перемещение пластины с точностью +0,2 мм. Кроме того, для исследования процессов отрыва карбонатной

31

пластины от поверхности сшитого ПЛЛ, когда величинаего деформации составляет 15-20 см, используют прибор, позволяющий автоматически регистрировать процесс растяжения исследуемой жидкости при постоянной нагрузке с записью процесса на диаграмме самописца с помощью переменного сопротивления и блока, которые преобразуют механическое перемещение пластины в изменение электрического сигнала в цепи прибора.

Как видно из табл. 1, сильными адгезионными свойствами обладает буферная жидкость на базе сшитого ПАА (состав 1, фиг. 1, кривая 1). При этом установлено, что флотореагент Т-66 существенно меняет характер процесса растяжения сшитого ПАА. Для жидкости с добавкой флотореагента Т-66 (состав 2 критическая деформация (), послекоторой происходит отрыв пластины, уменьшается на два порядка и зона течения при постоянной нагрузке (6co(v;i) исчезает (фиг. 1 кривая 2). При этом отрыв происходит по границе контакта пластины с жидкостью, в то время как без добавки флотореагента Т-66 жидкость при деформации разрывается по структуре.

Оптимальная добавка флотореагента находится в пределах 5-20 мае.ч. соответствующих составам 2, 3 и 4.

Увеличение содержания в жидкости сернокислого алюминия и флотореагента Т-66 приводит к нестабильности смеси с образованием пленки на поверхности (состав 5), а уменьшение их не способствует эффекту сшивки (состав 1).

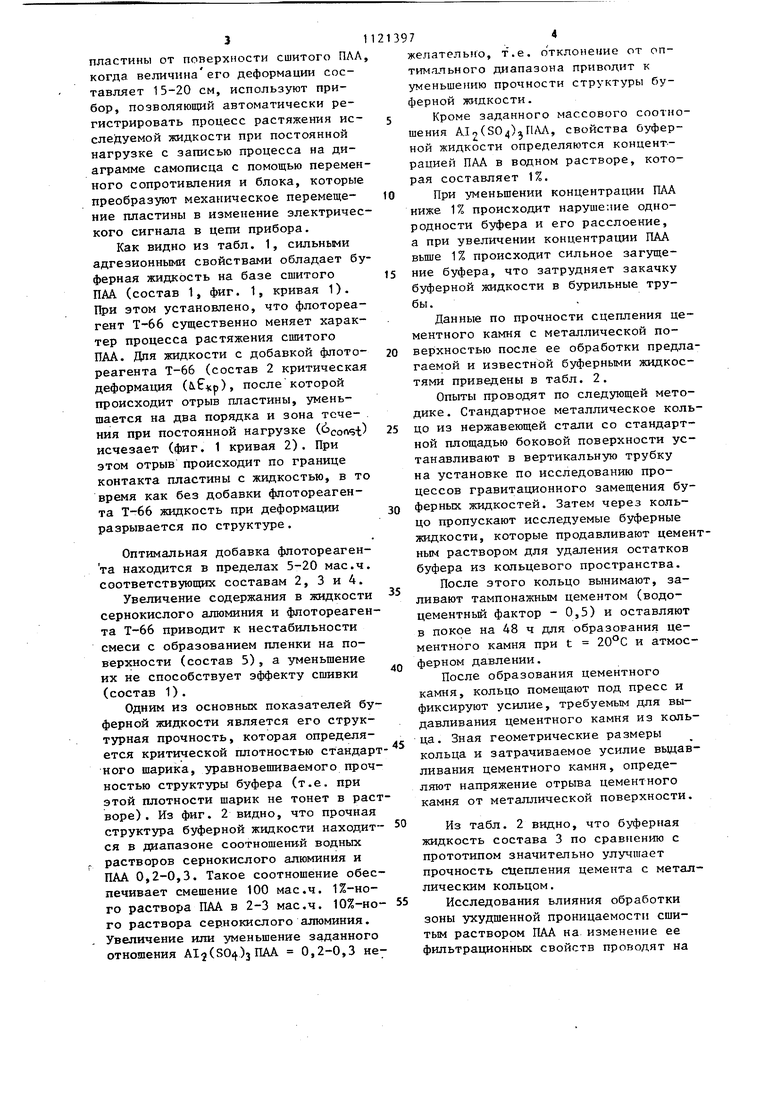

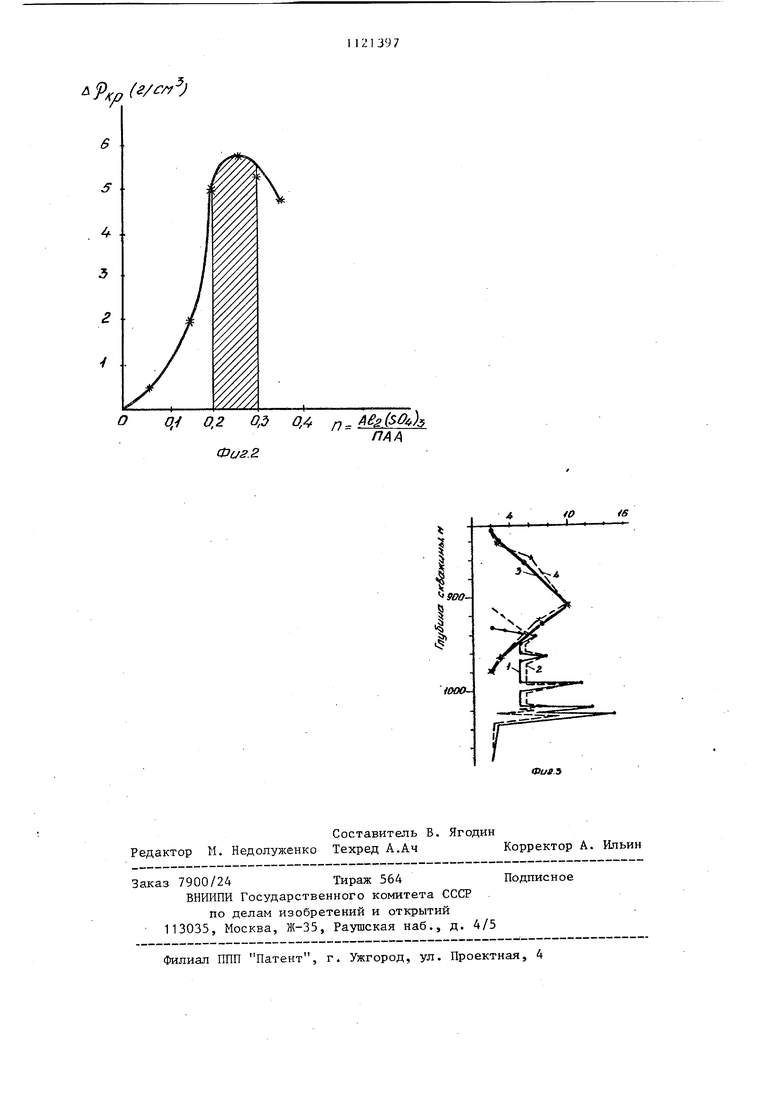

Одним из основных показателей буферной жидкости является его структурная прочность, которая определяется критической плотностью стандартного шарика, уравновешиваемого прочностью структуры буфера (т.е. при этой плотности шарик не тонет в растворе) . Из фиг. 2 видно, что прочная структура буферной жидкости находится в диапазоне соотношени-й водных растворов сернокислого алюминия и ПАА 0,2-0,3. Такое соотношение обеспечивает смешение 100 мае.ч. 1%-ного раствора ПАА в 2-3 мае.ч. 10%-ного раствора сернокислого алюминия. Увеличение или уменьшение заданного отношения А1(50,)зПАА 0,2-0,3 не13974

желательно, т.е. отклонение от оптимального диапазона приводит к уменьшению прочности структуры буферной жидкости.

5 Кроме заданного массового соотношения А.1о(304), свойства буферной жидкости определяются концентрацией ПАА в водном растворе, которая составляет 1%.

0 При уменьшении концентрации ПАА ниже 1% происходит нарушение однородности буфера и его расслоение, а при увеличении концентрации ПАА Bbmie 1 % происходит сильное загуще5 ние буфера, что затрудняет закачку буферной жидкости в бурильные трубы.

Данные по прочности сцепления цементного камня с металлической по0 верхностью после ее обработки предлагаемой и известной буферными жидкостями приведены в табл. 2.

Опыты проводят по следующей методике . Стандартное металлическое коль5 цо из нержавеющей стали со стандартной площадью боковой поверхности устанавливают в вертикальную трубку на установке по исследованию процессов гравитационного замещения бу0 ферных жидкостей. Затем через кольцо пропускают исследуемые буферные жидкости, которые продавливают цементным раствором для удаления остатков буфера из кольцевого пространства.

После этого кольцо вынимают, за5ливают тампонажным цементом (водоцементньй фактор - 0,5) и оставляют в покое на 48 ч для образования цементного камня при t 20°С и атмос0 ферном давлении.

После образования цементного камня, кольцо помещают под пресс и фиксируют усилие, требуемым для выдавливания цементного камня из коль5 ца. Зная геометрические размеры

кольца и затрачиваемое усилие вьщавливания цементного камня, определяют напряжение отрыва цементного камня от металлической поверхности.

0 Из табл. 2 видно, что буферная жидкость состава 3 по сравнению с прототипом значительно улучшает прочность счегшения цемента с металлическим кольцом.

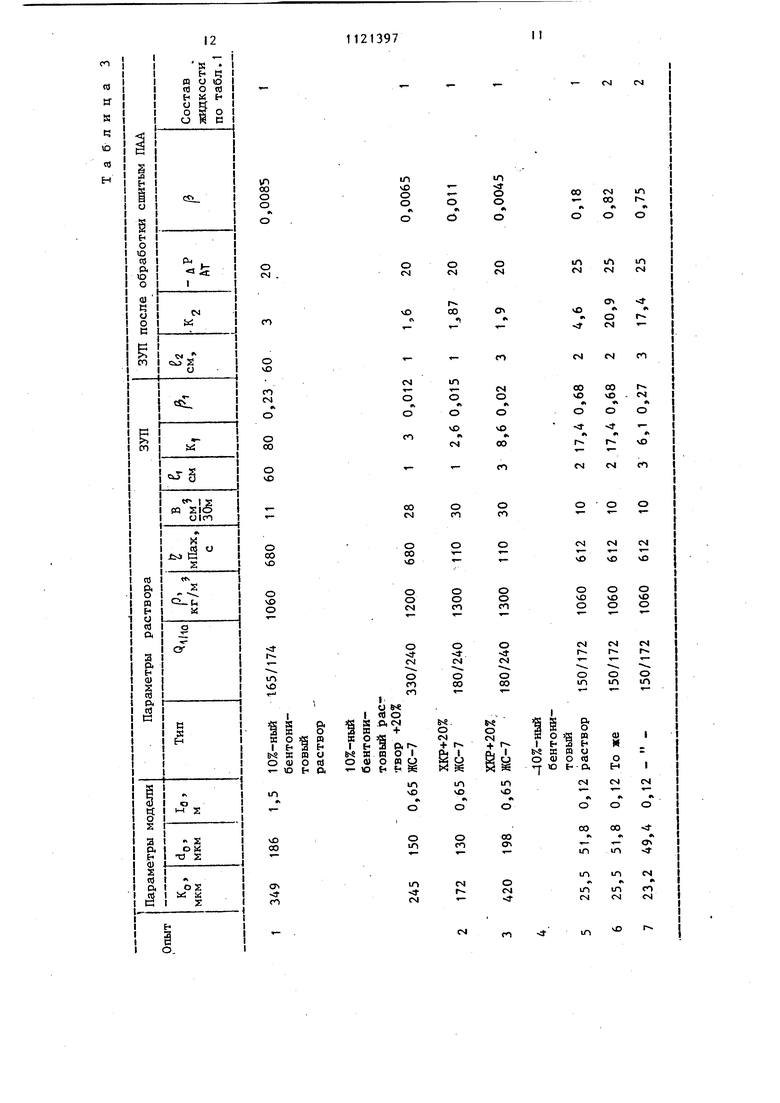

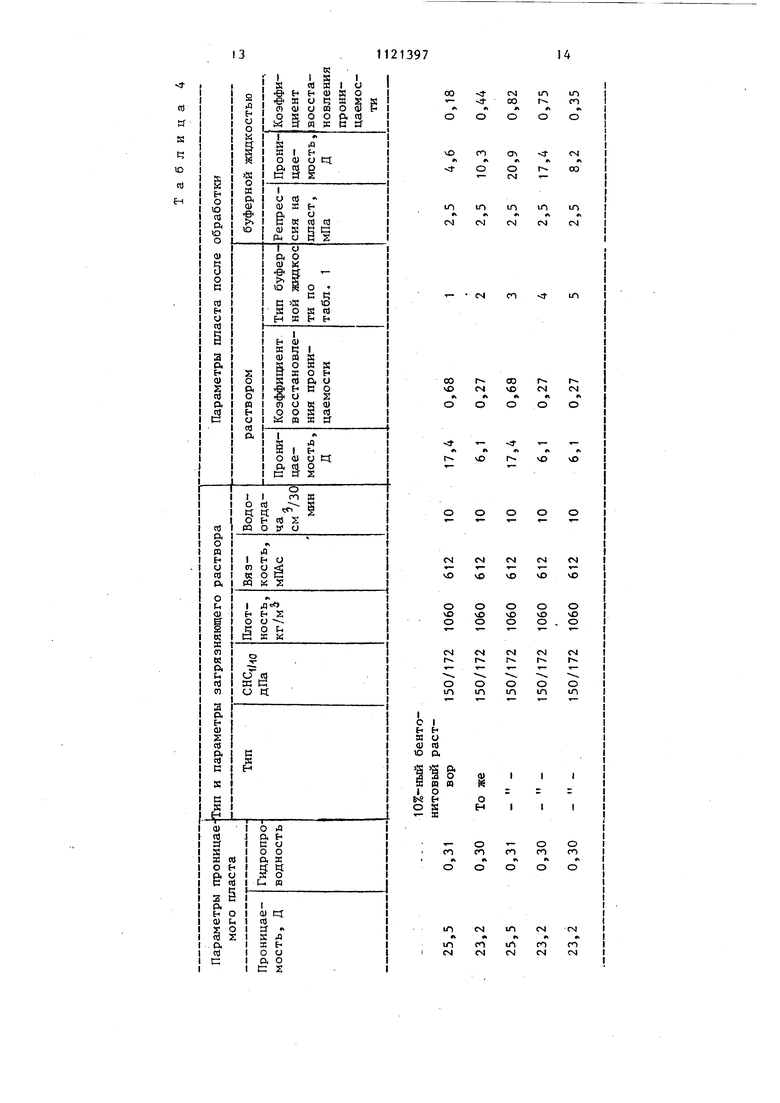

5 Исследования влияния обработки зоны ухудшенной проницаемости сшитым раствором ПАА на изменение ее фильтрационных свойств проводят на 5 специально разработанном стенде по исследованию гидродинамических процессов в системе скважина - пласт. Давление в системе создается от компрессора или от баллона со сжатьм гелием. Кроме того, имеющийся на стенде пресс дает возможность дополнительно создавать давление в системе до 20 МПа. Перед началом опыта приготавливают модель пористой среды - в кернодержатель засыпается песок, .набивается до постоянной массы и вычисляется его пористость (т). Затем модель устанавливается на стенде и снимается индикаторная кривая 0 f( fiiP) по трансформаторному маслу, которое постзшает в модель через систему манифельдов из емкости, а также распределение давления по длине модели Р f(l). По зако ну Дарен определяют проницаемость (к) и расчитьюают эффективный размер раскрытия каналов модели по фор муле : dg 3. В емкость заливают буровой раст,вор, параметры которого предварител но определяют на капиллярном вискозиметре и приборе Реотест -2 и его подают через модель скважин на вход модели. Затем фильтруют буровой раствор в пористую среду, объем к торого контролируют по трансформаторному, маслу, выходящему из модели. Закачав раствор на глубину 12 см, вновь снимают индикаторную кривую Q (ДР) и распределение давления по длине модели ЛР f(l) После образования в модели зоны ухудшенной проницаемости (ЗУП) в скважину заливают раствор сшитого ПлА, модель подключают к упругому элементу и в ней создают определенное избыточное давление. Закачивают сшитый полимер на глубину .ЗУП. Объем вошедшего в пласт полимера контролируют по повьшению дав ления манометра на упругом элементе. По окончании процесса задавки скважину опорожняют. В системе соз дают давление в 2-3 МПа и резко открывают пробковый кран, вырывают сшитый полимер обратно в скважину из пласта. Снимают индикаторную кривую ( f( дР) и распределение по длине модели ь f(I). 76 В результате опытов установлено (табл. 3), что обработка ЗУП сшитым ПАА без реагента Т-66 (состав 1) резко снижает ее проницаемость (опыты 1-5), жидкость с добавкой флотореагента Т-66 (состав 4) способствует резкому улучшению проницаемости ЗУП (опыты 6-7). Испытания буферной жидкости проводят также на керновом материале, загрязненном 10%-иым бентонитовым раствором, который выбран в качестве модели бурового раствора для облегчения сравнения буферных жидкостей и исключения влияния побочных факторов на результаты опытов (см. табл. 4). Как видно из- табл. 4, после обработки зоны ухудшенной проницаемости пласта предлагаемой буферной жидкостью проницаемость пласта восстанавливается до 75-82%, в то время как обработка зоны буферной жидкостью - прототипом (1) приводит к резкому ее снижению. На первом зтапе проведены исследования процесса гравитационного замещения между водой и хлоркальциевым буровым раствором без разделения их буферной жидкостью. Эти испытания проводят для качественного изучения процессов, происходящих в скважине, заполненной жидкостями различной плотности. Изучение процесса гравитационного замещения и разделяющей способности жидкостей в реальной скважине производят в кольцевом пространст„не. При этом геометрические условия проведения опытов следующие: скважина обсажена 245 мм колонной, искусственный забой 1090 м, открытый конец бурильных труб диаметром 140 мм спущен на глубину 1085 м. Перед началом проведения работ скважину заполняют буровым (глинистым) раствором плотностью 1,25 г/см, вязкостью 85 мПас, 55/806 Па. Для контроля за процессом гравитационного замещения (смешения в стволе скважины используют радиоактивный метод. С целью оценки разделяющей и удерживающей способности буферной жидкости в бурильные трубы закачано 2 м меченой радоном воды, которая продавлена 14 м глинистого раствора в затрубное пространство без разделения буферной жидкостью.

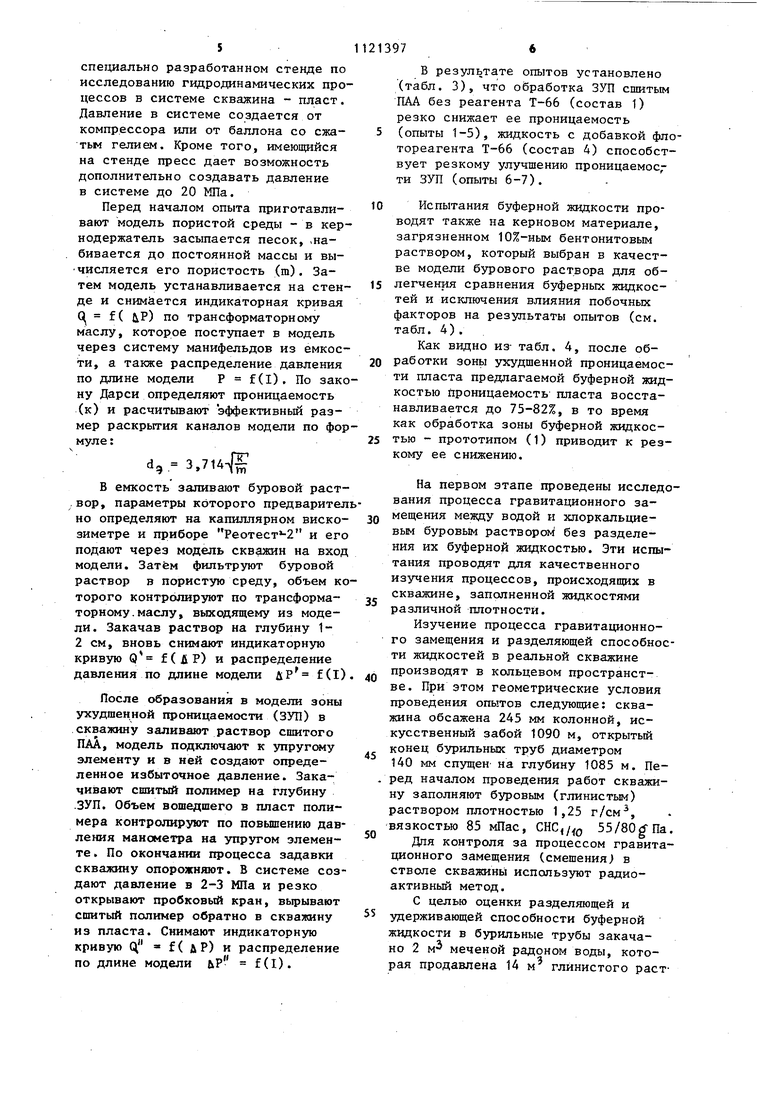

По результатам радиоактивного каротажа (РК) установлено, что основной объем воды расположен в кольцевом пространстве в интервале 934-1040 м (фиг. 3 кривая 1). Согласно результатам повторного РК, вьшолненного через 1 ч, этот объем находился в интервале 912-1040 м (фиг. 3 кривая 2). Полученные результаты показывают, что происходит уменьшение максимальных значений безразмерного параметра активности А (отношение абсолютной величины активности к фону в скваляне), т.е стремление к выравниванию фона со временем, и некоторое смещение положения верхней границы порции воды (примерно 22м).

Это объясняется всплытием воды в растворе и смешением их.Небольшая скорость замещения обясняется малой разницей в плотностях воды и раство ра.

Полученные всплески активности непосредственно в интервале, занятом водой, свидетельствуют о неоднородности по высоте столба жидкости, а именно о чередовании пачек раствора в разной степени перемешанного с водой.

На втором этапе исследований в скважине изучают возможность предотвращения процесса перемешивания и перемещения жидкостей за счет ис121397 8

пользования буфера, т.е..оценивают разделяющую способность буфера. Для проведения .этого зксперимента в меж трубное пространство (140 245 мм) 5 через колонну бурильных труб закачано поочередно 2 м буферной жидкости, 2 м меченой радоном воды и 1 м буфера.

Результаты первого замера РК поtO казывают, что основная порция воды расположена в интервале 830-974 м (фиг. 3 кривая 3). Повторный РК, учитывая структурно-механические свойства буфера, проводят после трех15 кратного расхаживания бурильной колонны на длину 12м.

Полученные данные (фиг. 3 кривая 4) свидетельствует о том, что положение меченой порции воды не из-«

20 менилось, а вид кривых говорит об, однородном составе жидкости в ин-i тервале.

Из полученных в процессе исследований результатов следует, что буферная жидкость, содержащая 2,5 м 1%-ного водного раствора ПАА, 50 л 10%-ного водного раствора сернокислого глинозема и 250 л флотореагента Т-66, обладает хорошей разделяющей способностью, которая препятствует смешению и перемещению жидкостей. Это свойство подтверждено при промывке скважины, т.е. при выходе бурового раствора, буфера и воды на .поверхности (желоба).

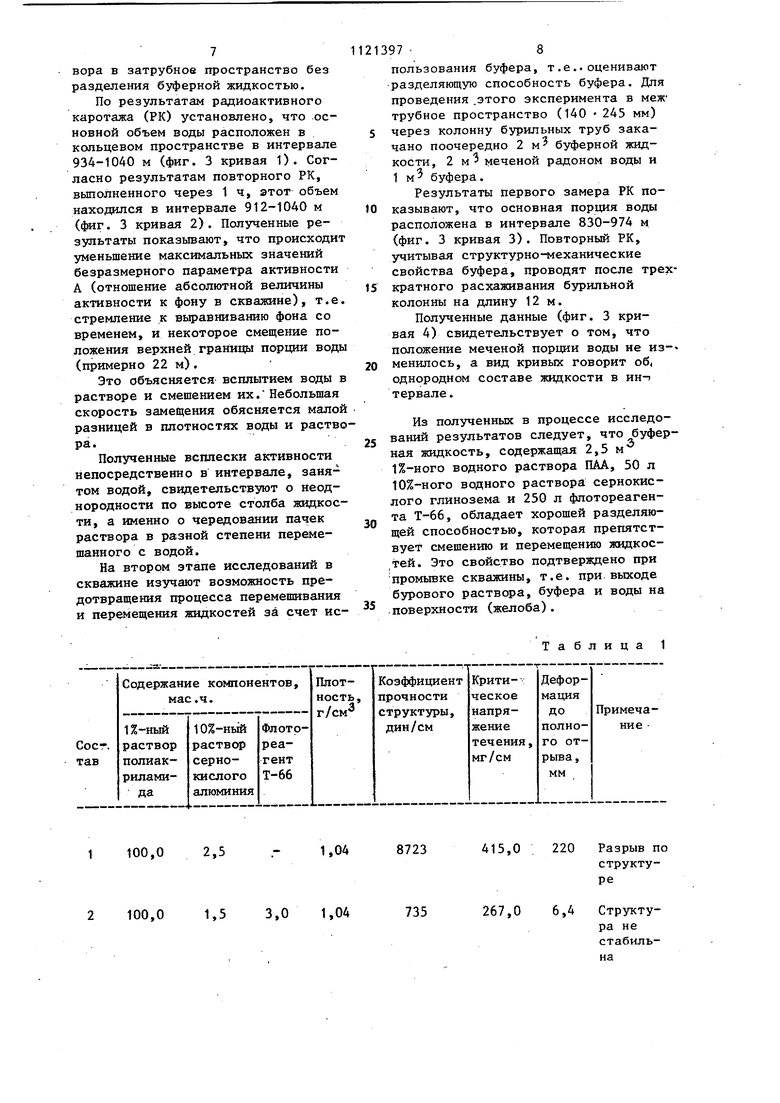

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Буферная жидкость | 1982 |

|

SU1036908A1 |

| Буферная жидкость комбинированного действия | 1980 |

|

SU939728A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА | 2005 |

|

RU2304706C2 |

| СОСТАВ ДЛЯ СОЗДАНИЯ ФИЛЬТРА, ПРЕДОТВРАЩАЮЩЕГО ВЫНОС ПЕСКА ИЗ ПРОДУКТИВНОГО ПЛАСТА ПРИ ДОБЫЧЕ НЕФТИ И ГАЗА ИЗ СКВАЖИНЫ | 1992 |

|

RU2029075C1 |

| Способ увеличения добычи нефти | 2016 |

|

RU2656654C2 |

| Способ разобщения проницаемых пластов | 1989 |

|

SU1822899A1 |

| СПОСОБ ГЛУШЕНИЯ СКВАЖИН И ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2575384C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОД И ИНТЕНСИФИКАЦИИ ПРИТОКА НЕФТИ В КАРБОНАТНЫХ ПЛАСТАХ | 2010 |

|

RU2408780C1 |

| СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ТЕРРИГЕННОГО КОЛЛЕКТОРА | 2008 |

|

RU2386803C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 2004 |

|

RU2257463C1 |

БУФЕРНАЯ ЖИДКОСТЬ ДЛЯ РАЗДЕЛЕНИЯ БУРОВОГО И ЦЕМЕНТНОГО РАСТВОРОВ, содержащая сернокислый алюминий, полиакриламид и воду, отличающаяся тем, что, с целью снижения адгезионных свойств жидкости и кольматирующего действия разделяемых ею бурового и цементного растворов на продуктивные пласты, жидкость дополнительно содержит побочньш продукт производства диметилдиоксана - флотореагент Т-66 при следующем соотношении компонентов, мае.4.: 1%-ный водный раствор .полиакриламида 100 10%-ный водный раствор сернокислого алю§ миния2-3 Побочный продукт проСО изводства диметилдиоксана - флотореагент Т-66 5-20

1,04

1100,02,5

2 100,01,53,0 1,04

415,0 220 Разрыв по

структуре

267,0 6,4 Структура не стабильна

3100,02,05,01,04

4100,02,512,51,05

5100,03,520,01,05

6100,03,524,01,06

. Тип буферной жидкости

Состав

Чистое металлическое кольцо без буферной жидкости

Прототип

1%-ный водный раствор полиакриламида 100 мае.ч., 10%-ный водный раствор AIoC804)3 мае.4., флотореагента Т-66 10 мае.ч.

10

1121397 Продолжение табл. 1

Таблица 2

Коэффициент прочности сцепления цементного камня с металлом, кг/см

4,82-5,24 0,82-0,94

5,24-5,92

vo 00 о о

о

см

со

го 04

О 00

О VD

О 00 Х5

ш

ш г

см оо

со

о о

ft

о

о

о см

см

г

00

СГ1

vD

ш

см

г™

о

о

м

#1

о о

о

vO

ъ

со

см

со

о

о

го

го

о 00

чО

см

ш

со

п)

S S

t; ю со н

Р(

о У 0,2 0,5 0,4 г) Фиг.2

ПАА

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Буферная жидкость | 1978 |

|

SU832057A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Буферная жидкость комбинированного действия | 1980 |

|

SU939728A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-30—Публикация

1983-01-25—Подача