Электрогравировальная машина для изготовления рельефных печатных форм, состоящая из фотоголовки, преобразующей световые импульсы осветителя, отраженные от оригинала изображения, в электрические; преобразующей электронной схемы, включающей электронный усилитель; режущей головки, выполненной в виде подвесной подпружиненной системы, снабженной опорной лапкой, перемещающейся в процессе гравирования по поверхности гравируемого материала, известна.

В предлагаемой электрогравировальной машине, по сравнению с известной, устранено влияние физико-механических свойств гравируемого материала на качество печатной формы и имеется возможность предварительной настройки машины на любую требуемую глубину гравирования и контроля этой глубины в процессе работы машины.

Для этой цели параллельно с сигнальной обмоткой, приводящей в действие подвижную систему основной режущей головки, включена обмотка аналогичной дополнительной контрольной головки, работающей вхолостую; с подвижными системами обеих головок связаны якори индуктивных датчиков, обмотки которых соединены одна с другой по мостовой схеме, а диагональ моста с включенным в нее вольтметром через усилитель напряжения и выпрямительную схему соединена с дополнительной сигнальной обмоткой режущей головки.

Подвижная система основной режущей головки выполнена в виде безмоментного маятникового подвеса, а подвижная система контрольной головки - в виде жесткого пружинного подвеса.

С целью повышения производительности машины и использования одной режущей головки для воспроизведения штриховых и полутоновых оригиналов, применена дифференцирующая электронная схема, на вход которой подаются усиленные импульсы фотоголовки, а выход ее соединен с дополнительными сигнальными обмотками режущей и контрольной головок, принимающими сигналы, производные от импульсов фотоголовки.

Дифференцирующая электронная схема выполнена в виде совокупности электронной лампы - катодного повторителя, на вход которого через демодулятор подаются сигналы из цепи функционального усилителя, цепочки сопротивлений и емкостей, осуществляющих дифференцирование сигналов, каскада усиления и второго катодного повторителя со стабиливольтом в цепи катода последнего, причем с катодного повторителя через усилитель мощности и трансформатор продифференцированные сигналы поступают на дополнительную сигнальную обмотку режущей головки.

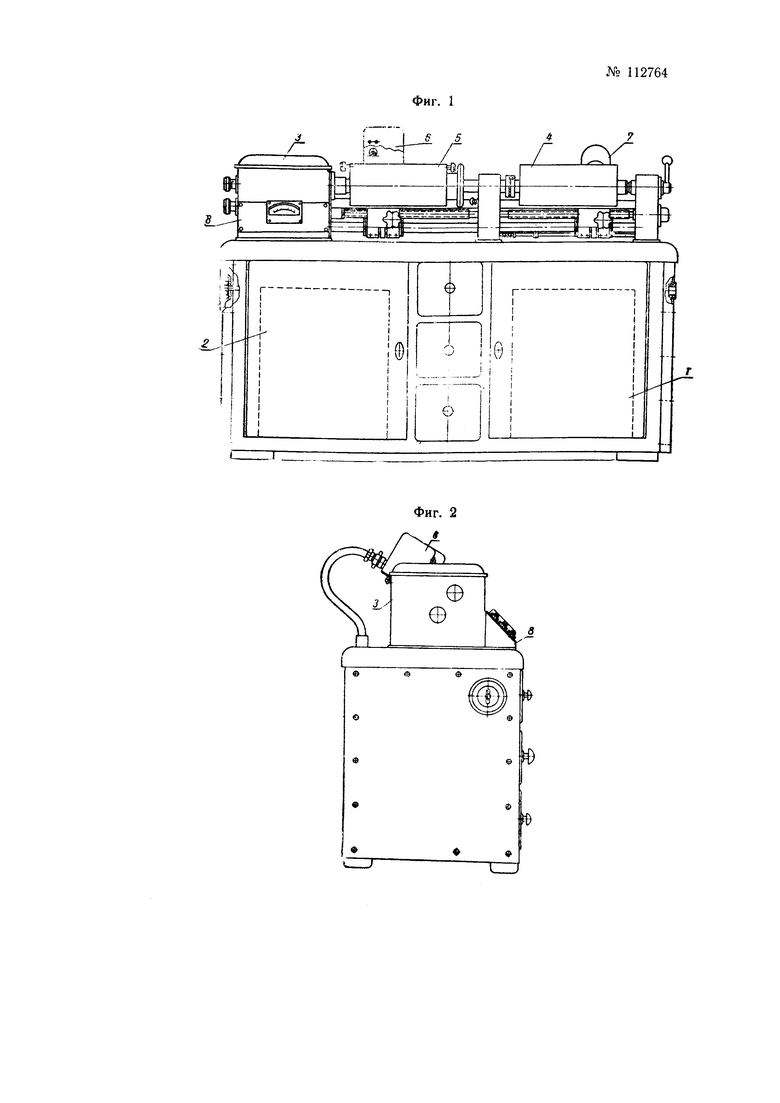

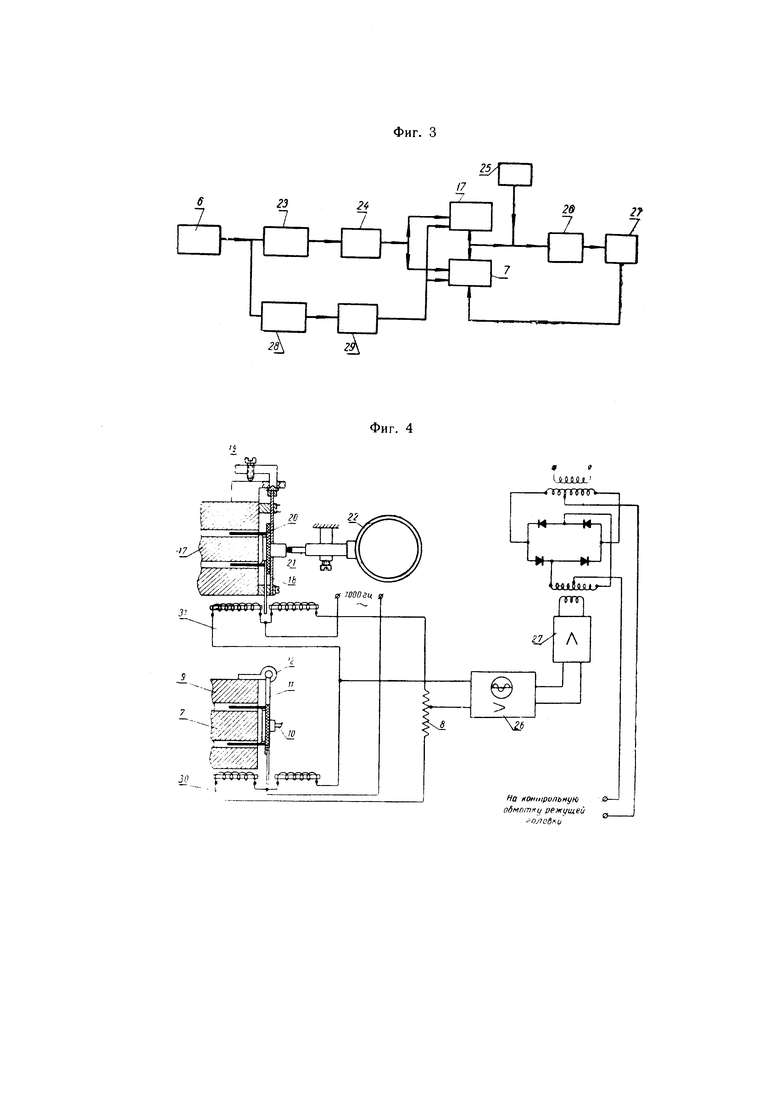

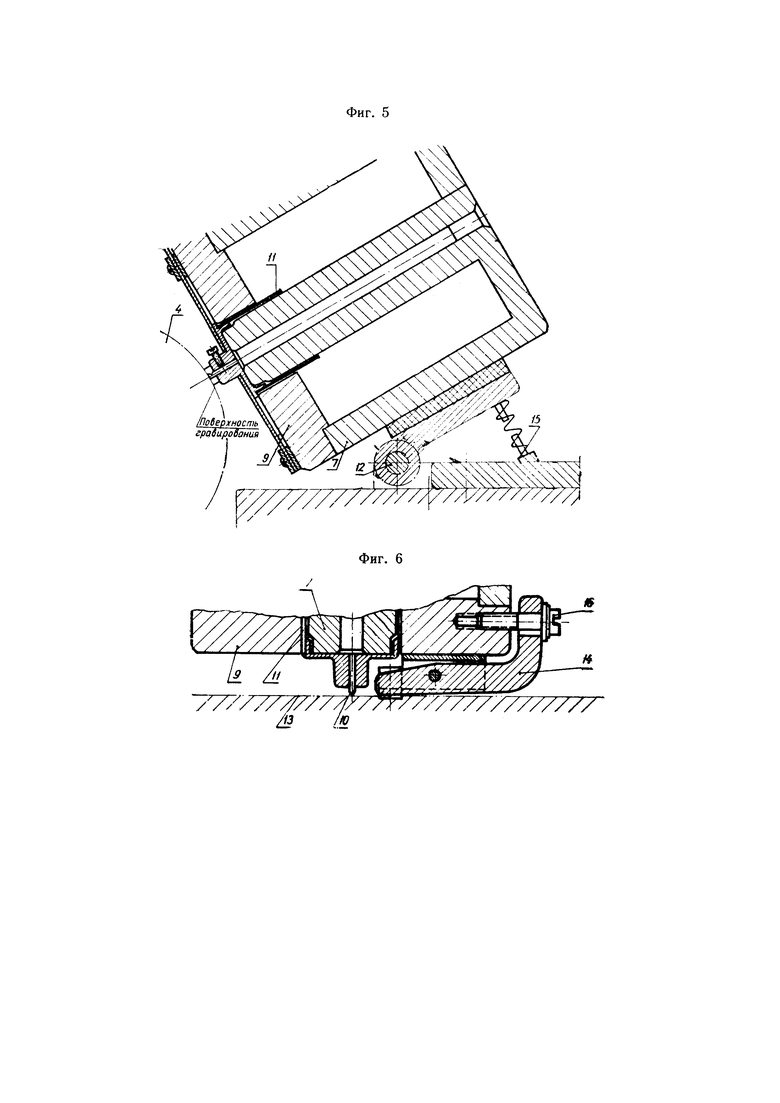

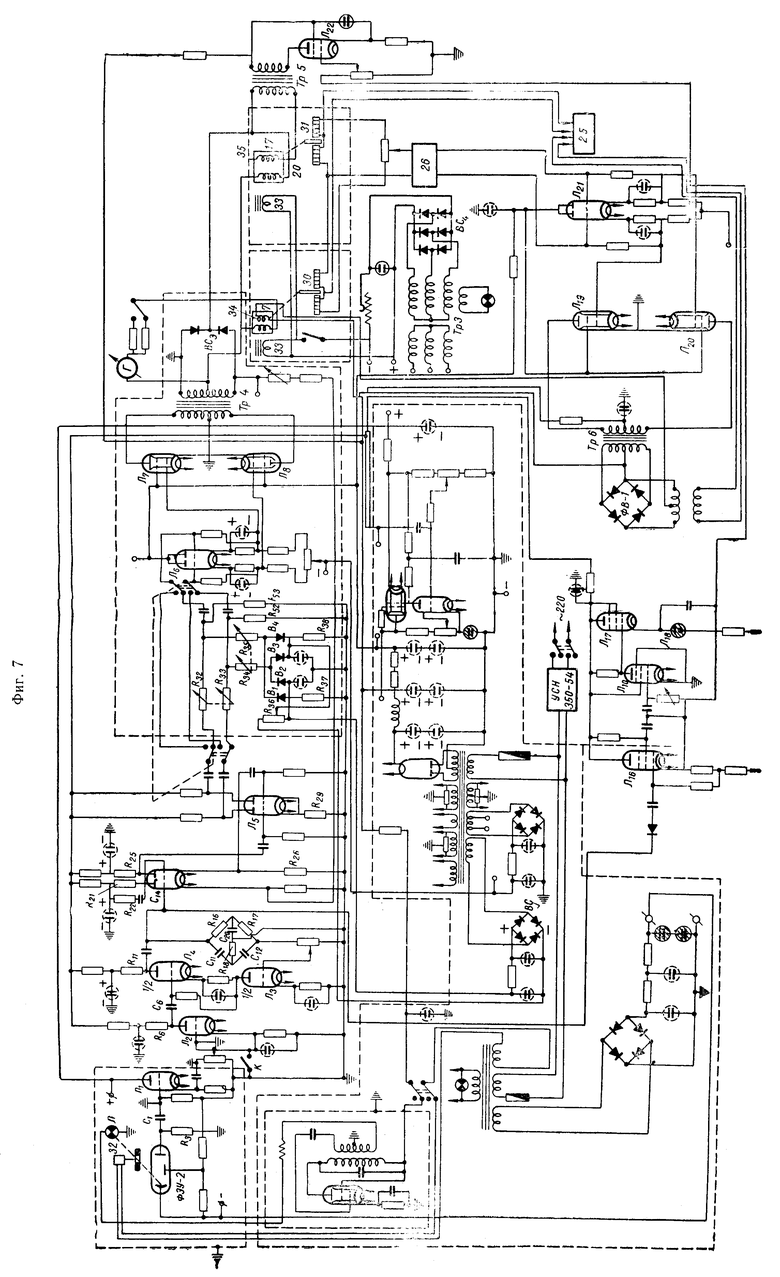

На фиг. 1 изображен общий вид машины спереди; на фиг. 2 - вид сбоку; на фиг. 3 - блок-схема электронной части машины; на фиг. 4 - схема связи якорей индуктивных датчиков с подвижными системами режущей и контрольной головок; на фиг. 5 - схема крепления режущей головки; на фиг. 6 - схема режущей головки; на фиг. 7 - электронная схема машины.

В электрогравировальной машине отдельные ее узлы размещены следующим образом: внутри корпуса машины находятся электронный блок 1 и силовой блок 2, а на корпусе - редуктор 3, цилиндр 4 для закрепления гравируемого материала, цилиндр 5 для закрепления оригинала изображения, фотоголовка 6, режущая головка 7, контрольная головка, расположенная за режущей головкой 7 и пульт 8 управления с пусковыми кнопками, сигнальными лампами и измерительным прибором для градуировки машины по полутоновому клину.

В целях улучшения качества гравирования путем обеспечения зависимости частотной характеристики режущей головки 7, имеющей магнит 9 и резец 10, от частоты поступающего сигнала, подвижная система 11 этой головки представляет собою безмоментный маятниковый подвес на шарнире 12. По поверхности гравируемого материала 13 перед резцом 10 по образующей цилиндра 4 перемещается опорная лапка 14 режущей головки, поджимаемая пружиной 15. Положение лапки относительно режущей головки регулируется винтом 16. При изменении толщины материала 13 вся система режущей головки отклоняется от него, причем глубина гравирования остается неизменной.

Дополнительная контрольная головка 17, работающая вхолостую, сходна по конструкции с режущей головкой 7, но не имеет опорной лапки и резца; подвижная система этой головки выполнена в виде жесткого подвеса с плоской пружиной 18, натягиваемой винтом 19, а обмотка 20 головки включена параллельно с сигнальной обмоткой режущей головки.

Подвижная система контрольной головки 17 воздействует на штырь 21 обычного механического индикатора 22 перемещения, который находится в соприкосновении с подвижной системой только в процессе настройки машины, после чего штырь 21 отводится.

Блок-схема электронной части машины включает фотоголовку 6, функциональный усилитель 23, демодулятор 24, режущую головку 7, дополнительную контрольную головку 17, генератор 25 на 1000 гц, усилитель 26 напряжения (электронный индикатор нуля), усилитель 27 мощности с фазочувствительным выпрямителем, дифференцирующий каскад 28 и усилитель 29 с фазочувствительным выпрямителем.

Работа машины согласно блок-схеме происходит следующим образом.

Сигнал с фотоголовки 6 поступает одновременно на функциональный усилитель 23 и дифференцирующий каскад 28.

В функциональном усилителе смонтирован корректор, позволяющий независимо один от другого изменять величину малых и больших сигналов, поступающих от фотоголовки, и таким образом менять градацию оттиска, по сравнению с оригиналом изображения.

После усиления сигнал поступает на демодулятор 24, где происходит разделение низкочастотных колебаний от высокочастотных и далее непосредственно в сигнальную обмотку режущей головки 7 и обмотку 20 контрольной головки 17.

В режущей и контрольной головках расположены индуктивные датчики 30 и 31 линейного перемещения, питаемые от генератора 25 и связанные своими якорями с подвижными системами головок.

Обмотки этих датчиков включены в схему моста, а измерительная диагональ его включена на вход усилителя 26 напряжения. В качестве этого усилителя используется стандартный электронный индикатор нуля, который одновременно служит для контроля работы машины и ее настройки. С усилителя 26 напряжения сигнал небаланса измерительного моста подается на усилитель мощности с выходным фазочувствительным выпрямителем.

Напряжение на выходе этого выпрямителя меняет свой знак при изменении знака напряжения небаланса в диагонали моста индуктивных датчиков перемещения. Это напряжение подается на дополнительную сигнальную обмотку в режущей головке.

На входе дифференцирующего каскада 28 находится демодулятор, один катод усиления и дифференцирующий контур. Напряжение с этого каскада подается на усилитель 29 и оттуда на дополнительную обмотку режущей и контрольной головок. Задачей этих блоков является форсирование работы режущей системы при гравировании штриховых (черно-белых) оригиналов, когда важно резко очертить грани черно-белых переходов.

Электронная схема машины выполнена и работает следующим образом.

Пучок света от осветителя Л через механический прерыватель (модулятор), вращаемый двигателем 32, и через оптическую систему проектируется на оригинал изображения. Луч, отраженный от оригинала, попадает на катод фотоумножителя ФЭУ-2 (на схеме оптическая система и оригинал не указаны и луч света условно обозначен пунктиром). В фотоумножителе энергия светового потока преобразуется в энергию электрического тока. Частота этого тока - несущая частота - определяется конструкцией и скоростью вращения модулятора, а изменение его амплитуды - тональностью просматриваемого оригинала. Нагрузкой в анодной цепи фотоумножителя служит сопротивление R3. Сигнал с сопротивления R3 через переходную емкость С1 подается на вход катодного повторителя (лампу Л1), который служит для согласования выходного сопротивления фотоголовки с входным сопротивлением усилителя. Сигнал с катодного повторителя подается на первый каскад усилителя напряжения лампы Л2, откуда поступает на второй каскад лампы Л3. После второго каскада сигнал проходит через мостовой резонансный фильтр на конденсаторах и сопротивлениях (С11, С12, R16, R17, R18, С20), в диагональ которого включена сетка лампы Л3, образующая цепь обратной связи. Система из резонансного фильтра, настроенного на частоту несущей и обратной связи, служит для резкого уменьшения помех. Полоса пропускания при такой системе составляет ±600 гц от частоты несущей, что вполне достаточно для качественного изготовления рельефной печатной формы. Частоты, лежащие в этом диапазоне, мостовым фильтром задерживаются, а частоты, лежащие вне его, попадают на лампу Л3 и подаются в схему усилителя в противофазе с основным сигналом и, таким образом, значительно ослабляются. С анодной нагрузки второго каскада R11 лампы Л3 сигнал поступает на следующий каскад усиления - левая половина лампы Л4, - в цепь катода которой подается напряжение обратной связи со вторичной обмотки выходного трансформатора ТР4.

Параллельно анодной нагрузке R21 этой лампы присоединена цепь R22-С14, которая служит для коррекции фазовой характеристики всего усилителя.

Следующий каскад (правая половина лампы Л4) является фазо-инвертным и выполнен по схеме с раздельной нагрузкой (R25, R26).

Режим триодов лампы Л4 подбирается таким образом, что сетка правого триода имеет необходимое напряжение смещения по отношению к катоду. Далее сигнал подается на двухтактный усилитель напряжения лампы Л5 (симметрия работы этого каскада обеспечивается тем, что при его разбалансировке сопротивление R29 в цепи катода лампы, не шунтированное конденсатором, создает отрицательную обратную связь, которая восстанавливает симметрию схемы) и оттуда на катодный повторитель - лампу Л6. Триоды лампы Л6 включены по схеме катодных повторителей, выходное напряжение которых подается на сетки ламп Л7 и Л8 типа 6ПЗ выходного каскада мощности.

Эти лампы поставлены в режиме класса В путем подачи на их сетки фиксированного напряжения смещения.

Выходной каскад через трансформатор ТР4 и демодулятор ВС3, который отделяет низкочастотные колебания от частоты несущей, нагружен на сигнальные обмотки режущей головки 7 и обмотки 20 контрольной головки 17.

Усилие резания в режущей и контрольной головках (представляющих собой электродинамические системы) образуется за счет взаимодействия магнитного поля сигнальной катушки с полем подмагничивания. Это поле создается обмоткой 33 подмагничивания, которая питается от трехфазного трансформатора ТР3 через выпрямитель BC4 или постоянным магнитом.

Рассмотренная последовательность прохождения сигнала составляет как бы основную линию машины в ее простейшем выполнении.

Между лампами Л5 и Л6 включен корректор тонов на сопротивлениях R32-R38 и германиевых диодах В1, В2, В3, В4.

Корректор включается в тех случаях, когда нужно изменить тональность оттиска по сравнению с оригиналом или «отретушировать» оригинал.

Схема корректора работает следующим образом: диоды В1, В4 и В2, В3 поставлены в режим двухполупериодного диодного ограничителя и включены (каждая пара) параллельно одной из ветвей двухтактной схемы усилителя.

Запирающее диоды напряжение снимается с сопротивления (потенциометра) R36, а сопротивления R34, R35 являются нагрузочными сопротивлениями диодов. Изменяя величину этих сопротивлений, можно изменять крутизну вольтамперной характеристики схемы ограничения.

При необходимости выделить черные тона из всей гаммы тонов нужно сопротивлением R36 установить запирающее напряжение большее, чем напряжение от сигнала соответствующего (крайнего по направлению к светлым тонам) черного тона. Когда напряжение сигнала достигает величины, при которой диоды отпираются, цепь ограничителя шунтирует сопротивления R52, R53, что приводит к уменьшению крутизны амплитудной характеристики на входе мощного каскада при тонах более светлых, чем крайний выделяемый черный тон.

Чем светлее крайний тон, который нужно выделить, тем большее запирающее напряжение нужно приложить к диодам корректора. Источником запирающего напряжения служит выпрямитель ВС.

Питание всей электронной схемы осуществляется от сети 220 в через стандартный феррорезонансный стабилизатор напряжения (стабилизатор типа УСН-350-54).

Чувствительными элементами следящей системы машины являются индуктивные датчики 30 и 31, обмотки которых включены в схему моста. Питание моста осуществляется от однолампового генератора (на схеме не указан). Диагональ моста подается на усилитель напряжения, в качестве которого используется усилитель 26 электронного индикатора нуля. Усиленный сигнал через лампы Л21, Л19 и Л20 мощности подается на фазочувствительную выпрямительную схему ФВ-1. Выпрямленный сигнал поступает во вторую сигнальную обмотку 34 режущей головки 7. Если, вследствие изменения свойств материала, резец режущей головки не погружается на нужную глубину, то неодинаковое положение якорей индуктивных датчиков 30 и 31 вызывает появление в диагонали моста сигнала, который, будучи усилен, поступает на обмотку 34, заставляя резец углубиться на нужную величину.

Для того чтобы использовать одну и ту же режущую систему при гравировании как полутоновых, так и штриховых форм, ее необходимо форсировать при обработке граней резких черно-белых переходов. В противном случае при глубине гравирования до 1 мм, которая требуется для штриховых форм, подвижная система (вследствие инерции) не успевает углубиться в материал на нужную глубину и выйти во время из материала. При этом резец срезает часть печатной поверхности и тонкие линии исчезают. Форсировка системы осуществляется при помощи дифференцирующего каскада, который одновременно способствует стабилизации работы системы. Первым каскадом дифференцирующей цепи является лампа Л16 - катодный повторитель, сигнал на который через демодулятор поступает из цепи функционального усилителя (лампа Л3). Непосредственно дифференцирование производится R-С цепочкой, после чего продифференцированный сигнал подается на лампу Л10 и далее на катодный повторитель лампу Л17 со стабиливольтом лампы Л18 в цепи катода, служащим для поддержания неизменным уровня постоянного напряжения. С катодного повторителя сигнал поступает на лампу Л22 и далее через трансформатор ТР5 на дополнительную обмотку 35 контрольной режущей головки 17. Подача продифференцированного сигнала на вход системы вызывает появление на сигнальной обмотке конрольной головки 17 резких импульсов при черно-белых переходах, что форсирует систему.

Если система контроля отключена, то возможно включение дифференцирующей системы и непосредственно на обмотку 34 режущей головки 7. Возможна также подача дифференциала как на контрольную, так и на режущую головку, что дает наибольший эффект, однако, потребует дополнительной обмотки на подвижной системе режущей катушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрогравировальная машина для изготовления рельефных печатных форм | 1961 |

|

SU142149A1 |

| Электронная гравировальная машина | 1986 |

|

SU1404370A1 |

| Электрогравировальная машина | 1961 |

|

SU142526A1 |

| Электрогравировальный автомат | 1958 |

|

SU114858A1 |

| Многоканальное устройство для управления гравировальным автоматом | 1979 |

|

SU930260A1 |

| Электронная гравировальная машина | 1987 |

|

SU1535741A1 |

| Устройство для управления гравировальной машиной | 1989 |

|

SU1692865A1 |

| Устройство управления гравировальным автоматом | 1984 |

|

SU1253818A1 |

| Электрогравировальная машина | 1986 |

|

SU1400905A1 |

| Электрогравировальная машина | 1961 |

|

SU139951A1 |

1. Электрогравировальная машина для изготовления рельефных печатных форм, состоящая из фотоголовки, преобразующей световые импульсы осветителя, отраженные от оригинала изображения, в электрические; преобразующей электронной схемы, включающей электронный усилитель, и режущей головки, выполненной в виде подвесной подпружиненной системы, снабженной опорной лапкой, перемещающейся в процессе гравирования по поверхности гравируемого материала, отличающаяся тем, что, с целью устранения влияния физико-механических свойств гравируемого материала на качество печатной формы, а также, с целью получения возможности предварительной настройки машины на любую требуемую глубину гравирования и контроля этой глубины в процессе работы машины, параллельно с сигнальной обмоткой, приводящей в действие подвижную систему основной режущей головки, включена обмотка аналогичной дополнительной контрольной головки, работающей вхолостую, причем с подвижными системами обеих головок связаны якори индуктивных датчиков, обмотки которых соединены одна с другой по мостовой схеме, а диагональ моста с включенным в нее вольтметром через усилитель напряжения и выпрямительную схему соединена с дополнительной сигнальной обмоткой режущей головки.

2. Электрогравировальная машина по п. 1, отличающаяся тем, что, с целью улучшения качества гравирования путем обеспечения зависимости частотной характеристики режущей головки от частоты поступающего сигнала, подвижная система режущей головки выполнена в виде безмоментного маятникового подвеса, а подвижная система контрольной головки - в виде жесткого пружинного подвеса.

3. Электрогравировальная машина по п. 1, отличающаяся тем, что, с целью повышения производительности машины, а также с целью использования одной режущей головки для воспроизведения как штриховых, так и полутоновых оригиналов, применена дифференцирующая электронная схема, на вход которой подаются усиленные импульсы фотоголовки, а выход ее соединен с дополнительными сигнальными обмотками режущей и контрольной головок, принимающими сигналы, производные от импульсов фотоголовки.

4. Форма выполнения электрогравировальной машины по пп. 1 и 3, отличающаяся тем, что дифференцирующая электронная схема выполнена в виде совокупности электронной лампы - катодного повторителя, на вход которого через демодулятор подаются сигналы из цепи функционального усилителя, цепочки сопротивлений и емкостей, осуществляющих дифференцирование сигналов, каскада усиления и второго катодного повторителя со стабиливольтом в цепи катода последнего, причем с катодного повторителя через усилитель мощности и трансформатор продифференцированные сигналы поступают на дополнительную сигнальную обмотку режущей головки.

Авторы

Даты

1958-08-15—Публикация

1956-11-17—Подача